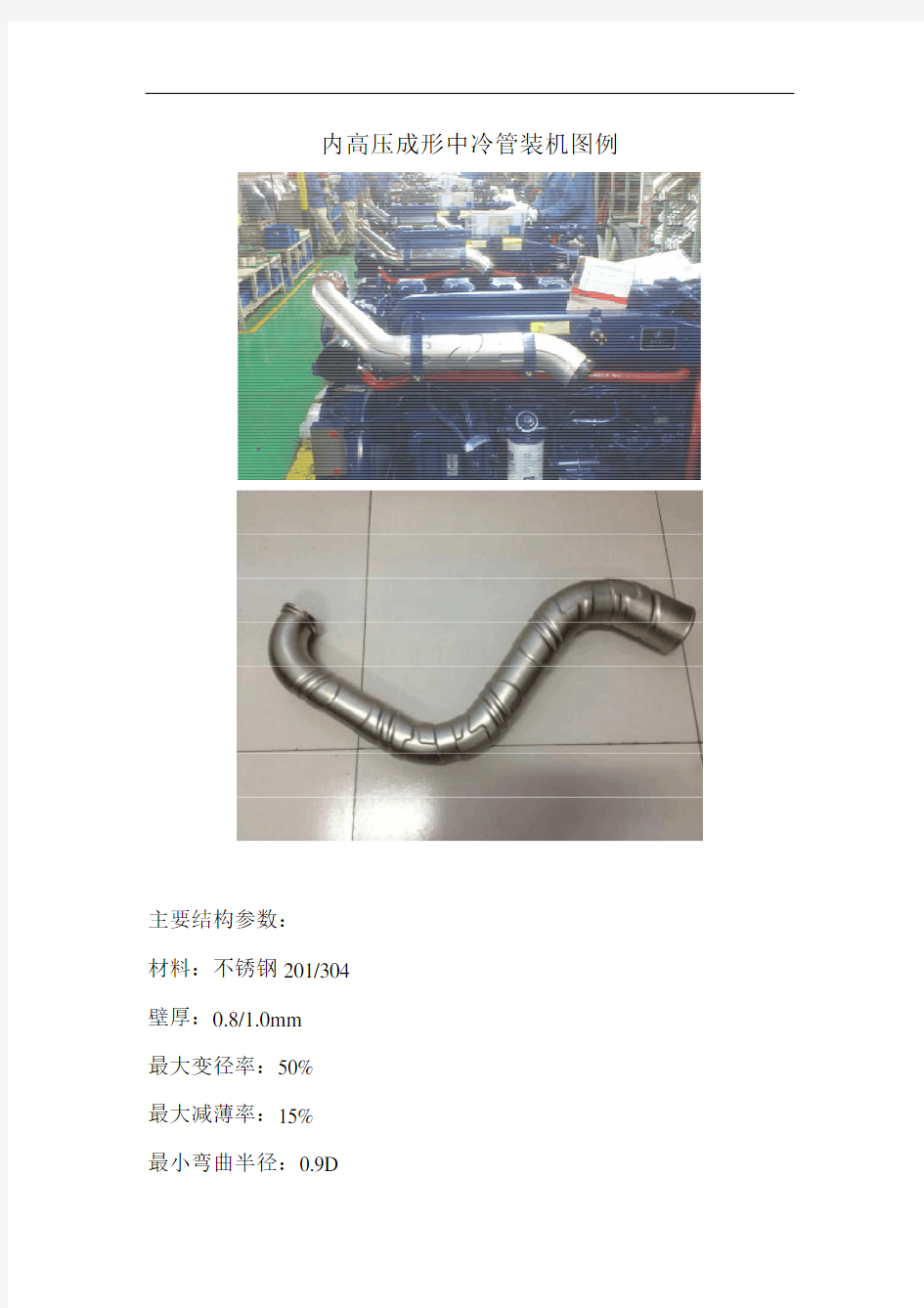

内高压成形中冷管装机图例

主要结构参数:

材料:不锈钢201/304

壁厚:0.8/1.0mm

最大变径率:50%

最大减薄率:15%

最小弯曲半径:0.9D

中冷器进气管及发动机废气排气管

设计验证

——流场与耐压分析报告

1. 简介 (2)

1.1 分析目的 (2)

1.2 中冷器进气管、增压器废气排气管结构 (2)

1.4 计算软件 (3)

1.5 单位 (3)

2. 直式中冷器进气管与异形管结构进气管流固耦合分析 (3)

2.1 直式进气管与异形管结构进气管流场分析 (3)

2.1.1直式进气管与异形管结构进气管流体域模型 (3)

2.1.2 流体材料属性 (4)

2.1.3 边界条件及有限元模型 (4)

2.1.4 直式进气管与异形管结构进气管流场压力与紊流 (5)

3. 直式增压器废气排气管与异形管结构增压器废气排气管流固耦合分析 (9)

3.1 直式排气管与异形管结构排气管流场分析 (9)

3.1.1 直式排气管与异形管结构排气管流体域模型 (9)

3.1.2 流体材料属性 (10)

3.1.3 边界条件及有限元模型 (10)

3.1.4 直式排气管与异形管结构排气管压力与紊流 (11)

4. 异形管结构中冷器进气管与异形管结构增压器废气排气管耐压分析 (15)

4.1 异形管结构中冷器进气管耐压分析 (15)

4.1.1 材料属性 (15)

4.1.2 边界条件及有限元模型 (15)

4.1.3 异形管结构中冷器进气管耐压情况 (16)

4.2 异形管结构增压器废气排气管耐压分析 (17)

4.2.1 材料属性 (17)

4.2.2 边界条件及有限元模型 (17)

4.2.3 异形管结构增压器废气排气管耐压情况 (18)

5. 结论 (18)

潍坊倍力汽车零部件有限公司yibin.belead@https://www.doczj.com/doc/564887022.html,

1.简介

1.1 分析目的

本分析旨在对比已向******提供的3.2L直式与异形管结构中冷器进气管和4.78Lz增压器废气排气管对气流的影响及结构强度情况,并探讨异形管结构中冷器进气管与异形管结构增压器废气排气管的耐压情况,从而为中冷器排气管、增压器废气排气管结构选型提供理论基础。

1.2 中冷器进气管、增压器废气排气管结构

图1中冷器进气管

图2 增压器废气排气管

增压器废气排气管主要尺寸:长590 mm,高420 mm,厚104 mm,管道直径71 mm。

中冷器进气管主要尺寸:长325 mm,高117 mm,厚150 mm,管道直径55 mm。

1.4 计算软件

通用有限元分析软件Ansys workbench 14.0,包括前处理,网格划分及后处理,利用其中的FLUENT软件与结构分析模块进行流场和结构强度分析。

1.5 单位

流场分析:长度m,质量Kg,压力Pa。

结构分析:长度mm,应力MPa。

2. 直式中冷器进气管与异形管结构进气管流固耦合分析

2.1 直式进气管与异形管结构进气管流场分析

2.1.1直式进气管与异形管结构进气管流体域模型

图3直式中冷器进气管流体域模型

图4异形管结构中冷器进气管流体域模型

2.1.2 流体材料属性

流体材料为空气,密度为1.225 Kg/m3,粘度为1.7894 Kg/m·s。

2.1.3 边界条件及有限元模型

管道进出口方向位置如1.2节所示,中冷器进气管参考增压器与柴油机匹配计算的标定工况,空气流量为0.17 Kg/s, 出口边界条件设为自由出流,出口数据由内部外推得到;紊流均选择在工程中使用最广泛、Robust相对精确的标准k-ξ模型描述,其模型参数采用默认经验值。

图5 直式中冷器进气管流体域网格模型

图6 异形管结构中冷器进气管流体域网格模型

2.1.4 直式进气管与异形管结构进气管流场压力与紊流

图7 直式中冷器进气管流场压力分布图

图8 异形管结构中冷器进气管流场压力分布图

分析1:如图7-7/8所示,异形管结构中冷器进气管最大压力值为1.03e5 Pa,最小压力值为0.98e5 Pa,出口处压力1.01 e5 Pa;直式中冷器进气管最大压力值为1.05e5 Pa,最小压力值为0.941e5 Pa,出口处压力1.02 e5 Pa。相对最大压力值,异形管结构中冷器进气管压力损失1.94%;直式中冷器进气管压力损失2.85%,压力振幅较小。

图9 直式中冷器进气管流场流速分布图

图10 异形管结构中冷器进气管流场流速分布图

分析2:如图7-9/10所示,直式中冷器进气管最大流速为1.3e2 m/s,进出口流速分别为9.76e m/s 和6.54e m/s;异形管结构中冷器进气管最大流速为8.4e m/s,进出口流速分别为5.89e m/和4.83 e m/s。直式中冷器进气管流速更快,但流速较均匀。

图11 直式中冷器进气管流场湍流强度分布图

图12 异形管结构中冷器进气管流场湍流强度分布图

图13 直式中冷器进气管流场湍流耗损率分布图

图14 异形管结构中冷器进气管流场湍流耗损率分布图

分析3:如图11-14所示,异形管结构中冷器进气管的最大湍流强度为1580 %,直式中冷器进气管的最大湍流强度为1950 %,异形管结构中冷器进气管内空气流动最大湍流强度更小,湍流耗损率较大。

3. 直式增压器废气排气管与异形管结构增压器废气排气管流固耦合分析

3.1 直式排气管与异形管结构排气管流场分析

3.1.1 直式排气管与异形管结构排气管流体域模型

图15 直式增压器废气排气管流体域模型

图16 异形管结构增压器废气排气管流体域模型

3.1.2 流体材料属性

流体材料为空气,密度为1.225 Kg/m3,粘度为1.7894 Kg/m·s。

3.1.3 边界条件及有限元模型

管道进出口方向位置如1.2节所示,增压器废气排气管参考发动机排气系统设计准则,排气流量为182.9333 L/s,即0.2365327 Kg/s,出口边界条件设为自由出流,出口数据由内部外推得到;紊流均选择在工程中使用最广泛、Robust相对精确的标准k-ξ模型描述,其模型参数采用默认经验值。

图17 直式增压器废气排气管流体域网格模型

图18 异形管结构增压器废气排气管流体域网格模型

3.1.4 直式排气管与异形管结构排气管压力与紊流

图19 直式增压器废气排气管流场压力分布图

图20 异形管结构增压器废气排气管流场压力分布图

分析4:如图19-20所示,异形管结构增压器废气排气管流场最大压力值为1.02e5 Pa,最小压力值为0.997e5 Pa,直式增压器废气排气管流场最大压力值为1.02e5 Pa,最小压力值为0.989e5 Pa,异形管结构增压器废气排气管与直式增压器废气排气管在入口与出口处压力均相差不大

图21 直式增压器废气排气管流场流速分布图

图22 异形管结构增压器废气排气管流场流速分布图

分析5:如图21-22所示,异形管结构增压器废气排气管流场最大压力值为1.02e5 Pa,最小压力值为0.997e5 Pa,直式增压器废气排气管流场最大压力值为1.02e5 Pa,最小压力值为0.989e5 Pa,异形管结构增压器废气排气管与直式增压器废气排气管在入口与出口处压力均相差不大;异形管结构增压器废气排气管内空气最大流速为66.1 m/s,最小流速为 1.67 m/s,直式增压器废气排气管空气最大流速为61m/s,最小流速为16.9 m/s,异形管结构增压器废气排气管最大流速略大于直式增压器废气排气管,但最小流速远低与直式增压器废气排气管。

图23 直式增压器废气排气管流场湍流强度分布图

图24 异形管结构增压器废气排气管流场湍流强度分布图

图25 直式增压器废气排气管流场湍流耗损率分布图

图26 异形管结构增压器废气排气管流场耗损率分布图

分析6:如图23-26所示,异形管结构增压器废气排气管的最大湍流强度为584 %,最大湍流耗损率为6.55e5 m2/s3,直式增压器废气排气管的最大湍流强度为761 %,最大湍流耗损率为7.32e4 m2/s3;而由计算结果统计有,异形管结构增压器废气排气管平均湍流强度为

284.22 %,平均湍流耗损率为6.60e3 m2/s3,直式增压器废气排气管平均湍流强度为377.36 %,平均湍流耗损率为 5.21e3 m2/s3;故相对直式增压器废气排气管,异形管结构增压器废气排气管内空气流动湍流强度更小:,湍流耗损率有所增大。

4. 异形管结构中冷器进气管与异形管结构增压器废气排气管耐压分析

4.1 异形管结构中冷器进气管耐压分析

4.1.1 材料属性

材料为普通结构钢,杨氏模量为2e11 Pa,泊松比为0.3,屈服强度为250 MPa,拉伸强度为460 MPa。

4.1.2 边界条件及有限元模型

固定管道两端端面,分别在管道内壁面加0.5 MPa、0.75 MPa、1 MPa、1.25 MPa、1.5 MPa、2 MPa等一系列均匀压力值。

图27 异形管结构中冷器进气管边界条件

图28 异形管结构中冷器进气管网格模型

4.1.3 异形管结构中冷器进气管耐压情况

图29 异形管结构中冷器进气管应力分布图(0.8 MPa时)

当固定异形管结构中冷器进气管两端端面,在管道内壁面加任意均匀压力值时,进气管的最大、最小应力均集中在如图29所示区域;随压力值大变化,相应的最大应力值如下表表1 不同压力值下,异形管结构中冷器进气管的最大应力值

压力值(MPa)最大应力值(MPa)

0.5 127.30

0.75 190.95

1 254.59

1.25 318.89

1.5 381.89

2 509.19

分析7:根据材料屈服强度值为250 MPa、拉伸强度460 MPa可判断,异形管结构中冷器进气管可承受的均匀压力值约为1 MPa。

4.2 异形管结构增压器废气排气管耐压分析

4.2.1 材料属性

材料为普通结构钢,杨氏模量为2e11 Pa,泊松比为0.3,屈服强度为250 MPa,拉伸强度为460 MPa。

4.2.2 边界条件及有限元模型

固定管道两端端面,分别在管道内壁面加1 MPa、1.25 MPa、1.5 MPa、1.75 MPa、2 MPa、3 MPa等一系列均匀压力值。

图30 异形管结构增压器废气排气管边界条件

图31 异形管结构增压器废气排气管网格模型

4.2.3 异形管结构增压器废气排气管耐压情况

图32 异形管结构增压器废气排气管应力分布图(3 MPa时)

当固定异形管结构增压器废气排气管两端端面,在管道内壁面加任意均匀压力值时,排气管的最大、最小应力均集中在如图52所示区域;随压力值大小变化,相应的最大应力值如下表

表2 不同压力值下,异形管结构增压器废气排气管的最大应力值

压力值(MPa)最大应力值(MPa)

1 135.91

1.25 169.89

1.5 203.87

1.75 237.85

2 271.82

3 407.74

分析8:根据材料屈服强度值为250 MPa、拉伸强度460 MPa可判断,异形管结构增压器废气排气管可承受的均匀压力值约为1.75 MPa。

5. 结论

1)在现有数模方案下,相对直式中冷器进气管,异形管结构中冷器进气管最小通径较大,

弯曲部位变截面过渡更为合理,对空气流动的阻力较小;最大湍流强度更小,流速更低,有利降噪及减小空气流动造成的振动。

2)相对直式增压器废气排气管,异形管结构增压器废气排气管对空气流动的阻力相当;流

速更小,流速变化更大,湍流强度更小,有利于降低噪声及散热。

3)异形管结构中冷器进气管可承受的最大压力值约为1 MPa,异形管结构增压器废气排气

管可承受的最大压力值约为1.75 MPa。可满足功能要求。

排烟风口风速不宜大于10m/s 老火规9.4.6-6 (注意:如果是商场那种划分很多防烟分区的,排烟口的大小要用风量除以2再算,因为着火时是开两个风口)(注意:排烟口面积求出后,除以0.75的遮挡系数,即为排烟口面积) 排烟补风的送风口按措施4.8.5 机械补风口不宜大于10,公共聚集场所不宜大于5,自然补风口不宜大于3 9.3.6 机械加压送风防烟系统中送风口的风速不宜大于7m/s。(老火规)风管如下(老火规): 9.1.6 机械加压送风管道、排烟管道和补风管道内的风速应符合下列规定: 1 采用金属管道时,不宜大于20m/s; 2 采用非金属管道时,不宜大于15m/s。 但是有消声要求的,风管风速见暖规表10.1.5

消防排烟风井和消防补风风井的风速多少合适?不大于15,10-15米左右比较合适。没有不小于多少的固定,但是个人觉得小于5不太好。按老防火规范9.1.6 9.1.6 机械加压送风管道、排烟管道和补风管道内的风速应符合下列规定: 1 采用金属管道时,不宜大于20m/s; 2 采用非金属管道时,不宜大于15m/s。有时喉部风速为18什么的也没事,因为规范写的是不宜。 风井内的风速7~8一般,最大不超过10.不超过10主要是指排烟,报批稿要求排烟风井风速不超10,排风什么的可以稍微大点。 地下车库通风、空调风管内风速:民规条文说明81页6.6.3条,风速最高10. 9.4.8 排烟风机的设置应符合下列规定: 1 排烟风机的全压应满足排烟系统最不利环路的要求。其排烟量应考虑10%~20%的漏风量; 2 排烟风机可采用离心风机或排烟专用的轴流风机; 3 排烟风机应能在280℃的环境条件下连续工作不少于30min; 4 在排烟风机入口处的总管上应设置当烟气温度超过280℃时能自行关闭的排烟防火阀,该阀应与排烟风机连锁,当该阀关闭时,排烟风机应能停止运转。 新风送、排风风管风速:按措施64页表4.6.11.

10KV高压电缆型号: 高压电缆价格: 3、单位元/m 高压电缆载流量: 8.7/10(8.7/15)KV交联聚乙烯绝缘电力电缆允许持续载流量 额定电压U。 8.7/10(8.7/15)KV /U

型号 YJV22、YJLV22、YJV23、 YJLV23、JYV32,YJLV32、 YJV33、YJLV33 YJV、YJLV、YJY、YJLY 芯数三芯单芯 敷设 空气中土壤中空气中土壤中 单芯电缆 排列方式 导体材质铜铝铜铝铜铝铜铝铜铝铜铝 标称截面(mm2) 25 35 120 140 90 110 125 155 100 120 140 170 110 135 165 205 130 155 150 180 115 135 160 190 120 145 50 70 165 210 130 165 180 220 140 170 205 260 160 200 245 305 190 235 215 265 160 200 225 275 175 215 95 120 255 290 200 225 265 300 210 235 315 360 240 280 370 430 290 335 315 360 240 270 330 375 255 290 150 185 330 375 225 295 340 380 260 300 410 470 320 365 490 560 380 435 405 455 305 345 425 480 330 370 240 300 435 495 345 390 445 500 350 395 555 640 435 500 665 765 515 595 530 595 400 455 555 630 435 490 400 500 565 ... 450 ... 520 ... 450 ... 745 855 585 680 890 1030 695 810 680 765 520 595 725 825 565 650 环境温度 (℃) 40254025 26/35KV电力电缆允许持续载流量 26/35KV交联聚乙烯绝缘电力电缆允许持续载流量 额定电压U。 /U 26/35KV 型号YJV、YJLV、YJY、YJLY、YJV、YJLV、YJY、YJLY

电力电缆线路交接试验标准 一、电力电缆的试验项目,包括下列内容: 1.测量绝缘电阻; 2.直流耐压试验及泄漏电流测量; 3.交流耐压试验; 4.测量金属屏蔽层电阻和导体电阻比; 5.检查电缆线路两端的相位; 6.充油电缆的绝缘油试验; 7.交叉互联系统试验。 注:①橡塑绝缘电力电缆试验项目应按本条第1、3、4、5和7条进行。当不具备条件时,额定电压U0/U为18/30kV及以下电缆,允许用直流耐压试验及泄漏电流测量代替交流耐压试验; ②纸绝缘电缆试验项目应按本条第1、2和5条进行; ③自容式充油电缆试验项目应按本条第1、2、5、6和7条进行; 二、电力电缆线路的试验,应符合下列规定: 1.对电缆的主绝缘作耐压试验或测量绝缘电阻时,应分别在每一相上进行。对一相进行试验或测量时,其它两相导体、金属屏蔽或金属套和铠装层一起接地; 2.对金属屏蔽或金属套一端接地,另一端装有护层过电压保护器的单芯电缆主绝缘作耐压试验时,必须将护层过电压保护器短接,使这一端的电缆金属屏蔽或金属套临时接地; 3.对额定电压为0.6/1kV的电缆线路应用2500V绝缘电阻测试仪测量导体对地绝缘电阻代替耐压试验,试验时间1min。 三、测量各电缆导体对地或对金属屏蔽层间和各导体间的绝缘电阻,应符合下列规定: 1.耐压试验前后,绝缘电阻测量应无明显变化; 2.橡塑电缆外护套、内衬套的绝缘电阻不低于0.5MΩ/km; 3.测量绝缘用绝缘电阻测试仪的额定电压,宜采用如下等级: (1)0.6/1kV电缆:用1000V绝缘电阻测试仪。 (2)0.6/1kV以上电缆:用2500V绝缘电阻测试仪;6/6kV及以上电缆也可用5000V 绝缘电阻测试仪。 (3)橡塑电缆外护套、内衬套的测量:用500V绝缘电阻测试仪。 四、直流耐压试验及泄漏电流测量,应符合下列规定: 1.直流耐压试验电压标准:

文章编号:1004-132Ⅹ(2002)09-0783-04 内高压成形的应用进展 苑世剑 教授 苑世剑 王仲仁 摘要:介绍了内高压成形原理、优点、应用范围、适用材料、国内外研究 现状和工业尤其在汽车工业的应用情况,并综述了内高压成形领域实验研 究、数值模拟、专用设备、模具结构和润滑等方面的情况。 关键词:液力成形;内高压成形;轻体构件;汽车零件中图分类号:T G53 文献标识码:A 收稿日期:1999—12—29 基金项目:国家自然科学基金资助项目(59975021) 液力成形(hydro fo rming )是利用液体压力使工件成形的一种塑性加工工艺。作为生产支叉管等管路配件的一种方法,可追溯到30年前,但成形压力一般小于30M Pa [1] 。近年来,由于超高压液压技术的成熟,德国和美国已将该成形技术用于机器零件的制造,其成形压力一般大于400M Pa,有时超过1000M Pa 。目前,已用于汽车等机器制造领域的实际生产。 在飞机、航天器和汽车等领域,减轻质量是人们长期追求的目标,也是现代先进制造技术发展的趋势之一。进入20世纪90年代,由于燃料和原材料成本原因及环保法规对废气排放的严格限制,使汽车结构的轻量化显得日益重要。除了采用轻体材料外,减重的另一个主要途经就是在结构上采用“以空代实”,即对于承受以弯曲或扭转载荷为主的构件,采用空心结构既可以减轻质量节约材料又可以充分利用材料的强度和刚度。内高压成形正是在这样的背景下,开发出来的一种空心轻体构件的先进制造技术。 1 成形原理和工艺分类 内高压成形原理是通过内部加压和轴向加力补料把管坯压入到模具型腔使其成形。基本工艺过程是,首先将管坯放入下模(图1a 下部),闭合上模,然后在管坯内充满液体,并开始加压,在加压的同时管端的冲头按与内压一定的匹配关系向内送料使管坯成形(图1a 上部)。对于轴线为曲线的构件,需要把管坯预弯成接近零件形状,然后加压成形。 根据模具的分模方式和工件的形状,内高压成形可分为水平分模(见图1a )、垂直分模(见图 1b )和带凸台或支叉零件成形(见图1c )3种基本类型[1,2] 。 (a )水平分膜 (b )垂直分模 (c)带凸台或支叉零件成形 图1 成形原理和工艺分类 2 优点 与传统的冲压焊接工艺相比,内高压成形主要优点如下[2~4]: (1)减轻质量,节约材料 对于图2所示空心轴类零件可以减轻40%~50%,有些件可达75%。汽车上部分采用冲压工艺与内高压成形的产品结构质量对比见表1 。 (a )机械加工(b)内高压成形 图2 阶梯轴 表1 汽车上部分冲压件与内高压成形件的重量对比名称冲压件(kg )内高压成形件 (kg )减重(%)散热器支架16.5011.5024副车架12.007.9034仪表盘支梁 2.72 1.36 50 (2)减少零件和模具数量,降低模具费用 内高压件通常仅需要一套模具,而冲压件大多需要 ? 783?内高压成形的应用进展——苑世剑 王仲仁

一般通风系统风管内 的风速

按以下标准进行设计及验收 1.《通风与空调工程施工质量验收规范》(GB50243-2002) 2.《给水排水工程质量检验评定标准》(GB50185-2002) 3.《通风与空调工程质量检验评定标准》(GBJ304-2002) 4.《简明通风设计手册》(GB50194-2002) 5.《环境空气质量标准》(GB53095-1996) 6.《机械设备安装工程施工及验收通用规范》(JBJ23-2002) 7.《压缩机、风机、泵安装工程施工及验收规范》(JBJ29-2002) 8.《电气装置安装工程电缆线路施工及验收规范》(GB50168-2002) 9.《城市区域环境噪声标准》(GB3096-93) 一般通风系统风管内的风速(m/s) 风管部位 生产厂房机械通风民用及辅助建筑物 钢板及塑料风 管 砖及混凝土风 道 自然通风机械通风 干管6-14 4-12 0.-1.0 5-8 支管2-8 2-6 0.5-0.7 2-5 除尘通风管道内最低空气流速(m/s) 一、圆形风管管道直径按下式进行计算:

D= ν π**36004 *Q m 1.D :风管直径 m 2.Q :单位时间内通过管道内的流量 m 3/h 3.V : 管道流速 m/s 按上表选择适宜流速 二、矩形风管管道直径按下式进行计算: ab= V Q *3600 1.a :风管长边尺寸 m 2 b: 风管短边尺寸 m 2.Q :单位时间内通过管道内的流量 m 3/h 3.V : 管道流速 m/s 按上表选择适宜流速 三、风管尺寸大小选择可按圆型、矩形管道规格表进行选择(塑料制管道) 圆形管道规格表

按照以下情况而定: 1 根据电缆敷设的电压等级、使用地点及使用环境,选择电缆的绝缘方式(如聚氯乙烯、交链聚乙、橡胶绝缘烯等); 2 根据电缆的敷设环境,选择电缆外壳保护方式(如钢带铠装、钢丝铠装等); 3 根据电缆使用的电压等级,选择电缆的额定电压; 4 根据电缆回路额定电流,选择电缆的截面。 5 所谓10KV电缆选型不考虑载流量,是指该供电系统的短路电流热稳定值比较高,按此热稳定值选择的电缆最小截面已经很大(如180或240平方毫米截面),在此截面的载流量范围内,无论负荷电流的大小,都是按热稳定最小截面选择电缆。但是如果负荷容量额定电流大于热稳定电流确定的最小电缆截面的额定载流量,当然还是需要考虑载流量的。 10kv高压电缆载流量表如下: 向左转|向右转

导线截面积与载流量的计算 一、一般铜导线载流量导线的安全载流量是根据所允许的线芯最高温度、冷却条件、敷设条件来确定的。一般铜导线的安全载流量为5~8A/mm2,铝导线的安全载流量为3~5A/mm2。<关键点> 一般铜导线的安全载流量为5~8A/mm2,铝导线的安全载流量为3~5A/mm2。如:2.5 mm2 BVV铜导线安全载流量的推荐值2.5×8A/mm2=20A 4 mm2 BVV铜导线安全载流量的推荐值 4×8A/mm2=32A 二、计算铜导线截面积利用铜导线的安全载流量的推荐值5~8A/mm2,计算出所选取铜导线截面积S的上下范围:S=< I /(5~8)>=0.125 I ~0.2 I(mm2)S-----铜导线截面积(mm2)I-----负载电流(A) 三、功率计算一般负载(也可以成为用电器,如点灯、冰箱等等)分为两种,一种式电阻性负载,一种是电感性负载。对于电阻性负载的计算公式:P=UI 对于日光灯负载的计算公式:P=UIcosф,其中日光灯负载的功率因数cosф=0.5。不同电感性负载功率因数不同,统一计算家庭用电器时可以将功率因数cosф取0.8。也就是说如果一个家庭所有用电器加上总功率为6000瓦,则最大电流是I=P/Ucosф=6000/220*0.8=34(A) 但是,一般情况下,家里的电器不可能同时使用,所以加上一个公用系数,公用系数一般0.5。所以,上面的计算应该改写成I=P*公用系数/Ucosф=6000*0.5/220*0.8=17(A) 也就是说,这个家庭总的电流值为17A。则总闸空气开关不能使用16A,应该用大于17A的。 估算口诀: 二点五下乘以九,往上减一顺号走。 三十五乘三点五,双双成组减点五。 条件有变加折算,高温九折铜升级。 穿管根数二三四,八七六折满载流。 说明: (1)本节口诀对各种绝缘线(橡皮和塑料绝缘线)的载流量(安全电流)不是直接指出,而是“截面乘上一定的倍数”来表示,通过心算而得。由表5 3可以看出:倍数随截面的增大而减小。

内高压成形是一项于20世纪70年代首次用于批量生产的技术。内高压成形起初主要应用于非汽车领域,如为卫生洁具部门制造铜的管接头。在20世纪90年代初,汽车工业开始对这种方法感兴趣。首批零件大多数仅限于排气系统。用Y形管接头取代较重的铸造件。汽车底盘零件,接着是形状复杂的发动机架无需再制成两半结构,而是可以用内高压成形整体制造。 这种方法的的巨大潜力,如减轻重量和更有利的生产成本(因加工步骤较少),很快引起更广泛领域的兴趣,如应用到汽车底盘和结构上。此外,内高压成形在设计组件的制造方面开辟了新的前景,如车顶栏杆或家俱行业的门把手。舒勒与其客户密切合作,研发所有这些零件,以及所需的制造系统。 汽车工业用的完美成形 目前,汽车工业是内高压成形批量生产的主要用户。内高压成形为这一领域开辟全新的生产途径,并提供各种各样新的应用可能性。我们正与我们的客户紧密合作并研发排气、车架/底盘、结构件,发动机和设计组件等等。 内高压成形可用于各种各样尺寸的零件 管接头的制造是内高压成形的许多应用之一。舒勒早在20世纪80年代就已经为钢质管接头和铜质管接头的制造设计出和提供了第一台压力机。

现今,舒勒的内高压成形生产线即能用在小到几毫米的管接头的生产上,如用于暖卫及安装技术,也能用于石化工业的,直径大到600mm的管接头。 各种规格的铜质管接头(零件规格: 材质: 钢,精炼钢,铜; 直径: 12 –324 (600) mm; 壁厚: 1.0 - 20 (30)mm) 内高压成形多年来已经广泛应用于排气零件的制造,其中绝大部分涉及极其复杂的形状。与用传统方法生产的同样零件相比,用内高压成形零件的显著特点是:使用寿命更长、重量较轻、材料的使用成本-效益比更高,开发时间更短。在强调高效能的今天,这些特点尤为重要。 由数个单个内高压成形件组成的排气系统 (零件规格: 材质: 1.4301 / 1.4828 / 1.4893 / 1.4509 / 1.4512; 直径: 25 –60 mm; 壁厚: 1.0 - 2.5 mm; 初始管长: 250 –1250 mm)

10KV电力电缆 技 术 协 议

1 总则 1.1 本技术协议适用10kV电力电缆,提出了该10KV交联聚乙烯绝缘聚 乙烯护套电力电缆功能设计、结构、性能、安装和试验等方面的技术要求。 1.2 本技术协议提出了最低限度的技术要求,并未对一切技术细节做出规定,也未充分引述有关标准和规范的条文。供方应提供符合本技术协议和最新工业标准的优质产品。 1.3 如果供方没有以书面形式对本技术协议的条文提出异议,则意味着供方提供的设备应完全满足技术协议的要求。如有异议,无论涉及任何部分,都应以书面形式提出,载入技术标书“差异表”中。 1.4 本技术协议所使用的标准如与供方所执行的标准不一致时,按较高 标准执行。 1.5 在合同签定后,需方有权因规范、标准、规程等发生变化及需方现场实际情况的变化而提出补充要求。 1.6 本技术协议协议书未尽事宜,由供需双方协商确定。 2. 标准和规范 供方提供的电缆应符合下列现行标准,当下列规范和标准之间不一致或与供方所执行的标准不相同时,应按较高标准执行。 IEC60 高压试验技术 IEC183 高压电缆选择导则 IEC228 绝缘电缆的导体 IEC230 电缆及其附件的冲击试验 IEC332 电力电缆在火焰条件下的试验 IEC502 挤压成型固体介质绝缘电力电缆 IEC840 挤压成型绝缘电力电缆试验 DL401 高压电缆选用导则 DL509 交流10kV交联聚乙烯绝缘电缆及其附件订货技术规范

GB11017-89 额定电压10KV铜芯、铝芯交联聚乙烯绝缘电力电缆 GB311 高压输变电设备的绝缘配合 GB772 高压电瓷瓷件技术条件 GB775 绝缘子试验方法 GB2951 电线电缆机械物理性能试验方法 GB2952 电缆外护套 GB3048 电线电缆电性能试验方法 GB3953 电工圆铜线 GB3957 电力电缆铜、铝导电线芯 GB4005 电线电缆交货盘 GB4909 裸电线试验方法 GB5589 电缆附件试验方法 GB6995 电线电缆识别标志 GB50217 电力工程电缆设计规范 3. 使用条件 产品名称:额定电压10kV交联聚乙烯绝缘聚氯乙烯护套电力电缆 产品型号:YJV22 3.1 环境条件 供方应保证所提供的设备和材料在运输、卸货、搬运、储存、安装和运行中能经得起下列环境条件的考验,且没有损坏,可长期满容量连续运行。 3.1.1 海拔高度: <1000m 3.1.2环境温度: 最高气温: +50℃ 最低气温: -20℃ 3.1.3 最大相对湿度(25℃): 日平均: ≤90% 月平均: ≤85% 3.1.4 地震烈度: 7度 水平加速度: 0.3g 垂直加速度: 0.15g 承受水平加速度和垂直加速度同时持续作用三个正弦共振波,并应考虑引出线端部套管连接导线及震荡的影响,安全系数≥1.67。 3.2 使用特性 3.2.1额定电压 /U为8.7/15kV,系统允许最高电压为17.5kV,使用频率为50Hz。 额定电压U 3.2.2敷设条件 a敷设环境可有沟槽、排管、沟道、桥架等多种方式。 b电缆敷设时环境温度不低于0℃。

10KV 电力电缆 技 术 协 议

1 总则 1.1 本技术协议适用 10kV 电力电缆,提出了该 10KV交联聚乙烯绝缘聚乙烯护套电力电缆功能设计、结构、性能、安装和试验等方面的技术要求。 1.2 本技术协议提出了最低限度的技术要求,并未对一切技术细节做出规定,也未充分引述有关标准和规范的条文。供方应提供符合本技术协议和最新工业标准的优质产品。 1.3 如果供方没有以书面形式对本技术协议的条文提出异议,则意味着供方提供的设备应完全满足技术协议的要求。如有异议,无论涉及任何部分, 都应以书面形式提出,载入技术标书“差异表”中。 1.4本技术协议所使用的标准如与供方所执行的标准不一致时,按较高标 准执行。 1.5在合同签定后,需方有权因规范、标准、规程等发生变化及需方现场实 际情况的变化而提出补充要求。 1.6本技术协议协议书未尽事宜,由供需双方协商确定。 2.标准和规范 供方提供的电缆应符合下列现行标准,当下列规范和标准之间不一致或与供方所执行的标准不相同时,应按较高标准执行。 IEC60 高压试验技术 IEC183 高压电缆选择导则 IEC228 绝缘电缆的导体 IEC230 电缆及其附件的冲击试验 IEC332 电力电缆在火焰条件下的试验 IEC502 挤压成型固体介质绝缘电力电缆 IEC840 挤压成型绝缘电力电缆试验 DL401 高压电缆选用导则 DL509 交流 10kV 交联聚乙烯绝缘电缆及其附件订货技术规范 GB11017-89 额定电压 10KV铜芯、铝芯交联聚乙烯绝缘电力电缆 GB311 高压输变电设备的绝缘配合 GB772 高压电瓷瓷件技术条件 GB775 绝缘子试验方法 GB2951 电线电缆机械物理性能试验方法

电力电缆1KV及以下为低压电缆;1KV~10KV为中压电缆;10KV~35KV为高压电缆;35~220KV为特高压电缆。其中高压电缆是指用于传输10KV-35KV(1KV=1000V)之间的电力电缆,多应用于电力传输的主干道。高压电缆从内到外的组成部分包括:导体、绝缘、内护层、填充料(铠装)、外绝缘。当然,铠装高压电缆主要用于地埋,可以抵抗地面上高强度的压迫,同时可防止其他外力损坏。下面小编来讲解一下高压电缆试验及检测方法,具体内容如下: 1.电缆主绝缘的绝缘电阻测量 1.1试验目的 初步判断主绝缘是否受潮、老化,检查耐压试验后电缆主绝缘是否存在缺陷。 绝缘电阻下降表示绝缘受潮或发生老化、劣化,可能导致电缆击穿和烧毁。 只能有效地检测出整体受潮和贯穿性缺陷,对局部缺陷不敏感。 1.2测量方法 分别在每一相测量,非被试相及金属屏蔽(金属护套)、铠装层一起接地。 采用兆欧表,推荐大容量数字兆欧表(如:短路电流>3mA)。 0.6/1kV电缆测量电压1000V。 0.6/1kV以上电缆测量电压2500V。 6/6kV以上电缆也可用5000V,对110kV及以上电缆而言,使用5000V或10000V的电动兆欧表,电动兆欧表最好带自放电功能。每次换接线时带绝缘手套,每相试验结束后应充分接地放电。 1.3试验周期 交接试验 新作终端或接头后 1.4注意问题 兆欧表“L”端引线和“E”端引线应具有可靠的绝缘。 测量前后均应对电缆充分放电,时间约2-3分钟。 若用手摇式兆欧表,未断开高压引线前,不得停止摇动手柄。

电缆不接试验设备的另一端应派人看守,不准人靠近与接触。 如果电缆接头表面泄漏电流较大,可采用屏蔽措施,屏蔽线接于兆欧表“G”端。 1.5主绝缘绝缘电阻值要求 交接:耐压试验前后进行,绝缘电阻无明显变化。 预试:大于1000MΩ 电缆主绝缘绝缘电阻值参考标准 注:表中所列数值均为换算到长度为1km时的绝缘电阻值。 换算公式R算=R测量/L,L为被测电缆长度。 当电缆长度不足1km时,不需换算。 2.电缆主绝缘耐压试验 2.1耐压试验类型 电缆耐压试验分直流耐压试验与交流耐压试验。 直流耐压试验适用于纸绝缘电缆,橡塑绝缘电力电缆适用于交流耐压试验。我们常规用的电缆为交流聚乙烯绝缘电缆(橡塑绝缘电力电缆),所以我们下面只介绍交流耐压试验。 2.2耐压试验接线图

特种塑性成形—内高压成 形 (塑性成形工艺大作业)

目录 1内高压成形工艺简介及应用实例 (1) 1.1内高压成形技术 (1) 1.2应用实例 (2) 1.2.1汽车工业 (2) 1.2.2航空航天 (3) 2应力、应变特点及变形规律分析 (3) 2.1 内高压成形工艺流程 (3) 2.2应力、应变特点 (4) 2.2.1充形阶段 (5) 2.2.2成形阶段 (5) 2.2.3整形阶段 (6) 2.3 成形区间及加载路线 (6) 3成形设备 (8) 4常见缺陷形式及预防措施 (9) 4.1 屈曲 (9) 4.2 起皱 (9) 4.3 开裂 (10) 4.3.1弯曲管壁厚分布规律 (10) 4.3.2 过渡区开裂的应力分析 (11) 5内高压成形的特点 (12) 6. 研究现状、发展趋势及主要研究机构 (13) 6.1 研究现状 (13) 6.2 发展趋势 (14) 6.3国内主要研究机构 (14) 参考文献 (15)

1内高压成形工艺简介及应用实例 在节能减排的大形势下,汽车和飞机等运输工具结构轻量化设计的概念应运而生。实现结构轻量化有两条主要途径,即材料和结构途径。材料途径:采用铝合金、镁合金、钛合金和复合材料等轻质材料;结构途径:采用空心变截面、变厚度薄壁壳体、整体等结构。根据统计,对于一定的减重目标,在航天航空领域,采用轻质材料减重的贡献大约为2/3,结构减重的贡献大约为1/3;而在汽车领域,则主要采用结构减重的途径。然而,内高压成形是适应结构轻量化发展起来的一种先进制造技术。 1.1内高压成形技术 内高压成形(Internal High Pressure Forming)是以管材作坯料,通过管材内部施加高压液体和轴向补料把管材压入到模具型腔使其成形为所需形状的工件。由于使用乳化液(在水中添加少量的防腐剂等组成)作为水传力介质,又称为管材液压成形(Tube Hydroforming)或水压成形。 按成形零件的种类,内高压成形分为三类:(1)变径管内高压成形;(2)弯曲轴线构件内高压成形;(3)多通管内高压成形。 (1)变径管内高压成形:变径管是指管件中间一处或几处的管径或周长大于二端管径。其中,如图1.1所示的非对称大截面差管件成形困难,通过轴向进给和内压匹配,以及贴模顺序控制,实现截面差120%构件内高压成形,突破100%膨胀率的极限值。 图1.1 大膨胀率双锥管件

风管与风速的确定 风管计算三种方法: 静压复得法 假定风速法 等摩阻法 空调风系统的管道设计 (一)风管机在设计管道时首先必须从产品资料上了解三个参数:风量、风压、噪声。 1.风量:为了确定送风管道大小。 2.风压:也叫机外静压。为了计算在送风过程中克服阻力所需的参数。简单不确切地说,就是能将风送多大距离的动力。 3.噪声:其产品技术资料所标的噪声只是相对的,因为噪声是随不同条件而相应的变动的。可能产生噪声的渠道有:机器本身的风机、机器运行振动、送风风压过大等。 (二)风系统设计包括的主要容有:合理采用管的空气流速以确定风管截面尺寸,计算风系统的阻力及选择风机,平衡各支风路的阻力以保证各支风路的风量达到设计值。 那么管风速如何选择?风管尺寸如何来确定呢? ※管风速的选取决定了风管截面的尺寸,两者之间的关系如下: F=a×b=L/(3600&#8226;V) (公式1-1) 式中:F:风管断面积(㎡) a、b:风管断面长、宽(m) L:风管风量(m3/h) V:风速(m/s) 以上各取值受到以下几个方面的影响: ①建筑空间:在现代的建筑中,无论是多层建筑或高层建筑,还是高档别墅,建筑空间都是相当紧的,因此要求我们尽可能提高风速以减少风管的截面。(管风速与风管截面积成反比,即是风速越高,则风管截面积越小,反之,风速越低,则风管截面积越大。) ②风机压力及能耗:风速越高,则风阻力越大,风机的能耗也就越大,从此点来说又要求降低风速。 ③噪音要求:风速对噪音的影响表现在三个方面:首先,随着风速的提高,风机风压的要求较高而引起风机的运行噪声加大;第二,风速加大至一定程度时,在通过风管部件时将产生气流噪声;第三,随着风速的提高,风管消声的消声能力下降。总的来说,风管的风速越高,则所产生的噪声就越大。 因此,管风速的选取是综合平衡各种因素的一个结果.通过查阅相关资 料和有关手册以及根据实际工程的体会,建议空调通风系统中的各种风道的推荐风速见下表所示:(表1) 场合以合宜噪声为主导主风管的风速V(m/s)以合宜风管阻力为主导的风速V(m/s)

电缆试验手法的革新 1概述 随着我公司的发展,尤其是在城网改造和城市美化的要求,用交联聚乙烯电缆(以下简称:“交联电缆”)代替架空线路已成为一种趋势,高电压的电力交联电缆使用的数量越来越多。为了检验和保证交联电缆的安装质量,在送电投运前,对交联电缆进行现场交流耐压试验十分必要。过去由于使用交联电缆一般长度都比较长,因此容量较高,受试验设备的限制,在现场对交联电缆进行交流耐压试验比较困难,一般采用直流耐压试验来代替。存在两个缺点: 1)直流电压对交联聚乙烯绝缘,有积累效应,即“记忆性”。一旦电缆有了由于直流试验而引起的“记忆性”,它就需要很长时间来释放尽残留在电缆中直流电荷。而当该电缆投入运行时,直流电荷便会叠加在交流电压峰值上,产生“和电压”,远超过电缆的额定电压,使绝缘加速老化,缩短使用寿命。 2)直流电压分布与实际运行的交流电压不同,直流电场分布受电阻率影响,而交流下电场分布与电阻率和介电系数都有关。因此直流耐压试验并不能象交流耐压一样可以准确地反映电缆的机械损伤等明显缺陷,直流试验合格的电缆,投入运行后,在正常工作电压作用下,也会发生绝缘故障。由此可见,对于交联电缆采用传统的直流耐压试验是不可取的,应予淘汰。近年来,国内外

许多专家都建议现场对交联电缆进行交流耐压试验来代替直流电压试验。由于电力电缆对地电容量很大,在现场采用50Hz工频进行交流耐压试验条件难以具备,但采用调频电源进行交流耐压试验,条件是基本具备的。根据规范现场绝缘耐压试验中使用的交流电压频率,可采用30—300Hz。 2交流耐压的几种试验方法 2·1串联谐振 如果被试品的试验电压较高,而电容量较小, 一般可采用串联谐振方法,见图1所示。 串联谐振的等效电路 当试验回路中ω0L=1ω0C(C包括CX、C1、C2)时,试验回路产生串联谐振,此时能在试品上产生较高的试验电压(试验电压高低与回路品质因数有关),如果电容C较大,试验回路电流也较大,通过电抗器的电流也较大,这时试验设备一般难以满足现场试验需要;通常该试验接线仅适用于被试品电容量较小而试验电压较高,试验变压器能满足试验容量要求而不能满足试验电压要求的情况。

目录 第一章绪论 (1) 1.1研究背景 (1) 1.2管材内高压成形基本原理 (1) 1.3管材内高压成形的适用领域 (3) 第二章管材内高压成形的影响因素 (4) 2.1轴向应力的影响 (4) 2.2内压力大小的影响 (4) 2.3摩擦系数的影响 (5) 2.4起皱的影响 (6) 第三章管材内高压成形的设备关键技术 (7) 第五章管材内高压成形的工程研发案例 (9) 第六章管材内高压成形的展望 (11)

第一章绪论 1.1研究背景 近年来,汽车轻量化是汽车制造业的重要发展趋势。由于世界能源的紧张和环保问题的日趋严重,汽车工业面临着严峻的挑战:减轻汽车自身重量,提高行驶速度,降低能耗。除了采用轻体材料以外,汽车轻量化的另一个主要途径是以“空代实”。这就求促使人们不得不改进传统工艺,创造出适应新经济时代要求的新工艺。通过合理的结构设计,许多零部件都能采用标准的管材,通过液压成形技术成形结构很复杂的单一整体结构件,代替承受弯曲和扭转载荷的构件,既节省了材料,又发挥了材料的最大效能。在汽车工业中管材液压成形作为一个非常重要的成形技术已得到了广泛应用,主要用于生产汽车动力系统、排气系统、汽车底盘以及一些结构件。汽车用排气管件大多为形状比较复杂、轴线有很大变化的零件。传统成形工艺除铸造成形外,主要采用冲压两个半壳而后组焊成形,或采用管坯进行数控弯曲、扩管、缩管加工而后组焊成形。这样制造的零件模具费用高、生产周期长、成本高,不适应当前汽车行业在减轻自重、降低成本、提高市场竞争力等方面的要求。而采用内高压技术制造排气管件可以较精确地控制零件的尺寸精度,便于在后续工序中与其他零件进行装配,且能够进一步减轻系统重量,减少焊缝数量,内表面光滑,排气阻力小,使成形后的产品质量和寿命得到进一步提高。 1.2管材内高压成形基本原理 内高压成形(Internal High Pressure Forming)是以管材作坯料,通过管材内部施加超高压液体和轴向进给补料把管坯压入到模具型腔使其成形为所需工件。而对于轴线为曲线的零件,先在数控弯管机上弯曲到要求的形状,经过预成形后再放到模具内加压成形出零件,这种工艺适用于制造沿构件轴线具有不同截面形状的空心构件,截面形状可以为圆形、矩形或异型截面。由于所使用的压力高达400MPa~ 600MPa,在德国称为内高压成形IHPF ( Internal High Pressure Forming) ;根据使用的坯料和成形介质,在美国又称为管材液力成形THF (Tube Hydroforming) 。 按成形零件的种类,内高压成形分为三类:(1)变径管内高压成形;(2)弯曲轴线构件内高压成形;(3)多通管内高压成形。图1.1为内高压成形技术生产的汽车零部件。

暖通规范中关于各类常见风速的规定 一、各类风口风速规定 1、采暖风口 1.1、采用热风采暖系统时,应遵守下列规定: 送风口的送风速度V(m/s),应根据送风口的高度、型式及布置经过计算确定,当送风口位于房间上部时,送风速度宜取:V= 5~15m/s;当送风口位于离地不高处时,送风速度宜取:V =0.3m/s~0.7m/s; 回风口的回风速度,宜取:V=0.3m/s。 来源:《全国民用建筑工程设计技术措施/暖通空调·动力》(2009年版)2.8.7 1.2、热风幕的送风速度:公共建筑的外门,风速不宜大于6 m/s,高大外门不应大于25m/s。 来源:《全国民用建筑工程设计技术措施/暖通空调·动力》(2009年版)2.8.15 2、送排回风口 2.1、进风、排风口风速(m/s) 注:风口风速应按实际有效面积计算,一般百叶风口的遮挡率取50%。 来源:《全国民用建筑工程设计技术措施/暖通空调·动力》(2009年版)4.1.4.8 2.2、自然通风系统的进排风口风速宜按下表采用: 来源GB50736-2012《民用建筑供暖通风与空气调节设计规范》6.6.4 2.3、机械通风的进排风口风速宜按下表采用: 来源:GB50736-2012《民用建筑供暖通风与空气调节设计规范》6.6.5 2.4、厨房排风系统的风管风速不宜小于8m/s,且不宜大于10m/s;排风罩接风管的喉部风速应取4~5m/s。 来源:《全国民用建筑工程设计技术措施/暖通空调·动力》(2009年版)4.2.10 2.5、侧送和散流器平送的出口风速采用2m/s~5m/s。 孔板下送风的出口风速,从理论上讲可以采用较高的数值。因为在一定条件下,出口风速较高时,要求稳压层内的静压也较高,这会使送风较均匀;同时,由于送风速度衰减快,对人员活动区的风速影响较小。但当稳压层内的静压过高时,会使漏风量增加,并产生一定的噪声。一般采用3m/s"'_'5m/s 为宜。 条缝形风口气流轴心速度衰减较快,对舒适性空调,其出口风速宜为2m/s~4m/s 。 喷口送风的出口风速是根据射流未端到达人员活动区的轴心风速与平均风速经计算确定。喷口侧向送

高压电力电缆技术协议KV电力电缆样本高压电力电缆技术协议V KV电力电缆本文档所提供的信息仅供参考之用,不能作为科学依据,请勿模仿。 文档如有不当之处,请联系本人或网站删除。 10KV电力电缆技术协议本文档所提供的信息仅供参考之用,不能作为科学依据,请勿模仿。 文档如有不当之处,请联系本人或网站删除。 1总则本技术协议适用V10kV电力电缆,提出了该V10KV交联聚乙烯绝缘聚乙烯护套电力电缆功能设计、结构、性能、安装和试验等方面的技术要求。 本技术协议提出了最低限度的技术要求,并未对一切技术细节做出规定,也未充分引述有关标准和规范的条文。 供方应提供符合本技术协议和最新工业标准的优质产品。 如果供方没有以书面形式对本技术协议的条文提出异议,则意味着供方提供的设备应完全满足技术协议的要求。 如有异议,无论涉及任何部分,都应以书面形式提出,载入技术标书“差异表”中。 本技术协议所使用的标准如与供方所执行的标准不一致时,按较高标准执行。 在合同签定后,,需方有权因规范、标准、规程等发生变化及需方现场实际情况的变化而提出补充要求。 本技术协议协议书未尽事宜,由供需双方协商确定。

22..标准和规范供方提供的电缆应符合下列现行标准,当下列规范和标准之间不一致或与供方所执行的标准不相同时,应按较高标准执行。 IEC60高压试验技术IEC183高压电缆选择导则IEC228绝缘电缆的导体IEC230电缆及其附件的冲击试验IEC332电力电缆在火焰条件下的试验IEC502挤压成型固体介质绝缘电力电缆IEC840挤压成型绝缘电力电缆试验DL401高压电缆选用导则DL509交流V10kV交联聚乙烯绝缘电缆及其附件订货技术规范本文档所提供的信息仅供参考之用,不能作为科学依据,请勿模仿。 文档如有不当之处,请联系本人或网站删除。 GB11017--89额定电压V10KV铜芯、铝芯交联聚乙烯绝缘电力电缆GB311高压输变电设备的绝缘配合GB772高压电瓷瓷件技术条件GB775绝缘子试验方法GB2951电线电缆机械物理性能试验方法 GB2952电缆外护套GB3048电线电缆电性能试验方法GB3953电工圆铜线GB3957电力电缆铜、铝导电线芯GB4005电线电缆交货盘GB4909裸电线试验方法GB5589电缆附件试验方法GB6995电线电缆识别标志GB50217电力工程电缆设计规范33.使用条件产品名称::额定电压10V kV交联聚乙烯绝缘聚氯乙烯护套电力电缆产品型号::YJV22环境条件供方应保证所提供的设备和材料在运输、卸货、搬运、储存、安装和运行中能经得起下列环境条件的考验,且没有损坏,可长期满容量连续运行。

第14卷第3期2007年6月 塑性工程学报 J OU RNAL OF PL ASTICIT Y EN GIN EERIN G Vol 114 No 13J un 1 2007 汽车发动机排气歧管的内高压成形技术 (哈尔滨工业大学材料科学与工程学院,哈尔滨 150001) 滕步刚 刘 钢 苑世剑 苑文婧 杨 华 摘 要:研究了Y 型三通管的内高压成形工艺过程,分析了成形过程中过渡区起皱及支管破裂等缺陷产生的原因,从而为实际生产中的Y 型三通管内高压成形工艺设计提供了相关指导。利用所成形的Y 型三通管制造了汽车发动机排气歧管样件,为内高压成形技术在汽车行业的推广应用奠定了理论与实验基础。关键词:内高压成形;液压成形;Y 型三通管;排气管 中图分类号:T G 306 文献标识码:A 文章编号:100722012(2007)0320088205 滕步刚 E 2mail :bgteng @hit 1edu 1cn 作者简介:滕步刚,男,1969年生,哈尔滨工业大学,副教授,主要研究方向为壳体液力成形、内高压成形、弯曲成形和数值模拟 收稿日期:2006207229;修订日期:2006212222 引 言 近年来,由于世界能源的紧张和环保问题的日 趋严重,汽车工业面临着严峻的挑战。一方面是提高燃气的热效率,减少废气排放;另一方面是减轻汽车自身重量,提高行驶速度、降低油耗,这些对汽车排气系统提出了更高的要求。汽车工业作为国家的支柱产业之一,其排气系统所用的材料和成形工艺也在发生不断地变化。汽车用排气管件以往常用铸铁管、镀锌钢管和镀铝钢管,目前耐热性能高的不锈钢薄壁焊管和轧制管也用于汽车排气管的制造。排气管以往除了铸造成形工艺外,根据排气系统中管件的形状特征主要采取的成形工艺是冲压两个半壳而后组焊成形,或采用管材做坯料进行数控弯曲、扩管、缩管加工而后组焊成形。这种方法虽然选材、制造灵活,但由于零件数目多,存在装配精度低,焊接量大,刚度差,冲压、装配成本高等缺点。因而,一种既能减轻车身自重,又能提高制造质量、降低生产成本的内高压成形技术IH PF (Internal High Pressure Forming )发展起来,采用内高压技术成形的排气管件与传统的冲压焊接成形件相比,其优点为:①减少了制造工序;②焊接量小,产品可靠性好;③焊缝减少,内表面光滑,排气阻力小;④成本降低20%左右[1~2]。 管件内高压成形技术过去主要用来研究生产一 些简单的零件,如直壁三通管等。汽车用排气管件的内高压成形技术是近10年来国外刚刚发展起来的新工艺,其形状和成形工艺要更为复杂一些。采用内高压成形技术可以较精确地控制零件的尺寸精度,故可以很方便地在后续工序中与其他零件进行装配,如今,一些零件已经应用于实际的生产中。图1是国外生产的形状较复杂的排气管件[3] 。 图1 排气系统的内高压成形件 Fig 11 Exhaust parts formed by IHPF 本文介绍了内高压成形的基本工艺原理,并对汽车发动机排气系统中所用的Y 型三通管内高压成 形进行了研究,并采用所成形的Y 型三通管制造了汽车发动机排气歧管样件。 1 内高压成形工艺原理及分类 内高压成形原理是通过内部加压和轴向加力补料,将管坯压入到模具型腔使其成形(如图2所示),成形时内压和轴向进给按事先给定的匹配关系,由计算机精确控制。其基本工艺过程为:首先将管坯1放到下模2内,然后闭合上模3;将管的

洁净空调风管及风速要求 1、风管应为金属材料制作,咬口缝均应胶封。 2、风管应有足够内径,控制风速在以下范围:总管7~9m/s 无风口支管或干管5~7m/s 有风口支管或干管3~5m/s 3、风管法兰之间均应有密封垫,密封垫材料宜为闭孔海绵橡胶,严禁采用橡胶、乳胶海绵、聚乙烯、厚纸板等含开孔孔隙和易产尘、易老化的材料。厚度不应小于5mm。密封垫上不得有涂料。 4、风管与设备之间应有柔性短管,外表不得结露,当有此可能时应改为双层短管。单层短管必须光面朝里,双层时外层应光面朝外。 5、安装在负压段的柔性短管应处于绷紧状态。 6、送风管上应按设计要求设消声器、防火阀。消声器一节应不小于900mm。 7、空调器(箱)内,至少应有表冷器和加热器,不得无加热器(特殊干燥地区如新疆除外)。寒冷地区空调器(箱)或新风空调器(箱)入口必须有预热器。 8、送风末端过滤器,应是亚高效过滤器或玻璃纤维滤纸的高效过滤器,不得用木质框架。折叠形的滤芯和分隔板必须紧密坚挺,不得有明显松软晃动现象。9、送风末端过滤器不应安在空调箱内,应安在送风口。如不能安在送风口,应安在离高效送风口较近的管道或夹层、顶棚内。 10、送风口扩散板不应采用空调系统用的平面散流器。 11、高效过滤器和框架之间必须密封。在《洁净室施工及验收规范》规定的密封方法中,采用密封条的应符合5.3的要求。压紧螺栓最少采用四角8点压紧,不得只压每边中点。不得只用密封胶粘住过滤器,不得在风口内将过滤器悬空托起,在空隙内打胶。所有密封方法均不得妨碍过滤器拆换,增加拆换难度。12、单向流洁净室每一个送风口高效过滤器均应有工程验收时现场扫描检漏合格报告,报告应由第三方有资质的检验单位出具。更换过滤器后应有更换方和用户共同确认的现场扫描检漏合格报告。 乱流洁净室上述风口检漏抽查数量应达到风口总数的20%,并不少于2个。 对修补1次后仍漏的过滤器应予更换,并有记录。 13、对可能发生具有Ⅲ、Ⅳ类生物危险度的高危生物气溶胶并须严防交叉污染的场合(如动物饲养室、不能停止生产的生物制品车间)的送风系统应具有可不在室内换高效过滤器、换过滤器时可不停止系统运行的功能。