基于CAE分析的变速器壳体优化Optimization of transmission Housing Based on

CAE Analysis

姜志明

(上海汽车变速器有限公司产品工程部上海201800)

摘要: 本文以某公司自主研发的DCT变速器壳体多工况下的优化设计为例,论述了变速器壳体优化设计的详细流程,通过有限元的拓扑优化设计平台,为变速器壳体优化设计提供了较好的理论依据,在多种工况下可以极快地找到产品优化区域结构形状,提高了产品的研发质量与效率。

关键词: 变速器壳体设计静态分析模态分析拓扑优化

Abstract:This thesis is based on the example of optimization design of a double-clutch transmission (DCT) housing developed under several load cases. This thesis focuses on detailed optimal design procedures of transmission housing through CAE topology optimization design platform, which not only provides good theoretical basis for optimization design of the transmission housing, but also can quickly obtain structure shape of the product 's optimization area with different load cases. Thus, the product R&D quality and efficiency can be improved. Key words: Transmission, Housing design, Static Analysis, modal analysis, Topology Optimization

1前言

变速器壳体为变速器的关键零件,其内安装着变速器齿轮、轴、轴承等重要零部件,通过壳体使变速器固定到整车上。变速器工作时,变速器壳体承担着极其复杂的载荷,又因变速器壳体本身的结构形状复杂,使得受力分析复杂,对于结构强度不好的壳体,想通过人工计算优化出合理的结构形状,是很难实现的事,通过目前成熟的CAE分析正好可以解决这一问题,它通过拓扑优化方法能够在给定的设计空间内寻求最佳的材料分布,可采用壳单元或者实体单元来定义设计空间,并用Homogenization(均质化)和Density(密度法)方法来定义材料流动规律。通过OptiStruct 中先进的近似法和可靠的优化方法,可以搜索到最优的加载路径设计方案,此外,利用OptiStruct 软件包中的OSSmooth工具,可以将拓扑优化结果生成为IGES等格式的文件,以便在CAD系统中进行方便地输入。

2变速器工作情况

2.1变速器壳体工况

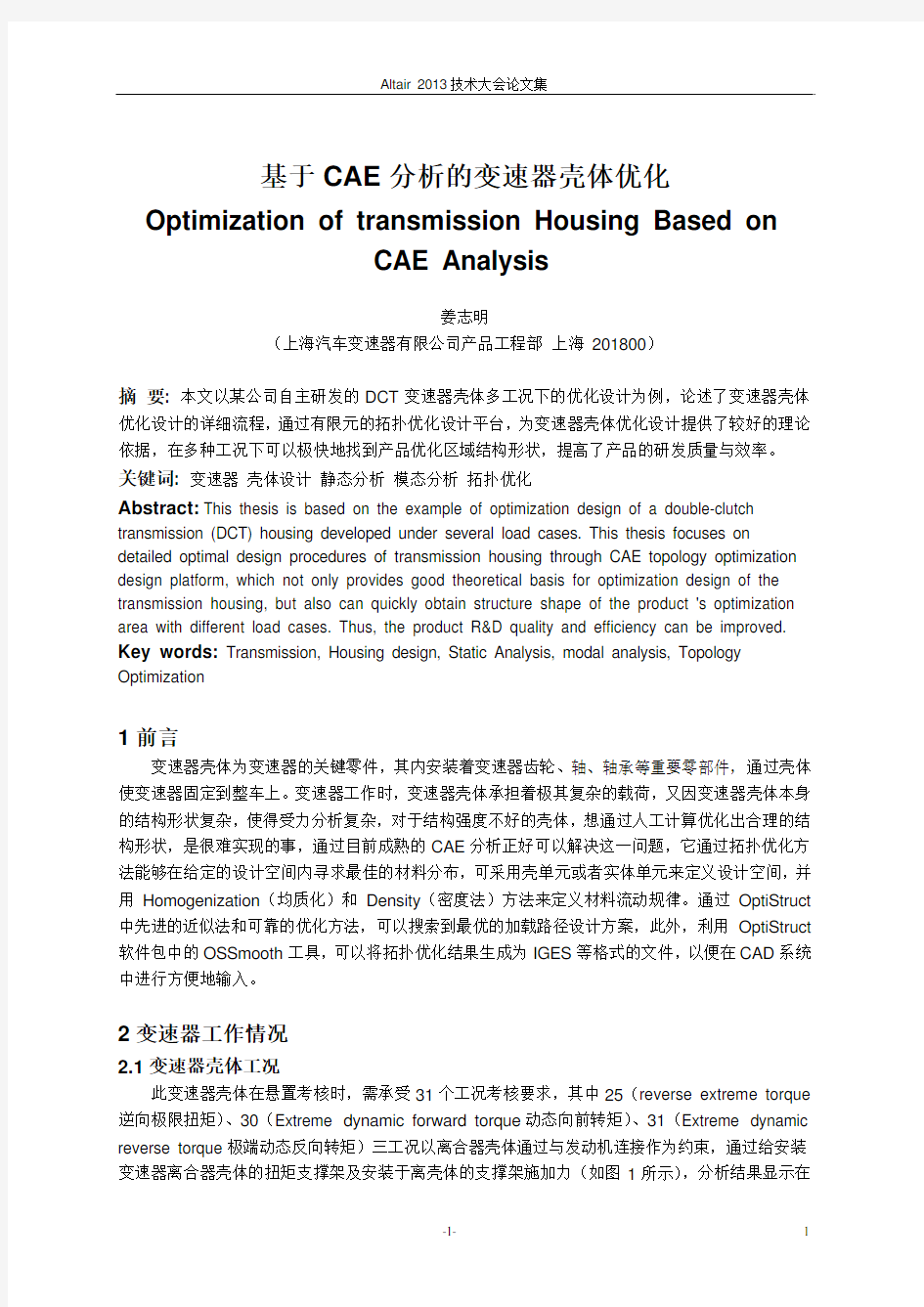

此变速器壳体在悬置考核时,需承受31个工况考核要求,其中25(reverse extreme torque 逆向极限扭矩)、30(Extreme dynamic forward torque动态向前转矩)、31(Extreme dynamic reverse torque极端动态反向转矩)三工况以离合器壳体通过与发动机连接作为约束,通过给安装变速器离合器壳体的扭矩支撑架及安装于离壳体的支撑架施加力(如图1所示),分析结果显示在

该变速器离合器壳体的通风窗口区域主应力超差(如图2所示),为此需对该壳体进行优化设计以满足综合应力要求。该区域各工况应力大小如下表所示:

图1 图2 工况 综合应力(MPa )

第一主应力(MPa)

考核要求 25 110 120 综合应力小于240MPa 及第一主应力小于160MPa

30 130 50 31

175

173.3

3 变速器壳体优化空间的建立与验证

3.1变速器壳体优化空间的实体三维建立

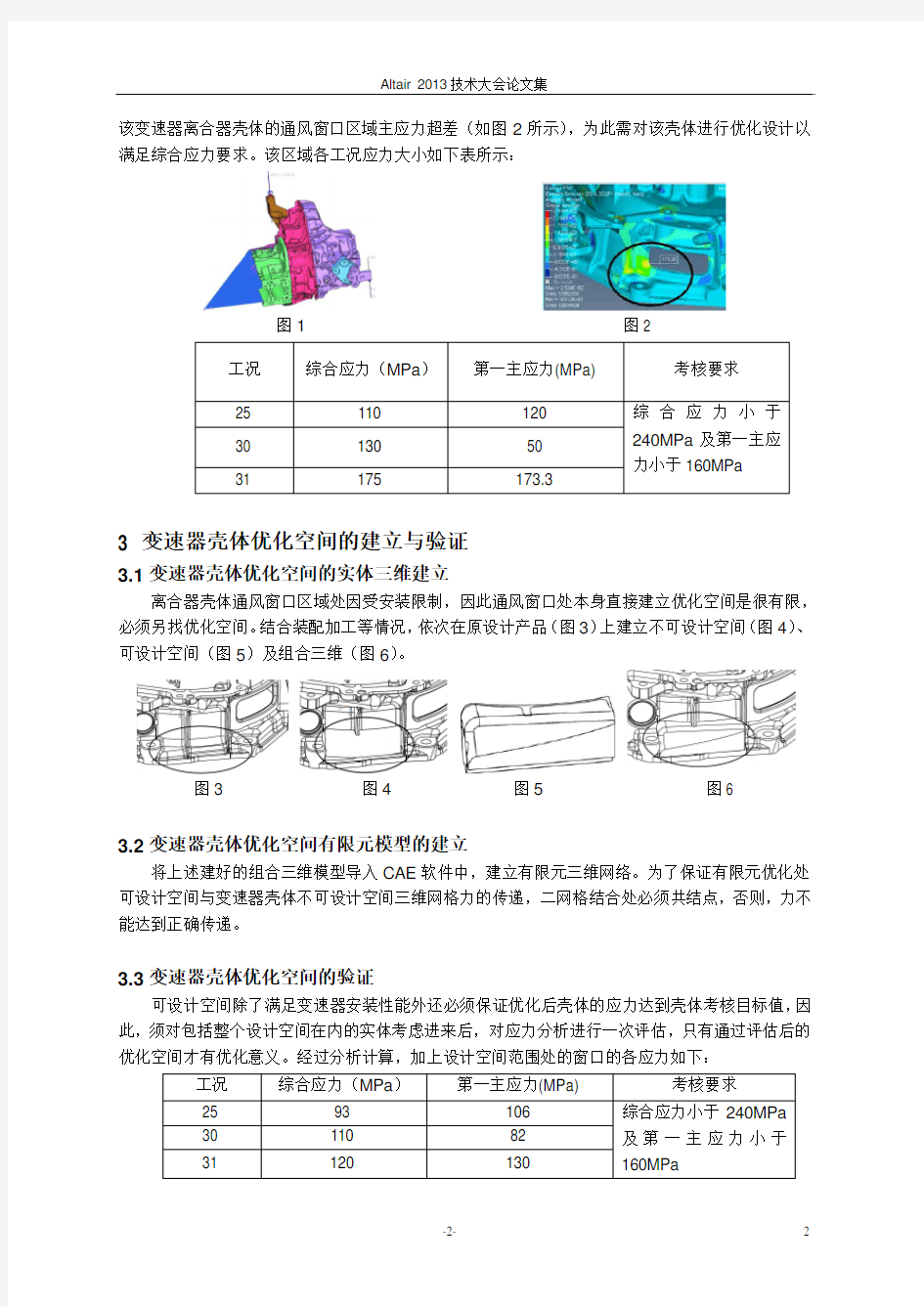

离合器壳体通风窗口区域处因受安装限制,因此通风窗口处本身直接建立优化空间是很有限,必须另找优化空间。结合装配加工等情况,依次在原设计产品(图3)上建立不可设计空间(图4)、可设计空间(图5)及组合三维(图6)。

图3 图4 图5 图6

3.2变速器壳体优化空间有限元模型的建立

将上述建好的组合三维模型导入CAE 软件中,建立有限元三维网络。为了保证有限元优化处可设计空间与变速器壳体不可设计空间三维网格力的传递,二网格结合处必须共结点,否则,力不能达到正确传递。

3.3变速器壳体优化空间的验证

可设计空间除了满足变速器安装性能外还必须保证优化后壳体的应力达到壳体考核目标值,因此,须对包括整个设计空间在内的实体考虑进来后,对应力分析进行一次评估,只有通过评估后的优化空间才有优化意义。经过分析计算,加上设计空间范围处的窗口的各应力如下:

工况 综合应力(MPa )

第一主应力(MPa)

考核要求

25

93 106 综合应力小于240MPa 及第一主应力小于160MPa

30 110 82 31

120

130

通过上表显示较差的31工况其主应力仍有30MPa应力可变动空间,别的工况设计应力可变动空间更大,可见此设计空间的定义是合理的。

4 变速器壳体优化空间有限元模型边界条件等的建立

4.1添加材料

创建出各相连接的金属材料,可参考手册等。

4.2设置属性

划分优化区域及非设计区域,因为拓扑优化区域是由属性来识别的,所以通过多个属性可区分设计及非设计区域,本例中将所示的大块设置为设计区域,其他为非设计区域。

4.3 连接关系建立

使用RBE2单元将离合器壳、主壳体、发动机壳体等相关工作零部件连接起来。

4.4 建立边界条件

根据发动机的工况,对发动机进行六自由度的全约束。

4.5 施加载荷

根据25、30、31工况分别给相关零件施加载荷。

4.6 建立工况

利用上两步所创建出的边界条件及载荷分别组合起来创建出25、30、31三种工况。

4.7 建立拓扑优化变量

使进入Optimization 模块Topology 菜单选择设计区域属性,类型选择PSOLID 创建优化变量,进入Draw 面板设置拔模方式为SPLIT 选择从中心面往外两侧拔模,如图所示,Obstacle 选择非设计区域属性。

4.8 建立优化响应

进入response 面板分别建立类型为Volumefrac、Weighted Comp的连个相应,其中Weighted Comp 在Loadstep 中将25、30、31三种工况都选中且权重均衡。

4.9建立优化约束

进入Dconstraints 面板选择上一步所建立的类型为Volumefrac 的响应,设置其上限值0.3。

4.10 建立优化目标

进入Objective 面板,选择第4.8步所创建的类型为Weighted Comp 的响应设置其目标为最小。

4.11 提交求解

保存.fem 文件,设置合适的内存空间后调用OptiStruct解算器进行求解。

4.12 优化结果后处理

经过4步的迭代,结果收敛。打开HyperView 查看结果,将单元密度阀值设置为0.3 ,结果如图7所示。

图7

返回HyperMesh窗口,在后处理Post 面板将第4步结果读入,并使用OSSmooth 命令将优化后的单元格光顺成ISO 曲面,ISO 曲面阀值同样取0.3。

5变速器壳体模型再建

5.1 模型再建

参考输出的结果曲面,利用CAD 软件重建三维模型,如图8及图9所示:

图8 图9

5.2 重建后的模型验证

5.2.1三种工况下力学性能对比验证

工况

综合应力(MPa ) 第一主应力(MPa)

优化前

加设计空间

优化后 优化前 加设计空间

优化后 25 110 93 101 120 106 110 30 130 110 120

100 82 91 31 175

120

145

173.3

130

149

5.2.2模态分析验证

分别对优化前及优化后整个变速器壳体组件约束后进行模态分析,优化前及优化后模型的前三阶振形对应的固有频率如下表所示,可见优化后模型其刚度值有提高。

66.1概念设计阶段时的应用

变速器壳体概念设计时,可将变速器壳体的轴承等基本的特征建立,并建立好齿轴相关的安装空间,将这些建好的特征作为不可设计空间,再建立大的区域作为可设计空间(图10所示)。根据变速器的工况作为输入条件进行约束,对可设计空间进行拓扑优化。通过拓扑优化出的结果(图11、图12所示),可以寻找得到壳体的最优结构及加强筋分布合理的概念设计(图13)。

图10 图11 图12 图13 7结论

1)产品设计优化时应尽可能获取大的产品设计空间,只有设计空间大,满足设计要求的希望就越大,越容易达到设计目标。

2)采用CAE 拓扑优化的结果虽在显示上还是比较粗糙的,但它提供了产品优化设计材料合理分布的区域,实际的结构还需要考虑很多方面的问题,如成本、工艺等。

3)经过分析比较,经过CAE 拓扑优化设计的新壳体较原壳体在性能上有很大提升,满足了设计要求,说明该方法是可靠合理的,为产品特别是变速器壳体等异形件类优化设计提供了一种有效的方法。

8 参考文献

[1] 于开平,周传月,谭惠丰等。HyperMesh 从入门到精通[M]。北京:科学出版社,2005(数码

工程师系列丛书)

[2] 胡纪滨、王杰、周毅。液压机械变速器箱体有限元分析与改进 [J]。机械设计,2006,23(11):

46-48

变速器壳体材料的发展现状及发展趋势

变速器壳体材料的发展现状及发展趋势?第一章变速箱壳体行业概述 第一节行业相关界定 一、变速箱壳体的定义 二、行业发展历程 第二节变速箱壳体产品细分及特性 一、产品分类情况 二、行业产品特性分析 第三节变速箱壳体行业地位分析 一、行业对经济增长的影响 二、行业对人民生活的影响 三、行业关联度情况 第二章中国变速箱壳体行业宏观经济环境分析 第一节2010-2015年全球宏观经济分析 一、2007-2010年全球宏观经济运行概况 二、2010-2015年全球宏观经济趋势预测 第二节2010-2015年中国宏观经济环境分析 一、经济发展状况 二、收入增长情况 三、固定资产投资 第三章中国变速箱壳体行业政策技术环境分析 第一节变速箱壳体行业政策法规环境分析

一、行业“十一五”规划解读 二、行业相关标准概述 三、行业税收政策分析 四、行业环保政策分析 第二节变速箱壳体行业技术环境分析 一、国际技术发展趋势 二、国内技术水平现状 第四章2007-2010年1-6月中国变速箱壳体行业总体发展状况 第一节中国变速箱壳体行业规模情况分析 一、2007-2010年1-6月中国变速箱壳体行业单位规模情况分析 二、2007-2010年1-6月中国变速箱壳体行业人员规模状况分析 三、2007-2010年1-6月中国变速箱壳体行业资产规模状况分析 四、2007-2010年1-6月中国变速箱壳体行业市场规模状况分析 第二节中国变速箱壳体行业产销情况分析 一、2007-2010年1-6月中国变速箱壳体行业生产情况分析 二、2007-2010年1-6月中国变速箱壳体行业销售情况分析第三节中国变速箱壳体区域市场规模分析

NO. 001

1 2 3

1.概述 变速箱壳体零件是变速箱上的一个关键零部件,它将减速器中的功能件(如:轴齿、驻车、换挡等有关零件组装成一个整体, 并保持相互之间的正确位置, 按照一定的传动关系协调地传递动力。壳体的外形需具有艺术美感,多采用弧筋,在保证整体刚度、强度的前提下,对其进行设计美感优化。 设计原则: 1.吸收工作时的作用力和力矩; 2.在各种工作状态下,保证轴和齿轮具有精确的相对位置; 3.保证良好的传热和热辐射; 4.隔离和衰减噪声; 5.装配和拆卸容易; 6.良好的刚性、强度特性,重量轻。 下面就壳体设计的几个典型部位进行探讨。

2.壳体重要结构特征的设计 a.壳体壁厚、加强筋 壳体是电驱系统重量占比最大的,壳体的设计在满足强度 的前提下应尽量轻。现在铝合金的压铸壳体一般可做到3.3~ 4mm。轴承是减速器的主要受力部位,所以轴承座的壁厚需要6~8mm,其他螺栓凸台需要根据输入的螺栓规格确定壁厚。 注:壁厚分析的内容有两项: ①检查厚壁位置,以降低壳体重量,减少铸造缺陷,进而降低制造成本; ②检查薄壁位置,避免壳体强度不足。 b.拔模斜度检查 对压铸铝合金件,一般应保证出模方向的拔模斜度大于1.5°,特殊位置可以设计到0.8°~1°。拔模斜度检查的主要内容有两项: ①出模方向是否正确,②拔模斜度是否足够。 c.加强筋布置 加强筋功能是为了提高刚度和强度,降低辐射噪声; 设计原则: 加强筋的走向应沿着法向主应力的方向,这样才能加大支 撑面来减少对铸件造成危险的拉应力;支撑

d.圆角设计 由于铝合金变速器壳体毛坯大多是是压铸成型的,壳体毛坯各个面之间均应采用圆角过渡,圆角过渡不但可以保证压铸时金属溶液具有良好的流动性,还可以避免尖角过渡所引起的应力集中,同时模具的各壁上的加强筋应从轴承孔开始向四周辐射,呈星形布置,加强筋的尺寸与壁厚有关,高度等于3~4倍的壁厚;宽度等于1~2倍的壁厚。面过渡处设计为圆角,有利于模具的使用寿命。圆角的大小视具体部位而定,一般 L 型部位内圆角半径 r 与外圆角半径 R 的关系为 R=r+t,其中 t 为圆角处壳体的壁厚。

东南大学 机械制造技术课程设计 院系机械工程学院 专业机械设计制造及其自动化 姓名 年级 指导教师 二零一一年九月

东南大学机械工程学院 机械制造技术课程设计任务书 设计题目: 设计变速箱壳体机械加工工艺规程,镗Φ80H7孔的工序卡片及加工 4*Φ80孔的专用夹具(批量生产)。 主要内容: 1.绘制零件毛坯图; 2.设计零件的机械加工工艺规程,并填写: (1)整个零件的机械加工工艺路线卡; (2)所设计夹具对应工序的机械加工工序卡。 3.设计指定工序的夹具一套,绘出总装图。绘制所设计的夹具零件图1张。 4.编写设计说明书。

目录 序言 1、零件分析 (1) 2、工艺规程设计 (2) 2.1确定毛坯的成形方法 (1) 3.1定位基准的选择 (2) 3.2制订工艺路线 (2) 3.3选择加工设备及刀、夹、量具 (5) 3.4加工工序设计 (7) 3.5填写加工工艺卡片 (13) 4、夹具设计 (14) 4.1确定设计方案................................. 错误!未定义书签。 4.2机械加工工序卡 (16) 4.3绘出总装图 参考文献........................................... 错误!未定义书签。

序言 机械制造工艺学课程设计是在学完了机械制造工艺学(含机床夹具设计)和大部分专业课,并进行了生产实习的基础上进行的一个教学环节。这次设计使我们能够综合运用机械制造工艺学中的基本理论,并结合生产实习中学到的实践知识,独立分析和解决工艺问题,初步具备了设计一个简单零件(变速箱壳体)的工艺规程的能力和运用夹具设计手册与图表等技术资料及编写技术文件等基本技能的一次时间机会,为今后的毕业设计及外来从事的工作打下良好的基础。 由于能力所限,经验不足,设计中还存在许多不足之处,希望老师给予指导,以期取得更大的进步。

基于CAE分析的变速器壳体优化Optimization of transmission Housing Based on CAE Analysis 姜志明 (上海汽车变速器有限公司产品工程部上海201800) 摘要: 本文以某公司自主研发的DCT变速器壳体多工况下的优化设计为例,论述了变速器壳体优化设计的详细流程,通过有限元的拓扑优化设计平台,为变速器壳体优化设计提供了较好的理论依据,在多种工况下可以极快地找到产品优化区域结构形状,提高了产品的研发质量与效率。 关键词: 变速器壳体设计静态分析模态分析拓扑优化 Abstract:This thesis is based on the example of optimization design of a double-clutch transmission (DCT) housing developed under several load cases. This thesis focuses on detailed optimal design procedures of transmission housing through CAE topology optimization design platform, which not only provides good theoretical basis for optimization design of the transmission housing, but also can quickly obtain structure shape of the product 's optimization area with different load cases. Thus, the product R&D quality and efficiency can be improved. Key words: Transmission, Housing design, Static Analysis, modal analysis, Topology Optimization 1前言 变速器壳体为变速器的关键零件,其内安装着变速器齿轮、轴、轴承等重要零部件,通过壳体使变速器固定到整车上。变速器工作时,变速器壳体承担着极其复杂的载荷,又因变速器壳体本身的结构形状复杂,使得受力分析复杂,对于结构强度不好的壳体,想通过人工计算优化出合理的结构形状,是很难实现的事,通过目前成熟的CAE分析正好可以解决这一问题,它通过拓扑优化方法能够在给定的设计空间内寻求最佳的材料分布,可采用壳单元或者实体单元来定义设计空间,并用Homogenization(均质化)和Density(密度法)方法来定义材料流动规律。通过OptiStruct 中先进的近似法和可靠的优化方法,可以搜索到最优的加载路径设计方案,此外,利用OptiStruct 软件包中的OSSmooth工具,可以将拓扑优化结果生成为IGES等格式的文件,以便在CAD系统中进行方便地输入。 2变速器工作情况 2.1变速器壳体工况 此变速器壳体在悬置考核时,需承受31个工况考核要求,其中25(reverse extreme torque 逆向极限扭矩)、30(Extreme dynamic forward torque动态向前转矩)、31(Extreme dynamic reverse torque极端动态反向转矩)三工况以离合器壳体通过与发动机连接作为约束,通过给安装变速器离合器壳体的扭矩支撑架及安装于离壳体的支撑架施加力(如图1所示),分析结果显示在

变速器箱体的结构特点和技术要求 变速器箱体形状复杂,壁薄、呈箱形(图1),其表面具有多处加工部位,如箱体上的轴承孔、叉轴孔、定位削孔、螺钉连接孔以及各种安装平面直接影响着变速器的装配质量和使用性能。因此,变速器箱体加工具有严格的技术规格要求,如:轴承孔的尺寸精度一般为IT6~IT7,表面粗糙度Ra1.6~0.8μm,圆度、圆柱度为0.013~0.025mm,轴承孔之间的平行度为0.03~0.04mm,箱体连接面的平面度要求为0.05~0.08mm。 箱体加工的工艺分析 箱体属于薄壁类零件,在装夹时容易变形,因此在加工时,不仅要选择合理的夹紧、定位点,而且还要控制切削力的大小。由于箱体上孔系的位置度要求较高,连接孔、连接面较多,故在加工时需要采用工序相对集中的方法。这种结构特点和技术要求决定箱体加工中,加工中心是最优化的选择。 以前后合箱变速器前壳体加工采用加工中心生产线为例,分析其加工的工艺流程: □由专用铣床粗铣前端面; □ 采用专用铣床粗铣与中壳体连接面;

□ 如图2所示,在立式加工中心上,完成半精铣、精铣前端面,钻、攻前端面与离合器壳体各连接孔,钻、铰叉轴孔和各种油孔; □ 如图3所示,在卧式加工中心上,完成与中壳连接面及连接孔、叉轴孔的加工,粗、精镗轴承孔、叉轴孔;

□ 如图4所示,采用卧式加工中心粗精铣顶盖连接面、标牌平面、侧取力面及各面连接螺纹孔; □ 采用摇臂钻床钻斜油孔。 上述工艺过程的安排,具有如下特点:

1、粗加工与精加工分开进行,可以消除零件加工时的内应力变形、提高加工效率。 2、用作精基准的部位(前端面及两个工艺孔)优先加工,这样使后序部位的加工具有了一个统一的工艺基准,简化了后序的设备工装,减少了工件的定位误差。 3、与传统的组合机床加工线比较,工艺路线大幅缩减,由原来的30多道工序缩减为6道工序,减少了机床的占地面积,减少了零件搬运过程中的磕碰伤。 4、柔性化程度更高,可以在一条生产线上加工多个品种,满足市场多样化的需求。 5、高刚性、高切削速度硬质合金刀具的广泛使用,提高机床的加工效率。钻削加工的切削速度可达120m/min,铣削加工的每齿进给可达到0.3mm、切削深度可达6~8mm。表1所示为,加工中心(使用硬质合金刀具)和普通组合机床(使用高速钢刀具)在效率、精度以及刀具成本等方面的对比。可以看出,加工中心刚性好、各主轴电机功率大,采用硬质合金刀具替代组合机床上常用的高速钢刀具,可以提高加工效率3~5倍,并能大幅提高加工精度。在大批量生产时,可以完全满足产品和工艺的要求,虽然单件刀具成本略有提高,但是从人工成本、设备折旧和产品的性能价格比等多方面考虑,其总的费用大幅度降低。

5.3.3 变速箱壳体铸造工艺设计 (1) 生产条件 变速箱壳体铸件材质HT200,铸件质量82kg,外形尺寸552.5mm×513mm×488.2mm,壁厚10~30mm,主要壁厚10mm,如图5.3-9。采用5t/h倒大双热风冲天炉熔炼,铁水出炉温度1400~1450℃;采用Z2140顶箱震实式造型机湿砂型造型,漏模起模,砂箱尺寸 900mm×700mmx350mm;采用Z878翻台震实式制芯机,酚醛树脂砂制芯。 (2) 工艺分析 箱体类铸件的收缩率受铁水的化学成分、浇注温度、铸件本身结构特征、铸型的退让性和型芯的退让性等多种因素的影响,尤其是化学成分、浇注温度的影响使得同一种铸件在每一炉次甚至同一炉次的尺寸都有差异。一般灰铁件的收缩率在0.7%~1%之间。 图5.3-9 变速箱壳体 箱体类零件的尺寸精度除受铸件收缩率影响外,还受到错箱、偏芯、变形以及机械加工中的定位误差和机械加工误差的影响。因此,要生产出合格的产品.在复杂形状箱体类铸件铸造模具设计制造中必须采取一系列的工艺措施,选择灵活适当的工艺参数。该铸件可视作由近似长方箱体和喇叭口盘状两部分形状组成。型芯被金属包裹面积较大。喇叭口盘状型芯

尺寸较大,为增强型芯的排气和型芯的制造及型芯的装配,把型芯按图5.3-10主视图所示分成两块,在分芯面处开通气槽、在两端芯头处扎通砂型气孔,这样有利于浇注时型芯中的气体排出。 (3)工艺参数计算及工艺措施 根据铸件特点采取中间分型、分芯方式,浇注系统开设在分型面处,采用封闭式。为了提高铸型通气性。在所有最高点处扎φ6mm 明出气孔,同时在最高处设一φl 00 mm 顶部缩颈冒口。既起排气、溢流又起补缩作用。工艺图如图5.3-10所示。 1) 工艺参数的计算 浇注时间 21(s)t ==≈ 式中:t 为浇注时间( s ) ;S 为系数;G 为型内金属液总质量(kg) 。 平均静压力头 p 0c 0.125350.12548.828.9(cm)H H h =-=-?≈ 式中:P H 为平均静压力头( cm ) ;0H 为作用于内浇道的金属液静压力头( cm ) ;c h 为铸件高度( cm ) 。

手动变速器简介 技术开发部传动室

1 传动系概要 1.1 传动装置 将原动机(发动机)产生的扭矩传递给驱动车轮(轮胎)的装置。 基本构成如下: ?离合器 ?变速装置(变速器) ?差速装置(差速器) ?传动轴 ?半轴(驱动轴) 离合器或液力变矩器离合器或液力变矩器 变速器变速器 前车轮 发动机发动机 半轴半轴半轴半轴前桥差速器差速器前桥 图1 FF车W-E、E-W型式2WD布置图 发动机离合器或离合器或发动机 液力变矩器变速器变速器液力变矩器 中间差速器 分动器分动器前半轴前差速器前差速器前半轴 传动轴传动轴 后半轴后半轴 后桥后差速器后差速器后桥 图2 FF车W-E、E-W型式4WD布置图

1.2 变速器的必要性 对于一般的汽车,原动机使用发动机时: (a)发动机的旋转方向一定; (b)发动机的工作区域扭矩也基本上一定。 与此相反,车辆的行驶条件需要对应从停止到起动、从低速到100km/h以上的高速行驶、暂时中断动力、后退行驶(倒车)等很多用途。因此为了使发动机的性能能够十分恰当地适应各种行驶工况,必须设有变速器。 1.3 变速器的分类 (a)种类 ·手动变速器:MANUAL TRANSMISSION(M/T) ·自动变速器:AUTOMATIC TRANSMISSION(A/T) (b)根据驱动方式分类 ·FR方式:是指发动机纵置在车辆的前方,变速器在发动机的后面,离合器介于二者之间,并且变速器与发动机曲轴在同一轴线上的布置方式。 ·FF 要加上配置在变速器内的终减速器。一般将它们合称为 (TRANS-AXLE)。 ·4WD方式:以上述方式为基础,加上分动器就构成了4WD方式。

金属带式无级变速器壳体的强度和刚度分析 孙德志1 郑宏远1 程乃士2 张伟华1 1.东北大学,沈阳,110004 2.重庆工学院,重庆,400050 摘要:通过对一种自行研制的车用金属带式无级变速器(co ntinuously variable t ransmission ,CV T )壳体的应力和变形情况进行ANS YS 有限元分析,表明CV T 壳体结构设计不仅对自身的强度而且对变速器的传动性能都十分重要。解决了由于传统设计时无法估算箱体变形而造成的传动隐患,使曲母线锥盘和摩擦片真正啮合,从而使轴向无偏的金属带传动成为可能,也为实现整个CV T 系统的进一步优化和改进提供了必要的依据。利用Pro/Engineer 平台构筑了复杂的CV T 箱体模型,利用ANS YS 有限元分析软件对该模型进行了较准确的强度和刚度分析。 关键词:CV T 壳体;强度分析;刚度分析;Pro/Engineer ;ANS YS 中图分类号:T H140.1 文章编号:1004—132X (2007)18—2191—04Strength and Rigidity Analysis of Metal B elt Continuously V ariable T ransmission(CVT)Box Sun Dezhi 1 Zheng Hongyuan 1 Cheng Naishi 2 Zhang Weihua 1 1.Nort heastern U niversity ,shenyang ,110004 2.Chongqing Indust ry Instit ute ,chongqing ,400050 Abstract :By carrying on t he stress and t ransform analysis of t he box of a kind of Metal belt CV T which was self -designed and manufact ured for vehicles ,it is shown t hat st ruct ure design of t he Metal belt CV T box is very important for t he intension capability of t he box ,and for t he t ransmission f unc 2tions of CV T.The hidden t rouble of t he CV T transmission due to t he designers was solved ,which couldn ’t estimate t he t ransform of Continuously Variable Transmission box by t raditional design met hod ,and it was po ssible to make t he curved generat rix bevel -disc and friction plate really to match and no excursion for metal belt in t ransmission ,also p rovided t he necessary basis for f urt her op 2timizing and ameliorating t he whole CV T system.We const ructed a complicated model of CV T box by using t he terrace of PRO/Engineer software ,and carried on a series of accurate intension and rigid ana 2lyses for t he model by using ANS YS software. K ey w ords :CV T bo x ;st rengt h analysis ;static rigidity analysis ;Pro/Engineer ;ANS YS 收稿日期:2006—04—24 基金项目:重庆市科委重点攻关项目(2005CC25)0 引言 金属带式无级变速器(continuously variable t ransmission ,CV T )是理想的汽车变速器。它具有传动比变化连续,功率大,效率高,传动平稳,操作简单,使车辆外界行驶条件与发动机负载实现最佳匹配,进而提高整车的燃料经济性能等诸多优点。在当今世界油价上涨的趋势下,其优越的节油性能将会越来越引起世人的青睐,因此可以预见,CV T 将成为今后几十年内车用变速器的主流[1Ο5]。虽然国外已有车用金属带式无级变速器产品,但是,其传动性能并没有达到最佳状态,其金属带在传动变速时的轴向偏移是亟待解决的问题。我国学者首先提出了摩擦传动中的啮合理论,实现了纠偏[6,7],当属国际首创。 在理论上,按照曲母线设计锥盘可以保证摩 擦片与锥盘间良好啮合,进而实现金属带轴向无 偏传动[6],但其没有考虑轴承支撑的位移和变形。而实际上,变速器壳体不是刚体,其受力变形,加之制造和安装的不确定度,很可能造成壳体上的各轴承孔形位误差超差。因此,在确定壳体上各孔的同轴度、轴线平行度的精度等级时,应当充分考虑变速器壳体的刚度。此外,上述壳体变形也会影响齿轮的传动性能。 由于我们所设计的变速器壳体的结构极其复杂,其中汽车传动系集金属带传动、二级齿轮传动、差速器为一体,壳体安装有高压齿轮泵和液压控制系统,摩擦传动、液压控制和润滑的油路铸造在壳体上,壳体内部有驻车机构,造成中间齿轮轴成悬臂布置,加之壳体上必须开设一些工艺孔(削弱了壳体强度),以及铝合金壳体壁厚很薄(通常壁厚度为4~5mm ),所以非常有必要对壳体进行强度校核,包括静强度校核和疲劳强度校核。 本研究采用以特征为主体的三维实体建模系 ? 1912?

变速器壳体的检验与修理 摘要变速器壳体是变速器的基础件。变速器壳体的质量决定着变速器总成的工作性能、换挡灵活性、挡位噪声、密封性能和使用寿命。本文讲述了变速器壳体在大修时所要进行的检查与修理工作。 关键词变速器壳体检验修理 变速器壳体是变速器重要零件之一。变速器壳体是变速器的基础件,它将变速器中的输入轴总成、输出轴总成、换挡机构总成等零部件,按一定的相互位置关系装配成一个整体,并支撑输出轴按一定的传动比关系输出转矩。它上面有轴承座孔,承载着变速轴、变速齿轮,如果轴承座孔磨损,将影响变速器的工作。变速器壳体采用整体式壳体,与上盖成一体,以保证变速器前后轴承孔的同心度。变速器壳体有足够的刚度,以防止壳体的变形,保证轴和轴承工作时不会倾斜。另外,壳体上还设有注油孔和放油孔,为了保持变速器内部为大气压力,在顶部开有通气孔,壳体设有动力输出孔、倒挡检查孔。 变速器壳体的质量决定着变速器总成的工作性能、换挡灵活性、挡位噪声、密封性能和使用寿命。在变速器大修时要对变速器壳体进行如下检查与修理,以保证变速器工作正常。

1. 壳体螺纹孔的检验与修理 壳体零件材料因强度较低、长期使用、频繁拆装或紧固不当、局部受力过大等原因,易造成壳体螺纹孔损坏。变速器壳体螺纹孔损伤有注油螺塞孔、放油螺塞孔的螺纹损伤,以及壳体之间连接螺栓螺纹孔的损伤。螺纹孔的损坏与滑牙,可采用扩孔攻丝或焊补后重新钻孔攻丝的方法修复。 2. 壳体裂纹的检验与修理 变速器壳体不得有裂纹。壳体裂纹的检验,一般采用磁力探伤机进行,或外部检视与轻轻敲击检验。对未延伸到轴承座孔处不重要部位的裂纹,可用粘接剂粘接、螺钉填补法修复。对重要部位的裂纹,则应进行焊接修复。焊接时,必须先对壳体加温后再焊,防止局部内应力过大而再裂或变形。如轴承座孔、定位销孔、螺纹孔等重要部位出现裂纹时必须更换壳体。 3.轴承座孔的检验与修理 轴承座孔的磨损,将使齿轮轴线偏移和两轴线不平行,会破坏壳体与各轴承的配合关系,直接影响变速器输入、输出轴的相对位置,影响齿轮的正常工作,造成齿轮发响、跳挡等一系列故障。 轴承与座孔的配合一般为~mm;大修允许值为~mm;使用限度不大于mm。当配合间隙超过使用限度后,应进行修复。修复时,要根据实际磨损情况,选择不同的方

1变速器壳体强度分析 4.1变速器箱体的有限元结构强度计算分析 变速器箱体是变速器系统的主要组成部分,在齿轮传动过程中,箱体承受较大的载荷并产生较大的变形和应力。变速器的各轴均通过轴承支撑在箱体上,因此箱体的受力变形对变速器工作的可靠性和寿命有较大的影响。本节着重研究了变速器箱体的实体建模及有限元结构强度分析。 4.1.1变速器箱体三维实体模型的建立 M5ZRI的箱体分为前箱体后箱体两个部分由8个螺栓连接,为铸铝件,其结构非常复杂,外形不规则,尤其是前箱体的钟型罩部分是由大量的曲面构成。建模工作中使用大型CAD软件uG进行了箱体的三维实体建模,分别建立了前后两个箱体后再将其装配到一起。建立的箱体实体模型如图4一l: 图4一l变速器箱体的实体模型 从上图可以看出该实体模型十分复杂,直接导入ANSYS并划分网格十分困难,并且由于铸造结构的大量小过渡圆角等结构的存在将使有限元分析的规模过大以至计算机难以承受。因此在不影响分析精度的前提下,必须对这个实体进行简化,得到的简化模型参见图3—9。

4.1.2变速器箱体结构强度分析有限元模型的建立 变速器箱体的有限元分析使用了通用有限元分析软件ANSYS。箱体有限元强度分析采用与了上文有限元模态分析同样的方法建立有限元模型,即在0G的结构分析Structure模块中进行有限元模型的分网加载等前处理,利用inp命令流文件导入ANSYS,使用ANSYS的求解器求解并进行后处理。 一、网格划分单元类型及材料属性的确定 在UG的Structure结构分析模块中首先设定有限元模型使用ANSYS格式,设定网格划分类型为自动四面体网格划分。对于比较复杂的模型,使用二次单元通常会比线性单元的求解效率高且产生良好的效果,因此单元类型使用了SOLID92,为3-D 固体结构二次单元,每个单元有lO个节点,每个节点上有x,Y,zZ个方向上的平移自由度,此单元可以应用于弹塑性、大变形及大应变分析,与线性的实体单元SOLID45相比,SOLl992更适用于不规则的实体模型网格划分。变速器箱体采用的材料是铸铝ADCl 2,主要用来制造变速器箱体,气缸体缸盖等。其材料特性为:弹性模量70GPa,泊松比O.32,密度2.8×10 5Kg/m3,抗拉强度a.=329MPa。根据材料的性能,对材料属性设置项进行了相关的设定。 二、变速器箱体模型的网格划分及加载、约束条件的确定 如上文所述在uG的Structure模块中采用自动四面体网格划分,网格密度的控制根据计算规模的大小及变速箱简化模型的几何尺寸,经过几次试算确定了较为合理的网格密度,确定全局单元尺寸为8.0,网格扩展因子设定为1.0。变速箱实体模型划分为147639个节点78525个单元,在uG中划分的网格及导XANSYS后的网格模型见下图4—2。将有限元网格模型与变速箱简化实体模型对比,可以看出网格模型能准确的反映实体模型的特征,可见划分较为精确。 uG中划分网格的实体模型导入ANSY$获得的有限元模型

【摘要】输入轴是变速器中机械齿轮传动机构的重要零件之一,其工作时承受弯矩和扭矩。文章建立了某变速箱齿轮传动机构的模型,运用MASTA软件对输入轴进行了仿真分析,确定了输入轴承受较大应力的位置,并通过改变输入轴的设计结构,研究输入轴结构对轴的强度分析的影响因素。结果表明,输入轴强度在结构设计上受多种因素影响,其中影响较大的因素为壳体刚度、轴过渡圆角设计和轴盲孔深度设计。 【关键词】输入轴;强度分析;MASTA;仿真分析 【中图分类号】U463.212【文献标识码】A【文章编号】1674-0688(2019)04-0040-04 0引言 输入轴是手动变速器齿轮传动系统中的重要零件之一。输入轴通过其前端的花键与离合器从动盘花键连接,将发动机的输出扭矩传递给各级齿轮组和其他部件后传递至汽车车轮,使汽车能够正常行驶。变速器的输入轴承受循环载荷,在工作时承受扭矩和弯矩,不仅要具备足够的强度和刚度,还要在设计过程中保证在最大载荷下有足够的疲劳安全系数,否则会出现输入轴强度不足、断裂或轴耐久疲劳失效导致的手动变速器无法换挡等问题,因此对变速器输入轴进行强度分析具有重要意义[1]。 本文主要使用传动系统运动分析软件MASTA建立变速器输入轴的运动仿真模型,对输入轴上各位置承受的应力进行分析,从而确定输入轴承受最大应力的位置,并通过改变输入轴的设计结构,研究输入轴结构对轴的强度分析的影响因素,进而总结出输入轴强度分析结果和结构因素及其贡献量。 1输入轴强度分析校核指标 本文在MASTA软件中采用SMT方法进行轴类强度分析。MASTA软件中轴类强度分析校核指标较多,按类型划分为位移量类、变形量类、应力值类、力矩值类、安全系数等。本文采用疲劳安全系数、径向变形、弯曲应力3项指标进行分析。 1.1疲劳安全系数 在MASTA软件中,安全系数(Safety Factor,SF)的定义为在所选工况或载荷谱完成后预测的轴离失效的接近程度。安全系数大于1,表明轴在本载荷谱下不会失效;安全系数小于1,表明轴在本载荷谱下会失效。在手动变速器设计过程中,当输入轴的疲劳安全系数大于1时,才能满足设计要求。 1.2径向变形 径向变形(Radial Deformation,RD)指的是轴类零件的轴线在其轴截面的半径方向上的偏移量。当输入轴发生径向变形时,轴线形状发生改变。这将引起轴上齿轮错位,过大的错位将会使得齿轮间不能正常啮合,容易影响输入轴寿命及与其啮合的齿轮的寿命,并会产生传动系统运转不平稳进而产生NVH问题。 1.3弯曲应力 弯曲应力(Bending Stress,BS)指的是轴类零件或梁类零件在承受纵面的横向弯矩或其他载荷时,其横截面上产生的应力。其中,垂直于截面的应力称为正应力,在横截面内的应力称为切应力[2]。弯矩产生的正应力是影响强度和刚度的主要因素,以下主要对弯曲正应力进行分析。弯曲应力其最大值发生在壁厚的表面处,设计时一般取最大值进行强度校核。本文研究的变速器输入轴属于转轴,既承受与传递发动机扭矩,也承受来自轴承及齿轮所给予的横向力,受力工况较为复杂。当输入轴弯曲应力超过其材料许可应力极限时,输入轴将会发生失效,影响变速器正常工作。 2变速器输入轴强度分析 2.1建立输入轴仿真分析模型 本文使用传动系统运动仿真软件MASTA建立了变速器的运动仿真模型。在变速器总成组件里依次进行轴、齿轮副和同步器组件的建模,再从轴承库里选用各类轴承进行合理装配,对于壳体或差速器此类异形件使用有限元导入的方法完成建模。最终搭建好的手动变速器的MASTA仿真模型如图1所示。 2.2仿真模型功率流分析 仿真模型建好后,进行功率流分析,以检查模型的准确性[3]。在变速器设计中,对前进挡而言,一挡速比最大,输出转速最低且输出扭矩最大。故一挡100%扭矩工况下,一挡齿轮所传递扭矩最大,齿轮的啮合力最大,对于输入轴的考验也最大。因此,本文采用一挡100%扭矩工况对变速器输入轴进行强度分析。 变速器输入轴强度分析及其影响因素研究 黄德健1,杨晓彤1,陆凌云1,刘奕驿2,潘琦林2 (1.上汽通用五菱汽车股份有限公司,广西柳州545007;2.武汉理工大学,湖北武汉430000) 【作者简介】黄德健,男,广西河池人,本科,上汽通用五菱汽车股份有限公司技术中心工程师,从事变速器开发工作。 40 qiyekejiyufazhan

变速箱壳体的数控加工工艺分析 成都市技师学院陈本锋 摘要:变速箱壳体是数控中常见的典型箱体类零件,由于箱体类零件的槽孔较多、内曲面复杂,加工中的定位、测量等比较困难。加工中,应本着先面后孔的原则,以变速箱箱体的输入输出轴的轴承孔和顶面两个工艺孔分别作为粗精基准,设计合理的工艺路线,选择正确的夹具刀具,减少废品率、提高加工效率。 关键词:箱体零件;数控加工;工艺分析 工艺路线是指零件加工所经过的整个路线,也就是列出工序名称的简略工艺过程。工艺路线的拟定是制订工艺规程的重要内容,其主要任务是选择各个表面的加工方法,确定各个表面的加工顺序及整个工艺过程的工序数目和工序内容。 数控加工工艺路线的设计与通用机床加工工艺路线的设计的主要区别在于它往往不是只从毛坯到成品的整个过程,而仅是几道数控加工工序工艺过程的具体描述。因此在工艺路线设计中一定要注意到,由于数控加工工序一般都穿插于零件加工的整个工艺过程中,因而要与其它加工工艺衔接好。 典型箱体类零件63A变速箱壳体如图1所示。该零件材料为铝合金件,毛坯经压铸喷丸处理,硬度约HB70,质量3.5KG,总高约170毫米,大端面最大尺寸约为300毫米,小端面最大尺寸约为200毫米,小端面及周侧布满了通孔、盲孔和螺纹孔。 图1 零件实物图 基于以上产品特征因素,结合企业自身的软硬件条件,加工时使用哈斯(Haas)数控机床,其加工工艺设计如下所述。 1.零件的结构分析

该零件属于箱体类零件,工作时与另半个壳体合体,主要起支撑作用,并使各零件之间保持正确的位置关系。加工后,对零件大小端面的平面度、位置度和同轴度要求比较高。根据其加工类型,大批量生产应该选择自行设计的专用夹具,并且为了提高生产效率采用工序分散原则。经过工艺分析,可以把该零件的机械加工共分五道工序完成,主要在立式加工中心(前三道工序)和卧式加工中心(后两道工序)上进行。多数时候,为了提高数控机床的使用效率,在加工中心上加工之前,都会在普铣上先粗铣大端面,本书介绍的数控编程也是按照在普铣加工后开始设计的。 2.零件的工艺分析 根据零件的特征及加工原则,制定该零件的加工信息及顺序如表1所示。 表1 零件的加工工艺过程列表 工序项目名称操作机床具体加工内容及顺序 1 粗加工大端面立式加工中心定位、铣削大端面、钻孔 2 粗加工小端面立式加工中心粗飞小端面、钻通孔、加工螺纹底孔,、粗铣内孔 表面 3 精加工小端面 立式加工中心加工孔、加工槽、加工小端面、加工大端面 4 精加工大端面 卧式加工中心精加工圆柱加工大端面加工通孔、加盲孔、 攻螺纹、倒角 3.零件的装夹分析 装夹工件前应该把装夹工作平台和大端面吹干净,以免装上后工件因不平稳而晃动。要求装上之后不能晃动。如果吹干净之后,仍然装不平稳,用油石打磨大端面看是否有毛刺,或者打磨工作台(加工久了铁屑易吸附在定位销钉附近)。如果加工后的小端面的某些孔变大了,可能是毛坯本身有缺陷,也可能是装夹时没有装平。第2种情况出现的可能性大一些。 气压不足换刀报警,由于同时开动的机床比较多,空压机供气不足,在某机床加工的同时,如果用该机床上的气枪吹铁屑的话,有时会造成气压不足报警。

汽车股份有限公司 变速器生产线 变速器壳体立式加工中心机订货任务书 (技术部分) 项目:变速器 项目联系人: 电话: 传真: 地址: 邮编: 电子邮件: 编制: 校对: 审核: 批准: 日期:

立式加工中心招标规格及要求 一、设备名称 立式加工中心 二、设备台数 3台 三、投标语言 中文 四、概述 设备要有较强的通用性。卖方可根据买方技术规格要求用本公司的相近设备进行投标。 该立式加工中心用于我公司变速器壳体(详见下表)的机加工,用于加工变速器壳体与离合器壳体连接面上各连接孔和内部一些平面、孔,与后盖连接面及各连接孔、叉轴孔、倒档锁轴孔等的粗、精加工内容及放油孔全部加工内容; 年生产纲领:10万件/年; 生产节拍:1.78分钟/件,含上、下料时间; 零件装料高度:900-1100mm(脚踏板高度300mm)。 五、招标范围 1、立式加工中心三台及相应的培训、安装、调试等技术服务; 2、相应的夹具、刀具、辅具、专用装置等; 3、投标厂商投标时应提供投标设备的主要配置及附件等的明细、数量、原产地及生产厂 商、规格型号、精度等级、技术参数、功能等描述。提供各部分分项报价,包括各主要配置分项报价清单、附件分项报价清单等; 4、投标厂商投标时应提供工艺方案及刀具选配方案、夹具方案图,提供夹具部件分项报 价清单、刀具分项报价清单等; 5、投标厂商投标时,投标的设备若不采用本要求规定的几何精度检测标准,应提供其相 应几何精度检测标准清单; 6、如有招标文件未提及的事项,投标方应自行列明。 六、设备通用要求 1、设备符合中国的劳动保护、环境保护、安全法规等法规要求; 2、使用环境:温度5-45℃,相对湿度30-95%(无冷凝水); 3、电源:三相交流电,380V±10%,50Hz; 4、投标设备必须是全新设备(包括所有零部件、元器件、附件); 5、操作面板侧面配有RS232接口及220V传输线接口,且带传输线及传输软件;

5.3.3变速箱壳体铸造工艺设计 (1) 生产条件 变速箱壳体铸件材质HT200,铸件质量82kg,外形尺寸552.5mm K 513m M 488.2mm,壁厚 10~30mm,主要壁厚10mm,如图5.3-9。采用5t/h倒大双热风冲天炉熔炼,铁水出炉温度1400?1450 C ;采用Z2140顶箱震实式造型机湿砂型造型,漏模起模,砂箱尺寸 900mmx 700mmx350mm ;采用Z878翻台震实式制芯机,酚醛树脂砂制芯。 (2) 工艺分析 箱体类铸件的收缩率受铁水的化学成分、浇注温度、铸件本身结构特征、铸型的退让性 和型芯的退让性等多种因素的影响,尤其是化学成分、浇注温度的影响使得同一种铸件在每 一炉次甚至同一炉次的尺寸都有差异。一般灰铁件的收缩率在0.7 %?1 %之间。 图5.3-9变速箱壳体 箱体类零件的尺寸精度除受铸件收缩率影响外,还受到错箱、偏芯、变形以及机械加工中的定位误差和机械加工误差的影响。因此,要生产出合格的产品.在复杂形状箱体类铸件铸造模具设计制造中必须采取一系列的工艺措施,选择灵活适当的工艺参数。该铸件可视作由近似长方箱体和喇叭口盘状两部分形状组成。型芯被金属包裹面积较大。喇叭口盘状型芯

尺寸较大,为增强型芯的排气和型芯的制造及型芯的装配,把型芯按图 5.3-10主视图所示分 成两块,在分芯面处开通气槽、在两端芯头处扎通砂型气孔,这样有利于浇注时型芯中的气 体排出。 (3)工艺参数计算及工艺措施 根据铸件特点采取中间分型、分芯方式,浇注系统开设在分型面处,采用封闭式。为了 提高铸型通气性。在所有最高点处扎 $ 6mm明出气孔,同时在最高处设一l 00 mm顶部缩颈冒口。既起排气、溢流又起补缩作用。工艺图如图 5.3-10所示。 1)工艺参数的计算 浇注时间 t = =22.93 : 21(s) 式中:t为浇注时间(s ); S为系数;G为型内金属液总质量(kg)。平均静压力头 H p -0.125h c-3^0.125 48.8 : 28.9(cm) 式中:H P为平均静压力头(cm );H 0为作用于内浇道的金属液静压力头(cm );h c为铸件高度(cm )o

万方数据

中国机械工程第18卷第18期2007年9月下半月 统Pro/Engineer建模,并利用ANSYS有限元分析软件“!,计算我们自行研制的车用无级变速器壳体的刚度和强度。经过对模型反复的修改和试骑,最终得出了可靠度较高的CVT壳体刚度和强度计算结果。 lCVT变速器 1.1参数概要 新型CVT变速器的第一轴连接发动机,转速为3500r/min时,其最大输入转矩为128N?m(实测有效转矩为99.96N?m);转速为5500r/min时,最大输入功率为62kW(实测功率为57.6kW)。该箱体的材料为铸铝ZLl04,其弹性模量为7.1GPa,密度为2700kg/m3,柏松比为0.33,在70℃的工作温度下抗拉强度极限a“一290MPa,对称循环疲劳极限…D-一96.7MPa。 根据无级变速器的经济传动曲线秆f国内外相关的研究经验,最常用的车速为30.OOkm/h、56.45km/h、68,00km/h、88.00km/h和142.00km/h,但其中只有当汽车速度处于88.00km/h时各轴承座承受的力最大,且使J}j频率相对频繁,所以选择该速度下的受力情况作为分析依据。1.2变速传动系统 无级变速器的第一级传动为金属带式无级变速传动,第二级和第三级传动分别为斜齿圆柱齿轮传动。 1.3无级变速器壳体的三维合箱装配图 元级变速器壳体的三维合箱装配图如图1所示。 图1无级变速器三维合箱装配圈 1.4变速箱各轴承座的受力情况 车速为88km/h时,轴承座孔的支反力见表1。其中,第Ⅲ轴左右轴承座均布置在左箱体上。 表1车速为88km/h时箱体 上轴承座孔的支反力N轴序号IⅡmⅣ l左端轴承座支反力39172018 l右端轴承座支反力122916l32452箱体模型的建立 2.1模型的建立与导入 本文采用Pro/Engineer软件对该壳体进行建模且仅选择右侧箱体作为简化模型进行分析。在将其导人ANSYS系统前对部分与材料强度无关或影响甚微的结构(如倒角、圆角和孔道等)进行了填平、拉直等结构上的简化。 2.2箱体的有限元模型 选用structuresolidTet10node92单元,有限元模型为四面体模型,这种模型非常适合箱体等不规则结构的有限元分析。考虑到模型较大,所以在对模型进行网格划分时,将单元大小选择为10,同时在模型的很多关键受力部位作了网格细化,考虑到计算速度, 接受默认精度6,共划 分出37994个单元, 61740个节点。 箱体受力以节点的 形式进行施加。沿轴承 座圆周的分布力如图2 所示,各节点力为P。, P∥“,P。,参考滚动轴 承滚动体的受力分析, z 厂、、. 埝i移 图2轴承座孔 集中力的分解 由计算的轴承支反力F和变形协调条件可得: Ⅵ,一旦一P。{2P.c。s^+……卜2P。cosm(1)m ^一360。/Z(2) n====(z一1)/4(3) P。一时。(4)式中,Ⅳ为轴承座孔单位线载荷,N;F为轴承座iL支反力,N;卅为轴承座沿轴线方向的关键节点数量;R为受力最大单元所承受的最大载荷;Z为轴承座沿圆周线方向上的关键节点总数;&为常数;口。为弹性变形。 假设轴承座孔的几何形状非常准确,则当变 形很小时 盎一乩cos;s).(5)3有限元分析结果 3.1施加约束并开始求解 分析左壳体和右壳体变形时,可以假定用箱 体接台面作为基准面。 在此,我们仅列出右壳体稳态变形的求解结果。 3.2计算结果 从箱体总位移(图3)和应力(图4)分布图的结果可以看出,右壳体第Ⅱ轴轴承座附近的应力 极小,几乎没有位移,原有设计即便是在没有加强 万方数据

毕业设计开题论证报告

课题名称:变速箱壳体组合机床夹具设计 一、课题简介: 1 课题来源: 2 课题研究的主要内容: 组合机床是以通用部件为基础,配以按工件特定外形和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。 组合机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。 组合机床一般用于加工箱体类或非凡外形的零件。加工时,工件一般不旋转,由刀具的旋转运动和刀具与工件的相对进给运动,来实现钻孔、扩孔、锪孔、铰孔、镗孔、铣削平面、切削内外螺纹以及加工外圆和端面等。有的组合机床采用车削头夹持工件使之旋转,由刀具作进给运动,也可实现某些回转体类零件(如飞轮、汽车后桥半轴等)的外圆和端面加工。 3 国内外现状: 二十世纪70年代以来,随着可转位刀具、密齿铣刀、镗孔尺寸自动检测和刀具自动补偿技术的发展,组合机床的加工精度也有所提高。铣削平面的平面度可达0.05毫米/1000毫米,表面粗糙度可低达2.5~0.63微米;镗孔精度可达IT7~6级,孔距精度可达O.03~O.02微米。 专用机床是随着汽车工业的兴起而发展起来的。在专用机床中某些部件因重复使用,逐步发展成为通用部件,因而产生了组合机床。 最早的组合机床是1911年在美国制成的,用于加工汽车零件。初期,各机床制造厂都有各自的通用部件标准。为了提高不同制造厂的通用部件的互换性,便于用户使用和维修,1953年美国福特汽车公司和通用汽车公司与美国机床制造厂协商,确定了组合机床通用部件标准化的原则,即严格规定各部件间的联系尺寸,但对部件结构未作规定。 通用部件按功能可分为动力部件、支承部件、输送部件、控制部件和辅助部件五类。动力部件是为组合机床提供主运动和进给运动的部件。主要有动力箱、切削头和动力滑台。 支承部件是用以安装动力滑台、带有进给机构的切削头或夹具等的部件,有侧底座、中间底座、支架、可调支架、立柱和立柱底座等。 输送部件是用以输送工件或主轴箱至加工工位的部件,主要有分度回转工作台、环形分度回转工作台、分度鼓轮和往复移动工作台等。 控制部件是用以控制机床的自动工作循环的部件,有液压站、电气柜和操纵台等。辅助部件有润滑装置、冷却装置和排屑装置等。为了使组合机床能在中小批量生产中得