锅炉压力容器标准案例

案例编号CC-003-1 材料牌号奥氏体不锈钢

案例名称奥氏体不锈钢波纹管换热器设计

适用标准GB151-1999《管壳式换热器》

批准日期2004年3月10日失效日期2009年3月10日

咨询:

当采用奥氏体不锈钢波纹管(简称波纹管)作为换热管时,换热器应如何设计?

回复:

本案例提供了波纹管换热器的设计方法。给出了有关波纹换热管设计参数的确定方法,供设计参考,其余部分仍按GB 151—1999《管壳式换热器》的有关规定执行。

一、案例

1 适用范围

1.1 本案例适用于换热管为奥氏体不锈钢波纹管的管壳式换热器(以下简称为波纹管换热器)的设计。

1.2 对本案例未作规定者,还应符合GB 151—1999各有关章节的要求。

1.3 本案例适用换热器的公称压力PN≤4.0MPa;波纹换热管的公称直径(波峰/波谷的外径)Φ32/25mm、Φ42/33mm;折流板最大间距为波纹管管坯(波谷)外径的25倍。

1.4 计算换热面积,以波纹换热管外表面积为基础,扣除伸入管板内的换热管长度,计算得到的管束外表面积(m2)。表1给出了一个波距波纹管的外表面积。(第三章附件4给出了波纹管外表面积计算方法)。

1.5 未经固溶化处理的管坯制成的波纹管,不得用于有应力腐蚀的场合。

2 换热管材料

换热管材料应符合下列标准中较高级(或高级)冷轧管或普通级冷轧管的技术要求。

GB 13296—1991 锅炉、热交换器用不锈钢无缝钢管

GB/T 14976—1994 流体输送用不锈钢无缝钢管

3 波纹换热管设计

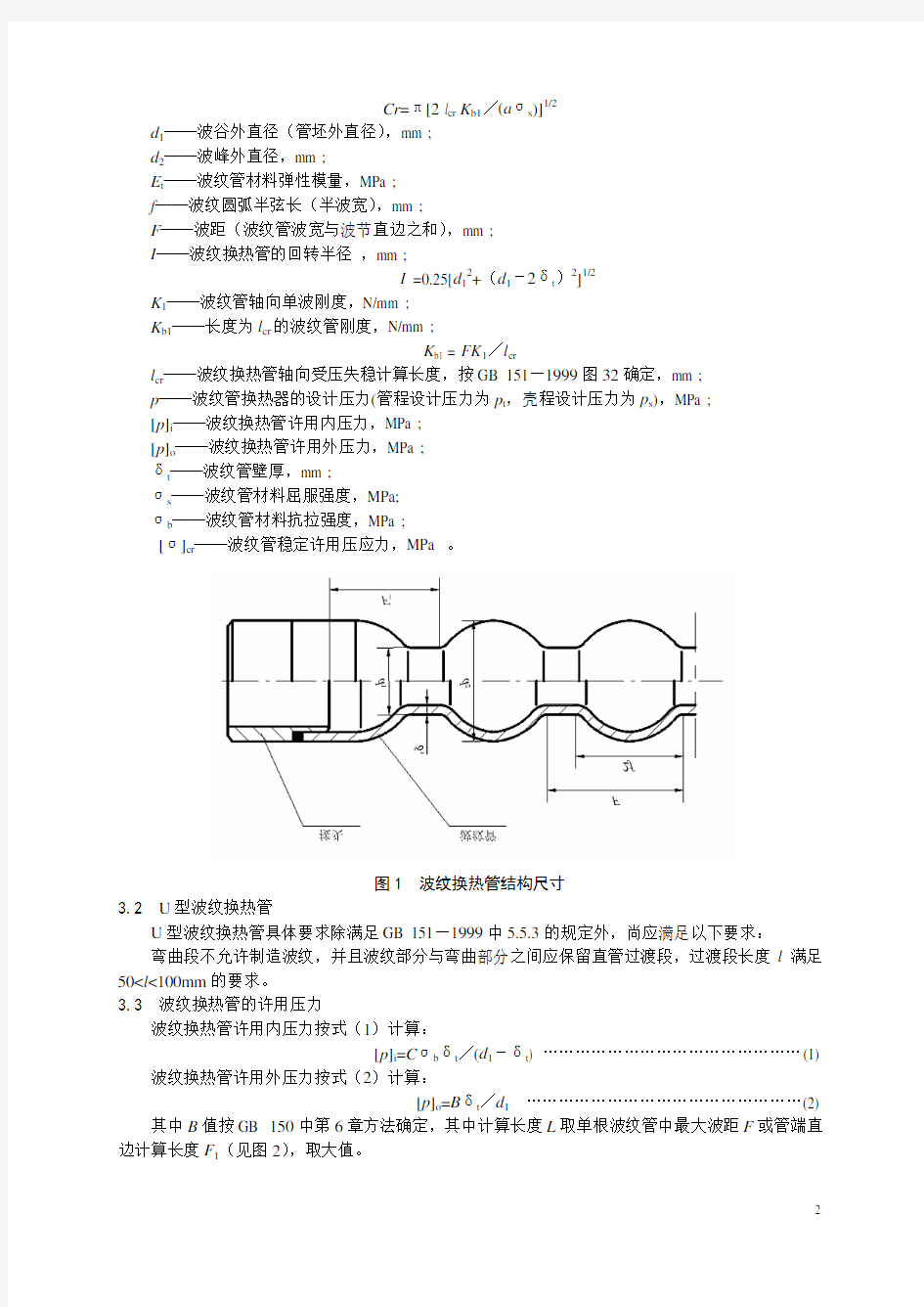

本设计规定了波纹换热管的结构形式、许用内压力、许用外压力、轴向刚度及稳定许用压应力的设计计算。波纹换热管是由波纹管和接头两部分组成,其结构尺寸如图1所示。

3.1 符号

A——单根管管壁金属横截面积,mm 2 ;

A =πδt (d1-δt)

B——系数,按GB 150中第6章方法确定;

C——许用内压系数,C=0.25

C r——系数;

Cr=π[2 l cr K b1/(aσs)]1/2

d1——波谷外直径(管坯外直径),mm ;

d2——波峰外直径,mm ;

E t——波纹管材料弹性模量,MPa ;

f——波纹圆弧半弦长(半波宽),mm ;

F——波距(波纹管波宽与波节直边之和),mm ;

I——波纹换热管的回转半径,mm ;

I =0.25[d12+(d1-2δt)2]1/2

K1——波纹管轴向单波刚度,N/mm ;

K b1——长度为l cr的波纹管刚度,N/mm ;

K b1 = FK1/l cr

l cr——波纹换热管轴向受压失稳计算长度,按GB 151—1999图32确定,mm ;

p——波纹管换热器的设计压力(管程设计压力为p t,壳程设计压力为p s),MPa ;

[p]i——波纹换热管许用内压力,MPa ;

[p]o——波纹换热管许用外压力,MPa ;

δt——波纹管壁厚,mm ;

σs——波纹管材料屈服强度,MPa;

σb——波纹管材料抗拉强度,MPa ;

[σ]cr——波纹管稳定许用压应力,MPa 。

图1 波纹换热管结构尺寸

3.2 U型波纹换热管

U型波纹换热管具体要求除满足GB 151—1999中5.5.3的规定外,尚应满足以下要求:

弯曲段不允许制造波纹,并且波纹部分与弯曲部分之间应保留直管过渡段,过渡段长度l满足50 3.3 波纹换热管的许用压力 波纹换热管许用内压力按式(1)计算: [p]i=Cσbδt/(d1-δt) (1) 波纹换热管许用外压力按式(2)计算: [p]o=Bδt/d1 (2) 其中B值按GB 150中第6章方法确定,其中计算长度L取单根波纹管中最大波距F或管端直边计算长度F1(见图2),取大值。 在波纹管换热器设计中其设计压力应满足下列条件: 管程设计压力p t不得大于波纹换热管的许用内压力,即:p t≤[p]i 壳程设计压力p s不得大于波纹换热管的许用外压力,即:p s≤[p]o 3.4波纹换热管轴向刚度 波纹换热管单波刚度应通过拉伸试验来确定,部分规格波纹换热管的单波刚度可按表3-1查取。 表1 波纹换热管单波刚度值K1(kN/mm) 波纹管管坯厚度,mm 波纹管波峰/波谷公 称外径,mm 0.5 0.8 1.0 一个波距波纹管的外表面积,mm2 Φ32/25 14.4 56.3 84.4 2106.0 Φ42/33 6.1 40.0 54.5 3321.5 注:表1适用的范围是波宽与波距之比为: 2f/F=0.65~0.85。 3.5 波纹换热管稳定许用压应力 本条适用于浮头式、填料函式和固定管板式波纹管换热器的换热管受压失稳的校核。 计算公式: 当l cr/i≥C r时按式(3)计算: [σ]cr =π2i2K b1/(2al cr) (3) 当l cr/i<C r时按式(4)计算: [σ]cr =(σs/2)[1-(l cr/i)/(2 Cr)] (4) [σ]cr取用值不应大于设计温度时的换热管材料许用应力[σ]t t。 4 管板设计计算 波纹管换热器的管板计算方法与GB 151—1999中5.7相同,但其中对于与管子刚度有关的参数,本条规定了相应的计算方法。 4.1符号 a——单根管管壁金属横截面积,,mm 2; a=πδt (d1-δt) A——壳程圆筒内直径横截面积,mm 2; A=πD i2/4 A1——管板开孔后的面积,mm 2; A1=A-nπd22/4 A s——圆筒壳壁金属横截面积,mm 2; A s=πδs (D i+δs) d1——波谷外直径(管坯外直径),mm; d2——波峰外直径,mm; D i——壳体圆筒和管箱圆筒内直径,mm; E t——波纹管材料弹性模量,MPa; E s——壳体圆筒材料弹性模量, MPa; E p——管板材料弹性模量,MPa; K1——波纹管轴向单波刚度,N/mm; K b2——长度为L的单根波纹换热管刚度,N/mm; K b2= FK1/L K ex——波形膨胀节刚度,N/mm ; L——波纹换热管有效长度,mm ; n——波纹换热管根数; δ——管板计算厚度,mm ; δt——波纹管厚度,mm ; δs——壳程圆筒厚度,mm ; η——管板刚度削弱系数,一般可取η=0.4。 其他符号及意义见GB 151—1999。 4.2 具体参数及计算 K——管子加强系数; K=[1.318(Di/δ)(nKb2/E pηδ)1/2]1/2 (5) Kt——管束模数,MPa ; Kt=nK b2/D i (6) Q——壳体不带波形膨胀节时,换热管束与壳体(圆筒)刚度比; Q= n K b2L/ E s A s (7) Q ex——壳体带有波形膨胀节时,换热管束与壳体(圆筒)刚度比; Q ex= n K b2(E s A s+K ex L)/(K ex E s A s) (8) p a——有效组合压力; p a=Σs p s-Σt p t+ γnK b2L/A1 (9) 将GB 151—1999中5.7的上述相应参数按本案例的方法计算,然后代入5.7各式进行波纹管换热器的管板计算。 二、管板设计示例 【例题1】固定管板波纹管换热器——管板不兼作法兰 该换热器为两管程单壳程,管板布管形式为三角形布置。 1 设计参数 1.1 波纹换热管相关参数 波纹换热管壁厚,δt=0.8mm; 波纹换热管有效长度,L =2000 mm; 波纹换热管波谷(管坯)外径,d1 =25mm; 波纹换热管波峰外径(管板开孔直径),d2 =32 mm; 波纹换热管根数,n =452 ; 波纹换热管中心距,s=40 ; 波纹换热管平均壁温(假定),t t=100℃ 波纹换热管受压失稳当量长度(按GB 151—1999 图32),l cr =600mm; 波纹换热管波距,F=20 ; 波纹换热管半波宽,f=7.7 ; 1.2按GB 151—1999管板设计相关参数 圆筒内直径,D i=1000mm; 壳程设计压力,p s=1.0MPa; 管程设计压力,p t=1.0 MPa; 壳体圆筒名义厚度,δs=12mm; 管箱圆筒名义厚度,δh=12mm; 管板厚度(不含附加两和开槽深度),δ=39mm; 壳体平均壁温(假定),t s=200℃; 管板与换热管焊缝高度(按GB 151—1999中5.8.3的要求),Δ=1.5mm; 管板刚度削弱系数(按GB 151—1999中5.7.3.1选取),η=0.4; 强度削弱系数,μ=0.4; 焊接接头系数,Φ=0.85; 管板材料为16MnR;换热管材料为0Cr18Ni9;壳体和管箱筒体材料为Q235-B。 2 材料性能参数 管板在管、壳程较高设计温度下许用应力,[σ]t p =150MPa; 管板在管、壳程较高设计温度下弹性模量,E p=196000MPa ; 壳体圆筒材料在壳程设计温度下许用应力,[σ]t s=105MPa; 壳体圆筒材料在壳程平均壁温下弹性模量,E s=186000MPa; 壳体圆筒材料在壳程平均壁温下线膨胀系数,αs=1.225E-051/℃; 换热管材料在管程设计温度下的许用应力,[σ]t t=114Mpa; 换热管材料在管程设计温度下的屈服限,σt s =171MPa; 换热管材料在管程平均壁温下弹性模量,E t=191000MPa; 换热管材料在管程平均壁温下线膨胀系数,αt=1.684E-051/℃; 管箱圆筒材料在管程设计温度下弹性模量,E h= 191000MPa。 3 基本参数计算 3.1 按波纹换热管需要计算的参数 波纹换热管轴向单波刚度,按案例正文表3-1查得: K1=56300 N/mm 波纹换热管的回转半径(按案例4.1计算), i=(d12+(d1-2δt)2)1/2/4=(252+(25-2×0.8)2)1/2/4=8.56mm 长度为l cr的波纹换热管轴向刚度(按案例3.1计算), K b1=FK1/ l cr=20×56300/600=1876.7N/mm 长度为L的波纹换热管轴向刚度(按案例4.1计算), K b2=FK1/L =20×56300/2000=563.0N/mm 系数(按案例3.1计算), Cr=π[2 l cr K b1/aσt s] 1/2=3.14×[2×600×1876.7/(60.8×171)] 1/2=46.2 波纹换热管稳定许用压应力(l cr /i=600/8.56=70.09>Cr)(按案例式(3)计算), [σ]cr=π2i2K b1/(2a l cr)=3.142×8.562×1876.7/(2×60.8×600)=18.6MPa 管板的管子加强系数(按案例式(5)计算), K=[1.318(Di/δ)(nKb2/E pηδ)1/2]1/2 =[1.318×(1000/39)×(452×563.0/196000×0.4×39) 1/2] 1/2=3.12 管束模数(按案例式(6)计算), K t=n K b2/D i=452×563.0/1000=254.5MPa ; 换热管束与壳体刚度比(按案例式(7)计算), Q=nL K b2/(E s A s)=452×2000×563.0/(186000×38132)=0.0717 温差产生的当量压力(按案例式(9)第三项计算), γnL K b2/A1=-0.0008578×452×2000×325.02/422062.4=-1.034 3.2 按GB 151—1999管板设计需要计算的参数 壳体内径面积,A=πD i2/4=3.14×10002 /4=785398.1mm2 ; 壳体金属横截面积,A s=πδs(D i+δs)=3.14×12×(1000+12) =38132mm2 ; 单根管子金属截面积,a=πδt(d1-δt)= 3.14×0.8×(25-0.8) =60.8mm2; 管板开孔后面积,A1=A-nπd22/4=785398.1-452×3.14×322 /4=422062.4mm2; 管板布管区的面积,A t=0.866ns2=0.866×452×40=638291.2mm2; 管板布管区当量直径,D t=(4A t/π)1/2= (4×638291.2/3.14) 1/2=901.4mm; 系数,λ=A1/A=0.5371; 系数,β=na/A1=452×60.8/422062.4=0.065 系数,Σs=0.4+0.6(1+Q)/λ=0.4+0.6×(1+0.0414)/0.5371=1.563 系数,Σt=0.4(1+β)+(0.6+Q)/λ=0.4×(1+0.065)+(0.6+0.0414)/0.5371=1.64 换热管与壳程圆筒的热膨胀变形差, γ=αt(t t-t0)-αs (t s-t0) =1.684×10-5×(100-20)-1.225×10-5×(200-20)=-0.0008578 管板布管区的当量直径与壳程圆筒内直径之比,ρt=D t/D i=901.4/1000=0.9014 管板周边不布管区的无量纲宽度,k=K(1-ρt)=3.12×(1-0.9014)=0.3076 系数,按δs /D i、δ′f/D i和δh /D i、δ″f/D i查GB 151—1999图25和图26, C′=0.0063 C″=0.0063 ω′=0.000158 ω″= 0.000183 壳体法兰与壳体的旋转刚度参数, K f′=[ω′E s]/12=[0.000158×186000]/12=2.449MPa 管箱圆筒与法兰的旋转刚度参数, K f″=[ω′E h]/12=[0.000183×191000]/12=2.9MPa 旋转刚度无量纲参数,K f= 3.14×5.349/(4×145.07)=0.0289 管板第1弯矩系数m1,按K、K f查图27,m1=0.37 管板第2弯矩系数m2,按K、Q查图28,m2=1.52 系数,ψ=m1/(KK f)=0.37/(3.12×0.0289)=4.103 系数,G2,按K、K f查GB 151—1999图29,G2=1.9 4 管板计算 (1) 计算工况:壳程压力作用下的危险组合,计入膨胀差。 壳程压力,p s=1.0MPa 管程压力,p t=0MPa 当量组合压力,p c=p s-p t(1+β)=1.0MPa 膨胀变形差,γ=αt(t t-t o) -αs(t s-t o)=-0.0008578 有效压力组合,p a=Σs p s-Σt P t+γn K b2L/A1=0.529MPa 边界效应压力组合,p b=C′p s=0.0063MPa 边界效应压力组合系数,M b=p b/(p aλ)=0.02217 管板边缘剪力系数,V=ψM b=0.09097 管板总弯矩系数,m=(m1+vm2)/(1+v)=0.4659 系数,G1,按K、m查图31,G1=0.34 管板的径向应力系数, σr′=G1(1+v)/(4(Q+G2))=0.047 管板布管区周边处的径向应力系数, σr″=3m(1+v)/[4K(Q+G2)]=0.06197 管板布管区周边剪应力系数, τp′=(1+v)/[4(Q+G2)]=0.138 管板的径向应力(绝对值), σr=σr′p a(D i/δ)2λ/μ=21.94MPa 管板的径向应力(绝对值)许用值,[σ]r=3[σ]t p =450MPa 管板布管区周边处径向应力(绝对值), σr1=σr″p a(D i/δ)2λ/μ[1-k/m+k2/2m(21/2-m)]=12.62MPa 管板布管区周边处剪应力, τp=τp′p a(D t/δ)λ/μ=2.266MPa 管板布管区周边处剪应力的许用值,[τ]p=1.5[σ]t p=225MPa 换热管轴向应力(位于管束周边处), σt=[p c-p a(G2-νQ)/(Q+G2)]/β=7.58MPa 壳体轴向应力, σc=Ap aλ(1+ν)/(A s(Q+G2))=3.238MPa 壳体轴向应力许用值, [σ]c=3φ[σ]t s=3×0.85×105= 267MPa (2)计算工况:壳程压力作用下的危险组合,不计膨胀差(计算过程略)管板的径向应力(绝对值),σr= 63.11MPa 管板的径向应力(绝对值)许用值,[σ]r=1.5[σ]t p =225MPa 管板布管区周边处径向应力,σr1=24.97MPa 管板布管区周边处剪应力,τp= 6.49MPa 管板布管区周边处剪应力的许用值,[τ]p=0.5[σ]t p=75MPa 换热管轴向应力(位于管束周边处),σt=-7.76MPa 波纹换热管轴向稳定许用压应力,[σ]cr= 18.6MPa 壳体轴向应力,σc= 10.73MPa 壳体轴向应力许用值,[σ]c=φ[σ]t s=0.85×105= 89MPa (3)计算工况:管程压力作用下的危险组合,不计膨胀差(计算过程略)管板的径向应力(绝对值) ,σr= 66.16 MPa 管板的径向应力(绝对值)许用值,[σ]r=1.5[σ]t p =225MPa 管板布管区周边处径向应力,σr1= 26.4 MPa 管板布管区周边处剪应力,τp= -6.67 MPa 管板布管区周边处剪应力的许用值,[τ]p=0.5[σ]t p =75MPa 换热管轴向应力(位于管束周边处) ,σt=39.67MPa 壳体轴向应力,σc= -9.47MPa (4)计算工况:管程压力作用下的危险组合,计入膨胀差(计算过程略)管板的径向应力(绝对值),σr= 106.7MPa 管板的径向应力(绝对值)许用值[σ]r=3[σ]t p =450MPa 管板布管区周边处径向应力,σr1= 38.34MPa 管板布管区周边处剪应力,τp= -10.7MPa 管板布管区周边处剪应力的许用值,[τ]p=1.5[σ]t p=225MPa 换热管轴向应力(位于管束周边处) ,σt=54.82MPa 壳体轴向应力σc= -15.27MPa 结论:以上四种工况的各项应力均满足要求。 【例题2】固定管板波纹管换热器——管板兼作法兰 该换热器为两管程单壳程,管板布管形式为三角形布置。 1设计参数 1.1 波纹换热管相关参数 波纹换热管壁厚,δt=0.7mm; 波纹换热管有效长度,L =2000mm; 波纹换热管波谷(管坯)外径,d1 =25mm; 波纹换热管波峰外径(管板开孔直径),d2 =32mm ; 波纹换热管根数,n =170; 波纹换热管中心距,s=40; 波纹换热管平均壁温,(假定),t t=100℃ 波纹换热管受压失稳当量长度,(按GB 151—1999 图32),l cr =800mm ; 波纹换热管波距,F=20; 波纹换热管半波宽,f=7.7; 1.2计算过程同前,略。计算结果见附件3表3-1。 三、说明 1 概述 1.1 基本情况 管壳式换热器是应用最广泛的一种换热设备,传统的换热元件是光滑直管。为提高传热效率,世界许多国家都在换热元件上进行了大量的研究。 自90年代初,我国(沈阳)开发研制出一种高效换热元件——波纹换热管(以下简称波纹管)。用波纹管代替光滑直管制成的波纹管换热器,其传热效率可提高2~4倍,这种高效换热器还具有不易结垢,温差应力小等优点。然而,由于波纹管是由薄壁(壁厚为0.5~1.0)光滑管加工而成,成型后其应力状态复杂化。管束的强度和刚度都与光滑管有很大差别,致使这种换热器的管束应力分析困难。由于管束强度问题没有解决,使得这种高效设备的应用范围受到限制,同时也埋下了不安全的隐患。为使这种高效节能产品能应用于石油、化工等更广泛的工业领域,对波纹管换热器进行强度研究,建立相应的设计标准是非常必要的。 波纹管换热器也是管壳式换热器的一种,其总体设计、制造、检验是符合GB 151—1999的要求的,只是由于管束刚度变化使得与其相关的受压元件设计计算有所不同。本案例以理论分析和实验研究为基础,本着安全可靠、经济合理、技术先进三者统一的原则,规定了波纹管换热器管束的设计计算方法,以作为GB 151—1999的补充。 1.2 适用范围 换热器型式与GB 151—1999相同。设计压力PN≤4.0MPa,考虑波纹换热管是由薄壁管加工而成,成型的残余应力较大,为避免应力腐蚀和疲劳破坏其工作压力不能太高。换热管公称直径本案例规定两种,即波峰/波谷外径为Φ32/25mm和Φ42/33mm,其管坯外径为Φ25mm和Φ33mm,这是目前工程中通用的两种规格。折流板间距根据工程实践经验而定的,其最大间距尺寸大约为GB 151中5.9.5.3规定的最大间距的2/3,且不考虑流体诱导振动。 2 材料 考虑波纹管成型和近10年的实际使用情况,本案例只适用于奥氏体不锈钢。提出相应的管材标准要求,不含壁厚的要求。 3波纹换热管设计计算 光滑管通过胀型成型为波纹管后,由于残余应力和局部应力集中现象的存在,波纹管的承载能力远低于相应的光管(即管坯)。相应波纹管的轴向刚度和稳定性也大大地降低。本案例第3条中给出了波纹管的许用内压力、许用外压力、轴向刚度和临界压力的计算公式。这些公式是根据实验和理论分析整理而成。下面分别加以说明。 3.1波纹换热管的许用内压力 对于波纹管各部位的应力计算,目前仍在研究之中。在内压作用下的应力分布状态已通过应力测试方法进行了大量的实验测定,附件1中归纳了这些实验中最大应力的数据(见附件1表1-1);同时进行了爆破实验,爆破压力的实际值与相应管坯按中径公式计算的理论值较为接近,且实测值大于理论值(见附件1表1-2)。 由中径公式得到受内压圆筒的爆破压力计算式为: p b=2σbδt/(d1-δt) (11) 根据保证波纹管受内压下产生的最大应力不大于1.5[σ]的原则,取8倍的安全系数,由式(11)得许用内压力为: [p]= Cσbδt/(d1-δt) (12) 此即为本案例式(1)。式中:C系数,(C=0.25)。 例如:φ42/33×0.5mm的波纹管,管坯外径为d1=33mm,壁厚δt =0.5mm,材料(0Cr18Ni9)强度极限σb=520MPa,按式(12)计算得[p]=2MPa。见附件1表1-1,当p=2MPa时该波纹管中最大应力为σmax=170.8MPa,远小于1.5[σ]=1.5×137=205MPa。因为波纹管中的最大应力是发生在几何不连续处,具有边缘应力特点,所以将其限制在1.5[σ]内是可以的。 3.2 波纹管许用外压力 管壳式换热器中的管子同时承受管程和壳程的压力,所以对于管子承受外压的稳定性能也要给予考虑。波纹管多数是承波节形状,即由一直段和球面波峰部分组成。直段部分刚性远小于波峰部分,实验也证明波纹管受外压时直边部分首先失稳。对整根波纹管来讲可视为承受外压的圆筒,波峰部分相当于刚性构件。这样,管子承受外压的计算长度就大大地减小了,本案例中取单根管中最大波距作为计算长度是偏于安全的。根据工程实践经验和实验研究,本案例引用了GB 150第6章的外压圆筒的设计计算方法。 根据L/d1和d1/δt直接利用GB 150第6章的外压算图,查出A值和B值,便可得波纹管许用外压力,即: [p]= Bδt/d1 (13) 例如:对于φ42/33×0.5mm的波纹管其波距为l=25(这是最小波距)。由GB 150图6-2和6-7按常温查得B=120MPa,则[p]=120×0.5/33=1.8MPa。这是按最小波距,也即此值是最大许用外压力。但它仍小于许用内压力,即波纹管抗外压能力低于抗内压能力,设计计算时要注意校核。 3.3 波纹换热管单波刚度 本案例第3.4条中给出了部分规格波纹换热管单波刚度值。这是根据拉伸试验结果取平均值而来(参见附件2表2-1)。对于其它规格的波纹换热管刚度应通过拉伸试验来确定。另外,利用材料力学的方法推导,并根据工程实践和实验资料归纳出一经验公式如下: K1=D m E t(δt/h)3/2 (14) 其中: D m——为平均直径,D m=(d1+d2)/2, mm; h——波纹换热管波纹高度,h=(d2-d1)/2,mm; 其它符号同前。 此式亦可供设计时参考使用。 3.4波纹换热管轴向稳定许用压应力 本案例第3.5条规定了波纹换热管许用轴向压缩应力,以作为管子受压时应力校核之用。关于临界压力的计算与GB 151—1999正文方法一致,都是按压杆稳定问题处理,这里只是考虑了波纹管轴向刚度的影响。 4 管板设计计算 到目前为止,大多数国家换热器标准中关于管板强度计算,基本都是把管板作为承受均布载荷、放置在弹性基础上且受管孔削弱的当量圆平板来考虑。GB151—1999的管板设计也是基于这种考虑。对于波纹管换热器,相对于常规(光滑管)管壳式换热器来讲,最主要的差别就是换热管的刚度问题。本案例基于这种考虑,规定了与管子轴向刚度有关的参数引入波纹管刚度计算值,然后直接利用GB151—1999中相应管板类型的计算公式进行波纹管换热器管板的设计计算。下面对几个相关参数的变换作以介绍。 (1)管子加强系数K K=[1.318(D i/δ)(E t na/E pηLδ)1/2]1/2 (15) 这是GB 151—1999中的表达式,因E t a/L=K b为一根换热管的刚度,直接代入上式即得: K=[1.318(D i/δ)(n K b /E pηδ)1/2]1/2 (16) 式(16)即为案例中式(5)。其中K b就是一根波纹换热管的总刚度,即: K b=K b2=FK1/L (17) K1为波纹管轴向单波刚度;L为波纹换热管总长;F为波纹管波距。 (2)管束模数K t 原式为:K t=E t na/(LD i),将光管K b=E t a/L代入得: K t=n K b/(D i) (18) (3) 换热管束与圆筒刚度比Q Q= E t na/E s A s= E t naL/LE s A s =nL K b/E s A s………………………… (19) (4) 固定管板式换热器有效组合压力P a 在GB 151—1999中规定: p a=Σs p s-Σt p t+γE tβ (20) 式(20)第三项为考虑温差产生的当量压力,对于波纹管由于轴向刚度降低而此当量压力也会减小。其中β=na/A1引入轴向刚度K b则该项为: γE tβ=γE t Lna/LA1=γLn K b / A1 (21) 将式(21)代入(20)式则为: p a=Σs p s-Σt p t+γLn K b/ A1…………………………………(22 同理,将式(18)、式(19)、式(22)中的K b用K b2代替,即得波纹换热管的相应参数,也即为本案例正文的式(6)、式(7)、式(9)式。 波纹换热管应力测试及爆破试验结果 为研究波纹换热管(以下简称波纹管)的强度,从1994年以来沈阳化工学院对波纹管进行了大量的应力测定和爆破试验研究。现将其主要结果归纳如下,以作为波纹管许用压力计算式的验证依据。 应力测定和爆破试验是在静载水压下进行。薄壁波纹管材料为奥氏体不锈钢,常用规格有两种:φ42/33mm管坯外径为33mm,φ32/25mm管坯外径为25mm。管坯壁厚为0.5mm ,0.6mm ,0.7mm ,0.8mm 。应力测试结果表明最大应力均发生在波峰和波节过渡的根部,其值见表1-1。波纹管爆破压力值见表1-2。表1-2中爆破压力理论值是按中径公式计算,取材料的抗拉强度为σb=520MPa 。 表1-1 波纹管实测最大应力值(MPa) φ42/33×0.5 mm φ32/25×0.6 mm φ42/33×0.7 mm φ42/33×0.8 mm 试验压力 (MPa) γθγθγθγθ 1.0 7 2.3 86.9 35.1 46.5 24.9 41.1 20.2 27.9 2.0 138.5 170.8 71.8 91.4 49.9 82.2 40.9 57.4 2.5 17 3.5 213.9 92.4 120.3 65.4 105.8 55.2 75.4 3.0 208.7 261.3 11 4.8 147.6 78.9 129.8 6 5.7 91.6 4.0 302.0 390.2 159.1 208.3 113.0 187.3 88.8 123.1 5.0 448.6 594.9 204.3 265.1 150.2 255.3 117.0 162.5 6.0 645.6 1003.0 256.4 338.4 189.2 325.8 149.4 206.8 注:γ为经向值;θ为周向值。 表1-2 波纹管爆破压力和按式B1计算理论许用内压力 φ42/33×0.5 mm φ32/25×0.6 mm φ42/33×0.7 mm φ42/33×0.8 mm 实验值(MPa) 17.0~18.0 26.1~28.0 23.0~23.5 25.8~26.5 理论值(MPa) 16.25 26.0 22.75 26.0 许用内压力(MPa) 2.0 3.2 2.82 3.23 波纹管轴向刚度和临界压力测试结果 为研究波纹管的轴向补偿能力和轴向强度,对波纹管进行了轴向刚度和轴向压缩临界压力测试。试验是在拉伸试验机上进行。试验由沈阳金属研究所、沈阳化工学院等单位完成。这里将部分测试结果汇总于表2-1,以说明本案例中表1的来历。表2-2中临界压力理论值为按案例中式(3)计算值;表2-3中件号17、18、19是光滑管,其临界压力理论值是按GB 151—1999中式(44)计算。从表2-2和表2-3中可以看到:波纹管临界压力实测值与计算值之比和光管的临界压力实测值与计算值之比完全一致,且理论值小于实测值,这表明本案例关于波纹管临界压力的理论计算式是可用的。 表2-1 波纹管轴向刚度测试结果 件号波峰 外径 mm 波谷 外径 mm 管壁 厚度 mm 波厚 mm 测试 标距 mm 测试 波数 测试总 刚度 kN/mm 测试单波 刚度 kN/m m 1 31.4 25.3 0.5 15.8 345 18 0.8 14.4 2 31. 3 25.3 0.5 15.9 297 16 0.9 14.4 3 31.9 25. 4 0.8 15.8 100 4. 5 12.5 56.3 4 31.8 25.4 0.8 15.9 100 4. 5 12.5 56.3 5 31.9 25.0 1.0 15.8 100 4.5 17.5 78.8 6 31.9 25.1 1.0 15.8 100 4.5 20 90.0 7 42.6 33.7 0.5 19.8 260 10 0.59 5.90 8 42.2 33.4 0.5 19.8 265 10 0.63 6.30 9 41.8 33.6 0.8 19.3 100 4 10.0 40.0 10 41.8 33.6 0.8 19.7 100 4 10.0 40.0 11 41.8 33.3 1.0 19.8 100 4 14.25 57.0 12 41.8 33.3 1.0 19.5 100 4 13.0 52.0 表2-2 波纹管轴向压缩临界压力 件号波峰 外径 mm 波谷 外径 mm 管壁 厚度 mm 波厚 mm 测试 标距 mm 波数 测试单 波刚度 kN/mm 测试临 界压力 kN 理论临 界压力 kN 实测与 理论值 之比 13 32.0 25.2 0.7 15.5 242 10 45.0 10.5 3.53 2.97 14 32.0 25.2 0.7 15.8 240 10 40.0 10.55 3.54 2.98 15 41.9 33.5 0.85 19.6 264 10 40.0 13.5 5.82 2.32 16 41.7 33.5 0.85 19.3 263 10 40.0 16.4 5.84 2.80 表2-3 光管轴向压缩临界压力 件号管坯 外径 mm 管壁 厚度 mm 测试 标距 mm 测试总 刚度 kN/mm 测试临 界压力 kN 理论临 界压力 kN 实测与 理论值 之比 17 25.0 0.7 234 25.0 15.8 5.49 2.878 18 25.0 0.7 229 27.5 15.9 5.50 2.891 19 25.0 0.7 344 22.5 14.9 5.42 2.750 管板计算示例总结 在设计计算示例中按案例方法对两种波纹管(光管坯为φ25×0.8和φ25×0.7mm )换热器管板进行了计算。并将管板各项应力和按GB 151—1999计算的光管管板应力进行比较,列于表3-1中。从表3-1中可以看到:管板中径向应力为最大应力,不考虑温差(即1、3工况)时,波纹管管板应力约为光管管板应力的3~4倍;考虑温差(即2、4工况)时,波纹管管板应力和光管管板应力接近。这表明波纹管对管板的支撑作用相对于光管是大大降低;而温差补偿作用远大于光管,从换热管轴向应力的比较更可以说明这一点。 表3-1 波纹管和光管换热器管板应力比较 计算工况 管板径 向应力 σr MPa 管板布管区径向 应力 σr ′ MPa 管板布管区周边处剪应力 τp MPa 换热管轴向应力 σt MPa 壳体轴 向应力 σc MPa 换热管稳定许用压应力 [σ]cr MPa 1 111.6 8.7 7.36 -8.89 13.06 4.60 2 96.35 8.95 6.36 -2.06 11.28 3 142.7 31.5 -6.96 8.37 -12.35 管板兼作法兰波纹 管换热器(D i =800mm) (例题2) 4 163. 5 33.3 -7.92 15.4 6 -14.1 1 31.64 0.198 5.345 -6.287 9.717 64.5 2 61.67 -3.104 -8.44 127.3 -15.34 3 37.99 -2.049 -2.19 18.31 12.43 管板兼作法兰光管 换热器 (D i =800mm) (对应例题2) 4 115.4 -6.04 -14.4 5 154.8 -9.84 1 63.11 24.97 6.49 -7.73 10.73 18.6 2 21.94 12.6 2.266 7.58 3.238 3 66.16 26.4 -6.67 39.67 -9.47 管板不兼作法兰波纹管换热器 (D i =1000mm) (例题1) 4 106.7 38.34 -10.7 54.82 -15.27 1 19.5 -3.11 4.73 -12.9 7.94 64.5 2 91.14 50.04 -15.87 110.9 -26.65 3 26.36 6.04 -6.10 19.93 14.01 管板不兼作法兰光 管换热器 (D i =1000mm) (对应例题1) 4 135.1 59.18 -26.7 143.8 -20.58 波纹换热管外表面积计算 取一个波距波纹管结构尺寸如附图1所示。 附图1 单波距波纹管结构尺寸 单波距波纹管外表面积由两部分组成,波纹管园弧部分表面积为A1;直边段部分外表面积为A2;则总面积为A=A1+A2;A2=πd1(F-2f);A1=πD m l 其中: D m——为平均直径,D m=(d1+d2)/2, mm; l——为波纹园弧长度,l=Rθ,mm; d1——波谷外直径(管坯外直径),mm; d2——波峰外直径(管坯外直径),mm; f——半波宽,mm; F——波距,mm; h——波高,h=( d2 - d1)/2,mm; R——波纹园弧半径,R=(f2+h2)/2h,mm; θ——波纹园弧园心角, θ=2arcsin (f/R),弧度; 在本案例直径范围内,一般2f=0.6~0.65d1,F=0.8~0.9 d1。 案例表3-1中的外表面积值是根据实验用试件尺寸,对于Φ32/Φ25的波纹管取2f=0.63d1,F=0.88d1; 对于Φ42/Φ33的波纹管取2f=0.6d1,F=0.8d1;按上述方法计算而得。 列管式换热器的设计计算 晨怡热管2008-9-49:49:33 1.流体流径的选择 哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例) (1)不洁净和易结垢的流体宜走管内,以便于清洗管子。 (2)腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。 (3)压强高的流体宜走管内,以免壳体受压。 (4)饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。 (5)被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。 (6)需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。 (7)粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。 2.流体流速的选择 增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。 此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。 3.流体两端温度的确定 若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。为了节省水量,可使水的出口温度提高些,但传热面积就需要加大;为了减小传热面积,则要增加水量。两者是相互矛盾的。一般来说,设计时可采取冷却水两端温差为5~10℃。缺水地区选用较大的温度差,水源丰富地区选用较小的温度差。 4.管子的规格和排列方法 选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。易结垢、粘度较大的液体宜采用较大的管径。我国目前试用的列管式换热器系列标准中仅有 φ25×2.5mm及φ19×mm两种规格的管子。 管长的选择是以清洗方便及合理使用管材为原则。长管不便于清洗,且易弯曲。一般出厂的标准钢管长为6m,则合理的换热器管长应为1.5、2、3或6m。系列标准中也采用这四种管长。此外,管长和壳径应相适应,一般取L/D为4~6(对直径小的换热器可大些)。 如前所述,管子在管板上的排列方法有等边三角形、正方形直列和正方形错列等,如第 管壳式换热器的设计和选用的计算步骤 设有流量为m h的热流体,需从温度T1冷却至T2,可用的冷却介质入口温度t1,出口温度选定为t2。由此已知条件可算出换热器的热流量Q和逆流操作的平均推动力 。根据传热速率基本方程: 当Q和已知时,要求取传热面积A必须知K和则是由传热面积A的大小和换热器 结构决定的。可见,在冷、热流体的流量及进、出口温度皆已知的条件下,选用或设计换热器必须通过试差计算,按以下步骤进行。 初选换热器的规格尺寸 初步选定换热器的流动方式,保证温差修正系数大于0.8,否则应改变流动方式,重 新计算。计算热流量Q及平均传热温差△t m,根据经验估计总传热系数K估,初估传热面积A 选取管程适宜流速,估算管程数,并根据A估的数值,确定换热管直径、长度及排列。 计算管、壳程阻力在选择管程流体与壳程流体以及初步确定了换热器主要尺寸的基础上,就可以计算管、壳程流速和阻力,看是否合理。或者先选定流速以确定管程数N P和折流板间距B再计算压力降是否合理。这时N P与B是可以调整的参数,如仍不能满足要求,可另选壳径再进行计算,直到合理为止。 核算总传热系数 分别计算管、壳程表面传热系数,确定污垢热阻,求出总传系数K计,并与估算时所取用的传热系数K估进行比较。如果相差较多,应重新估算。 计算传热面积并求裕度 根据计算的K计值、热流量Q及平均温度差△t m,由总传热速率方程计算传热面积A0,一般应使所选用或设计的实际传热面积A P大于A020%左右为宜。即裕度为20%左右,裕度的计算式为: 某有机合成厂的乙醇车间在节能改造中,为回收系统内第一萃取塔釜液的热量,用其釜液将原料液从95℃预热至128℃,原料液及釜液均为乙醇,水溶液,其操作条件列表如下: 表4-18设计条件数据 第2章工艺计算 2.1设计原始数据 表2—1 2.2管壳式换热器传热设计基本步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)由热平衡计算的传热量的大小,并确定第二种换热流体的用量。 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取管径和管内流速 (7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核 (8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍 l (9)选取管长 (10)计算管数 N T (11)校核管内流速,确定管程数 (12)画出排管图,确定壳径 D和壳程挡板形式及数量等 i (13)校核壳程对流传热系数 (14)校核平均温度差 (15)校核传热面积 (16)计算流体流动阻力。若阻力超过允许值,则需调整设计。 2.3 确定物性数据 2.3.1定性温度 由《饱和水蒸气表》可知,蒸汽和水在p=7.22MPa、t>295℃情况下为蒸汽,所以在不考虑开工温度、压力不稳定的情况下,壳程物料应为蒸汽,故壳程不存在相变。 对于壳程不存在相变,其定性温度可取流体进出口温度的平均值。其壳程混合气体的平均温度为: t=420295 357.5 2 + =℃(2-1) 管程流体的定性温度: T=310330 320 2 + =℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据。 2.3.2 物性参数 管程水在320℃下的有关物性数据如下:【参考物性数据无机表1.10.1】 表2—2 壳程蒸气在357.5下的物性数据[1]:【锅炉手册饱和水蒸气表】 表2—3 2.4估算传热面积 2.4.1热流量 管壳式换热器传热设计说明书 设计一列管试换热器,主要完成冷却水——过冷水的热量交换设计压力为管程 1.5MPa (表压),壳程压力为0.75MPa(表压),壳程冷却水进,出口温度分别为20℃和50℃,管程过冷水进,出口温度分别为90℃和65℃管程冷水的流量为80t/h。 2、设计计算过程: (1)热力计算 1)原始数据: 过冷却水进口温度t1′=145℃; 过冷却水出口温度t1〞=45℃; 过冷却水工作压力P1=0.75Mp a(表压) 冷水流量G1=80000kg/h; 冷却水进口温度t2′=20℃; 冷却水出口温度t2〞=50℃; 冷却水工作压力P2=0.3 Mp a(表压)。改为冷却水工作压力P2=2.5 Mp 2)定性温度及物性参数: 冷却水的定性温度t2=( t1′+ t1〞)/2=(20+50)/2=35℃; 冷却水的密度查物性表得ρ2=992.9 kg/m3; 冷却水的比热查物性表得C p2=4.174 kJ/kg.℃ 冷却水的导热系数查物性表得λ2=62.4 W/m.℃ 冷却水的粘度μ2=727.5×10-6 Pa·s; 冷却水的普朗特数查物性表得P r2=4.865; 过冷水的定性温度t1=(t1?t1′′)==77.5℃; 过冷水的密度查物性表得ρ1=976 kg/m3; 过冷水的比热查物性表得C p1=4.192kJ/kg.℃; 过冷水的导热系数查物性表得λ1=0.672w/m.℃; 过冷水的普朗特数查物性表得P r2=2.312; 过冷水的粘度μ1=0.3704×10-6 Pa·s。 过冷水的工作压力P1=1.5 Mp a(表压) 3)传热量与水热流量 取定换热器热效率为η=0.98; 设计传热量: ? Q0=G1·C p1·(t1?t1′′)η×10003600 化工原理课程设计 学院: 化学化工学院 班级: | 姓名学号: 指导教师: $ 目录§一.列管式换热器 ! .列管式换热器简介 设计任务 .列管式换热器设计内容 .操作条件 .主要设备结构图 §二.概述及设计要求 .换热器概述 .设计要求 ~ §三.设计条件及主要物理参数 . 初选换热器的类型 . 确定物性参数 .计算热流量及平均温差 壳程结构与相关计算公式 管程安排(流动空间的选择)及流速确定 计算传热系数k 计算传热面积 ^ §四.工艺设计计算 §五.换热器核算 §六.设计结果汇总 §七.设计评述 §八.工艺流程图 §九.主要符号说明 §十.参考资料 : §一 .列管式换热器 . 列管式换热器简介 列管式换热器又称为管壳式换热器,是最典型的间壁式换热器,历史悠久,占据主导作用,主要有壳体、管束、管板、折流挡板和封头等组成。一种流体在关内流动,其行程称为管程;另一种流体在管外流动,其行程称为壳程。管束的壁面即为传热面。 其主要优点是单位体积所具有的传热面积大,传热效果好,结构坚固,可选用的结构材料范围宽广,操作弹性大,因此在高温、高压和大型装置上多采用列管式换热器。为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍流程度大为增加。 列管式换热器中,由于两流体的温度不同,使管束和壳体的温度也不相同,因此它们的热膨胀程度也有差别。若两流体温差较大(50℃以上)时,就可能由于热应力而引起设备的变形,甚至弯曲或破裂,因此必须考虑这种热膨胀的影响。 设计任务 ¥ 1.任务 处理能力:3×105t/年煤油(每年按300天计算,每天24小时运行) 设备形式:列管式换热器 2.操作条件 (1)煤油:入口温度150℃,出口温度50℃ (2)冷却介质:循环水,入口温度20℃,出口温度30℃ (3)允许压强降:不大于一个大气压。 备注:此设计任务书(包括纸板和电子版)1月15日前由学委统一收齐上交,两人一组,自由组合。延迟上交的同学将没有成绩。 [ .列管式换热器设计内容 1.3.1、确定设计方案 (1)选择换热器的类型;(2)流程安排 1.3.2、确定物性参数 (1)定性温度;(2)定性温度下的物性参数 1.3.3、估算传热面积 (1)热负荷;(2)平均传热温度差;(3)传热面积;(4)冷却水用量 % 1.3.4、工艺结构尺寸 (1)管径和管内流速;(2)管程数;(3)平均传热温度差校正及壳程数;(4) 标准系列化管壳式换热器的设计计算步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)计算传热量,并确定第二种流体的流量 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取经验传热系数 (7)计算传热面积 (8)查换热器标准系列,获取其基本参数 (9)校核传热系数,包括管程、壳程对流给热系数的计算。假如核算的K与原选的经验值相差不大,就不再进行校核。若相差较大,则需重复(6)以下步骤 (10)校核有效平均温度差 (11)校核传热面积 (12)计算流体流动阻力。若阻力超过允许值,则需调整设计。 非标准系列化列管式换热器的设计计算步骤 (1)了解换热流体的物理化学性质和腐蚀性能 (2)计算传热量,并确定第二种流体的流量 (3)确定流体进入的空间 (4)计算流体的定性温度,确定流体的物性数据 (5)计算有效平均温度差,一般先按逆流计算,然后再校核 (6)选取管径和管内流速 (7)计算传热系数,包括管程和壳程的对流传热系数,由于壳程对流传热系数与壳径、管束等结构有关,因此,一般先假定一个壳程传热系数,以计算K,然后再校核 (8)初估传热面积,考虑安全因素和初估性质,常采用实际传热面积为计算传热面积值的1.15~1.25倍(9)选取管长 (10)计算管数 (11)校核管内流速,确定管程数 (12)画出排管图,确定壳径和壳程挡板形式及数量等 (13)校核壳程对流传热系数 (14)校核平均温度差 (15)校核传热面积 (16)计算流体流动阻力。若阻力超过允许值,则需调整设计。 甲苯立式管壳式冷凝器的设计(标准系列) 一、设计任务 1.处理能力: 2.376×104t/a正戊烷; 2.设备形式:立式列管式冷凝器。 二、操作条件 1.正戊烷:冷凝温度51.7℃,冷凝液于饱和温度下离开冷凝器; 2.冷却介质:为井水,流量70000kg/h,入口温度32℃; 3.允许压降:不大于105Pa; 4.每天按330天,每天按24小时连续运行。 三、设计要求 选择适宜的列管式换热器并进行核算。 附:正戊烷立式管壳式冷却器的设计——工艺计算书(标准系列) 2.4 列管换热器设计示例 某生产过程中,需将6000 kg/h的油从140℃冷却至40℃,压力为0.3MPa;冷却介质采用循环水,循环冷却水的压力为0.4MPa,循环水入口温度30℃,出口温度为40℃。试设计一台列管式换热器,完成该生产任务。 1.确定设计方案 (1)选择换热器的类型 两流体温度变化情况:热流体进口温度140℃,出口温度40℃冷流体(循环水)进口温度30℃,出口温度40℃。该换热器用循环冷却水冷却,冬季操作时进口温度会降低,考虑到这一因素,估计该换热器的管壁温和壳体壁温之差较大,因此初步确定选用带膨胀节的固定管板式式换热器。 (2)流动空间及流速的确定 由于循环冷却水较易结垢,为便于水垢清洗,应使循环水走管程,油品走壳程。选用ф25×2.5的碳钢管,管内流速取u i=0.5m/s。 2.确定物性数据 定性温度:可取流体进口温度的平均值。 壳程油的定性温度为(℃) 管程流体的定性温度为(℃) 根据定性温度,分别查取壳程和管程流体的有关物性数据。 油在90℃下的有关物性数据如下: 密度ρo=825 kg/m3 定压比热容c po=2.22 kJ/(kg·℃) 导热系数λo=0.140 W/(m·℃) 粘度μo=0.000715 Pa·s 循环冷却水在35℃下的物性数据: 密度ρi=994 kg/m3 定压比热容c pi=4.08 kJ/(kg·℃) 导热系数λi=0.626 W/(m·℃) 粘度μi=0.000725 Pa·s 3.计算总传热系数 (1)热流量 Q o=W o c poΔt o=6000×2.22×(140-40)=1.32×106kJ/h=366.7(kW) (2)平均传热温差 (℃) (3)冷却水用量 (kg/h) 四、列管式换热器的工艺计算 4.1、确定物性参数: 定性温度:可取流体进口温度的平均值 壳程油的定性温度为 T=(140+40)/2=90℃ 管程流体的定性温度为 t=(30+40)/2=35℃ 根据定性温度,分别查取壳程和管程流体的有关物性数据煤油在定性温度下的物性数据: ρo=825kg/m3 μo=7.15×10-4Pa?S c po=2.22KJ/(Kg?℃) λo=0.14W/(m?℃) 循环冷却水在35℃下的物性数据: ρi=994kg/m3 C pi=4.08KJ/(kg.℃) λi=0.626W/(m.℃) μi=0.000725Pa.s 4.2、计算总传热系数: 4.2.1、热流量 m o=[(15.8×104)×103]/(300×24)=21944Kg/h Q o=m o c po t o=21944× 2.22×(140-40)=4.87×106KJ/h=1353KW 4.2.1.2、平均传热温差 4.2.1.3、冷却水用量 W i=Q o/C piΔt=4.87×106/(4.08×(40-30))=119362 Kg/h 4.2.2、总传热系数K =0.023×× × =4759W/(.℃﹚壳程传热系数:假设壳程的传热系数 污垢热阻 管壁的导热系数λ=45W/﹙m.℃﹚ 则总传热系数K为: 4.3、计算传热面积 S’=Q/(KΔt)= (1353×103)/(310×39)=111.9m2 考虑15%的面积裕度,S=1.15×S’=128.7 m2 4.4、工艺结构尺寸 4.4.1、管径和管内流速 选用φ25×2.5传热管(碳钢),取管内流速μi=1m/s 4.4.2、管程数和传热管数 管壳式换热器工艺计算软件(THecal Ver 1.3) 绿色版无需安装解压后启动 Thecal.exe 该软件是通用的管式换热器的工艺设计计算软件,其结构参数是以GB151-1999为基础,同时参照了JB/T 4174-92、JB/T 4175-92。尽管 THECAL遵守JB/T 4174-92、JB/T 4175-92 的规定,但用户可以自行修改有关的结构参数。 硬件环境: Thecal 对硬件环境没有特殊要求,建议采用486-DX66或以上的CPU。 请将显示卡的分辨率设置为800×600或以上。 软件环境: 该软件运行在中文Windows 9X环境下。推荐使用中文Windows 98。 软件安装: 运行系统盘上的 “..\THECAL\Setup.exe”,安装向导向到会引导用户顺利完成安装。 运行该软件后,首先进入数据输入界面,在管程与壳程这两个回路中,流量、进出口温度、及热负荷这七个数据中必须且仅须已知五个数据方可进行计算,也就是说需要有五个选择框被选中并填入合理的数据才能够进行计算。当选择框选择不对或数据不合理,将提示错误,可以参考右上角的图形来检查出错的原因,重新确定已知数据并输入合理的数据。 输入数据后,首先按<热平衡>按钮来建立热平衡,如果输入的数据不合理,软件即发出数据错误信息,您可以留意屏幕右上角的图形来检查数据错误的原因。 正确地建立好热平衡后,即可按<计算>按钮来进入下一个界面进行计算。 该软件提供验证、设计两种计算方式,使用<设计>时,软件会自动确定管壳式换热器的壳程内径、折流板数及间距、拉杆数、换热管根数、换热管长度及管间距等,自动计算将自动确定换热器的流程数,其结构参数一般是遵循JB/T 4174-92、JB/T 4175-92的规定。<验证>时,可以自行确定换热器的管程及壳程的所有结构参数。首先确定壳体内径,然后确定换热管的长度,再核实其他的结构参数,按<验证>来计算该换热器的传热及流阻性能情况。 按<返回>按钮返回数据输入界面, 按<打印>按钮打印计算结果,需要说明的是,该软件所输出的计算结果采用的是A4号纸,需要事先在Windows的打印机管理模块中设置好。 该软件除了提供了管式换热器工艺计算功能外,还提供了几个实用的小程序,他们是<计算器>、<万能单位换算>,这些功能可以在主菜单中的<实用程序>项下找到。 本软件没有换热器强度计算功能,而管板厚度会影响换热面积的,如果管板厚度修改后,需要重新验证该换热器的传热性能。有关管壳式换热器的强度计算可以采用化工部设备设计技术中心站的钢制压力容器设计计算软件包或其他软件。 Thecal 1.1有如下问题需要注意: 1. 换热管数会因为设计压力不同需要必要的调整。 2. 由于该版本不具备强度计算功能,同时管板的厚度会影响总换热面积(换热管的长度一定),软件中的管板厚度仅为假设值,因而当管板经过强度计算以后,需要重新核准传热面积。 3. 折流板的间距为最大的允许距离,针对不同的工艺可能需要的调整。 4. 折流板约定为切除25 %的圆缺型折流板。 5. 根据文献,管外冷凝时,不论时水平管还是垂直管,气体流速对冷凝液膜流动的影响都很小,文献中的管外冷凝的膜系数不含气体流动特性因素。 6. 软件中采用“设计”所得的结果并不一定是最佳的方案,比如,采用默认数据时,设计结果是450的壳体,2.5米的管长,管程为双流程,当然也可以采用“校核”来选择400的壳体,3米的管长,或者是500的壳体,2米管长,4流程等等。 7. “保存文件”保存的仅是设计条件,而计算的结果没有保存。 1.设计题目及设计参数 (1) 1.1设计题目:满液式蒸发器 (1) 1.2设计参数: (1) 2设计计算 (1) 2.1热力计算 (1) 2.1.1制冷剂的流量 (1) 2.1.2冷媒水流量 (1) 2.2传热计算 (2) 2.2.1选管 (2) 2.2.2污垢热阻确定 (2) 2.2.3管内换热系数的计算 (2) 2.2.4管外换热系数的计算 (3) 2.2.5传热系数 K计算 (3) 2.2.6传热面积和管长确定 (4) 2.3流动阻力计算 (4) 3.结构计算 (5) 3.1换热管布置设计 (5) 3.2壳体设计计算 (5) 3.3校验换热管管与管板结构合理性 (5) 3.4零部件结构尺寸设计 (6) 3.4.1管板尺寸设计 (6) 3.4.2端盖 (6) 3.4.3分程隔板 (7) 3.4.4支座 (7) 3.4.5支撑板与拉杆 (7) 3.4.6垫片的选取 (7) 3.4.7螺栓 (8) 3.4.8连接管 (9) 4.换热器总体结构讨论分析 (10) 5.设计心得体会 (10) 6.参考文献 (10) 1.设计题目及设计参数 1.1设计题目:105KW 满液式蒸发器 1.2设计参数: 蒸发器的换热量Q 0=105KW ; 给定制冷剂:R22; 蒸发温度:t 0=2℃,t k =40℃, 冷却水的进出口温度: 进口1t '=12℃; 出口1 t " =7℃。 2设计计算 2.1热力计算 2.1.1制冷剂的流量 根据资料【1】,制冷剂的lgp-h 图:P 0=0.4MPa ,h 1=405KJ/Kg ,h 2=433KJ/Kg , P K =1.5MPa ,h 3=h 4=250KJ/Kg ,kg m 04427.0v 3 1=,kg m v 3 400078.0= 图2-1 R22的lgP-h 图 制冷剂流量s kg s kg h h Q q m 667 .0250 4051054 10=-= -= 2.1.2冷媒水流量 水的定性温度t s =(12+7)/2℃=9.5℃,根据资料【2】附录9,ρ=999.71kg/m 3 ,c p =4.192KJ/(Kg ·K) 列管式换热器的设计计算 1.流体流径的选择 哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换 热器为例) (1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。 (2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。 (3) 压强高的流体宜走管内,以免壳体受压。 (4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。 (5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。 (6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用 多管程以增大流速。 (7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和 流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。 在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。 2. 流体流速的选择 增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。 此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准; 单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。 3. 流体两端温度的确定 若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。为了节省水量,可使水的出口温度提高些,但传热面积就需要加大;为了减小传热面积,则要增加水量。两者是相互矛盾的。一般来说,设计时可采取冷却水两端温差为5~10℃。缺水地区选用较大的温度 差,水源丰富地区选用较小的温度差。 4. 管子的规格和排列方法 选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。易结垢、粘度较大的液体宜采用较大的管径。我国目前试用的列管式换热器系列标准中仅有φ25×2.5mm及φ19×mm两种 规格的管子。 管长的选择是以清洗方便及合理使用管材为原则。长管不便于清洗,且易弯曲。一般出厂的标准钢管长为6m,则合理的换热器管长应为1.5、2、3或6m。系列标准中也采用这四种管长。此外,管长和壳径应相适应,一般取L/D为4~6(对直径小的换热器可大些)。 如前所述,管子在管板上的排列方法有等边三角形、正方形直列和正方形错列等,如第五节中图4-25所示。等边三角形排列的优点有:管板的强度高;流体走短路的机会少,且管外流体扰动较大,因而对流传热系数较高;相同的壳径内可排列更多的管子。正方形直列排列的优点是便于清洗列管的外壁,适用于壳程流体易产生污垢的场合;但其对流传热系数较正三角排列时为低。正方形错列排列则介于上述两者之间,即对流传热系数(较直列排列的)可以适当地提高。 管子在管板上排列的间距(指相邻两根管子的中心距),随管子与管板的连接方法不同而异。通常,胀管法取t=(1.3~1.5)do,且相邻两管外壁间距不应小于6mm,即t≥(d+6)。焊接法取t=1.25do。 5. 管程和壳程数的确定当流体的流量较小或传热面积较大而需管数很多时,有时会使管内流速较低,因而对流传热系数较小。为了提高管内流速,可采用多管程。但是程数过多,导致管程流体 目录 任务书 (2) 摘要 (4) 说明书正文 (5) 一、设计题目及原始数据 (5) 1.原始数据 (5) 2.设计题目 (5) 二、结构计算 (5) 三、传热计算 (7) 四、阻力计算 (8) 五、强度计算 (9) 1.冷却水水管 (9) 2.制冷剂进出口管径 (9) 3.管板 (10) 4支座 (10) 5.密封垫片 (10) 6.螺钉 (10) 6.1螺钉载荷 (10) 6.2螺钉面积 (10) 6.3螺钉的设计载荷 (10) 7.端盖 (11) 六、实习心得 (11) 七、参考文献 (12) 八、附图 广东工业大学课程设计任务书 题目名称 35KW 壳管冷凝器 学生学院 材料与能源学院 专业班级 热能与动力工程制冷xx 班 姓 名 xx 学 号 xxxx 一、课程设计的内容 设计一台如题目名称所示的换热器。给定原始参数: 1. 换热器的换热量Q= 35 kw; 2. 给定制冷剂 R22 ; 3. 制冷剂温度 t k =40℃ 4. 冷却水的进出口温度 '0132t C =" 0136t C = 二、课程设计的要求与数据 1)学生独立完成设计。 2)换热器设计要结构合理,设计计算正确。(换热器的传热计算, 换热面积计 算, 换热器的结构布置, 流体流动阻力的计算)。 3)图纸要求:图面整洁、布局合理,线条粗细分明,符号国家标准,尺寸标注规范,使用计算机绘图。 4)说明书要求: 文字要求:文字通顺,语言流畅,书写工整,层次分明,用计算机打印。 格式要求: (1)课程设计封面;(2)任务书;(3)摘要;(4)目录;(5)正文,包括设计的主要参数、热力计算、传热计算、换热器结构尺寸计算布置及阻力计算等设计过程;对所设计的换热器总体结构的讨论分析;正文数据和公式要有文献来源编号、心得体会等;(6)参考文献。 三、课程设计应完成的工作 1)按照设计计算结果,编写详细设计说明书1份; 2)绘制换热器的装配图1张,拆画关键部件零件图1~2张。 四、列管式换热器得工艺计算 4、1、确定物性参数: 定性温度:可取流体进口温度得平均值 壳程油得定性温度为 T=(140+40)/2=90℃ 管程流体得定性温度为 t=(30+40)/2=35℃ 根据定性温度,分别查取壳程与管程流体得有关物性数据煤油在定性温度下得物性数据: ρo=825kg/m3 μo=7、15×10-4Pa?S c po=2、22KJ/(Kg?℃) λo=0、14W/(m?℃) 循环冷却水在35℃下得物性数据: ρi=994kg/m3 C pi=4、08KJ/(kg、℃) λi=0、626W/(m、℃) μi=0、000725Pa、s 4、2、计算总传热系数: 4、2、1、热流量 m o=[(15、8×104)×103]/(300×24)=21944Kg/h Q o=m o c po t o=21944×2、22×(140-40)=4、87×106KJ/h=1353KW 4、2、1、2、平均传热温差 4、2、1、3、冷却水用量 W i=Q o/C piΔt=4、87×106/(4、08×(40-30))=119362 Kg/h 4、2、2、总传热系数K =0、023××× =4759W/(、℃﹚ 壳程传热系数:假设壳程得传热系数 污垢热阻 管壁得导热系数λ=45W/﹙m、℃﹚ 则总传热系数K为: 4、3、计算传热面积 S’=Q/(KΔt)= (1353×103)/(310×39)=111、9m2 考虑15%得面积裕度,S=1、15×S’=128、7 m2 4、4、工艺结构尺寸 4、4、1、管径与管内流速 选用φ25×2、5传热管(碳钢),取管内流速μi=1m/s 4、4、2、管程数与传热管数 依据传热管内径与流速确定单程传热管数 =(119362/(994×3600) 0、785×0、022×1 =106、2≈107根 按单程管计算,所需得传热管长度为 =128、7/(3、14×0、025×107)=15、32m 按单程管设计,传热管过长,宜采用多管程结构。现取传热管长L=6m,则该换热管程数为 列管式换热器的设计计算 列管式(管壳式)换热器的设计计算 1.流体流径的选择 哪一种流体流经换热器的管程,哪一种流体流经壳程,下列各点可供选择时参考(以固定管板式换热器为例) (1) 不洁净和易结垢的流体宜走管内,以便于清洗管子。 (2) 腐蚀性的流体宜走管内,以免壳体和管子同时受腐蚀,而且管子也便于清洗和检修。 (3) 压强高的流体宜走管内,以免壳体受压。 (4) 饱和蒸气宜走管间,以便于及时排除冷凝液,且蒸气较洁净,冷凝传热系数与流速关系不大。 (5) 被冷却的流体宜走管间,可利用外壳向外的散热作用,以增强冷却效果。 (6) 需要提高流速以增大其对流传热系数的流体宜走管内,因管程流通面积常小于壳程,且可采用多管程以增大流速。 (7) 粘度大的液体或流量较小的流体,宜走管间,因流体在有折流挡板的壳程流动时,由于流速和流向的不断改变,在低Re(Re>100)下即可达到湍流,以提高对流传热系数。 在选择流体流径时,上述各点常不能同时兼顾,应视具体情况抓住主要矛盾,例如首先考虑流体的压强、防腐蚀及清洗等要求,然后再校核对流传热系数和压强降,以便作出较恰当的选择。 2. 流体流速的选择 增加流体在换热器中的流速,将加大对流传热系数,减少污垢在管子表面上沉积的可能性,即降低了污垢热阻,使总传热系数增大,从而可减小换热器的传热面积。但是流速增加,又使流体阻力增大,动力消耗就增多。所以适宜的流速要通过经济衡算才能定出。 此外,在选择流速时,还需考虑结构上的要求。例如,选择高的流速,使管子的数目减少,对一定的传热面积,不得不采用较长的管子或增加程数。管子太长不易清洗,且一般管长都有一定的标准;单程变为多程使平均温度差下降。这些也是选择流速时应予考虑的问题。 3. 流体两端温度的确定 若换热器中冷、热流体的温度都由工艺条件所规定,就不存在确定流体两端温度的问题。若其中一个流体仅已知进口温度,则出口温度应由设计者来确定。例如用冷水冷却某热流体,冷水的进口温度可以根据当地的气温条件作出估计,而换热器出口的冷水温度,便需要根据经济衡算来决定。为了节省水量,可使水的出口温度提高些,但传热面积就需要加大;为了减小传热面积,则要增加水量。两者是相互矛盾的。一般来说,设计时可采取冷却水两端温差为5~10℃。缺水地区选用较大的温度差,水源丰富地区选用较小的温度差。 4. 管子的规格和排列方法 选择管径时,应尽可能使流速高些,但一般不应超过前面介绍的流速范围。易结垢、粘度较大的液体宜采用较大的管径。我国目前试用的列管式换热器系列标准中仅有φ25×2.5mm及φ19×mm两种规格的管子。 管长的选择是以清洗方便及合理使用管材为原则。长管不便于清洗,且易弯曲。一般出厂的标准钢管长为6m,则合理的换热器管长应为1.5、2、3或6m。系列标准中也采用这四种管长。此外,管长和壳径应相适应,一般取L/D为4~6(对直径小的换热器可大些)。 如前所述,管子在管板上的排列方法有等边三角形、正方形直列和正方形错列等,如第五节中图4-25所示。等边三角形排列的优点有:管板的强度高;流体走短路的机会少,且管外流体扰动较大,因而对流传热系数较高;相同的壳径内可排列更多的管子。正方形直列排列的优点是便于 管壳式换热器课程设计 一、管壳式换热器的介绍 管壳式换热器是目前应用最为广泛的换热设备,它的特点是结构坚固、可靠高、适应性广、易于制造、处理能力大、生产成本低、选用的材料范 围广、换热面的清洗比较方便、高温和高压下亦能应用。但从传热效率、结构的紧凑性以及位换热面积所需金属的消耗量等方面均不如一些新型 高效率紧凑式换热器。管壳式换热器结构组成:管子、封头、壳体、接管、 管板、折流板;如图1-1所示。根据它的结构特点,可分为固定管板式、 浮头式、U形管式、填料函和釜式重沸器五类。 二、换热器的设计 2.1设计参数 参数名称壳程管程 设计压力(MPa) 2.6 1.7 操作压力(MPa) 2.2 1.0/0.9(进口/出口) 设计温度(℃) 250 75 操作温度(℃) 220/175(进口、出口) 25/45(进口/出口) 流量(Kg/h) 40000 选定 物料(-)石脑油冷却水 程数(个) 1 2 腐蚀余度(mm) 3 - 2.2设计任务 1. 根据传热参数进行换热器的选型和校核 2.对换热器主要受压原件进行结构设计和强度校核,包括筒体、前端封头管箱、外头盖、封头、法兰、管板、支座等。 3.设计装配图和重要的零件图。 2.3热工设计 2.3.1基本参数计算 2.3.1.1估算传热面积 -=220-45=175 -=175-25=150 因为,所以采用对数平均温度差 算术平均温度差:= P= R= 查温差修正系数表得 因此平均有效温差为0.82 放热量 考虑换热器对外界环境的散热损失,则热流体放出的热量将大于冷流体吸收的热量,即: 取热损失系数,则冷流体吸收的热量: 由可的水流量: ==31372.8 这里初估K=340W/(),由稳态传热基本方程得传热面积: =16.55 2.3.1.2由及换热器系列标准,初选型号及主要结构参数 选取管径卧式固定管板式换热器,其参数见上表。从而查《换热器设计手 册》表1-2-7,即下表 公称直径管程数管子根数中心排管管程流通换热面积换热管长 换热管排列规格及排列形式: 换热管外径壁厚:d=50mm 排列形式:正三角形 管间距: =32mm 折流板间距: 2.1.1.3实际换热面积计算 实际换热面积按下式计算 2.2计算总传热系数,校核传热面积 总传热系数的计算 式中:——管外流体传热膜系数,W/(m2·K); ——管内流体传热膜系数,W/(m2·K); 河南理工大学课程设计管壳式换热器设计 学院:机械与动力工程学院 专业:热能与动力工程专业 班级:11-02班 学号: 姓名: 指导老师: 小组成员: 目录 第一章设计任务书 (1) 第二章管壳式换热器简介 (2) 第三章设计方法及设计步骤 (4) 第四章工艺计算 (5) 4.1 物性参数的确定 (5) 4.2核算换热器传热面积 (6) 4.2.1传热量及平均温差 (6) 4.2.2估算传热面积 (8) 第五章管壳式换热器结构计算 (10) 5.1换热管计算及排布方式 (10) 5.2壳体内径的估算 (12) 5.3进出口连接管直径的计算 (13) 5.4折流板 (13) 第六章换热系数的计算 (19) 6.1管程换热系数 (19) 6.2 壳程换热系数 (19) 第七章需用传热面积 (22) 第八章流动阻力计算 (24) 8.1 管程阻力计算 (24) 8.2 壳程阻力计算 (25) 总结 (27) 第一章设计任务书 煤油冷却的管壳式换热器设计:设计用冷却水将煤油由140℃冷却冷却到40℃的管壳式换热器,其处理能力为10t/h,且允许压强降不大于100kPa。 设计任务及操作条件 1、设备形式:管壳式换热器 2、操作条件 (1)煤油:入口温度140℃,出口温度40℃ (2)冷却水介质:入口温度26℃,出口温度40℃ 第二章管壳式换热器简介 管壳式换热器是在石油化工行业中应用最广泛的换热器。纵然各种板式换热器的竞争力不断上升,管壳式换热器依然在换热器市场中占主导地位。目前各国为提高这类换热器性能进行的研究主要是强化传热,提高对苛刻的工艺条件和各类腐蚀介质适应性材料的开发以及向着高温、高压、大型化方向发展所作的结构改进。 强化传热的主要途径有提高传热系数、扩大传热面积和增大传热温差等方式,其中提高传热系数是强化传热的重点,主要是通过强化管程传热和壳程传热两个方面得以实现。目前,管壳式换热器强化传热方法主要有:采用改变传热元件本身的表面形状及表面处理方法,以获得粗糙的表面和扩展表面;用添加内物的方法以增加流体本身的绕流;将传热管表面制成多孔状,使气泡核心的数量大幅度增加,从而提高总传热系数并增加其抗污垢能力;改变管束支撑形式以获得良好的流动分布,充分利用传热面积。 管壳式热交换器(又称列管式热交换器)是在一个圆筒形壳体内设置许多平行管子(称这些平行的管子为管束),让两种流体分别从管内空间(或称管程)和管外空间(或称壳程)流过进行热量交换。 在传热面比较大的管壳式热交换器中,管子根数很多,从而壳体直径比较大,以致它的壳程流通截面大。这是如果流体的容积流量比较小,使得流速很低,因而换热系数不高。为了提高流体的流速,可在管外空间装设与管束平行的纵向隔板或与管束垂直的折流板,使管外流体在壳体内曲折流动多次。因装置纵向隔板而使流体来回流动的次数,称为程数,所以装了纵向隔板,就使热交换器的管外空间成为多程。而当装设折流板时,则不论流体往复交错流动多少次,其管外空间仍以单程对待。 管壳式热交换器的主要优点是结构简单,造价较低,选材范围广,处理能力大,还能适应高温高压的要求。虽然它面临着各种新型热交换器的挑战,但由于它的高度可靠性和广泛的适应性,至今仍然居于优势地位。 由于管内外流体的温度不同,因之换热器的壳体与管束的温度也不同。如果两流体温度相差较大,换热器内将产生很大的热应力,导致管子弯曲、断裂或从管板上拉脱。因此,当管束与壳体温度差超过50℃时,需采取适当补偿措施, 河南理工大学课程设计 管壳式换热器设计 学院:机械与动力工程学院专业:热能与动力 工程专业班级:11-02 班 学号: 姓名:指导老师: 小组成员: 目录 第一章设计任务书 (1) 第二章管壳式换热器简介 (2) 第三章设计方法及设计步骤 (4) 第四章工艺计算 (5) 物性参数的确定. (5) 核算换热器传热面积. (6) 传热量及平均温差 (6) 估算传热面积 (8) 第五章管壳式换热器结构计算 (10) 换热管计算及排布方式. (10) 壳体内径的估算. (12) 进出口连接管直径的计算. (13) 折流板 (13) 第六章换热系数的计算 (19) 管程换热系数. (19) 壳程换热系数. (19) 第七章需用传热面积 (22) 第八章流动阻力计算 (24) 管程阻力计算. (24) 壳程阻力计算. (25) 总结 (27) 第一章设计任务书 煤油冷却的管壳式换热器设计:设计用冷却水将煤油由140℃冷却冷却到40℃的管壳式换热器,其处理能力为10t/h ,且允许压强降不大于100kPa。设计任务及操作条件 1 、设备形式:管壳式换热器 2 、操作条件 (1)煤油:入口温度140℃,出口温度40℃ (2)冷却水介质:入口温度26℃,出口温度40℃ 第二章管壳式换热器简介 管壳式换热器是在石油化工行业中应用最广泛的换热器。纵然各种板式换热器的竞争力不断上升,管壳式换热器依然在换热器市场中占主导地位。目前各国为提高这类换热器性能进行的研究主要是强化传热,提高对苛刻的工艺条件和各类腐蚀介质适应性材料的开发以及向着高温、高压、大型化方向发展所作的结构改进。 强化传热的主要途径有提高传热系数、扩大传热面积和增大传热温差等方式,其中提高传热系数是强化传热的重点,主要是通过强化管程传热和壳程传热两个方面得以实现。目前,管壳式换热器强化传热方法主要有:采用改变传热元件本身的表面形状及表面处理方法,以获得粗糙的表面和扩展表面;用添加内物的方法以增加流体本身的绕流;将传热管表面制成多孔状,使气泡核心的数量大幅度增加,从而提高总传热系数并增加其抗污垢能力;改变管束支撑形式以获得良好的流动分布,充分利用传热面积。 管壳式热交换器(又称列管式热交换器)是在一个圆筒形壳体内设置许多平行管子(称这些平行的管子为管束),让两种流体分别从管内空间(或称管程)和管外空间(或称壳程)流过进行热量交换。 在传热面比较大的管壳式热交换器中,管子根数很多,从而壳体直径比较大,以致它的壳程流通截面大。这是如果流体的容积流量比较小,使得流速很低,因而换热系数不高。为了提高流体的流速,可在管外空间装设与管束平行的纵向隔板或与管束垂直的折流板,使管外流体在壳体内曲折流动多次。因装置纵向隔板而使流体来回流动的次数,称为程数,所以装了纵向隔板,就使热交换器的管外空间成为多程。而当装设折流板时,则不论流体往复交错流动多少次,其管外空间仍以单程对待。 管壳式热交换器的主要优点是结构简单,造价较低,选材范围广,处理能力大,还能适应高温高压的要求。虽然它面临着各种新型热交换器的挑战,但由于它的高度可靠性和广泛的适应性,至今仍然居于优势地位。 由于管内外流体的温度不同,因之换热器的壳体与管束的温度也不同。如果两流体温度相差较大,换热器内将产生很大的热应力,导致管子弯曲、断裂或从管板上拉脱。因此,当管束与壳体温度差超过50℃时,需采取适当补偿措施,以消除或减少热应力。根据所采用的补偿措施,管壳式换热器可以分为以下几种:固定管板式换热器、浮头式换热器、U形管式换热器、双重管式换热器及填料函式换热器。列管式换热器的设计计算

管壳式换热器的设计和选用的计算步骤

换热器计算步骤

管壳式换热器传热计算示例(终-)---用于合并

列管式换热器的设计

标准系列化管壳式换热器的设计计算步骤(精)

列管式换热器的设计计算

列管式换热器的计算

管壳式换热器工艺计算软件(THecal Ver 1.3)

管壳式换热器设计说明书

列管式换热器的设计计算

管壳式换热器设计讲解

列管式换热器的计算

管壳式热交换器计算

管壳式换热器课程设计

管壳式换热器设计课程设计1

管壳式换热器设计课程设计