深孔钻加工常见问题的解决方案

【首席技术支持赖永智;整理校对张艳雷技术指导总工程师张刚、张杰;】【出于对客户的尊重及隐私保密,文中案例所涉及公司名称及油品牌号全部隐去】

摘要:深孔钻工艺分析;当前匹配油品常见问题及相应对策;硫化添加剂的筛选

关键词:“四球机-线性理论”;深孔钻切削油;非活性;硫化脂肪酸酯;硫化猪油;硫化烯烃;

在现代机械加工中,通常把加工孔深与孔径之比大于6的孔称为深孔。深孔钻切削力

分布均匀,分屑、断屑性能好,钻削平稳可靠,钻削出的深孔直线性好,是机加工发展中不

可忽略的一环。

一、加工工艺分析

深孔钻削加工时,散热和排屑困难,且因钻杆细长而刚性差,易产生弯曲和振动。一般都

要借助压力冷却系统解决冷却和排屑,如果润滑冷却介质选用不当,则很容易出现以下问题:

1.烟雾大

2.排屑不顺畅

3.钻头磨损快

市场上深孔钻切削油种类繁多,和传统切削油相比,配方基本一样,只是粘度上有所区别。面对这些问题,我们只要科学的分析各个工艺的加工特点,清晰的了解氯、磷、硫三大

极压抗磨添加剂的作用机理,就能够做到在金属加工各工艺中扬长避短、准确运用。

深孔钻削虽然属于切削工艺,但和传统切削又有所不同,在实践当中发现:传统切削在

加工时,多把刀具同时工作,各个进程的扭矩不同。而深孔钻削在加工初期,钻头和工件一

接触,压力就达到2000N左右,温度瞬时增高,要求所选油品粘度要低,渗透性要好,冷却

性要好、排屑要顺畅;加工结束时压力大约在4000N左右,如果所选油品的极压值(PD)

低于4000N或者油品中极压剂释放速度慢的话,那么冒烟、钻头磨损快就是必然的了,所以

选择的极压剂只要粘度低、极压抗磨性高,运用“亿达渤润-线性理论”①

,检测油品在

2000N—4000N这个关键作用区间能否迅速释放就可以了。

二、添加剂的选择

随着金属加工工艺不断的发展,硫化极压抗磨添加剂在金属加工油领域的主导地位越来越明显,可满足深孔钻工艺要求的硫化极压抗磨添加剂并不多见。亿达渤润石化经过大量的四球数据分析、多年的一线操作经验积累以及终端使用客户的良好反馈,确定YD-3015(硫化

脂肪酸酯)是调和深孔钻切削油最理想、最有效的硫化添加剂。

深孔钻加工工艺,选用国标石蜡基基础油,YD-3015只需添加4%~7%(与所选基础油

的“感受性”②

有关,),粘度调整到10~15

③

(40℃为准),不需再复配其他极压抗磨添加剂,

足以满足生产。

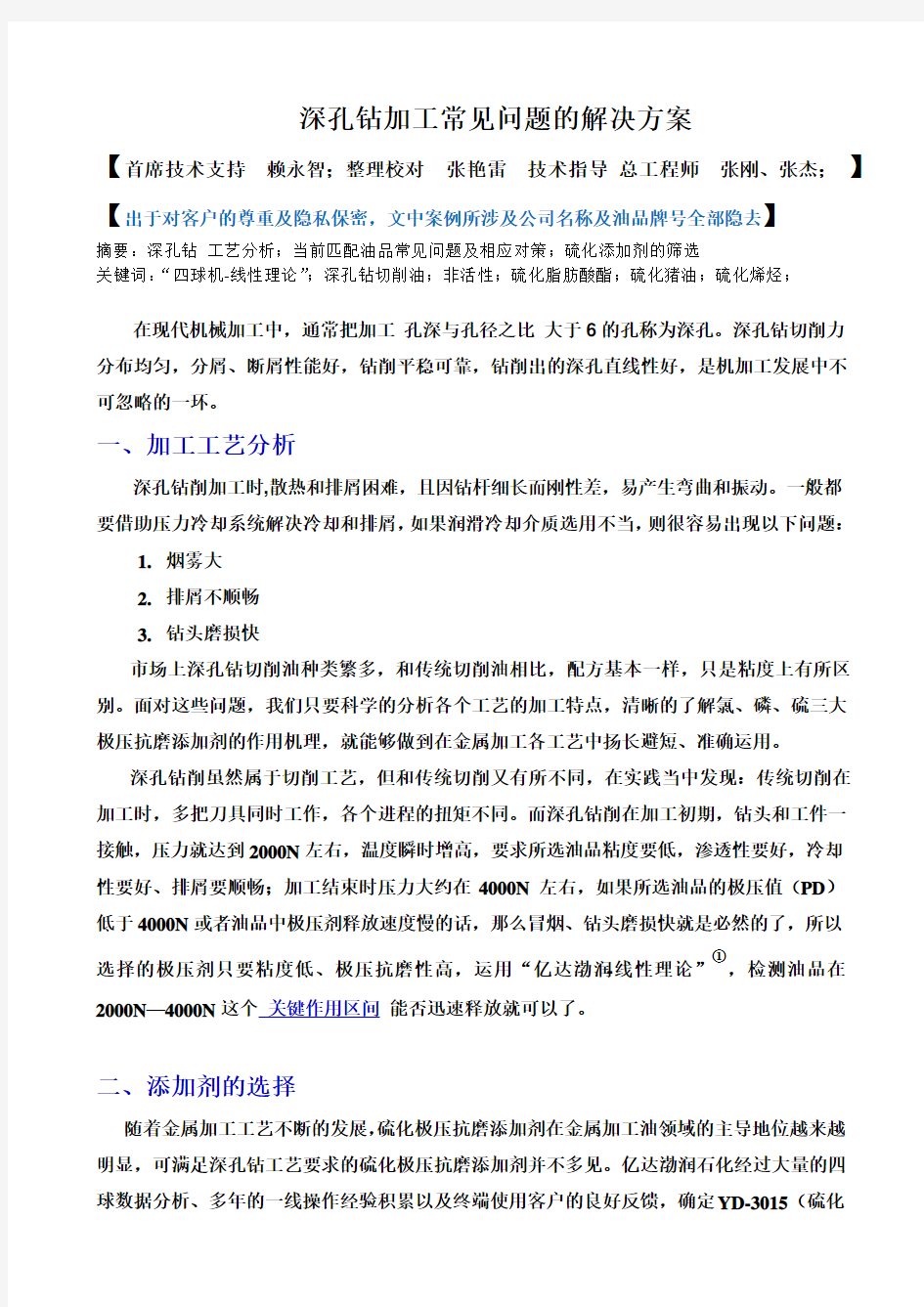

附图是以YD-3015调和的深孔钻切削油和某进口品牌深孔钻切削油(2000N---4000N关键作用区间)的四球数据图

YD-3015 6% + 汉地阳光70N 余量

1.5s以前,油品的物理油膜承受了2000N的力,1.5s—4.5s

这个区间物理油膜失效而化学油膜尚未完全形成,这个波

动是整个润滑过程最为薄弱的环节,也是磨斑形成的阶段,

4.5s以后,硫化膜形成,曲线平稳

这个波动是四球形成磨斑时,四球机液

压系统自动补偿实验力;磨斑形成后,

实验力回复恒定,曲线也就趋于平稳。

摩擦力:12,5

磨斑:0.8mm

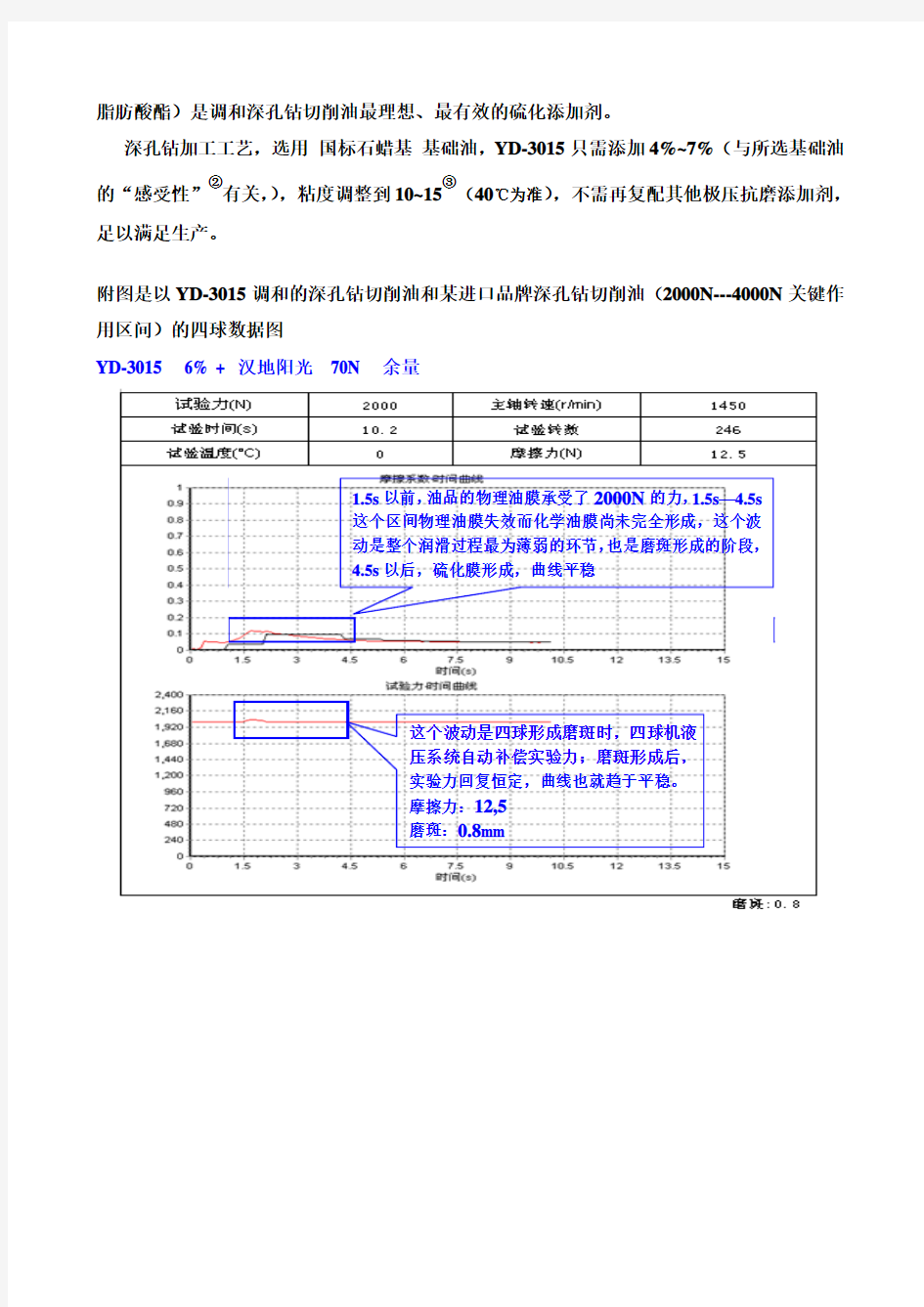

此压力下,摩擦系数、摩擦力不再显示,曲

线平稳,四球一接触,就达到了硫的释放条

件,化学保护膜迅速形成

磨斑:0.95mm

随压力、温度增大,硫的释放越来越明显,此处波

动越小,时间越短说明油品性能越好

磨斑:1.12mm

某进口品牌深孔钻切削油

2000N 的压力下,摩擦力曲线先有一个小的峰值,随即再次上升,说明当前的温度达不到油品中有效成分完全释放的条件,摩擦力持续上升,以便积聚足够的温度,直到实验结束,摩擦力都保持上升的趋势,说明有效成分还未完全释放,磨斑主要是在这个阶段形成的;

平均摩擦力:15.496N ; 峰值:20N 磨斑:

0.99mm

随压力、温度增大,硫的释放越来越明显,

此处波动越小,时间越短说明油品性能越好

磨斑:1.31mm

三、总结

亿达渤润石化从油品使用者的角度出发,总结出了深孔钻切削油的配方体系,颠覆了原有深孔钻切削油的配伍方案,最终被广大调和企业及终端客户认同并采用,帮助大家达成了降本提效的目标。并制定了相关深孔钻切削油的质量检测标准,此标准对整个金属加工行业发展具有重要的指导意义,是油品开发、油品质量提升、加工效率提高的标杆。

备注:

①“亿达渤润-线性理论”在《润滑油品导购》2015年第四期<“亿达渤润-线性理论”在金属加工油领域的重要意义>一文中有详细介绍。

②感受性:基础油与添加剂、添加剂与添加剂分别复配后,起到增效或减效的作用。

---在《润滑油品导购》2015年第三期“金属加工油之油溶性差的问题及其解决方法”一文中有相

关介绍。

③最终深孔钻油品的粘度要根据实际工件的加工孔径进行调整,孔径越小,粘度越小;孔径越大,粘度适当增大。

---沧州市亿达渤润石化有限公司

装配式组合深孔钻加工中几点问题的研究 L—Z217~2000深孔钻床在钻深孔作业时,卷屑容易缠绕在刀具上,并将刀具挤死,甚至撞弯刀杆,增加净误差,提高热误差,导致工件报废,并给工作人员和机床操作人员带来工作危险,本文针对这种情况,结合对切削理论系统分析,确定了通过引进并装配式复合刀具进行切削试验,结合实际对L—Z217~2000深孔钻床进行改良的尝试和探讨从而决定刀具最佳几何参数以及最理想的工艺系统、切削参数,有效改善并解决了断屑、排屑的处理和刀片磨损严重的问题。从而改良切削工艺,提高刀具寿命,节约了加工成本,提高产品加工质量。 标签:深孔钻削扁钻切削参数 0 引言 L—Z217x2000卧式深孔钻床一般装配传统“外排屑高速钢扁钻”。加工中由于有时断屑不够灵敏。经常生成带状切屑并发生带状切屑缠绕到刀具上挤死刀具甚至撞弯刀杆,致使工件报废和为工作人员带来安全隐患。为了避免这种现象和改善断屑情况,尝试了引进了美国肯纳公司装配式组合刀具,但是投入使用后发现刀具磨损严重。而且因为无法打磨机夹镀钛合金刀块的刀刃,在刀顿的时候只能更换新刀块.增加了加工成本昂贵,本文主要在提高刀具寿命和合理使用刀具展开讨论。 1 思路与方法 通过结合理论分析与实际工艺试验,对工艺进行探索和改进并针对性地对新形刀具的断屑、排屑原理及其过度磨损原因进行分析,并且进行改进。主要步骤分为:①刀具几何结构及钻削作业过程中的所受外力的力学分析:②判定刀具以何种形式磨损:③在不同切削参数下进行试验并记录的试验数据;④得出结论,制定相应改进措施和方案。 2 理论分析 2.1 刀具的几何结构和所受外力分析 新引进的进口刀体钻头装配有“镀钛层的硬质合金”刀块。如图1。 新型装配式刀具在几何结构上相当于结合了麻花钻和深孔扁钻的组合刀具。在刀体中心处安装了定心钻(直径为10)可承受部分切削力并提高定位精度,然后在刀体的左右两侧呈不对称结构的装有4片硬质合金。通过刀体对刀片产生夹持和定位作用当硬质合金刀片磨损后,可通过调整顶丝和楔块延伸刀片,刀片则可以再次使用使用;由于两侧刀片的排列相对于几何中心并不对称,使切屑在两侧受力不均匀,易于断裂而形成较小的切屑,使排屑顺畅的同时非对称排列还可以使切削时的径向力在刀刃上的径向力也可以得到较合理的平衡,散热条件好

此程序适用于加工中心深孔钻削;可用绝对和增量两种编程方式; G98(G99) G90(G91) G65(G66) P1 L_ X_ Y_ Z_ R_ Q_ D_ H_ F_ ; L_ :指定固定循环的次数,增量时可指定多个孔的加工; X_ Y_:孔位坐标; Z_:为孔底坐标,增量时为孔底位置相对于H点平面的坐标; R_:为R点平面,增量时为相对于初始点的坐标; Q_:为钻孔过程中每次最小的进给量; D_:为钻孔过程中最大的进给量; H_:为钻削过程中是否退出R点的分界线; F_:进给速度; O1; #33=#5003 ; #32=#4003 ; #31=#4010 ; #27=0.12 ; N10 ; G00 X#24 Y#25 ; IF[#32EQ90] GOTO20 ; #30=#33+#18 ; #29=#30+#11 ; #28=#29+#26 ; GOTO30 ; N20 ; #30=#18 ; #29=#11 ; #28=#26 ; N30 ; #10=1. ; G00 G90 Z#30 ; #1=1. ; #2=2. ; N40 ; #1=2*#1; #2=#2/2 ; #100=#17*#10 ; #12=#30-[#7-#17]*#2*[#1-1.]-#100 ; IF[#12LE#28] GOTO60 ; G01G90Z#12F#9 ; IF[#12LT#29] GOTO50 ; G00Z[#12+#27] ; #10=#10+1. ; GOTO40 ; N50 ;

G00Z#30 ; Z[#12+#27] ; #10=#10+1. ; GOTO40 ; N60 ; G01G90Z#28F#9 ; IF[#31EQ98]GOTO70; G00G90Z#30 ; GOTO80 ; N70 ; G00Z#33 ; N80 ; G#32G#31 ; M99 ;

第九章钻削加工 钻床是加工内孔的机床,是用钻头在实体材料上加工孔,主要用于加工外形复杂,没有对称旋转轴线的工件,如杠杆、盖板、箱体、机架等零件上的单孔或孔系。钻孔属粗加工。·钻削加工的工艺特点 (1)钻头在半封闭的状态下进行切削的,切削量大,排屑困难。 (2)摩擦严重,产生热量多,散热困难。 (3)转速高、切削温度高,致使钻头磨损严重。 (4)挤压严重,所需切削力大,容易产生孔壁的冷作硬化。 (5)钻头细而悬伸长,加工时容易产生弯曲和振动。 (6钻孔精度低,尺寸精度为IT13~IT10,表面粗糙度Ra为12.5~6.3μm。 ·钻削加工的工艺范围 钻削加工的工艺范围较广,在钻床上采用不同 的刀具,可以完成钻中心孔、钻孔、扩孔、铰孔、 攻螺纹、锪埋头孔和锪凸台端面等,如图所示。在 钻床上钻孔精度低,但也可通过钻孔----扩孔---- 铰孔加工出精度要求很高的孔(IT6~IT8,表面粗 糙度为1.6~0.4μm),还可以利用夹具加工有位置 要求的孔系。 在钻床上加工时,工件固定不动,刀具作旋转 运动(主运动)的同时沿轴向移动(进给运动)。 第一节钻床 钻床的主要类型有:台式钻床、立式钻床、摇臂钻床、铣钻床和中心孔钻床等。钻床的主参数一般为最大钻孔直径。 一、立式钻床 立式钻床是钻床中应用较广的一种,其特点是主轴轴线垂直 布置,且位置固定,需调整工件位置,使被加工孔中心线对准刀 具的旋转中心线。由刀具旋转实现主运动,同时沿轴向移动作进 给运动。因此,立式钻床操作不便,生产率不 高。适用于单件小批生产中加工中小型零件。 ·立式钻床的传动原理 主运动:单速电动机经齿轮分级变速机构 传动;主轴旋转方向的变换,靠电动机正反转

深孔钻床是指在进行深孔钻孔工序过程中专门使用的机床设备。深孔钻床加工适用范围广,具有高刚性、高精度、高速度、高效率、高可靠性、大扭矩等特点。使用深孔钻机床孔钻可以节省工艺装备,缩短生产工艺周期,保证制品加工质量,提高生产效率。 1、机床的床身是由超强钢制造的,所以比较坚固而且还耐用;同时还使用了台湾的大功率变频电机,这样能是机床的性能更加的稳定,操作也更简单。 2、安装了比较先进的机床数控系统,具有单独的人工智能界面,操作更简

单,精度也很高。 3、机床还采用了珠丝杆和导轨,可以满足机床加工时的高精度的要求;还采用了高压齿轮泵,可以自行的调节合适的流量和压力。 4、机床自身还具有四个支撑架,这样可以提高深孔钻加工的进级速度和精度,还有很好的冷却装置。 深孔钻床是一种高精度、高效率、高自动化的深孔加工专用机床,依靠先进的孔加工技术(枪钻、BTA钻、喷吸钻等),通过一次连续的钻削即可达到一般需钻、扩、铰工序才能达到的加工精度和表面粗糙度。加工孔孔径尺寸精度:IT7~IT11;加工孔偏斜度:≤0.5~1/1000(加工孔深);加工孔表面光洁度:Ra0.2~6.3um。 深孔钻在工作时要留心的一些问题对于很多深孔钻的工作人员来说,在正式工作的时候是有很多需要注意的地方,一些相关的小知识的学习也是必不可少的。尤其是一些深孔钻在工作的时候需要注意的问题,更是需要格外的去了解一下。 1.经验的培养

这一点是没有什么马上就可以学会的办法的,只能靠实际操作慢慢的体会。毕竟很多时候深孔钻的工作是没有办法直接看到的,只能通过听声音,看振动等方法以经验和感觉来进行判断。 2.问题的分析 在很多时候深孔钻的工作都有可能会出现一些问题,可能是深孔钻本身工艺品质等方面的问题,也有可能是操作的问题,这些都需要工作人员在最短的时间里面做出判断并解决的。如果深孔钻在工作的时候出现一些不正常的状态,也是需要工作人员来进行处理的。 德州三嘉机器是集开发、设计、制造、销售普通深孔加工机床(深孔钻床、深孔钻镗床、深孔镗床),以及数控深孔加工机床(数控深孔钻床、数控深孔钻镗床、数控深孔强力珩磨机)于一体的专业厂家。

课题7.5端面深孔加工循环(G74) 教学目的和要求: 1、掌握端面深孔循环指令G74编程方法 2、能够G74指令编写加工程序 教学重点难点: 1、掌握端面深孔循环指令G74编程方法 2、能够G74指令编写加工程序 教学方式: 课堂理论教学教学时数3学时 教学内容 深孔钻循环功能适用于深孔钻削加工,如图 7-6所示。 1、编程格式 G74 R(e) G74 X(U) ____ Z(W) ____ I____ K____ D____ F____ 其中X表示B点X坐标; U表示A→B增量值; Z表示C点的z坐标; W表示A→C的增量值; I表示x方向的移动量(无符号指定); K表示z方向的切削量(无符号指定);

D表示切削到终点时的退刀量; F表示进给速度。 如果程序段中X(U)、I 、D为0,则为深孔钻加工。 2、走刀路线 走刀路线如图7-6所示: 图 7-6深孔钻削循环 3、编程实例 例1:采用深孔钻削循环功能加工图 7-6所示深孔,试编写加工程序。其中: e=1 ,△ k=20 , F=0.1 。 O0005 N10 G50 X200 Z100 T0202; N20 M03 S600; N30 G00 X0 Z1; N40 G74 R1; N50 G74 Z-80 Q20 F0.1;

N60 G00 X200 Z100; N70 M30; 例2:如图7-7所示,要在车床上钻削直径为10mm,深为100mm的深孔,其程序为: N01 G50 X50.0 Z100.0:建立工件坐系 N02 G00 X0 Z68.0;钻头快速趋近 N03 G74 Z 8.0 K5.0 F0.1 S800;用G74指令钻削循环 N04 G00 X50.0 Z 100.0;刀具快速退至参考点 图7-7 【小结】: 本课题主要是介绍G74的格式及应用,要注意G74指令的使用方法及注意事项,能够用G74编制中等复杂轴类零件的深孔加工数控加工程序。 【课外作业】: 用G74指令完成P226页图(45)、(46)的深孔加工。

Zebra条码机常见问题解答 2007年08月29日星期三13:09 Zebra条码机常见问题解答 Q1. 测玩纸后,在不打印的情况下让走纸的话,走出一张标签的比原来出来的靠里了一些,应该如何调啊? 按两下MODEL键,position灯亮然后按FEED标签位置前移,按CANCEL键标签位置后退,你可以我公司网站上的下载手册看看。 Q2. 我公司有一台105SE的斑马打印机出现如下故障:测纸正常,但是打印位置经常变动,如何解决? 是怎么变动?如果是上下的话是因为你的标签高小于1。2cm,在打印时一般要设定label top 位置。 Q3. ZEBRA 170XI III在切纸时,能否设置标签不回卷呢? 一般是要回退的,否则切纸不准。 Q4. 105SE 原可打印中文,后”BAR-ONE”程序不幸卸载,重装后就不能打印中文了,请指教如何设置? 安装完后修改:BIN下SETUP.INI 文件 {printer1} ”;TTFSizeThreshold=1”去掉分号,在其下加以下一行 “TTFROTATETHRESHOLD=1”。 Q5. ZBERA140XI的打印机出现一开机错误指示灯亮屏幕显示:ERROR CONDITION RIBBON OUT 请问这是那里出问题了? 出现这种错误说明打印机检测不到碳带.清洗碳带传感器,再恢复出厂设置试试。 Q6. zebra 105se打印机连在计算机的com口上不能打印测试页,也无法获取打印机信息,但是在打印测试页时打印机的DATA灯会闪烁两次? 对串口机器来说,电脑与打印机的串口通信协议是要一致才可以。 Q7. 我的打印机是zebras400tm的,现打出来的标签很模糊, 而且右边一张纸只能打印一半? 在打印机属性里面将打印的黑度调高,试试。另外打印头的压力可能需要调一调。

深孔钻削应用指南 深孔钻削可采用多种机床安装方式:工件旋转,刀具做进给运动;工件不动,刀具旋转又做进给 运动;工件旋转,刀具做反向旋转又做进给运动。具体采用何种方式则依据工件特征及所加工孔 的情况而定。 目前常用的深孔钻削加工系统有枪钻系统、BTA单管钻系统、喷吸钻系统。它们代表着先进、高 效的孔加工技术,通过一次走刀就可以获得精密的加工效果,加工出来的孔位置准确,尺寸精度 好;直线度、同轴度高,并且有很高的表面光洁度和重复性。能够方便的加工各种形式的深孔, 对于特殊形式的深孔,比如交叉孔、斜孔、盲孔及平底盲孔等也能很好的解决。 上述深孔加工系统可达到加工精度 孔径尺寸:lT6~lT11 表面粗糙度: Ra0.2~ Ra6.3um 直线度: <0.3mm/1000mm 偏斜度:≤1mm/1000mm 下图为最常用的两种深孔钻削加工刀具:枪钻和BTA单管钻

深孔钻削的最主要特征 1.极高的材料去除率;在正常加工条件下钻削深孔均一次贯穿,无需中途退刀;能获得极佳的 孔径尺寸精度、直线度、表面粗糙度,并能加工各种形式的深孔,如交叉孔,盲孔,斜孔等;加工质量的高度一致性。当钻削深孔时,整个切削过程对刀具、机床及其相关设备有着极高的 要求。 2.深孔加工是处于封闭或半封闭的状态下,故不能直接观察到刀具的切削情况。目前只能凭经 验,通过同声音、看切屑、观察机床负荷及压力表、触摸震动等外在现象来判断切削过程是否 正常。 3.切削热不易传散。一半切削过程中有80%的切削热被切屑带走,而深孔钻削只有40%,刀 具占切屑热得比例较大,扩散迟、易过热,刀口温度可达600℃,必须采取强制有效地冷却方 式。 4.切屑不易排出。由于孔深,切屑经过的路线长,容易发生堵塞,造成钻头崩刃。因此,切屑 的长短和形状要加以控制,并要进行强制性排屑。 5.工艺系统刚性差。因受孔径尺寸限制,孔的长径比较大,钻杆细而长,刚性差,易产生震动, 钻孔易走偏,因而支撑导向极为重要。这点在枪钻机床中更为突出。

金属加工油之深孔钻切削油的常见问题及解决方法 【首席技术支持赖永智;整理校对张艳雷技术指导总工程师张刚、张杰;】【出于对客户的尊重及隐私保密,文中案例所涉及公司名称及油品牌号全部隐去】 摘要:深孔钻工艺分析;当前匹配油品常见问题及相应对策;硫化添加剂的筛选 关键词:“四球机-线性理论”;深孔钻切削油;非活性;硫化脂肪酸酯;硫化猪油;硫化烯烃; 在现代机械加工中,通常把加工孔深与孔径之比大于6的孔称为深孔。深孔钻切削力 分布均匀,分屑、断屑性能好,钻削平稳可靠,钻削出的深孔直线性好,是机加工发展中不 可忽略的一环。 一、加工工艺分析 深孔钻削加工时,散热和排屑困难,且因钻杆细长而刚性差,易产生弯曲和振动。一般都 要借助压力冷却系统解决冷却和排屑,如果润滑冷却介质选用不当,则很容易出现以下问题: 1.烟雾大 2.排屑不顺畅 3.钻头磨损快 市场上深孔钻切削油种类繁多,和传统切削油相比,配方基本一样,只是粘度上有所区别。面对这些问题,我们只要科学的分析各个工艺的加工特点,清晰的了解氯、磷、硫三大 极压抗磨添加剂的作用机理,就能够做到在金属加工各工艺中扬长避短、准确运用。 深孔钻削虽然属于切削工艺,但和传统切削又有所不同,在实践当中发现:传统切削在 加工时,多把刀具同时工作,各个进程的扭矩不同。而深孔钻削在加工初期,钻头和工件一 接触,压力就达到2000N左右,温度瞬时增高,要求所选油品粘度要低,渗透性要好,冷却 性要好、排屑要顺畅;加工结束时压力大约在4000N左右,如果所选油品的极压值(PD) 低于4000N或者油品中极压剂释放速度慢的话,那么冒烟、钻头磨损快就是必然的了,所以 选择的极压剂只要粘度低、极压抗磨性高,运用“亿达渤润-线性理论”① ,检测油品在 2000N—4000N这个关键作用区间能否迅速释放就可以了。 二、添加剂的选择 随着金属加工工艺不断的发展,硫化极压抗磨添加剂在金属加工油领域的主导地位越来越明显,可满足深孔钻工艺要求的硫化极压抗磨添加剂并不多见。亿达渤润石化经过大量的四球数据分析、多年的一线操作经验积累以及终端使用客户的良好反馈,确定YD-3015(硫化

学院:机械工程学院专业班级: 学号: 姓名:

高精度深长孔的精密加工 一、历史背景 枪钻与内排屑深孔钻两种加工孔的刀具分别出现于20世纪30年代初和40年代初的欧洲兵工厂,这并非历史的偶然。其主要历史背景是: 一次世界大战(1914?1918年)首次使战争扩大到世界规模。帝国主义列强为瓜分殖民地而需要大量现代化的枪炮(特别是枪械和小口径火炮的需求量极大)。而继 续使用传统的扁钻、麻花钻、单刃炮钻,已经完全不能满足大量生产新式武器的要求,迫切需要进行根本性的技术更新。于是高精度深长孔的制造就成为了一个摆在制造者 面前的一个首要问题,并且一直延续到了现今。 第一次世界大战中的火炮 二、传统加工工艺及存在的问题 在现代机械加工中,也经常会遇到一些深孔的加工,例如长径比(L/D)≥10,精度 要求高,内孔粗糙度一般为Ra0.4~0.8的典型深孔零件,过去我们采用的传统工艺路线一般是:钻孔(加长标准麻花钻)→扩孔(双刃镗扩孔刀)→铰孔(标准六刃铰刀)→研磨 此工艺虽可达到精度要求,但也存在诸多缺点,特别是在最初工序采用加长麻花 钻钻孔时,切削刃越靠近中心,前脚就越大。若钻头刚性差,则震动更大,表面形状 误差难以控制,加工后孔的直线度误差,钻头易产生不均匀的磨损等现象,生产效率 和产品合格率低,而且研磨抛光时,工作环境比较脏,由于钻孔工序的缺点,而带来 的影响难以在后面的工序中克服,形状误差不能得以修正,因此加工质量差。

传统深孔的加工流程 三、工艺路线与刀具的改进 本着提高生产效率提高产品合格率的原则,结合深孔加工的一些特性,对加工工艺及刀具进行了改进,改进后的工艺路线是:钻孔(BTA钻)→扩孔(BTA扩)→铰孔(单刃铰刀)→研磨 1、钻孔与扩孔刀具及工艺的改进 单管内排屑深孔钻的由来 单管内排屑深孔钻产生于枪钻之后。其历史背景是:枪钻的发明,使小深孔加工中自动冷却润滑排屑和自导向问题获得了满意的解决,但由于存在钻头与钻杆难于快速拆装更换和钻杆刚性不足、进给量受到严格限制等先天缺陷,而不适用于较大直径深孔的加工。如能改为内排屑,则可以保持钻头和枪杆为中空圆柱体,使钻头快速拆装和提高刀具刚性问题同时得到解决。 20世纪内排屑深孔钻的发展,可概括出以下6项里程碑式的成果: ①单出屑口单管内排肩深孔钻基本结构的形成。 ②用硬质合金取代工具钢和高速钢做切削刃及导向条,使加工效率大幅度提髙。 ③由单出屑口单切削刃发展成双出屑口的错齿结构。 ④错齿焊接式结构进一步发展为硬质合金刀片机夹结构,最后发展为机夹可转位涂层刀片结构并实现了专业化制造。 ⑤双管喷吸钻和DF系统喷吸钻的问世。

条码打印机在使用过程中常常遇到一些故障,下面给出打印机经常碰到的一些故障及通用的解决方法,该方法适用于所有类型的条码打印机,希望能对广大用户有所帮助。 1、所有指示灯闪烁,无法测纸 如果传感器出现故障,可以清洗传感器表面灰尘,或联系厂家更换。 2、标签纵向出现白线条 如果打印头表面粘有灰尘,或打印机长期打印出现磨损,可以用酒精清洗打印头或更换打印头。 3、打印中出现碳带或标签纸跑偏 如果压纸弹簧不均,或限纸器没有按表签宽度调整,可以通过调整弹簧及限纸器来解决。 4、打印效果极差、标签上无显示 1)、增加打印温度,即增加打印浓度 2)、更换碳带和标签纸 3)、重新调整打印头位置,尤其注意其左右高度一致 5、打印头压力调节 根据打印不同的介质要调节打印头压力。打印头在正常情况下的压力:调节螺母到打印较果最佳时的最高位置,否则长期打印会出现胶辊变形,造成碳带摺皱,打印效果差。 6、打印机所有指示灯亮,LCD不显示也不能操作 如果主板或EPROM损坏,可以联系你的经销厂家,更换主板或正确安装EPROM。 7、碳带发皱 1)、重新正确安装介质 2)、调整打印温度,尽可能满足打印要求 3)、重新设置打印所需的最小压力 4)、重新设置介质的正确走纸量。 8、参数设置不起作用 可能参数设置的不正确,如果确认参数设置正确而问题依然存在,可能是主板的问题解决办法∶重新开机进行出厂设置,然后再进行参数设置,并永久保存;如果重新开机,进行出厂设置后,按默认方法使用打印机,如果还是不行,只有送厂家更换主板了。 9、除BarOne外,其它打印软件不能打印汉字 BarOne软件直接控制打印机,而其它很多打印软件通过windows的驱动程序打印。推荐使用海鸥驱动软件:如Bartender打印软件,或使用BarOne等直接驱动打印机的软件。 10、打印字符不清晰 1)、使用了劣质的色带或色带过期失效,请重新性能较好的色带。 2)、温度设置较低,色带不能完全转印,请提高温度重新设置。 3)、使用了劣质的标签纸,大大降低了碳带的打印能力,请更换较好的标签纸测试。 4)、打印头脏或其安装的位置不正确,请用酒精和棉签清洗或适当地调整打印头的位置,尤其注意其左右高度一致。 文章来源于中国商业信息网:https://www.doczj.com/doc/4b14553113.html, 原文地址:https://www.doczj.com/doc/4b14553113.html,/detail/75-6609.html

机加工产品常见的不良原因调查 2010-10-27 17:15|发布者: 小编D|查看: 1379|评论: 19|原作者: 夏日星空|来自: https://www.doczj.com/doc/4b14553113.html, 摘要: 1、加工基准考虑到毛坯不均的问题吗?在加工黑皮处,明确了管理值了吗?2、加工基准与检测基准是否相同? (一)、工艺设计 1、加工基准考虑到毛坯不均的问题吗?在加工黑皮处,明确了管理值了吗? 2、加工基准与检测基准是否相同? 3、测定基准考虑到零件用户的测定方法? 4、车削后的质量项目(内、外刀纹、钻孔的壁厚变化)是否考虑到热处理变形? 5、热处理后进行磨削的零件,还能保证热处理的质量吗? 6、工艺设计中考虑到过去所遇到的问题吗? 7、零件的装夹结构考虑到避免切屑、灰尘等粘上吗? 8、基准统一吗? 9、设计是否只可加工唯一规格件吗? 10、更换夹具时,能快速找准中心、定位吗? 11、购买设备时,对其数量、质量、价格作了评价吗? 12、工件的搬运机械是否考虑到防止零件碰划伤的装置吗? 13、设计时考虑到深孔、盲孔处排屑问题吗? 14、设计时不应将螺纹处定为加工基准。 (二)、表格 1、应记入机械、装置的操作重点。 2、对在工艺中所用的夹具,检具作了记录吗?对测量重点是否做了规定(项目、方法、频次)? 3、为了维持产品精度,应列出机械设备的特性、特点。以及列出测定重点(项目、方法、频度等)。 4、列出工艺中所用夹具、工具的更换重点(更换方法、确认内容等)。 5、在试生产时,列出加工机床的要点(更换方法、确认内容)。 6、定出在工艺中所用到的设备、夹具、工具、检具等发生问题时的处理规则。 7、定出发生质量问题时的处理规则。 8、作业是否按作业标准进行的? 9、定出并记下加工条件。 10、定出用油石修形时的条件。 11、定下有标准、公差的检具。 12、只用作业标准书中所定下的管理项目,能否保证其特性? (三)、班前检查 1、规定了机械、设备等的定期检查项目没有?是否按所定的实施? 2、规定了机械、装置等定期检查项目的检查方法没有? 3、规定了班前检查项目的检查内容没有? 4、定期检查项目是否合格的判定基准与数值管理或其它方法判断是否有矛盾?

深孔钻切削油的常见问题及解决方法 【出于对客户的尊重及隐私保密,文中案例所涉及公司名称及油品牌号全部隐去】 摘要:深孔钻工艺分析;当前匹配油品常见问题及相应对策;硫化添加剂的筛选 关键词:“四球机-线性理论”;深孔钻切削油;非活性;硫化脂肪酸酯;硫化猪油;硫化烯烃; 在现代机械加工中,通常把加工孔深与孔径之比大于6的孔称为深孔。深孔钻切削力分布均匀,分屑、断屑性能好,钻削平稳可靠,钻削出的深孔直线性好,是机加工发展中不可忽略的一环。 一、加工工艺分析 深孔钻削加工时,散热和排屑困难,且因钻杆细长而刚性差,易产生弯曲和振动。一般都要借助压力冷却系统解决冷却和排屑,如果润滑冷却介质选用不当,则很容易出现以下问题: 1.烟雾大 2.排屑不顺畅 3.钻头磨损快 市场上深孔钻切削油种类繁多,和传统切削油相比,配方基本一样,只是粘度上有所区别。面对这些问题,我们只要科学的分析各个工艺的加工特点,清晰的了解氯、磷、硫三大极压抗磨添加剂的作用机理,就能够做到在金属加工各工艺中扬长避短、准确运用。 深孔钻削虽然属于切削工艺,但和传统切削又有所不同,在实践当中发现:传统切削在加工时,多把刀具同时工作,各个进程的扭矩不同。而深孔钻削在加工初期,钻头和工件一接触,压力就达到2000N左右,温度瞬时增高,要求所选油品粘度要低,渗透性要好,冷却性要好、排屑要顺畅;加工结束时压力大约在4000N左右,如果所选油品的极压值(PD)低于4000N或者油品中极压剂释放速度慢的话,那么冒烟、钻头磨损快就是必然的了,所以 选择的极压剂只要粘度低、极压抗磨性高,运用“亿达渤润-线性理论”① ,检测油品在 2000N—4000N这个关键作用区间能否迅速释放就可以了。 二、添加剂的选择 随着金属加工工艺不断的发展,硫化极压抗磨添加剂在金属加工油领域的主导地位越来越明显,可满足深孔钻工艺要求的硫化极压抗磨添加剂并不多见。亿达渤润石化经过大量的四球数据分析、多年的一线操作经验积累以及终端使用客户的良好反馈,确定YD-3015(硫化脂肪酸酯)是调和深孔钻切削油最理想、最有效的硫化添加剂。 深孔钻加工工艺,选用国标石蜡基基础油,YD-3015只需添加4%~7%(与所选基础油

SATO条码打印机常见问题 1.条码打印机送出了一个标签,但是没有打印任何内容。 答:标签的宽度是否足够第一个打印点位置在打印头的外缘并且将窄标签调整到打印机内部。您可能需要配置打印机的“偏移量”值,以纠正图像在标签中的位置。如果在热感模式下进行打印,请确保使用热感纸。如果在热转模式下进行打印,请确保带有墨水的碳带(暗面)与介质接触。 2.常见条码打印品质缺陷及解决方法。 答:如果打印时出现部分打印内容缺失,请检查打印头以确保打印头清洁并且无损坏。如果有其他杂质,请用棉签清洁打印头,同时使用SATO清洁套件中滚简清洁器清洗热敏打印头。 如果打印颜色过深,以及条形码中的条纹模糊并且重叠,请降低热量设置。通过高速前面板上的PRINT(打印)分压计,可对打印机进行微调。 如果打印颜色过浅,请使用LCD面板或软件命令来尝试确认打印速度。 您的碳带/标签组合是否匹配对于树脂碳带来说,品质差的标签纸的表面很粗糙,所以不易着色。蜡质碳带与某些合成标签材料合用时,其着色效果也不理想。 显示“SENSOR ERROR”(传感器故障) 答:检查并确保所选的感应方法与加载的介质匹配。CL408e/412 e打印机的出厂设置是检测标签间距(DSW-2=OFF[关闭],每个标签之间必须至少保持1/8英寸的间距。如果使用可视标记(标签底部的黑线),那么DSW-2必须处于On(打开)位置,以启动反射传感器。 如果使用连续性介质而不进行任何类型的标记,那么传感器必须于OFF(关闭)(DSW3-3=On[开]位置。否则,打印机将送入大约20英寸长的纸,并显示“SENSOR ERROR”(传感器故障)信息。 最后确保所有标签都穿过标签传感器,而不是从其上面通过。 显示“SENSOR ERROR”(成帧故障) 答:当使用串行接口时,打印机与主机之间的通信格式必须同步。CL408e/412 e的RS232串行接口的出厂设置为9600bps、无奇偶校验、8个数据位、1个停止(N,8,1)并使用就绪/繁忙数据流控制信号交换(DSW 1-8=OFF[关闭])。如果计算机以其他格式发送数据,打印机就无法正确解释为数据,LCD屏幕将出现SENSOR ERROR(成帧故障)信息。 显示“RIBBON EN D ERROR”(碳带终止故障) 答:如果“碳带锭”不旋转,那么将出现“碳带终止故障”。请确保碳带机芯尺寸不会过大并且能够在锭上自由旋转。如果“暗度”设置过高,那么有时候就会使碳带与标签“粘贴”在一起。这样,就导致碳带移动终止,此时,即出现“碳带终止”信号。您现在是否在热感纸张上进行打印,但尚未将打印机的热感打印配置设为DSW2-1=On[打开]在热感模式下,由于碳带不用于热感打印,因此碳带运动传感器处于禁用状态。 6.我的DR300条码打印机不自动切纸. 答:不能切纸的原因您先检查两个原因:1.看是否驱动程序里的切纸动作关闭掉,或者重新安装驱动程序;2.如果打印的时候有切纸的“卡啪”声,但是切刀不动作,有可能是机械故障,需要把机器发送到我处检测。 7.我有一台CL-408E条码打印机机器,这台机器在打印标签时,走到某一个漏掉一个标签的位置上(标签高度40mm),总停止打印,并显示“Paper end"错误信息。而另一台旧款CL-408则不会出这情况,它会自动跑过没有标签的位置,继续打印。请问,如何解决这一个问题。谢谢。 答:SATO CL408e条码打印机测纸时如果连续测到大于的空白时认为纸尽,你可以在打印机菜单里将FEED ON ERROR选项改为NO试试. 8.我有一台sato 408e打印机,可不可以用300点的条码打印头来替换原来的打印头 答:408e是200dpi打印头,不能用300dpi 打印头替换. 9.请问sato printhead上面有个开关是什么作用打向左右有什么区别 答:SATO打印头设置开关一般在老型号打印头才有,例如M-845s、M-845se,CL412/612等等,开关有1和2,说明这种打印头可以兼容两种型号打印机例如M-845s和M-845se是用同一个打印头,只是开关位置不一样,使用时请务必向供货商说明打印机型号,不要更改开关设置,以免损坏打印头。 10.原先几台ct4xx条码打印机,现在还要添几台,但我们需要做条形码打印的程序,但找不到编程接口,请给出么? 答:关于SATO条码打印设备编程,标准都是按照SATO指令集SPL语言来进行,具体指令标准您可以参考相关光盘。通过指令控制是一

深孔钻加工常见问题的解决方案 【首席技术支持赖永智;整理校对张艳雷技术指导总工程师张刚、张杰;】【出于对客户的尊重及隐私保密,文中案例所涉及公司名称及油品牌号全部隐去】 摘要:深孔钻工艺分析;当前匹配油品常见问题及相应对策;硫化添加剂的筛选 关键词:“四球机-线性理论”;深孔钻切削油;非活性;硫化脂肪酸酯;硫化猪油;硫化烯烃; 在现代机械加工中,通常把加工孔深与孔径之比大于6的孔称为深孔。深孔钻切削力 分布均匀,分屑、断屑性能好,钻削平稳可靠,钻削出的深孔直线性好,是机加工发展中不 可忽略的一环。 一、加工工艺分析 深孔钻削加工时,散热和排屑困难,且因钻杆细长而刚性差,易产生弯曲和振动。一般都 要借助压力冷却系统解决冷却和排屑,如果润滑冷却介质选用不当,则很容易出现以下问题: 1.烟雾大 2.排屑不顺畅 3.钻头磨损快 市场上深孔钻切削油种类繁多,和传统切削油相比,配方基本一样,只是粘度上有所区别。面对这些问题,我们只要科学的分析各个工艺的加工特点,清晰的了解氯、磷、硫三大 极压抗磨添加剂的作用机理,就能够做到在金属加工各工艺中扬长避短、准确运用。 深孔钻削虽然属于切削工艺,但和传统切削又有所不同,在实践当中发现:传统切削在 加工时,多把刀具同时工作,各个进程的扭矩不同。而深孔钻削在加工初期,钻头和工件一 接触,压力就达到2000N左右,温度瞬时增高,要求所选油品粘度要低,渗透性要好,冷却 性要好、排屑要顺畅;加工结束时压力大约在4000N左右,如果所选油品的极压值(PD) 低于4000N或者油品中极压剂释放速度慢的话,那么冒烟、钻头磨损快就是必然的了,所以 选择的极压剂只要粘度低、极压抗磨性高,运用“亿达渤润-线性理论”① ,检测油品在 2000N—4000N这个关键作用区间能否迅速释放就可以了。 二、添加剂的选择 随着金属加工工艺不断的发展,硫化极压抗磨添加剂在金属加工油领域的主导地位越来越明显,可满足深孔钻工艺要求的硫化极压抗磨添加剂并不多见。亿达渤润石化经过大量的四球数据分析、多年的一线操作经验积累以及终端使用客户的良好反馈,确定YD-3015(硫化

为了保证机器的售前以及售后服务请仔细阅读下文,遇到问题可以参考以下的一些解决方法自行排除一些简单的技术问题, TSC条码打印机常见故障及解决方法 1.打印过程中红灯亮 原因:打印机的感应器没感应到纸或没感应到色带,需让机器重新测纸。 解决方法:先把打印机电源关掉,按住打印机上的PAUSE键,然后开机,等打印机出纸后在松开手,看打印机是否有回缩的动作,如果没有,在重复按上面的方法试多几次,直到打印机出现回缩动作为止。如果这样反复试过还不行,可以先初始化机器即先关机,然后同时按住PAUSE和FEED 两个键,直到打印机上的三个显示灯同时闪过一遍后在松手,然后在按开始的方法检测下纸,直到有回缩动作出现为止。 2.打印过程中出现跳纸现象 原因:这种现象还是属于机器没能检测到纸的原因或是纸张做的不规范。 解决方法:先看看是否标签纸做的不规范,各个标签的大小是否一致,如是这个原因造成的,那只能更换标签纸。如检测到标签没问题,那么就是属于机器没能检测到纸,需重新测纸。先把机器关了,然后同时按住PAUSE和FEED两个键再开机,直到三个显示灯同时闪过一次在松手来进行机器初始化,然后再关机,按住PAUSE键进行测纸,等到机器出纸后再松手,直到机器出现回缩动作以后再开始打印。 3.打印过程中打印机响声很大,并且打印机的盖很难盖上去。 原因:色带卷轴装反了。 解决方法:检查下色带卷轴是否装反,然后进行正确安装。 4.打印过程中走纸正常,但打印是打印不出东西。 原因:色带装反。 解决方法:看色带是属于内碳还是外碳,然后在按说明书上的安装方法进行正确安装。 5.打印过程中打印正常,但色带回卷轴不回卷。 原因:这由于操作员在没安装色带的情况下就已开机,引致打印机没能检测到色带,默认为热敏打印。 解决方法:先关掉打印机,正确安装好色带和标签纸后在开机,打印机恢复正常。如不行再进行机器初始化。 6.打印过程中机器正常走纸,但打印时只打印一半内容或出现乱码 原因:软件的打印程序出错。 解决方法:重启打印程序,重新建立一张新标签,并重新对标签上的内容进行排版,选择正确的打印驱动进行打印看是否正常。如果还是一样,那就只能把软件卸载后再重新安装。如果还是不行,这就属于电脑的打印接口出现问题,必须更换一台电脑来进行打印。或是用窜口进行打印。 7.打印机打印时走纸正常,但打印时机器无反应。 原因:机器接收不到数据。 解决方法:检查下机器的的数据接口是否接错,看是否把数据线接到窜口上去了,如果是,把数据线重新接到并口。如果不是,看是否打印机的端口设置错误。点击开始菜单—>设置—>打印机—>选择你机器的打印机驱动点击右键—>属性—>端口—>选择LPT1,打印恢复正常。

模具制造工艺规范 KM-MW-001 深孔钻加工工艺规范 操作者须接受有关卧式镗床理论和实践培训,且通过考核获得上岗证,才能具备操作深孔钻加工资格。 一、加工前的准备 1、作者必须根据机床使用说明书熟悉镗床的性能、加工范围和精度,并要熟悉Hammond 公司VENTEC DRILLS装置的性能及其操作方法。 2、检查各开关、旋钮和手柄是否在正确位置。 3、检查气压是否正常,切削液润滑回路能否正常使用。 4、检查切削液是否充足。 二、深孔钻头的规格和使用说明 1、仅限于加工通孔和盲孔,不得加工交叉孔和对接孔。 2、必须有导引孔,其深度为1至2倍钻头直径。 3、加工200-600mm的孔分两步走,先选用长度约200mm的钻头加工,再用合适的钻头加工; 加工700mm的深孔分三步走,先选用长度约200mm的钻头加工,其次用长度约500mm的钻头加工,再用合适的钻头加工。 三、工艺术参数的设定 1、主轴转速设定为950rpm(卧式镗床的最高转速),理想转速为1400rpm。 2、进给量设定为0.025转(卧式镗床的最低进给量)。 3、气压设定为6-7bar。 四、加工步骤 1、装夹工件,确认牢固可靠,注意避免在工作中工件、刀具、夹具相互发生干涉。 2、加工导引孔,先用麻花钻加工至合适深度,再用铰刀加工至尺寸。 3、换上VENTEC DRILLS专用装置,确认无误。 4、开动气阀,调节专用装置上的切削液润滑旋钮至合适程度。 5、手动机床使钻头准确进入导引孔至合适位置。 6、开动主轴,按自动进给。 7、检查铁屑排出情况,时刻注意是否有切削液喷出,每分钟的进给量约为20mm,注意 钻头要有2倍以上直径的排屑槽露出工件。 8、加工完毕,机动退出一部分钻头,停机,关闭气阀,手动退出钻头。要按顺序操作, 以防钻头飞出情况发生。 五、加工质量 1、深孔表面Ra3.2以上。 2、有1/1000-2/1000的偏心。 3、有0.1-0.2mm的锥孔。 第 1 页共 1 页

机械加工中的常见问题分析 发表时间:2018-12-26T09:43:53.647Z 来源:《青年生活》2018年第10期作者:冯壹鸣[导读] 进入新世纪之后,我国在工业领域方面得到了很好的发展,而这份成就与机械加工技术的日渐成熟是密不可分的,然而虽是如此,但依然存在一些问题影响着机械功能的良好发挥,如加工的精度、机械材料的选择等等,这些环节若不及时有效的解决,必然会影响到机械行业,进而影响工业发展。 摘要:进入新世纪之后,我国在工业领域方面得到了很好的发展,而这份成就与机械加工技术的日渐成熟是密不可分的,然而虽是如此,但依然存在一些问题影响着机械功能的良好发挥,如加工的精度、机械材料的选择等等,这些环节若不及时有效的解决,必然会影响到机械行业,进而影响工业发展。基于此情,文章将以机械设计加工中的常见问题为题,试分析其在加工存在的问题,并针对问题提出相应的解决措施。关键词机械加工设计材料性质加工精度一、机械行业推动工业发展自从18世纪下半叶工业革命开始之后,人类的技术应用水平较之先前有了显著的增长。尤其是当机械力在诸多工业生产领域得到应用之后,人力劳动力被从以往繁重的体力劳动中解放出来。与此同时,人类意识到机械力能够给人类社会发展带来诸多帮助,在这个意义上,工业生产领域开始了对机械化生产的研发与使用。当前,任何从事工业生产的企业在日常生产过程中,均要依赖相关的机械设备,可以说,企业所应用的机械设备的先进程度与设备自身所具备的性能,决定了企业在工业生产中的实际产能,并对企业的经济效益有着直接的影响。受这一因素的影响,从事工业生产的相关企业均注重对机械设备以及机械技术的研发投入加大,以便确保所研发设计的相关设备与技术能够为自身的生产规模扩大、产能提升以及经济效益增长提供保障。对于从而工业生产的相关企业而言,衡量其机械化生产程度高低的一个重要标准便是其是否具备卓越的机械设计加工水平。 二、机械设计加工中常见的问题分析当前的机械设计加工中比较常见的问题有很多,限于篇幅,我们仅就其中最常见的两项问题——机械加工精度与材料性质进行简述。 1、机械加工精度相关问题概述当前一个时期,随着我国社会工业化整体进程的加速,从事工业生产的相关企业对于机械加工精度等相关问题给予了高度地关注,原因在于,机械加工精度直接关系到企业所出产的产品的品质、质量,直接关系着企业所出产的产品能否在外部市场获得其它厂商与消费者的认同。有鉴于此,从而工业生产的相关企业必须注重研发或添置具备卓越加工精度的设备,以便确保自身的产品品质。在企业的生产中,影响企业机器设备的精度的因素有很多,最主要的是机器设备的磨损可能会导致产品的质量达不到相关标准的要求。另外就是,考虑到任何机械设备在持续运转过程中,必然导致零部件温度的上升,如若未能对这一问题加以妥善对待和处理,亦会对加工精度产生直接的影响。有鉴于此,基于确保产品品质的目的,从事工业生产的相关企业应当注重机械设备的研发科学性,以便规避前述可能出现的问题。 2、材料性质存在的相关问题概述从事工业生产的相关企业进行机械设计加工时,必须注重遴选品质过硬的材料,如塑料材质的一些材料作为零部件使用,往往会因遭受外力挤压而出现变形现象,进而影响到设备的使用性能,而前述材料同时也会因为刀具的切割作用而发生撕裂,从而影响到零件的表面质量。脆性材质的零件则比较容易在加工过程中出现断续的零件碎粒,零件的表面质量以及边缘的光滑度都受到影响。此处,因零部件加工之后往往需要硬化处理,而诸如塑料材质的材料极易在这一过程之中产生变形现象,进而对设备的使用性能产生不利影响。 三、如何应对当前机械设计加工中常见的问题要想合理应对以上问题,就需要采取标准化方式进行设计加工,并且要遴选优质的设计加工材料。 1、采取标准化方式进行设计加工在零部件的设计加工过程之中,研发设计人员应当严格设定零部件的相关技术参数,加工操作人员要严格按照机械师设计的零件大小和机械师指定的材料对零件进行批量化生产,标准化生产。因为批量化、标准化生产不仅可以保证同批次产品的质量问题,还可以提高生产效率,为企业节约成本,提高企业的经济效率。在进行用于零部件加工的材料遴选时,研发设计人员应当按照设备的使用用途,遴选不会发生变形的优质材料用于零部件的设计与加工,从而依托优质材料的遴选,确保设备的整体性能得到保障。另外就是,机械设备的生产流程亦会对机械设计与加工过程产生直接的影响。因此,研发设计人员必须思考如何降低和缩短设备零部件的生产周期。如果零件的加工时间比较长,那么就会可能导致零件的加工标准由于受周围温度,甚至是机械设备的磨损等各种情况的影响,而产生有害结果。有鉴于此,研发设计人员必须设计出最优的生产流程,以便避免因零部件生产流程过长而影响到零部件的生产加工品质。 2、遴选优质的设计加工材料在机械设计与加工时,为唯有遴选优质的设计加工材料,方才能够让产品的性能得到有效的保障,进而使企业的信誉以及市场的产品认同度上升。有鉴于此,研发设计人员应当对此加以重视。研发设计人员在对遴选用于设计加工的材料时,必须结合产品的使用周期成本这一问题加以考量,在保证产品自身功能前提下,尽可能的选择价格经济实惠的材料,降低产品成本。更为关键的是,还应该选择成本低、性能更高的材料,延长使用寿命,降低维修费用,规避其中所存在的不利因素。因此可以说,通过对零部件材料的设计与加工成本的控制,将使企业的总体生产成本得到控制,进而提升企业的市场影响力。结束语综上,诚然现阶段我国在机械加工领域仍然存在着材料选择、加工精度等诸多问题,但笔者坚信,只要相关人员继续努力,在借鉴国外先进技术的同时,进行自我技术创新,未来的我国,在机械领域必定会更上一层楼。参考文献

文章编号:167325196(2006)0420050203 深孔钻的安全保护与控制技术 蔡善乐,马志宏,赵 学,张伟强 (兰州理工大学机电工程学院,甘肃兰州 730050) 摘要:对深孔钻削过程中出现扭矩增大及折断钻头钻杆问题进行了分析,介绍了一种钻杆主轴与电机轴的连接中安装扭矩传感器,进给系统的传动链中安装电磁离合器的深孔钻削安全保护与控制技术.当扭矩增大时,可以快速检测扭矩参数,并控制离合器迅速脱开,停止进给,保护钻头钻杆. 关键词:深孔钻;扭矩;保护;扭矩传感器;电磁离合器 中图分类号:T G523 文献标识码:A Safety protection and control of deep w ell drilling CA I Shan2le,MA Zhi2hong,ZHAO Xue,ZHAN G Wei2qiang (College of Mechano2Electronic Engineering,Lanzhou Univ.of Tech.,Lanzhou 730050,China) Abstract:The p roblem of torque increase and drill f ract ure during t he process of deep well drilling was analyzed,and a safety p rotection and cont rol technique was introduced,where a torque sensor was fixed between drilling bar and motor axis,while an electro magnetic clutch was fixed in t he transmission chain of feed system.When t he torque was being increased,t his equip ment would quickly measure t he data of torque,making elect romagnetic clutch opened and feed stopped,so t hat t he driller and drilling bar would be protected. K ey w ords:deep well drilling;torque;protection;torque sensor;elect romagnetic clutch 压光辊是造纸行业配置设备压光机的主要零件,其形状特征是大而长,而且圆周横截面上分布有许多细小而深的孔.一般常见的压光辊零件长度为2000~4000mm,辊径为<500~<1000mm,压光辊圆周上分布小孔数为10~20个,小孔孔径为<30~<50mm.一般当孔深与直径之比超过5~10倍的孔都可称为深孔,因此压光辊小孔钻削是典型的深孔钻削.对压光辊这样的大型零件加工难度是很大的,尤其是深孔的加工,由于其细而深,加工过程中容易折断钻头,且无法取出,使整个零件报废,从而造成很大损失.如何有效地、安全地完成此类深孔零件的加工,一直是技术人员研究的难题. 1 深孔钻削过程的分析 常见的深孔钻削方法有枪钻、喷吸钻、B TA内排屑深孔钻.特点是钻孔直径小而又长,刀具细长,刚度差,钻削时容易引偏和产生振动;刀具冷却散热 收稿日期:2005209227 作者简介:蔡善乐(19542),男,安徽合肥人,副教授.条件差,切削温度容易升高,钻头磨损加剧;排屑困难,容易崩刃及折断钻头钻杆[1]. 根据深孔钻削特点分析其过程,可以发现在钻头钻杆折断时,可能由以下几种原因引起: 1)进给量过大造成加工阻力过高,以至扭矩超过钻杆承受能力. 2)由于出屑不顺利,以至加工过程中发生堵塞,使切削扭矩增大. 3)由于加工工件材质不均匀,加工时遇到硬质点,从而使钻头钻削扭矩增大. 4)在钻削过程中,刀刃出现磨损、崩刃等损坏现象而使扭矩瞬时增大[2]. 5)进给系统的不稳定、爬行现象等,使进给量瞬时增大引起扭矩增大. 2 目前几种深孔钻的保护方法 针对深孔钻削加工中存在的排屑困难、钻杆易折断和钻头易烧伤的技术难题,技术人员寻求了许多办法,经归纳主要分以下3类: 第32卷第4期2006年8月 兰 州 理 工 大 学 学 报 Journal of Lanzhou University of Technology Vol.32No.4 Aug.2006