第二篇:铝电解生产的工程技术

1、现代预焙铝电解槽的基本结构

现代铝工业已基本淘汰了自焙阳极铝电解槽,

并主要采用容量在 160kA 以上的大型预焙阳极铝

电解槽(预焙槽)。因此本章主要以大型预焙槽为例来讨论电解槽的结构。

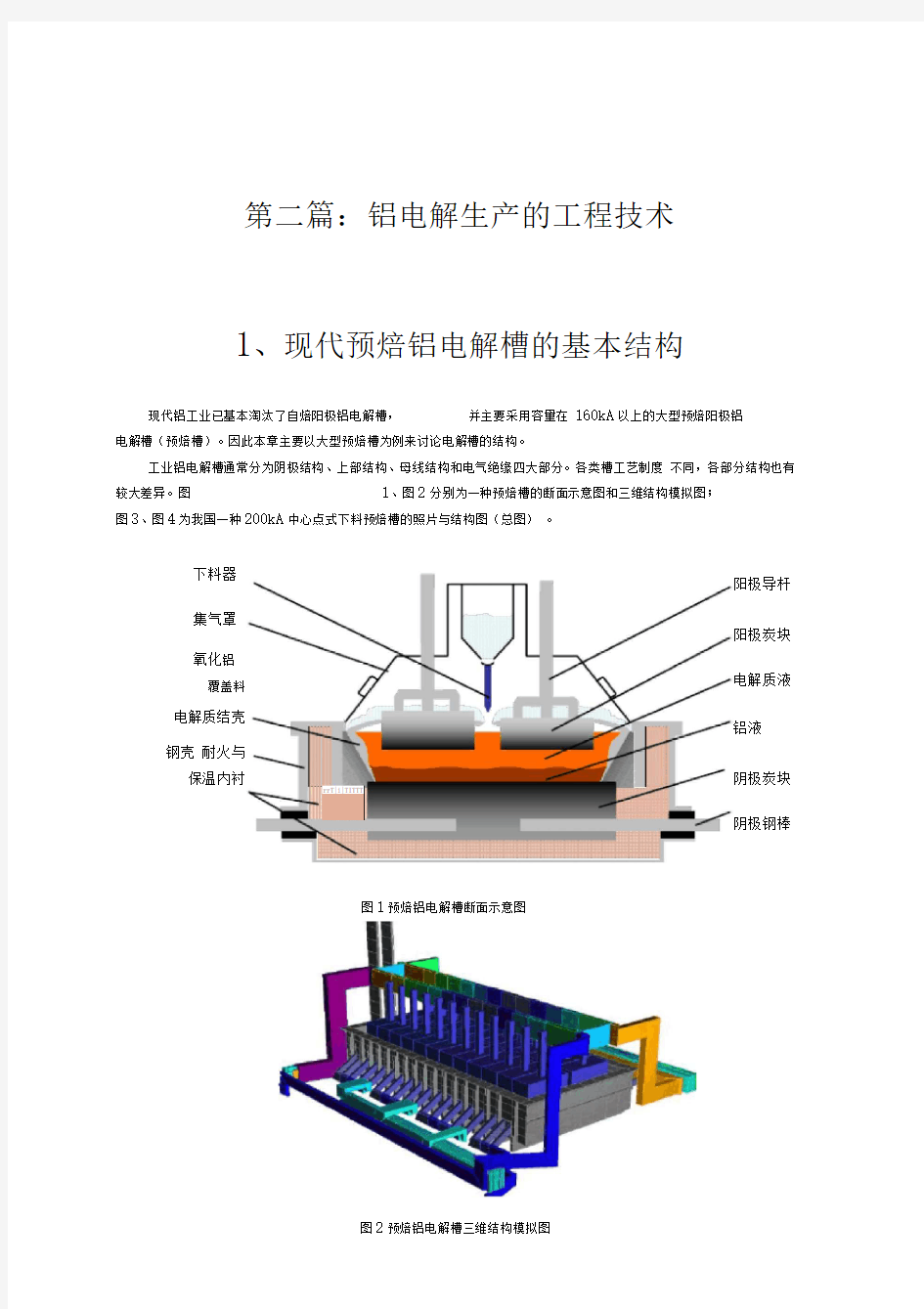

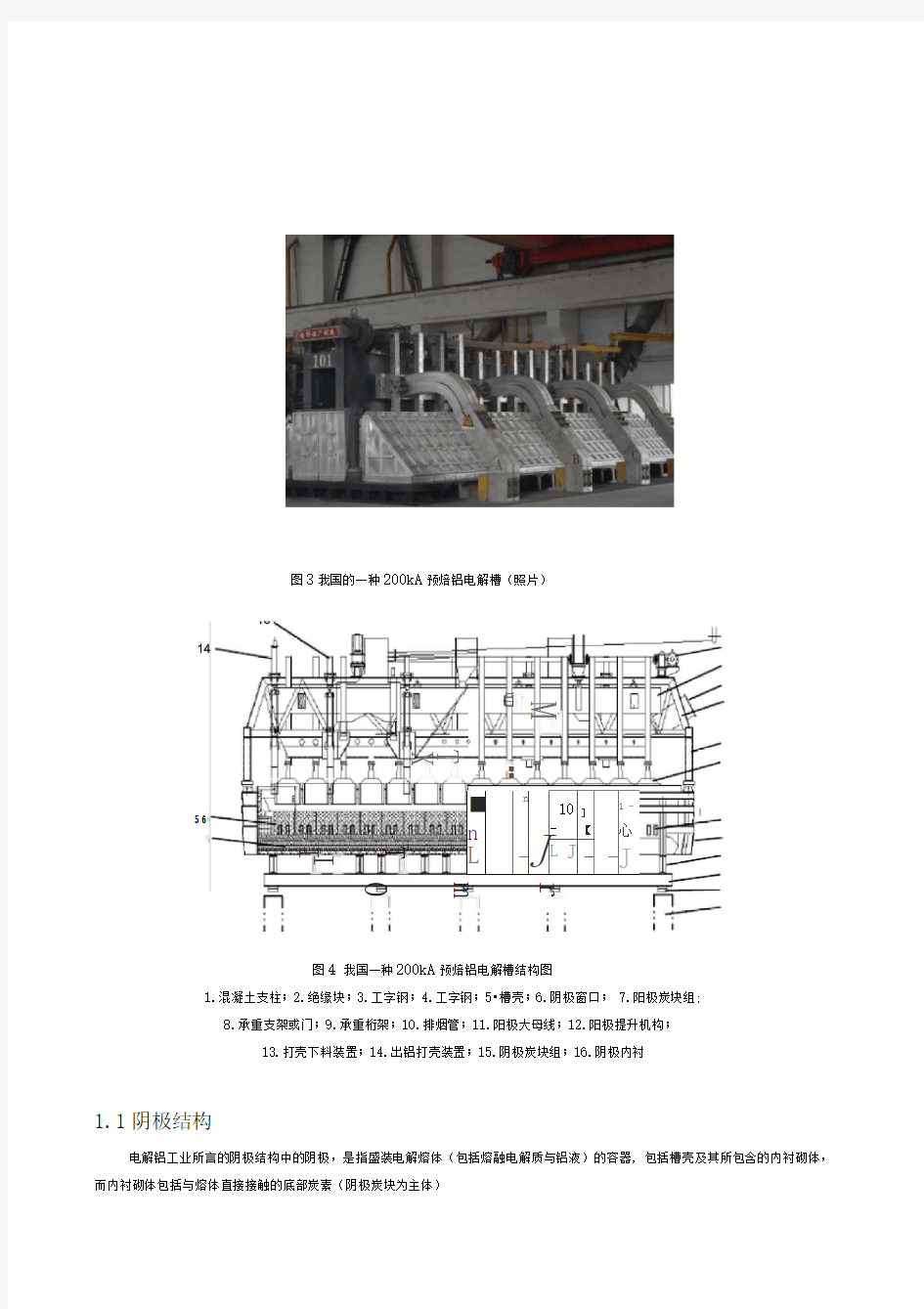

工业铝电解槽通常分为阴极结构、上部结构、母线结构和电气绝缘四大部分。各类槽工艺制度 不同,各部分结构也有较大差异。图

1、图2分别为一种预焙槽的断面示意图和三维结构模拟图;

图3、图4为我国一种200kA 中心点式下料预焙槽的照片与结构图(总图) 。

阳极导杆 阳极炭块

电解质液 铝液 阴极炭块

阴极钢棒

下料器 集气罩

氧化铝

覆盖料

电解质结壳 钢壳 耐火与

保温内衬

rrT|i|TITTT

图1预焙铝电解槽断面示意图

图2预焙铝电解槽三维结构模拟图

图3我国的一种200kA 预焙铝电解槽(照片)

1.1阴极结构

电解铝工业所言的阴极结构中的阴极,是指盛装电解熔体(包括熔融电解质与铝液)的容器, 包括槽壳及其所包含的内衬砌体,

而内衬砌体包括与熔体直接接触的底部炭素(阴极炭块为主体)

■n

n

J

10- ]

【

1 -

心

L

—

L J — —

J

图4 我国一种200kA 预焙铝电解槽结构图

1.混凝土支柱;

2.绝缘块;

3.工字钢;

4.工字钢;5?槽壳;6.阴极窗口; 7.阳极炭块组;

8.承重支架或门;9.承重桁架;10.排烟管;11.阳极大母线;12.阳极提升机构;

13.打壳下料装置;14.出铝打壳装置;15.阴极炭块组;16.阴极内衬

r

M

〒■■

m

T X

T

I I

5 6

nu

与侧衬材料,阴极炭块中的导电棒、底部炭素以下的耐火材料与保温材料。

阴极的设计与建造的好坏对电解槽的技术经济指标(包括槽寿命)产生决定性的作用。因此,阴极设计与槽母线结构设计一道被视为现代铝电解槽(尤其是大型预焙槽)计算机仿真设计中最重要、最关键的设计内容。众所周知,计算机仿真设计的主要任务是,通过对铝电解槽的主要物理场(包括电场、磁场、热场、熔体流动场、阴极应力场等)进行仿真计算,获得能使这些物理场分布达到最佳状态的阴极、阳极和槽母线设计方案,并确定相应的最佳工艺技术参数(详见本书第三篇“铝电解槽的动态平衡及物理场”),而阴极的设计与构造涉及到上述的各种物理场,特别是它对电解槽的热场分布和槽膛内形具有决定性的作用,从而对铝电解槽热平衡特性具有决定性的作用。

1.1.1槽壳结构

槽壳(即阴极钢壳)为内衬砌体外部的钢壳和加固结构,它不仅是盛装内衬砌体的容器,而且还起着支承电解槽重量,克服内衬材料在高温下产生热应力和化学应力迫使槽壳变形的作用,所

以槽壳必须具有较大的刚度和强度。过去为节约钢材,采用过无底槽壳。随着对提高槽壳强度达成共识,发展到现在的有底槽。有底槽壳通常有两种主要的结构形式:自支撑式(又称为框式)和托

架式(又称为摇篮式),其结构图分别见图5a,

b。过去的中小容量电解槽通常使用框式槽壳结构,即钢壳外部的

加固结构为一型钢制作的框,该种槽壳的缺点钢材用量大,变形

程度大,未能

很好地满足强度要求。大型预焙铝电解槽采用刚性极大的摇篮式槽

壳。所谓摇篮式结构,就是用40a工字钢焊成若干组”型的约束

架,即

摇篮架,紧紧地卡住槽体,最外侧的两组与槽体焊成一体,其余用

螺栓与槽壳第二层围板连结成一体(结构示意图如图6所示)。

图6 大型预焙铝电解槽槽壳结构图

a —纵向;

b —横向图5铝电解槽的槽壳结构示意图

a—自支撑式(框式);b—托架式(摇篮式)

现代大型预焙槽槽壳设计利用先进的数学模型和计算机软件对槽壳的受力、强度、应力集中点、

局部变形进行分析和相应的处理,使槽壳的变形很小并且还加强槽壳侧部的散热以利于形成槽膛。

例如沈阳铝镁设计研究院设计的SY350型350kA预焙槽的槽壳设计为:大摇篮架结构(摇篮架通

长至槽沿板,采用较大的蓝架间隔);槽壳端部三层围板加垂直筋板;大面采用船形结构以减少垂直直角的应力集中;大面采用单围带(取消腰带钢板与其间的筋板)并在摇篮架之间的槽壳上焊有散热片以增大散热面积;摇篮架与槽体之间隔开,使摇篮架在300 C 以下工作。

图7所示是大摇篮架船形槽壳部分图。有人认为,图7 ( b )所示的圆角型与图7 ( a)所示的

三角型相比,圆角型船形结构槽壳受力更好,且更有效地降低槽两侧底部应力集中[1]。

a b

图7大摇篮架船形槽壳部分图

a —三角型b—圆角型

对槽寿命要求的提高体现在电解槽大修中就是对槽壳变形修复要求的提高。不仅要修理槽壳的外形尺寸,而且要定期对槽壳的结构进行更新,对产生了蠕变和钢材永久性变形的槽壳实施报废制度,更新整个槽壳。

1.1.2内衬结构

内衬是电解槽设计与建造中最受关注的部分。现在世界上铝电解槽内衬的基本构造可分为“整体捣固型”、“半整体捣固型”与“砌筑型”三大类:

(1)整体捣固型:内衬的全部炭素体使用塑性炭糊就地捣固而成,其下部是用作保温与耐火材料的氧化铝,或者是耐火砖与保温砖。

(2)半整体捣固型:底部炭素体为阴极炭块砌筑,侧部用塑性炭糊就地捣固而成,下部保温与

耐火材料与整体捣固型的类似。

(3)砌筑型:底部用炭块砌筑,侧部用炭块或碳化硅等材料制成的板块砌筑,下部为耐火砖与保温砖及其他耐火、保温和防渗材料。根据底部炭块及其周边间缝隙处理方式的不同,砌筑型又分

为“捣固糊接缝”和“粘结”两种类型,前种类型是在底部炭块砌筑时相互之间及其与侧块之间留出缝隙,然后用糊料捣固;后种类型则不留缝隙,块间用炭胶糊粘结。

上述的整体捣固型与半整体捣固型被工业实践证明槽寿命不好,加之电解槽焙烧时排出大量焦油烟气和多环芳香族碳氢化合物,污染环境,因此已被淘汰。砌筑型被广泛应用。砌筑型中的粘结型降低了“间缝”这一薄弱环节,被国外一些铝厂证明能获得很

高的槽寿命,但对设计和材质的要求高,因为电解槽在焙烧启动过程中,没有间缝中的炭素为炭块的膨胀提高缓冲(捣固糊在碳化过程中会收缩),因此若设计不合理或者炭块的热膨胀与吸钠膨胀太大,便容易造成严重的阴极变形或开裂。

内衬的基本类型确定后,具体的结构将按最佳物理场分布原则进行设计。当容量、材料性能以及工艺要求不同时,所设计出来的内衬结构便应该不同,但一旦阴极结构设计的大方案确定(例如选用“捣固糊接缝的砌筑型” ),则不论是小型还是大型槽,其内衬的基本结构方案可以是相似的,区别往往体现在具体的结构参数上,而对于同等槽型和容量的电解槽,结构参数上的区别往往由设计理念、物理场优化设计工具和筑槽材料性能上的差异所引起。

我国目前均采用捣固糊接缝的砌筑型。图8 是我国大型预焙铝电解槽内衬基本结构方案的一个实例。内衬底部构成为:底部首先铺一层65mm 的硅酸钙绝热板(或先铺一层10mm 厚的石棉板,再铺一层硅酸钙绝热板);

在绝热板上干砌两层65mm 的保温砖(总厚度130mm ),或者为加强保温而干砌三层65mm 的保温砖(有种设计方案是在绝热板上铺一层5mm 厚的耐火粉,用以保护绝热板,然后在其上干砌筑保温砖);

铺设一层厚130?195mm 的干式防渗料(具体厚度视保温砖的层数而定,即两层保温砖对应195mm 厚度,三层保温砖对应130mm 厚度),或者在三层保温砖上用耐火粉找平后铺一层1mm 厚钢板防渗漏,再其上用灰浆砌两层65mm 的耐火砖;在干式防渗料上(或耐火砖上)安装已组装好阴极钢棒的通长阴极炭块组;阴极炭块之间有35mm 宽的缝隙,用专制的中间缝糊扎固。

内衬侧部(底部干式防渗料或耐火砖以上的侧部)的构成及特点为:对于与底部炭块端部对应的侧部,靠钢壁砌筑一道65mm 的保温砖,或者布设10mm 石棉板和40?60mm 高温硅酸钙板;然后在该保温层与底部炭块之间浇注绝热耐火混凝土

(高强浇注料);并留出轧制人造伸腿的空隙;在浇注料上方砌筑一层耐火砖,再在该耐火砖上方砌筑一层123mm

厚的侧部炭块(或氮化硅粘结的碳化硅砖),并使其背贴碳胶到钢壳壁上;侧部炭块顶上用80mm 宽、10mm 厚的钢板紧贴住炭块顶部焊接在槽壳上,防止炭块上抬;底部炭块与侧部砌体之间的周边缝用专制的周围糊扎成200mm 高的

人造坡形伸腿。

图8大型预焙阳极铝电解槽槽内衬结构图(实例)

大型中间下料预焙槽从工艺上要求底部应有良好的保温,以利用炉底洁净;侧部应有较好的散热,以促成自然形成炉膛。侧部炭块下的浇注料(或耐火砖砌)做成阶梯形,以抑制伸腿过长。

1.1.3筑炉的基本规范

下面,主要结合上述大型预焙槽的内衬结构实例(图8),介绍当前我国大型预焙槽筑炉的基本

规范,主要包括工艺要求与材料指标两个部分。其中所列材料是当前我国电解槽内衬常用材料,而非最好、最先进的材料。关于筑炉材料中的炭素材料(阴极炭块、侧部碳块及重要糊料等)还将在本书第六篇“铝用炭素材料与技术”中详细讨论。

1.1.3.1 槽底砌筑

(1 )槽底砌筑的工艺要求:

3.3 生产工艺 (1)工艺流程 图3-7 生产工艺流程图 (2)流程说明 电解铝用预焙阳极生产采用煅烧石油焦、沥青和返回料(电解铝厂返回的电

解残极、焙烧碎料、生碎料)为原料。原料经破碎、筛分、配料,生产出生阳极,再经焙烧得到预焙阳极产品。 (1)原料贮运 预焙阳极生产所用主要原料煅烧石油焦,由带式输送机从集团公司料仓运来卸入Ф17?20m贮仓内,用料时由设置在仓下的电磁振动给料机经带式输送机输送到生阳极制造工序使用。 (2)返回料处理 生产过程中产生焙烧碎料、生碎料和电解铝厂返回的电解残极共用一套返回料处理系统,由500吨残极破碎机粗碎至100mm以下粒度,再由一台反击式破碎机中碎筛分至20mm以下粒度后,然后经斗式提升机直接送入料仓待用。焙烧碎料、残极碎料用于配料,生碎料进入混捏工段。 (3)液体沥青制备 由汽车运来固体改质沥青经颚式破碎机破碎,送入沥青熔化罐内,用高温导热油间接加热熔化,经过滤机过滤滤去杂质后进入液体沥青接收槽,再用输送泵送到2座Ф8?8m沥青保温贮罐内,单座贮罐贮存容量为400t。使用时由沥青输送泵输送至生阳极车间用于配料。 (4)生阳极制造 生阳极制造包括中碎筛分、磨粉、配料、混捏和成型冷却等生产工序。 ①中碎筛分 本项目设2个石油焦中碎、筛分系统和1个残极返回料中碎、筛分系统。石油焦(或残极料)分别由电磁振动给料机给料,经带式输送机、斗式提升机送入一台双层水平振动筛和一台单层水平振动筛(残极为1台二层水平振动筛)筛分处理,粒度大于12mm的料返回中间料仓,再由电磁振动给料机给料进入双辊破碎机(残极进入反击式破碎机)中碎后再重新筛分。12~6mm,6~3mm的粒度料可直接进入相应配料仓,也可返回双辊破碎机重新中细碎至3mm以下,便于生产灵活调节。 粒度料有3种,为12~6mm、6~3mm、3~0mm,6~3mm、3~0mm的料除直接进入配料仓外,还有部分送经磨粉机磨粉成粉料。 生碎料在残极处理工段经两级破碎到20mm以下粒度后,经带式输送机,斗式提升机,直接运入生碎料仓使用。

电解铝预焙阳极炭块焙烧质量分析 一、前言 我公司焙烧有54炉室和18炉室两个生产系统,焙烧炉是敞开式、w型环式炉,分别采用煤气和重油做燃料进行加热升温。54室焙烧炉结构为8火道7料箱,料箱尺寸为:3440×730×4170mm,每炉平装生块84块,有三个火焰系统每个火焰系统为18个炉室。18室焙烧炉结构为9火道8料箱,料箱尺寸为:5330×703×5240mm,每炉立装生块192块,一个火焰系统。两系统年生产能力达到8万吨。 二、制定合理的升温曲线 焙烧是炭素制品生产中的一个重要工序,生坯炭块的焙烧是生坯炭块在专门设计的加热炉内周围用填充料隔绝空气,按一定升温速度将生坯加热到1000℃---1050℃左右的生产工序。在焙烧过程中生坯炭块主要是进行粘结剂的分解和聚合反应。焙烧的升温速度、温度梯度及最高温度对阳极质量都有很大影响。 生坯炭块在焙烧过程中主要是粘结剂的焦化过程,即是沥青进行分解、环化、芳构化和缩聚等反应的综合过程。具体生坯炭块在焙烧炉内焦化过程与温度加热变化如下表。 我公司根据生坯炭块在焙烧炉内焦化的过程及54室焙烧炉室、18室焙烧炉室的结构和煤气、重油的热值计算,分别对54室焙烧炉室和18室焙烧炉室采用了252小时和168小时的加热炭块升温曲线的生产过程。移炉周期分别采用36小时和28小时。 低温预热阶段 200℃左右 制品粘结剂开始软化 中温阶段 200℃--300℃ 制品内吸附的水和化合水以及低分子烷烃被排出。 400℃ 以上变化最为突出 500℃--650℃ 碳环聚合形成半焦 高温烧结阶段 700℃以上

半焦结构分解,逐渐形成焦炭,构成乱层堆积结构基本单位的六角网状平面。 900℃以上 这种二维排列的碳原子网格进一步脱氢和收缩,以后就变成了沥青焦。 燃料生产大规格炭块和炭块平装的生产要求,及用重油作为燃料生产大规格炭块和炭块立装的生产要求,该曲线容易操作又安全,尤其在排出挥发份阶段,排出的挥发份不但能充分燃烧,焦化反映比较彻底,而且对低温炉室起到一个很好的预热作用,使系热得到合理利用,烟气进入烟斗后温度平均为200 ℃,到净化系统温度在60℃--130℃,达到技术要求,有利于净化系统对烟气的净化与排放。从产品质量取样结果分析看,理化指标和外观质量都比较好,故我公司54室焙烧炉室采用252小时加热升温曲线,18室焙烧炉室采用168小时加热升温曲线是合理的。 三、炭块变形破损原因分析及解决 生炭块经过焙烧后出下列几种废品 1.立装炭块炭碗塌陷变形 18室焙烧炉室立装炭块经焙烧后炭碗塌陷变形,导致阳极导杆不能安装。其原因: 1.1立装炭块在炉室内填充料不能将炭碗填实, 炭碗内有空隙。在焙烧炭块过程中制品处在软化阶段时,由于炭碗内有空隙炭碗处制品塌陷引起变形,造成废品。 1.2生炭块粘结剂用量偏高。 1.3振动成型压力较低。 我公司现使用纸板将装满填充料的炭碗先固定后再装炉。具体是先将填充料填满炭碗,再用根据炭碗结构尺寸制作的纸板将炭碗内的填充料固定,使立装起的炭块炭碗内被填充料填实,在焙烧过程中炭块炭碗内没有空隙就避免了炭块炭碗的变形。 2.炭块表面出现裂纹 2.1横裂:横裂是沿制品方向产生的裂纹,主要是生炭块质量偏低所引起,其原 因: 2.1.1原料煅烧温度过低,炭质原料得不到充分收缩,挥发分不能完全排除,原料理化性能达不到稳定。在焙烧进程中骨料颗粒产生大的二次收缩,则可能在炭块表面出现不规则的裂纹(网状)。 2.1.2振动成型进糊料温度低,振动时间不够。 2.1.3前后糊料的差别较大且结合不好,振动成型时造成生炭块内部结构有缺陷,虽然

第二篇:铝电解生产的工程技术 1、现代预焙铝电解槽的基本结构 现代铝工业已基本淘汰了自焙阳极铝电解槽,并主要采用容量在160kA 以上的大型预焙阳极铝电解槽(预焙槽)。因此本章主要以大型预焙槽为例来讨论电解槽的结构。 工业铝电解槽通常分为阴极结构、上部结构、母线结构和电气绝缘四大部分。各类槽工艺制度不同,各部分结构也有较大差异。图1、图2分别为一种预焙槽的断面示意图和三维结构模拟图;图3、图4为我国一种200kA 中心点式下料预焙槽的照片与结构图(总图)。 图 1 预焙铝电解槽断面示意图 铝液 阳极炭块 电解质液 下料器 阴极炭块 电解质结壳 耐火与 保温内衬 钢壳 阴极钢棒 集气罩 阳极导杆 氧化铝 覆盖料 图2 预焙铝电解槽三维结构模拟图

图4 我国一种200kA 预焙铝电解槽结构图 1.混凝土支柱; 2.绝缘块; 3.工字钢; 4.工字钢; 5.槽壳; 6.阴极窗口; 7.阳极炭块组; 8.承重支架或门;9.承重桁架;10.排烟管;11.阳极大母线;12.阳极提升机构; 13.打壳下料装置;14.出铝打壳装置;15.阴极炭块组;16.阴极内衬 1.1 阴极结构 电解铝工业所言的阴极结构中的阴极,是指盛装电解熔体(包括熔融电解质与铝液)的容器,包括槽壳及其所包含的内衬砌体,而内衬砌体包括与熔体直接接触的底部炭素(阴极炭块为主体)与侧衬材料,阴极炭块中的导电棒、底部炭素以下的耐火材料与保温材料。 阴极的设计与建造的好坏对电解槽的技术经济指标(包括槽寿命)产生决定性的作用。因此, 图3 我国的一种200kA 预焙铝电解槽(照片) 13 1 2 3 5 7 11 10 8 4 6 15 14 12 16 9

铝电解槽发展史 从1886年到现在,Hall—Heroult的冰晶石—氧化铝熔盐电解法,已经快有120年历史了,在此期间,此电解炼铝的工艺和方法原理没有变化,然而期电解槽的结构发生了很大变化。铝电解生产由最初的电耗40kWh/kg.Al【】电流效率75%,(1889年Heroult槽)】和电耗31 kWh/kg.Al【电流效率80%,(1892年Hall槽)】,降到现在的电耗12.5 kWh/kg.Al(直流电耗),电流效率96%以上。电解槽的容量(电流)由最初的几千安培,增加到现在的500kA。电解槽结构按阳极特性来划分,经历了从预焙阳极到侧插自焙阳极,到上插自焙阳极,又到预焙阳极的阶段。期间也出现过连续预焙阳极试验电解槽,但未成功推广。 电解槽初期阶段,是小型预焙阳极电解槽,图1. 图1 1912年Heroult的12000A电解槽 电耗25000k W·h/tAl,阴阳极电流密度1.0~1.2A/㎝2当时槽容量是12000A,电耗25000kw.h/t.Al,阳极电流密度1.0—1.2A/㎝ 2 ,特点是电流小,电压高,阳极电流密度大,电耗高,电流效率低。 现代铝工业上有两类、共四种形式的电解槽: ·自焙阳极电解槽 侧插棒式 上插棒式 ·预焙阳极电解槽 不连续式 连续式 自焙槽起始于1923年,是由挪威人在生产铁合金电路连续自焙电极的基础上发展起来

的。在20世纪60年代,侧插自焙槽最大电流达到100kA,上插自焙槽在20世纪50—70年代,在世界范围内得到了很大发展,其电解槽的最大电流达到了170—180kA,当时指标是:电流效率88~90%,电耗15000 kw.h/t.Al。 自焙槽特点有: ①使用的阳极糊靠电解槽自身的热量使其焙烧成良好的导电体,使电解槽上部散热得到合理利用。综合节能。 ②由于直接使用阳极糊,节省了预制阳极过程的成型,被烧,加工,阳极组装等工艺与工序工程,以及该过程需要的燃料和各种消耗及劳动费用于投资。阳极的制造成本。 ③不需要定期更换阳极,工艺简单,劳动强度低,对电解正常运行干扰少。 ④机械化和自动化操作程度低,劳动强度大。 ⑤集气效率低,劳动条件差。 ⑥阳极糊产生的大量碳氢化合物等气体不能同电解产生的氟化氢等气体分开,混在一起,不容易回收,对环境污染。 图2、图3、图4为各个时期铝电解槽简图 图2 连续式预焙阳极电解槽简图 1—阳极炭块 2—阳极棒 3—阳极母线 4—槽壳 5—阳极炭块接缝 6—阴极炭块 7—阴极棒 8—保温层

铝电解预焙阳极电解槽的介绍与展望摘要:本文主要是对电解铝工业生产中的主要设备——电解槽的相关介绍,重点讲述预焙阳极电解槽的相关技术参数、指标、工艺等指数。其后介绍现代关于铝电解槽的新工艺、新设备。 关键词:电解槽预焙阳极阳极炭块阴极炭块 电解铝就是通过电解得到的铝。现代电解铝工业生产采用冰晶石-氧化铝融盐电解法。熔融冰晶石是溶剂,氧化铝作为溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在950℃-970℃下,在电解槽内的两极上进行电化学反应,既电解。 abstract: this article is mainly to the aluminum industrial production of main equipment-electrolytic cell related introduction, focuses on pre-baked anode cell related technical parameters, index, craft index. Introduced by modern about aluminum cell of new technology, new equipment. Key words: pre-baked anode cell anode block cathode carbon blocks Aluminum electrolytic aluminum is through get. Modern aluminum industrial production adopts BingJingShi-alumina melts salt by electro-dialysis. Molten BingJingShi is solvent, alumina as solute, with carbon body is used as an anode, liquid aluminum as a cathode, ventilation with powerful dc, in 950 ℃-970 ℃, the poles in the electric in the electrochemical reactions, both electrolysis. 1 预焙阳极电解槽的介绍 电解槽是电解炼铝的核心设备,一百多年来铝电解槽的结构有了许多改进,其中以电解阳极的变化最大。其经历的顺序大致是:小型预备阳极→侧部导电自焙阳极→上部导电自焙阳极→大型不连续预焙阳极→中间下料预焙阳极。 预焙阳极电解槽 该电解槽由阳极装置、阴极装置和导电母线系统三大部分组成。 1.1 阳极装置 它包括三部分:阳极母线大梁、阳极炭块组和阳极升降机构 1.1.1 阳极炭块组 预焙槽有多个阳极炭块组,每一组包括2~3块预制炭块。炭块、钢爪、铝导杆组装成电解用阳极。钢爪由高磷生铁浇铸在炭碗中,与炭块紧紧地黏在一起,铝导杆则是采用渗铝法和爆炸焊与钢爪焊在一起的。铝导杆通过夹具与阳极母线大梁夹紧,将阳极悬挂在大梁上。炭块组数取决于电解槽的电流强度、阳极电流密度以及炭阳极块的几何尺寸。如180KA预焙槽,若阳极电流密度为0.7A/cm2左右,阳极规格为1520*585*535(mm),即可算出阳极炭块为30炭。 1.1.2 阳极母线大梁 阳极母线大梁承担着整个阳极的重量,并将电流通过阳极输入电解槽。它由铸铝制成,由升降机构带动上下移动,以调整阳极的位置。 1.2 阴极装置 它由钢制槽壳、阴极炭块组和保温材料砌体三部分组成。 1.2.1槽壳 铝电解槽的槽壳是用钢板焊接,或铆接而成的敞开式六面体。分为有底和无底槽壳;并有背撑式和摇篮式两种。目前多采用有底槽。 无底槽壳是个空的框架,底没有钢板。槽壳四周和底部用钢筋和工字钢加固。

西安高新机电技师学院2012--2013学年 《大型预焙铝电解生产》课程考试卷 学号姓名分数 . (一)填空题 32分 1、电解槽预热焙烧的目的是()()。 2、电解槽启动的必要条件是1() 2()。 3、槽膛内形的形成由电解槽体的()和保温条件所决定;常见的 槽膛内形有()槽膛、()槽膛和正常槽膛。 4、阳极更换的原则是1(), 2()在换阳极中,进行捞块操作时有一项“三摸一推”的工作,这里的“三摸”是指()、()和摸邻近残极的情况。 5、电解温度的高低主要取决于(),它又取决于()。 6、400KA 系列电解槽正常生产工艺技术参数:槽工作电压()V、 分子比()、电解温度()度、电解质水平()。 7、槽工作电压是不包括()电压在内的槽电压,控制槽电压实质 是通过增减()来变更电解质电压。 8、熄灭阳极效应的操作控制点是()的稳定和() 的长短。 9、测量两水平的方法是();电解温度的测量工具是() 测量阳极电流分布的目的是();为了解电解槽破损情况,可以测定( ) 10、发生针振的根本原因是()。 11、原铝中主要杂质有()和气体杂质()。 12、热槽是()。 13、启槽前做“花叉”实验是检测()的导电情 况。 14、实际阳极更换中,考虑到新阳极导电的滞后性,新极安装位置比残极

()cm。 15、难灭效应是由于()造成的。 常常发生在()、电解质水平低等非正常运行槽上。(二)、单项选择题 10分 1、预焙槽换阳极采取的方法是按()。 A、自然数顺序法 B、交叉法 C、随机抽样 D、无顺序 2、从电解槽出铝是利用()原理。 A、虹吸 B、负压真空 C、机械 D、重力倾倒 3、电解槽更换阳极操作代号是() A、 NB B、RR C、 RC D、AC 4、下列病槽中不能影响电流分布的是() A、热槽 B、压槽 C、针振 D、滚铝 5、电解槽三个平衡不包括下列哪一项()。 A、能量平衡 B、动量平衡 C、物料平衡 D、物理场平衡 6、每1cm极距所对应的电压降,对预焙槽而言一般为() A、0.2V左右 B、0.3V左右 C、0.4V左右 D、0.5V左右 7、大型预焙铝电解槽极距一般控制在() A、2.0—2.5cm B、3.0—3.5cm C、4.0—4.5cm D、5.0—5.5cm 8、不能影响阳极消耗速率的是() A、阳极电压降 B、电流效率 C、阳极电流密度 D、阳极假密度 9、槽子焙烧结束时槽温一般要达到()。 A、400~600℃ B、600~800℃ C、800~950℃ D、950~1050℃ 10、用红外测温仪测量槽底钢板温度读取()。 A、最小值 B、最小值 C、平均值 D、一般值 (三)多项选择题 10分 1、铝电解槽预热焙烧常见的方法有:()。 A、铝液预热法 B、焦粒焙烧法 C、石墨粉焙烧法 D、燃料预热法 2、槽膛内型形成的好坏,一般由()状况而定。 A、伸腿形成 B、炉帮厚薄 C、炉底沉淀 D、结壳完整 3、阳极更换过程中的质量控制点有() A、联系计算机(操控箱) B、扒料程度 C、捞电解质块 D、新阳极安装精度

生产工艺 (1)工艺流程 图3-7 生产工艺流程图 , (2)流程说明 电解铝用预焙阳极生产采用煅烧石油焦、沥青和返回料(电解铝厂返回的电解残极、焙烧碎料、生碎料)为原料。原料经破碎、筛分、配料,生产出生阳极,

再经焙烧得到预焙阳极产品。 (1)原料贮运 预焙阳极生产所用主要原料煅烧石油焦,由带式输送机从集团公司料仓运来卸入Ф1720m贮仓内,用料时由设置在仓下的电磁振动给料机经带式输送机输送到生阳极制造工序使用。 (2)返回料处理 生产过程中产生焙烧碎料、生碎料和电解铝厂返回的电解残极共用一套返回料处理系统,由500吨残极破碎机粗碎至100mm以下粒度,再由一台反击式破碎机中碎筛分至20mm以下粒度后,然后经斗式提升机直接送入料仓待用。焙烧碎料、残极碎料用于配料,生碎料进入混捏工段。 (3)液体沥青制备 由汽车运来固体改质沥青经颚式破碎机破碎,送入沥青熔化罐内,用高温导热油间接加热熔化,经过滤机过滤滤去杂质后进入液体沥青接收槽,再用输送泵送到2座Ф88m沥青保温贮罐内,单座贮罐贮存容量为400t。使用时由沥青输送泵输送至生阳极车间用于配料。 ¥ (4)生阳极制造 生阳极制造包括中碎筛分、磨粉、配料、混捏和成型冷却等生产工序。 ①中碎筛分 本项目设2个石油焦中碎、筛分系统和1个残极返回料中碎、筛分系统。石油焦(或残极料)分别由电磁振动给料机给料,经带式输送机、斗式提升机送入一台双层水平振动筛和一台单层水平振动筛(残极为1台二层水平振动筛)筛分处理,粒度大于12mm的料返回中间料仓,再由电磁振动给料机给料进入双辊破碎机(残极进入反击式破碎机)中碎后再重新筛分。12~6mm,6~3mm的粒度料可直接进入相应配料仓,也可返回双辊破碎机重新中细碎至3mm以下,便于生产灵活调节。 粒度料有3种,为12~6mm、6~3mm、3~0mm,6~3mm、3~0mm的料除直接进入配料仓外,还有部分送经磨粉机磨粉成粉料。 生碎料在残极处理工段经两级破碎到20mm以下粒度后,经带式输送机,斗式提升机,直接运入生碎料仓使用。

大型预焙铝电解槽焙烧的过程控制与方法 https://www.doczj.com/doc/473184279.html,来源:铝博士2013-03-06 15:33 阅读次:86 信息来源:全球铝业网更多信息请参考https://www.doczj.com/doc/473184279.html, 摘要:简述了大型预焙铝电解槽两种焙烧启动的技术方法特点及控制过程,谈到了两种焙烧方法中的优缺点和具体操作步骤。 简述了大型预焙铝电解槽两种焙烧启动的技术方法特点及控制过程,谈到了两种焙烧方法中的优缺点和具体操作步骤,干法启动及湿法启动的工艺技术对比,分析了焙烧预热启动时影响铝电解槽寿命的诸多因素,在焙烧预热启动过程中所采取的预焙铝电解槽早期破损的措施。 关键词:电解槽;铝液焙烧;焦粒焙烧;干法启动;湿法启动 1 概述 现代大型预焙铝电解槽的焙烧启动,国内近几年新建电解铝厂大多采用铝液焙烧启动和焦粒焙烧启动两种方法,尤其是焦粒焙烧启动,目前更是各新建电解铝厂广泛使用的焙烧预热工艺技术,它较铝液焙烧启动预热时间短、温度梯度不大,可弥补槽内衬及材料质量问题的缺陷等优点,但是,也有它的不足之处,那就是较铝液焙烧启动操作复杂,技术条件要求高,阴极电流分布不均匀,电解质含碳量过高,能耗增加。还有两种焙烧启动方法就是石墨粉焙烧启动技术方法和气体焙烧启动技术方法。前者价格太高,造成费用增加,操作复杂(此法国内仅丹江铝厂在114.5kA铝电解槽的启动中使用过),后者易氧化碳块,用于启动的设备复杂,操作难度大,所以,这两种方法很少被铝电解生产厂家采用。 铝电解槽的预热焙烧启动是影响槽寿命的重要因素之-,而槽寿命又直接影响到铝电解的生产成本的稳定,尤其是对大型预焙铝电解槽的焙烧启动。但是,无论采用那种技术方法,几乎都难以避免使阴极碳块及内衬产生裂纹或孔隙,可是,不让铝液浸入裂纹和孔隙是可以避免的,焦粒焙烧启动方法就具有这种优点,在白银铝厂应用较早,近年来才在国内新建铝厂及自焙槽改造的预焙槽厂家陆续广泛采用。 2 铝电解槽焙烧启动技术

预焙阳极组的组装工艺 1铝电解用炭阳极块的准备和调整 1.1将预焙炭阳极块从机动辊道传送或汽车运送到工作厂房,在厂房内用天车、吊具将其吊到组装线上(每次吊4块),至达到需要数量为止。 1.2在辊道传运和摆块时,应检查炭阳极块的外观质量,发现问题时做出记号,废品要挑出,不准用于组装。 1.3用于组装的炭阳极块必须符合GB 8742-88和FLQ33-89的规定和要求。 1.4将经过检查合格的炭阳极块每3块编成一组。块的高度差应小于20mm,端部露头差应小于20mm块的间距10-30mm,阳极组的工作表面要求平整。 1.5在浇铸线上的所有炭阳极块都要摆正,要求其均在一条直线上,以便于调整铝导杆。 2铝导杆的组装 2.1铝导杆必须符合FLQ33-89的规定,不合格的不准组装使用。

2.2铝导杆以汽车或叉车运送到厂房,用天车、吊具将其吊到预焙阳极组浇铸线上的炭阳极块上。 2.3组装时对铝导杆要进行调整,用铁支架支好,使其与阳极组工作面垂直,其垂直度偏差不准超过FLQ33-89的规定即垂直度偏差不得大于3度。组装好的铝导杆在浇铸线上应该在一条直线上。 2.4钢爪与炭阳极块棒孔内壁的空隙不得少于10mm。 3浇铸磷生铁 3.1将预热好的铁水抬包放到工频炉炉咀口下,从炉中向抬包倒铁水,铁水至抬包上口应保持100-120mm的距离,以免吊运时溅出铁水。 3.2铁水浇注温度为1330-1380℃。 3.3浇注时铁水流要适中,由钢爪和炭阳极块棒孔内壁的间缝中浇入,不准将铁水直接浇到钢爪上。 3.4浇注时铁水应尽量注满棒孔,浇铸后的铁水表面至炭阳极顶面的距离不超过10mm。 3.5浇铸完毕后,须将溅落在炭阳极块表面上的铁渣、铁豆

关于大型预焙电解槽过热度控制的探讨摘要:在国际上,有的电解工作者提出了对铝电解槽的过热度的控制,而且取得了不错的效果,国外许多先进铝厂电解槽过热度控制在8—10℃,效率达到95%以上,而我国对过热度的控制还不够重视,一般控制在15—20℃,本文针对过热度控制的要点,详细控讨了怎么样通过调整物料平衡和热平衡控制好过热度。 关键词:过热度初晶温度电解质成分极距热平衡物料平衡 一、我国工艺技术控制现状 从我国引进日轻160KA大型电解槽后,逐步开发了“四低一高”的铝电解生产工艺制度,并为现代电解槽工艺技术管理所广泛采用。“四低一高”也就是低电解温度,低分子比,低AE系数、低氧化铝浓度,高极距。随着电解槽设计软件的不断开发更新,电解槽的磁场设计得到了很好的改善,所以现在也有“五低一高”的理论,也就是低电解温度、低分子比、低AE系数、低氧化铝浓度和低铝水平,高极距。无论“四低一高”还是“五低一高”工艺制度,都是要求用尽可能低的电解温度实现的高的电流效率。低温电解一直指导着我们的生产,有些文献报道,电解温度每降低10℃,可使电流效率提高1%~2%。实验研究表明,降低电解温度会使电流效率连续升高,然而,过低的电解温度容易在槽底产生沉淀和造成槽膛不规整,易引发槽子不稳定,从而影响电流效率,造成能耗的增加。而且从目前的电解质体系来说,要想达到低温电解且保持电解过程稳定高效进行,还有待改善电解质成分,不断优化电解质体系。 二、过热度控制的提出

国际著名的铝冶金专家Haupin对大量的电流效率数据的统计分析表明[1],电解槽的电流效率更依赖于过热度,而不是电解质温度。在国际上,有的电解工作者提出了对过热度的控制,国外有的大型电解槽过热度控制在8—10度,而且取得了不错的效果。过热度是电解质温度与电解质初晶温度之差,我国一般控制在15—20度左右,一直以来我们对过热度的控制并没有引起足够的重视。下表是法国彼斯涅电解槽的一些技术数据情况统计表: 从上表可以看出,尽管电解质的初晶温度高,但只要控制好电解质的过热度,仍能得到很高的电流效率,这也是我们提出对电解质过热度控制的原因,从电解发展情况来说,以后控制好电解质的过热度,可能会是电解槽大幅提高电流效率的突破点。 三、最佳过热度的机理 Solheim研究指出[1],较低的过热度可以在铝阴极表面沉积一层冰晶石壳膜,因而可阻止铝的溶解损失,提高电解槽的电流效率。然而过热度太低时也会引起过多的冰晶石沉积和沉淀,而导致电解槽的不稳定,最佳的过热度的大小应与电解质的分子比、电解质初晶温度有关。分子比较低时,需要适当提高一点过热度,因为在此时,电解质的初晶温度的变化受电解质分子比变化的影响较大。 四、过热度的控制方法

3.3 生产工艺(1)工艺流程

气 图3-7 生产工艺流程图 (2)流程说明 (电解铝厂返回的电沥青和返回料电解铝用预焙阳极生产采用煅烧石油焦、. 解残极、焙烧碎料、生碎料)为原料。原料经破碎、筛分、配料,生产出生阳极,再经焙烧得到预焙阳极产品。 (1)原料贮运 预焙阳极生产所用主要原料煅烧石油焦,由带式输送机从集团公司料仓运来卸入Ф17?20m贮仓内,用料时由设置在仓下的电磁振动给料机经带式输送机输送到生阳极制造工序使用。 (2)返回料处理 生产过程中产生焙烧碎料、生碎料和电解铝厂返回的电解残极共用一套返回料处理系统,由500吨残极破碎机粗碎至100mm以下粒度,再由一台反击式破碎机中碎筛分至20mm以下粒度后,然后经斗式提升机直接送入料仓待用。焙烧碎料、残极碎料用于配料,生碎料进入混捏工段。 (3)液体沥青制备 由汽车运来固体改质沥青经颚式破碎机破碎,送入沥青熔化罐内,用高温导热油间接加热熔化,经过滤机过滤滤去杂质后进入液体沥青接收槽,再用输送泵送到2座Ф8?8m沥青保温贮罐内,单座贮罐贮存容量为400t。使用时由沥青输送泵输送至生阳极车间用于配料。 (4)生阳极制造 生阳极制造包括中碎筛分、磨粉、配料、混捏和成型冷却等生产工序。 ①中碎筛分 本项目设2个石油焦中碎、筛分系统和1个残极返回料中碎、筛分系统。石油焦(或残极料)分别由电磁振动给料机给料,经带式输送机、斗式提升机送入一台双层水平振动筛和一台单层水平振动筛(残极为1台二层水平振动筛)筛分处理,粒度大于12mm的料返回中间料仓,再由电磁振动给料机给料进入双辊破碎机(残极进入反击式破碎机)中碎后再重新筛分。12~6mm,6~3mm的粒度料可直接进入相应配料仓,也可返回双辊破碎机重新中细碎至3mm以下,便于生产灵活调节。粒度料有3种,为12~6mm、6~3mm、3~0mm,6~3mm、3~0mm的料除直接进入配

第二篇:铝电解生产的工程技术 1、现代预焙铝电解槽的基本结构 现代铝工业已基本淘汰了自焙阳极铝电解槽, 并主要采用容量在 160kA 以上的大型预焙阳极铝 电解槽(预焙槽)。因此本章主要以大型预焙槽为例来讨论电解槽的结构。 工业铝电解槽通常分为阴极结构、上部结构、母线结构和电气绝缘四大部分。各类槽工艺制度 不同,各部分结构也有较大差异。图 1、图2分别为一种预焙槽的断面示意图和三维结构模拟图; 图3、图4为我国一种200kA 中心点式下料预焙槽的照片与结构图(总图) 。 阳极导杆 阳极炭块 电解质液 铝液 阴极炭块 阴极钢棒 下料器 集气罩 氧化铝 覆盖料 电解质结壳 钢壳 耐火与 保温内衬 rrT|i|TITTT 图1预焙铝电解槽断面示意图 图2预焙铝电解槽三维结构模拟图

图3我国的一种200kA 预焙铝电解槽(照片) 1.1阴极结构 电解铝工业所言的阴极结构中的阴极,是指盛装电解熔体(包括熔融电解质与铝液)的容器, 包括槽壳及其所包含的内衬砌体, 而内衬砌体包括与熔体直接接触的底部炭素(阴极炭块为主体) ■n n J 10- ] 【 1 - 心 L — L J — — J 图4 我国一种200kA 预焙铝电解槽结构图 1.混凝土支柱; 2.绝缘块; 3.工字钢; 4.工字钢;5?槽壳;6.阴极窗口; 7.阳极炭块组; 8.承重支架或门;9.承重桁架;10.排烟管;11.阳极大母线;12.阳极提升机构; 13.打壳下料装置;14.出铝打壳装置;15.阴极炭块组;16.阴极内衬 r M 〒■■ m T X T I I 5 6 nu

与侧衬材料,阴极炭块中的导电棒、底部炭素以下的耐火材料与保温材料。 阴极的设计与建造的好坏对电解槽的技术经济指标(包括槽寿命)产生决定性的作用。因此,阴极设计与槽母线结构设计一道被视为现代铝电解槽(尤其是大型预焙槽)计算机仿真设计中最重要、最关键的设计内容。众所周知,计算机仿真设计的主要任务是,通过对铝电解槽的主要物理场(包括电场、磁场、热场、熔体流动场、阴极应力场等)进行仿真计算,获得能使这些物理场分布达到最佳状态的阴极、阳极和槽母线设计方案,并确定相应的最佳工艺技术参数(详见本书第三篇“铝电解槽的动态平衡及物理场”),而阴极的设计与构造涉及到上述的各种物理场,特别是它对电解槽的热场分布和槽膛内形具有决定性的作用,从而对铝电解槽热平衡特性具有决定性的作用。 1.1.1槽壳结构 槽壳(即阴极钢壳)为内衬砌体外部的钢壳和加固结构,它不仅是盛装内衬砌体的容器,而且还起着支承电解槽重量,克服内衬材料在高温下产生热应力和化学应力迫使槽壳变形的作用,所 以槽壳必须具有较大的刚度和强度。过去为节约钢材,采用过无底槽壳。随着对提高槽壳强度达成共识,发展到现在的有底槽。有底槽壳通常有两种主要的结构形式:自支撑式(又称为框式)和托 架式(又称为摇篮式),其结构图分别见图5a, b。过去的中小容量电解槽通常使用框式槽壳结构,即钢壳外部的 加固结构为一型钢制作的框,该种槽壳的缺点钢材用量大,变形 程度大,未能 很好地满足强度要求。大型预焙铝电解槽采用刚性极大的摇篮式槽 壳。所谓摇篮式结构,就是用40a工字钢焊成若干组”型的约束 架,即 摇篮架,紧紧地卡住槽体,最外侧的两组与槽体焊成一体,其余用 螺栓与槽壳第二层围板连结成一体(结构示意图如图6所示)。 图6 大型预焙铝电解槽槽壳结构图 a —纵向; b —横向图5铝电解槽的槽壳结构示意图 a—自支撑式(框式);b—托架式(摇篮式)

提高电解铝预焙阳极质量的研究 铝电解槽中阳极是铝电解生产技术关键之一,是铝电解工艺中最主要的组成部分,阳极常被誉称为铝电解槽的心脏.其质量的好坏将直接影响着铝电解的正常生产及经济技术指标的提高,因此提高预焙阳极质量显得尤为重要.本文结合青海黄河水电再生铝业公司炭素预焙阳极生产的实践经验,就生产过程中出现的阳极质量问题进行探讨。 主要从原料控制、煅烧温度、配方优化、改善混捏效果以及加强焙烧管理等方面加以分析并采取措施.从生产实践中探索出提高阳极质量的途径,主要研究内容及获得的主要研究结论是:(1)对影响预焙阳极质量的因素进行了研究,研究表明原料质量是前提,成型配料是关键,焙烧制度是保证.(2)对石油焦质量进行了研究,研究表明石油焦除了控制其理化指标外,粒度分布也很重要,应该建立这方面的正式标准.(3)对沥青质量进行了研究,研究表明沥青质量指标中软化点固然重要,但其它指标亦不能忽视.尤其是甲苯不溶物含量不应小于28﹪,喹啉不溶物含量在8﹪~12﹪、β-树脂含量在18﹪~25﹪为宜.(4)对煅烧工序进行了研究,研究表明煅烧温度应保持在较高水平,达到1240~1300℃、真密度应达到2.00~2.05g/cm<'3>.(5)对成型工序进行了研究,研究表明稳定的成型生产条件是一个关键因素,它直接影响到焙烧阳极质量.尤其是-0.074mm粉料比例应严格控制,它对阳极生产的稳定影响较大.生产质量稳定的阳极其重要性丝毫不亚于提高阳极质量;混捏效果的好坏影响到阳极的使用性能.(6)对焙烧工序进行了研究,研究表明焙烧中温的升温速率、最高温度、保温时间及火道平衡影响到体积密度、比电阻值及外观合格率,应严格控制.通过改善工艺条件,稳定了生阳极生产质量,预焙阳极外观质量及理化指标也有了改善,预焙阳极在电解使用过程中掉渣、脱极现象明显降低,返回残极均匀,每组重量为120~140kg,使用周期由原设计的33天提高至34天,阳极毛耗由原来的594kg/t-Al降至564kg/t-Al.

铝用预焙阳极生产常用中英文对照表一、石油焦煅烧部分(Petroleum coke calcination) 1、2001—2006年我国石油焦价格变化 2、窑头、窑尾 3、耐火材料 4、回转窑 5、煅烧实收率 6、回转窑窑头结构示意图 7、回转窑下料管 8、回转窑温度带 9、回转窑煅烧实收率统计图 10、石油焦粒度分析统计表 11、石油焦指标要求 12、石油焦挥发份 13、炭质烧损 14、石油焦煅烧 15、石油焦理化性能统计表 16、石油焦煅烧回转窑 17、二、三次风 18、通过改变回转窑而三次风的位置和方向 19、回转窑寿命 20、高硫石油焦1、The price variety of domestic petroleum coke in2001—2006 2、kiln inlet;kiln outlet;at the tail of rotary kiln 3、Refractory material 4、Rotary kiln 5、Yield rate of calcinations 6、Sketch of rotary kiln,s head 7、Rotary kiln,s feeding pipe 8、Temperature zones in rotary kiln 9、Statistics of yield rate of rotary kiln 10、Statistics of petroleum coke,s particle size 11、Requirement of petroleum coke 12、Petroleum coke volatiles 13、Burnt loss of carbon/carbon burnt loss 14、Petroleum coke calcinations 15、Statistics of physico-chemical properties of petroleum coke 16、Petroleum coke calcining rotary kiln 17、Secondary airflow and tertiary airflow 18、Through changing the direction and position of the Secondary and tertiary airflow 19、The rotary kiln working life 20、High-sulfur petroleum coke

《山东冶金》2006年第4期 -------------------------------------------------------------------------------- 山铝电解铝厂电解槽设计特点 王庆义 (山东工业职业学院,山东淄博256414) 摘要:山铝电解铝厂在技术改造中采用200kA预焙阳极电解槽取代60kA自焙槽,该槽型具有优异的磁流体稳定性,合理的电热场设计,采用了窄加工面、阳极升降、“船形”槽壳、实腹板梁等多项先进技术和高性能的内衬材料。目前,电解槽已连续生产986天,电流效率达到了94.5 %,吨铝直流电能消耗13100 kW.h,氟化氢和粉尘等主要污染物排放量全部达到了国家排放标准。 关键词:电解槽;技术改造;设计特点;电流效率 中图分类号:TF821文献标识码:A文章编号:1004-4620(2006)04-0031-02 Design Characteristics of the Electrolytic Tank in the Electrolytic Aluminum Plant of Shanlv WANG Qing-yi (Shandong Industrial Vocational College, Zibo 256414, China) Abstract:200kA prebaked anode cell is adopted by in the Electrolytic Aluminum Plant of Shandong Aluminum Co., Ltd instead of 60kA self-baking cell in technical modification. This prebaked anode cell has excellent magnetohydrodynamic stability and reasonable electric heating field design and adopts new techniques such as narrow treating surface, the anode rise and drop, ship-pattern pot shell and solid web plate girder; and inner lining of high performance. The electrolytic tank has kept running for 986 days up to now,the power yield reaches 94.5 %,while the direct electric power consumption is only 13100 kW.h, furthermore, the discharge of main pollutants such as hydrogen fluoride and dust etc is up to the national effluent standard. Key words:electrolytic tank; technical modification; design characteristic; power yield 1 前言 山东铝业股份有限公司电解铝厂(简称山铝电解铝厂)60kA自焙槽工艺始建于1958年,由于自焙槽自身的结构特点,难以实现自动化控制和解决电解烟气污染的问题,因此技术经济指标较差,生产成本也相对较高。自焙槽与预焙槽在电流效率上相差约4%~5%,吨铝直流电耗相差1000kW.h左右,造成能源与资源的浪费。为此,山铝电解铝厂从2002年起开始对自焙槽实施预焙化改造,采用200kA预焙阳极电解槽取代60kA自焙槽,以彻底解决自焙槽烟气的环境污染问题,为提高电解铝厂技术装备水平,实现低耗高效奠定了基础。 2 200kA预焙阳极电解槽的设计特点 现代铝电解槽以高效、节能、长寿为特征,而电解槽的设计无疑十分关键。铝生产的实践证明,电解槽的稳定性是获得良好生产指标的根本保证。磁流体的稳定性、热平衡、电解

铝用炭素材料检测方法 第23部分 预焙阳极空气反应性的测定热重法 (YS/T 63.23—201X) 编制说明 中国铝业股份有限公司郑州研究院 2010年7月

编制说明 根据中国有色金属工业协会中色协综字[2010]015号《关于下达2009年第二批有色金属国家、行业标准制(修)订项目计划的通知》文件的精神,由中国铝业股份有限公司郑州研究院承担标准YS/T 63.23—201X《铝用炭素材料检测方法第23部分预焙阳极空气反应性的测定热重法》的起草工作,由参加起草。 本部分主要起草人:、、。 预焙阳极空气反应性的测定,国内现有的为行业标准,标准号为YS/T 63.11—2006,采用质量损失法测定空气反应性;本次等同采用ISO 12989-2:2004《铝生产用炭素材料—预焙阳极和侧部炭块—空气反应性的测定第二部分热重法》。本部分对ISO 12989-2:2004进行了以下编辑性修改: ——删除了12989-2:2004的目录、前言、引言和参考文献; ——标准名称按照本系列标准的要求进行了修改; 全国有色金属标准化技术委员会于2010年3月29日~4月1日在上海市召开了2010年度第一次有色金属国家标准和行业标准审定会和讨论会,来自70多个单位的120多名代表参加了会议。会议轻金属分标委会16个单位的22名代表讨论了《铝用炭素材料检测方法(8项分标准)》,对由郑州研究院负责起草修订的7项标准进行了认真的讨论,提出了一些意见和建议,主要修改如下: 1、在前言部分增加“本部分为非仲裁方法。” 2、对翻译过的关键部分进行核对,尽量符合我国国家标准的编写模式。 按照GB/T1.1—2000《标准化工作导则第1部分标准的结构和编写规则》、GB/T20001.4—2001《标准编写规则第4部分化学分析方法》的要求,对本部分进行了编写。 本部分已达到国际一般水平。 建议颁布本部分为有色金属行业标准。 建议本部分为推荐性行业标准。

《预焙阳极用煅后石油焦》 送审稿 编制说明 中国铝业股份有限公司郑州研究院 二О一二年二月

编制说明 一、工作简况 1、任务来源 根据全国有色金属标准化技术委员会2010武汉年会的安排,由中国铝业股份有限公司郑州研究院承担《预焙阳极用煅后石油焦》标准的修订工作,由山东晨阳碳素公司、索通公司等单位共同参与修订。项目已经国家工业和信息化部以“关于印发2010年第三批行业标准制修订计划的通知(工信厅科[2011]75号)”文件下达,项目编号:2010-3577T-YS,计划起始年为2011年,完成年限2011年。在标准修订过程中,为了更加严谨,将标准名称中的“炭阳极”修改为“预焙阳极”,即《预焙阳极用煅后石油焦》。 2、标准负责起草单位简况 中国铝业股份有限公司郑州研究院是国内唯一的从事铝、镁轻金属研究的专业性机构,成立于1965年,一直致力于行业重大、关键、共性技术的开发研究,包括大型预焙铝电解槽、皮江法炼镁、氧化铝的砂状化、选矿拜耳法等国家重点科技攻关项目的研究。拥有铝土矿处理、氧化铝工艺、铝用炭素和电解铝工艺、镁冶炼工艺、化学品氧化铝和轻金属材料工艺、轻金属检测等技术领域的研究实验室,具有完善的铝、镁基础理论研究技术平台,包括TEM、SEM、EDS、XRD、XRF、IC等在内的大型仪器设备50余套,建有世界上最大的氧化铝中间试验厂和电解铝中间试验厂,以及铝土矿综合利用试验基地,同时依托郑州研究院设立了国家铝冶炼工程技术研究中心、国家轻金属质量监督检验中心和中国铝业股份有限公司博士后科研工作站。郑州研究院是国际标准化组织ISO/TC79、ISO/TC129、ISO/TC226在国内的主要技术支撑单位,在全国有色金属标准化技术委员会的直接领导下,承担了轻金属行业大部分分析检测方法标准的起草或修订工作,近几年来,作为负责起草单位,完成了《铝土矿石化学分析方法》、《镁及镁合金化学分析方法》、《铝用炭素材料检测方法》等多个系列160项标准的起草或修订。 3、修订的必要性 煅后石油焦是铝电解行业生产预焙阳极的主要原料,预焙阳极是电解铝行业的主要消耗品之一。我国目前有近2000万吨电解铝产量,消耗的预焙阳极量