球磨机的钢球填充率计算方法 作者华民钢球徐寿湖(从事钢球多年的经验) 1、球磨机两级配钢球球磨机的配球法直接影响着球磨机的工作效率..另外你要实现什么样的目的要达到什么样的产量还有工作 环境以及球磨机的电机功率等来配制球磨机的钢球要知道怎么样给球磨机配球首先得了解球磨机的工作原理才能根据原理来给 球磨机来配球。球磨机第一仓研磨体的主要作用是对物料进行冲击破碎同时也起到一定的研磨作用。因此研磨体进行级配的目的就是要满足这两方面的要求。第一仓粉碎效果的好坏直接对后面各仓的粉磨效率产生影响并最终影响球磨机产量。能否达到粉碎要求取决于研磨体的级配是否合理主要包括钢球大小、球径级数、各种规格球所占比例等。确定这些参数除了要考虑球磨机规格大小、球磨机内部结构、产品细度要求等因素外还要考虑入磨物料的特性(易磨性、 粒度大小等)。要使物料在第一仓得到有效粉碎在确定级配时必须遵循这样几个原则:首先钢球要有足够大的冲击力使钢球具备足够能量以击碎颗粒物料这与钢球的最大球径有直接关系。其次钢球对物料要有足够多的冲击次数这与研磨体装填量和平均球径有关。当装填量一定时在保证足够冲击力的前提下尽量减小研磨体直径增加钢球个数来提高对物料的冲击次数以提高粉碎效率。最后物料在仓内有足够的停留时间以保证物料被充分粉碎这就要求所配研磨体要有一定的控制物料流速的能力。 2、两级配球法所谓两级配球法就是使用大小两种不同规格

并且二者直径相差较大的钢球来进行级配。其理论依据是大球之间的空隙由小球来填充以充分提高钢球的堆积密度。这样一方面 可提高第一仓的冲击力和冲击次数符合该仓研磨体的功能特点 另一方面较高的堆积密度可使物料能够得到一定的研磨作用。在两级配球中大球的作用主要是对物料进行冲击破碎。小球的作用一是填充大球间的空隙提高研磨体的堆积密度以控制物料流速增加研磨能力;二是起能量传递作用将大球的冲击能量传递给物料; 三是将空隙中的粗颗粒物料排挤出来置于大球的冲击区内。 两级配球法需要确定以下几个参数: (1)大球直径的确定。取决于球磨机规格大小、入磨物料的粒度和易磨性。一般以多级配球中的第二级球径为准。如某台球磨机在多级配球中最大球径为100mm 进行两级配球时就应选择直径为90m m的钢球。 (2)小球直径的确定。取决于大球间空隙的大小也即取决于 大球的直径大小。通常情况下小球直径取值为大球直径的20%-30% 比较合适。 (3)大、小球的配比。原则上应保证小球的掺入量不影响大球 的填充率。一般小球占大球重量的3%-5%。在多级配球中对钢球的冲击力、冲击次数、控制物料流速能力的要求都主要依据平均球径就是说受多种规格球的影响。在两级配球中钢球的冲击力、冲击次数由大球的直径来决定而控制物料流速的能力主要由小球的直 径、装填量确定受大球直径的影响很小因而缓解了冲击力、冲击 次数与控制物料流速能力之间的矛盾。相比之下两级配球法比较简单在

球磨机钢球用B2棒材质量计划 1、执行标准 球磨机钢球用B2圆钢技术协议 2、工艺流程 转炉→炉外精炼→真空处理→连铸→缓冷热轧→棒材缓冷→矫直→检查(扒皮)→修磨→包装→入库。 3、铁水要求 执行标准: 表1 铁水成分要求,% 项目Si Mn P S Pb Sn As Sb Bi 供B2圆钢铁水0.20~0.80 ≤ 0.50 ≤ 0.080 ≤ 0.035 ≤0.0025 ≤0.015 ≤0.020 ≤0.015 ≤0.015 总调提前12小时通知炼铁部调炉况,炼铁保证铁水质量。炼铁部保证铁水质量,控制铁水残余元素含量,控制五害元素含量。 4、炼钢用白灰要求 4.1、炼钢转炉用白灰,活性度要求≥280,总调提前48小时通知三山白灰,做好准备,保证白灰质量。粒度范围:5~50mm,其中小于5mm 的部分不得超过总重量的5%,大于50mm 的部分不得超过总重量的5%。 4.2、转炉出钢时钢包及精炼炉使用外购白灰。 5、成分要求 表2 B2钢化学成分,% 牌号B2 C Si Mn P S Cr Alt Cu 技术协议0.75-0.85 0.17~0.35 0.70~0.90 ≤0.030 ≤0.030 0.40-0.60 0.010-0.060 ≤0.20 内控要求0.76-0.80 0.20-0.25 0.73-0.78 ≤0.025 ≤0.015 0.43-0.48 0.015-0.025 ≤0.15 注:[O]≤35PPm,[N]≤80PPm,[H]≤2.5PPm ;Sn≤0.030%、Sb≤0.030%、As≤0.030%、Pb≤0.0025%、Bi≤0.015%。 6、转炉工艺要点 6.1、转炉终点控制及钢包成分控制 表3 转炉成分,% 成分 终点成分钢包成分 C P C Si Mn P Cr Al 目标值≥0.08 ≤0.018 0.60-0.65 0.15~0.20 0.60~0.70 ≤0.020 0.30-0.40 0.010-0.020 转炉一倒时C含量≥0.10%,吹炼至终点温度1620-1650℃,终点P含量≤0.018%时出钢,出钢过程中避免下渣。 6.2、转炉脱氧合金化步骤:出钢前预先在钢包包底加入60-65袋增碳剂(按终点C含量在0.10-0.15%),终点过氧化严重(补吹超过一次或终点C≤0.06%)时预先在包底加入80kg钢芯铝→出钢时加入500kg 白灰100kg萤石,120kg钢芯铝/60kg铝锭→出钢1/4时合金化,(按总装入量135t,122t出钢量)加入1300kgSiMn,高C铬铁800kg(增C约0.04%)→出钢2/3前完成全部加料→炉后吹氩平台喂入100m

球磨机配球—钢球的配球方法: 球磨机的配球法,直接影响着球磨机的工作效率,另外,你要实现什么样的目的,要达到什么样的产量,还有工作环境以及球磨机的电机功率等,来配制球磨机的钢球,要知道怎么样给球磨机配球,首先得了解,球磨机的工作原理,才能根据原理来给球磨机来配球。 球磨机第一仓研磨体的主要作用是对物料进行冲击破碎,同时也起到一定的研磨作用。因此,研磨体进行级配的目的,就是要满足这两方面的要求。第一仓粉碎效果的好坏直接对后面各仓的粉磨效率产生影响,并最终影响球磨机产量。能否达到粉碎要求取决于研磨体的级配是否合理,主要包括钢球大小、球径级数、各种规格球所占比例等。确定这些参数除了要考虑球磨机规格大小、球磨机内部结构、产品细度要求等因素外,还要考虑入磨物料的特性(易磨性、粒度大小等)。 要使物料在第一仓得到有效粉碎,在确定级配时必须遵循这样几个原则:首先,钢球要有足够大的冲击力,使钢球具备足够能量以击碎颗粒物料,这与钢球的最大球径有直接关系。其次,钢球对物料要有足够多的冲击次数,这与研磨体装填量和平均球径有关。当装填量一定时,在保证足够冲击力的前提下,尽量减小研磨体直径,增加钢球个数来提高对物料的冲击次数,以提高粉碎效率。最后,物料在仓内有足够的停留时间,以保证物料被充分粉碎,这就要求所配研磨体要有一定的控制物料流速的能力。 两级配球法 所谓两级配球法,就是使用大小两种不同规格,并且二者直径相差较大的钢球来进行级配。其理论依据是,大球之间的空隙由小球来填充,以充分提高钢球的堆积密度。这样,一方面可提高第一仓的冲击力和冲击次数,符合该仓研磨体的功能特点,另一方面,较高的堆积密度可使物料能够得到一定的研磨作用。在两级配球中,大球的作用主要是对物料进行冲击破碎。小球的作用一是填充大球间的空隙,提高研磨体的堆积密度,以控制物料流速,增加研磨能力;二是起能量传递作用,将大球的冲击能量传递给物料;三是将空隙中的粗颗粒物料排挤出来,置于大球的冲击区内。 两级配球法需要确定以下几个参数:(1)大球直径的确定。取决于球磨机规格大小、入磨物料的粒度和易磨性。一般以多级配球中的第二级球径为准。如某台球磨机在多级配球中最大球径为100mm,进行两级配球时就应选择直径为90mm的钢球。(2)小球直径的确定。取决于大球间空隙的大小,也即取决于大球的直径大小。通常情况下,小球直径取值为大球直径的20%-30%比较合适。(3)大、小球的配比。原则上应保证小球的掺入量不影响大球的填充率。一般小球占大球重量的3%-5%。 在多级配球中,对钢球的冲击力、冲击次数、控制物料流速能力的要求都主要依据平均球

球磨机如何按钢球大小比例添加钢球 这要根据球磨机直径大小、矿石硬度、进球磨机的矿石粒度、钢球硬度(质量)、球磨机转速等因数来确定。 当球磨机的型号确定后,球磨机的转速也就定了。矿石的硬度是可测定的。进球磨机的矿石粒度,通过改变格筛尺寸来确定。怎么样来按钢球大小比例向球磨机里添加钢球?现作者把多年生实践和理论经验规总如下: 通常,新按装的球磨机有一个磨合过程,在磨合的过程中,钢球量第一次添加,占球磨机最大装球量的80%,钢球添加的比例可按钢球尺寸(Φ120㎜、Φ100㎜、Φ80㎜、Φ60㎜、Φ40㎜)大小添加。 钢球添加量:不同球磨机型号其总装球量不同。例如MQG1500×3000球磨机(处理量100—150吨)最大装球量9.5—10吨。第一次添加钢球大球(¢120㎜和¢100㎜)占30%—40%、中球80㎜占40%—30%、小球(¢60和¢40㎜)占30%。为什么在球磨机磨合过程中钢球量只添加80%,因为球磨机安装好后,球磨机大小齿需要啮合,处理量(矿石量)也是要逐渐加大,待球磨机正常连续运行两三天后,停球磨机捡查大小齿轮啮合情况,待一切正常,打开球磨机人孔盖第二次添加余下20%钢球。 球磨机开机运行正常后,每个班钢球的添加按3:4:3(¢120㎜为3、¢100㎜为4、¢80㎜为3)添加。注:小钢球的添加只是第一次加球配用。因为,球磨机正常运行时钢球与钢球、钢球与矿石、钢球与球磨机衬板之间产生的合理磨察,会使磨耗增大,使大球磨小(磨为中球)、中球磨为小球。所以平时正常情况下,不需要再加小球。加小球的情况是在有用矿物粒度没有单体解离,当磨矿机细度达不到浮选要求时,可添加适量小球。 球磨机中钢球在运转过程中不断磨损,为了保持球荷充填率和球的合理配比,保持球磨机的稳定操作,必须进行合理补球,低偿磨损。 钢球添加的重量,是根据钢球的质量,钢球质量的好坏,决定了矿石吨耗添加量。最好采用新型耐磨钢球。最好的(质量好的)钢球添加是按处理每吨矿石量来计算(即每吨矿石添加0.8㎏)一般的钢球处理一吨矿石需(1㎏—1.2㎏)。 钢球大小比例:不同球磨机型号其配比不同。球磨机直径在2500㎜以下,添加钢球尺寸为¢100㎜、¢80㎜、¢60㎜。球磨机直径在2500㎜以上,添加钢球尺寸为¢120㎜、¢100㎜、¢80㎜。

球磨机钢球正确测算配比方法 简述: 球磨机钢球是球磨机重要的基础零部件,尤其是精密工业钢球在国民经济发展中起着巨大作用。广泛用于水泥厂,发电厂等。高低铬多元素合金钢球,高低铬多元素合金铸锻,在国民经济发展中起着巨大作用。在一些特殊条件下,常常需要特殊材质的钢球,来完成不同环境下所要求达到的功能。其实一些特殊材质钢球已广泛应用于国民经济各个领域中,包括高铬钢球、高铬钢锻、低铬钢球、低铬钢锻、铬系列衬板、锰系列衬板、锤头、多元合金钢球、多元合金衬板、各种耐磨材料。它们的推广应用,不仅推动了球磨机钢球生产业的发展,而且也促进了相关行业的技术发展和科技进步。 球磨机经过一段时间运转,每7~10d要补球,使钢球级配变得非常混乱。运转时间越长,钢球级数越多,球磨机钢球的级配情况很难计算。小型磨机清仓时,可算好配比,把球按尺寸分类后填加,级配的数量与计算的基本相符。大型磨机,由于钢球数量太大,球磨机钢球分类太费时,给生产安排造成困难。大多数厂家都不采用此法,而是按各自的要求,将烂球、铁渣及小球拣出,加完后与标准填加量比较,缺少的量,一般是加入最大级钢球,或凭经验加入一些其它的钢球。钢球的级配及平均球径是估算的,很不准确。 恒锐机器在实践中运用了一种简单的测算方法,即运用概率法和数学归纳法进行抽样计算,具有一些参考价值,介绍如下:用8号钢丝制作一个边长500mm的方框,磨机内料摇空,打开磨门进入磨内,

选磨仓入口、出口两处,沿径向测量3点。数方框内露出半个钢球以上的各种钢球的数量,做好记录,将数据整理计算可得出基本准确的球磨机钢球级配。 某一次测量数据如表1。 规格(mm) Φ95-100 Φ85-95 Φ75-85 Φ65-85 入口(个)28 36 27 18 出口(个)24 20 40 25 平均(个)26 28 33.5 21.5 计算出理论总重量(Φ100~95mm球作为Φ100mm球计算)为295.8kg。 各种钢球占比例: 该磨总填加量为22t,可以计算出各级钢球的重量(见表2)。 各级钢球的重量 2表 规格(mm) Φ100 Φ90 Φ80 Φ70 重量(t) 7.96 6.47 5.26 2.40 则可算出重量平均球径为:89.4mm 计算数量平均球径为: 计算结果与实际基本相符,由于当时出磨细度太粗,停磨处理时,根据计算,拣出Φ100~95mm球5t,补进Φ90mm球1t、Φ80mm球4t,细度达到了要求。通过试验,这种方法比较准确,对掌握磨内情况及解决问题是有效的。

球磨机参数选择和计算 一、球磨机生产能力的计算 球磨机的生产能力由要求粉磨的物料量而确定,在设计选型时要有一定的富余能力。影响球磨机生产能力的因素很多,除了物料的性质(粒度、硬度、密度、温度和湿度)、欲磨细程度(产品粒度)、加料均匀程度和磨机内研磨体装载程度外,还与磨机结构形式(磨机筒体长度与直径比、仓数、隔仓板和衬板的形状)等有关。因此,从理论上确定磨机的生产能力是比较困难的,通常用实验法与对比法来确定磨机的生产能力。磨机粉磨的生产能力一般按新生成的小于0.074mm(—200目)级别的粉矿量进行计算。 式中V ———磨机有效容积,m3; G2———产品中小于0.074mm 的物料占总物料的百分数,%; G1———给矿中小于0.074mm 的物料占总物料的百分数,%; q,m———按新生成级别(0.074mm)试算的单位生产能力,t/(3m·h)。 q,m值由试验确定,或采用矿石物性相似、设备及工作条件相同的生产中的标定值。当无试验数据与生产标定值时,可用式(1-3)计算: 式中q m———磨机在生产或实验时,按新生成-0.074mm级别计算的实际生产能力,t/(m3·h); 式中D i1———需要计算选磨机直径,m; D i1———标准磨机直径,m; K,4———磨机给料粒度和产品粒度系数, G3 G4———分别为新设计的和参数已有的或实验磨机(给矿粒度或产品粒度按新生成 -0.074mm级别计算)的生产能力见表1-6。 上式G1和G2值在计算中应按实际资料计算,若无实际资料,可按表1-7和表1-8选定。 表1-4 矿石磨碎难易系数K,1

表1-5 磨机型式校正系数K,2 表1-6 给矿粒度与产品粒度相对生产能力G3或G4 表1-7 破碎产品粒度与0.074 mm 级别含量G1值 表1-8 不同产品粒度中0.074mm 级别含量G2值 二、球磨机功率、转速和介质装载量的计算 1. 功率计算 (1)按经验公式计算功率:

球磨机钢球的正确使用方法、填充率、级配、磨损与补充 作者华民钢球徐寿湖 球磨机钢球简介 球磨机钢球是大形球磨机中用来粉磨矿块的一种研磨介质,广泛应用于铁矿和有色金属矿山选矿厂、水泥厂、火力发电厂、耐火材料厂、钢铁厂、磷肥厂等粉磨行业。球磨钢球在粉磨矿块的同时,自身也不断磨损变小,直至失效,因此消耗极大。 通常使用的球磨钢球直径为Φ20mm~Φ125mm,超大型球磨机使用的最大钢球直径为Φ130mm~Φ150mm。 球磨机钢球的正确使用方法: 新安装的球磨机有一个磨合过程,在磨合的过程中,钢球量第一次添加,占球磨机最大装球量的80%,钢球添加的比例可按钢球尺寸(Φ120mm、Φ100 mm、Φ80 mm、Φ60 mm、Φ40 mm)大小添加。不同球磨机型号其装球量不同。例如MQG1500×3000球磨机最大装球量9.5—10吨。第一次添加钢球大球(120 mm和100 mm)占30%—40%、中球80 mm占40%—30%、小球(60和40 mm)占30%。 钢球是球磨机用于粉磨物料的介质,它的工作原理是在球磨机的运转过程中对物料进行冲击和研磨,将物料磨成细粉。钢球的填充率、装载量和级配对磨机的产量及产品的质量有重大的影响。 球磨机钢球的填充率

当磨机转速一定时,填充率过低会增加钢球的滑动;填充率过高则使钢球的运动失去正常的泻落轨迹,两者都会导致磨机研磨效率降低。在最佳填充率的装填下,磨机产量比较高,产品细度符合要求,单位产品的电耗最低。 钢球最佳填充率与磨机的型式、规格、内部结构特性以及被粉磨物料的性能等有关。因此,应该通过试验来求得最佳填充率,并根据影响因素的变化程度加以适当调整。 对于二级闭路球磨机和多仓管磨机的钢球填充率,还应根据各级或各仓粉磨作用的平衡状态适当进行调整。例如一台三仓管磨机如果粗磨能力不足,而细磨能力较强,则应适当提高第一仓的填充率而降低细磨仓的填充率,使各仓粉磨作用相对平衡。如改变产品品种或质量要求时,也应考虑调整钢球的填充率。钢球的容重一般为4.56~4.85吨/立方米。 球磨机钢球的级配 钢球级配的合理选择,主要根据被粉磨物料的物理化学性能、粉磨方式以及要求的产品细度等因素来确定。 在钢球装载量一定时,小钢球比大钢球的总表面积大,与物料接触的机会多,故对需要磨细的细粒物料,应选用小钢球,而单个大钢球比单个小钢球的能量大,所以对需要冲击粉碎的大块物料,应选用大钢球。入磨物料的易磨性好,可选用小钢球,易磨性差,则应选用大钢球。

大红山铜矿建设项目是国家“八五”期间的重点项目。一期工程于1997年7月建成投产,设计能力为2400吨/日;二期工程于2003年6月建成投产,设计能力为3000吨/日。一、二期共建成5400吨/日的选矿设计生产能力。多年来选厂通过技术革新和优化工艺参数,在没有新增磨矿机的条件下,选矿生产能力逐年提高,2005年平均选矿日处理能力达到了8260吨,超过设计能力53%.根据矿山发展的需要,选矿生产能力必须再进一步扩大,达到1万吨/日,以稳定年产2万吨精矿含铜产量,为DH31(3万吨精矿含铜、100万吨铁精矿)目标的实现搭建平台。所以,2005年初提出了“万吨选矿能力”的研究课题。课题组在总结过去的同时,进行了科学的研究与论证,提出了技术可靠、影响生产最小、速度最快的多碎少磨技改方案。方案得到上级批准后,2006年2月组织实施了万吨选矿能力技改项目,项目投入使用后,通过各项工作的进一步优化调整,3月份实现了1万吨/日选矿能力目标。 1 原矿性质、碎磨工艺流程及设备 1.1 原矿性质 大红山铜矿是以含铜、铁为主要金属的大型矿床。铜矿物以黄铜矿为主,其次是斑铜矿,有微量的铜兰和孔雀石,铁矿物以磁铁矿为主,次为菱铁矿和黄铁矿,褐铁矿微量。除主要金属铜、铁外,还伴生有金、银、铂、钯等稀贵金属。原矿物理性质见表2,原矿铜矿物单体解离度见表3. 表2:原矿物理性质 项目密度 (g/cm3) 松散 系数安息角 (度) 内摩擦角(度) 抗压强度(MPa) 硬度系数(f) 数据 3.21~3.35 1.71 40.5~41 37020' 101 10~12 表3: 原矿铜矿物单体解离度 细度(200目含量) 65% 70% 75% 80% 铜矿物单体解离度 94.2% 97.1% 97.5% 97.8% 1.2 碎磨工艺流程及设备 碎矿工艺设计为三段一闭路流程,主要设备为粗碎Φ900旋回破碎机1台,中碎PYB2200标准圆锥破碎机1台,细碎PYD2200短头圆锥破碎机2台,YAH2460振筛3台。 磨矿工艺一期为二段闭路磨矿,主要设备I系列为Ф3.2×3.1m球磨机2台,II系列为Ф2.7×3.6m的球磨机2台,铁粗精矿再磨Ф2.1×4.5m的溢流型球磨机各系列1台。一段磨配分级机,二段、铁粗精矿再磨配旋流器。二期III系列为一段闭路流程,Ф3.6×4.5m溢流型球磨机2台,分级配旋流器,铁粗精矿再磨Ф2.7×3.6m的溢流型球磨机1台。 2 优化碎矿工艺参数、降低碎矿粒度 2.1 1999年-2005年降低碎矿粒度采取的措施 碎矿粒度由99年+12mm占46.04%,降低到2005年的30.81%,+12mm含量减少了15.23%。主要采取的措施如下: 1、通过调整三段碎矿机的排矿口,使各段的负荷平衡。严格控制排矿口尺寸:粗碎200—220mm、中碎30—33 mm、细碎8—10 mm;严格检测碎矿机排矿口,一个星期检测、调整两次,保证碎矿机排矿的产物粒度。 2、三段碎矿负荷重新分配后,细碎机负荷有所下降,所以,把40×18mm的筛孔改为40×16mm,降低筛下产物粒度。 3、加强筛子的维护与检修,杜绝跑大块。 4、均衡组织生产,最大处理量控制在550吨/小时。并对班组、车间的最终碎矿粒度进行考核,加强生产

第2章球磨机工作参数和效率的关系 为了全面了解球磨系统的特性,深入认识该系统,从众多错综复杂的影响因素中,找出影响球磨机内部参数的主要因素,抛弃次要因素,本章将对影响球磨机内部参数的因素进行分析,把握它们之间的相互制约关系,为过程模型的建立和球磨机内部参数的优化奠定基础。 2.1球磨机简介 通过物理方法进行的任何矿石浓缩处理均需要将矿石从脉石中分离出来,需将矿石粉碎成要求的尺寸。到目前为止,球磨机以其投资成本低、安装快速容易、使用维护费用低、磨出的物料形状好和生产能力上的优势,成为工业上应用最广泛的产品,用于将易碎、有粘性、腐蚀性较小的矿石块料磨碎成要求的尺寸,产生的细屑最少且适应处理特性在很广范围内变化的矿石。其磨矿的基本原理是当球磨机以一定的速度作旋转运动时,装入筒内的钢球在筒体衬板和钢球之间的摩擦力、钢球的重力以及由于磨机旋转而产生的离心力的作用下,将随着筒体作旋转的上升运动,被提升到一定的高度,然后当钢球的重力(实际上是重力的径向分力)大于或等于离心力时,就开始脱离筒体内壁,按照某一轨迹降落。这种周而复始的运动就产生了连续的冲击和研磨作用,从而粉碎物料,其中钢球主要的运动状态如图1所示。 (a)抛落式(b)泻落式 图1钢球的两种主要运动形态 球磨过程是复杂而又多变的生产系统,它具有下列特点:

(1 )影响因素多,是选矿工业中可变参数最多的作业之一,而且各因素之间相互影响、相互制约,检测也比较困难。这些影响参数大致可以分为三大类: (1)物料性质方面有:矿石的可磨度、给料粒度、产品细度等; (2)磨机结构方面有;磨机的结构、尺寸、衬板形状等; (3)磨机操作方面有:介质添加制度(如介质尺寸配比以及材质、介质充填率)、磨机转速、磨机给料量、磨矿浓度等。 上述因素中,第一类是磨矿过程的自变量,也是磨矿过程中干扰的主要来源。第二类被确定以后一般就不改变了(理想情况下)。第三类则是球磨机的工作条件,如果设备维修以及添加钢球的材质都是正常的,则其可改变的条件就是磨机转速、加球制度(介质配比和数量)、磨机给料量和磨矿浓度。一旦磨机加球制度、磨机给料量和磨矿浓度,则只有转速固定是可以变化的。 (2 )非线性:磨矿回路的参数因设备磨损程度不同是变化的,它们之间的关系是非线性的。如球磨机衬板的磨损,改变了其有效容积:钢球消耗量与添加量失调,改变了装球量和钢球的比例。又如,球磨机磨矿效率与其负荷之间的关系就是非线胜的,有最大值,它随工况变化而变化. (3) 时变性:磨矿过程中的许多因素如原矿性质、装球量、磨机衬板厚度等都是时变的。 (4 )滞后大。 (5 )机理复杂。 (6 )随机干扰因素多而且严重,这主要表现为: ①来自不同采区或同一采区不同采段的矿石,可磨性存在很大的差异,人工操作己经难以识别和作出相应操作以适应矿石性质的变化,导致生产率降低,消耗增大,对于贫、难、杂矿石这一问题尤为突出。 ②相关性极强的众多过程变量,如原矿性质、给矿量、磨矿浓度等;种变量的波动会引起其它变量乃至整个作业的改变。 ③非自动化操作时人为干扰因素多,主要起因于磨机操作者的素质和技术水平。由于操作不及时而引起的任何问题,都不仅直接影响该作业或回路,甚至影响整个选矿厂的经济技术指标。 球磨机合理的内部工作参数是取得最佳磨矿效果的必要条件。磨矿理论和实践表

球磨机钢球运动状态分析 球磨机在粉磨的过程中,其本身有许多可变参数,如球磨机转速、规格、介质填充率等,从而磨机内物质的运动状态则会变得复杂多样。 钢球在作抛落运动时,在钢球上升过程中有较大的阻力,对物料的磨碎作用主要来源于钢球与衬板及钢球与钢球之间的研磨作用,通过此作用,物料被研磨粉碎。钢球上升至一定程度时就会做抛落运动,此过程中,物料不受任何作用力影响,所以也不会被研磨或者破碎。可当钢球坠落至球荷底脚,会与底面的衬板剧烈撞击,并产生很大的冲击力,利用这个冲击力破碎物料,所以钢球作抛落运动时研磨破碎作用以冲击破碎为主,研磨为辅。此方式产生的冲击力较大,破碎效率也比较高。 钢球作泻落式运动时,物料会随着球荷筒壁向上及向下滚动过程中所产生的相互摩擦的作用力而粉碎,矿粒通过球荷之间的摩擦力被研磨的更加粉碎。钢球在由上至下的滚落中,也会产生很大的冲击作用,矿粒通过巨大的冲击作用被粉碎。钢球在泻落式的运动中对物料的研磨破碎作用是以研磨为主,冲击为辅的。 在球磨机中,不论钢球做泻落还是抛落运动,或者是两者的混合运动,运动着的球磨机钢球的能态是变化的。处于筒体底部的钢球相对筒底的位能是零,钢球动能为零,随着钢球被衬板条提起,位能逐渐增大,钢球具有动能。当运动至最高点时,球磨机钢球同时具有位能和动能。当钢球从最高点抛落至于矿料接触时,能量全部转化为钢球打击矿料的动能,最后转化为矿料的变形、裂纹和扩展能以及破碎物料的表面能,钢球到达筒体底部,一个运动周期结束。 为使磨矿介质从外界获得尽可能高的能量,并且尽可能多的合理的被磨机吸收,使钢球获得更多的动能,以粉碎物料,就必须使球磨机的研磨介质群尽可能多的做抛落运动。

如何计算球磨机研磨体的级配 MORE 球磨机钢球级配的方法很多种,基本原则是: 1.物料的硬度大,选钢球直径大; 2.磨机直径大,冲击力就大,选钢球直径小; 3.使用双仓隔板的,球径应比同样排料断面的单层隔仓板小; 4.一般四级配球,大、小球少,中间球大, 即两头少,中间多”…… 磨粉效率很高的钢球配比 MORE 球磨机在磨粉料时,如下的钢球配比磨粉效率最高,属经济运行状态: MORE 新按装的球磨机有一个磨合过程,在磨合的过程中,钢球量第一次添加,占球磨机最大装球量的80%,钢 球添加的比例可按钢球尺寸(①120 mm、①100mm、①80 mm、①60 mm、①40 mm)大小添加。 钢球添加量:不同球磨机型号其总装球量不同。例如MQG150? 3000球磨机(处理量100— 150吨)最大 装球量9.5 —10吨。第一次添加钢球,大球(①120mm和①100mm)占30% — 40%、中球80 mm占40%— 30%、小球(①60和①40mm)占30%。 钢球添加的重量,是根据钢球的质量,钢球质量的好坏,决定了矿石吨耗添加量。最好采用新型耐磨钢球。 最好的(质量好的)钢球添加是按处理每吨矿石量来计算(即每吨矿石添加0.8 kg)—般的钢球处理一吨矿石需(1 kg —1.2 kg)。 钢球大小比例:不同球磨机型号其配比不同。球磨机直径在2500 mm以下,添加钢球尺寸为①100 mm、①80 mm、①60mm。球磨机直径在 2500 mm以上,添加钢球尺寸为①120mm、①100mm、①80mm。 研磨介质(磨球)耐磨材料的选择 MORE 我国建材行业1994年制定了 JC/T535-94建材工业用铬合金铸造磨球”标准。在此基础上又颁布了国家标准 GB/T17445-1998铸造磨球”。其中规定的品种有高铬球、中铬球,低铬球、贝氏体球墨铸铁球的化学成分、机械性能、铸球规格和检验方法等。 质量好的磨球应具有下列性能: (a)耐磨性:对切削磨损、变形磨损和疲劳剥落磨损有足够的耐磨性;对切削磨损要求有高硬度;对变形磨损和疲劳磨损要求有高的应变疲劳、接触疲劳和冲击疲劳寿命; (b)良好的冲击韧性:在反复冲击磨损条件下,有高的抗冲击性能,不破碎; (c)高的淬透性:保证? 100mm大球整体腐损均匀,不失圆; (d)优良的冶金质量:按规定的标准成分生产,不得有夹渣、夹砂等铸造缺陷。 具体的说,磨机粗磨仓应选择高铬球,细磨仓可选择低铬球。对湿法磨而言,应选择低铬球或锻造钢球, 因为在有腐蚀的情况下,高铬球的耐磨性得不到充分体现。从耐磨性考虑,应该选择用金属模具生产的铸球。 如何改善磨矿效果 MORE 3.3装球制度要合理

总第268期2018年第4 期 HEBEIMETALLURGY TotalNo.2682018,Number4 收稿日期:2018-01-21 作者简介:张帅(1985-),男,工程师,2008年毕业于江西理工大学金属材料工程专业,现在河钢集团宣钢公司技术中心从事圆钢研发和用户服务工作, E-mail:XGzhangshuai@163.com球磨机钢球用B2圆钢的研发及质量控制 张 帅1 ,2 (1.河钢集团宣钢公司技术中心,河北宣化075100;2.河北省钢结构用钢工程技术研究中心,河北宣化075100) 摘要:介绍了宣钢公司生产球磨机钢球用钢B2圆钢的冶炼、LF炉精炼、HR真空脱气、连铸工艺、轧制和缓冷工艺,结合该钢材用户的加工工艺进行钢球的轧制。通过合理控制各项工艺参数,使B2圆钢的各项指标均满足用户使用要求。关键词:球磨机;钢球;圆钢;质量;控制 中图分类号:TG142.41 文献标识码:A文章编号:1006-5008(2018)04-0024-05 doi:10.13630/j.cnki.13-1172.2018.0408 DEVELOPMENTANDQUALITYCONTROLOFB2ROUNDSTEELUSEDFORGRINDINGMILLSTEELBALL ZhangShuai 1,2 (1.TechnicalcenterofHBISGroupXuansteelCompany,Xuanhua,Hebei,075100;2.Hebeiengineeringresearchcenterforsteelconstruction,Xuanhua,Hebei,075100) Abstract:Thispaperintroducesthesmelting,LFrefining,HRvacuumdegassing,continuouscasting,roll ingandcoldrollingprocess,anduser'sprocessingtechnologytoproducetheB2roundsteelusedforgrindingmillsteelball.Byreasonablycontrollingofvarioustechnologicalparameters,allindexesofB2roundsteelcanmeetusers'requirements. KeyWords:grindingmill;steelball;roundsteel;quality;control 0 引言 球磨机钢球是球磨机重要的基础零部件,尤其是精密工业钢球在国民经济发展中起着巨大作用。广泛用于冶金矿山的大型球磨机,主要对矿石等物料进行破碎、研磨,属于易消耗品。近年来,随着冶金行业下行压力增大以及环保要求,使用生产率高、成本低的轧制钢球来替代铸造钢球和锻造钢球成为 行业内研究的重点[ 1] 。热轧钢球按照材质一般情况下可分为45#钢球、60Mn钢球、65Mn钢球、B2钢球、B3钢球等几种,其中B2钢球作为新型材料正在得到行业的认可,市场前景广阔。宣钢公司经过广泛的市场调研和科学论证,决定结合现有铁水KR炉外脱硫、150t转炉副枪自动炼钢、RH真空处理、达涅利轧机等先进技术和装备,进行球磨机钢球用 钢B 2的研制与开发。通过研发B2钢,稳定控制B2钢圆材的组织和综合机械性能,提高宣钢产品的竞争力和经济效益。1 研发方案 轧制钢球的工艺较特殊,采用2个螺旋孔型的轧辊,以类似“搓圆”的方式进行轧制,压缩比几乎为零,基本上把钢材的性能原封不动地转移到了钢球上,因此对钢材原有性能指标提出了更高的要 求[ 1] 。B2钢球要求较高的淬透性,淬透性作为调质处理钢种的重要指标,通过对钢中的碳、硅、锰、铬等元素(影响淬透性的主要元素)严格控制来保证。通过优化成分设计,实行窄成分控制,加入适量的锰、铬提高淬透性,以保证B2钢球的机械性能指标和硬度指标。热轧钢球用钢要求具有良好的外形尺寸和表面质量,在金相组织和力学性能方面也有严格的要求。本次研发的总体思路是依据终端用户加工方法,结合宣钢公司的设备及实际控制情况,开发生产B 2钢有性能优良的球磨机钢球用钢B2。4 2

Series No.293 November2000 金 属 矿 山 METAL MIN E 总第293期 2000年第11期 3广西教育厅科研基金资助项目,项目编号:桂教材[1996]403号。 马少健,广西大学资源与环境学院,副教授,博士,530004广西南宁 市。 球磨机适宜磨矿介质配比的研究3 马少健 陈建新 (广西大学) 摘 要 介绍了一种简单实用、可用于直接计算和进一步优化研究的磨矿介质配比计算数学通式。对生产应用中一些配比方法进行了试验比较,获得了确定适宜磨矿介质配比的方法:在一般情况下,先根据给料粒度选择各主要窄级别对应的最佳磨矿介质尺寸,再按给料粒度相关法计算磨矿介质质量百分数;如果给料中粗粒级含量低,磨矿时间较长,磨机矿浆粘度较大,可按照各种尺寸磨矿介质等比重法计算磨矿介质配比,以适当增加大球磨矿介质的比例,提高磨矿效率。 关键词 球磨机 介质配比 给料粒度分布 Study on Suitable G rinding Medium Size Composition of B all Mill Ma Shaojian Chen Jianxing (Guangxi U niversity) Abstract A general mathematical formula for calculating the size composition of grinding medium which is simple and practical and can be used in direct calculation and further optimization study is https://www.doczj.com/doc/4411796195.html,parative test on several size composition methods used in production have helped to find out the method for determining suitable size composition of grinding medium which is,under ordinary conditions,first to select the optimum sizes of grinding medium for various main size fractions of feed and then to calculate the mass percentage of grinding medium by feed size2relative method.In case of low content of coarse size fraction in feed,long grinding time and great pulp viscosity,the size composition of grind2 ing medium can be calculated by equal specific gravity method of grinding medium of various sizes so as to increase the ratio of large sized medium for improving the grinding efficiency. K eyw ords Ball mill,Medium size composition,Size distribution of feed 磨矿介质是矿石粉磨中的能量载体和施力体,它通过磨机内磨矿介质总能量、单个磨矿介质的能量和磨矿介质的比表面积等方面的变化对磨机的生产能力、磨矿效率和产物粒度产生显著影响。影响磨矿介质能量和比表面积的因素很多,包括磨机转速、介质充填率、磨机直径、介质形状、尺寸等。其中,介质本身的尺寸、形状、配比、充填率等,即磨矿介质制度是影响最直接和最易于调节变化的因素。因此,在生产实践中受到广泛重视[1~12]。文中介绍了生产实践中一些主要的球磨机磨矿介质配比方法,推导了几种主要配比方法的计算数学通式,并对各种方法进行了试验比较,得出了适宜的磨矿介质配比计算方法。 1 磨矿介质配比计算的主要方法 关于磨矿介质配比的计算,生产实践中主要有以下方法: (1)按给料粒度组成,使各种直径钢球占球荷总质量的百分率等于给料中对应粒级的产率,确定磨矿介质配比,以下简称给料粒度相关法[13、14]。 (2)按各种直径钢球占球荷的密度相等计算配比,以下简称等密度法。 (3)按各种尺寸钢球占球荷总质量百分率与钢球直径成正比计算磨矿介质配比,以下简称质量直径等比法[13]。 (4)按各种直径钢球的总表面积相等计算磨矿介质配比,以下简称等表面积法[13]。 (5)按各种直径钢球占球荷总质量百分率与单球表面积成正比计算配比,以下简称质量表面积等比法。 (6)直接按各种直径钢球个数相等确定配比, ? 7 2 ?

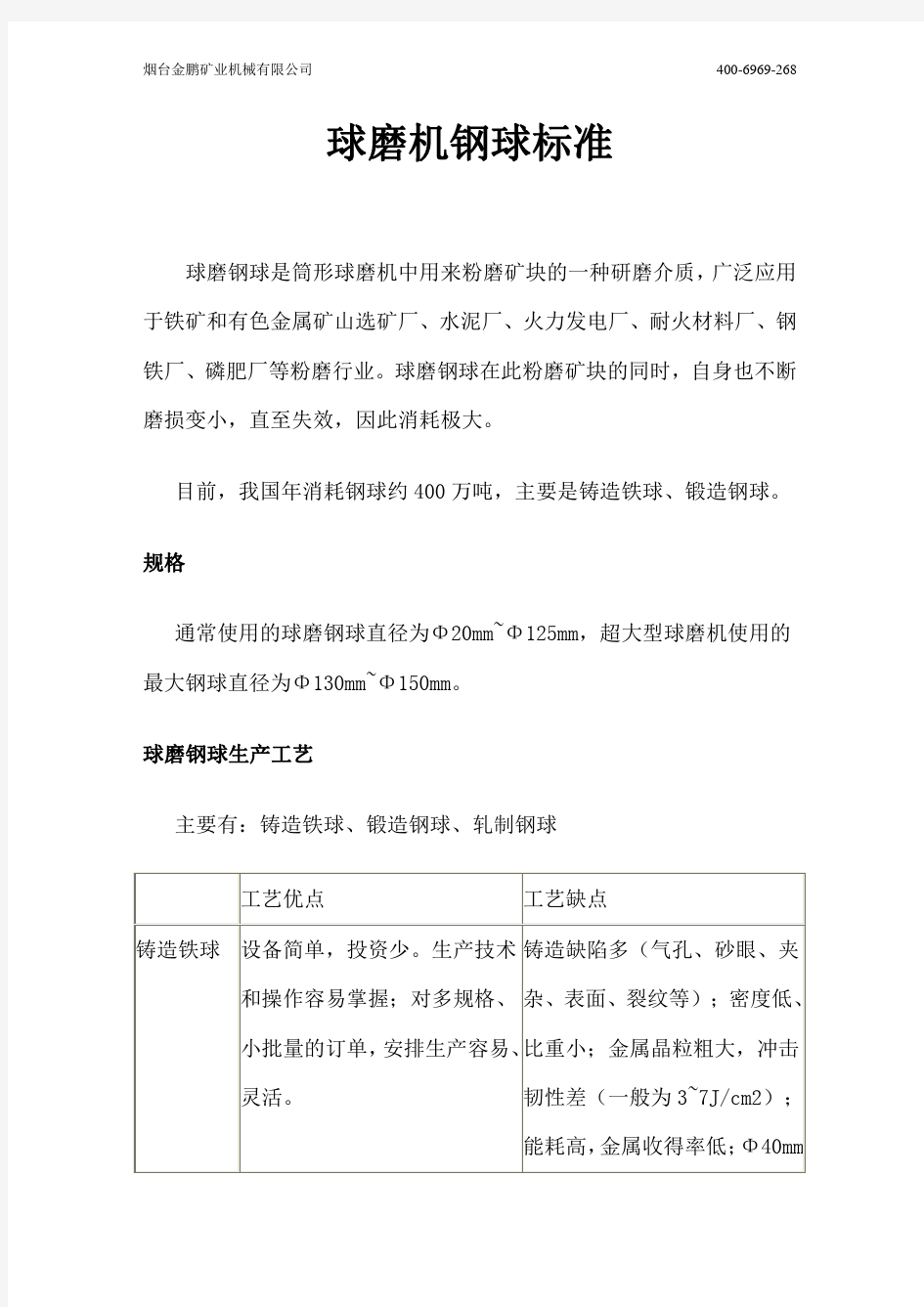

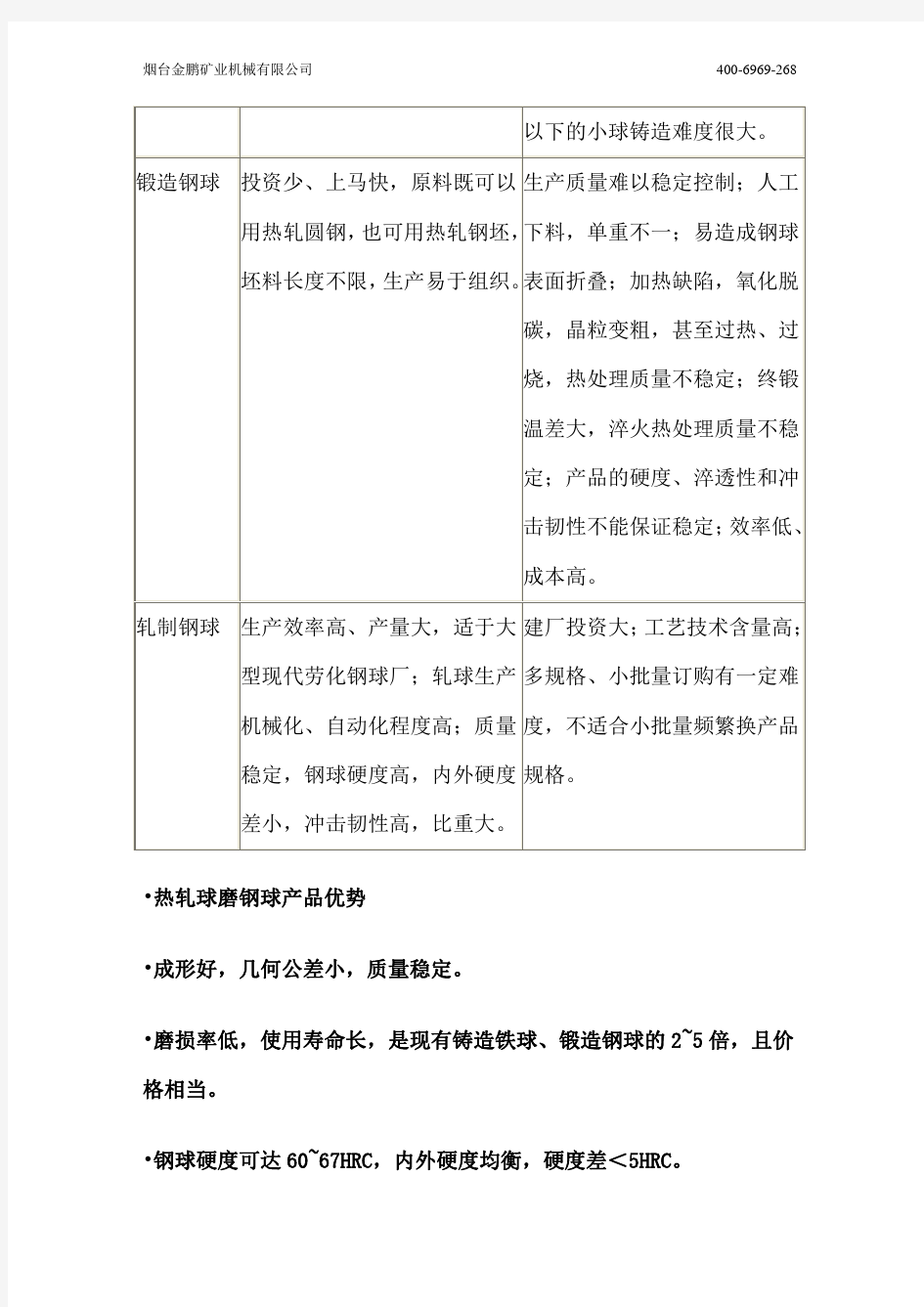

球磨机钢球标准 作者:华民张勋(多年行业经验,为您选择性价比最高产品) 球磨钢球是筒形球磨机中用来粉磨矿块的一种研磨介质,广泛应用于铁矿和有色金属矿山选矿厂、水泥厂、火力发电厂、耐火材料厂、钢铁厂、磷肥厂等粉磨行业。球磨钢球在此粉磨矿块的同时,自身也不断磨损变小,直至失效,因此消耗极大。 目前,我国年消耗钢球约400万吨,主要是铸造铁球、锻造钢球。 规格 通常使用的球磨钢球直径为Φ20mm~Φ125mm ,超大型球磨机使用的最大钢球直径为Φ130mm~Φ150mm 。 球磨钢球生产工艺 主要有:铸造铁球、锻造钢球、轧制钢球 工艺优点 工艺缺点 铸造铁球 设备简单,投资少。生产技术和操作容易掌握;对多规格、小批量的订单,安排生产容易、铸造缺陷多(气孔、砂眼、夹 杂、表面、裂纹等);密度低、 比重小;金属晶粒粗大,冲击

灵活。 韧性差(一般为3~7J/cm2); 能耗高,金属收得率低;Φ40mm 以下的小球铸造难度很大。 锻造钢球 投资少、上马快,原料既可以用热轧圆钢,也可用热轧钢坯,坯料长度不限,生产易于组织。 生产质量难以稳定控制;人工 下料,单重不一;易造成钢球 表面折叠;加热缺陷,氧化脱 碳,晶粒变粗,甚至过热、过 烧,热处理质量不稳定;终锻 温差大,淬火热处理质量不稳 定;产品的硬度、淬透性和冲 击韧性不能保证稳定;效率低、 成本高。 轧制钢球 生产效率高、产量大,适于大型现代劳化钢球厂;轧球生产机械化、自动化程度高;质量稳定,钢球硬度高,内外硬度差小,冲击韧性高,比重大。 建厂投资大;工艺技术含量高; 多规格、小批量订购有一定难 度,不适合小批量频繁换产品 规格。 ?热轧球磨钢球产品优势 ?成形好,几何公差小,质量稳定。

实用标准文案 球磨机装球比例调节要注意什么事项? 2009-12-05 08:55× 这要根据球磨机直径大小、矿石硬度、进球磨机的矿石粒度、钢球硬 度(质量)、球磨机转速等因数来确定。当球磨机的型号确定后,球磨机的转速也 就定了。矿石的硬度是可测定的。进球磨机的矿石粒度,通过改变格筛尺寸来确 定。怎么样来按钢球大小比例向球磨机里添加钢球?现作者把多年生实践和理论 经验规总如下:通常,新按装的球磨机有一个磨合过程,在磨合的过程中,钢球 量第一次添加,占球磨机最大装球量的80%,钢球添加的比例可按钢球尺寸(Φ120㎜、Φ100㎜、Φ80㎜、Φ60㎜、Φ40㎜)大小添加。钢球添加量:不同球磨机型号其总装球量不同。例如MQG1500×3000球磨机(处理量100—150吨)最大装球量9.5—10吨。第一次添加钢球大球(?120㎜和?100㎜)占30%—40%、中球80㎜占40%—30%、小球(?60和?40㎜)占30%。为什么在球磨机磨合过程中钢球量只添加80%,因为球磨机安装好后,磨球机大小齿需要啮合,处理 量(矿石量)也是要逐渐加大,待球磨机正常连续运行两三天后,停球磨机捡查 大小齿轮啮合情况,待一切正常,打开球磨机人孔盖第二次添加余下20%钢球。 球磨机开机运行正常后,每个班钢球的添加按3:4:3(?120㎜为3、?100㎜为4、?80㎜为3)添加。注:小钢球的添加只是第一次加球配用。因为,滚筒球磨机正常运行时钢球与钢球、钢球与矿石、钢球与球磨机衬板之间产生的 合理磨察,会使磨耗增大,使大球磨小(磨为中球)、中球磨为小球。所以平时 正常情况下,不需要再加小球。加小球的情况是在有用矿物粒度没有单体解离, 当磨矿机细度达不到浮选要求时,可添加适量小球。球磨机中钢球在运转过程中 精彩文档

江阴东邦钢球机械有限公司水泥球磨机钢球钢段(锻) 2015-3-17 水泥球磨机钢球钢段(锻) Grinding cylpeb 球磨机是水泥、化工、冶金、矿山、火电厂和建材(玻璃、耐火材料等)用来磨细物料而普遍采用的主要设备。 我国耐磨材料行业目前生产企业布局分散,产业集中度较低,产品质量艮莠不齐。由于中国目前的特殊发展国情及耐磨行业进入的门槛较低,投资规模不大、盲同性重复建设的还有相当比例,耐磨材料生产企业比较分散,产业集中度较低,龙头企业、知名品牌较少,产品质量艮莠不齐的现象明显。 从水泥行业发展以及耐磨材料行业现状出发,孔祥忠对耐磨材料发展提出了几点建议。中国水泥工业的技术创新与耐磨行业的技术创新是相互促进的,耐磨材料行业要不断加强技术创新;要加强耐磨材料产业结构调整,制定实施一批较高的行业标准,要在能效、环境、质量标准上对耐磨材料行业都有严格要求;强化组织结构调整,鼓励淘汰落后,通过组织结构创新,把耐磨材料行业做大做强;转变营销发展模式,不仅着眼与国内的水泥工业,而且要随着我国水泥“走出去”的步伐,在国际市场上有所拓展,是我国耐磨材料行业真正做大做强。 孔祥忠表示,水泥工业的发展,将会有一个比较长的低速增长过程,整个水泥行业的健康状况将会越来越好。这个较长的低速增长过程将为耐磨材料的发展提供一个良好的基础,相信在广大耐磨材料行业同仁的共同努力下,耐磨材料发展越来越好。 东邦钢球机械有限公司通过新型的轧机设备技术,生产高质量,高耐磨,高冲击韧性的钢球钢段用于水泥、化工、冶金、矿山、火电厂和建材等行业。东邦钢球机械轧制钢球钢段技术符合耐磨行业的发展,通过新型的耐磨材料生产设备和技术,在不断的试验中生产出高质量耐磨材料。 公司用于一系列的检测设备,来保证耐磨材料的质量特征。 轧制钢球设备/钢球生产设备/轧制钢球生产线/钢球钢段生产线/钢球生产线/钢段生产线/热轧钢球/热轧钢球设备/热轧球磨钢球/球磨机钢球钢段