浅析超高强度钢的焊接

张勇

摘要:针对性地介绍了超高强度钢焊接时如何合理选择工艺参数、存在的主要问题、注意事项及应采取的预防措施。

关键词:超高强度钢;焊接;冷裂纹;疲劳

超高强度钢一般是指屈服强度大于700Mpa的细晶粒高强钢,如:HQ80(鞍钢)、STE690、STE890、STE960(德国)、WELDOX700、WELDOX900、WELDOX960、WELDOX1100(瑞典奥克隆德钢铁公司)等。其焊接存在的主要问题为:焊接氢致裂纹(冷裂纹)、焊接热影响区软化及韧性下降、焊接接头的疲劳等。本文针对高强钢焊接进行比较详细的分析和介绍。

1.高强钢焊接目标:

在焊接接头处获得适当的强度(抗拉强度和疲劳强度),在焊接接头处获得良好的韧性,避免产生冷裂纹。

2.防止冷裂纹措施

2.1 焊前预热

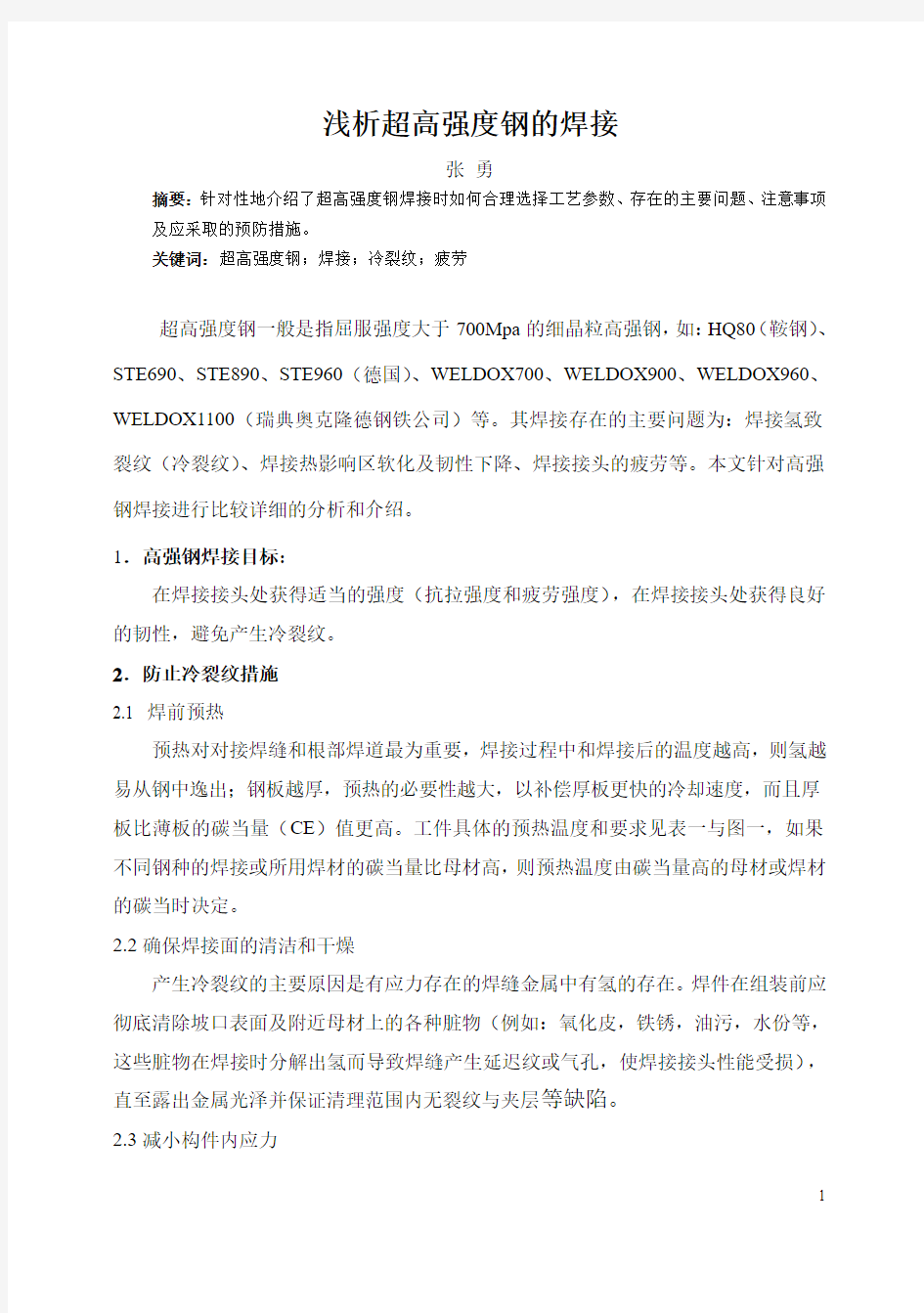

预热对对接焊缝和根部焊道最为重要,焊接过程中和焊接后的温度越高,则氢越易从钢中逸出;钢板越厚,预热的必要性越大,以补偿厚板更快的冷却速度,而且厚板比薄板的碳当量(CE)值更高。工件具体的预热温度和要求见表一与图一,如果不同钢种的焊接或所用焊材的碳当量比母材高,则预热温度由碳当量高的母材或焊材的碳当时决定。

2.2确保焊接面的清洁和干燥

产生冷裂纹的主要原因是有应力存在的焊缝金属中有氢的存在。焊件在组装前应彻底清除坡口表面及附近母材上的各种脏物(例如:氧化皮,铁锈,油污,水份等,这些脏物在焊接时分解出氢而导致焊缝产生延迟纹或气孔,使焊接接头性能受损),直至露出金属光泽并保证清理范围内无裂纹与夹层等缺陷。

2.3减小构件内应力

通过采用良好的焊接顺序;合理组装,避免强力组对以减少构件的残余应力;焊接组装时应将工件压紧或垫置牢固,以防止因焊接受热而产生附加的应力和变形。

2.4选择含氢量小的焊接材料

选用的焊接材料其熔敷金属含氢量应小于5ml/100g;为了避免吸潮,焊接材料应根据厂家的规定进行储存,使用前按厂应家要求重新烘焙,以免工件在焊后或使用过程中产生延迟冷裂纹。

2.5焊后后热消氢处理

在焊接完成后,立即将焊件后热到150-250℃,并按每毫米板厚不少于5分钟进行恒温处理后缓冷(且总的恒温时间不得小于1小时),确保焊接接头中的残余氢能扩散逸出,减少延迟冷裂纹的产生。

2.5焊后热处理

进行焊后热处理是为了减少焊接残余应力,高强钢焊后一般不进行焊后热处理,热处理会使接头的某些机械性能下降,如:冲击韧性等。只有在设计规则有特殊说明时,方应进行焊后热处理。但应注意其焊后热处理温度不能超过其调质回火温度。

图一:

预热温度测量位置及当量板厚的确定

S3=0 S1= S2

钢板的当量板厚S K=S1+S2+S3,或至少为2倍板厚

S1=距焊缝金属75mm内的平均厚度

采用火焰预热时,焰芯距板间的距离应大于50mm

预热温度与当量板厚的关系:表一

注:1.如果环境湿度大或温度低于5℃,则表内所给温度应增加25℃;如果工件属刚性固定,预热温度应相应增加。

2.在当量板厚小于极限值,工件温度低于5℃或空气湿度大于65%时应将工件预热50℃~80℃。

3.适用于相应强度级别的铸钢。

举例:

WELDOX900的极限当量板厚对应为20mm,即对T形接头必需从20/3=7mm板厚开绐预热,而对接接头则从20/2=10mm板厚起开始预热。

已知:S1=15mm S2= S1 .则:S K=S1+S2+S3

S3=10mm=15mm+15mm+10mm

= 40mm

即Q450,Q390,Q345,Q295,Q235均不需预热;Q590,Q685,WELDOX900等需预热150℃3.高强钢焊接材料选择的一般原则

3.1对于超高强度钢,由于强度提高,钢材塑性、韧性不断下降。如果仍采用等强原则,选用高组配的焊接接头,焊缝的韧性将进一步降低,将可能导致由焊缝金属韧性不足引起低应力脆性破坏。所以高强钢焊接时应采用等韧性原则,选择焊缝韧性不低于基体金属的低组配焊接接头比较合理。采用低强的焊缝金属并不总是意味着焊接接头的强度一定低于母材,只要焊缝金属的强度不低于母材的87%,仍可保证接头与母材等强。

3.2焊接材料选择由焊接接头机械性能要求而定,选择焊材屈服强度时有以下选择原则:a 低强度焊接金属(焊缝金属屈服强度低于母材的屈服强度)

b 等强度焊接金属(焊缝金属屈服强度等于母材的屈服强度)

c 高强度焊接金属(焊缝金属屈服强度高于母材的屈服强度)

当所焊钢种的屈服强度处于700~1100MPa之间,板材较厚时,需匹配不同成分的焊接材料。例如:根部焊道采用软基焊料打底,填充与盖面采用高强度焊料;对角焊而言通常采用低强焊料。选用低强焊接材料比选择高强焊接材料(屈服强度大于500Mpa)所具的优点是:焊缝金属的韧性大;焊接接头延伸性能好;产生裂纹的可能性减小。

3.3熔敷金属的含氢量应不超过5ml/100g,焊接金属的冲击韧性至少要与钢板的冲击韧性一样。

4.高强钢焊接参数

高强钢焊接的主要问题焊接冷裂纹和焊缝热影响区韧性的降低,为此必须在选择含氢量低的焊接方法的同时应严格地控制焊接线能量,控制t8/5的冷却时间(焊缝从800℃冷却到500℃的时间,一般控到6-20秒,具体要根据钢材厂家提供的参数来确定)以得到合理的焊缝金相组织。各种焊接方法热输入量计算可参照下述方法进行

Q=η*U*I*60/(1000*V)

Q=输入热量(Kj/mm)

U=电压(V)

I=电流(A)

V=焊接速度(mm/min)

η=电弧热效率(具体见右表)

高强钢富氩气体保护焊(MAG)推荐焊接参数见图2、图3、图4、图5等

图2:对接焊时,允许输入线能量与板厚的关系

板厚du

用UP和MAG焊接方法焊接对接焊缝时的允许线能量范围

与Q590,Q685和WELDOX900的板厚之间的关系

注:t8/5max=20s ηup=1 Emax=28.5KJ/cm dumax=2.8cm t8/5min=6s ηMAG=0.85 Emax=10.0KJ/cm dumax=1.6cm

t8/5max=12s ηMAG=0.85 Emax=20.0KJ/cm dumax=2.3cm

经验工式:板厚至25mm,T0=150℃适用板厚=最大线能量。如:当施焊板材的厚度为20mm时其,允许输入的最大线能量为20KJ/cm。

“#”区域低温时良好的韧性。

图3:角接焊时,允许输入线能量与板厚间的关系

板厚du

用UP和MAG焊接方法焊接角焊缝时的允许线能量范围

与Q590,Q685和WELDOX900的板厚之间的关系

注:t8/5max=20s ηup=1 Emax=45KJ/cm dumax=32cm t8/5min=6s ηMAG=0.85 Emax=13.5KJ/cm dumax=19cm

t8/5max=12s ηMAG=0.85 Emax=27KJ/cm dumax=26cm

经验工式:板厚至35mm,T0=150℃适用板厚=最大线能量。如:当施焊板材的厚度为20mm时其,允许输入的最大线能量为20KJ/c m

#:由于填充材料而受到限制(低温时良好的韧性)。

图4:焊接速度与线能量的关系

实芯焊丝(CARBOFIL NiMoCrφ1.2) 混合气体M21(80%Ar+20%CO2),线能量对CO2气体保护焊线能量可提高5%

焊接速度(V)

对应曲线焊接参数表

注:Vz为焊丝送丝速度

从图3中找出线能量的允许值,接着可用此值在图4中求得其余的焊接参数。

例:板厚为15mm的WELDOX900高强钢板,对接焊缝采用熔化极活性气体保护焊(MAG),焊丝直径φ1.2mm,从附图2查得板厚15mm时所需线能量至少为9.5J/cm,最大为13.5J/cm。而从附图4中得出当电流为275A,送丝速度为9.5m/min时,应保持焊接速度在33~47cm/min之间。如图5与图6所示:

图5:

图6:

5.高强钢焊接接头的疲劳

高强钢焊缝失效的主要形式为疲劳,影响疲劳强度的因素有很多,如:动态应力、平均应力、焊接残余应力、基体材料的腐蚀、钢板厚度、载荷的频率和次数等。对于焊接接头来说,其疲劳强度要比基体母材低很多,其抗疲劳性能很大程度上取决于焊缝的宏观和微观几何形状,也就是焊接质量。在制造过程中,设计师、焊接工程师和焊接技工对焊接结构的疲劳性能起着决定性的作用。在设计和制作的过程中应注意以下事项:

a.在设计过程中尽可能使应力均匀,避开突然改变截面以及产生很大的刚度变化。b.在高应力区尽可能采用对接焊代替角焊,如采用角焊在设计时要避免在根部发生起始疲劳裂纹。

c.不要把焊缝(即使不承受载荷)、孔洞等放在高应力区。

d.把焊缝附近的应力集中降到最低,即尽可能除掉多余的焊缝金属,使角焊缝和基体母材之间的凹面圆滑过渡,避免产生不连续的缺陷。

e.焊缝内部缺陷需视作与表面缺陷的应力集中在关联。表面缺陷比内部缺陷更为危险(高达4-5倍)。

f.选择最好的焊接位置,最好是平焊,以保证焊接质量。组对时不允许强行组对,以免造成附加残余应力。

g.对高应力的焊缝进行打磨或采用氩弧焊进行重熔的办法使焊缝与母材之间成圆滑过渡。

h.应通过采用合理的焊接顺序,来降低构件的焊接残余应力。

i.如条件允许应进行应力回复处理。

6.结论

超高强度钢结构件制作虽然存在一定的难度,但只要合理地选择焊接方法及工艺参数,加强焊接与制作过程质量的控制,完全能制造出高质量的高强钢结构件,以取代目前大部分需从国外进口的局面。

超高强钢焊接注意事项 为了降低结构自重、提高承载能力,低合金高强度钢在工矿机械上的应用越来越受重视。近年来屈服强度> 800MPa超高强度钢在国内的工程机械上被普遍采用,以满足工程机械向大型化、轻量化、高效能化方向发展的需求。由于超高强钢合金系统复杂、淬硬性较大,焊接时容易产生冷裂纹;此外超高强钢强度级别高,焊接过程中容易导致包括焊 接热影响区在内的焊接接头脆化。因此防止焊接冷裂纹产生、确保焊接接头具有优良的力学性能是该系列钢材的焊接技 术关键。 焊接材料的选择和匹配超高强度钢由于强度提高,钢材塑性、韧性相应下降。如果仍采用等强原则,选用高组配的焊接接头,焊缝的韧性不容易保证,将可能导致由于焊缝金属韧性不足引起低应力脆性破坏。因此高强钢焊接应采用等韧性原则,选择焊缝韧性不低于基体金属的低组配焊接接头比较合理。采用低强的焊缝金属并不总是意味着焊接接头的强度一定低于母材。根据多年来的焊接接头力学性能试验经验,只要焊缝金属的强度不低于母材的87%,仍可保证接头与母材等强。 当焊接较厚的超高强度钢板材时,在焊缝的不同部位应匹配不同强度级别的焊接材料。即:根部焊道采用低强度焊材打底、

填充与盖面焊道采用高强度焊材;对角焊而言通常采用低强焊材。选用低强焊接材料比选择高强焊接材料的优点在于,焊缝金属的塑韧性储备大、焊接接头延伸性能好,使接头产生裂纹的可能性减小。 超高强钢焊接时应选用超低氢焊接材料,熔敷金属的含氢量应不超过5 ml/100 g(水银法),以尽量减少焊接过程中由焊接材料带入焊接接头的氢含量。同时为了避免吸潮,焊接材料应根据规定进行储存,使用前按要求重新烘焙。预热温度的确定实际焊接过程中应特别重视对超高强度钢对接焊缝和根 部焊道的预热。钢板越厚,预热的必要性越大。预热温度与钢板的当量板厚相关,此外,预热温度应根据实际情况进行相应调整: (1)如果环境湿度大或温度低于5℃ ,则预热温度应再增加25℃ ;如果工件属刚性固定,预热温度也应相应增加; (2)在当量板厚小于极限值,工件温度低于5℃或空气湿度大于65%时,应将工件预热至50~80℃。焊接热输入控制焊接热输入量的变化将改变焊接冷却速度,从而影响焊缝金属及热影响区的组织组成,并最终影响焊接接头的力学性能及抗裂性。为了避免超高强钢焊接时产生焊接冷裂纹和焊缝热影响区韧性的降低,必须严格控制焊接热输入量,控制焊接冷却速度以得到理想的焊缝及焊接热影响区金相组织。冷却时间t8 /5是决定焊后超强钢的性能和焊接接头性能的一个

低合金高强钢的焊接性 钢铁研究总院田志凌 1 前言 低合金高强(HSLA)钢的焊接性主要包括两个方面,其一是裂纹敏感性,其二是焊接热影响区的力学性能。过去40年,在钢材焊接性的研究方面,我国几代科技工作者进行了卓有成效的工作[1-5]。 在过去的40年,HSLA钢取得了显著进展,精炼技术、微合金钢技术、控轧控冷技术、形变热处理(TMCP)等一些先进技术的应用,使得现代HSLA钢的焊接性大大改善,尤其是HAZ冷列裂纹敏感性大大降低,粗晶区韧性大幅度提高,高效率、大线能量焊接工艺得以应用。然而,新的问题也伴随着出现,如母材的低碳当量高强度化使得冷裂纹从HAZ转移到焊缝金属中,多层焊接头中的局部脆性区问题等。本文将论述HSLA钢制造技术的进步给焊接性带来的变化,以及技术发展趋势。 2 HSLA钢的技术进步及其对焊接性的改善 过去40年,低成本、高性能是钢铁行业技术进步的主要发展方向,从焊接性的角度来看,影响最大的是精炼技术和轧制技术。 2.1 精炼技术的影响 焊接热裂纹、液化裂纹曾经是低碳钢、低合金钢焊接的一个重要问题,随着铁水预处理、碱氧炉炼钢、钢包精炼、真空精炼等精炼技术的采用,钢中S、P等杂质元素的含量越来越低,热裂纹、液化裂纹发生的频率已降得非常低。 以管线钢为例,目前的超纯净冶炼技术能够达到如下水平: P≤20ppm, S≤5ppm, N≤20ppm, O≤10ppm, H≤1.0ppm 此外,上世纪80年代以来,模铸已逐渐被连铸所代替,2001年我国的连铸比已超过90%,高均匀性连铸技术的应用,大大降低了铸坯中间偏析。 一方面,S、P等杂质元素的含量越来越低,另一方面,杂质元素的偏析程度越来越小,因此,HSLA钢焊接性评定中已不再进行热裂纹、液化裂纹敏感性评定。 2.2 轧钢技术和微合金化的影响 在上世纪五、六十年代,最广泛应用的结构钢就是C-Mn钢,钢材的强度主要靠提高C 的含量和合金元素的含量来实现,强度越高,冷裂纹敏感性就越大。 控制轧制的应用始于六、七十年代,控制轧制与正火处理相结合,能够降低钢的碳当量,提高钢材的抗裂性能,同时HAZ的韧性也得到了一定程度的提高。然而,生产力的发展要求采用大线能量焊接,如造船业,焊接效率是加快制造进度、降低成本的关键因素,而对于轧制原有状态和正火状态钢而言,大线能量焊接使得HAZ晶粒变得粗大,同时在粗晶区形成韧性很差的上贝氏体组织,针对这一技术问题,确立了Ti处理技术(1975年之前):根据钢中存在的氮(N)量,适当加入Ti,使TiN成细粒状均匀分布,TiN能够抑制奥氏体晶粒长大,促进晶内铁素体的形核。基于同一机理,微合金化技术得以发展,利用Nb, V, Ti 等微量元素形成细小的碳氮化物生产的细晶粒钢,能够适应较大线能量焊接,图1为Nb, V, Ti三种微合金元素形成的第二相粒子的溶解曲线,由此可见TiN对晶粒长大的阻力最大,Nb(CN)次之,VC最小。

钢结构的焊接连接 钢结构的连接方法可分为焊缝连接、螺栓连接和铆钉连接三种。焊接连接是现代钢结构最主要的连接方法。它的优点是:(1)焊件间可直接相连,构造简单,制作加工方便;(2)不削弱截面,用料经济;(3)连接的密闭性好,结构刚度大;(4)可实现自动化操作,提高焊接结构的质量。缺点是:(1)在焊缝附近的热影响区内,钢材的材质变脆;(2)焊接残余应力和变形使受压构件承载力降低;(3)焊接结构对裂纹很敏感,低温时冷脆的问题较为突出。 一、焊缝的形式 1.角焊缝 图 1 直角角焊缝截面 图 2 斜角角焊缝截面 角焊缝按其截面形式可分为直角角焊缝和斜角角焊缝。两焊脚边的夹角为90°的焊缝称为直角角焊缝,直角边边长h f 称为角焊缝的焊脚尺寸,h e =0.7h f 为直角角焊缝的计算厚度。斜角角焊缝常用于钢漏斗和钢管结构中。对于夹角大于135°或小于60°的斜角角焊缝,不宜用作受力焊缝(钢管结构除外)。 2.对接焊缝 对接焊缝的焊件常需加工成坡口,故又叫坡口焊缝。焊缝金属填充在坡口内,所以对接焊缝是被连接件的组成部分。 坡口形式与焊件厚度有关。当焊件厚度很小(手工焊≤t 6mm ,埋弧焊≤t 10mm )时,可用直边缝。对于一般厚度(t=10~20mm )的焊件可采用具有斜坡口的单边V 形或V 形焊缝。斜坡口和离缝c 共同组成一个焊条能够运转的施焊空间,使焊缝易于焊透;钝边p 有托

住熔化金属的作用。对于较厚的焊件(t>20mm),则采用U形、K形和X形坡口。对于V形缝和U形缝需对焊缝根部进行补焊。对接焊缝坡口形式的选用,应根据板厚和施工条件按现行标准《建筑结构焊接规程》的要求进行。 凡T形,十字形或角接接头的对接焊缝称之为对接与角接组合焊缝。 图3 对接焊缝的坡口形式 3.焊缝质量检验 《钢结构工程施工质量验收规范》规定焊缝按其检验方法和质量要求分为一级、二级和三级。三级焊缝只要求对全部焊缝作外观检查且符合三级质量标准;一级、二级焊缝则除外观检查外,还要求一定数量的超声波检验并符合相应级别的质量标准。焊缝质量的外观检验检查外观缺陷和几何尺寸,内部无损检验检查内部缺陷。 二、直角角焊缝的构造与计算 角焊缝按其与作用力的关系可分为正面角焊缝、侧面角焊缝和斜焊缝。正面角焊缝的焊缝长度方向与作用力垂直,侧面角焊缝的焊缝长度方向与作用力平行,斜焊缝的焊缝长度方向与作用力倾斜,由正面角焊缝、侧面角焊缝和斜焊缝组成的混合,通常称作围焊缝。 侧面角焊缝主要承受剪力,塑性较好,强度较低。应力沿焊缝长度方向的分布不均匀,呈两端大而中间小的状态。焊缝越长,应力分布不均匀性越显著。 正面角焊缝受力复杂,其破坏强度高于侧面角焊缝,但塑性变形能力差。斜焊缝的受力性能和强度值介于正面角焊缝和侧面角焊缝之间。 1.角焊缝的构造要求 (1)最小焊脚尺寸 t(1) h f≥1.5 2 式中t2—较厚焊件厚度,单位为mm。

Q460低合金高强度钢的焊接工艺分析 蔺云峰(山西焦煤霍煤电集团机电总厂,山西霍州,031412) 摘要:介绍了Q460低合金结构钢的主要成分、力学性能,给出了焊接Q460低合金高强度钢的焊接应选用的焊接材料和焊接设备,对焊接过程中存在的主要问题提出了解决的办法。关键词:Q460;焊接工艺;焊接性能 液压支架的作用是有效地支撑工作面的顶板,隔离采空区,防止矸石进入回采工作面和推进输送机。它与采煤机和输送机配套使用,实现采煤综合机械化。其使用寿命取决于本身结构的质量。由于支架结构件工作环境恶劣,使用过程中承受动、静载荷,存在应力腐蚀现象等。为了保证支架结构件在使用过程中动作可靠,支架尺寸稳定性的要求,以及预防焊接过程中产生冷裂纹、热裂纹及气孔现象,我公司液压支架结构件大多采用Q460低合金高强度钢。经过反复试验,我们完善了Q460低合金高强度钢的焊接工艺。 1.Q460低合金结构钢主要成分及力学性能 (1)Q460低合金高强度钢是在16Mn钢的基础上加入Cr,Ni,V,Ti等合金元素炼制而成。钒和钛的加入,能使钢材强度增高,同时又能细化晶粒,减少钢材的过热倾向。Q460低合金高强度结构钢的力学性能见表1,Q460低合金高强度结构钢的成分见表2。 (2)焊接性分析。低合金钢焊接具有热裂纹、冷裂纹、淬硬倾向及氢致裂纹敏感性强等主要特点。碳当量是判断焊接性最简便的方法之一。碳当量是指把钢中合金元素(包括碳的含量)按其作用换算成碳的相当含量。随着碳当量的增加,钢的塑性急剧下降,并且在高应力的作用下,产生焊接裂纹的倾向也大为增加,焊接时有明显的淬硬倾向。因此焊接时,需较小的热输入。同时,氢致裂纹是低合金结构钢焊接接头最危险的缺陷,所以需要采取适当预热,控制线能量等工艺措施。 表1 Q460低合金高强度结构钢的力学性能 牌号屈服强度σs/MPa 抗拉强度/MPa 伸长率δ5/% Q460 460 550~720 17 表2 Q460低合金高强度结构钢的成分(%) w(C)w(Si)w(Mn)w(S)w(P)5w(Cr)w(Ni)w(Ti)w(Nb) ≤0.2 ≤0.55 1.0~1.7 ≤0.035 ≤0.03 ≤0.7 ≤0.7 0.02~0.2 0.015~0.06 2.焊接材料及焊接设备的选用 (1)结合性能与使用性能是选用焊材的决定因素。对焊缝的力学性能要求,抗拉强度就是由结合性能与使用性能决定的。同时,考虑等强度的原则,选择H08MnMoA焊丝. (2)点焊时选用E5515碱性焊条,此焊条熔敷金属抗拉强度最小值为550MPa,适用于全位置焊接,药皮为低氢钠型。采用直流反接焊接。用此焊条,由于脱氧完全,合金过渡容易,能有效地降低焊缝中的氢、氧、硫;焊缝中的力学性能和抗裂性能均比酸性焊条好。焊接时采用短弧焊。 (3)焊接设备选用OTC500CO2气体保护焊机。采用CO2气体保护焊的焊接方法,其焊接效率高,没有熔渣,熔池可见度好,热量集中,焊接热影响区窄,焊接变形小,焊接接头含氢量低。焊接工艺参数见表4 焊接焊丝直径/焊丝伸出长度/焊接电流/电弧电压气体流量/ 层次mm mm A /V (L/min) 打底焊 1.2 20 90~110 18~20 10~15 填充焊 1.2 20 220~240 24~26 20

浅析超高强度钢的焊接 张勇 摘要:针对性地介绍了超高强度钢焊接时如何合理选择工艺参数、存在的主要问题、注意事项及应采取的预防措施。 关键词:超高强度钢;焊接;冷裂纹;疲劳 超高强度钢一般是指屈服强度大于700Mpa的细晶粒高强钢,如:HQ80(鞍钢)、STE690、STE890、STE960(德国)、WELDOX700、WELDOX900、WELDOX960、WELDOX1100(瑞典奥克隆德钢铁公司)等。其焊接存在的主要问题为:焊接氢致裂纹(冷裂纹)、焊接热影响区软化及韧性下降、焊接接头的疲劳等。本文针对高强钢焊接进行比较详细的分析和介绍。 1.高强钢焊接目标: 在焊接接头处获得适当的强度(抗拉强度和疲劳强度),在焊接接头处获得良好的韧性,避免产生冷裂纹。 2.防止冷裂纹措施 2.1 焊前预热 预热对对接焊缝和根部焊道最为重要,焊接过程中和焊接后的温度越高,则氢越易从钢中逸出;钢板越厚,预热的必要性越大,以补偿厚板更快的冷却速度,而且厚板比薄板的碳当量(CE)值更高。工件具体的预热温度和要求见表一与图一,如果不同钢种的焊接或所用焊材的碳当量比母材高,则预热温度由碳当量高的母材或焊材的碳当时决定。 2.2确保焊接面的清洁和干燥 产生冷裂纹的主要原因是有应力存在的焊缝金属中有氢的存在。焊件在组装前应彻底清除坡口表面及附近母材上的各种脏物(例如:氧化皮,铁锈,油污,水份等,这些脏物在焊接时分解出氢而导致焊缝产生延迟纹或气孔,使焊接接头性能受损),

直至露出金属光泽并保证清理范围内无裂纹与夹层等缺陷。 2.3减小构件内应力 通过采用良好的焊接顺序;合理组装,避免强力组对以减少构件的残余应力;焊接组装时应将工件压紧或垫置牢固,以防止因焊接受热而产生附加的应力和变形。 2.4选择含氢量小的焊接材料 选用的焊接材料其熔敷金属含氢量应小于5ml/100g;为了避免吸潮,焊接材料应根据厂家的规定进行储存,使用前按厂应家要求重新烘焙,以免工件在焊后或使用过程中产生延迟冷裂纹。 2.5焊后后热消氢处理 在焊接完成后,立即将焊件后热到150-250℃,并按每毫米板厚不少于5分钟进行恒温处理后缓冷(且总的恒温时间不得小于1小时),确保焊接接头中的残余氢能扩散逸出,减少延迟冷裂纹的产生。 2.5焊后热处理 进行焊后热处理是为了减少焊接残余应力,高强钢焊后一般不进行焊后热处理,热处理会使接头的某些机械性能下降,如:冲击韧性等。只有在设计规则有特殊说明时,方应进行焊后热处理。但应注意其焊后热处理温度不能超过其调质回火温度。 图一: 预热温度测量位置及当量板厚的确定 S3=0 S1= S2 钢板的当量板厚S K=S1+S2+S3,或至少为2倍板厚 S1=距焊缝金属75mm内的平均厚度

浅析耐候钢在光伏支架中的应用 发表时间:2018-04-11T16:14:36.537Z 来源:《电力设备》2017年第32期作者:王红梅匙梦雪吴青锋 [导读] 摘要:传统的光伏支架大多采用镀锌钢支架,镀锌钢的生产过程会造成严重的环境污染,随着环保政策的日趋严格,传统光伏支架面临镀锌成本高、生产周期长等问题。耐候钢是在普通钢中加入合金元素,在锈蚀初期,在锈层表面形成一层保护膜,阻止进一步腐蚀。 (中国电建集团西北勘测设计研究院有限公司陕西西安 710065) 摘要:传统的光伏支架大多采用镀锌钢支架,镀锌钢的生产过程会造成严重的环境污染,随着环保政策的日趋严格,传统光伏支架面临镀锌成本高、生产周期长等问题。耐候钢是在普通钢中加入合金元素,在锈蚀初期,在锈层表面形成一层保护膜,阻止进一步腐蚀。耐候钢光伏支架利用耐候钢耐腐蚀性,在降低光伏支架成本的同时还能减少镀锌污染,缩短生产周期,使工程工期得到了有力的保障,解决了传统支架的短板。本文主要介绍了耐候钢的概念及特性,分析了耐候钢光伏支架的优、缺点,以及耐候钢光伏支架在工程实践中的应用和发展前景。 关键词:光伏支架;耐候钢;耐腐蚀性 1 耐候钢的概念及特性 1.1 耐候钢的概念 耐候钢即耐大气腐蚀钢,是通过在普通钢中添加一定量的合金元素制成的低合金钢,其主要合金成分为Cu、P、Cr、Ni等元素。耐候钢在冶炼时,废钢随炉料一起加入炉内,按常规工艺冶炼,出钢后加入脱氧剂及合金,钢水经吹氩处理后,随即进行浇铸,吹氩调温后的钢水经连铸机铸成板坯。由于钢中加入稀土元素,耐候钢得到净化,夹杂物含量大为减少。耐候钢的研究始于20世纪30年代的美国,随后日本、德国相继开发耐候钢的应用。我国对耐候钢的开发起步较晚,1961年,鞍钢结合我国资源特点研制了一批含有铜、磷、钛及稀土的耐候钢。1969年武钢等研制出09MnCuPTi耐候钢用于铁路货车。1978年后开始仿制国外的耐大气腐蚀钢,加入镍、铬等元素,开启了耐候钢发展之路。 1.2 耐候钢的耐腐蚀性 耐候钢在受到腐蚀初期腐蚀较为严重,但随着时间的变化,腐蚀速度逐渐减慢,甚至停止。在腐蚀初期,锈层主要为α-FeOOH,α-FeOOH是最稳定的羟基氧化铁,也是保护性锈层的主要构成。碳钢的锈层的主要成分Fe?O?,在普通钢中加入铜、磷、铬、镍等元素后,这些合金元素改变了锈层组织的成分和结构,促进了α-FeOOH的形成,从而抑制了Fe?O?的形成。Fe?O?锈层疏松且多孔,不具有保护性。α-FeOOH晶体呈致密团状,互相之间紧密堆积,锈层具有很好的保护性。α-FeOOH使钢材表面形成致密和附着性很强的保护膜,阻碍锈蚀往里扩散和发展,保护锈层下面的基体,以减缓其腐蚀速度。在锈层和基体之间形成的约50μm~100μm厚的保护层,阻止了大气中氧和水向钢铁基体渗入,减缓了锈蚀向钢铁材料纵深发展,大大提高了钢铁材料的耐大气腐蚀能力。耐候钢的锈层具有钝化作用,对基体有良好的保护性。所以,耐候钢的锈层首先出现在局部,形成深坑,腐蚀坑横向发展,连在一起形成一片。 1.3 耐候钢的耐磨性能 耐候钢的耐磨性能要高于普通碳素钢。相关实验结果表明,耐候钢的磨损量是普通碳素钢的40%~60%,在腐蚀环境下,耐候钢仍可以保持良好的耐磨性。 1.4 耐候钢的焊接性能 Cu和P的加入使得耐候钢具有较高的耐腐蚀性,但同时也促进了焊接裂纹的生成。当P含量大于1%时,P促进低熔点杂质的生成,此时极易产生高温裂纹,同时也会增加低温裂纹的敏感性,导致焊缝的延展性和韧性变差。C含量的多少也会影响P对刚的有害作用,当P和C的总含量不超过0.25%时,可以防止刚的冷脆倾向。因此,只要控制P和C的总含量就可以解决耐候钢的耐候性与焊接性之间的利害矛盾。 2 耐候钢光伏支架的优缺点 2.1 耐候钢的优点 在合理添加合金元素的情况下,耐候钢的冶炼方法与普通钢几乎没有区别,也不会改变钢材的机械性能,耐候钢的生产过程简便,应用方便;耐候钢的耐腐蚀性好,相比普通钢材,可以简化防腐措施,节约投资成本,节省维护费用;与普通热镀锌钢材相比,制造过程能减少环境污染,加快制造流程,减少转运次数,性价比较高。与不锈钢相比,耐候钢的造价较低,性价比较高;在大气污染较轻,不是特别潮湿或者非海洋大气条件下可以直接裸露使用,不需要需涂装,既经济又方便。 2.2 耐候钢光伏支架的优点 在我国,许多传统的光伏电站都建于戈壁滩、荒野等干燥且大气污染较轻的地区,这样的环境下使用无涂层的耐候钢光伏支架即可满足其防腐蚀要求。光伏电站地处野外,其本身维护成本较高,光伏支架采用无涂层的耐候钢,其耐腐蚀性可以大大减少光伏支架维护,甚至达到免维护的目标。处在戈壁的光伏电站风沙大,若采用普通涂层方法防腐蚀,图层极易因磨损而导致失效,耐候钢的耐磨性好,不容易磨损失效。此外,光伏电站一般采用小规格、薄壁型钢支架,如果采用普通热镀锌钢,镀锌表面积大,成本高且污染严重,使用耐候钢可降低15%的支架成本,还能减少污染。在光伏电站抢工期,赶发电的工期紧张情况下,采用耐候钢支架可以缩短支架的生产周期,从而达到赶工期的目标,满足并网发电要求。 2.3 耐候钢光伏支架的缺点 和所有材料一样,耐候钢有着比普通钢优越的方面,但同时也存在一定的缺点。在海洋大气气候条件下或是大气污染较严重的地区,耐候钢支架也需要加涂层使用,增加了一定的成本。耐候钢在使用初期腐蚀较为严重,外观锈蚀不太均匀,有色差,影响光伏支架的美观。 3 耐候钢光伏支架应用 3.1 耐候钢光伏支架的现状 早在20世纪60年代,我国就将耐候钢应用于铁路货运车,随后,耐候钢以其良好耐腐蚀性,被广泛的应用于铁道、车辆、桥梁等长期暴露在大气中使用的钢结构中。现如今,耐候钢被逐渐应用于光伏领域。耐候钢在光伏电站中,以其良好的耐腐蚀性能及环保性能,有效

基金项目::国防预研项目(590MPa 级船用高强钢配套焊接材料研究) 作者简介:王晓东(1977-),男,浙江省平湖市人,硕士生 收稿日期:2002-01-28 文章编号:1000-5080(2002)02-0016-05低合金高强度焊接结构钢扩散氢的研究进展 王晓东1,文九巴1,魏金山2 (1.洛阳工学院材料科学与工程系,河南洛阳471003;2.洛阳船舶材料研究所,河南洛阳471003) 摘要:综述了国内外船用低合金高强度焊接结构钢扩散氢的研究现状和发展趋势,对扩散氢的作用、扩散氢的测量方法、扩散氢的影响因素等方面的研究成果进行了介绍和评价,并在此基础上提出了扩散氢今后的研究重点应放在焊缝有效扩散氢、扩散氢逸出特性以及影响扩散氢逸出特性的因素研究上。 关键词:低合金钢;焊接;结构钢;焊缝 中图分类号:TG457.11 文献标识码:A 0 前言 现代造船业中为了减轻船体重量,提高构件的承载能力,普遍使用低合金高强度舰船结构钢[1]。传统典型的船用高强度钢如美国的HY 系列,日本的NS 系列以及俄罗斯的AK 系列钢等都是经正火或淬火回火处理强化基体的高强钢,此类钢碳当量比较高,而焊件的焊接性及韧性与碳当量成反比[2],所以这些钢的焊接性能差,尤其是焊接HAZ 区容易淬硬,并且对氢致裂纹(HIC )敏感,在拘束应力较大时易出现冷裂纹。冷裂纹产生的原因主要是由于焊缝金属及HAZ 区的淬硬性,有足够的扩散氢含量和较大的拘束应力,而且冷裂纹一般均出现在焊接热影响区[3~5]。因此,防止冷裂纹的一个主要措施就是严格控制焊缝和HAZ 区中的氢含量。早在20世纪40年代,人们就已经开始对钢中氢的行为进行研究,但由于焊接过程本身是一个非平衡过程,焊后焊缝组织是非平衡组织,焊缝中的氢扩散行为属于非平衡条件下的动态耗散结构,因而使得其扩散行为更为复杂[6]。目前,关于焊接时氢的行为仍是国际上的重点研究课题之一。1 国内外研究现状 1.1 扩散氢的作用 钢中氢的行为一般是指氢在钢中的扩散和聚集、溶解和逸出过程。钢中的氢可分为扩散氢和残余氢两部分,扩散氢是指溶于金属晶格中的原子态以及离子态的、在金属中具有自由扩散能力以及被可逆陷阱所捕获的那部分氢[7]。 大部分体心立方金属与合金焊接时,进入焊缝和热影响区中的氢将会对接头产生极大危害。主要是在焊缝中形成氢气孔和白点、在焊缝和热影响区中产生氢脆或氢致裂纹[6~8]。 (1)形成氢气孔、白点 氢气孔是焊缝中常见的气孔之一,其主要原因是焊接时熔池吸收了大量的氢,在凝固时由于氢溶解度的突然下降,使氢在焊缝中处于过饱和状态,促使产生如下反应:2[H]=H 2,反应所生成的分子态氢不溶于金属而在液态金属中形成气泡,当焊缝金属晶粒的长大速度大于气泡的长大速度时,形成的气泡来不及逸出,便在焊缝中产生氢气孔。显然在凝固温度,氢在固液相中的溶解度差别越大,则越容易产生氢气孔,在平衡状态下氢在铁中的溶解度凝固后为凝固前的1/3(凝固前后分别为25ml/100g 和8ml/100g ),若在焊接非平衡条件下,凝固前后的溶解度差别会更大,因而更利于氢气孔的生成[6]。 碳钢或低合金钢焊缝,若含氢量高,则常常在其拉伸或弯曲断面上出现银白色圆形局部脆断点,即所谓的白点[6]。焊缝金属对白点的敏感性与含氢量、金属组织以及变形速度等因素有关。一般来说,碳钢和用Cr 、Ni 、Mo 等合金化的焊缝对白点较敏感,焊缝中的气孔或夹杂物周围易形成白点,焊缝含氢量越多,出 第23卷第2期 2002年 6月洛 阳 工 学 院 学 报JournalofLuoyangInstituteofTechnology Vol.23 No.2June2002

锈钢板,是指生了锈的钢板。根据生锈的阶段不同,呈现不同的颜色和表面状态。生锈的初期会呈黄色,然后随着生锈进程的推移,逐渐显现金黄色,橙黄色,橙色,橙红,红褐色最后在红褐,或者褐色稳定下来。耐候锈钢板在腐蚀初期,表面生成的锈层较碳钢致密,裂纹和孔洞相对较少;二十五天后碳钢和耐候钢局部都出现了分层现象,腐蚀产物没有区别,差别主要是锈层中合金元素的作用。耐候钢锈层中有Cu、Cr合金元素的析出,聚集在裂纹处可抵御大气中水气及其有害离子的侵入,防止基体金属进一步腐蚀。 (详情点击进入官网咨询) 耐候钢运用编辑 工程实例 一、高性能耐候钢和耐火钢可减小钢结构的维护费用,为解决外露无防护钢结构的防火防腐问题提供了新的解决方案, 如高压电塔 二、耐火耐候钢的制作安装工艺与常规钢材基本相同,设计方法亦与普通钢结构相同,

但需要更多试验验证 三、高强度耐候钢已在桥梁工程中推广应用,需要研究设计理论和方法 四、耐火耐候钢也可运用于楼承板 耐候钢制造工艺 耐候钢一般采用精料入炉-冶炼(转炉、电炉-微合金化处理-吹氩-LF精炼-低过热度连铸(喂入稀土丝)-控轧控冷等工艺路线。在冶炼时,废钢随炉料一起加入炉内,按常规工艺冶炼,出钢后加入脱氧剂及合金,钢水经吹氩处理后,随即进行浇铸,吹氩调温后的钢水经连铸机铸成板坯。由于钢中加入稀土元素,耐候钢得到净化,夹杂物含量大为减少。 耐候钢(即耐大气腐蚀钢)在融入现代冶金新机制、新技术和新工艺后得以可持续发展和创新。耐候钢由普碳钢添加少量铜、镍等耐腐蚀元素而成,具有优质钢的强韧、塑延、成型、焊割、磨蚀、高温、疲劳等特性;耐候性为普碳钢的2~8倍,涂装性为普碳钢的1.5~10倍,能减薄使用、裸露使用或简化涂装使用。该钢种具有耐锈,使构件抗腐蚀延寿、减薄降耗,省工节能的特性,使构件制造者、使用者受益。耐候钢产品供制造集装箱、铁道车辆、石油井架、海港建筑、采油平台及化工石油设备中含硫化氢腐蚀介质的容器等结构件。

《钢结构》网上辅导材料二 钢结构的焊接连接 钢结构的连接方法可分为焊缝连接、螺栓连接和铆钉连接三种。焊接连接是现代钢结构最主要的连接方法。它的优点是:(1)焊件间可直接相连,构造简单,制作加工方便;(2)不削弱截面,用料经济;(3)连接的密闭性好,结构刚度大;(4)可实现自动化操作,提高焊接结构的质量。缺点是:(1)在焊缝附近的热影响区内,钢材的材质变脆;(2)焊接残余应力和变形使受压构件承载力降低;(3)焊接结构对裂纹很敏感,低温时冷脆的问题较为突出。 一、焊缝的形式 1.角焊缝 图 1 直角角焊缝截面 图 2 斜角角焊缝截面 角焊缝按其截面形式可分为直角角焊缝和斜角角焊缝。两焊脚边的夹角为90°的焊缝称为直角角焊缝,直角边边长h f称为角焊缝的焊脚尺寸,h e=0.7h f 为直角角焊缝的计算厚度。斜角角焊缝常用于钢漏斗和钢管结构中。对于夹角大于135°或小于60°的斜角角焊缝,不宜用作受力焊缝(钢管结构除外)。

2.对接焊缝 对接焊缝的焊件常需加工成坡口,故又叫坡口焊缝。焊缝金属填充在坡口内,所以对接焊缝是被连接件的组成部分。 坡口形式与焊件厚度有关。当焊件厚度很小(手工焊≤ t10mm) t6mm,埋弧焊≤ 时,可用直边缝。对于一般厚度(t=10~20mm)的焊件可采用具有斜坡口的单边V形或V形焊缝。斜坡口和离缝c共同组成一个焊条能够运转的施焊空间,使焊缝易于焊透;钝边p有托住熔化金属的作用。对于较厚的焊件(t>20mm),则采用U形、K形和X形坡口。对于V形缝和U形缝需对焊缝根部进行补焊。对接焊缝坡口形式的选用,应根据板厚和施工条件按现行标准《建筑结构焊接规程》的要求进行。 凡T形,十字形或角接接头的对接焊缝称之为对接与角接组合焊缝。Array 图3 对接焊缝的坡口形式 3.焊缝质量检验 《钢结构工程施工质量验收规范》规定焊缝按其检验方法和质量要求分为一级、二级和三级。三级焊缝只要求对全部焊缝作外观检查且符合三级质量标准;一级、二级焊缝则除外观检查外,还要求一定数量的超声波检验并符合相应级别的质量标准。焊缝质量的外观检验检查外观缺陷和几何尺寸,内部无损检验检查内部缺陷。 二、直角角焊缝的构造与计算

Gr60低合金高强结构钢焊接施工工法 Gr60级低合金高强度结构钢为国内首次在建筑钢结构上使用钢材,符合美国材料标准ASTM903/913M一97 Gr60标准,相当于国内钢材标准中的Q420级钢。由于Gr60钢为国内首次使用,目前尚无成熟的规范及焊接工艺参数作参照,焊接不确定性因素多,难度较大。探索总结Gr60级钢的使用,对于推动Q420低合金高强度结构钢在国内建筑钢结构的应用,从节约资源的角度上符合我国的可持续发展国策,对于本企业乃至国内建筑钢结构行业的良性发展,均具有积极的创新意义。 1工法特点 1.1Gr60属低合金高强度结构钢,能大幅度提高结构杆件的承载力,减小了杆件截面面 积,从而减小自重,增加建筑空间。 1.2 Gr60钢对于需验算疲劳的焊接结构具有一40℃冲击韧性的合格保证,使其应用范围和结构可靠度得以扩大。 1.3 Gr60级钢的焊接性能优于国内工程中正在大量使用的Q345钢。现场安装施焊操作较易控制。在常温及低温下,Gr60级钢的预热温度较之同条件下的Q345钢低;并且,在负温下,只需对板厚在lOOmm以上的钢材采取低温度的后热措施。 1.4焊接施工过程须严格按照既定的焊接工艺指导书的工艺参数及焊接规定进行施工,对焊接速度、预热温度、层问温度、后热温度、保护气体的气压与流速等严格控制,方能保证焊接质量。 1.5已经过一15℃条件下冬期施工焊接工艺评定和一7℃下冬期施工实践,寒冷地区冬期也可施工。 1.6本工法是在完成北京新保利大厦工程基础上总结编写的,因此实用性很强。 2适用范围 适用于Gr60级低合金高强度结构钢进行CO2气体保护焊的各种焊缝连接形式。 3工艺原理 根据Gr60钢化学成分及力学性能进行可焊性分析与试验,在依据国外规范标准对此类钢材的焊接性的指导意见基础上,结合国内在高强钢CO2气体保护焊方面的焊接施工工艺,按照国内焊接规范的规定,进行常温及负温下典型焊缝形式的现场工艺评定试验,以取得指导现场焊接操作的适用的工艺参数。 Gr60钢的焊接性分析与试验包括下述内容: 3.1焊接性计算与分析:采用碳当量和冷裂纹敏感指数评估钢材的焊接性和确定预热温度; 3.2焊接性的直接试验:z向拉伸性能试验、Cramfield层状撕裂试验; 3.3焊接接头性能试验:对焊评试件进行外观、无损探伤、横向拉伸、横向弯曲、全焊缝拉伸、冲击(焊缝、热影响区)、熔敷金属化学成分分析及力学性能试验; 3.4焊缝的残余应力检测与有限元分析:采用国际先进的钢弦应变计进行杆件焊接残余应力监测,对于H型截面构件的残余应力,为验证测量结果,采用大型有限元软件ANSYS来分析H型截面构件的残余应力分布。 4.1工艺流程 4工艺流程

低合金高强度钢的焊接工艺 1)焊接方法的选择 低合金高强度钢可采用焊条电弧焊、熔化极气体保护焊、埋弧焊、钨极氩弧焊、气电立焊、电渣焊等所有常用的熔焊及压焊方法焊接。具体选用何种焊接方法取决于所焊产品的结构、板厚、堆性能的要求及生产条件等。其中焊条电弧焊、埋弧焊、实心焊丝及药芯焊丝气体保护电弧焊是常用的焊接方法。对于氢致裂纹敏感性较强的低合金高强度钢的焊接,无论采用那种焊接工艺,都应采取低氢的工艺措施。厚度大于100mm低合金高强度钢结构的环形和长直线焊缝,常常采用单丝或双丝载间隙埋弧焊。当采用高热输入的焊接工艺方法,如电渣焊、气电立焊及多丝埋弧焊焊接低合金高强度钢时,在使用前应对焊缝金属和热影响区的韧性能够满足使用要求。 2)焊接材料的选择 低合金高强度钢焊接材料的选择首先应保证焊缝金属的强度、塑性、韧性达到产品的技术要求,同时还应该考虑抗裂性及焊接生产效率等。由于低合金高强度氢致裂纹敏感性较强,因此,选择焊接材料时应优先采用低氢焊条和碱度适中的埋弧焊焊剂。焊条、焊剂使用前应按制造厂或工艺规程规定进行烘干。为了保证焊接接头具有与母材相当的冲击韧性,正火钢与控轧控冷钢焊接材料优先选用高韧性焊材,配以正确的焊接工艺以保证焊缝金属和热影响区具有优良的冲击韧性。 3)焊接热输入的控制 焊接热输入的变化将改变焊接冷却速度,从而影响焊缝金属及热影响区

的组织组成,并最终影响焊接接头的力学性能及抗裂性。屈服强度不超过500MPa的低合金高强度钢焊缝金属,如能获得细小均匀针状铁素体组织,其焊缝金属则具有优良的强韧性。而针状铁素体组织的形成需要控制焊接冷却速度。因此为了确保焊缝金属的韧性,不宜采用过大的焊接热输入。焊接操作上尽量不用横向摆动和挑弧焊接,推荐采用多层窄焊道焊接。 热输入对焊接热影响区的抗裂性及韧性也有显著的影响。低合金高强度热影响区组织的脆化或软化都与焊接冷却速度有关。由于低合金高强度钢的强度及板厚范围都较宽,合金体系及合金含量差别较大,焊接时钢材的状态各不相同,很难对焊接热输入作出统一的规定。各种低合金高强度钢焊接时应根据其自身的焊接性特点,结合具体的结构形式及板厚,选择合适的焊接热输入。 与正火或正火加回火钢及控轧控冷钢相比,热轧钢可以适应较大的焊接热输入。含碳量较低的热轧钢(09Mn2、09MnNb等)以及含碳量偏下限的16Mn 钢焊接时,焊接热输入没有严格的限制。因为这些钢焊接热影响区的脆化及冷裂纹倾向较小。但是,当焊接含碳量偏上限的16Mn钢时,为降低淬硬倾向,防止冷裂纹的产生,焊接热输入应偏大一些。 碳及合金元素含量较高、屈服强度为490MPa的正火钢,如18MnMoNb等。选择热输入时既要考虑钢种的淬硬倾向,同时也要兼顾热影响区粗晶区的过热倾向。一般为了确保热影响区的韧性,应选择较小的热输入,同时采用低氢焊接方法配合适当的预热或及时的焊后消氢处理来防止焊接冷裂纹的产生。 控冷控轧钢的含碳量和碳当量均较低,对氢致裂纹不敏感,为了防止焊

Q235 用。由于翼缘处的剪应力很小,假定剪力全部由腹板的竖向焊缝均匀承受,而弯矩由整个T 形焊缝截面承受。分别计算a 点与b 点的弯矩应力、腹板焊缝的剪应力及b 点的折算应力,按照各自应满足的强度条件,可以得到相应情况下焊缝能承受的力F i ,最后,取其最小的F 值即为所求。 1.确定对接焊缝计算截面的几何特性 (1)确定中和轴的位置 ()()()()80 10 102401020160)10115(1010240510201601≈?-+?-+??-+??-= y mm 160802402=-=y mm (2)焊缝计算截面的几何特性 ()6232 31068.22)160115(230101014012 151602301014023010121mm I x ?=-??+??++-??+??= 腹板焊缝计算截面的面积: 230010230=?=w A mm 2 2.确定焊缝所能承受的最大荷载设计值F 。 将力F 向焊缝截面形心简化得: F Fe M 160==(KN·mm) F V =(KN )

查表得:215=w c f N/mm 2,185=w t f N/mm 2,125=w v f N/mm 2 点a 的拉应力M a σ,且要求M a σ≤w t f 18552.010 226880101604 31===???==w t x M a f F F I My σ N/mm 2 解得:278≈F KN 点b 的压应力M b σ,且要求M b σ≤w c f 215129.110 2268160101604 32===???==w c x M b f F F I My σ N/mm 2 解得:5.190≈F KN 由F V =产生的剪应力V τ,且要求V τ≤w V f 125435.010 23102 3===??=w V V f F F τ N/mm 2 解得:7.290≈F KN 点b 的折算应力,且要求起步大于1.1w t f () ()()w t V M b f F F 1.1435.03129.132 22 2=?+= +τσ 解得:168≈F KN

碳素结构钢与低合金高强钢焊接工艺分析 摘要:本文主要通过对碳素结构钢与低合金高强钢的焊接性能进行分析,选用适宜的焊接方法、焊接材料,采取相应的质量控制措施,制定了适宜的焊接工艺,确保产品焊接接头性能符合产品技术条件要求,为企业创造更大效益。 关键词:碳素结构钢;低合金高强钢;焊接工艺 Abstract: This paper mainly through the carbon steel and low alloy high strength steel welding performance analysis, the choice of suitable welding method, welding materials, take appropriate quality control measures, the development of a suitable welding process, to ensure that products meet the performance of welded joints product technical conditions for enterprises to create greater efficiency. Keywords: carbon structural steel; low alloy high strength steel; welding process 碳素结构钢与低合金高强钢焊接属于异种金属材料焊接,采用异种钢的焊接结构,不但经济合理而且便于根据材料来分析焊接工艺,而且能提高构件的使用性能。异种金属制成的焊接结构在现代机械、化工、电力、石油及矿山邓领域的应用日益广泛。 碳素结构钢产量大、成本低、杂志较多,且具有一定的力学性能,一般在热轧钢板、钢带、型钢、棒钢、可供焊接、以及栓接构件之用。广泛应用于桥梁、船舶、建筑工程中制作各种静负荷的金属结构件、不需要热处理的一般机械零件盒普通焊接件,是一种用途广泛的工程用钢。 低合金高强钢结构钢是含少量合金元素(一般含合金(质量分数)小于3%)的普通合金钢,它强度高,加工和焊接性能好,具有较好耐磨、耐腐蚀、耐低温性能,生产成本和碳素钢接近。低合金高强钢含碳量低(质量分数)(一般在0.1%-0.25%范围内)。随着钢中合金元素含量的增加,钢的淬硬性增大,焊接性变差。加入的主要合金元素是猛、硅、钒、钛、铌等。锰硅能对钛素体起固溶强化作用,提高强度;钒、钛和铌细化晶粒,提高钢的韧性;加入适量铜、磷可以提高耐蚀能力;加入适量稀土有利于脱氧、脱硫和净化钢中其他杂质和改善钢的性能。低合金高强度结构钢广泛用于船舶、车辆、桥梁、高压容器、钢结构件等。 二、焊接工艺 碳素结构钢与低合金高强钢焊接时焊接工艺(包括焊前准备、焊接材料的选择、预热和层间温度、焊后热处理)应由焊接性相对较差的一侧来确定。 焊接前准备

低合金高强度钢焊接概述 低合金高强度结构钢的焊接特点: 1.热影响区的淬硬倾向焊后冷却过程中,易在热影响区中出现低塑性的脆硬组织,这种组织在焊缝扩散氢量较高和接头拘束较大时易产生氢致裂纹。 钢材的碳当量是决定热影响区淬硬倾向的主要因素。碳当量越高,钢材淬硬倾向越大。焊接时热影响区过热区的800-500℃的冷却时间(一般用t8/5表示)是另一个重要参数。该冷却速度越大,则热影响区的淬硬程度越高。焊接方法、板厚、接头形式、焊接规范、预热温度决定了t8/5的大小。 焊接接头中,热影响区的硬度值最高。一般用热影响区的最高硬度来衡量淬硬程度的高低。不同级别的主强度钢热影响区有不同的最高硬度允许值,目前我国还没有明确规定。 2.冷裂纹敏感性低合金高强度钢焊接时出现的裂纹主要是冷裂纹。因此,焊接时对于防止冷裂纹问题必须予以足够的重视。钢的强度级别越高,淬硬倾向越大,冷裂纹敏感性也越大。关于冷裂纹形成机理,是一种比较复杂的现象,一直有人在深入研究。目前多数人认为产生冷裂纹的三大因素是: (1)焊缝凝固以后冷却时,由于焊缝一般含碳量比母材低,所以焊缝的奥氏体向铁素体转变较母材早,此时氢的溶解度急剧降低,大

量的氢向仍处于奥氏体的母材热影响区中扩散,由于氢在奥氏体中扩散速度小,在熔合区附近形成了富氢带,含氢量越高,冷裂纹敏感性越大。 (2)滞后相变的热影响区发生奥氏体向马氏体转变的淬硬组织,氢以过饱和状态残存于马氏体中并逐步晶格缺陷等应力集中处扩散聚集,使该处的金属结合强度降低或脆化。钢的淬硬性倾向越大,冷裂纹倾向也越大。 (3)结构的刚性越大,由于焊接时加热引起的拘束应力也越大。同时热影响区相变组织应力共同构成了产生冷裂纹的应力条件。焊接应力越大,冷裂纹敏感性越大。 冷裂纹一般在焊后冷却过程中发生,也可能在焊后数分钟或数天后发生,具有延迟的性质,这可以理解为是氢从焊缝金属扩散到热影响区淬硬区集聚达到某一临界值的时间。在点固焊时,由于冷却速度快,极易出现冷裂纹,必须特别注意。 3.再热裂纹倾向当焊接厚壁压力容器等结构件时,焊后需进行消除应力热处理,对于含铬、钼、钒、钛、铌等合金元素的钢材,在热处理过程中,易在热影响区的粗晶区产生晶间裂纹。有时不仅在热处理过程中发生,也可能发生于焊后再次高温加热的使用过程中。焊接这类高强度低合金钢时,应重视防止再热裂纹问题。防止再 热裂纹的主要措施是尽量选取对再热裂纹不敏感的材料,选择强度较低的焊接材料,提高预热温度和焊接线能量,以及尽量减少焊接接头中的应力集中等。

目录 1、概述 2、焊接高强度钢注意事项 3、操作要点 4、焊接材料的选用及焊接方法 5、定位焊及装配要求 6、焊接要求及施工工艺 7、手工焊及CO2焊接要点 8、焊缝缺陷的返修及补焊 9、焊接参数规范

高强度钢在船体焊接中的要点 1、概述 高强度钢建造的船舶其“应力水平”普遍高过一般强度钢,这样对船舶建造工艺水准提出挑战我们的工艺要求,工艺纪律不能随便。,随着我厂建造的大吨位单壳散货船临近开工在,对于高强度钢的焊接施工工艺方案采用正确与否直接涉及到船体焊接质量。对焊接程序、定位焊要求、焊缝缺陷返修补焊,以及手工焊、CO2焊、埋弧焊焊接规范参数都有一定要求,在此特编写如下: 2、使用高强度钢注意事项 (1)、标示:高强度钢标示所指是:AH32、DH32、AH36、DH36、EH36,钢板上必须有标示、构件上必须有标示。 (2)、预热:高强度钢在定位焊前必须预热,预热温度80℃-100℃,预热范围为板厚的5倍,但不小于100㎜。 (3)、保温:507焊条在烘箱拿出后使用必须放入保温筒,带入施工现场,且每4小时换用。 (4)、清洁:焊前必须对待焊的焊缝边缘宽30㎜内的氧化皮、油污等杂质清除干净,不能及时焊接,会使焊缝及焊缝边缘宽30㎜重新生锈或污染,焊前应重新清理。 (5)、焊接方法:必须采用多层多道层间温度100℃,同一层焊道的焊接方向要一致,各层的焊接方向相反,但接头要错开。 (6)、焊前应对CO2焊机送丝顺畅情况和气体流量作认真检查。 3、操作要点 1.垂直或倾斜的位臵开坡口的街头必须从下到上焊接,对不开坡口的薄板对接和立角焊可采用向下焊接;平、横、仰对接接头可采用坐向焊接法。 2.必须根据被焊接工件的结构及室外作业再风速大于1M/S时,选择合理的焊接顺序。 3.对接两端应设臵同板厚150*150的引弧和熄弧板。 4.有坡口的板缝,尤其是板厚是多道焊缝,焊丝摆动时再坡口的两侧应稍作停留,锯齿形运条每层厚度不大于4mm,以使焊缝熔合良好。 5.应经常清理软管内的污物及喷嘴的飞溅,送丝软管焊接时必须拉顺,不能盘曲,送丝软管半径不小于150mm,施焊前应将送气软管内残存的不纯气体排出。 6.根据焊丝直径正确选取焊丝导电阻,导电阻磨损后孔径增大,引起焊接不稳定,需重