HAZOP(危险和可操作性)分析详解

一、HAZOP分析简介

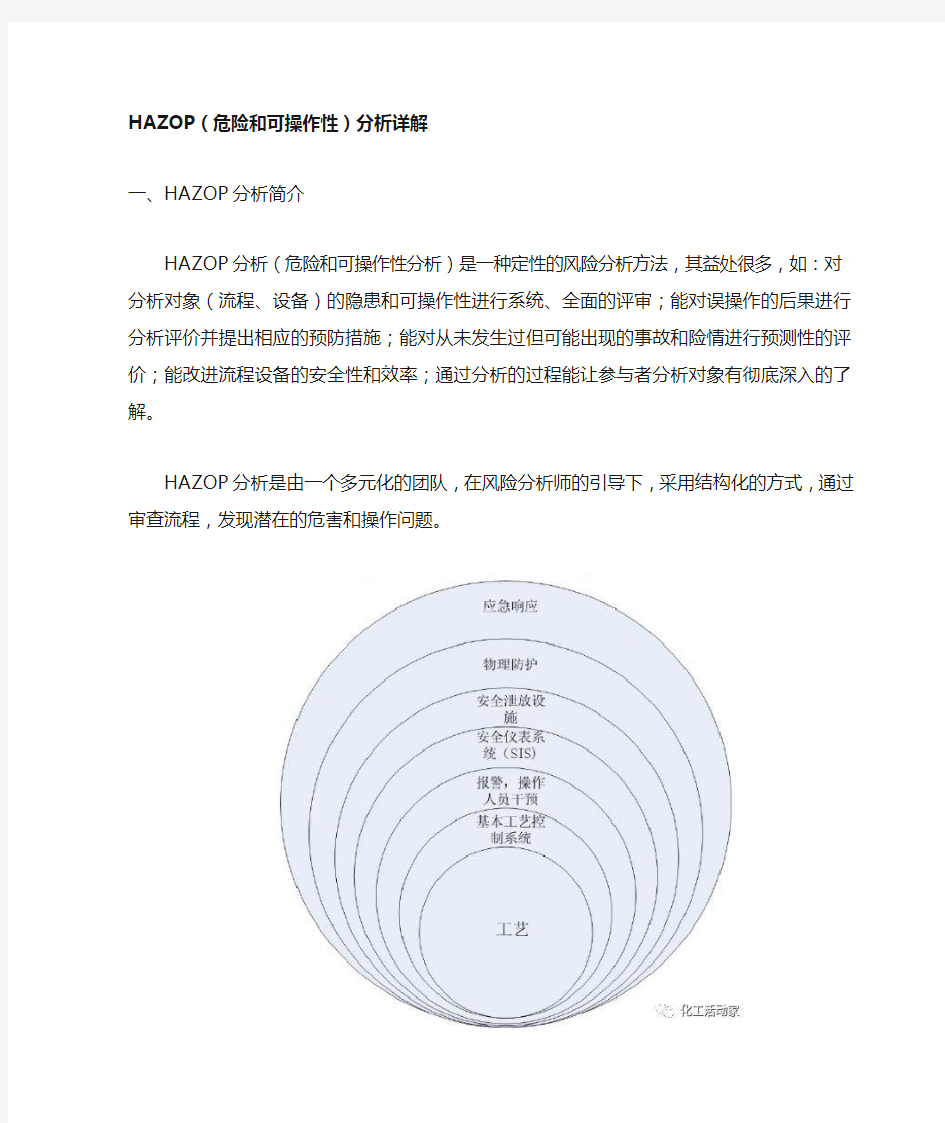

HAZOP分析(危险和可操作性分析)是一种定性的风险分析方法,其益处很多,如:对分析对象(流程、设备)的隐患和可操作性进行系统、全面的评审;能对误操作的后果进行分析评价并提出相应的预防措施;能对从未发生过但可能出现的事故和险情进行预测性的评价;能改进流程设备的安全性和效率;通过分析的过程能让参与者分析对象有彻底深入的了解。

HAZOP分析是由一个多元化的团队,在风险分析师的引导下,采用结构化的方式,通过审查流程,发现潜在的危害和操作问题。

HAZOP分析的基本假设是“当实际流程在设计所允许的最大变动范围内运行时,不存在出现危险和操作问题的可能性”。这是每个HAZOP 成员必须牢牢掌握的。

HAZOP主要应用在新设施或新流程的设计,现存设施或流程的周期性危害分析或管理发生改变HAZOP不仅应用于石油、化工和热力系统,而且还应用于储存、运输、操作、制造等流程和规程系统。按照AP1750的规定,HAZOP定期分析的频率是3~10年,美国OSHA 29CFR1910.119规定不超过5年。一般在项目初步设计完后可进行一次HAZOP分析,项目投产前可进行一次HAZOP分析,投产后每5年左右进行一次,如遇有重大改造、变更后必须进行一次HAZOP分析。

二、HAZOP的主要目的及分析方法特点

1、HAZOP的主要目的

HAZOP的主要目的是对装置的安全性和操作性进行设计审查.HAZOP 分析由生产管理、工艺、安全、设备、电气、仪表、环保、经济等工种的专家进行共同研究;这种分析方法包括辨识潜在的偏离设计目的的偏差、分析其可能的原因并评估相应的后果。它采用标准引导词,结合相关工艺参数等,按流程进行系统分析。并分析正常/非正常时可能出现的问题、产生的原因、可能导致的后果以及应采取的措施。

2、HAZOP分析方法的特点

首先是确立了系统安全的观点,而不是单个设备安全的观点;其次是系统性、完善性好,有利于发现各种可能的潜在危险;再次是结构性

好,易于掌握。

3、HAZOP分析步骤详解

HAZOP分析一般包括下面5个步骤:

①定义危险和可操作性分析所要分析的系统或活动;

②定义分析分析所关注的问题;

③分解被分析的系统并建立偏差;

④进行HAZOP工作;

⑤用HAZOP分析的结果决策。

通常培训教材上会介绍这些步骤,但如何做到并没有详细内容,在这里向大家介绍亲身体会和经验。

第一步,定义危险和可操作性分析所要分析的系统或活动。

首先要确定分析对象的功能、范围。因为所有的危险和可操作性分析所要分析的都是一个系统在正常的运行中各种可能的偏差,清楚地定

义一个系统的设计功能或正常运行是分析工作的非常重要的第一步。详细和清晰的记录这第一步工作对HAZOP分析工作是很重要的。在现实生活中很少有系统是完全孤立的。绝大多数系统是和其他系统相连或相互作用的。通过清楚地定义一个系统或运行的范围或边界,可以避免忽略边界附近重要系统的组成部分;也可以避免囊括不属于这个系统或运行的组成部分从而避免混淆问题或浪费资源。

第二步,定义分析需要关注的问题。

需要关注的问题包括安全问题、环境问题、经济问题等。危险和可操作性分析可以聚焦在一个间题或风险上,也可以同时聚焦在几个问题上。在分析的时候还需要考虑可接受的风险限度。

第三步,分解被分析的系统并且建立偏差。

在整个HAZOP团队集中开会之前,HAZOP团队的LEADER和记录员应该作一些积极的准备工作来确保团队开会的时间得到充分的利用。这些准备工作包括:定义系统的组成部分(流程的节点)、建立可信的偏差、建立HAZOP工作表。一个有结构的HAZOP分析的规程是遵照特殊的引导词的方法。有两种方式识别偏差:参数方法和设计意图方法。参数方法讨论节点设计意图,选择相关流程参数,然后将引导词与参数结合,创造偏差。设计意图方法是团队领导从设计意图创造偏差。设计意图方法是团队领导从设计意图中提炼出关键的外在特征和参数,创造潜在的偏差。

第四步,进行HAZOP工作。

系统的HAZOP分析工作的流程为:(1)介绍分析团队成员。(2)

描述这个HAZOP的过程。(3)确认节点1。(4)分析团队确立节点1的设计意图。(5)对节点1应用第一个偏差,并且问分析团队,“这个偏差的后果会是什么?”允许团队成员花一点时间来考虑这个系统偏差的问题。有时候可能需要允许提示来促动讨论。如果这个偏差不会导致事故,对第二个偏差重复这一个步骤。如果讨论的偏差不会导致事故,就没有必要考虑原因或安全装置。(6)当分析团队讨论完这个偏差所可能导致的所有需要分析的事故后,将讨论转为考虑那些造成偏差的原因。(7)辨识用来防止和延缓系统的偏差的工程装置和管理控制。分析团队的讨论应该包括考虑到这些装置和控制可以是防止性的(即它们帮助防止偏差的发生)或延缓性的(即它们帮助减轻那些偏差所导致的事故的严重性)。(8)如果分析团队认为对一些系统的偏差的安全装置不够充分,分析团队就必需提出推荐建议。防止和延缓系统的偏差包括安全装置的数量,类型和有效性。(9)总结对这个偏差所收集的信息。(10)对这个节点所有的偏差重复步骤"(5)”到“(9)”。(11)对所有的节点重复步骤+(3)”到“(10)”。以上的工作内容,全部要记到工作表中。记录员负责文档的建立。咨询公司一般采用专门的HAZOP记录软件,如HazardReview-Leader,PHA-Works,PHA-Pro等。其中HazardReview一Leader是美国ABS(美国船级社)专门进行危险辨识设计的软件,它会议记录方便,确保措词一致。

第五步,运用HAZOP分析的结果进行决策。

HAZOP分析的结果可用来决策。首先,要根据HAZOP分析的结果来确定被分析系统的风险的可接受性,即系统有没有符合预先设立的风险

的可接受性标准一般可采用风险矩阵的方法,并根据以分析的结果来确定对这个系统的风险的最大贡献的组成部分子系统或步骤。这些子系统或步骤是考虑改进机会的最主要的对象。其次,对系统风险的最大贡献的子系统或步骤提出具体的和切实可行的改进建议,例如设备改进、操作程序改进。行政措施改进。譬如,预防性的维修计划、人员培训等。同时也要估算贯彻昂贵或较有争议的改进建议对未来运行的影响,对贯彻这些建议作费用效益比较;在比较时,不要忘记考虑贯彻这些建议的整个生命周期的效益和费用。另外,HAZOP分析如果在跟踪措施责任上缺乏沟通,那么其效果会大大降低。HAZOP分析产生大量的工作表,其中掩藏了许多重要的条款,所以总结报告是很重要的。总结报告应能够告诉读者分析的目标、范围,描述完成了什么,最重大的发现是什么。HAZOP跟踪要分配到人和部门。最有效的沟通是来自最高管理层,分析团队要准备给最高管理层一个有效的报告,这个报告要鲜明地体现出管理层要承诺和决策的行动。

?第三节危险性和可操作性研究 1、基本概念 ?危险可操作性研究法是英国帝国化学工业公司(I C I)针对化工装置而开发的一种危险性评价方法。 ?危险和可操作研究(H A Z O P)研究的侧重点是工艺部分或操作步骤各种具体值,它的基本过程就是以引导词为引导,对过程中工艺状态的变化(偏差)加以确定,找出装置及过程中存在的危害。 ?应用系统的审查方法来审查新设计或已有工厂的生产工艺和工程意图,以评价因装置、设备的个别部分的误操作或机械故障引起的潜在危险,并评价其对整个工厂的影响。 ?需要由一组人进行。分析小组成员应该包括各领域的专家,采用头脑风暴法进行。 2、危险和可操作性研究的分析原理 ?工艺流程的状态参数(如温度、压力、流量等)一旦与设计规定的基准状态发生偏离,就会发生问题或出现危险。 ?危险性可操作性研究就是以关键词(也称引导词)为引导,找出系统工艺过程或状态的变化,然后再继续分析造成偏差的原因、后果及可以采取的对策。 ?简单概括成表达式,表示如下: ?关键词(引导词)+工艺参数=偏差 ?需要注意的是,这里的关键词不是普通意义上的关键词,而是针对各单元操作时可能出现的偏差而设定的类似于下表的词: 危险性和可操作性研究(H A Z O P) ?基本术语: ?意图(I n t e n t i o n):希望工艺的某一部分完成的功能。可用流程图描述。 ?偏离(D e v i a t i o n):背离设计意图的情况,在分析中运用引导词系统地审查工艺参数来发现偏离。 引导词+参数=偏离 ?原因:引起偏离的原因,可能是物的故障、人失误、意外的工艺状态(如成分的变化)或外界破坏等。 ?后果。偏离设计意图所造成的后果。 危险性和可操作性研究(H A Z O P) ?基本术语: ?引导词(G u i d e w o r d s):在辨识危险源的过程中引导、启发人的思维,对设计意图定性或定量的简单词语。?工艺参数:有关工艺的物理或化学特性,它包括一般项目,如反应、混合、浓度、P H值等,以及特殊项目,如温度、压力、相态、流量等。 常用的引导词 常用工艺参数 H A Z O P分析程序 ?一、确定分析的目的、对象和范围。 ?二、成立研究小组。 小组成员以5~7人为宜,应包括设计、工艺、仪表控制等专业技术人员和安全技术人员,也可吸收现场操作人员和设备维修人员参加。小组长要善于发动组员,深入思考,并有能力确定分析点,以及搜集资料、制定计划、准备记录表格,安排讨论会等工作。为了考虑可能对环境造成的不利影响,尤其是对大量应用有毒、有害物质的化工企业进行分析时,应该还要有环境工程师的参加。 H A Z O P分析程序 ?三、获得必要的资料。 包括各种设计图纸、流程图、工厂平面图、等比例图和装配图,以及操作指令、设备控制顺序图、逻辑图或计算机程序,有时还需要工厂或设备的操作规程和说明书等。

危险与可操作性分析报告

XXXXXXXXX厂 2016.7.10 目录 第一部分:危险与可操作性分析范围与分析方法 1、危险与可操作性分析小组成员及其职责 (1) 2、分析的目的 (1) 3、分析的范围 (1) 4、分析的依据 (1) 5、分析的要求 (1) 6、分析方法、分析特征及分析步骤 (2) 7、分析报告的编写与公开 (2) 8、分析中的术语定义 (3) 9、相关记录表格 (3) 第二部分:危险与可操作性分析 1、HAZOP分析工作记录表 (5) 2、分析结论 (18)

第一部分:危险与可操作性分析范围与分析方法 1.危险与可操作性分析小组成员及其职责 XXX化工厂抽调各车间技术人员和部分操作人员成立危险与可操作性分析小组,分别对本车间及本岗位的某个具体操作环节进行安全分析,查找安全隐患,制定安全措施。 1.1分析小组组成成员 组长:XX 副组长:XX 成员:XXXX XXXX 1.2分析小组的职责 (1)负责对整改系统操作进行合理的划分。 (2)负责对从各操作过程可能出现的偏差进行确认。 (3)负责对各操作过程偏差可能造成的危害控制措施进行确认。 (4)负责对作业控制措施的落实进行监督、检查。 (5)负责对上级领导及各岗位作业人员进行分析结果告知。 2. 分析的目的 通过分析操作过程中假设存在的危险、危害后果和产生条件,根据现有的安全措施,提出更合适的控制手段和安全防护措施,达到风险预先改进和管控的目的。 3.分析的范围 本厂所有生产、储存装置系统各阶段的常规作业活动,包括原材料、半成品、成品的运输和使用过程。 4.分析的依据 分析主要依据设计目的和工艺操作流程。 5.分析的要求 (1)将整个系统分解成若干部分、环节。 (2)针对其中每一个部分或环节根据设计的目的,进行偏差假设,对偏差进行分析识别原因及后果,并确定是否存在重大问题。 (3)确定补救或减缓措施。

作业条件危险性分析和预先危险性分析方法简介 1、预先危险性分析 1.1 方法简介 预先危险性分析法(Preliminary Hazard Analysis,PHA)又称初步危险分析。主要用于对危险物质和装置的主要工艺区域等进行分析。它常被用于评价项目、装置等开发初期阶段的物料、装置、工艺过程以及能量失控时可能出现的危险性类别、条件及可能造成的后果,作宏观的概略分析,其目的是辨识系统中潜在的危险有害因素,确定其危险等级,防止这些危险有害因素失控导致事故的发生。 1.2 预先危险性分析主要作用 1)大体识别与系统有关的主要危险有害因素; 2)分析、判断危险有害因素导致事故发生的原因; 3)评价事故发生对人员及系统产生的影响,事故可能造成的人员伤害和系统破坏、物质损失情况; 4)确定已识别危险有害因素的危险性等级; 5)提出消除或控制危险有害因素的对策措施。 1.3 预先危险性分析步骤 1)对系统的产生目的、操作条件和周围环境进行调研; 2)搜集同类生产过程中发生过的事故,查找能够造成故障、物质损失和人员伤害的危险性; 3)根据经验、技术诊断等方法确定危险源; 4)识别危险形成条件,研究危险因素转变成事故的触发条件; 5)进行危险性分级,确定其危险程度,找出重点控制的危险源; 6)制定危险防范措施。 1.4 预先危险性危险等级 在分析系统危险性时,为了衡量危险性的大小及其对系统的破坏程度,将各类危险性划分为四个等级,见下表。 危险性等级划分表 2、作业条件危险性分析 2.1 简介 作业条件危险性评价法(格雷厄姆——金尼法)是作业人员在具有潜在危险性环境中进行作业时的一

种危险性半定量评价方法。它是由美国人格雷厄姆(K.J.Graham )和金尼(G.F.Kinney )提出的,他们认为影响作业条件危险性的因素有三个: 1)发生事故或危险事件的可能性(L ); 2)人员暴露于危险环境的频繁程度(E ); 3)事故一旦发生可能产生的后果(C )。 用这三个因素分值的乘积 D =L ×E ×C 来评价作业条件的危险性,D 值越大,作业条件的危险性越大。 式中,D 为作业条件的危险性;L 为事故或危险事件发生的可能性;E 为暴露于危险环境的频率;C 为发生事故或危险事件的可能结果。 2.2 取值与计算方法 1)发生事故或危险事件的可能性 事故或危险事件发生的可能性与其实际发生的概率相关。在实际生产条件中,事故或危险事件发生的可能性范围非常广泛,将事故或危险事件发生可能性的分值从实际上不可能的事件为0.1,经过完全意外有极少可能的分值1,确定到完全会被预料到的分值10为止(表2.2-1)。 表2.2-1 事故发生的可能性分值(L ) 2) 暴露于危险环境的频率 作业人员暴露于危险作业条件的次数越多、时间越长,则受到伤害的可能性也就越大。为此,K ·J ·格雷厄姆和G ·F ·金尼规定了连续出现在潜在危险环境的暴露频率分值为10,一年仅出现几次非常稀少的暴露频率分值为1。暴露于潜在危险环境的分值见表 2.2-2。 表2.2-2 暴露于危险环境的频繁程度分值(E ) 3) 发生事故或危险事件的可能结果 造成事故或危险事故的人身伤害或物质损失可在很大范围内变化,以工伤事故而言,可以从轻微伤害到许多人死亡,其范围非常宽广。因此,K ·J ·格雷厄姆和G ·F ·金尼需要救护的轻微伤害的可能结果, 它值规定为1,以此为一个基准点;而将造成许多人死亡的可能结果规定为分值100,作为另一个参考点。在两个参考点1~100之间,插入相应的中间值,列出表2.2-3 所示的可能结果的分值。 表2.2-3 事故造成的后果分值(C )

July 2010现代化工第30卷第7期M oder n Che m ica l Industry 2010年7月 分析测试 危险与可操作性分析研究 杜廷召,田文德,任 伟 (青岛科技大学化工学院,山东青岛266042) 摘要:危险与可操作性分析(HAZOP)是过程工业中广泛应用的识别危险与操作性问题的安全分析技术之一,尤其是在化工、石化等高危行业。概述了危险与可操作性分析方法基本原理的基础上,将HAZOP 产生以来的相关研究做出分类并进行了综述,包括HAZ OP 特征研究、扩展HAZ OP 分析领域、开发自动化HAZ OP 分析专家系统和动态模拟辅助的HAZOP 分析。最后对HAZ OP 技术的研究前景做出了展望。 关键词:HAZ OP ;危险与可操作性分析;过程危险性分析;安全分析中图分类号:X937 文献标识码:A 文章编号:0253-4320(2010)07-0090-04 P rogress and pros pect in hazard and operability analysis DU Ting zhao ,TI AN W en de ,RE N W ei (Co llege of Che m ica l Eng ineer i ng ,Q i ngdao U niversity of Science &T echno l ogy ,Q ingdao 266042,Ch i na)Ab stract :H azard and Operab ility Ana l ys i s(HA ZOP )is one o f t he techn i ques m ost w ide l y used i n safety ana l ys i s to i dentify hazards and ope rability prob l em s in process i ndustry ,especiall y i n i ndustry w ith h i gh risk li ke che m i ca l i ndustry ,petrochem i ca l industry et al .T he funda m enta l pr i nciple ofHA ZOP i s rev ie w ed .T he resea rch re lated to HAZOP around the w orld is c lassified i nto four ca tego ries acco rd i ng to its research scope ,i nc l ud i ng character i stics study ,HAZOP scope ex tendi ng ,deve l opi ng auto m ated HAZOP expert system s and HAZOP aided w it h dyna m ic si m u l a ti on .T he resea rch prospect o fHAZOP i s prev i ewed i n the end . K ey w ords :HAZOP ;hazard and operability ana l y si s ;pro cess hazard analysis ;safe t y ana l ysis 收稿日期:2010-02-08 基金项目:山东省自然科学基金(ZR2009B M 033) 作者简介:杜廷召(1986-),男,硕士生,研究方向为化学工程,du ti ngz h ao @g m ai.l co m;田文德(1973-),男,副教授,博士,硕士生导师,研究方 向为过程系统工程。 HAZOP (H azar d and Operability Analysis)技术 最早是在20世纪60年代中期由英国帝国化学公司(I CI)首先开发应用的。最初定义为:HAZ OP 分析是由各专业人员组成的分析组对工艺过程的危险和操作性进行分析,即对新建或者已有的过程装置及工程本质进行正式的、系统的严格审查来评估单个装置的危险可能性和可能对整套装置造成的影响。HAZOP 分析的目的在于识别已有的高危险性装置的潜在危险,除去导致重大安全的问题,例如有毒物质泄漏、火灾和爆炸等。经过几十年的发展,HAZOP 分析不仅能够识别危险,而且可以辨识操作问题,其应用范围已经扩大到其他领域,例如医疗诊断系统、路况安全监测、可再生能源系统、可编程电子系统等。 1 HAZOP 分析基本原理 HAZOP 的理论依据是:工艺流程的状态参数(如温度、压力、流量等)一旦偏离规定的基准状态,就会发生问题或出现危险。它需要由一个由多学科 且经验丰富的成员组成的分析团队,首先依据过程 流程图和管道装置图将流程分为易处理的节点,以此确保对过程中的每一个装置进行分析;然后针对节点内的每个设备、操作逐一进行检验:匹配引导词(none ,less ,m ore 等)与工艺参数(fl o w,pressure ,te m perature 等)组成有意义的偏差及操作问题,并由偏差进行事故剧情的向前向后分析,最终辨识偏差原因并分析偏差后果。 常规HAZOP 分析流程 [1] 见图1 。 图1 常规HAZOP 分析流程图 90

第七章危险性分析方法 对于现代化的化工生产装置须实行现代化安全管理,也就是从系统的观念出发,运用科学分析方法识别、评价、控制危险,使系统达到最佳安全。 应用系统工程的原理和方法预先找出影响系统正常运行的各种事件出现的条件,可能导致的后果,并制定消除和控制这些事件的对策,以达到预防事故、实现系统安全的目的。 辨别危险、分析事故及影响后果的过程就是危险性分析。 危险性分析有定性分析和定量分析两种类型: 定性分析 找出系统存在的危险因素,分析危险在什么情况下能发生事故及对系统安全影响的大小,提出针对性的安全措施控制危险。 它不考虑各种危险因素发生的数量多少。(本章主要介绍定性危险分析方法) 定量分析 在定性分析的基础上,进一步研究事故或故障与其影响因素之间的数量关系,以数量大小评定系统的安全可靠性。定量危险性分析也就是对系统进行安全性评价。(在第八章进行讨论) 7.1 安全检查表 7.1.1 概述 安全检查表(SCL,Safety Check List)是进行安全检查和诊断的清单。 在编制安全检查表时,通常是把检查对象作为系统,将系统分割成若干个子系统, 按子系统制定。 安全检查表是最早开发的一种系统危险性分析方法,也是最基础、最简便的识别危险的方法。该法应用最多且广泛。 在我国目前安全检查表不仅用于定性危险性分析,有的还对检查项目给予量化,用于系统的安全评价。 安全检查表的优点: 1.安全检查是进行安全管理的重要手段,安全检查表是由各种专业人员事先经过充分的分析和讨论,集中了大家的智慧和经验而编制出来的,按照安全检查表进行检查就会避 免传统安全检查时的一些弊端,能全面找出生产装置的危险因素和薄弱环节; 2.它简明易懂,易于掌握,实施方便; 3.应用范围广,项目的设计、施工、验收,机械设备的设计、制造,运行装置的日常操作、作业环境、运行状态及组织管理等各个方面都可应用; 4.编制安全检查表的依据之一是有关安全的规程、规范和标准。 安全检查表还可对系统进行安全性评价。 7.1.2 安全检查表编制的步骤和依据 1、编制的步骤: 先组成一个由工艺、设备、操作及管理人员的编制小组,并大致按以下几步开展工作: (1)熟悉系统:详细了解系统的结构、功能、工艺流程、操作条件、布置和已有的安 全卫生设施等。 (2)搜集有关安全的法规、标准和制度及同类系统的事故资料,作为编制安全检查表 的依据。 (3)按功能或结构将系统划分成若干个子系统或单元,逐个分析潜在的危险因素。 (4)确定安全检查表的检查内容和要点,并按照一定的格式列成表。 2、编制的依据:

危害与可操作性分析(HAZOP) 本课程重点传授如何应用HAZOP技术。通过本课程学习,学员可具备实施和组织HAZOP研究的技能。本课程还涵盖HAZOP再研究。本课程参与者可以为HAZOP 组长、组员、安全人员、管理人员、工程师及其他需要领导或参加HAZOP研究或使用HAZOP技术的人员。本课程对需要培养公司内部PHA领导技能的公司是非常合适的。本课程还涉及作业安全分析。 This course focuses on use of the HAZOP techniques. It provides participants with technical and facilitating skills required to successfully plan and execute a HAZOP study. Revalidation of HAZOP studies is also covered. The target audience includes HAZOP team leaders; team members; environmental, health, and safety professionals; supervisors; engineers and others expected to lead or participate in HAZOP studies or use PHA methodologies. This offering is ideal for companies interested in developing in-house PHA leadership skills. Job Safety Analysis technique will also be introduced during the training. 课程天数Duration 2天

危险与可操作性分析(HAZOP) 一、评价方法简介: 危险与可操作性分析(HAZOP)研究的侧重点是工艺部分或操作步骤各种具体值,它的基本过程就是以引导词为引导,对过程中工艺状态的变化(偏差)加以确定,找出装置及过程中存在的危害。 引导词的主要目的之一是能够使所有相关偏差的工艺参数得到评价。 二、常见述语及引导词: 确定需要评价的工艺过程,则每个引导词都是与相关工艺结合在一起的,并应用于每一节点上(分析节点、工艺部分(阶段)或操作步骤)。 引导词参数偏差 NONE(空白)+FLOW(流量)=(无流量)NONE FLOW MORE高(多)+PRESSURE(压力)=(压力过高)HIHGH PRESSURE AS WELL AS(伴随)+PHASE(单相)=(两相)TWO PHASE OTHER THAN(异常)+OPERATION(操作运行)=(维修)MAINTENCE

HAZOP分析引导词及其含义 常用的HAZOP分析工艺参数

三、HAZOP分析所需资料: 基本的资料有: ●带控制点工艺流程图; ●现有流程图、装置布置图; ●操作规程; ●仪表控制图、逻辑图、计算机程序; ●工厂操作规程; ●设备制造手册。 四、HAZOP可操作性分析及编制记录 HAZOP可操作性分析记录 五、应用案例: 图为磷酸和氨混合,制备磷酸二氢铵的连续生产流程。如果反应完全,将生成没有危险的产品磷酸二氢铵。

如果磷酸的比例减少,反应将不完全,会有氨放出。如果减少氨加入量,过程将会是安全的,但产品却不理想。将制备磷酸氢二铵的过程进行“可操作性研究”分析。 假定磷酸和氨水自高位槽中靠重力流入反应器,反应器为常压操作。因为是一个连续过程,可取磷酸槽出口管路作为对象。 由此得出可操作性研究分析的结果,列表于下。

第八章危险性分析方法 辨别危险、分析可能发生的事故及其影响后果的过程就是危险性分析。 危险性分析是为防止危险造成事故所采取的手段,其作用是为制定防止事故发生的对策提供依据。 危险性分析需要运用系统工程的原理和方法。危险性分析有定性分析和定量分析两种类型: ①定性分析:找出系统存在的危险因素,分析危险在什么情况下能发生事故,以及对系统安全影响的大小,提出针对性的安全措施控制危险。定性分析不对各种危险因素作定量评价,本章主要介绍定性危险性分析方法。 ②定量分析:在定性分析的基础上,进一步研究事故或故障与其影响因素之间的数量关系,以数量大小评定系统的安全可靠性。在第八章介绍。 危险、危害因素 8.1.1危险因素与危害因素 危险因素是指突发性造成人身伤亡和财产损失的因素。危险因素强调突发性和瞬间作用; 危害因素是指可能造成人身伤害、职业病、财产损失和作业环境破坏的因素。危害因素强调在一定时间范围内的积累作用。 危险因素和危害因素二者有时难以区分,故有时统称为危险因素,更多的是并称为危险、危害因素。 8.1.2危险、危害因素分类 根据GB/T 13816—92《生产过程危险和危害因素分类与代码》的规定,按导致事故和职业危害的直接原因,将生产过程中的危险、危害因素分为6 类: 1、物理性危险、危害因素 (1)设备、设施缺陷如强度不够、刚度不够、运动件外露、制动器缺陷、外形缺陷等。 (2)防护缺陷如无防护、防护不当、防护距离不够、防护设施缺陷等。 (3)电危害 (4)噪声危害 (5)振动危害 (6)电磁辐射 如电离辐射:X 射线、高能电子束等;非电离辐射:激光、紫外线等。 (7)运动物危害如固体抛射物、液体飞溅物、气流冲击、岩土滑动等。 (8)明火 (9)能造成灼伤的高温物质 (10)能造成冻伤的低温物质 (11)粉尘与气溶胶(不包括爆炸性、有毒性粉尘与气溶胶) (12)作用环境不良如采光照明不良、安全过道缺陷、通风不良、气温过高或过低、空气质量差等。 (13)信号缺陷如无信号设施、信号不清、信号失准、信号选用不当等。 (14)标志缺陷如无标志、标志不清、标志不规范、标准位置不当等。 (15)其他物理危险和危害因素 2、化学危险和危害因素

3.3 预先危险分析方法 预先危险性分析( Preliminary Hazard Analysis,简称 PHA )是在进行某项工程活动(包括设计、施工、生产、维修等)之前,对系统存在的各种危险因素(类别、分布)、出现条件和事故可能造成的后果进行宏观、概略分析的系统安全分析方法。其目的是早 期发现系统的潜在危险因素,确定系统的危险等级,提出相应的防范措施,防止这些危险 因素发展成为事故,避免考虑不周所造成的损失,属定性评价。即:讨论、分析、确定系 统存在的危险、有害因素,及其触发条件、现象、形成事故的原因事件、事故类型、事故 后果和危险等级,有针对性地提出应采取的安全防范措施。 (1)预先危险性分析法的功能主要有: ① 大体识别与系统有关的主要危险; ② 鉴别产生危险的原因; ③ 估计事故出现对系统产生的影响; ④ 对已经识别的危险进行分级,并提出消除或控制危险性的措施。 (2)预先危险性分析步骤 ① 对分析系统的生产目的、工艺过程以及操作条件和周围环境进行充分的调 查了解; ② 收集以往的经验和同类生产中发生过的事故情况,判断所要分析对象中是 否也会出现类似情况,查找能够造成系统故障、物质损失和人员伤害的危险性; ③ 根据经验、技术诊断等方法确定危险源; ④ 识别危险转化条件,研究危险因素转变成事故的触发条件; ⑤ 进行危险性分级,确定危险程度,找出应重点控制的危险源; ⑥ 制定危险防范措施。 (3)危险、有害因素的危险性等级 PHA分析的结果用危险性等级来表示。危险性可划分为四个等级,见表附3.1。表 附 3.1 危险性等级划分表 级别危险程度可能导致的后果 Ⅰ安全的不会造成人员伤亡及系统损失 Ⅱ临界的处于事故的边缘状态,暂时还不至于造成人员伤亡、系统损失或降低系统性能,但应予以排除或采取控制措施 Ⅲ危险的会造成人员伤亡和系统损失,要立即采取防范对策措施

分析及评价方法-预先危险性分析(PHA)法 本文作者佚名 预先危险分析也称初始危险分析,是在每项生产活动之前,特别是在设计的开始阶段,对系统存在危险类别、出现条件、事故后果等进行概略地分析,尽可能评价出潜在的危险性。因此,该方法也是一份实现系统安全危害分析的初步或初始的计划,是在方案开发初期阶段或设计阶段之初完成的。 1.预先危险分析的主要目的 (1)识别危险,确定安全性关键部位; (2)评价各种危险的程度; (3)确定安全性设计准则,提出消除或控制危险的措施。 此外,预先危险分析还可提供下述信息: (1)为制(修)定安全工作计划提供信息; (2)确定安全性工作安排的优先顺序; (3)确定进行安全性试验的范围; (4)确定进一步分析的范围,特别是为故障树分析确定不希望发生的事件; (5)编写初始危险分析报告,作为分析结果的书面记录; (6)确定系统或设备安全要求,编制系统或设备的性能及设计说明书。 2.分析内容 由于初始危险分析从寿命周期的早期阶段开始,因此,分析中的信息仅是一船性的,不会太详细。这些初始信息应能指出潜在的危险及其影响,以提醒设计师们要通过设计加以纠正。这种分析至少应包括以下内容: (1)审查相应的安全性历史资料; (2)列出主要能源的类型,并调查各种能源,确定其控制措施; (3)确定系统或设备必须遵循有关的人员安全、环境安全和有毒物质的安全要求及其它有关的规定;

(4)提出纠正措施建议,在完成识别危险、评价危险的严重程度及可能性之后,还应提出如何控制危险的建议。 为了能全面地识别和评价潜在的危险,分析中还必须考虑的如下项目: (1)危险物品,例如:燃料、激光、炸药、有毒物、有危险的建筑材料、放射性物质等; (2)系统部件间接口的安全性,例如:材料相容性、电磁干扰、意外触发、火灾或爆炸的发生和蔓延、硬件和软件控制(包括软件对系统或分系统安全的影响)等; (3)确定控制可靠性的关键软件命令和响应,例如:错误命令、不适时的命令或响应、或由订购方指定的不希望事件等; (4)与安全有关的设备、保险装置和应急装置等,例如:联锁装置、硬件或软件故障安全设计、分系统保护、灭火系统、人员防护设备、通风装置、噪声或辐射屏蔽等; (5)包括生产环境在内的环境约束条件,如:坠落、冲击、振动、极限、温度、噪声、接触有毒物、静电放电、雷击、电磁环境影响、电离和非电离辐射等; (6)操作、试验、维修和应急规程等。 进行预先危险分析需要如下资料: (1)各种设计方案的系统和分系统部件的设计图纸和资料; (2)在系统预期的寿命期内,系统各组成部分的活动、功能和工作顺序的功能流程图及有关资料; (3)在预期的试验、制造、储存、修理、使用等活动中与安全要求有关的背景材料。 4.分析步骤 (1)参照过去同类产品或系统发生事故的经验教训,查明所开发的系统(工艺、设备)是否也会出现同样的问题; (2)了解所开发系统的任务、目的、基本活动的要求、包括对环境的了解; (3)确定能够造成受伤、损失、功能失效或物质损失的初始危险; (4)确定初始危险的起因事件; (5)找出消除或控制危险的可能方法;

2014-02-26EHS之家EHS之家 EHSHome中国EHS行业最具人气的分享平台,因为专注所以专业!阅EHS之家微刊, Take you new inspired! 危险性和可操作性研究 危险性与可操作性研究是英国帝国化学工业公司(ICI)于1974 年开发的,用于热力-水力系统安全分析的方法。它应用系统的审查方法来审查新设计或已有工厂的生产工艺和工程总图,以评价因装置、设备的个别部分的误操作或机械故障引起的潜在危险,并评价其对整个工厂的影响。危险性与可操作性研究,尤其适合于类似化学工业系统的安全分析。 危险性与可操作性研究与其他系统安全分析方法不同,这种方法由多人组成的小组来完成。通常,小组成员包括各相关领域的专家,采用头脑风暴法(Brainstorming)来进行创造性的工作。 1 基本概念和术语 进行危险性与可操作性研究时,应全面地、系统地审查工艺过程,不放过任何可能偏离设计意图的情况,分析其产生原因及其后果,以便有的放矢采取控制措施。 危险性和可操作性研究常用的术语如下: (1)意图(Intention)。工艺某一部分完成的功能,一般情况下用流程图表示。 (2)偏离(Deviation)。与设计意图的情况不一致,在分析中运用引导词系统地审查工艺参数来发现偏离。 (3)原因。产生偏离的原因,通常是物的故障、人失误、意外的工艺状态(如成分的变化)或外界破坏等原因引起。 (4)后果。偏离设计意图所造成的后果(如有毒物质泄漏等)。 (5)引导词(Guide words)。在危险源辨识的过程中,为了启发人的思维,对设计意图定性或定量描述的简单词语。表2-11 为危险性与可操作性研究的引导词。 (6)工艺参数。生产工艺的物理或化学特性,一般性能如反应、混合、浓度、PH值等;特殊性能,如温度、压力、相态、流量等。 当某个工艺参数偏离了设计意图时,则会使系统的运行状态发生变化,甚至造成故障或事故。 表 2-11 危险性与可操作性研究的引导词 引导词意义注释 没有或不完全否 定 意图全部没有实现,也没 有其他事情发生 较大较小量的增 加 量正增长,或活动增加 量负增长,或活动减少

危险与可操作性分析报告 XXXXXXXXX厂 2016.7.10

目录 第一部分:危险与可操作性分析范围与分析方法 1、危险与可操作性分析小组成员及其职责 (1) 2、分析的目的 (1) 3、分析的范围 (1) 4、分析的依据 (1) 5、分析的要求 (1) 6、分析方法、分析特征及分析步骤 (2) 7、分析报告的编写与公开 (2) 8、分析中的术语定义 (3) 9、相关记录表格 (3) 第二部分:危险与可操作性分析 1、HAZOP分析工作记录表 (5) 2、分析结论 (18)

第一部分:危险与可操作性分析范围与分析方法 1.危险与可操作性分析小组成员及其职责 XXX化工厂抽调各车间技术人员和部分操作人员成立危险与可操作性分析小组,分别对本车间及本岗位的某个具体操作环节进行安全分析,查找安全隐患,制定安全措施。 1.1分析小组组成成员 组长:XX 副组长:XX 成员:XXXX XXXX 1.2分析小组的职责 (1)负责对整改系统操作进行合理的划分。 (2)负责对从各操作过程可能出现的偏差进行确认。 (3)负责对各操作过程偏差可能造成的危害控制措施进行确认。 (4)负责对作业控制措施的落实进行监督、检查。 (5)负责对上级领导及各岗位作业人员进行分析结果告知。 2. 分析的目的 通过分析操作过程中假设存在的危险、危害后果和产生条件,根据现有的安全措施,提出更合适的控制手段和安全防护措施,达到风险预先改进和管控的目的。 3.分析的范围 本厂所有生产、储存装置系统各阶段的常规作业活动,包括原材料、半成品、成品的运输和使用过程。 4.分析的依据 分析主要依据设计目的和工艺操作流程。 5.分析的要求 (1)将整个系统分解成若干部分、环节。 (2)针对其中每一个部分或环节根据设计的目的,进行偏差假设,对偏差进行分析识别原因及后果,并确定是否存在重大问题。 (3)确定补救或减缓措施。

危险与可操作性(HAZOP)研究是以系统工程为基础的一种可用于定性分析或定量评价的危险性评价方法,用于探明生产装置和工艺过程中的危险及其原因,寻求必要对策。通过分析生产运行过程中工艺状态参数的变动,操作控制中可能出现的偏差,以及这些变动与偏差对系统的影响及可能导致的后果,找出出现变动可偏差的原因,明确装置或系统内及生产过程中存在的主要危险、危害因素,并针对变动与偏差的后果提出应采取的措施。 本文应用HAZOP分析方法对中国石油某石化分公司的聚丙烯装置进行研究分析。HAZOP总研究过程概述(2) 1.1 HAZOP研究与分析的目的 从工艺流程、状态及参数、操作顺序、安全措施等方面着手,通过HAZOP研究,识别聚丙烯装置在生产运行过程中潜在的危险、有害因素,找出装置在工艺设计、设备运行、操作以及安全措施等方面存在的不足,为装置的安全运行与安全隐患整改提供指导。 1.2 限制条件 进行HAZOP研究前,评价人员一致同意以下限制条件: 1)HAZOP研究范围仅限于聚丙烯主体装置,因此,分析研究工作只考虑从进料到出 料的整个系统。 2)本次研究是粗略的危险和操作性研究,因此只对主要工艺的关键设施进行检查。 为了逻辑、有效地分析工艺管道仪表流程图,研究按照装置生产工艺过程分成五个单元:活化、精制、聚合、闪蒸和尾气回收单元。 聚丙烯装置概况(3) 该聚丙烯装置以气体分馏装置分离所得炼厂气中的丙烯为原料,采用国内开发、技术成熟的间歇式液相本体法聚丙烯生产工艺,生产聚丙烯均聚树脂。装置原设计生产能力为1.0×104t/a,1997年改造后生产能力达到1.2×104t/a。该装置工艺过程主要包括原料精制、聚合反应、闪蒸去活和活化再生四个部分,主要设备包括聚合釜、丙烯储罐、活化剂储罐、闪蒸釜,以及丙烯压缩机等。各系统工艺及其操作物料的危险性简介如下。 2.1 活化剂输送系统 活化剂输送系统操作主要是将活化剂由活化剂运输罐压送至活化剂储罐。系统主要危险物料: 活化剂——三乙基铝(C6H15Al),为无色透明液体,有强烈的霉烂气味,易燃,化学反应活性很高,接触空气会冒烟自燃。对微量的氧及水分反应极其灵敏,易引起燃烧爆炸。健康危害:三乙基铝对呼吸道和眼结膜具强烈刺激和腐蚀作用,皮肤接触可致灼伤。 氮气(N2),不燃,但若遇高热、容器内压增大的情况,有开裂和爆炸的危险。健康危害:氮气为窒息性的惰性气体,空气中氮气过量,使氧分压下降,会引起缺氧。 2.2 精制系统 精制系统主要将原料丙烯经过脱水、脱硫、脱氧处理,得到合格的精丙烯,供给聚合反应使用。系统主要危险物料为丙烯。 丙烯(C3H6,为无色有气味的气体,易燃,与空气形成爆炸性混合物,遇热源、明火有燃烧爆炸的危险。气体比空气重,能在较低处扩散到相当远的地方,遇明火会引起回燃。爆炸极限为1.0%~15.0%。健康危害:丙烯具有麻醉作用。 2.3 聚合系统 丙烯在此系统内发生聚合反应生成聚丙烯粉料。系统主要危险物料:丙烯、氢气、聚丙烯。氢气(H2),为易燃气体,与空气混合能形成爆炸性混合物,遇热或明火即会发生爆炸。气体比空气轻,在室内使用和储存时,漏气上升滞留屋顶不易排出,遇火星会引起爆炸。爆炸极限为4.1%~74.1%。健康危害:氢气为惰性气体,仅在高浓度时,由于空气中氧分压低

安全评价方法分类 一、安全评价方法分类(熟悉) 1)按评价结果的量化程度分类法 按照安全评价结果的量化程度,安全评价方法可分为定性安全评价法和定量安全评价法。 (1)定性安全评价方法 定性安全评价方法主要是根据经验和直观判断能力对生产系统的工艺、设备、设施、环境、人员和管理等方面的状况进行定性的分析,安全评价的结果是一些定性的指标,如是否达到了某项安全指标、事故类别和导致事故发生的因素等。 属于定性安全评价方法的有安全检查表、专家现场询问观察法、因素图分析法、事故引发和发展分析、作业条件危险性评价法(格雷厄姆—金尼法或LEC法)、故障类型和影响分析、危险可操作性研究等。 (2)定量安全评价方法 定量安全评价方法是运用基于大量的实验结果和广泛的事故资料统计分析获得的指标或规律(数学模型),对生产系统的工艺、设备、设施、环境、人员和管理等方面的状况进行定量的计算,安全评价的结果是一些定量的指标,如事故发生的概率、事故的伤害(或破坏)范围、定量的危险性、事故致因因素的事故关联度或重要度等。 按照安全评价给出的定量结果的类别不同,定量安全评价方法还可以分为概率风险评价法、伤害(或破坏)范围评价法和危险指数评价法: ①概率风险评价法 概率风险评价法是根据事故的基本致因因素的事故发生概率,应用数理统计中的概率分析方法,求取事故基本致因因素的关联度(或重要度)或整个评价系统的事故发生概率的安全评价方法。故障类型及影响分析、事故树分析、逻辑树分析、概率理论分析、马尔可夫模型分析、模糊矩阵法、统计图表分析法等都可以由基本致因因素的事故发生概率计算整个评价系统的事故发生概率。 ②.伤害(或破坏)范围评价法 伤害(或破坏)范围评价法是根据事故的数学模型,应用计算数学方法,求取事故对人员的伤害范围或对物体的破坏范围的安全评价方法。液体泄漏模型、气体泄漏模型、气体绝热扩散模型、池火火焰与辐射强度评价模型、火球爆炸伤害模型、爆炸冲击波超压伤害模型、蒸气云爆炸超压破坏模型、毒物泄漏扩散模型和锅炉爆炸伤害TNT当量法都属于伤害(或破坏)范围评价法。 ③危险指数评价法 危险指数评价法应用系统的事故危险指数模型,根据系统及其物质、设备(设施)和工艺的的基本性质和状态,采用推算的办法,逐步给出事故的可能损失、引起事故发生或使事故扩大的设备、事故的危险性以及采取安全措施的有效性的安全评价方法。常用的危险指数评价法有:道化学公司火灾爆炸危险指数评价法,蒙德火灾爆炸毒性指数评价法,易燃、易爆、有毒重大危险源评价法。 (2)其他安全评价分类法 按照安全评价的逻辑推理过程,安全评价方法可分为归纳推理评价法和演绎推理评价法。 归纳推理评价法是从事故原因推论结果的评价方法,即从最基本危险、有害因素开始,逐渐分析导致事故发生的直接因素,最终分析到可能的事故。 演绎推理评价法是从结果推论原因的评价方法,即从事故开始,推论导致事故发生的直

危险与可操作性分析(HAZOP分析) 1 起源 危险与可操作性分析(Hazard and Operability Study)又称为HAZOP。是英国帝国化学工业公司(ICI)蒙德分部于上世纪60年代发展起来的以引导词(Guide Words)为核心的系统危险分析方法,已经有40年应用历史。 2 概述 危险与可操作性分析是过程系统(包括流程工业)的危险(安全)分析(PHA,Process Hazard Analysis) 中一种应用最广的评价方法。是一种形式结构化的方法,该方法全面、系统的研究系统中每一个元件,其中重要的参数偏离了指定的设计条件所导致的危险和可操作性问题。主要通过研究工艺管线和仪表图、带控制点的工艺流程图(P&ID)或工厂的仿真模型来确定,应重点分析由管路和每一个设备操作所引发潜在事故的影响,应选择相关的参数,例如:流量、温度、压力和时间,然后检查每一个参数偏离设计条件的影响。采用经过挑选的关键词表,例如“大于”“小于”“部分”…等,来描述每一个潜在的偏离。最终应识别出所有的故障原因,得出当前的安全保护装置和安全措施。所作的评估结论包括非正常原因、不利后果和所要求的安全措施。 3 HAZOP分析法简介 3.1 HAZOP分析的适用范围 1)HAZOP分析即适用于设计阶段,又适用于现有的生产装置。(全寿命周期概念,每两年进行一次) 2)HAZOP分析可以应用于连续的化工过程,也可以应用于间歇的化工过程。 3.2 HAZOP分析方法的特点

1)从生产系统中的工艺参数出发来研究系统中的偏差,运用启发性引导词来研究因温度、压力、流量等状态参数的变动可能引起的各种故障的原因、存在的危险以及采取的对策。 2)HAZOP分析所研究的状态参数正是操作人员控制的指标,针对性强,利于提高安全操作能力。 3)HAZOP分析结果既可用于设计的评价,又可用于操作评价;即可用来编制、完善安全规程,又可作为可操作的安全教育材料。 4)HAZOP分析方法易于掌握,使用引导词进行分析,既可扩大思路,又可避免漫无边际地提出问题。 3.3 HAZOP的理论依据 “工艺流程的状态参数(如温度、压力、流量等)一旦与设计规定的基准状态发生偏离,就会发生问题或出现危险”。 3.4 术语 1)节点:便于分析具有共同设计意图的一部分系统。 2)设计意图:工艺流程的设计思路、目的和设计运行状态。。 3)参数:工艺流程操作变量参数,例如温度、压力。 4)引导词:用于和参数结合创造偏差的一组词,如多、少、部分。 5)偏差:流程偏离设计意图的状态。 6)原因:导致偏差的可能起因。 7)后果:偏差所能引起的损失,包括人员伤亡、财产损失或其他可能的安全后果。 8)保护措施:能减少危害事件发生几率或减轻危害事件后果危害程度的工程设计或管理程序(现有的)。 9)建议措施:在设计操作程序方面的改动建议,以降低危害事件发生的几率或后果的严重程度,以达到控制风险水平的目的。 3.5 引导词

第三节危险性和可操作性研究 1、基本概念 危险可操作性研究法是英国帝国化学工业公司(ICI)针对化工装置而开发的一种危险性评价方法。 危险和可操作研究(HAZOP)研究的侧重点是工艺部分或操作步骤各种具体值,它的基本过程就是以引导词为引导,对过程中工艺状态的变化(偏差)加以确定,找出装置及过程中存在的危害。 应用系统的审查方法来审查新设计或已有工厂的生产工艺和工程意图,以评价因装置、设备的个别部分的误操作或机械故障引起的潜在危险,并评价其对整个工厂的影响。 需要由一组人进行。分析小组成员应该包括各领域的专家,采用头脑风暴法进行。 2、危险和可操作性研究的分析原理 工艺流程的状态参数(如温度、压力、流量等)一旦与设计规定的基准状态发生偏离,就会发生问题或出现危险。 危险性可操作性研究就是以关键词(也称引导词)为引导,找出系统工艺过程或状态的变化,然后再继续分析造成偏差的原因、后果及可以采取的对策。 简单概括成表达式,表示如下: 关键词(引导词)+ 工艺参数= 偏差 需要注意的是,这里的关键词不是普通意义上的关键词,而是针对各单元操作时可能出现的偏差而设定的类似于下表的词: 危险性和可操作性研究(HAZOP) 基本术语: 意图(Intention):希望工艺的某一部分完成的功能。可用流程图描述。 偏离(Deviation):背离设计意图的情况,在分析中运用引导词系统地审查工艺参数来发现偏离。 引导词+参数=偏离 原因:引起偏离的原因,可能是物的故障、人失误、意外的工艺状态(如成分的变化)或外界破坏等。 后果。偏离设计意图所造成的后果。 危险性和可操作性研究(HAZOP) 基本术语: 引导词(Guide words):在辨识危险源的过程中引导、启发人的思维,对设计意图定性或定量的简单词语。 工艺参数:有关工艺的物理或化学特性,它包括一般项目,如反应、混合、浓度、PH值等,以及特殊项目,如温度、压力、相态、流量等。 常用的引导词 常用工艺参数 HAZOP分析程序 一、确定分析的目的、对象和范围。 二、成立研究小组。 小组成员以5~7人为宜,应包括设计、工艺、仪表控制等专业技术人员和安全技术人员,也可吸收现场操作人员和设备维修人员参加。小组长要善于发动组员,深入思考,并有能力