关于电极材料

来源: 发布时间:2010-08-10 点击次数:3726

关于电极材料

点焊电极是保证点焊质量的重要零件,它主要的功能有:

1.向工件传导电流;

2.向工件传递压力;

3.迅速导散焊接区的热量。

基于电极材料的上述功能,就要求制造电极的材料有足够的电导率、热导率和高温硬度,电极的结构必须有足够的强度和刚度,以及充分冷却的条件。此外,电极与工件间的接触电阻应足够低,以防止工件表面熔化或电极与工件表面之间的合金化。

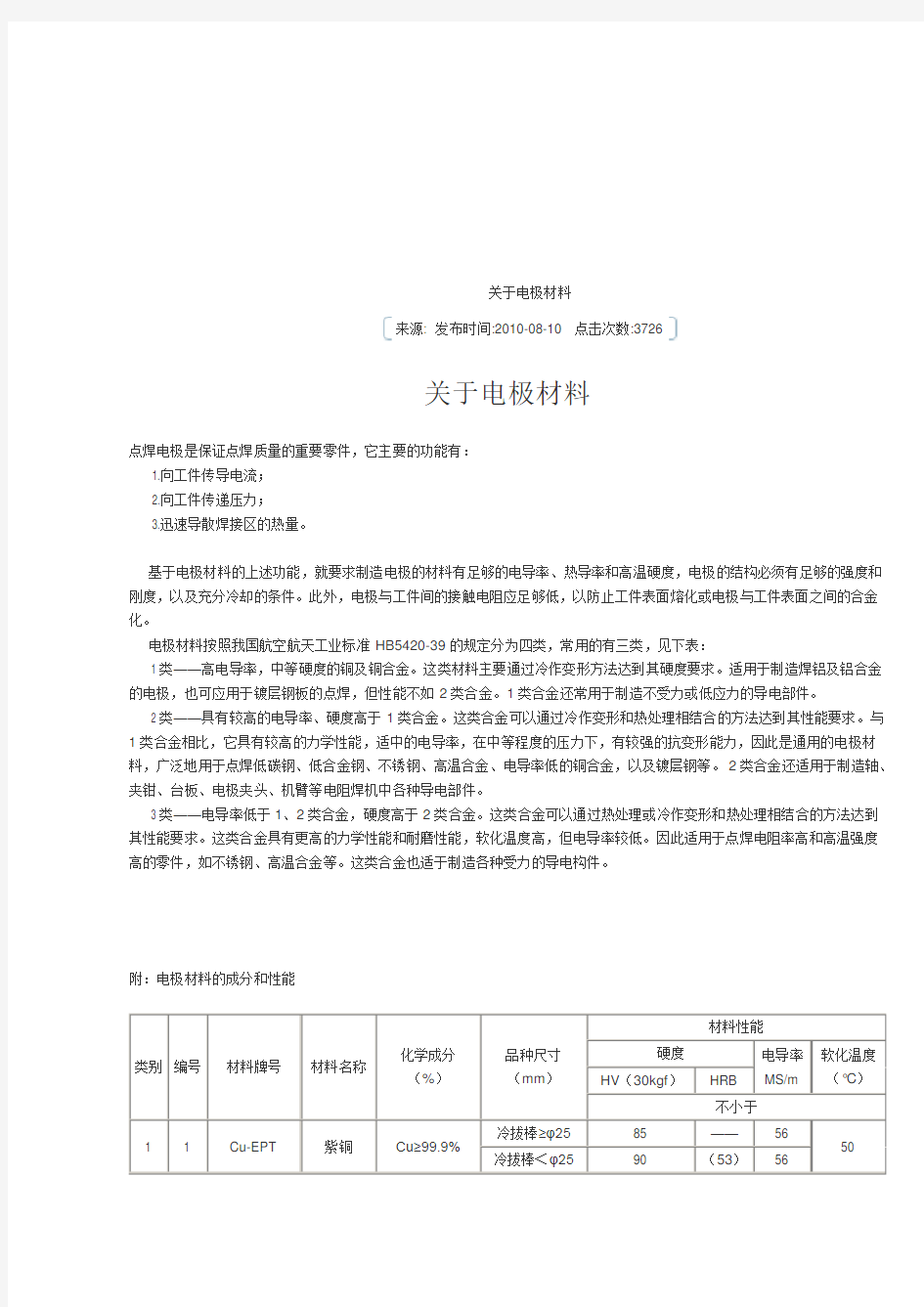

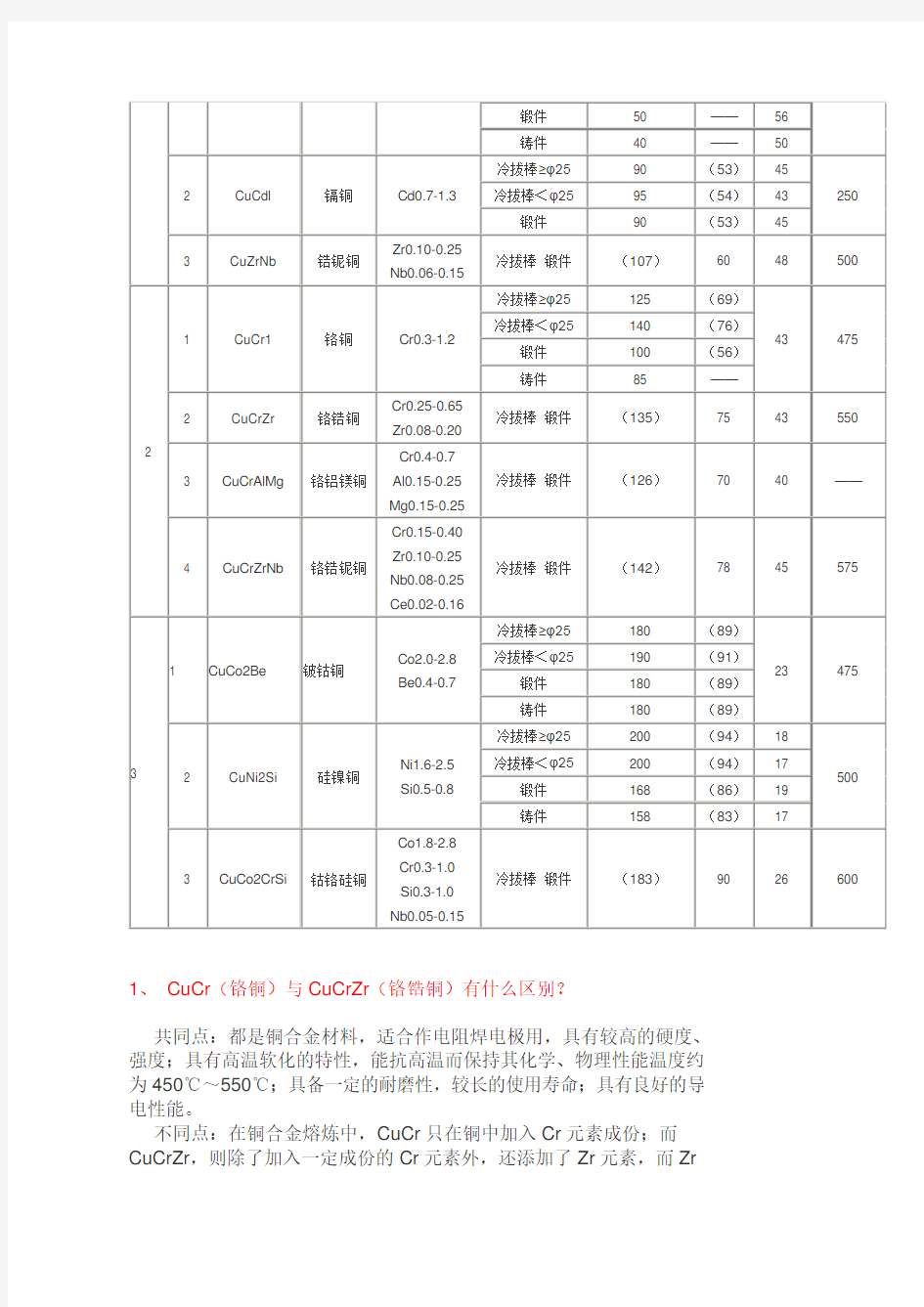

电极材料按照我国航空航天工业标准HB5420-39的规定分为四类,常用的有三类,见下表:

1类——高电导率,中等硬度的铜及铜合金。这类材料主要通过冷作变形方法达到其硬度要求。适用于制造焊铝及铝合金的电极,也可应用于镀层钢板的点焊,但性能不如2类合金。1类合金还常用于制造不受力或低应力的导电部件。

2类——具有较高的电导率、硬度高于1类合金。这类合金可以通过冷作变形和热处理相结合的方法达到其性能要求。与1类合金相比,它具有较高的力学性能,适中的电导率,在中等程度的压力下,有较强的抗变形能力,因此是通用的电极材料,广泛地用于点焊低碳钢、低合金钢、不锈钢、高温合金、电导率低的铜合金,以及镀层钢等。2类合金还适用于制造轴、夹钳、台板、电极夹头、机臂等电阻焊机中各种导电部件。

3类——电导率低于1、2类合金,硬度高于2类合金。这类合金可以通过热处理或冷作变形和热处理相结合的方法达到其性能要求。这类合金具有更高的力学性能和耐磨性能,软化温度高,但电导率较低。因此适用于点焊电阻率高和高温强度高的零件,如不锈钢、高温合金等。这类合金也适于制造各种受力的导电构件。

附:电极材料的成分和性能

1、CuCr(铬铜)与CuCrZr(铬锆铜)有什么区别?

共同点:都是铜合金材料,适合作电阻焊电极用,具有较高的硬度、强度;具有高温软化的特性,能抗高温而保持其化学、物理性能温度约为450℃~550℃;具备一定的耐磨性,较长的使用寿命;具有良好的导电性能。

不同点:在铜合金熔炼中,CuCr只在铜中加入Cr元素成份;而CuCrZr,则除了加入一定成份的Cr元素外,还添加了Zr元素,而Zr

元素具有耐磨,韧等特性,因而CuCrZr与CuCr相比,材料的耐磨性能更好,具有更长的使用寿命,同时也提高了高温软化温度,因此CuCrZr 作为电极材料更具优越性。

2、焊接镀锌板时为什么会出现电极粘住的现象?

这是因为采用的电极材料为CuCr或CuCrZr,材料中的Cu在焊接产生高温熔化时,镀锌板的锌(Zn)与Cu反应会生成Cu与Zn的合金,而CuZn正好就是黄铜合金成分,因而发生了化学反应,损耗电极材料,产生粘住现象。

3、如何能解决焊接镀锌板时产生的粘结现象?

a) 最佳的方案是采用弥散强化铜(CuAl2O3),CuAl2O3是一种优越的电阻焊电极材料,其软化温度高达900°,是有良好的导电性强度及耐磨性,使用寿命长,不会产生电极与工件粘住的现象。

b) 如果要用CuCr或CuCrZr,可使用两段电流焊接法,点焊机须具备两段电流输出,第一次电流(较小)先将镀层了击穿,第二次电流才把工件焊接,这样会将工件牢固焊住,电极粘住的现象也会得到改善。4、KCF为何物,为什么焊接螺母、螺栓要使用它?

KCF为一种特殊的铬铁合金,其特点是,硬度及强度韧性好,而且经过特殊热处理工艺后,具有表面低压绝缘的特点,而焊接螺母或螺栓时,对螺纹部份要求作绝缘保护,以防止由于分流而烧伤螺牙;由于KCF 作为棒材成型材料,加工比较方便,周期会较短;因而用KCF材料作为定位芯比较理想。

当然也可以用陶瓷材料作为定位芯,陶瓷的硬度是完全没有问题的,但由于其容易碎易折断,也不够理想,而且成型需要模具,因而对特殊的位芯加工就更困难,生产周期也较长,小批量侧成本十分高。如果批量大,并做成标准化则成本会较低。

5、电极材料介绍:

铬锆铜(CuCrZr)

铬锆铜(CuCrZr)是最常用的电阻焊电极材料,这是由它本身优良的化学物理特性及很好的性价比所决定的。

1) 铬锆铜电极它达到焊接电极四项性能指标很好的平衡:

优良的导电性----------保证焊接回路的阻抗最小,获到优良的焊接质量?

高温机械性能----------较高的软化温度保证焊接高温环境下电极材料的

性能及寿命?

耐磨----------电极不易磨损,延长寿命,降低成本?

较高的硬度和强度----保证电极头在一定的压力下工作不易变形压溃,保证焊接质量

2) 电极是一种工业生产的消耗品,用量比较大,因而其价格成本也是一个考虑的重要因素,铬锆铜电极相对其优良的性能来说,价格比较便宜,能满足生产的需要。

3) 铬锆铜电极适用于碳钢板、不锈钢板、镀层板等零件的点焊与凸焊,铬锆铜材料适合于制造电极帽、电极连杆、电极头、电极握杆、凸焊特殊电极、滚焊轮、导电嘴等电极零件。

铍铜(BeCu)

铍铜(BeCu)电极材料与铬锆铜相比,具有更高的硬度(达

HRB95~104)、强度(达800Mpa/N/mm2)及软化温度(达650℃),但其导电率要低得多,较差。铍铜(BeCu)电极材料适用于焊接承受压力较大的板材零件,以及较硬的材料,如焊缝焊接用的滚焊轮;也用于一些强度要求较高的电极配件如曲柄电极连杆,机器人用的转换器;同时它具有良好的弹性和导热性,很适合制造螺柱焊夹头。铍铜(BeCu)电极造价较高,我们通常将其列为特殊的电极材料.

氧化铝铜(CuAl2O3)

氧化铝铜(CuAl2O3)也叫弥散强化铜,它与铬锆铜相比,具有更高强度(达600Mpa/N/mm2),出色的高温机械性(软化温度达900℃)及良好的导电性(导电率80~85 IACS%),具有出色的耐磨性,寿命长。氧化铝铜(CuAl2O3)是一种性能优异的电极材料,无论其强度、软化温度还是导电性都非常优越,尤其突出的是用来焊接镀锌板,它不会象

铬锆铜电极那样产生电极与工件粘住的现象,不用经常打磨,有效解决焊接镀锌板的问题,提高了效率,降低了生产成本。氧化铝铜电极具有优良的焊接性能,但其目前造价十分昂贵,因而目前使用还不能普遍使用,但对镀锌板优异的焊接性能及镀锌板的普遍使用,使得其市场前景广阔。氧化铝铜电极适用于镀锌钢板、铝制品、碳钢板、不锈钢板等零件焊接.

钨(W)、钼(Mo)

钨电极(Tungsten) 钨电极材料有纯钨、钨基高比重合金及钨铜合金,钨基高比重合金是钨中加入少量的镍铁或镍铜烧结而成,钨铜复合材料(Tungsten-Copper)含有10-40% (重量比)的铜.

钼电极(Molybdenum) 钨、钼电极具有硬度高、熔点高、高温工作性能优越等特点,适合与焊接有色金属铜、铝、镍等,如开关的铜编织带与金属片的焊接。

附录:电极材料化学及物理性能

1) 铬锆铜材(CuCrZr)的成型工艺:

真空熔炼→ 热锻(挤)→ 固熔→冷锻(拉) →时效处理

以上工艺加上严格的质检控制,保证材料优良的导电性,高强度、良好耐磨性。

生产的标准电极头、电极帽、异形电极采用了冷挤压工艺及精密机械加工,进一步提高产品的密度,产品性能更加优良、耐用,保证焊接质量稳定。

圆棒规格φ 3.0~60mm ,方块或圆盘一般根据客户的要求尺寸锻造订做。

新型类钙钛矿电极材料的设计和性能研究固体氧化物燃料电池(SOFC)是一种转换效率高且环境友好的能源转换设备,能够将燃料中的化学能高效的转换为电能,而其电化学逆过程(即固体氧化物电解电池,SOEC)则可以将电能转换为化学能储存在燃料中。SOFC-SOEC联用可以有效地解决风能、太阳能、潮汐能等清洁发电设备的输出波动问题,实现并网。 但是目前SOFC的商业化应用仍遇到很多困难,最重要的就是高性能电极材料的开发,包括可用于碳氢燃料的阳极材料以及高催化活性和稳定性的阴极材料等。为进一步发展高性能、稳定的电极材料,以提高电池的电化学性能和运行稳定性,本文主要进行以下几下研究:(1)新型质子型固体氧化物燃料电池(P-SOFC)的阴极材料-Sr3Fe207-δ的制备、性能和应用电化学性能研究;(2)Co和La掺杂对Sr3Fe2O7-δ性能的影响及其作为P-SOEC空气极的可行性研究; (3)Sr2Fe1.5Mo0.5O6-δ(SFM)单相陶瓷电极在可逆固体氧化物电池中的离子浸渍法制备及应用性能研究;(4)基于NiTiO3阳极重整层和Co2TiO4新阳极材料的单电池在碳氢燃料中的电化学行为研究。 论文的结果如下:第一章:简单介绍了SOFC的研究背景、运行原理和各组件的发展现状。重点阐述了SOFC中电极材料的发展现状和未来商业化要求对于电极材料的要求,提出本论文的研究方向和内容。 第二章:针对P-SOFC的阴极电化学反应过程,设计并研究了具有类钙钛矿R-P结构的Sr3Fe207-δ单相阴极材料。结果表明:(1) Sr3Fe207-δ (SFO)具有良好的电子电导率和氧离子电导率,800℃下氧渗透率为6.06*10-8molcm-2s-1,电子电导率最高可达60Scm-1。 (2)DFT理论计算表明其特殊的R-P层状结构使SFO具有很低的质子形成能

二○一五年专业课论文 过渡金属氧化物锂离子电池负极材料的 类型以及改性研究 学院:材料科学与工程学院 专业:材料物理与化学 姓名:崔宇 学号:2014231015

过渡金属氧化物锂离子电池负极材料的类型以及改性研究 崔宇 长安大学材料科学与工程学院,陕西西安,710049 摘要系统的介绍了锂离子电池负极材料的类型,原理以及电化学性能?叙述了对不同的材料的改性办法?简要介绍了氧化物材料的纳米改性和复合改性,对以后可能展开的研究方向提出指导? 关键词锂离子电池负极;纳米改性 Types of transition metal oxide anode material for lithium-ion batteries and modification Abstract Systems introduces the type of anode material for lithium-ion batteries, principle and electrochemical properties. Modified approach to the different materials is described. Introduced and modification of nano-modification of oxide materials, possible research direction in the future. Keywords Lithium ion battery; Nano modified 0引言 伴随着互联网移动化的进程,诞生出越来越多的移动设备?随着智能手机的普及,电池这一性能瓶颈带来的问题日益突出?因此,研发出新的具有更强性能的锂电池成为当下的热点方向?由于手机对于锂电池的容量要求极高,而且它具有较高的利润,因此使用一些金属元素来代替现有的碳材料成为可能?目前,传统的石墨负极材料理论比容量为372mAh/g,已不能满足新一代高比容量电池负极材料的需求,为此,开发新型高比容量锂离子电池负极材料显得迫在眉睫[1-2]?与传统的石墨负极相比,过渡金属氧化物拥有高的理论容量和首次充放电容量?然而由于它们存在首次库仑效率低?高倍率充放电容量低和循环稳定性较差等缺陷,限制了其广泛应用[3-5]?与正极材料一样,负极材料也是影响锂离子电池性能的重要因素之一,是锂离子电池发展的主要研究内容?它经历了3个阶段的发展,分别是最初的金属锂,锂合金和目前商业应用的碳材料?一般来说,理想的负极材料应满足以下要求[6-7]: (1)低的氧化还原电位,近可能接近锂的电位?负极材料的氧化还原电位越低,整个电池系统的工作电位就会越高,这样锂离子电池将获得更高的能量; (2)良好的电子传导率和锂离子迁移率?良好的导电性和锂离子迁移率可以保证电池反应的快速发生,从而保证电池系统能够进行快速充电; (3)结构稳定,容量高?负极材料应该具有锂离子容易脱嵌的结构,并且在发生锂离子脱嵌的过程中,其结构应该保持稳定,具有稳定的循环性能; (4)与电解液有很好的兼容性,并且不与电解液反应; (5)制备容易?成本低?环保?无毒性等? 1碳基负极材料 自从索尼公司用碳材料作负极的商品化锂离子电池以来,人们对碳负极进行了广泛研究?

高温结构材料 作者:10063122翁丰壕10063121温可明 关键词:高温合金金属间化合物 摘要:在材料中,有一类叫结构材料,主要利用其强度、硬度韧性等机械性能制成的各种材料。金属作为结构材料,一直被广泛使用。但是,由于金属易受腐蚀,在高温时不耐氧化,不适合在高温时使用。高温结构材料的出现,弥补了金属材料的弱点。这类材料具有能经受高温、不怕氧化、耐酸碱腐蚀、硬度大、耐磨损、密度小等优点,作为高温结构材料,非常适合。下面我们来了解高温结构材料的几种主要类型,制造工艺,应用现状及发展趋势,以便为我们的研究指明方向。 引言:随着工业文明的发展,全球一体化的深入,对深空世界的探索,人类对各种材料的要求也越来越高,特别是航空航天领域,对材料的耐高温性能有着近乎苛刻的要求。我们明白,只有提高材料的各项性能,才能让我们的飞行器更快,更强,所以对高温结构材料的研究,一直是我们注重的方向。 一、高温结构材料主要类型:高温合金:指在650°C以上温度下具有一定力学性能和抗氧化、耐腐蚀性能的合金。目前常是镍基、铁基、

钴基高温合金的统称。金属间化合物:金属与金属或与类金属元素之间形成的化合物。难熔金属合金:有将熔点高于锆熔一般指熔点高于1650℃并有一定储量的金属(钨、钽、钼、铌、铪、铬、钒、锆和钛),也点(1852℃)的金属称为难熔金属。以这些金属为基体,添加其他元素形成的合金称为难熔金属合金。等等 二、高温结构材料的应用现状:1.镍基高温合金在整个高温合金领域占有特殊重要的地位,它广泛地用来制造航空喷气发动机、各种工业燃气轮机最热端部件。若以150MPA-100H持久强度为标准,而目前镍合金所能承受的最高温度〉1100℃,而镍合金约为950℃,铁基的合金〈850℃,即镍基合金相应地高出150℃至250℃左右。所以人们称镍合金为发动机的心脏。目前,在先进的发动机上,镍合金已占总重量的一半,不仅涡轮叶片及燃烧室,而且涡轮盘甚至后几级压气机叶片也开始使用镍合金。与铁合金相比,镍合金的优点是:工作温度较高,组织稳定、有害相少及抗氧化搞腐蚀能力大。与钴合金相比,镍合金能在较高温度与应力下工作,尤其是在动叶片场合。镍合金具有上述优点与其本身的某些卓越性能有关。镍为面心立方体,组织非常 高温合金生产用关键设备真空炉

高性能结构材料发展趋势 技术预测与国家关键技术选择》研究组 新材料领域组 金属、陶瓷和高分子材料长期以来是三大工程材料。高性能结构材料是一类具有高比强度、高比刚度、耐高温、耐腐蚀、耐磨损的材料,是在高新技术推动下发展起来的一类新材料,是国民经济现代化的物质基础之一。例如:发展现代航空航天技术,对动力机械而言,工作温度愈高、比强度和比刚度愈高,效率亦愈高,先进军用发动机的发展趋势要求涡轮前温度和推重比不断提高,正在向推重比15~20发展,高温结构材料技术是关键。有资料指出,飞机及发动机性能的改进分别有2/3和1/2靠材料性能提高。对卫星和飞船,减重1公斤能带来极高的效益;汽车节油有37%靠材料轻量化,40%靠发动机改进。绝热发动机(不冷却)主要靠材料性能提高。航空方面的先进复合材料、单晶合金、涡轮盘合金,航天方面的含能材料、热防护材料、弹头材料等不仅要先行,而且还要起到先导的作用。如果没有优质的单晶合金、涡轮前温度无法提高,高推比航空发动机就难以实现。由此可见高性能结构材料在航空航天技术中的基础性和先导性。因此,世界各先进国家在制定国家关键技术发展计划时,高温结构材料与技术被列为高性能结构材料领域的重点发展项目之一。发展新型高性能结构材料将支撑交通运输、能源动力、资源环境、电子信息、农业和建筑、航天航空、国防军工以及国家重大工程等领域可持续发展,对国家支柱产业的发展和国家安全的保障起着关键性的作用,同时还将促进包括新材料产业在内的我国高新技术产业的形成与发展,带动传统产业和支柱产业的改造和产品的升级换代,提高国际竞争力,形成新的产业和新的经济增长点。 1、国外高性能结构材料的发展现状 钢铁,20世纪下半叶以来,世界钢铁工业发生了巨大变化,先进的产钢国家利用科技进步完成了从吨位扩张到结构优化的战略转移。据统计从20世纪50年代到90年代,国际上钢铁工业的重大革新技术共约50多项,其中氧气转炉、连续铸造和薄板坯连铸连轧是20世纪钢铁工业发展历程中最重大的技术变革,极大地推动了钢铁工业的发展。2000年钢产量接近8亿t,预计2010年达8.5~9亿t。发达国家对钢的需求仍有增长,但能力基本饱和。高性钢铁材料是重点的发展方向,为使钢铁材料达到高性能和长寿命的要求,在质量上已向组织细化和精确控制、提高钢材洁净度和高均匀度方面发展。熔融还原和直接还原是炼铁的新工艺,美、日、德等国已建成新的短流程炼铁生产线。

电极材料 在电阻焊接的过程中,电极担负着三个重要功能:向工件传导电流、向工件传递压力、迅速导散焊接区的热量。 基于电极材料的上述功能,就要求制造电极的材料有足够的电导率、热导率和高温硬度,电极的结构必须有足够的强度和刚度,以及充分冷却的条件。此外,电极与工件间的接触电阻应足够低,以防止工件表面熔化或电极与工件表面之间的合金化。 自从电阻焊在汽车行业应用以来,市场上先后出现了众多的电极材料,归纳起来主要有以下三类: 1类——高电导率,中等硬度的铜及铜合金。这类材料主要通过冷作变形方法达到其硬度要求。适用于制造焊铝及铝合金的电极,也可应用于镀层钢板的点焊,但性能不如2类合金。1类合金还常用于制造不受力或低应力的导电部件。主要代表有紫铜、镉铜、锆铌铜。 2类——具有较高的电导率、硬度高于1类合金。这类合金可以通过冷作变形和热处理相结合的方法达到其性能要求。与1类合金相比,它具有较高的力学性能,适中的电导率,在中等程度的压力下,有较强的抗变形能力,因此是通用的电极材料,广泛地用于点焊低碳钢、低合金钢、不锈钢、高温合金、电导率低的铜合金,以及镀层钢等。2类合金还适用于制造轴、夹钳、台板、电极夹头、机臂等电阻焊机中各种导电部件。主要代表有铬铜、铬锆铜、铬铝镁铜、铬锆铌铜。 3类——电导率低于1、2类合金,硬度高于2类合金。这类合金可以通过热处理或冷作变形和热处理相结合的方法达到其性能要求。这类合金具有更高的力学性能和耐磨性能,软化温度高,但电导率较低。因此适用于点焊电阻率高和高温强度高的零件,如不锈钢、高温合金等。这类合金也适于制造各种受力的导电构件。主要代表有铍钴铜、硅镍铜、钴铬硅铜。 由于铌、铍、钴是放射性原素,随着人们对环保与健康的日益关注,这类铜合金逐渐退出了历史舞台,另有一些铜合金,由于制造过程中的环境污染问题,或者成本的因素而被市场淘汰。 自从镀锌钢板被应用于汽车行业后,对电极材料又提出了新的挑战,因为铬锆铜和锆铜电极在高温高压作用下,极易同熔融的锌形成脆硬的合金层,由于与钢板粘结而被剥离,导致电极端部面积迅速扩大(电流密度下降),加速了电极的失效。弥散强化铜(俗称铝铜)的出现,彻底解决了这一问题,因为弥散在铜中的氧化铝颗粒增强了电极的高温工作稳定性,使得电极在高温状态下不与锌发生合金化,从而延长了电极的寿命。但是,由于弥散强化铜制造工艺的复杂性,电极成本也居高不下,近几年来,国内许多科研院所也做了努力和偿试,但至今未有工业应用的成果出现。因些,也阻碍了弥散强化铜在国内的应用。

金属氧化物超级电容器简介 超级电容器,是一种介于普通静电电容器与二次电池之间的新型储能元件。由于它具有比功率高、比容量大、成本低、循环寿命长、无记忆、充放电效率高,不需要维护和保养等优点,因此在移动通讯、信息技术、电动汽车、航空航天和国防科技等方面具有广阔的应用前景。世界各国都给予了高度重视,并将其作为重点开发项目和战略研究进行研发。 超级电容器储能机理超级电容器按原理可分为双电层电容器和赝电容电容器。作为第一类导体的电极与第二类导体的电解质溶液接触时,充电时则在电极 / 溶液界面发生电子和离子或偶极子的定向排列,形成双电层电容。双电层电容器的电极通常为具有高比表面积的多孔炭材料,目前常用的炭材料有 :活性炭粉末、活性炭纤维、炭黑、碳气凝胶、碳纳米管、玻璃碳、网络结构炭以及某些有机物的炭化产物。 赝电容,也称法拉第准电容,是在电极表面或体相中的二维或准二维空间上,电活性物质进行欠电位沉积,发生高度可逆的化学吸附,脱附或氧化,还原反应,产生和电极充电电位有关的电容。赝电容不仅在电极表面,而且可在整个电极内部产生,因而可获得比双电层电容更高的电容量和能量密度。在相同电极面 积的情况下,贋电容可以是双电层电容量的10?100倍

金属氧化物超电容电极材料最新进展 对电极材料研究主要集中在各种活性炭材料、金属氧化物材料、导电聚合物材料等。其中活性炭电极材料以产生的双电层为主,金属氧化物材料与导电聚合物材料以产生的贋电容为主,下面就介绍贋电容电极材料的研究进展情况。由于RuO2等活性物 质在电极/溶液界面法拉第反应所产生的 "准电容"要远大于活性炭材料表面的双层电容,有着广阔的研究前景,已经引起了不少研究者的重视。 1、超细微RuO2电极活性物质的制备与研究 超细微RuO 2电极活性物质以其优异的催化活性已经在卤碱工业中得到了广泛的应用,但利用其不同寻常的比容量作为电化学电容的活性物质仅仅是近几年的事情。T.R.JOW对这一活性 物质进行了系统的研究,他们使用溶胶凝胶方法制备了超细微 RuO 2颗粒,在175 C加热若干时间,然后制备成为电极进行测试,此种RuO 2电极活性物质具有优异的大电流充放电性能,其单电极比容量高达760F/g。JOW 认为制备含水的无定型的 RuO 2氧化物是加大材料电容量的关键,反应仅仅发生在氧化物电极表层。活性材料中加入大面积导电性碳黑后使材料的大电流放电性能有所改善,功率密度达到 100KW/Kg 。JOW制备的活性电极可在一52 C ?73 C的范围之内连续充放电 60 , 000次以上。JOW 等人给出的解释是 RuO 2 ?xH 2O由于是无定型态,电解液容易进入电极材料,由它

第一章钢的合金化原理 一、填空题 1、合金元素在钢中的存在形式有以固溶体形式存在、形成强化相、形成非金属夹杂物、以游离态存在。 2、合金钢按用途可分成结构钢、工具钢和特殊性能刚三类。 3、按照与铁的相互作用的特点,合金元素分为 A 形成元素和 F 形成元素。 4、奥氏体形成元素降低A3点,提高A4点。 5、按照与碳相互作用的特点,合金元素分为非碳化物形成元素和碳化物形成元素。 6、所有的合金元素均使S点左移,这意味着合金钢共析点的碳浓度将移向---低碳方向,使共析体中的含碳量降低。 7、几乎所有的合金元素(除Co外)均使C曲线向右移动,其结果是降低了钢的临界冷却速度,提高了钢的淬透性。 8、几乎所有的合金元素(除Co、Al外)都使Ms、Mf点降低,因此淬火后相同碳含量的合金钢比碳钢的残余 A 增多,使钢的硬度降低,疲劳抗力下降。 二、名词解释 合金元素:为保证获得所要求的组织结构,物理、化学性能而特别添加到钢中的化学元素。 合金钢:在化学成分上特别添加合金元素用以保证一定的生产和加工工艺以及所要求的组织与性能的铁基合金。 奥氏体形成元素:使A3点↓,A4点↑,在较宽的成分范围内,促使奥氏体形成,即扩大了γ相区。 铁素体形成元素:使A3点↑,A4点↓,在较宽的成分范围内,促进铁素体形成,依缩小γ相区的程度又分为两小类。 二次淬火:已淬火的高合金钢中的残余奥氏体在回火冷却中转变为马氏体的现象。 二次硬化:钢在回火时出现的硬度回升现象。 三、问答题 1、合金元素在钢中有哪几种存在形式这些存在形式对钢的性能有什么影响 (1)以溶质形式溶入固溶体,如:溶入铁素体,奥氏体和马氏体中。(有利) (2)形成强化相,形成碳化物或金属间化合物。(有利) (3)形成非金属夹杂物,如氧化物(Al2O3、SiO2等),氮化物和硫化物(MnS、FeS等)(有害、尽量减少) (4)以游离态存在,如C以石墨状态存在(一般也有害) 元素以哪种形式存在,取决于元素的种类、含量、冶炼方法及热处理工艺等。 2、钢中存在哪几种类型的碳化物比较它们稳定性的强弱。碳化物的稳定性对钢的性能及热处理有什么意义 a、当rc/rm>(rc为碳原子半径,rm为合金元素的原子半径),复杂点阵结构碳化物。 b、当rc/rm<,简单点阵碳化物(间隙相)。 C、当合金元素含量不足以形成自己特有的碳化物时,则形成M6C型(复杂六方)的合金碳化物。

透明电极导入新材料 (一):以可弯曲及低成本优势替代ITO 从液晶面板、触摸屏到电子纸、太阳能电池,ITO*曾被广泛用作透明电极材料。 目前,替代ITO的新型透明电极材料正逐步走向实用化。其原因在于新材料具有可轻松弯曲、有助于降低成本以及光线透过率高等特点。新材料已开始应用于触摸屏,电子纸也成为继触摸屏之后的又一应用领域。 在不远的将来,新材料的应用范围还有望向太阳能电池及液晶面板领域扩展。最近,已有厂商开始在部分用途中采用新材料来替代原来的ITO(图1)(图2)。 图1:将新型透明电极材料作为提高产品附加值、降低产品成本的撒手锏通过用新型透明电极材料来替代现有的ITO,可使电子器件提高特性、降低成本。触摸屏的话可提高光的透射率,获得清晰的图像。(照片由大日本印刷提供)

图2:透明电极被应用于广泛领域透明电极被应用于触摸屏、电子纸、薄膜硅太阳能电池、有机EL元件等多种电子器件。(本图由《日经电子》制成,(b)依据的是普利司通的资料,(c)依据的是产业技术综合研究所的资料) *ITO是在氧化铟(In2O3)中添加氧化锡(SnO2)而形成的化合物。英文名称为Indium Tin Oxide。 普利司通采用导电性高分子材料替代ITO制作透明电极,并试制出了电子纸,于2009年6月进行了发布。“我们打算用印刷技术以极低成本来制造又薄又轻且弯曲时也不会破裂的电子纸。但采用现行的ITO 材料,存在过度弯曲时容易破裂的危险”(普利司通)。现行ITO材料无法应用于印刷技术。因此,普利司通对能够用印刷技术成膜的、可弯曲的新型透明电极材料进行了各种尝试。“虽然目前在特性上还不够充分,但两年后有望达到实用水平。我们将尽快实现在产品中的应用”(普利司通)。 n纷纷在触摸屏中采用新材料 尽管尚未正式发布,但已有厂商开始在产品上采用新材料作为透明电极。触摸屏就是其中之一。据TDK 介绍,该公司使用涂布法成膜的ITO(以下称涂布型ITO)制成了ITO薄膜“FLECLEAR”,并且“已得到部分触摸屏产品的采用”(该公司)。 实际上,对ITO进行替换的行动今后在触摸屏领域有可能迅速推进。触摸屏大厂商日本写真印刷将采用在溶液中掺入微小Ag丝的透明导电性墨水(Ag丝墨)作为投影型静电容量式*触摸屏的透明电极材料。虽然应用于产品的具体时间尚未公布,但日本写真印刷正在为此与美国风险企业Cambrios Technologies 共同开发Ag丝墨。

第22卷第6期南 京 理 工 大 学 学 报Vol.22N o.6 1998年12月Journal of Nanj ing University of Science and Technology Dec.1998铁基非晶软磁合金及其晶化a 沈桂娣X 李建平 周传伟 杨 锋 (南京理工大学材料科学与工程系,南京210094) 摘要 用差热分析、X射线衍射、冲击法等方法研究了铁基非晶Fe72.5 Cu1Nb2V2Si13.5B9合金及其经不同温度退火处理后材料的结构和磁性。结果表明, 合金经350℃退火,结构短程有序范围扩大,材料磁化比非晶合金容易;经520~ 560℃退火,A-Fe(Si)晶粒析出,得到微晶结构并具有优良的软磁性能,例如相对初 始磁导率L i≥4.7×104,矫顽力H c≤1.4A/m;在620℃以上退火,第二相Fe x B y析 出,材料磁化困难,软磁性能恶化。 关键词 金属玻璃,晶化,微晶,磁性;软磁材料 分类号 TG139.8 铁基非晶软磁合金经过适当温度退火得到的微晶软磁合金是综合性能优良的软磁材料。因而近年来围绕其成份、热处理、结构及磁性已有不少研究工作[1~4]。本文对非晶Fe72.5 Cu1Nb2V2Si13.5B9合金及其晶化过程中结构和性能的变化进行了研究。 1 试验方法 研究用的非晶Fe72.5Cu1Nb2V2Si13.5B9条带宽9mm、厚0.023mm。用差热分析技术研究合金在加热过程中变化,以确定退火温度。把条带绕制成内径18m m,外径24m m的环形试样,在高纯氮气保护下退火,温度为350~750℃,保温0.5h后炉冷,控温精度为±5℃,用冲击法测量磁性,在磁场强度H为0.08A/m条件下测定初始磁导率。用电位差计法测电阻率。用X射线衍射CuK A射线测定材料结构。 2 试验结果与讨论 原始条带的X射线衍射图示于图1(a),结构为非晶态。差热分析曲线示于图2。以20℃/ min速率加热,在520~620℃、680~740℃出现2个放热峰,由此确定退火温度。 2.1 退火温度对材料结构的影响 经不同温度退火处理后合金的X射线衍射图示于图1(b)、(c)。由图可见,经过350℃处a 本文于1997年11月8日收到 X沈桂娣 女 58岁 副教授

电催化氧化技术应用的关键之一在于寻找和研制开发催化活性高、导电性能好的阳极材料。电极材料的选择及设计尤为重要。电极分阳极和阴极,以下分别进行叙述。 阳极可供选择的有以下几种 ⒈钛基二氧化铅Ti-PbO2 ⒉铅基二氧化铅Pb-PbO2 ⒊PbO2 /SPE 复合膜电极 ⒋PbO2聚丙烯滤网电极 ⒌DSA电极(钛基涂层) 6.铂基二氧化铅Pt-PbO2 ⒈钛基二氧化铅Ti-PbO2【1】 特点:化学性质稳定,可在无机和有机化合物的电解生产[2]、湿法冶金[3]、环境污染控制[4]等领域得到应用。制备简便。 制备方法:主要有高温热氧化法[5]和电沉积法[6],其中电沉积法由于设备简单、操作方便,所得电极材料致密均匀而成为二氧化铅电极最常用的制备方法。 制备最优工艺条件为: 0.2mol/L Pb(NO3)2,0.6g/L NaF,pH为2,阴极电流密度3A/dm2,镀液温度25℃,电镀时间2 h。 制备方法:首先将2cm × 5cm × 1mm 的Ti基体用10% 的NaOH 热碱

液脱脂、水洗后,用20% 的草酸水溶液在80℃下蚀刻2 h,用去离子水冲洗干净备用。将c( SnCl2·2H2O) ∶ c( SbCl3) = 9 ∶ 1 溶液加于正丁醇中,加入几滴浓盐酸防止水解,刷涂在处理好的钛基体上,100℃下烘干15min,反复操作,直至将涂液全部涂完为止,然后在氧气气氛中500℃热氧化2h。电沉积二氧化铅镀层,镀液组成为0.2 mol/L Pb(NO3)2,0.6g /L NaF,pH 为2。 缺点【7】:由于电镀过程中, 镀层不可避免会有一些晶界缝隙, 电解时产生的氧气会透过晶界缝隙氧化基体, 形成导电性差的氧化钛,钝化基体, 致使电极性能趋于恶化, 影响PbO2电极的工作稳定性和使用寿命。因此, 制备电极的过程中一般先镀上A - PbO2中间层以抑制钝化。此过程增加了电极制作成本和工艺复杂性, 难以从根本上解决基体的钝化问题。 ⒉铅基二氧化铅Pb-PbO2 ⒊PbO2 /SPE 复合膜电极【7】 将具有催化活性的B- PbO2 直接涂敷或镀制在SPE ( solid polymer electrolyte ) 膜上制成PbO2 /SPE 复合膜电极是国内外电极研究的热点, 它是电化学与膜技术学科交叉发展形成的新领域。特点: 1)高效率。膜片上的催化剂有极大的比表面积(约200 m2 /g), 且极间距很小(甚至仅等于膜厚), 电化学装置有高的电流密度和较低电压降。 2)电解质简单。单侧有电解质, 可消除或大大降低电解质玷污产品的问题, 因此副反应少、产品易分离、纯化简单、污染小。

铁基含油轴承 方小婷 (辽宁工程技术大学材料科学与工程学院阜新123000) 摘要:烧结金属含油轴承具有比滚动轴承噪声小,振动小,节省材料,节能以及无需特殊的供油机构,适于大批量生产,价格低廉等诸多优点。主要介绍了粉末冶金铁基含油轴承的成形工艺过程。以卷扬机大型粉末冶金含油轴承的研制过程,重点讨论了低温烧结铁基合金Fe一Cu一Me成形模具结构和制品的耐久性与可靠性。 关键词:粉末冶金;铁基含油轴承;成形工艺 0前言 在现代机械制造工业中,轴承材料是一类很重要的机械结构材料。机器与机构中的所有转动零件都需用轴承、轴瓦或轴套来支承。由于现代机器与机构的转动速度和负荷在急剧增高,以及由于宇航、核能及低温技术的发展,在现有的轴承材料中,按照使用寿命和在不同的条件下工作的可能性,烧结金属轴承材料的应用都占有第一位[1]。烧结含油轴承现已成为汽车、家电、音响设备、办公设备、精密机械等发展不可缺少的一类基础零件[2]。图 1为工业生产中金属烧结含油轴承样品。 图1、铁基含油轴承 1成形方法 粉末冶金是用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经

过成形和烧结过程,制备金属材料、复合材料以及多种类型制品的工艺技术。粉末冶金工艺方法与陶瓷生产有相似的地方,很多粉末冶金工艺的新技术也可用于陶瓷材料的制备,因此这种工艺方法又被称为金属陶瓷法[3]。 粉末冶金成形是粉末冶金最重要的应用及粉末冶金零件生产的关键工序之一,是将松散的粉末原料密实成具有一定几何形状及尺寸、以及一定密度和强度的坯块的工艺过程[4]。成型方法一般有加压成形、无压成形等。加压成形中用的最普遍的就是模压成形,简称压制。其他加压成形方法有经等压成形、粉末压制、粉末挤压等[5]。对大多数粉末冶金产品来说,加压成形是必不可少的步骤,通常是工具钢压模中或硬质合金压模中对金属粉末进行压制,这样的压坯称为“生坯”,这种压坯具有足够的强度,使它能够从压模中被推出来,并能够搬运。尽管目前的粉末冶金成形的方法多种多样,如钢模压制、软膜压制、冷等静压、粉末注射等,其中应用最广泛的是模压成形,具有结构简单,操作方便等优点。2、铁基含油轴承 金属烧结含油轴承,也称为多孔质轴承(Porous Bearing),是以金属粉末作为原料,用粉末冶金工艺制成的一类烧结材料。金属烧结含油轴承制品本身就是多孔的,并具有在制造过程中可自由调节孔隙的数量、大小及分布的优点。利用金属烧结含油轴承的多孔特性,使其含浸 10%-40%(体积分数)的润滑油,即可于使用状态下自行供油。金属烧结含油轴承加一次润滑油可以使用很长时间,因此其用于加润滑油不方便的场合。因具有制造成本低、使用方便等优点,烧结金属含油轴承已广泛应用在汽车、家电、运输机械、飞机、坦克、农业机械、食品工业设备、仪器仪表等领域。现代工业中主要使用的烧结金属含油轴承按所用基体材料可分为铜基、铁基、铜铁基等。 铁基含油轴承的生产过程与铜基的完全相同。关于铁基含油轴承的化学组成,是在铁粉中加入 Cu、Sn、Pb、石墨、Zn 等。目前,国内铁基含油轴承的主要化学组成是 Fe-石墨与 Fe-Cu-石墨及Fe-Pb-Cu ;日本主要是 Fe-Pb-Cu系与 Fe-Cu 系。Fe-Pb-Cu 系含油轴承已大量用于洗衣机电动机、复印机电动机及电风扇电动机等,这种含油轴承的噪声低,耐磨性好,是铜基含油轴承的理想代用品。铁基含油轴承的成形压力200~500 MPa。烧结温度比铜基的高,为1000~1200℃,但依据化学组成,有时烧结温度低于上述温度。铁基含油轴承的

1# 二〇一五年专业课论文 过渡金属氧化物锂离子电池负极材料的 类型以及改性研究 学院:材料科学与工程学院 专业:材料物理与化学 姓名:崔宇 学号:2014231015

过渡金属氧化物锂离子电池负极材料的类型以及改性研究 崔宇 长安大学材料科学与工程学院,陕西西安,710049 摘要系统的介绍了锂离子电池负极材料的类型,原理以及电化学性能。叙述了 对不同的材料的改性办法。简要介绍了氧化物材料的纳米改性和复合改性,对以 后可能展开的研究方向提出指导。 关键词锂离子电池负极;纳米改性 1^)68。尤113118111011 1116(31 0X1(16 3110(16 111^(61131 丘)!"11111111111-1011 1)3110068 311(1 010(1150&11011 ^1)8(1*301:578161118 11111:0(111068 1116 1^00丨3110(16 013160&1^01 111111111X1-10115&11611685 1)1111011)16 &11(1 616(11001161111031 口!:。!^!"!^. ^10(11^10(1 3卯1034:11 10 1110 出汝1601 0121611318 18 30(1 1110(11110311011 0^ II&110-1110(11^10311011 0X1(1^ 01^611318,1)0881616168631011411160110111111^16&11116. 01111111111011 5&1161^;^3110010(11 丘6(1 0引言 伴随着互联网移动化的进程,诞生出越来越多的移动设备。随着智能手机的普及,电池这一性 能瓶颈带来的问题日益突出。因此,研发出新的具有更强性能的锂电池成为当下的热点方向。由于手机对于锂电池的容量要求极高,而且它具有较高的利润,因此使用一些金属元素来代替 现有的碳材料成为可能。目前,传统的石墨负极材料理论比容量为37210^,已不能满足新一 代高比容量电池负极材料的需求,为此,开发新型高比容量锂离子电池负极材料显得迫在眉睫 丨1气与传统的石墨负极相比,过渡金属氧化物拥有高的理论容量和首次充放电容量。然而由于 它们存在首次库仑效率低、高倍率充放电容量低和循环稳定性较差等缺陷,限制了其广泛应 用|341与正极材料一样,负极材料也是影响锂离子电池性能的重要因素之一,是锂离子电池发 展的主要研究内容。它经历了 3个阶段的发展,分别是最初的金属锂,锂合金和目前商业应用 的碳材料。一般来说,理想的负极材料应满足以下要求1671: (工)低的氧化还原电位,近可能接近锂的电位。负极材料的氧化还原电位越低,整个电池系统的 工作电位就会越高,这样锂离子电池将获得更高的能量; (^)良好的电子传导率和锂离子迁移率。良好的导电性和锂离子迁移率可以保证电池反应的 快速发生,从而保证电池系统能够进行快速充电; 〔3》结构稳定,容量高。负极材料应该具有锂离子容易脱嵌的结构,并且在发生锂离子脱嵌的过 程中,其结构应该保持稳定,具有稳定的循环性能; ⑷与电解液有很好的兼容性,并且不与电解液反应; 巧)制备容易、成本低、环保、无毒性等。 1碳基负极材料 自从索尼公司用碳材料作负极的商品化锂离子电池以来,人们对碳负极进行了广泛研究。

金属氧化物透明导电材料的基本原理

金屬氧化物透明導電材料的基本原理 一、透明導電薄膜簡介 如果一種薄膜材料在可見光範圍內(波長380-760 nm)具有80%以上的透光率,而且導電性高,其比電阻值低於1×10-3 ·cm,則可稱為透明導電薄膜。Au, Ag, Pt, Cu, Rh, Pd, A1, Cr等金屬,在形成3-15 nm 厚的薄膜時,都有某種程度的可見光透光性,因此在歷史上都曾被當成透明電極來使用。但金屬薄膜對光的吸收太大,硬度低而且穩定性差,因此人們開始研究氧化物、氮化物、氟化物等透明導電薄膜的形成方法及物性。其中,由金屬氧化物構成的透明導電材料(transparent conducting oxide, 以下簡稱為TCO),已經成為透明導電膜的主角,而且近年來的應用領域及需求量不斷地擴大。首先,隨著3C產業的蓬勃發展,以LCD為首的平面顯示器(FPD)產量逐年增加,目前在全球顯示器市場已佔有重要的地位,其中氧化銦錫(In2O3:Sn, 意指摻雜錫的氧化銦,以下簡稱為ITO)是FPD的透明電極材料。另外,利用SnO2等製成建築物上可反射紅外線的低放射玻璃(low-e window),早已成為透明導電膜的最大應用領域。未來,隨著功能要求增加與節約能源的全球趨勢,兼具調光性與節約能源效果的electrochromic (EC) window (一種透光性可隨施加的電壓而變化的玻璃)等也可望成為極重要的建築、汽車及多種日用品的材料,而且未來對於可適用於多種場合之透明導電膜的需求也會越來越多。 二、常用的透明導電膜

一些目前常用的透明導電膜如表1所示,我們可看出TCO佔了其 中絕大部分。這是因為TCO具備離子性與適當的能隙(energy gap),在 化學上也相當穩定,所以成為透明導電膜的重要材料。 表1 一些常用的透明導電膜 材料用途性質需求 SnO2:F寒帶建築物低放射(low-E)玻璃電漿波長≈ 2 μm (增加陽光紅外區穿透) Ag、TiN熱帶建築物低放射玻璃電漿波長≤ 1 μm (反射陽光紅外區) SnO2:F太陽電池外表面熱穩定性、低成本 SnO2:F EC windows化學穩定性、高透光率、低成本 ITO平面顯示器用電極易蝕刻性、低成膜溫度、低電阻 ITO、Ag、 Ag-Cu alloy 除霧玻璃(冰箱、飛機、汽車)低成本、耐久性、低電阻 SnO2烤箱玻璃高溫穩定性、化學及機械耐久性、低成本SnO2除靜電玻璃化學及機械耐久性 SnO2觸控螢幕低成本、耐久性 Ag、ITO電磁屏蔽(電腦、通訊設備)低電阻 三、代表性的TCO材料 代表性的TCO材料有In2O3,SnO2,ZnO,CdO,CdIn2O4,Cd2SnO4,Zn2SnO4和In2O3-ZnO等。這些氧化物半導體的能隙都在3 eV以上,所以可見光(約1.6-3.3 eV)的能量不足以將價帶(valence band) 的電子激發到導帶(conduction band),只有波長在350-400nm(紫外線) 以下的光才可以。因此,由電子在能帶間遷移而產生的光吸收,在可見 光範圍中不會發生,TCO對可見光為透明。

粉末冶金材料的分类及应用 粉末冶金材料是指用几种金属粉末或金属与非金属粉末作原料,通过配料、压制成形、烧结等工艺过程而制成的材料。这种工艺过程称为粉末冶金法,是一种不同于熔炼和铸造的方法。其生产过程与陶瓷制品相类似,所以又称金属陶瓷法。 粉末冶金法不仅是制取具有某些特殊性能材料的方法,也是一种无切屑或少切屑的加工方法。它具有生产率高、材料利用率高、节省机床和生产占地面积等优点。但金属粉末和模具费用高,制品大小和形状受到一定限制,制品的韧性较差。 粉末冶金法常用于制作硬质合金、减摩材料、结构材料、摩擦材料、难熔金属材料、过滤材料、金属陶瓷、无偏析高速工具钢、磁性材料、耐热材料等。 粉末冶金的生产过程 (1)生产粉末。粉末的生产过程包括粉末的制取、粉料的混合等步骤。为改善粉末的成型性和可塑性通常加入汽油、橡胶或石蜡等增塑剂。 (2)压制成型。粉末在500~600MPa压力下,压成所需形状。 (3)烧结。在保护气氛的高温炉或真空炉中进行。烧结不同于金属熔化,烧结时至少有一种元素仍处于固态。烧结过程中粉末颗粒间通过扩散、再结晶、熔焊、化合、溶解等一系列的物理化学过程,成为具有一定孔隙度的冶金产品。 (4)后处理。一般情况下,烧结好的制件可直接使用。但对于某些尺寸要求精度高并且有高的硬度、耐磨性的制件还要进行烧结后处理。后处理包括精压、滚压、挤压、淬火、表面淬火、浸油、及熔渗等。 粉末冶金材料的主要类型 1 硬质合金 硬质合金是以一种或几种难熔碳化物的粉末为主要成分,加入起粘结作用的钴粉末,用粉末冶金法制得的材料。 常用硬质合金按成分和性能特点分为:钨钴类、钨钴钛类、钨钛钽(铌)类。常用硬质合金的牌号、成分和性能见表1。 表1 常用硬质合金的牌号、成分和性能

结构材料 P42 ●水泥为无机水硬性胶凝材料,是重要的建筑材料之一;水泥按其用途及性能可分为通用水 泥、特种水泥。目前,我国建筑工程中常用的是通用硅酸盐水泥,通用硅酸盐水泥可分为硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥。 ●国家标准规定,六大常用水泥的初凝时间均≥45min,硅酸盐水泥的终凝时间≤6.5h,其他 五类常用水泥的终凝时间≤10h。 ●国家标准规定,采用胶砂法来测定水泥的3d和28d的抗压强度和抗折强度,根据测定结果 来确定该水泥的强度等级。 常用水泥的主要特性 水泥可以散装或袋装,袋装水泥每袋净含量为50kg,且应≥标志质量的99%;随机抽取20袋总质量(含包装袋)应≥1000kg。水泥包装袋上应清楚标明:执行标准、水泥品种、代号、强度等级、生产者名称、生产许可证标志(QS)及编号、出厂编号、包装日期、净含量。包装袋两侧应根据水泥的品种采用不同的颜色印刷水泥名称和强度等级,硅酸盐水泥和普通硅酸盐水泥采用红色,矿渣硅酸盐水泥采用绿色;火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥采用黑色或蓝色。散装发运时应提交与袋装标志相同内容的卡片。

钢材P46 ●钢材是以铁为主要元素,钢材按化学成分分为碳素钢和合金钢两大类,碳素钢根据含碳量 又可分为低碳钢(含碳量<0.25%)、中碳钢(含碳量0.25%~0.6%)和高碳钢(含碳量>0.6%)。 合金钢是在炼钢过程中加入一种或多种合金元素,如硅(Si)、锰(Mn)、钛(Ti)、钒(V)等而得的钢种。 ●建筑钢材的主要钢种有碳素结构钢、优质碳素结构钢和低合金高强度结构钢。 ●碳素结构钢为一般结构和工程用钢,适于生产各种型钢、钢板、钢筋、钢丝等 ●优质碳素结构钢一般用于生产预应力混凝土用钢丝、钢纹线、锚具,以及高强度螺栓、重 要结构的钢铸件等 ●低合金高强度结构钢广泛用于钢结构和钢筋混凝土结构中,特别适用于各种重型结构、高 层结构、大跨度结构及桥梁工程等 ●钢板分厚板(厚度>4mm)和薄板(厚度≤4mm)两种。厚板主要用于结构,薄板主要用于 屋面板、楼板和墙板等。 ●热轧带肋钢筋牌号中,HRB属于普通热轧钢筋,HRBF属于细晶粒热轧钢筋 ●热轧带肋钢筋与混凝土之间的握裹力大,共同工作性能较好,其中的HRB335和HRB400级 钢筋是钢筋混凝土用的主要受力钢筋。HRB400又常称新Ⅲ级钢,是我国规范提倡使用的钢筋品种 ●有较高要求的抗震结构适用的钢筋牌号后加E,如HRB400E、HRBF400E。该类钢筋除应满足 以下的要求外,其他要求与相对应的已有牌号钢筋相同。(强屈比≥1.25 超屈比≤1.30 总伸率≥9%) ①钢筋抗拉强度实测值与屈服强度实测值之比≥1.25 ②钢筋屈服强度实测值与屈服强度标准值之比≤1.30 ③钢筋的最大力总伸长率≥9% ●不锈钢是指含铬量在12%以上的铁基合金钢。铬的含量越高,钢的抗腐蚀性越好。 ●吊顶龙骨又分为主龙骨(承载龙骨)、次龙骨(覆面龙骨)。墙体龙骨分为竖龙骨、横龙骨 和通贯龙骨等。 ●钢材的主要性能包括力学性能和工艺性能。其中力学性能是钢材最重要的使用性能,包括 拉伸性能、冲击性能、疲劳性能等。工艺性能表示钢材在各种加工过程中的行为,包括弯曲性能和焊接性能等 ●反映建筑钢材拉伸性能的指标包括屈服强度、抗拉强度和伸长率。屈服强度是结构设计中 钢材强度的取值依据。抗拉强度与屈服强度之比(强屈比)是评价钢材使用可靠性的一个参数。强屈比愈大,钢材受力超过屈服点工作时的可靠性越大,安全性越高;但强屈比太大,钢材强度利用率偏低,浪费材料。 ●冲击性能是指钢材抵抗冲击荷载的能力。冲击性能随温度的下降而减小;当降到一定温度 范围时,冲击值急剧下降,从而可使钢材出现脆性断裂,这种性质称为钢的冷脆性,这时的温度称为脆性临界温度。脆性临界温度的数值愈低,钢材的低温冲击性能愈好。所以,在负温下使用的结构,应当选用脆性临界温度较使用温度为低的钢材。 ●疲劳性能:钢材在应力远低于其屈服强度的情况下突然发生脆性断裂破坏的现象。疲劳破 坏是在低应力状态下突然发生的,所以危害极大,往往造成灾难性的事故。钢材的疲劳极限与其抗拉强度有关,一般抗拉强度高,其疲劳极限也较高。

粉末冶金材料的分类和牌号表示方法标准简析 张宪铭张江峰 (全国有色粉末冶金分标准化技术委员会,北京,100814) 摘要对国家标准《粉末冶金材料分类和牌号表示方法》的修订情况及标准内容作了介绍和分析,该标准的实施提出了措施和建议。 关键词粉末冶金材料;分类;牌号表示方法;国家标准 1 引言 GB/T 4309-200X《粉末冶金材料分类和牌号表示方法》已正式报批。本文就粉末冶金材料的分类和牌号表示方法做一个简单的介绍和宣传,旨在今后的粉末冶金材料标准制(修)订工作中,大家能自觉地使用这个基础标准。通过对相关标准的整顿和规范,使我国粉末冶金材料的分类和牌号不断完善,形成一个层次分明,覆盖面广,无交叉重叠,简明实用的牌号体系。 2 该标准的修订原因 2.1 GB/T 4309-1984《粉末冶金材料分类和牌号表示方法》标准已发布有二十多年,该标准主要适用于粉末冶金材料的分类和牌号的表示方法。该标准在制定之初对粉末冶金材料作了全面的调研和考虑。在当时的情况下,起草单位(钢铁研究总院)提出的标准框架起点是较高的。既考虑到了多年来的传统材料,又考虑到了新材料的发展。可惜的是该标准发布后,在相当长一段时间内,并未得到真正的实施。其原因:一是相关人员对该标准的重视不够。在相关标准的制(修)订时,没有硬性措施(例如:牌号注册程序)。二是标准本身的内容较繁杂,加之新材料的不断出现,不便于使用。这就造成了粉末冶金材料的分类和牌号表示五花八门,起草单位随意的为其在标准中列入的材料或产品命名牌号。既不能通用,也无法系列化,牌号反映出的信息可比性差。近几年,全国有色粉末冶金分标委秘书处遇到这类的问题较多,我们希望通过对GB/T 4309-1984《粉末冶金材料分类和牌号表示方法》的修订,能逐步的解决粉末冶金材料的分类和牌号表示方法混乱的状况,使其有据可依,规范化。 3 本次修订时的几点考虑 材料多、品种多、产量和用量相对少是粉末冶金行业的特点。确定粉末冶金材料的分类原则,对其进行科学合理的分类;确定适用的粉末冶金材料牌号表示方法,对其进行简明实用的表示,是本次修订的基本原则。 粉末冶金材料牌号表示方法与材料的分类两者有着密切关系。材料牌号的表示方法是在材料分类的基础上制定出来的。材料的分类只能将有共同特征的材料划分为同一类,它不能将每一种材料的特征全面地反映出来,所以还必须采用材料的牌号将材料的特征比较全面地反映出来,材料的牌号可作为人们了解材料的一种共同语言,它广泛地联接着生产、设计、供销、科研、教学、以及外贸等各个方面。目前世界各国的金属材料牌号的表示方法是各种各样的,但是,综合起来,大体上可概括为以下三种表示方法: 1)用表示化学元素或材料名称的字母(本国文字或国际化学元素符号)和表示出主要元素的平均含量的阿拉伯数字表示牌号,例如中国、俄罗斯等国家。 2)用拉丁字母(表示用途、种类或主要化学成分)及顺序号(用阿拉伯数字或罗马数字)表示牌号,例如日本、英国等国家。 3)用固定位数的阿拉伯数字(或中间和前缀带有一个表示类型的字母)表示牌号,例如美国、德国、捷克、瑞典等国家。 上述几种表示方法,各有其优缺点。第一种表示方法,优点是具体牌号易于识别,并能