变位齿轮传动的受力分析及强度计算的原理与标准齿轮传动的一样。经变位修正后的轮齿齿形有变化,轮齿弯曲强度计算式中的齿形系数Y Fa及应力校正系数Y Sa,也随之改变,但进行弯曲强度计算时,仍沿用标准齿轮传动的公式。 变位齿轮的齿形系数Y Fa及应力校正系数Y Sa的具体数值可查阅有关资料。 在一定的齿数范围内(如80齿以内),正变位齿轮的齿厚增加(即Y Fa减小),尽管齿根圆角半径有所减小(即Y Sa有所增大),但Y Fa Y Sa的乘积仍然减小。故对齿轮采取正变位可以提高其弯曲强度。 在变位齿轮传动中,分别以x2,x1代表大、小齿轮的变位系数,x∑代表配对齿轮的变位系数和,即x∑=x2+x1.对于x∑=0的高度变位齿轮传动,轮齿的接触强度未变,故高度变位齿轮传动的接触强度计算仍沿用标准齿轮传动的公式。对于x∑≠0的角度变位齿轮传动,其轮齿接触强度的变化由区域系数Z H来体现。 角度变位的直齿圆柱齿轮传动的区域系数为: 角度变位的斜齿圆柱齿轮传动区域系数为: 式中αt、αt'分别为变位斜齿轮传动的端面压力角及端面啮合角。 角度变位齿轮传动的区域系数Z H的具体数值可查阅有关资料。 x∑>0的角度变位齿轮传动,节点的啮合角α'>α(或αt'〉αt)可使区域系数Z H减小,因而提 高了轮齿的接触强度。 渐开线齿轮传动可借适当的变位修正获得所需要的特性,满足一定要求。为了提高外啮合齿轮传动的弯曲强度和接触强度,增强耐磨性抗胶合能力,推荐的变位系数列于下表中。按表中所列变位系数设计制造的齿轮传动皆能确保轮齿不产生相切与干涉、端面重合度εa≥1.2 及齿顶厚s a≥0.25m n。对于斜齿圆柱齿轮或直齿锥齿轮,按当量齿数z v查表,所得变位系数对斜齿圆柱齿轮为法向数值(x n1, x n2)。但为使大、小齿轮轮齿的弯曲强度相近可对锥齿轮传动进行切向变位修正。

1. 齿轮接触强度计算 1.1齿轮接触的计算应力 βανεννπσK K K K u u bd F Z Z Z MPa E E R L F H A t E H red H 1)(11112 2 2121±?=-+-= 式中: A K —工况系数; νK —动载系数; αH K —接触强度的端面载荷分配系数; βK —齿向载荷分布系数; H Z —节点域系数; E Z —弹性系数; εZ 一重合度系数; 1.1.1 工况系数A K 由于齿轮的载荷特性为工作稳定状况下,故取工况系数为A K =1.0. 1.1.2 动载系数νK 由于 =15.96m/s 齿轮重合度 再根据《机械设计手册》图8-32与8.33得;

)=1.48-0.44(1.48-1.22)=1.36 1.1.3 端面载荷分配系数αH K 查表8-120得 21εαZ C K H H ? = 其中H C 查图8-34为0.865. 1.1.4 齿向载荷分布系数βK 查图8.35可得βK =1.13. 1.1.5 节点域系数H Z 式中:错误!未找到引用源。为端面分度圆压力角; 错误!未找到引用源。 为基圆螺旋角; 错误!未找到引用源。 为端面啮合角; 经计算最后得到H Z =2.254 1.1.6 弹性系数E Z 带入各值后,得E Z =189.87错误!未找到引用源。。 1.1.7 重合度系数εZ 与1.13的分母约去,不需考虑。

最后得到理论接触应力为: MPa Z mm mm N Z MPa H 67.124413 .11 865.036.11208.2208.3776.1572.7627.5265287.189254.2=???????? ??=ε εσ 1.2 接触疲劳极限lim H σ' W R V L N H H Z Z Z Z Z lim lim σσ=' 式中: 'H l i m σ表示计算齿轮的接触疲劳极限; Hlim σ表示试验齿轮的接触疲劳极限; N Z 表示接触强度的寿命系数; L Z 表示润滑剂系数; V Z 表示速度系数; R Z 表示光洁度系数; W Z 表示工作硬化系数。 1.2.1 试验齿轮的接触疲劳极限lim 1H σ 由手册中图8-38d 查得lim 2lim 1H H σσ==1690MPa 。 1.2.2 接触强度的寿命系数N Z 查表8-123得6 0102?=N , nt N e γ60= 0N N e >,取121==N N Z Z 。 1.2.3 润滑剂系数L Z 取10050=υ,由图8-40查得21L L Z Z ==1. 1.2.4 速度系数V Z 由图8-41,按V=1米/秒和MPa H 1200lim >σ查得95.021==V V Z Z 。

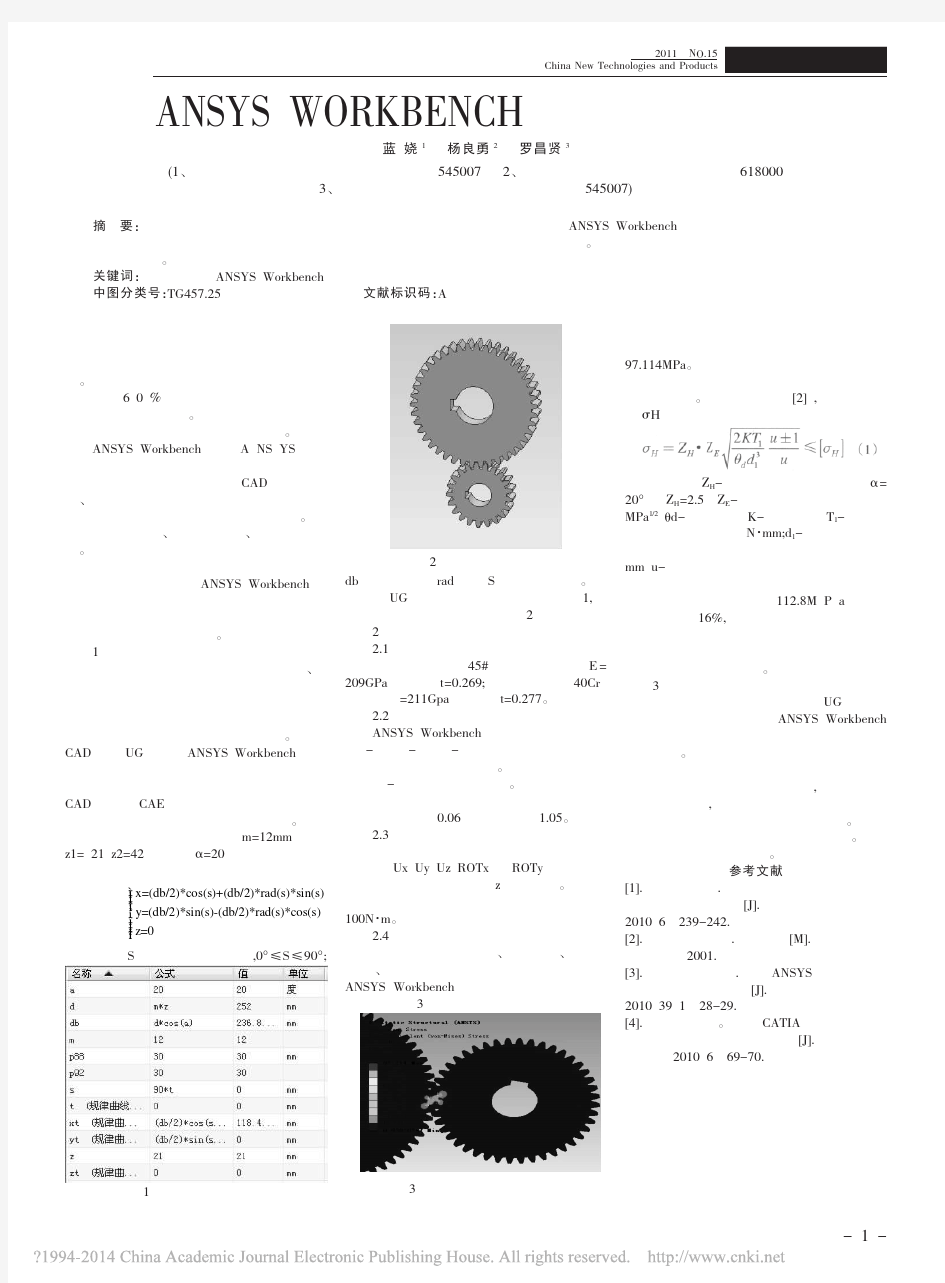

渐开线直齿圆柱齿轮接触应力有限元分析 摘要:本文针对ANSYS有限元齿轮接触仿真进行了探讨,计算齿轮的等效应力和接触应力,对齿轮的弯曲强度失效和接触疲劳失效研究具有重要的实际意义。利用有限元分析方法,得出了相互啮合齿轮在静态情况下,等效应力和接触应力的分布规律;同时分析了齿轮与不同直径齿轮接触时,等效应力和接触应力的变化情况。 关键词:齿轮接触有限元等效应力接触应力 ANSYS 引言 齿轮的接触问题是典型的接触非线性问题,在传统的计算设计方法中,我们通常将非线性问题进行一定的简化与假设,使之变为线性问题来求解,但是这种计算方法的结果不是十分精确。本文基于ANSYS软件建立渐开线直齿圆柱齿轮的二维有限元模型,对静载荷作用下齿轮接触问题进行有限元分析,求得齿轮接触问题更为精确的解,为解决齿轮接触问题提供了一定依据。 1 齿轮传动失效分析 齿轮传动的失效主要是轮齿的失效。根据齿轮传动工作和使用条件的不同,齿轮传动也就有不同的失效形式。主要的失效形式有轮齿的折断、齿面疲劳点蚀、磨损、胶合和塑性变形等。设计齿轮传动时,应对具体情况作具体分析,按可能发生的主要损伤或失效形式来进行相应的强度计算,有时以齿根弯曲疲劳强度为主,有时以齿面接触疲劳为主。这些问题采用有限元法来计算是十分方便的,下面我们将通过ansys对传动比不同的3组齿轮进行有限元分析。 2 有限元模型及其求解 2.1模型的建立 齿轮均选用标准渐开线直齿圆柱齿轮,模数m=3,压力角α=20°,齿数分别为Z1=35、Z2=25、Z3=20,传动比分别为35:35、25:35、20:35。在建模时考虑到齿轮具有轴对称结构,每个齿的受力情况基本相同,因此可以将齿轮模型简化为平面问题,这样可以节省大量计算时间。先在三维设计软件Pro/E中生成齿轮的三维模型,再将模型保存为iges格式,然后导入到ansys中,删除多余面,仅剩下齿轮端面,并复制一个齿轮并调整角度,可得如图1所示的齿轮实体模型。

龙源期刊网 https://www.doczj.com/doc/346086512.html, 基于ANSYS的多齿轮动态接触分析 作者:高飞 来源:《科协论坛·下半月》2013年第06期 摘要:基于ANSYS建模,分析多齿轮在动态接触过程中齿面各处应力的分布与变化,对于合理设计齿轮副提高齿轮寿命具有重要意义,并且避免设计过程中复杂的人工计算,以此为依据进行齿轮设计可以大大加快设计过程提高可靠性。 关键词:ANSYS 有限元应力齿轮动态接触 中图分类号:TH132.41 文献标识码:A 文章编号:1007-3973(2013)006-051-02 1 引言 随着齿轮传动向重载、高速、低噪、高可靠性方向发展,现代齿轮设计对齿轮传动系统的静、动态特性提出了更高的要求。基于ANSYS对齿轮副建模,然后划分为有限个单元体并设置边界条件,将复杂力学问题的计算求解过程交由计算机完成可以大大节省人力,并且计算迅速,结果可靠。本文以一对齿轮副的动态啮合过程为例,利用ANSYS对其进行建模、加载、求解从而分析其在啮合过程中的应力变化,为以后的齿轮设计提供力学上的理论依据。 2 有限元模型的建立与网格划分 2.1 模型参数 两个齿轮的基本参数如下: 大齿轮:齿数45,模数2mm,压力角20€埃荻ジ呦凳?.0,顶隙系,0.5 小齿轮:齿数36,模数2mm,压力角20€埃荻ジ呦凳?.0,顶隙系,0.5 材料参数:45#,泊松比0.3,弹性模量206GPa,密度7850 2.2 单元选择及边界条件 分析单元采用SOLID185单元,具有超弹性、应力钢化、蠕变、大变形和大应变能力。通过接触向导建立齿轮之间的接触对和齿轮的刚性约束,则接触单元和目标单元将自动分配。 小齿轮为主动轮,约束齿轮内缘的径向位移和轴向位移;大齿轮为被动轮,约束径向位移和轴向位移。小齿轮匀速转动,转速为0.2rad/s,大齿轮承受1200N·m的阻力矩,计算时间为1秒(小齿轮转过约11.5€埃邢拊P偷慕⑷缤?所示。

用romax软件进行齿轮强度分析及齿形优化流程 (吕浚潮) 目录 1.建立流程目的 2.用romax软件建模过程 3.强度分析过程 4.齿轮优化过程 4.1 齿向优化 4.2 齿廓优化 5.结论 1.建立流程目的 用romax软件对齿轮及轴进行建模,首先进行强度分析。由于轴、轴承、齿轮的变形及受载,必然导致轮齿变形及及错位,减小单位啮合长度的最大载荷及传递误差(减小啮合噪声),对轮齿进行齿向及齿形修形,这样可以有效减小啮合线单位长度上的载荷,减小载荷突变,可减小啮合噪声。 2.用romax软件建模过程 本部分简要地阐述了用romax软件建立换挡机构的过程,按先后顺序建立轴、轴承、齿轮,然后装配到一起,最后设置边界条件,建立分析工况。具体过程如下: (1) 通过菜单栏的components按钮增加一个组(add New assemble/component),弹出图2所示对话框。 图2.1 为模型增加一个部件 (2) 首先增加一个轴组件,如图2.2,单击ok按钮。

图2.2 增加一个轴组件 (3) 建立轴各段的截面形式、直径和长度,如图2.3。 设置轴各段的长度、截面直径、圆锥方向 图2.3 建立轴各段的直径、长度及截面形式 (4)当建完轴后,点击增加轴承按钮,打开轴承增加页面,选择符合要求的轴承。

增加轴承按钮 选择轴承界面 图2.4 增加轴承界面 (5) 指定轴承安装在轴上的位置,如图2.5。 设定轴承在轴上位置 图2.5 设置轴承位置截面 (6) 按上述方法,把换挡机构的主轴、副轴全部建完。然后按图2.1,增加一个齿轮部件,如图2.6。

增加一个齿轮部件 图2.6 (7) 继第6步,出现齿轮参数选择界面,如图2.7,选择齿轮类型(直齿或斜齿),螺旋角,螺旋方向,模数,主动齿轮或被动齿轮,压力角等参数。 设置齿轮的模数、压力角、直(斜)齿、主被动形式 图2.7 齿轮参数选择界面 (8) 单击next,进入齿轮参数设置页面,设定齿轮的齿宽、变位系数、齿顶高系数、齿根高系数、齿顶倒角、齿根倒角、跨齿数等参数。

图式中:为分度圆螺旋角;为法向压力角,标准齿轮

直大拇指,大拇指所指即为主动轮所受轴向力的方向。从动轮所受轴向力与主动轮的大小相等、方向相反(图6-13 b)。 二、齿根弯曲疲劳强度计算 斜齿轮的强度计算与直齿轮相似,但斜齿轮齿面上的接触线是倾斜的,故轮齿往往是局部折断,其计算按法平面当量直齿轮进行、以法向参数为依据。另外,斜齿圆柱齿轮接触线较长、重合度增大,故其计算公式与直齿轮的公式有所不同。具体如下: =≤(6-11) 或≥(6-12) 式中:y fs为齿形系数,应根据当量齿数z v查图6-8;其中z v=z / cos3; 为斜齿轮螺旋角,一般=8~ 20°;其他符号代表的意义、单位及确定方法均与直齿圆柱齿轮相同。 三、齿面接触疲劳强度计算 斜齿圆柱齿轮传动的齿面接触疲劳强度,也按齿轮上的法平面当量直齿圆柱齿轮计算。一对钢制斜齿圆柱齿轮传动的计算公式如下: σh =≤(6-13) 或 d1≥ (6-14) 式中:为螺旋角系数,考虑螺旋角造成接触线倾斜而对接触强度产生的影 响,;其余各符号所代表的意义、单位及确定方法均与直齿圆柱齿轮相同。

例6-2 试设计一单级减速器中的标准斜齿圆柱齿轮传动,已知主动轴由电动机直接驱动,功率p=10kw,转速n1=970 r/min ,传动比i=4.6,工作载荷有中等冲击。单向工作,单班制工作10年,每年按300天计算。 解:列表给出设计计算过程 ≥ = =600mpa

= = 取 cos 计算螺旋角

/ cos / cos = =240mpa, =220mpa =240mpa =

第7节 标准斜齿圆柱齿轮的强度计算 一. 令狐采学 二. 齿面接触疲劳强度计算 1. 斜齿轮接触方式 2. 计算公式 校核式: 设计式: 3. 参数取值说明 1) Z E---弹性系数 2) Z H---节点区域系数 3) ---斜齿轮端面重合度 4) ---螺旋角。斜齿轮:=80~250;人字齿轮=200~350 5) 许用应力:[H]=([H1]+[H2])/2 1.23[H2] 6) 分度圆直径的初步计算 在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: a) 初取K=Kt b) 计算dt c) 修正dt 三. 齿根弯曲疲劳强度计算 1. 轮齿断裂 2. 计算公式校核式: 设计式: 3. 参数取值说明 1) Y Fa 、YSa---齿形系数和应力修正系数。Zv=Z/cos3YFa 、YFa 2) Y ---螺旋角系数。 3) 初步设计计算 在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: d) 初取K=Kt e) 计算mnt [] H t H E H u u bd KF Z Z σεσα≤±=1 1[]32 1112 ??? ? ??±≥H H E d t t Z Z u u T K d σψ[]3 2121cos 2F sa Fa d n Y Y z Y KT m σεψβα β≥[] 32 121cos 2F sa Fa d t nt Y Y z Y T K m σεψβα β≥

f) 修正mn 第8节 标准圆锥齿轮传动的强度计算 一. 作用:用于传递相交轴之间的运动和动力。 二. 几何计算 1. 锥齿轮设计计算简化 2. 锥距 3. 齿数比: u=Z2/Z1=d2/d1=tan 2=cot 1 4. 齿宽中点分度圆直径 dm/d=(R-0.5b)/R=1-0.5b/R 记R=b/R---齿宽系数R=0.25~0.3 dm=(1-0.5R)d 5. 齿宽中点模数 mn=m(1-0.5R) 三. 受力分析 大小: Ft1=2T1/dm1(=Ft2) Fr1=Ft1tan cos Fa2) Fa1=Ft1tan sin 1(=Fr2) 方向: 四. 强度计算 1. 齿面接触疲劳强度计算 1)计算公式: 按齿宽中点当量直齿圆柱齿轮计算,并取齿宽为0.85b ,则: 以齿轮大端参数代替齿宽中点当量直齿圆柱齿轮参数,代入 n 1 n 2 相交轴 n 2 两轴夹角900 n 1 2 2 2122212 21Z Z m d d R +=+= d 1 d m b R d m2 d 2 δ1 δ2 O C 2 C 1 A 2 A 1 q Fr α δ Fa Fn Ft Fa1 Fr 2 2 1 n 1 Fa2 Fr 1 Ft 1 Ft 2 []H v v v v H E H u u bd KT Z Z σσ≤+=1 85.023 1 1

毕业论文文献综述 机械设计制造及其自动化 基于ANSYS的齿轮接触应力有限元分析 一、研究现状及研究主要成果 1. 《基于ANSYS的渐开线啮合齿轮有限元分析》中指出:采用有限元软件ANSYS建立了啮合齿轮的有限元模型,利用ANSYS软件的非线性接触分析功能,对啮合齿轮的接触问题进行仿真,计算出接触应力,为齿轮的强度计算和设计在方法上提供了参考和依据。建立了渐开线圆柱啮合齿轮的三维有限元模型;研究了齿轮系统整体分析中接触对的建立、齿轮加载方式的选择;研究了齿轮副结构有限元分析方法。采用在圆柱面的节点上加切向力来代替力矩的加载方式,对齿轮面接触参数进行设置,并且得到了接触分析的最终结果,说明该有限元建模的方法是可行的,为将来齿轮系统动力学的研究奠定基础。 2.《基于ANSYS的多齿差摆线齿轮有限元分析》中指出:应用ANSYS分析软件对多齿差摆线齿轮进行建模,推导出不同啮合相位角摆线齿轮根部应力计算公式,计算了不同啮合相位角摆线齿轮根部应力,找出齿轮齿根过渡圆弧半径与齿根处最大应力的关系和摆线齿轮根部过渡圆弧半径对齿轮根部应力的影响。摆线齿轮在齿顶啮合时齿轮根部具有最大应力值,采用了过渡圆弧的摆线齿轮齿根危险截面处的最大应力值明显比未采用过渡圆弧的摆线齿轮低,危险截面处的最大应力值随着过渡圆弧半径的增大而减小,当圆弧半径较小时最大应力减小趋势较快,当圆弧半径逐渐增大时应力减小趋势逐渐变缓。 3.《齿轮接触有限元分析》指出:计算接触非线性问题有许多方法,例如罚函数法、拉格朗日乘子法等,其中罚函数法由于其经济和方便而得到广泛使用。过去使用点-点接触单元,求解接触问题,对于象齿轮类接触,模型构造很麻烦,计算结果精度和准确性很难保证。随着计算机和有限元法的发展,新的接触单元法产生精确的几何模型,自动划分网格,适应求解。通过接触仿真分析研究了通用接触单元在轮齿变形和接触应力计算中的应用。建立了一对齿轮接触仿真分析的模型,并使用新的接触单元法计算了轮齿变形和接触应力,与赫兹理论比较,同时也计算了摩擦力对接触应力的影响。计算分析了单元离散、几何、边界范围与加载或约束处理方式的误差,建立了一个计算轮齿变形和接触应力的标准,说明了新的接触单元法的精确性、有效性和可靠性。 4.《渐开线直齿圆柱齿轮有限元仿真分析》中指出:ANSYS软件对齿轮变形和齿根应

齿轮接触问题 问题描述 1、求解目的 一对啮合的齿轮在工作的时候产生接触,分析其接触的位置、面积和接触力的大小。 2、尺寸描述 标准齿轮齿顶直径24,齿底直径20,齿数10,厚度4,弹性模量2.06e11,摩擦系数0.1,中心距44 一、问题分析 1、单元类型分析element style 在进行有限元分析的时候,首先应该根据分析问题的几何结构、分析类型和所分析的问题精度要求,选定适合具体分析的单元类型。在本题目中,选择4节点的四边形单元plane182,它不仅可以计算平面应力问题,还可以用于分析平面应变,轴对称问题。 2、建模分析 由于分析问题需要,只需要建立齿轮的一个截面。首先创建齿轮渐开线轮廓关键点keypoints,然后通过连接关键点的形式创建线line,运用布尔运算的add操作将线加在一起。由于齿轮具有对称的结构,所以创建完一个渐开线齿廓后,可以通过复制映射的方法,创建其它的齿廓,最后将所有的渐开线齿廓运用布尔运算加(add)在一起,就得到整个齿轮。最后通过映射操作,得到另一个齿轮。

1实体模型如图示 (1)对前处理完成的模型进行划分网格操作,如图示

(2)对齿轮施加约束,约束加在两个齿轮的回转中心处的24个节点上,约束类型为ALL DOF 如上图示。 3、齿轮接触点处的变形图,接触点处齿轮受到另一个齿轮的挤压力的作用会产生一定的变形,如图示,其中黑线表示变形后的位置。 4接触应力 (1)两个齿轮接触点处的应力contack pressure

(2)等效应力von mises 四,报告总结 有限元分析的步骤是:前处理,加载与求解,后处理。其中前处理的建模是基础,准确无误的建立好模型才能在进行完网格划分后,对所建立的模型进行正确的求解,得到正确的结果。对所求解的问题要有正确的建模分析,根据它的求解目的有正确的单元类型分析,同时要又正确的有限元分析。根据后处理得到的结果分析实际问题的可靠性,安全性等等。

齿轮弯曲应力的有限元分析 朱彤1 摘要:本文对有限元的概念和分析方法做了介绍,利用有限元分析软件ANSYS 对UG建模的齿轮进行了分析,得出了齿轮在不同载荷下,弯曲应力的变化情况,对齿轮的设计提供了理论依据。 关键词:ANSYS;有限元;齿轮 1.有限元的基本概念 有限元分析(FEA,Finite Element Analysis)的基本概念是用较简单的问题代替复杂问题后再求解。它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。用有限元法不仅能提高计算精度,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。 有限元求解问题的基本步骤通常为: 第一步:问题及求解域定义:根据实际问题近似确定求解域的物理性质和几何区域。 第二步:求解域离散化:将求解域近似为具有不同有限大小和形状且彼此相连的有限个单元组成的离散域,习惯上称为有限元网络划分。求解域的离散化是有限元法的核心技术之一。 第三步:确定状态变量及控制方法:一个具体的物理问题通常可以用一组包含问题状态变量边界条件的微分方程式表示,为适合有限元求解,通常将微分方程化为等价的泛函形式。 第四步:单元推导:对单元构造一个适合的近似解,即推导有限单元的列式,其中包括选择合理的单元坐标系,建立单元函数,以某种方法给出单元各状态变量的离散关系,从而形成单元矩阵(结构力学中称刚度阵或柔度阵)。 1作者简介:朱彤(1969-)男,苏州职业大学教师。研究方向:计算机辅助设计与制造。

为保证问题求解的收敛性,单元形状应以规则为好,内角避免出现钝角,避免出现畸形,因为畸形时不仅精度低,而且有缺秩的危险,将导致无法求解。 第五步:总装求解:将单元总装形成离散域的总矩阵方程(联合方程组),反映对近似求解域的离散域的要求,即单元函数的连续性要满足一定的连续条件。总装是在相邻单元结点进行,状态变量及其导数(可能的话)连续性建立在结点处。 第六步:联立方程组求解和结果解释:有限元法最终导致联立方程组。联立方程组的求解可用直接法、选代法和随机法。求解结果是单元结点处状态变量的近似值。对于计算结果的质量,将通过与设计准则提供的允许值比较来评价并确定是否需要重复计算。 简言之,有限元分析可分成三个阶段,前处理、处理和后处理。前处理是建立有限元模型,完成单元网格划分;后处理则是采集处理分析结果,使用户能简便提取信息,了解计算结果。 2.齿轮建模及数据转换 根据给出的齿轮参数,在UG软件中通过齿轮端面的曲线方程逐步建立起齿轮的模型图,然后再模拟出一对齿轮副的啮合模型。截取其中的三个轮齿;数据存储转换为IGES格式。用ANYSY有限元分析软件读取IGES格式的数据,通过数据转换,把模型输入到ANSYS中,对有数据丢失的模型进行修复,在ANSYS 中形成完整的模型,如图1所示。修复读入的啮合模型步骤如下:先修整模型,保留单根轮廓线,然后由线生成各部分面,面构成体,结果为三个齿条和一个齿底座,使之能在ANSYS中进行有限元分析。 3.有限元分析 对直齿圆柱齿轮定材料参数,加载,网格划分,应力分析。然后给出计算结果云图,对结果的合理性进行分析。 3.1.齿轮模型的前置处理 (1)材料属性:Structural 〉Linear〉Elastic 〉Isotropic; EX=30e6,PRXY=0.3 (2)单元类型:Structural solid > Brick 8node 45(solid45) (3)划分网格:

文章编号:1004-2539(2004)06-0033-03 MAT LAB在弧齿锥齿轮轮齿接触分析中的应用 (河南科技大学机电学院, 河南洛阳 471003) 吴 锐 杨宏斌 摘要 简要介绍了MAT LAB软件在弧齿锥齿轮轮齿接触分析中的应用,充分利用MAT LAB强大便捷的数学运算和图形显示功能,简化了T C A过程中的运算及编程,并提高了计算精度。 关键词 弧齿锥齿轮 MAT LAB T C A 引言 轮齿接触分析(T ooth C ontact Analysis,即T C A)是利 用计算机技术对齿轮啮合过程中的齿面接触情况及传 动误差进行分析,从而可在实际切齿前对轮齿的啮合 情况进行预控,以减少试切时间。在进行T C A的过程 中,要表达大、小轮的齿面方程,需要经过大量的坐标 变换及矩阵运算,同时还要求解相当复杂的非线性方程组。传统的方法是由专业人员直接编程来进行运算的。这不仅要求专业人员要有较高的数学功底,而还要具备相当熟练的计算机编程的能力。 MAT LAB是由Mathw orks公司出版发行的著名计算软件,其运算的基本数据结构是矩阵。作为一种智能化高级语言,集公式演算推导与数值计算于一体,兼有出色的图形处理和数据分析功能,凭借其杰出的性能,MAT LAB已经被国际学术界确认为准确、可靠的科学计算标准软件。利用MAT LAB对弧齿锥齿轮进行轮齿接触分析,充分利用了MAT LAB强大便捷的数学运算和图形显示功能,简化了编程,减轻了专业人员的负担,并提高了计算的精度。 1 生成大、小轮的齿面方程 为生成大、小轮的齿面方程,首先要建立两组坐标系。 1.1 建立加工大轮的坐标系 加工大轮时,S m固连于加工机床,其原点O m位于机床中心,X m O m Y m平面位于机床平面内。S g固连于摇台,在产成过程中S g绕坐标系S m的坐标轴Z m旋转,在初始位置,S g与S m重合,角 1. 齿面接触疲劳强度的计算 齿面接触疲劳强度的计算中,由于赫兹应力是齿面间应力的主要指标,故把赫兹应力作为齿面接触应力的计算基础,并用来评价接触强度。齿面接触疲劳强度核算时,根据设计要求可以选择不同的计算公式。用于总体设计和非重要齿轮计算时,可采用简化计算方法;重要齿轮校核时可采用精确计算方法。 分析计算表明,大、小齿轮的接触应力总是相等的。齿面最大接触应力一般出现在小轮单对齿啮合区内界点、节点和大轮单对齿啮合区内界点三个特征点之一。实际使用和实验也证明了这一规律的正确。因此,在齿面接触疲劳强度的计算中,常采用节点的接触应力分析齿轮的接触强度。强度条件为:大、小齿轮在节点处的计算接触应力均不大于其相应的许用接触应力,即: ⑴圆柱齿轮的接触疲劳强度计算 1)两圆柱体接触时的接触应力 在载荷作用下,两曲面零件表面理论上为线接触或点接触,考虑到弹性变形,实际为很小的面接触。两圆柱体接触时的接触面尺寸和接触应力可按赫兹公式计算。 两圆柱体接触,接触面为矩形(2axb),最大接触应力σHmax位于接触面宽中线处。计算公式为: 接触面半宽: 最大接触应力: ?F——接触面所受到的载荷 ?ρ——综合曲率半径,(正号用于外接触,负号用于内接触) ?E1、E2——两接触体材料的弹性模量 ?μ1、μ2——两接触体材料的泊松比 2)齿轮啮合时的接触应力 两渐开线圆柱齿轮在任意一处啮合点时接触应力状况,都可以转化为以啮合点处的曲率半径ρ1、ρ2为半径的两圆柱体的接触应力。在整个啮合过程中的最大接触应力即为各啮合点接触应力的最大值。节点附近处的ρ虽然不是最小值,但节点处一般只有一对轮齿啮合,点蚀也往往先在节点附近的齿根表面出现,因此,接触疲劳强度计算通常以节点为最大接触应力计算点。 参数直齿圆柱齿轮斜齿圆柱齿轮 节点处的载荷为 直齿轮箱尺寸变化影响传动强度分析 直齿轮箱尺寸变化影响传动强度分析 直齿轮箱尺寸变化影响传动强度分析 原料:SolidWorks,ansys, 1、SolidWorks建立三维实体模型如图1所示,要保证实体没有干涉。保存为***.X_T格式,注意用文件名不能出现中文字符。 2、打开ansys软件,设定储存目录,然后preference,勾选structural,点击OK。如图2. 3、添加两种单元类型,mass21和solid185.选中solid185,点options,将 K2改为Reduced integration。如图3。 4、点real constant 选中solid185,将下面的框键入4. 设置材料属性.弹性模量2.1E11,泊松比0.3. 摩擦系数设置为0.1. 5、file-import-PARA,找到***.X-T文件,打开。只有线框。点击plotCtrl-style-solid model face –normal faceing ,点plot-replot,即可出现三维 实体。如图6. 6、在两个齿轮的中心分别建立两个关键点,如图7.1所示,在两个齿轮的旋转中心分别点击鼠标,点OK,即可建立两个keypoint. 7、划分网格,用meshtool,如图8.1.然后给两个关键点划分网格。如图8.2. 8、设定接触, 8.1点击图标,然后点击图标,点pick target,选取小齿轮上的可能与大齿轮接触的齿面,——OK, 8.2 点击next,点击pick contact,选取大齿轮上可能与小齿轮接触的齿面,——OK,——next——create。_finish. 9、建立刚性区域 9.1 打开select entities ——OK,选择小齿轮侧的关键点,——OK, 9.2 建立一个主节点,name 设为为M1. 10.16638/https://www.doczj.com/doc/346086512.html,ki.1671-7988.2018.08.013 基于ANSYS软件的齿轮接触强度分析 季景方1,黎遗铃2 (1.汽车动力传动与电子控制湖北省重点实验室(湖北汽车工业学院),湖北十堰442002; 2.比亚迪汽车工业有限公司,广东深圳518000) 摘要:齿轮传动是汽车传动的主要形式,其强度不足导致的失效问题给汽车企业造成巨大经济损失,文章基于ANSYS软件对齿轮接触强度进行分析。首先使用CATIA软件建立了一对渐开线直齿圆柱齿轮的三维模型,并将三维模型导入ANSYS软件中进行了齿轮强度接触分析,得到了齿面、齿根等处的应力分布规律。论文的研究为齿轮的设计提供了理论参考。 关键词:齿轮;接触强度;有限元 中图分类号:U467 文献标识码:B 文章编号:1671-7988(2018)08-36-03 Contact strength analysis of gear based on ANSYS Ji Jingfang1, Li Yiling2 ( 1.Key Laboratory of Automotive Power Train and Electronics (Hubei University of Automotive Technology), Hubei Shiyan, 442002; 2.BYD Automotive Industry Limited Company. Guangdong Shenzhen 518000 ) Abstract: The gear transmission is the main form of automobile transmission and the failure of gear causes great economic loss for automobile enterprise. Contact strength analysis of gear is researched based on ANSYS in this paper. The three- dimensional model of a pair of involutes spur gear is established by using CATIA and the three dimensional model is introduced into the ANSYS to carry out contact strength analysis, and the stress distribution law of the tooth surface and the tooth root is obtained. The research provides a theoretical reference for gear design in this paper. Keywords: gear; contact strength; finite element CLC NO.: U467 Document Code: B Article ID: 1671-7988(2018)08-36-03 前言 齿轮传动以其工作可靠、寿命长等特点在汽车传动系中具有非常广泛的应用,其齿轮的质量和性能直接影响了产品的品质。齿轮在实际工作中要适应复杂的载荷工况,因强度不足导致的轮齿折断、齿面磨损等工作失效给企业造成了巨大的经济损失。本文基于ANSYS软件对齿轮的接触强度进行分析,为齿轮的科学化设计提供参考。1 直齿轮参数化建模 1.1 渐开线方程 根据几何关系,渐开线的极坐标方程式为: (1)其中r k为向径,r b为基圆半径,θk为展角,αk为压力角。 运用CATIA建模时,函数方程使用的坐标系为直角坐标系,需要将极坐标系方程式转化为直角坐标系方程式,即 (2) 作者简介:季景方,(1986-),男,汉族,河南濮阳人,硕士,助教,研究方向:汽车零部件设计和力学分析。项目基金:汽车动力传动与电子控制湖北省重点实验室创新基金项目(2015XTZX0430)。 36 第20卷第2期2003年4月 计算力学学报 C hinese Journal of Computational Mechanics V ol.20,N o.2April 2003 文章编号:1007-4708(2003)02-0189-06 齿轮接触有限元分析 杨生华 (煤炭科学研究总院上海分院,上海200030) 摘 要:通过接触仿真分析研究了通用接触单元在轮齿变形和接触应力计算中的应用。建立了一对齿轮接触仿真分析的模型,并使用新的接触单元法计算了轮齿变形和接触应力,与赫兹理论比较,同时也计算了摩擦力对接触应力的影响。计算分析了单元离散、几何、边界范围与加载或约束处理方式的误差,建立了一个计算轮齿变形和接触应力的标准,说明了新的接触单元法的精确性、有效性和可靠性。关键词:接触单元;轮齿变形;接触应力;计算标准;仿真分析中图分类号:T P 391 文献标识码:A 收稿日期:2001-04-28;修改稿收到日期:2002-06-24. 基金项目:上海自然科学基金资助项目. 作者简介:杨生华(1963-),男,硕士生,工程师. 1 引 言 计算接触非线性问题有许多方法,例如罚函数法、拉格朗日乘子法等,其中罚函数法由于其经济和方便而得到广泛使用。过去使用点-点接触单元,求解接触问题,对于象齿轮类接触,模型构造很麻烦,计算结果精度和准确性很难保证。随着计算机和有限元法的发展,新的接触单元法产生精确的几何模型,自动划分网格,自适应求解。新的单元计算精度更高,更有效,功能更强大。其中接触单元能非常有效地求解接触非线性问题,新的通用接触单元(包括点-面和面-面单元)特别适合于计算齿轮接触问题。在微机上能实现齿轮接触仿真分析,大大地促进了齿轮C AE 的形成和发展。 轮齿变形的有限元分析20世纪70年代已开始,但仅仅计算挠曲变形。接触变形和接触应力的有限元分析在20世纪90年代才真正开始。总之,过去的计算是基于试验的计算方法,计算方法是简化的、近似的,不够精确更不够可靠;没有使用有限元法研究轮齿接触变形和应力,并说明与赫兹变形和应力之间的差别,没有分析计算误差,没有考虑齿轮本体变形对轮齿变形的影响,没有计算摩擦力对接触应力的影响。 文中使用AN SYS 大型通用有限元分析软件,在个人计算机上建立齿轮接触仿真分析模型。通过两圆柱赫兹接触变形和应力验证其有效性和精度,分析计算了一对直齿轮的轮齿变形和接触应力,说 明了新的接触单元法的精确性、有效性和可靠性。建立了一个计算轮齿变形和接触应力的标准或基准,给力学研究和机械设计人员一个参考。 2 通用接触单元的赫兹计算 为了检验通用接触单元的有效性和精确性,赫兹计算验证是必要的。两无限长圆柱有限元计算网格模型如图1所示。结构单元是具有附加形状函数的四节点等参单元(一次单元)。图中接触处网格边长为二十分之一接触半宽,该模型节点为7444,单元为7280(其中接触单元为80个点-面单元)。计算参数和结果如表1所示,理论结果按公式(1)-(4)计算[1]。计算结果表明:有限元计算结果和理论计算结果一致,两圆柱变形计算误差仅分别为0.08%和0.045%。注意到公式(2)、(4)是按赫兹接触半无限空间推导的公式,因而是理论近似的(变形误差为 1.7%、0.6%,应力误差为0.6%、0.4%),在接触点不远处一点的变形和应力与有限元计算结果基本一致,有限元计算结果略大于公式(2)和(4)与理论一致[1]。 2007年第26卷9月第9期机械科学与技术 M echanical Science and Technol ogy f or Aer os pace Engineering Sep te mber Vol .262007No .9 收稿日期:2006-04 -10 作者简介:罗齐汉(1962-),男(汉),安徽,副教授,硕士,luoqihan@https://www.doczj.com/doc/346086512.html, 罗齐汉 齿轮弯曲强度有限元精确分析方法研究 罗齐汉 1,2 ,李成刚1,厉海祥2,胡于进 1 (1华中科技大学机械科学与工程学院,武汉 430074; 2 武汉理工大学物流工程学院,武汉 430063) 摘 要:通过计算轮齿弹性共轭接触迹,确定齿轮在啮合过程中各个位置的压力角、齿廓接触长度 以及接触位置等参数。并对ANSYS 进行二次开发,制作了一个精确计算齿轮弯曲强度有限元分析的软件。运用此软件对相同参数的渐开线齿轮与点线啮合齿轮进行弯曲强度的有限元精确计算,得出点线啮合齿轮比渐开线齿轮弯曲强度提高1117%的结论。关 键 词:弯曲强度;有限元分析;点线啮合齿轮;渐开线齿轮中图分类号:TH132 文献标识码:A 文章编号:100328728(2007)0921212204 Research on Accurate AnalysisM ethod for Bendi n g Strength of Gear Usi n g Fi n ite Ele ment Analysis(FEA) Luo Q ihan 1,2 ,L i Chenggang 1,L i Haixiang 2,Hu Yujin 1 (1School ofM echanical Science and Engineering,Huazhong University of Science and Technol ogy,W uhan 430074; 2 College of Logistic Engineering,W uhan University of Technol ogy,W uhan 430063) Abstract:The para meters such as p ressure angle,contact length of t ooth p r ofile and contact regi on during gear meshing are deter m ined by calculating the contact mark of elastic conjugate teeth .Further devel opment of ANSYS p r oduces a p iece of FEA s oft w are f or calculating accurately the bending strength of gears .The bending strength of an involute gear and the point 2line meshing gear is calculated with this s oft w are .The caluclati on results show that the bending strength of the point 2line meshing gear is 1117%higher than the involute gear .Key words:bending strength;finite ele ment analysis;point 2line meshing gear;involute gear 点线啮合齿轮是一种新型的啮合传动。目前已经广泛应用于起重、运输、冶金、矿山、化工等行业的减速器中[1] 。点线啮合齿轮传动项目1999年1月通过湖北省省级鉴定,2000年3月荣获武汉市发明一等奖,2001年12月荣获湖北省发明三等奖。同时,此新型齿轮作为一项创新性的科技产品,已经被国家科技部批准为“国家九五重点推广项目”进行推广。它还被机械行业、齿轮行业最有权威的《中国机械设计大典》、《齿轮传动设计手册》和大学教 科书《机械设计》作为一种新齿轮体系而列入[2] 。 传统方法计算渐开线轮齿的弯曲强度是以刘易斯公式为基础,将轮齿视为悬臂梁,并用霍菲尔30°切线法确定齿根危险截面位置,近似认为载荷F n 全部作用于齿顶,且只由一个轮齿承受。这种方法只 能近似地计算渐开线齿轮计算轮齿的弯曲强度,对于点线啮合齿轮这种方法误差较大,而且在齿轮啮合过程中,作用在齿面上的载荷是随着齿轮的转动而使齿面载荷位置和分布发生变化,进而引起齿根弯曲应力发生变化。对于高速齿轮来说,由此而产生的动载荷是不容忽视的。载荷的波动也使得最大应力载荷点在事先无法确定。因此,对于高速重载齿轮必须计算出整个啮合过程中轮齿齿根弯曲应力分布过程,找出其中的应力最大值,从而满足动强度与可靠性计算要求。我们通过对齿轮接触迹的计算,得到有限元所需要的各个位置的实际载荷分布情况,利用目前应用最为广泛的CAE 软件ANSYS 分别对渐开线齿轮及点线啮合齿轮进行有限元分析比较,准确计算出两种齿轮应力变化情况,并找到最齿轮传动的强度设计计算

齿轮传动强度设计计算

阮超

传递:功率P,转速n,扭矩T

齿轮:齿数Z,齿宽b,模数m,材料强度σ 强度公式: 弯曲 T∝b(Zm)mσ 接触 T∝b(Zm)2σ2(体积关联) 条件变化: 1.齿轮箱外形尺寸不变,n2=3600r/min, m2=4mm,求P2? 弯曲 模数变化4/3,转速变化3600/3000, P2=120*4/3KW 接触 体积不变,转速变化3600/3000,P2=120KW;

弯曲变化机理:齿形变大 接触变化机理:P=T*n/9550

已知:功率P1=100KW,转速n1=3000r/min,模数m1=3mm

阮超

传递:功率P,转速n,扭矩T

齿轮:齿数Z,齿宽b,模数m,材料强度σ 强度公式: 弯曲 T∝b(Zm)mσ 接触 T∝b(Zm)2σ2(体积关联) 条件变化: 2.齿轮箱齿数不变,n2=3600r/min, m2=4mm,求P2? 弯曲 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW 接触 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW

2 2 2 2

弯曲变化机理:力臂和曲率半径增大 接触变化机理:单位齿宽负载和直径增大

已知:功率P1=100KW,转速n1=3000r/min,模数m1=3mm

阮超

传递:功率P,转速n,扭矩T

齿轮:齿数Z,齿宽b,模数m,材料强度σ 强度公式: 弯曲 T∝b(Zm)mσ 接触 T∝b(Zm)2σ2(体积关联) 条件变化: 3.齿轮箱尺寸放大4/3倍,n2=3600r/min, 求P2? 弯曲 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW 接触 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW

2 2 3 3

弯曲变化机理:齿宽b,模数m增大 接触变化机理:齿宽b,模数m增大

已知:功率P1=100KW,转速n1=3000r/min,模数m1=3mmSolidWorks导入ansys齿轮接触分析

基于ANSYS软件的齿轮接触强度分析

齿轮接触有限元分析_杨生华

齿轮弯曲强度有限元精确分析方法研究_罗齐汉