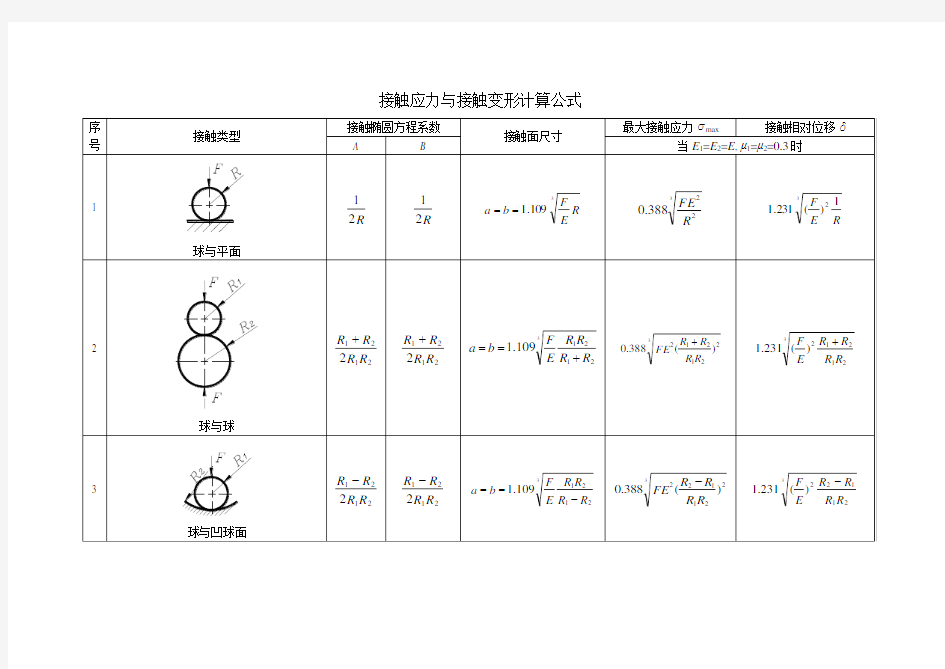

接触应力与接触变形计算公式

stress intensity (应力强度),是由第三强度理论得到的当量应力,其值为第一主应力减去第三主应力。Von Mises是一种屈服准则,屈服准则的值我们通常叫等效应力。Ansys后处理中"Von Mises Stress"我们习惯称Mises等效应力,它遵循材料力学第四强度理论(形状改变比能理论)。 一般脆性材料,如铸铁、石料、混凝土,多用第一强度理论。考察绝对值最大的主应力。 一般材料在外力作用下产生塑性变形,以流动形式破坏时,应该采用第三或第四强度理论。压力容器上用第三强度理论(安全第一),其它多用第四强度理论。 von mises stress的确是一种等效应力,它用应力等值线来表示模型内部的应力分布情况,它可以清晰描述出一种结果在整个模型中的变化,从而使分析人员可以快速的确定模型中的最危险区域。 一.屈服准则的概念 1 .屈服准则 A.受力物体内质点处于单向应力状态时,只要单向应力大到材料的屈服点时,则该质点开始由弹性状态进入塑性状态,即处于屈服。 B.受力物体内质点处于多向应力状态时,必须同时考虑所有的应力分量。在一定的变形条件(变形温度、变形速度等)下,只有当各应力分量之间符合一定关系时,质点才开始进入塑性状态,这种关系称为屈服准则,也称塑性条件。它是描述受力物体中不同应力状态下的质点进入塑性状态并使塑性变形继续进行所必须遵守的力学条件,这种力学条件一般可表示为 f(σij)= C 又称为屈服函数,式中 C 是与材料性质有关而与应力状态无关的常数,可通过试验求得。 屈服准则是求解塑性成形问题必要的补充方程。 屈雷斯加( H.Tresca )屈服准则 当受力物体(质点)中的最大切应力达到某一定值时,该物体就发生屈服。或者说,材料处于塑性状态时,其最大切应力是一不变的定值,该定值只取决于材料在变形条件下的性质,而与应力状态无关。所以又称最大切应力不变条件。 屈雷斯加屈服准则的数学表达式:

荷载计算公式

100mm钢筋混凝土板0.1x25=2.5KN/m2 板底20mm石灰砂浆0.02x17=0.34KN/m2 考虑装修面层0.7KN/m2 总计3.94KN/m2取4.1KN/m2 活载:住宅楼面活载取2.0KN/m2 90mm厚板:

恒载:20mm水泥砂浆面层0.02x20=0.4KN/m2 90mm钢筋混凝土板0.09x25=2.25KN/m2 板底20mm石灰砂浆0.02x17=0.34KN/m2 考虑装修面层0.7KN/m2 总计3.69KN/m2取3.9KN/m2 活载:住宅楼面活载取2.0KN/m2 2屋面荷载 =9.84x0.6=5.91取5.91KN/m q 2 q =9.84x0.7=6.89取6.89KN/m 3 墙高(3.0-0.5)=2.5m取层高3000mm, =2.5x4.1=10.25取10.25KN/m 无窗时:q 1 有窗时: =10.25x0.9=9.23取9.23KN/m q 2

q =10.25x0.7=7.18取7.18KN/m 3 q =10.25x0.6=6.15取6.15KN/m 4 墙高(3.00-0.4)=2.6m取层高3000mm, =2.7x4.1=10.66取10.66KN/m 无窗时:q 1 =10.66x0.9=9.6取9.6KN/m 有窗时:q 2 =10.66x0.7=7.47取7.47KN/m q 3 =10.66x0.6=6.34取6.34KN/m q 4 (3)方式1.1×3.1×15×2.5=128Kg 铝单板重量=面积×厚度×密度2.7 =1.2×1.1×2.5×2.7=9Kg 玻璃的重量比铝单板要大,故载荷计算以较重的玻璃为例; 荷载计算:内部荷载=玻璃重量+工人体重+工具重量 =216Kg+75Kg×2+20Kg=386Kg<体重按平均75Kg一人>

第三章 机械零件的强度计算 第0节 强度计算中的基本定义 一. 载荷 1. 按载荷性质分类: 1) 静载荷:大小方向不随时间变化或变化缓 慢的载荷。 2) 变载荷:大小和(或)方向随时间变化的 载荷。 2. 按使用情况分: 1) 公称载荷(名义载荷): 按原动机或工作机的额定功率计算出的载荷。 2) 计算载荷:设计零件时所用到的载荷。 计算载荷与公称载荷的关系: F ca =kF n M ca =kM n T ca =kT n 3) 载荷系数:设计计算时,将额定载荷放大 的系数。 由原动机、工作机等条件确定。 二. 应力 2.按强度计算使用分 1) 工作应力:由计算载荷按力学公式求得的应力。 2) 计算应力:由强度理论求得的应力。 3) 极限应力:根据强度准则 、材料性质和 应力种类所选择的机械性能极限值σlim 。 4) 许用应力:等效应力允许达到的最大值。[σ]= σlim /[s σ] 稳定变应力 非稳定变应力 对称循环变应力 脉动应力 规律性非稳定变应力 随机性非稳定变应力 静应力 对称循环变应力 脉动应力 σ周期变应力

第1节 材料的疲劳特性 一. 疲劳曲线 1. 疲劳曲线 给定循环特征γ=σlim /σmax ,表示应力循 环次数N 与疲劳极限σγ的关系曲线称为疲 劳曲线(或σ-N )。 2. 疲劳曲线方程 1) 方程中参数说明 a) 低硬度≤350HB ,N 0=107 高硬度>350HB ,N 0=25×107 b) 指数m : c) 不同γ,σ-N 不同;γ越大,σ也越大。… 二、 限应力线图 1) 定义:同一材料,对于不同的循环特征进行试验, 求得疲劳极限,并将其绘在σm -σa 坐标系上,所得的曲线称为极限应力线图。 C N N m m N ==0γγσσr N N k m N N σσσγγ==0 m N N k N 0=整理: 即: 其中: N 0--循环基数 σγ--N 0时的疲劳极限 k N --寿命系数 用线性坐标表示的 疲劳曲线 N D

在荷载效应的标准组合下,钢筋混凝土构件受拉区纵向钢筋的应力或预应力混凝土构件受拉区纵向钢筋的等效应力可按下列公式计算: 1钢筋混凝土构件受拉区纵向钢筋的应力 1)轴心受拉构件 σsk=N k/A s 2)偏心受拉构件 σsk=N k e'/A s(h0-a's) 3)受弯构件 σsk=M k/0.87h0A s 4)偏心受压构件 σsk=N k(e-z)/A s z z=[0.87-0.12(1-r'f)(h0/e)2]h0 e=ηs e0+y s γ'f=(b'f-b)h'f/bh0 ηs=1+1/4000e0/h0(l0/h)2 式中 A s--受拉区纵向钢筋截面面积:对轴心受拉构件,取全部纵向钢筋截面面积;对偏心受拉构件,取受拉较大边的纵向钢筋截面面积;对受弯、偏心受压构件,取受拉区纵向钢筋截面面积; e'--轴向拉力作用点至受压区或受拉较小边纵向钢筋合力点的距离; e--轴向压力作用点至纵向受拉钢筋合力点的距离; z--纵向受拉钢筋合力点至截面受压区合力点的距离,且不大于0.87h0; ηs--使用阶段的轴向压力偏心距增大系数,当l0/h≤14时,取ηs=1.0; y s--截面重心至纵向受拉钢筋合力点的距离; γ'f--受压翼缘截面面积与腹板有效截面面积的比值; b'f、h'f--受压区翼缘的宽度、高度;在公式(8.1.3-7)中,当h'f>0.2h0时,取h'f=0.2h0; N k、M k--按荷载效应的标准组合计算的轴向力值、弯矩值。 2预应力混凝土构件受拉区纵向钢筋的等效应力 1)轴心受拉构件 σsk=N k-N p0/A p+A s 2)受弯构件 σsk=M k±M2-N p0(z-e p)/(A p+A s)z ,e=e p+M k±M2/N p0 式中 A p--受拉区纵向预应力钢筋截面面积:对轴心受拉构件,取全部纵向预应力钢筋截面面积;对受弯构件,取受拉区纵向预应力钢筋截面面积; z--受拉区纵向非预应力钢筋和预应力钢筋合力点至截面受压区合力点的距

疲劳分析,从零开始 1 测量应变、应力谱图 (1)衡量应力集中的区域,布置应变片 可以通过模拟(有限元)或试验(原型上涂上一层油漆,待油漆干后施加载荷,油漆剥落的地方应力集中),确定应力集中的区域,然后按左下图在应力集中区域布置三个应变片: 因为材料是各向同性,所以x,y方向并不一定是水平和竖直方向,但两者一定要垂直,中间一个一定要和x,y方向成45°角。三个应变片也可以重叠在一起(见右上图)。 (2)根据测的应变和材料性能,计算应力 测得的三个应变,分别记为ε x , ε y , ε xy 。两个主应力(假设只有弹性变 形):

其中,E 为材料的杨氏模量,μ为泊松比。根据这两个主应力,可以计算出有些方法可能需要的等效应力(主要目的是将多分量的应力状态转化为一个数值,以方便应用材料的疲劳数据),如米塞斯等效应力: ()() 222122121σσσσσ++-= m 或最大剪应力: ()212 1σσστ-= 实际测量的是应变-时间谱图,应力(或等效应力)-时间谱图可由上述公式计算。 (3)分解谱图 就是对上面测得的应力(应变)-时间谱图进行分解统计,计算出不同应力(包括幅度和平均值)循环下的次数,以便计算累积的损伤。最常用的是雨流法(rainflow counting method )。 2 获取材料数据 如果载荷频率不高,可以做一组简单的疲劳测试(正弦应力,拉压或弯曲均可,有国家标准): 得到一条应力-寿命(即循环次数)曲线,即所谓的S-N 曲线:

如果载荷频率较高或温度变化较大,还要测量不同平均应力和不同温度下的S-N 载荷,以便进行插值计算,因为此时平均应力对寿命有影响。也可以根据不同的经验公式(如Goodman准则,Gerber准则等),以及其他材料性能(如拉伸强度,破坏强度等),由普通的S-N曲线(即平均应力为0)来计算平均应力不为零时对应的疲劳寿命。 如果材料数据极为有限,或者公司很穷很懒不愿做疲劳试验,也可以由材料的强度估算疲劳性能。 如果出现塑性应变,累计损伤一般基于应变-寿命曲线(即E-N曲线),所以需要施加应变载荷。 3 损伤计算 到目前为止,疲劳分析基本上是基于经验公式,还没有完全统一的理论。损伤累积的计算方法有很多种,最常用的是线性累计损伤(即Miner准则),但其结果不保守,计算得到的寿命偏高。 准确度比较高的累计准则是双线性准则,并且计算比“破坏曲线法”要容易,所以,是一个很好的折衷选择。 4软件开发 很适合使用面向对象语言(如C++)来设计疲劳分析软件或专家系统。材料,载荷和损伤累计各一个模块,便于扩充。

" stress intensity (应力强度),是由第三强度理论得到的当量应力,其值为第一主应力减去第三主应力。Von Mises是一种屈服准则,屈服准则的值我们通常叫等效应力。Ansys后处理中"Von Mises Stress"我们习惯称Mises等效应力,它遵循材料力学第四强度理论(形状改变比能理论)。 一般脆性材料,如铸铁、石料、混凝土,多用第一强度理论。考察绝对值最大的主应力。 一般材料在外力作用下产生塑性变形,以流动形式破坏时,应该采用第三或第四强度理论。压力容器上用第三强度理论(安全第一),其它多用第四强度理论。 von mises stress的确是一种等效应力,它用应力等值线来表示模型内部的应力分布情况,它可以清晰描述出一种结果在整个模型中的变化,从而使分析人员可以快速的确定模型中的最危险区域。 一.屈服准则的概念 1 .屈服准则 A.受力物体内质点处于单向应力状态时,只要单向应力大到材料的屈服点时,则该质点开始由弹性状态进入塑性状态,即处于屈服。 B.受力物体内质点处于多向应力状态时,必须同时考虑所有的应力分量。在一定的变形条件(变形温度、变形速度等)下,只有当各应力分量之间符合一定关系时,质点才开始进入塑性状态,这种关系称为屈服准则,也称塑性条件。它是描述受力物体中不同应力状态下的质点进入塑性状态并使塑性变形继续进行所必须遵守的力学条件,这种力学条件一般可表示为 — f(σij)= C 又称为屈服函数,式中 C 是与材料性质有关而与应力状态无关的常数,可通过试验求得。 屈服准则是求解塑性成形问题必要的补充方程。 屈雷斯加()屈服准则 当受力物体(质点)中的最大切应力达到某一定值时,该物体就发生屈服。或者说,材料处于塑性状态时,其最大切应力是一不变的定值,该定值只取决于材料在变形条件下的性质,而与应力状态无关。所以又称最大切应力不变条件。

机械结构分析中的等效载荷与等效结构反求方法 摘 要:本文研究分析了机械结构等效载荷反求法与等效结构反求法两种原始参数反求的方法。等效载荷反求法通过应用有限元刚度方程进行解析求解,反求出未知结构对已知结构的作用载荷,获得结构分析所需的原始参数,该方法计算简单可靠。而等效结构法是对原始结构还原的一种方法,结合有限元与优化技术进行迭代求解,该方法能够反求出更多的信息,适用范围更广。 关键词:反求;有限元;优化;等效我荷;等效结构 机械结构分析是机械设计过程中重要的一环。无论在新产品开发还是原产品的改进中,尤其是在模仿设计时,容易存在技术资料缺失的情况,要保证设计的可靠进行,如何获取结构分析所需的原始参数是一个有待研究的问题。原始参数还原是再设计进行的基础,只有通过参数还原才能提炼出再设计需要的基本参考数据。原始设计参数还原受到诸多随机因素的影响,也许无法找到原始值,但可以使反求参数在满足工程需要的精度内接近于原始参数。 目前参数反求集中在材料参数反求与结构参数反求。其反求方法大都采用有限元软件与优化算法相结合,即用优化方法不断调整参数值,最终使一定参数下有限元的计算结果与试验测量值之差在最小二乘意义下最小。对简单问题一般采用基于梯度的优化算法,对复杂而局部最优点多的问题采用遗传算法。文中结合桥吊扩轨改造的工程实际问题,根据结构分析的特点,得出原始参数反求的两种方法:等效载荷反求法和等效结构反求法。等效载荷反求法是通过反求出未知结构对已知结构的等效载荷,从而获得设计所需的原始载荷数据资料。等效结构反求法则是反求出结构的未知几何尺寸,还原结构,为进一步结构分析作准备。文中叙述了这两种反求方法的思路及其特点。 1 等效载荷反求法 该方法实际上反求的是未知结构作用于已知结构上的等效载荷,即未知结构与已知结构间的相互作用力和力偶。把未知的结构力学参数用等效载荷来代替,而未知结构与已知结构问的相互作用载荷可以应用有限元建立刚度方程进行求解。把已知结构的位移分为3类:位移边界条件的节点位移0u 、内部的节点位移e u 与未知结构连接的界面位移j u ;,它们对应的节点荷载分别是0F 、e F 、j F 。将

4.3.2 单筋矩形截面承载能力计算 矩形截面通常分为单筋矩形截面和双筋矩截面两种形式。只在截面的受拉区配有纵向受力钢筋的矩形截面,称为单筋矩形截面(图4-10)。不但在截面的受拉区,而且在截面的受压区同时配有纵向受力钢筋的矩形截面,称为双筋矩形截面。需要说明的是,为了构造上的原因(例如为了形成钢筋骨架),受压区通常也需要配置纵向钢筋。这种纵向钢筋称为架立钢筋。架立钢筋与受力钢筋的区别是:架立钢筋是根据构造要求设置,通常直径较细、根数较少;而受力钢筋则是根据受力要求按计算设置,通常直径较粗、根数较多。受压区配有架立钢筋的截面,不是双筋截面。 图4-10 单筋矩形截面 根据4.3.1的基本假定,单筋矩形截面的计算简图如图4-11所示。

图4-11 单筋矩形截面计算简图 为了简化计算,受压区混凝土的应力图形可进一步用一个等效的矩形应力图代替。矩形应力图的应力取为α1f c(图4-12),f c为混凝土轴心抗压强度设计值。所谓“等效”,是指这两个图不但压应力合力的大小相等,而且合力的作用位置完全相同。 图4-12 受压区混凝土等效矩形应力图 按等效矩形应力计算的受压区高度x与按平截面假定确定的受压区高度x o之间的关系为: (4-7) 系数α1和β1的取值见表4-2。 系数α1和β1的取值表表4-2

◆基本计算公式 由于截面在破坏前的一瞬间处于静力平衡状态,所以,对于图4-12 的受力状态可建立两个平衡方程:一个是所有各力的水平轴方向上的合力为零,即 (4-8) 式中b——矩形截面宽度; A s——受拉区纵向受力钢筋的截面面积。 另一个是所有各力对截面上任何一点的合力矩为零,当对受拉区纵向受力钢筋的合力作用点取矩时,有: (4-9a) 当对受压区混凝土压应力合力的作用点取矩时,有: (4-9b) 式中M——荷载在该截面上产生的弯矩设计值; h o——截面的有效高度,按下计算h o=h-a s。 h为截面高度,a s为受拉区边缘到受拉钢筋合力作用点的距离。 按构造要求,对于处于室内正常使用环境的梁和板,当混凝土的强度等级不低于C20时,梁内钢筋的混凝土保护层最小厚度(指从构件边缘至钢筋边缘的距离)不得小于25mm,板内钢筋的混凝土保护层不得小于15mm(当混凝土的强度等级小于和等于C20时,梁和板的混凝保护层最小厚度分别为30mm和 20mm)。因此,截面的有效高度在构件设计时一般可按下面方法估算(图4-13)。

ANSYS后处理中应力查看总结 ------------------------------------------------------------------------------------------------------- SX:X-Component of stress;SY: Y-Component of stress;SZ: Z-Component of stress,X,Y,Z轴方向应力 SXY:XY Shear stress;SYZ:YZ Shear stress;,SXZ:XZ Shear stress,X,Y,Z三个方向的剪应力。 S1:1st Principal stress;S2: 2st Principal stress;,S3: 3st Principal stress第一、二、三主应力。区分:首先把一个微元看成是一个正方体,那么假设三个主

应力分别是F1 F2 F3,那么如果三个力中哪个力最大,就是F1,也是最大主应力,也叫第一主应力,第二大的叫第二主应力,最小的叫第三主应力,因此,是根据大小来定的。 SINT:stress intensity(应力强度),是由第三强度理论得到的当量应力,其值为第一主应力减去第三主应力。 SEVQ:Von Mises是一种屈服准则,屈服准则的值我 们通常叫等效应力。Ansys后处理中 'Von Mises Stress'我们习惯称Mises等效应力,它遵循材料力学第四强度理论(形状改变比能理论)。 我们分析后查看应力,目的就是在于确定该结构的承载能力是否足够。那么承载能力是如何定义的呢?比如混凝土、钢材,应该就是用万能压力机进行的单轴破坏试验吧。也就是说,我们在ANSYS计算中得到的应力,总是要和单轴破坏试验得到的结果进行比对的。所以,当有限元模型本身是一维或二维结构时,通过查看某一个方向,如plnsol,s,x等,是有意义的。但三维实体结构中,应力分布要复杂得多,不能仅用单一方向上的应力来代表结构此处的确切应力值——于是就出现了强度理论学说。

一般脆性材料,如铸铁、石料、混凝土,多用第一强度理论。考察绝对值最大的主应力。 一般材料在外力作用下产生塑性变形,以流动形式破坏时,应该采用第三或第四强度理论。压力容器上用第三强度理论(安全第一),其它多用第四强度理论。 von mises stress的确是一种等效应力,它用应力等值线来表示模型内部的应力分布情况,它可以清晰描述出一种结果在整个模型中的变化,从而使分析人员可以快速的确定模型中的最危险区域。 一.屈服准则的概念 1 .屈服准则 A.受力物体内质点处于单向应力状态时,只要单向应力大到材料的屈服点时,则该质点开始由弹性状态进入塑性状态,即处于屈服。 B.受力物体内质点处于多向应力状态时,必须同时考虑所有的应力分量。在一定的变形条件(变形温度、变形速度等)下,只有当各应力分量之间符合一定关系时,质点才开始进入塑性状态,这种关系称为屈服准则,也称塑性条件。它是描述受力物体中不同应力状态下的质点进入塑性状态并使塑性变形继续进行所必须遵守的力学条件,这种力学条件一般可表示为 f(σij)= C 又称为屈服函数,式中 C 是与材料性质有关而与应力状态无关的常数,可通过试验求得。 屈服准则是求解塑性成形问题必要的补充方程。

屈雷斯加()屈服准则 当受力物体(质点)中的最大切应力达到某一定值时,该物体就发生屈服。或者说,材料处于塑性状态时,其最大切应力是一不变的定值,该定值只取决于材料在变形条件下的性质,而与应力状态无关。所以又称最大切应力不变条件。 屈雷斯加屈服准则的数学表达式: 或 |σmax -σmin| =σs = 2K K 为材料屈服时的最大切应力值,也称剪切屈服强度。 若规定主应力大小顺序为σ1≥σ2≥σ3 ,有 |σ1 -σ3|= 2K 如果不知道主应力大小顺序时,则屈雷斯加屈服准则表达式为 左边为主应力之差,故又称主应力差不变条件。式中三个式子只要满足一个,该点即进入塑性状态。 米塞斯()屈服准则 1.米塞斯屈服准则的数学表达式