插床机构设计与分析

输入设计参数

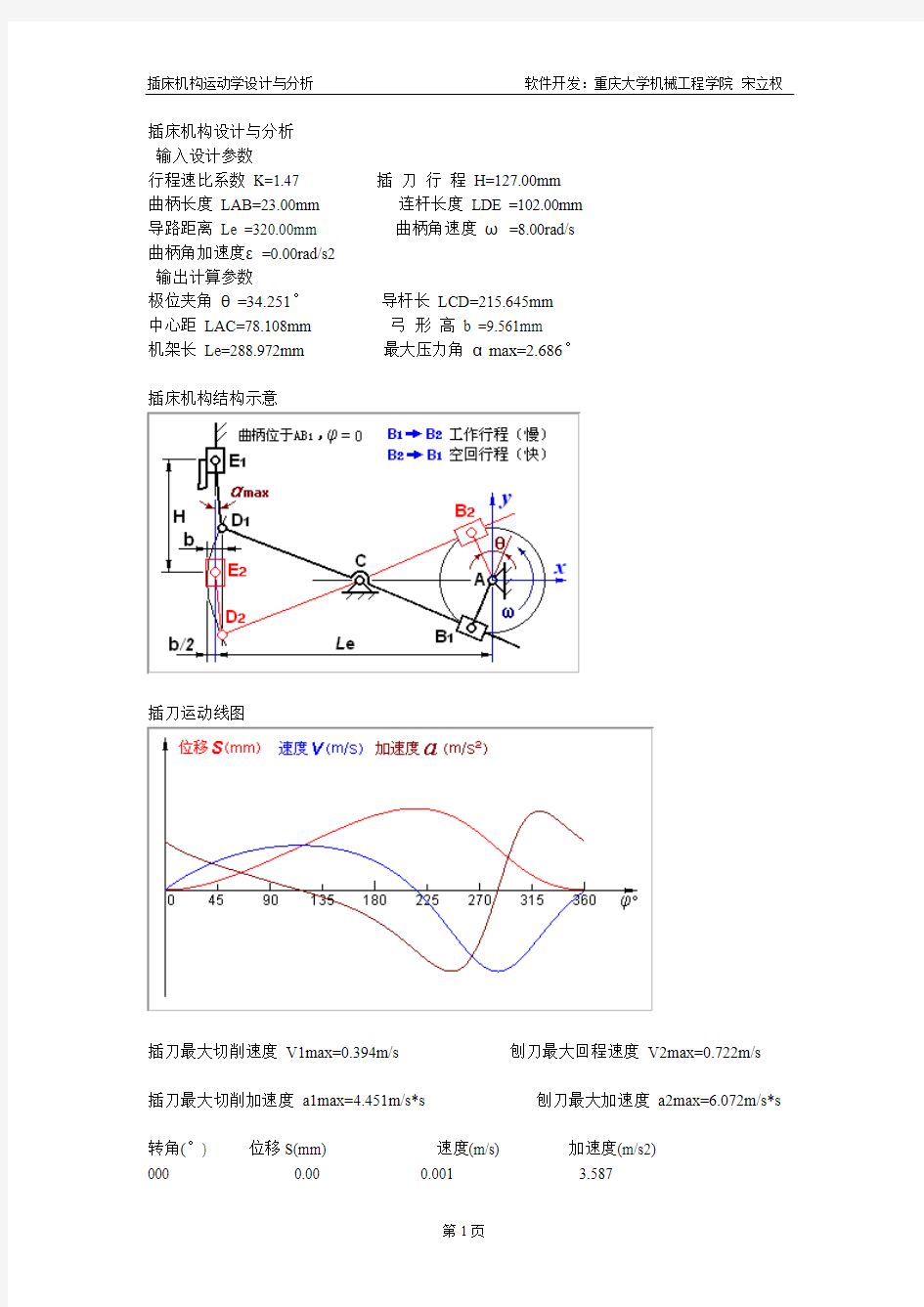

行程速比系数K=1.47 插刀行程H=127.00mm

曲柄长度LAB=23.00mm 连杆长度LDE =102.00mm

导路距离Le =320.00mm 曲柄角速度ω=8.00rad/s

曲柄角加速度ε=0.00rad/s2

输出计算参数

极位夹角θ=34.251°导杆长LCD=215.645mm

中心距LAC=78.108mm 弓形高 b =9.561mm

机架长Le=288.972mm 最大压力角αmax=2.686°

插床机构结构示意

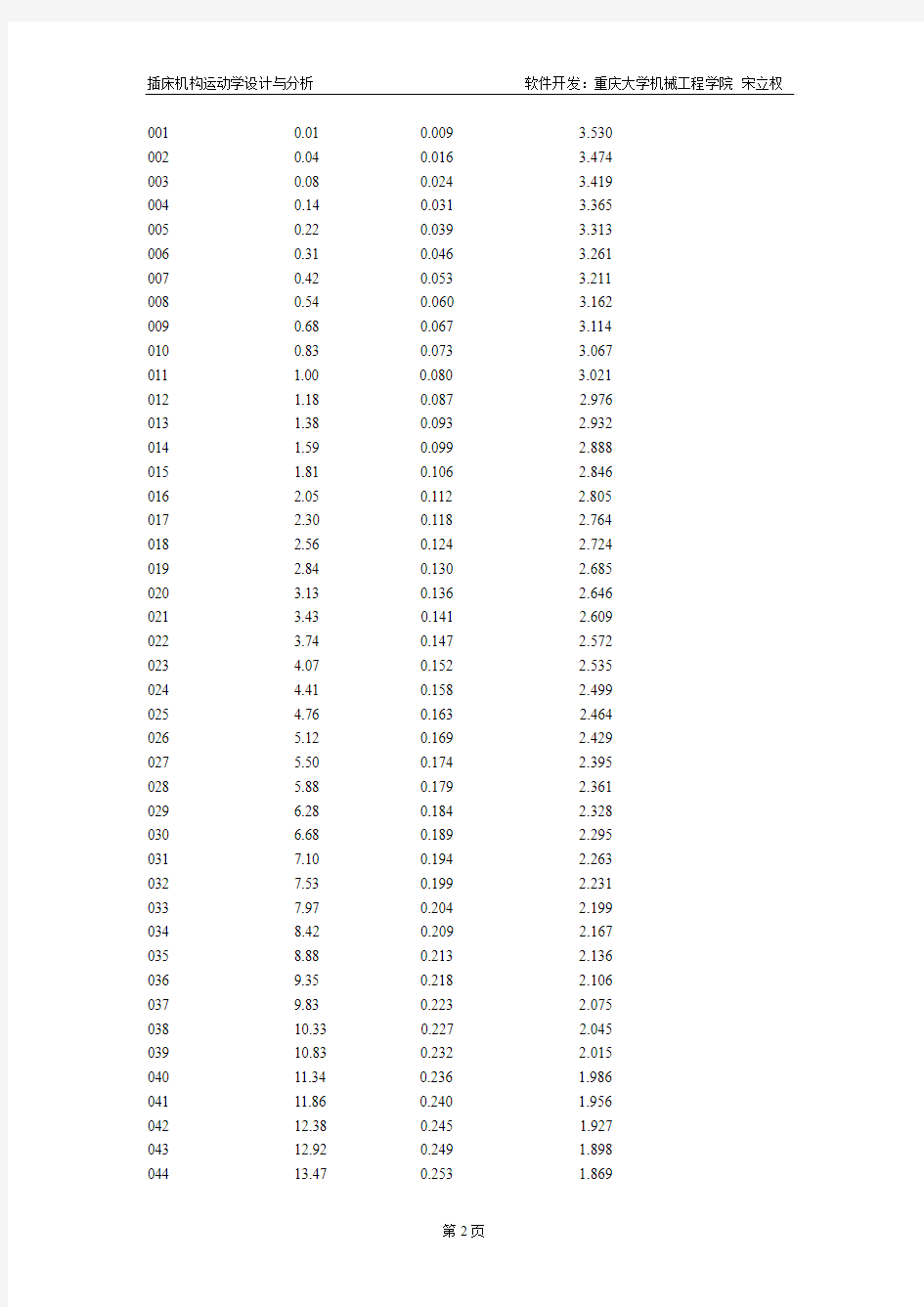

插刀运动线图

插刀最大切削速度V1max=0.394m/s 刨刀最大回程速度V2max=0.722m/s

插刀最大切削加速度a1max=4.451m/s*s 刨刀最大加速度a2max=6.072m/s*s

转角(°) 位移S(mm) 速度(m/s) 加速度(m/s2)

000 0.00 0.001 3.587

002 0.04 0.016 3.474 003 0.08 0.024 3.419 004 0.14 0.031 3.365 005 0.22 0.039 3.313 006 0.31 0.046 3.261 007 0.42 0.053 3.211 008 0.54 0.060 3.162 009 0.68 0.067 3.114 010 0.83 0.073 3.067 011 1.00 0.080 3.021 012 1.18 0.087 2.976 013 1.38 0.093 2.932 014 1.59 0.099 2.888 015 1.81 0.106 2.846 016 2.05 0.112 2.805 017 2.30 0.118 2.764 018 2.56 0.124 2.724 019 2.84 0.130 2.685 020 3.13 0.136 2.646 021 3.43 0.141 2.609 022 3.74 0.147 2.572 023 4.07 0.152 2.535 024 4.41 0.158 2.499 025 4.76 0.163 2.464 026 5.12 0.169 2.429 027 5.50 0.174 2.395 028 5.88 0.179 2.361 029 6.28 0.184 2.328 030 6.68 0.189 2.295 031 7.10 0.194 2.263 032 7.53 0.199 2.231 033 7.97 0.204 2.199 034 8.42 0.209 2.167 035 8.88 0.213 2.136 036 9.35 0.218 2.106 037 9.83 0.223 2.075 038 10.33 0.227 2.045 039 10.83 0.232 2.015 040 11.34 0.236 1.986 041 11.86 0.240 1.956 042 12.38 0.245 1.927 043 12.92 0.249 1.898 044 13.47 0.253 1.869

046 14.59 0.261 1.812 047 15.16 0.265 1.783 048 15.75 0.269 1.755 049 16.34 0.272 1.727 050 16.93 0.276 1.699 051 17.54 0.280 1.671 052 18.15 0.283 1.643 053 18.78 0.287 1.616 054 19.41 0.290 1.588 055 20.04 0.294 1.560 056 20.69 0.297 1.533 057 21.34 0.301 1.506 058 22.00 0.304 1.478 059 22.67 0.307 1.451 060 23.34 0.310 1.424 061 24.02 0.313 1.397 062 24.71 0.316 1.370 063 25.40 0.319 1.343 064 26.10 0.322 1.316 065 26.81 0.325 1.289 066 27.52 0.328 1.262 067 28.24 0.330 1.236 068 28.96 0.333 1.209 069 29.69 0.336 1.182 070 30.43 0.338 1.156 071 31.17 0.341 1.129 072 31.91 0.343 1.102 073 32.66 0.346 1.076 074 33.42 0.348 1.049 075 34.18 0.350 1.023 076 34.95 0.352 0.997 077 35.72 0.355 0.970 078 36.50 0.357 0.944 079 37.28 0.359 0.918 080 38.06 0.361 0.891 081 38.85 0.363 0.865 082 39.64 0.364 0.839 083 40.44 0.366 0.813 084 41.24 0.368 0.787 085 42.04 0.370 0.760 086 42.85 0.371 0.734 087 43.66 0.373 0.708 088 44.48 0.374 0.682

090 46.12 0.377 0.630 091 46.94 0.379 0.604 092 47.77 0.380 0.578 093 48.60 0.381 0.552 094 49.43 0.382 0.526 095 50.27 0.383 0.501 096 51.11 0.384 0.475 097 51.95 0.385 0.449 098 52.79 0.386 0.423 099 53.63 0.387 0.397 100 54.48 0.388 0.371 101 55.33 0.389 0.345 102 56.18 0.390 0.320 103 57.03 0.390 0.294 104 57.88 0.391 0.268 105 58.73 0.391 0.242 106 59.59 0.392 0.216 107 60.44 0.392 0.190 108 60.44 0.392 0.190 109 61.30 0.393 0.164 110 62.16 0.393 0.138 111 63.01 0.393 0.112 112 63.87 0.394 0.086 113 64.73 0.394 0.060 114 65.59 0.394 0.034 115 66.45 0.394 0.008 116 67.31 0.394 -0.018 117 68.17 0.394 -0.044 118 69.03 0.394 -0.071 119 69.89 0.394 -0.097 120 70.75 0.393 -0.124 121 71.60 0.393 -0.150 122 72.46 0.393 -0.177 123 73.32 0.392 -0.204 124 74.17 0.392 -0.230 125 75.03 0.391 -0.257 126 75.88 0.391 -0.285 127 76.73 0.390 -0.312 128 77.58 0.389 -0.339 129 78.43 0.389 -0.367 130 79.28 0.388 -0.394 131 80.12 0.387 -0.422 132 80.96 0.386 -0.450

134 82.64 0.384 -0.507 135 83.48 0.383 -0.536 136 84.31 0.381 -0.564 137 85.14 0.380 -0.594 138 85.97 0.379 -0.623 139 86.80 0.377 -0.652 140 87.62 0.376 -0.682 141 88.44 0.374 -0.712 142 89.25 0.373 -0.743 143 90.06 0.371 -0.774 144 90.87 0.370 -0.805 145 91.68 0.368 -0.836 146 92.48 0.366 -0.868 147 93.27 0.364 -0.900 148 94.06 0.362 -0.932 149 94.85 0.360 -0.965 150 95.63 0.358 -0.998 151 96.41 0.356 -1.031 152 97.19 0.353 -1.065 153 97.95 0.351 -1.100 154 98.72 0.348 -1.135 155 99.47 0.346 -1.170 156 100.23 0.343 -1.206 157 100.97 0.341 -1.242 158 101.71 0.338 -1.279 159 102.45 0.335 -1.316 160 103.17 0.332 -1.354 161 103.90 0.329 -1.393 162 104.61 0.326 -1.432 163 105.32 0.323 -1.471 164 106.02 0.320 -1.511 165 106.71 0.316 -1.552 166 107.40 0.313 -1.593 167 108.08 0.309 -1.636 168 108.75 0.306 -1.678 169 109.41 0.302 -1.722 170 110.07 0.298 -1.766 171 110.71 0.294 -1.810 172 111.35 0.290 -1.856 173 111.98 0.286 -1.902 174 112.60 0.282 -1.949 175 113.21 0.278 -1.997 176 113.81 0.273 -2.045

178 114.98 0.264 -2.144 179 115.56 0.259 -2.195 180 116.12 0.255 -2.247 181 116.67 0.250 -2.299 182 117.21 0.245 -2.352 183 117.73 0.239 -2.406 184 118.25 0.234 -2.461 185 118.76 0.229 -2.517 186 119.25 0.223 -2.573 187 119.73 0.217 -2.631 188 120.20 0.212 -2.689 189 120.65 0.206 -2.748 190 121.09 0.200 -2.808 191 121.52 0.193 -2.868 192 121.94 0.187 -2.930 193 122.34 0.181 -2.992 194 122.73 0.174 -3.055 195 123.10 0.167 -3.119 196 123.46 0.160 -3.184 197 123.80 0.153 -3.249 198 124.13 0.146 -3.316 199 124.44 0.139 -3.383 200 124.73 0.132 -3.450 201 125.01 0.124 -3.519 202 125.27 0.116 -3.588 203 125.52 0.108 -3.657 204 125.74 0.100 -3.727 205 125.95 0.092 -3.798 206 126.15 0.084 -3.869 207 126.32 0.075 -3.941 208 126.47 0.066 -4.013 209 126.61 0.058 -4.086 210 126.72 0.049 -4.158 211 126.82 0.039 -4.231 212 126.90 0.030 -4.305 213 126.95 0.021 -4.378 214 126.99 0.011 -4.451 215 127.00 0.001 -4.524 216 126.99 -0.009 -4.597 217 126.96 -0.019 -4.670 218 126.91 -0.029 -4.743 219 126.83 -0.040 -4.815 220 126.74 -0.050 -4.886

222 126.47 -0.072 -5.028 223 126.30 -0.083 -5.097 224 126.11 -0.094 -5.165 225 125.89 -0.105 -5.232 226 125.65 -0.117 -5.298 227 125.38 -0.128 -5.362 228 125.09 -0.140 -5.425 229 124.77 -0.152 -5.486 230 124.43 -0.164 -5.546 231 124.05 -0.176 -5.603 232 123.66 -0.189 -5.657 233 123.23 -0.201 -5.710 234 122.78 -0.213 -5.760 235 122.30 -0.226 -5.806 236 121.79 -0.239 -5.850 237 121.26 -0.252 -5.891 238 120.70 -0.265 -5.928 239 120.10 -0.277 -5.961 240 119.48 -0.291 -5.991 241 118.84 -0.304 -6.016 242 118.16 -0.317 -6.037 243 117.45 -0.330 -6.054 244 116.72 -0.343 -6.065 245 115.96 -0.356 -6.071 246 115.16 -0.370 -6.072 247 114.34 -0.383 -6.068 248 113.49 -0.396 -6.057 249 112.62 -0.409 -6.040 250 111.71 -0.422 -6.017 251 110.77 -0.436 -5.988 252 109.81 -0.449 -5.951 253 108.81 -0.462 -5.907 254 107.79 -0.474 -5.856 255 106.74 -0.487 -5.797 256 105.67 -0.500 -5.730 257 104.56 -0.512 -5.656 258 103.43 -0.524 -5.573 259 102.28 -0.536 -5.481 260 101.09 -0.548 -5.381 261 99.88 -0.560 -5.273 262 98.65 -0.571 -5.155 263 97.39 -0.582 -5.029 264 96.11 -0.593 -4.893

266 93.48 -0.614 -4.595 267 92.13 -0.624 -4.432 268 90.75 -0.633 -4.260 269 89.36 -0.642 -4.079 270 87.95 -0.651 -3.889 271 86.52 -0.659 -3.691 272 85.08 -0.667 -3.484 273 83.61 -0.674 -3.269 274 82.13 -0.681 -3.046 275 80.64 -0.688 -2.815 276 79.13 -0.694 -2.577 277 77.61 -0.699 -2.333 278 76.08 -0.704 -2.082 279 74.54 -0.708 -1.825 280 72.99 -0.712 -1.563 281 71.44 -0.715 -1.297 282 69.87 -0.717 -1.027 283 68.31 -0.719 -0.753 284 66.74 -0.721 -0.477 285 65.16 -0.721 -0.198 286 63.59 -0.722 0.081 287 62.01 -0.721 0.361 288 60.44 -0.720 0.640 289 58.87 -0.718 0.918 290 57.31 -0.716 1.195 291 55.75 -0.713 1.468 292 54.20 -0.710 1.738 293 52.65 -0.706 2.004 294 51.12 -0.701 2.265 295 49.60 -0.696 2.520 296 48.08 -0.690 2.769 297 46.59 -0.684 3.010 298 45.10 -0.677 3.244 299 43.63 -0.669 3.470 300 42.18 -0.662 3.687 301 40.75 -0.653 3.895 302 39.33 -0.645 4.094 303 37.93 -0.635 4.282 304 36.56 -0.626 4.460 305 35.20 -0.616 4.627 306 33.87 -0.606 4.784 307 32.56 -0.595 4.930 308 31.27 -0.584 5.065

310 28.77 -0.562 5.303 311 27.56 -0.550 5.405 312 26.37 -0.538 5.496 313 25.21 -0.526 5.577 314 24.08 -0.514 5.648 315 22.97 -0.501 5.708 316 21.89 -0.489 5.759 317 20.84 -0.476 5.800 318 19.81 -0.464 5.832 319 18.82 -0.451 5.855 320 17.85 -0.438 5.870 321 16.91 -0.425 5.876 322 15.99 -0.412 5.875 323 15.11 -0.400 5.866 324 14.25 -0.387 5.851 325 13.42 -0.374 5.829 326 12.62 -0.361 5.802 327 11.84 -0.349 5.769 328 11.10 -0.336 5.730 329 10.38 -0.324 5.687 330 9.68 -0.311 5.640 331 9.02 -0.299 5.589 332 8.38 -0.287 5.534 333 7.77 -0.275 5.476 334 7.18 -0.263 5.416 335 6.62 -0.251 5.353 336 6.08 -0.240 5.287 337 5.57 -0.228 5.220 338 5.09 -0.217 5.152 339 4.62 -0.206 5.082 340 4.19 -0.195 5.011 341 3.77 -0.184 4.939 342 3.39 -0.173 4.867 343 3.02 -0.163 4.795 344 2.68 -0.152 4.722 345 2.35 -0.142 4.650 346 2.06 -0.132 4.577 347 1.78 -0.122 4.505 348 1.52 -0.112 4.434 349 1.29 -0.103 4.363 350 1.07 -0.093 4.293 351 0.88 -0.084 4.224 352 0.71 -0.075 4.155

354 0.42 -0.057 4.021 355 0.30 -0.048 3.956 356 0.21 -0.040 3.891 357 0.13 -0.031 3.828 358 0.07 -0.023 3.766 359 0.03 -0.015 3.705 360 0.00 -0.007 3.646

机械设计课程设计 计算说明书 设计题目:插床的设计与分析 12机械专业10 班 设计者:孙占成 指导教师:田静宜老师 2015 年6 月26 日

华北理工大学轻工学院 目录 机械原理插床机构设计部分 一、插床机构设计要求- - - - - - - - - - - - - - - - - 2 1.插床机构简介- - - - - - - - - - - - - - - - - - 2 2.设计内容- - - - - - - - - - - - - - - - - - - - 2 二、插床机构的设计- - - - - - - - - - - - - - - - - - 3 连杆机构的设计及运动分析- - - - - - - - - - - - - 3 三、飞轮设计- - - - - - - - - - - - - - - - - - - - - 5 四、凸轮机构设计- - - - - - - - - - - - - - - - - - - 5 机械设计二级减速器设计部分 一、目的及要求- - - - - - - - - - - - - - - - - - - 7 二、减速器结构分析- - - - - - - - - - - - - - - - - - 8 三、传动装置的总体设计- - - - - - - - - - - - - - - - 9 (一)选择电动机- - - - - - - - - - - - - - - - - 9 (二)传动比分配- - - - - - - - - - - - - - - - - 10 (三)运动和动力参数分析计算- - - - - - - - - - - 10 1.计算各轴转速- - - - - - - - - - - - - - - - 10 2.计算各轴输入功率- - - - - - - - - - - - - - 10 3.计算各轴输入转矩- - - - - - - - - - - - - - 11 四、传动件的设计计算- - - - - - - - - - - - - - - - 11 (一)带传动的设计- - - - - - - - - - - - - - - - 11 (二)高速轴齿轮的设计与校核- - - - - - - - - - - 13 (三)低速轴齿轮的设计与校核- - - - - - - - - - - 17 (四)联轴器的选择- - - - - - - - - - - - - - - - 21 (五)轴的设计与校核- - - - - - - - - - - - - - - 21 1.齿轮轴的设计- - - - - - - - - - - - - - - 21 2.中间轴的设计- - - - - - - - - - - - - - - 22 3.低速轴的设计与校核- - - - - - - - - - - - 22 (六)键的校核- - - - - - - - - - - - - - - - - - 25

长江学院 机械原理课程设计说明书设计题目:插床机构设计 学院:机械与电子工程学院 专业: 班级: 设计者: 学号: 指导老师: 2016年7月1日

目录 题目及设计要求 (3) 1机构简介 (3) 2设计数据 (4) 二、插床机构的设计内容与步骤 (6) 1、导杆机构的设计与运动分析 (6) ⑴、设计导杆机构。 (6) ⑵、作机构运动简图。 (6) ⑶、作滑块的运动线图。 (6) ⑷、用相对运动图解法作速度、加速度多边形。 (7) 2、导杆机构的动态静力分析 (8) ⑴、绘制机构的力分析图(图1-4)。 (8) ⑵、选取力矩比例尺μM(N.mm/mm),绘制等效阻力矩Mr的曲线图 (9) ⑶、作动能增量△E―φ线。 (10) 3、用解析法较好机构运动分析的动态静力分析结果 (11) ⑴、图解微分法 (11) ⑵、图解积分法 (14) 4、飞轮设计 (14) 5、凸轮机构设计 (16) 6、齿轮机构设计 (19) 三、感想与体会 (21) 四、参考文献 (22)

题目及设计要求 1机构简介 插床是一种用于工件内表面切削加工的机床,也是常用的机械加工设备,用于齿轮、花键和槽形零件等的加工。图1为某插床机构运动方案示意图。该插床主要由带转动、齿轮传动、连杆机构和凸轮机构等组成。电动机经过带传动、齿轮传动减速后带动曲柄1回转,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿道路y-y作往复运动,以实现刀具切削运动。为了缩短空程时间,提高生产率,要求刀具具有急回运动。刀具与工作台之间的进给运动,是由固结于轴O2上的凸轮驱动摆动从动件O4D和其他有关机构(图中未画出)来实现的。为了减小机器的速度波动,在曲柄轴O2上安装一调速飞轮。为了缩短空回行程时间,提高生产效率,要求刀具具有急回运动,图2为阻力线图。

第四章 平面机构的力分析 §4-1机构力分析的目的和方法 1、作用在机械上的力 驱动力:∠VS 锐角(驱动力→原动力) 作功 生产阻力(有效阻力) (+、-) 阻力 : ∠VS 钝角 有害阻力 常见的作用力:原动力、摩擦力、运动副反力、重力、“惯性力” 2、机构力分析的目的和方法 影响及其运动的动力性能→运转性能、调速、平衡、振动、功率分析 力(力矩) 后续机械设计重要参数→尺寸、机构、强度 确定运动副反力→ 强度、摩擦磨损、效率 任务(目的) 确定机构的平衡力(或平衡力矩)→原动机功率?克服生产阻力? §4-2构件惯性力的确定 假设已知构件质量、转动惯量(实际设计中可采用类比法,初估计,再逐步修正)及运动参数。 1、 做平面复合运动构件 两者可合二为一:力偶等效原理 2、做平面移动构件 0=ε 3、绕定轴转动构件 §4-3质量代换法 1、静代换问题求解 解决方法 图解法 (均不考虑构件的弹性变形,属于一般刚体运动学、动力学问题) 解析法 惯性力 s I a m P -= 惯性力矩 εs J M -= 绕质心轴转动 0=s a 绕非质心轴转动 只需考虑惯性力 刚体 几个集中质量 使问题简化 (有质量、转动惯量) (一般是2个) 用于平衡调速 代换代换前后总质量不变 代换前后质心不变 代换前后转动惯量不变 静代换 动代换

任取B 、C 为代换点: 解得:代换质量 2、 动代换问题的求解 解得 结论: 1) 静代换简单容易,其代换点B 、C 可随意选取。 2) 动代换只能随意选定一点,另外一点由代换条件确定。 3) 使用静代换,其惯性力偶矩将产生误差: ()[] [][]ε εε εmb c k mbc I c b bc c b cb m I c m b m I M C C C B C I --=--=????? ????? ??+++--=?+?--=?2222 4) m m m C B =+ c m b m c B ?=? c b c m m B += c b b m m c += m m m k B =+ k m b m k B ?=? c k B I k m b m =+22 (原构件转动惯量) k b k m m B += k b b m m k += B C m I k =

目录 1、课程设计任务书 (2) (1)工作原理及工艺动作过程 (2) (2)原始数据及设计要求 (3) 2、设计(计算)说明书 (4) (1)画机构的运动简图 (4) (2)对位置9点进行速度分析和加速度分析 (5) (3)对位置6点进行速度分析和加速度分析 (8) (4)对位置6 点进行动态静力分析 (11) (5)齿轮机构设计 (12)

一、课程设计任务书 1. 工作原理及工艺动作过程 牛头刨床是一种用于平面切削加工的机床。刨床工作时,如图(1-1)所示,由导杆机构2-3-4-5-6带动刨头6和刨刀7作往复运动。刨头右行时,刨刀进行切削,称工作行程,此时要求速度较低并且均匀;刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生产率。为此刨床采用有急回作用的导杆机构。刨头在工作行程中,受到很大的切削阻力,而空回行程中则没有切削阻力。切削阻力如图(b)所示。 Y 图(1-1)

(b) 2.原始数据及设计要求 已知曲柄每分钟转数n2,各构件尺寸及重心位置,且刨头导路x-x位于导杆端点B所作圆弧高的平分线上。要求作机构的运动简图,并作机构两个位置的速度、加速度多边形以及刨头的运动线图。以上内容与后面动态静力分析一起画在1号图纸上。 二、设计说明书 1.画机构的运动简图 1、以O4为原点定出坐标系,根据尺寸分别定出O2点,B点,

C点。确定机构运动时的左右极限位置。曲柄位置图的作法为:取1和8’为工作行程起点和终点所对应的曲柄位置,1’和7’为切削起点和终点所对应的曲柄位置,其余2、3…12等,是由位置1起,顺ω2方向将曲柄圆作12等分的位置(如下图)。 图1-2 取第I方案的第4位置和第9位置(如下图1-3)。 图1-3

插床机构综合与传动系统设计目录

题目及设计要求 一、设计题目 插床是常用的机械加工设备,用于齿轮、花键和槽形零件等的加工。图6-15为某插床机构运动方案示意图。该插床主要由带转动、齿轮传动、连杆机构和凸轮机构等组成。电动机经过带传动、齿轮传动减速后带动曲柄1回转,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿道路y-y作往复运动,以实现刀具切削运动。为了缩短空程时间,提高生产率,要求刀具具有急回运动。刀具与工作台之间的进给运动,是由固结于轴 Q 图3-30 插床机构运动方案示意图

上的凸轮驱动摆动从动件 和其他有关机构(图中未画出)来实现的。画出)来实现的。 针对图3-30所示的插床机构运动方案,进行执行机构的综合与分析,并进行传动系统结构设计。 二、设计数据与要求 依据插床工况条件的限制,预先确定了有关几何尺寸和力学参数,如表6-4所示。要求所设计的插床结构紧凑,机械效率高。 表6-4 插床机构设计数据

三、设计任务 1. 针对图1所示的插床的执行机构(插削机构和送料机构)方案,依据设计要求和已知参数,确定各构件的运动尺寸,绘制机构运动简图; 2. 假设曲柄1等速转动,画出滑块C 的位移和速度的变化规律曲线; 3. 在插床工作过程中,插刀所受的阻力变化曲线如图6-16所示,在不考虑各处摩擦、其他构件重力和惯性力的条件下,分析曲柄所需的驱动力矩; 4. 确定电动机的功率与转速; 5. 取曲柄轴为等效构件,确定应加于曲柄轴上的飞轮转动惯量; 6. 编写课程设计说明书; 7. 感想与建议。 图3-31 插刀所受阻力曲 线

机械原理课程设计 计算说明书 课题名称:插床机构的设计 姓名:超 院别:工学院 学号: 2012010803 专业:机械设计制造及其自动化 班级:机设1201班 指导教师:原芳 2014年6 月7日

工学院课程设计评审表

设计目录 1 机械原理课程设计任务书 (4) 1.1课程设计的目的和任务 (4) 1.2机构简介与设计数据 (4) 1.3设计容 (6) 1.4设计步骤和要求 (6) 2 机构简介与设计数据设计 (7) 1.1 插床简介 (7) 1.2 设计数据.................................................................. (8) 3 插床机构的设计及尺寸计算 (9) 3、1曲柄导杆机构的设计及尺寸计算 (9) 3、2用图解法进行机构的运动分析 (14) 3、3用图解法进行机构的动态静力分析 (18) 4 凸轮机构设计 (21) .心得与体会 (22) .参考文献 (23)

机械原理课程设计任务书 学生 超 班级 1201 学号 2012010803 位置 10 设计题目一:插床机构设计及分析 一、课程设计的目的和任务 1.课程设计的目的 机械原理课程设计是机械原理教学的一个重要组成部分。机械原理课程设计的目的在于进一步巩固和加深学生所学的机械原理理论知识,培养学生独立解决实际问题的能力,使学生对机械的运动学和动力学的分析和设计有一较完整的概念,并进一步提高电算、绘图和使用技术资料的能力,更为重要的是培养开发和创新机械的能力。 2.、课程设计的任务 用图解法对插床的连杆机构进行运动分析和动力分析,设计凸轮机构。要求画出A 1图纸一,写出计算说明书一份。 二、 机构简介与设计数据 1.插床主要由齿轮机构、导杆机构和凸轮机构等组成,如图1所示。电动机经过减速装置(图中只画出齿轮1z 、2z )使曲柄1转动,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿导路作往复直线运动,以实现刀具切削运动。为了缩短空行程时间,提高生产效率,要求刀具具有急回运动。刀具与工作台之间的进给运动,是由固结于轴2O 上的凸轮驱动摆动从动件O 4D 和其他有关机构(图中未画出)来完成的。为了缩短空回形成时间,提高生产效率,要求刀具有急回运动。 在工作行程中,刀具上作用有相当大的切削阻力,在切削行程的前后各有一段0.05H (H 为刀具行程)行程,如图2所示。而在空回行程中则没有切削阻力,因此在一个工作循环中,刀具受力变化很大,从而影响了主轴的匀速运转,为减小主轴的速度波动,需采用飞轮调速,以减小电动机容量和提高切削质量。 插床机构简图如图1所示,题目数据列于表1。 图1 插床机构简图

目录 第一部分课程设计任务书 1.工作原理及工艺动作过程 (3) 2.原始数据及设计要求 (3) 第二部分设计(计算)说明书 1.机构的运动简图 (5) 2.速度分析和加速度分析 (6) 3.动态静力分析 (9) 4.齿轮机构设计 (10)

第一部分课程设计任务书

<1>工作原理及工艺动作过程 螺丝锉床是锉削螺丝用的一种机床。电动机经皮带、齿轮Z1-Z2传动以及六连杆机构1-2-3-4-5-6是动螺丝搓板6做往复运动。这样便可将装置在动搓板和固定于机架上的定螺丝搓板之间的螺丝毛培,依靠两螺丝搓板的相对压挫而挫出螺纹。 <2>原始数据及设计要求 已知曲柄2转数n2,各构件尺寸及重心S的位置。 要求作机构运动简图,机构两位置的速度、加速度多边形、静力分析和齿轮设计。图解分析画在1号图纸上。

第二部分设计(计算)说明书

<1>机构的运动简图 以O3为原点定出坐标系,根据尺寸分别定出O2点,B 点,C 点。确定机构运动时的左右极限位置。曲柄位置图的作法为:取1’和8’为动搓板6在两极限位置时对应的两个曲柄位置,1’和7’为动搓板受力起点和终点所对应的曲柄位置,2’是动搓板受力最大是对应的曲柄位置,动搓板这三个位置可以从挫压切向工作阻力曲线中求得;4’和10’是曲柄2与倒杆4重合的位置;其余2、3…12是由位置1起,顺ω2方向将曲柄圆作12等分的位置(如下图)。 O 2 1 2 34 5 6 789 10 12 1'2' 7'8' A 机构运动简图如下:

B C A 1 2 45 6 3 S O O S n 2 3 2 6 5 <2>速度加速度分析 1.对位置9点进行速度分析和加速度分析 (a ) 速度分析 V 3A =V 2A =2ω×2 AO l =0.68 m/s 对A 点: V 4A = V 3A + V 3A4A 方向: ⊥AO 3 ⊥AO 2 ∥BO 3 大小: ? √ ? 取P 1作为速度图的极点,μ2=0.01(m/s )/mm ,作速度分 析图如图a 所示,则: V 4A =μ2×41 p l =0.34 m/s(⊥AO 3向下) 4ω =V 4A /3 AO l =0.92 rad/s V 4B =4ω?3 BO l =0.73 m/s(⊥BO 3) V 3A4B =0.59 m/s 对C 点:V 5C = V 4B + V 5C4B 方向: ∥SC ⊥BO 3 ⊥BC

插床机构设计

目录 一、工作原理 3 二、设计要求 3 三、设计数据 3 四、设计内容及工作量 4 五. 设计计算过程5 (一). 方案比较与选择5 (二). 导杆机构分析与设计 6 1.机构的尺寸综合8 2. 导杆机构的运动分析9 3. 凸轮机构设计14 六. 参考文献16一、工作原理:

(1)插床机械系统的执行机构主要是由导杆机构和凸轮机构组成。下图为其参考示意图,电动机经过减速传动装置(皮带和齿轮传动)带动曲柄转动,再通过导杆机构使装有刀具的滑块沿导路y—y作往复运动,以实现刀具的切削运动。刀具向下运动时切削,在切削行程H中,前后各有一段0.05H的空刀距离,工作阻力F为常数;刀具向上运动时为空回行程,无阻力。为了缩短回程时间,提高生产率,要求刀具具有急回运动。刀具与工作台之间的进给运动,是由固结于轴上的凸轮驱动摆动从动件和其它有关机构来完成的。 (2) 二、设计要求: 电动机轴与曲柄轴平行,使用寿命10年,每日一班制工作,载荷有轻微冲击。允许曲柄转速偏差为±5%。要求导杆机构的最小传动角不得小于60o;凸轮机构的最大压力角应在许用值[α]之内,摆动从动件的升、回程运动规律均为等速运动。执行构件的传动效率按0.95计算,系统有过载保护。按小批量生产规模设计。 导杆机构运动分析 转速n2插刀行程 H(mm) 行程速比系数K 42 100 1.65 导杆机构运动分析 从动件最大摆角? max 从动件 杆长 许用压 力角 推程运 动角δ o 远休 止角 回程 运动角 δ’o 14°124 38°58°10°58° 导杆机构运动动态静力分析 工作阻力Fmax(N) 导杆质量 m4(kg) 滑块6质量 m6(kg) 导杆4质心转动 惯量Js4(kgm2) 3200 22 70 1.1 四、设计内容及工作量: 1、根据插床机械的工作原理,拟定2~3个其他形式的执行机构(连杆机构),并对这些机构进行分析对比。 2、根据选定的电机和执行机构的运动参数拟订机械传动方案。 3、画出机械运动方案示意图。 4、根据给定的数据确定机构的运动尺寸,用Autocad软件按1:1绘制所设计的机构运动简图。要求用图解法设计,并将设计结果和步骤写在设计说明书中。

插床机构设计与分析 输入设计参数 行程速比系数K=1.47 插刀行程H=127.00mm 曲柄长度LAB=23.00mm 连杆长度LDE =102.00mm 导路距离Le =320.00mm 曲柄角速度ω=8.00rad/s 曲柄角加速度ε=0.00rad/s2 输出计算参数 极位夹角θ=34.251°导杆长LCD=215.645mm 中心距LAC=78.108mm 弓形高 b =9.561mm 机架长Le=288.972mm 最大压力角αmax=2.686° 插床机构结构示意 插刀运动线图 插刀最大切削速度V1max=0.394m/s 刨刀最大回程速度V2max=0.722m/s 插刀最大切削加速度a1max=4.451m/s*s 刨刀最大加速度a2max=6.072m/s*s 转角(°) 位移S(mm) 速度(m/s) 加速度(m/s2) 000 0.00 0.001 3.587

002 0.04 0.016 3.474 003 0.08 0.024 3.419 004 0.14 0.031 3.365 005 0.22 0.039 3.313 006 0.31 0.046 3.261 007 0.42 0.053 3.211 008 0.54 0.060 3.162 009 0.68 0.067 3.114 010 0.83 0.073 3.067 011 1.00 0.080 3.021 012 1.18 0.087 2.976 013 1.38 0.093 2.932 014 1.59 0.099 2.888 015 1.81 0.106 2.846 016 2.05 0.112 2.805 017 2.30 0.118 2.764 018 2.56 0.124 2.724 019 2.84 0.130 2.685 020 3.13 0.136 2.646 021 3.43 0.141 2.609 022 3.74 0.147 2.572 023 4.07 0.152 2.535 024 4.41 0.158 2.499 025 4.76 0.163 2.464 026 5.12 0.169 2.429 027 5.50 0.174 2.395 028 5.88 0.179 2.361 029 6.28 0.184 2.328 030 6.68 0.189 2.295 031 7.10 0.194 2.263 032 7.53 0.199 2.231 033 7.97 0.204 2.199 034 8.42 0.209 2.167 035 8.88 0.213 2.136 036 9.35 0.218 2.106 037 9.83 0.223 2.075 038 10.33 0.227 2.045 039 10.83 0.232 2.015 040 11.34 0.236 1.986 041 11.86 0.240 1.956 042 12.38 0.245 1.927 043 12.92 0.249 1.898 044 13.47 0.253 1.869

第四章平面机构的力分析解答 典型例题解析 例4-1 图4-1所示以锁紧机构,已知各部分尺寸和接触面的摩擦系数f ,转动副的摩擦圆图上虚线圆,在P 力作用下工作面上产生夹紧力Q,试画此时各运动副中的总反力作用线位置和方向(不考虑各构件的质量和转动惯量) 。 图4-1 解 [解答] (1) BC 杆是二力杆,由外载荷P 和Q 判断受压,总反力23R F 和43R F 的位置和方向见图。 (2) 楔块4所受高副移动副转动副的三个总反力相平衡,其位置方向及矢量见图。 (3) 杆2也是三力杆,所受的外力P 与A,B 转动副反力相平衡,三个力的位置见图。 例4-2 图示摇块机构,已知,90 ABC 曲柄长度,86,200,1002mm l mm l mm l BS AC AB 连 杆的质量,22kg m 连杆对其质心轴的转动惯量22.0074.0m kg J S ,曲柄等角速转动s rad /401 , 求连杆的总惯性力及其作用线。

[解答] (1) 速度分析 ,/41s m l v AB B 其方向垂直于AB 且为顺时针方向 32322C C C B C B C 大小: s m /4 0 0 ? 方向: AB BC 取mm s m v /2 .0 作速度图如(b ),得 02232 B C B C l v (2)加速度分析 ,/160221s m l a AB B 其方向由B 指向A 。 32323t C2B n C2B 2 C C r C C k C B C 大小: 160 0 ? 0 0 ? 方向:A B B C 2BC BC BC 取mm s m a 2 /8 作加速度图如图(C) 22 2/80s m s p a a s 222 2/100s m C C a a B C t 222222/76.923160s rad l l l a AB AC B C t B C ,逆时针方向。 (3)计算惯性力,惯性力矩 N a m F S I 160222 ,方向如图( )所示。 m N J M S I .836.6222 ,方向为顺时针方向。 例4-3 在图示的摆动凸轮机构中,已知作用于摆杆3上的外载荷Q,各转动副的轴颈半径r 和当量摩擦系数v f ,C 点的滑动摩擦因素f 以及机构的各部分尺寸。主动件凸轮2的转向如图,试求图示位置时作用于凸轮2上的驱动力矩M 。

机械原理课程设计任务书(十一) 姓名 专业 班级 学号 一、设计题目:插床齿轮机构的设计 二、系统简图: 三、工作条件 已知:齿数1Z 传动,齿轮与曲柄共轴。 四、原始数据 五、要求: 1)选择变位系数; 2)计算该对齿轮传动的各部分尺寸; 3)A2纸上画出三对齿啮合图; 4)编写说明书。 指导教师: 开始日期: 年 月 日 完成日期: 年 月 日

1数学模型 1中心距a ': 2)(21z z m a +? = ; a '=(a/5+1)?5; 2啮合角α': ;)cos(2) ()cos(21ααα?'?+= 'z z m 实αααinv z z x x inv +++=')/()(tan 22121; 3分配变位系数2 1 x x 、; 17sin 22min ≈=* αa h z min 1min min 1/)(z z z h x a -=* ; min 2min min 2/)(z z z h x a -=* ; ; αααtan 2))((2121z z inv inv x x +-'=+ 4齿轮基本参数: (注:下列尺寸单位为mm )

齿顶高系数: 0.1=* a h 齿根高系数: 25.0=* c 齿顶高变动系数: y x x -+=21σ 分度圆直径; 11mz d = 22mz d = 基圆直径; αcos 11mz d b = αcos 22mz d b = 齿顶高: )(11σ-+=* x h m h a a )(22σ-+=*x h m h a a 齿根高: )(11x c h m h a f -+=* ) (22x c h m h a f -+=** 齿顶圆直径: 1112a a h d d += 2222a a h d d += 齿根圆直径; 1112f f h d d -= 2222f f h d d -= 节圆直径: αα'=' cos cos 1 1d d αα'=' cos cos 2 2d d 齿距: m p π= 节圆齿距: αα'='cos cos p p 基圆齿距: απcos m p b =

机械原理 课程设计说明书设计题目:插床导杆机构

已知O2O3=160mm,BC/BO3=1,行程H=120mm,行程比系数K=2,根据以上信息确定曲柄O2A ,BC,BO3长度,以及O3到YY轴的距离。 导杆机构的设计 计算过程计算结果O2A长度的确定 由) 180 /( ) 180 (0 0θ θ- + = K,得极为夹角: 60 = θ, 首先做出曲柄的运动轨迹,以O2为圆心,O2A为半径做 圆,随着曲柄的转动,有图知道,当O2A转到9,于圆相切 于上面时,刀具处于下极限位置;当O2A转到1,与圆相切 于下面时,刀具处于上极限位置。于是可得到1与9的夹角 即为极为夹角0 60 = θ。由几何关系知,9 1 2 3 2 3 O O O O∠ = ∠, 于是可得, 9 1 2 3 2 3 O O O O∠ = ∠? =60。由几何关系可得: ? =COS60 2 3 2 O O A O 代入数据,O2O3=160mm,得 柄长为80mm。 60 = θ O2A=80mm

2.杆 2 BO BC、的长度的确定 当刀具处于上极限位置C2和下极限位置C1时,C1C2长 度即为最大行程H =120mm,即有C1C2=120mm。在确定曲 柄长度过程中,我们得到9 1 2 3 2 3 O O O O∠ = ∠? =60,那么可得 到? = ∠60 2 3 1 B O B,那么可知道三角形△B 1 O3B2是等边三角 形。 由几何关系知道B1B2C2C1四边形是平行四边形,那么 B2B1=C2C1,又上面讨论知△B1O3B2为等边三角形,于是有 B1O3=B1B2,那么可得到BO3=100mm 又知BC/BO3=1,所以有 BC=100mm BO2=120mm BC=120mm 3.O3到YY轴的距离的确定 YY轴由 3 3 1 1 y y y y移动到过程中,同一点的压力角先减小, 后又增大,那么在中间某处必有一个最佳位置,使得每个位 置的压力角最佳。 考虑两个位置: 1当YY轴与圆弧 1 2 B B刚相接触时,即图3中左边的那 条点化线,与圆弧 1 2 B B相切与B1点时,当B点转到 1 2 ,B B, 将会出现最大压力角。

第一章 平面机构及其运动简图 案例导入:通过硬纸片是否钉在桌面上及常见的推拉门、活页等例子,引入自由度、铰链、铰接、约束条件和运动副、运动链、机构等概念,介绍运动副的分类;以牛头刨床为例子导入运动简图,介绍用简单的符号和图形表示机器的组成和传动原理。 第一节 平面运动副 一、平面运动构件的自由度 平面机构是指组成机构的各个构件均平行于同一固定平面运动。组成平面机构的构 件称为平面运动构件。 两个构件用不同的方式联接起来,显然会得到不同形式的相对运动,如转动或移动。为便于进一步分析两构件之间的相对运动关系,引入自由度和约束的概念。如图1-1所示,假设有一个构件2,当它尚未与其它构件联接 之前,我们称之为自由构件,它可以产生3个独立 运动,即沿x 方向的移动、沿y 方向的移动以及绕 任意点A 的转动,构件的这种独立运动称为自由度。 可见,作平面运动的构件有3个自由度。如果我们 将硬纸片(构件2)用钉子钉在桌面(构件1)上, 硬纸片就无法作独立的沿x 或y 方向的运动,只能 绕钉子转动。这种两构件只能作相对转动的联接称 为铰接。对构件某一个独立运动的限制称为约束条件,每加一个约束条件构件就失去一个自由度。 二、运动副的概念 机构是具有确定相对运动的若干构件组成的,组成机构的构件必然相互约束,相邻 两构件之间必定以一定的方式联接起来并实现确定的相对运动。这种两个构件之间的可动联接称为运动副。例如两个构件铰接成运动副后,两构件就只能绕轴在同一平面内作相对转动,称为转动副,见图1-2a)、b)所示。又如图1-2d)所示,一根四棱柱体1穿入另一构件2大小合适的方孔内,两构件就只能沿轴线X 作相对移动,称之为移动副;图1-2c)所示为车床刀架与导轨构成的移动副。我们日常所见的门窗活叶、折叠椅等均为转动副,推拉门、导轨式抽屉等为移动副。 图1-1 自由构件 图1-2 平面低副

A0700003机械原理试卷 一、选择题 1. 在由若干机器并联构成的机组中,若这些机器中单机效率相等均为,则机组的总效率必有如下关系:。 A、B、 C、D、 (为单机台数)。 答案:C 2. 三角螺纹的摩擦矩形螺纹的摩擦,因此,前者多用于。 A、小于; B、等于; ( C、大于; D、传动; E、紧固联接。 答案: CE 3. 在由若干机器串联构成的机组中,若这些机器的单机效率均不相同,其中最高效率和最低效率分别为和,则机组的总效率必有如下关系:。 A、B、

C、D、。 答案: A 4. 构件1、2 间的平面摩擦的总反力的方向与构件2对构件1 的相对运动方向所成角度恒为。 A、 0; - B、 90; C、钝角; D、锐角。 答案: C 5. 反行程自锁的机构,其正行程效率,反行程效 率。 A、B、 C、D、 答案: CD 6. 图示平面接触移动副,为法向作用力,滑块在力作用下沿方向运动,则固定件给滑块的总反力应是图中所示的作用线和方向。

| 答案: A 7. 自锁机构一般是指的机构。 A、正行程自锁; B、反行程自锁; C、正反行程都自锁。 答案: B 8. 图示槽面接触的移动副,若滑动摩擦系数为,则其当量摩擦系数 。 A、 B、 C、 D、 答案: B 9. 在其他条件相同的情况下,矩形螺纹的螺旋与三角螺纹的螺旋相比,前者? A、效率较高,自锁性也较好;

? B、效率较低,但自锁性较好; C、效率较高,但自锁性较差; D、效率较低,自锁性也较差。 答案: C 10. 图示直径为的轴颈1与轴承2组成转动副,摩擦圆半径为,载荷为,驱动力矩为,欲使轴颈加速转动,则应使。 A、=, B、, C、=, D、。 * 答案: D 11. 轴颈1与轴承2 组成转动副,细实线的圆为摩擦圆,轴颈1 受到外力( 驱动力 ) 的作用,则轴颈1 应作运动。 A、等速; B、加速; C、减速。

插床机构综合与传动系统设计 目录 题目及设计要求 (2) 一、设计题目 (2) 二、设计数据与要求 (3) 三、设计任务 (3) 设计: (4) 一、确定各构件的运动尺寸,绘制机构简图 (4) 1、插削机构的设计: (4) 2、送料机构(凸轮机构)的设计: (4) 二、假设曲柄1等速转动,画出滑块C的位移和速度的变化规律曲线(插削机构的运 动学分析) (9) 1)位置分析 (9) 2)角速度分析 (10) 3)角加速度分析 (10) 三、在插床工作过程中,插刀所受的阻力变化曲线如图2所示,在不考虑各处摩擦、 其他构件重力和惯性力的条件,分析曲柄所需的驱动力矩 (14) 四、确定电动机的功率和转速。 (16) 五、取曲柄轴为等效构件,确定应加于曲柄轴上的飞轮转动惯量。 (17) 六、感想与建议。 (17) 七、参考文献。 (17)

题目及设计要求 一、设计题目 插床是常用的机械加工设备,用于齿轮、花键和槽形零件等的加工。图6-15为某插床机构运动方案示意图。该插床主要由带转动、齿轮传动、连杆机构和凸轮机构等组成。电动机经过带传动、齿轮传动减速后带动曲柄1回转,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿道路y -y 作往复运动,以实现刀具切削运动。为了缩短空程时间,提高生产率,要求刀具具有急回运动。刀具与工作台之间的进给运动,是由固结于轴上的凸 轮驱动摆动从动件 和其他有关机构(图中未画出)来实现的。画出)来实现的。 针对图3-30所示的插床机构运动方案,进行执行机构的综合与分析,并进行传动系统结构设计。 Q 图3-30 插床机构运动方案示意图

工程技术大学 课程设计说明书 课程名称:机械原理课程设计 院系:机械工程学院 专业班级:机自17-4 姓名:海鹏 学号: 1707010430

总评成绩及评语 评语: □经考核,该同学基本完成了课程设计的全部任务,达到任务书的训练要求。 □经考核,该同学在课程设计期间未完成设计任务。 成绩: 根据该同学完成任务情况,结合课程设计期间表现,经教研室答辩小组综合审定,该同学机械原理课程设计成绩为 教师签名

机械原理课程设计任务书(十一) 海鹏 专业 机自 班级 17-4 学号 1707010430 一、设计题目:插床齿轮机构的设计 二、系统简图: 三、工作条件 已知:齿数1Z 传动,齿轮与曲柄共轴。 四、原始数据 五、要求: 1)依据题目条件和不根切条件,计算符合的变位系数(至少5组); 2)选定一组变位系数,计算该对齿轮传动的各部分尺寸; 3)在A3纸上画出齿轮啮合图;要求:①按设计尺寸画;②作图体现:极限啮合点1N 、 2N ,啮合角α' ,四个圆b d d a d f d 和节圆d ' ,12B B ,每个齿轮画出3条渐开线 (2同1异),每条渐开线找出起始点(b b b P S e =+ )齿顶圆齿厚(1a s 2a s )。 4)编写说明书。 指导教师:席本强 曲辉 开始日期: 2019 年 7 月 10 日 完成日期: 2019 年 7 月 17 日

1数学模型 1中心距a ': 2)(21z z m a +? = ; a '=(a/5+1)?5; 2啮合角α': ; )cos(2) ()cos(21ααα?'?+= 'z z m 实αααinv z z x x inv +++=')/()(tan 22121; 3分配变位系数2 1 x x 、; 17sin 22min ≈=* αa h z min 1min min 1/)(z z z h x a -=* ; min 2min min 2/)(z z z h x a -=* ; ; αααtan 2) )((2121z z inv inv x x +-'= + 4齿轮基本参数: (注:下列尺寸单位为mm ) 齿顶高系数: 0.1=* a h 齿根高系数: 25.0=* c 齿顶高变动系数: y x x -+=21σ

机械原理课程设计 插床机构综合 学生姓名:卢佛俊 专业班级: 08机电二班 学号: 20087668

目录 一、设计题目简介 二、设计数据与要求 三、设计任务 四、插床主体机构尺寸综合设计 五、插床切削主体结构运动分析 六、重要数据及函数曲线分析 七、工作台设计方案

八、总结 九、参考文献 设计题目:插床机构综合 一、设计题目简介 插床是常用的机械加工设备,用于齿轮、花键和槽形零件等的加工。图示为某插床机构运动方案示意图。该插床主要由带转动、齿轮传动、连杆机构和凸轮机构等组成。电动机经过带传动、齿轮传动减速后带动曲柄1回转,再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿道路y-y作往复运动,以实现刀具切削运动。为了缩短空程时间,提高生产率,要求刀具具有急回运动。刀具与工作台之间的进给运动,是由固结于轴上的凸轮驱动摆动从动件和其他有关机构(图中未画出)来实现的。

针对图所示的插床机构运动方 案,进行执行机构的综合与分析。 二、设计数据与要求 依据插床工况条件的限制,预先确定了有关几何尺寸和力学参数,如表6-4所示。要求所设计的插床结构紧凑,机械效率高。 插床机构设计数据 插刀往复次数 (次/min ) 60 插刀往复行程 (mm ) 100 插削机构行程速比系数 2 插床机构运动方案示意图 插刀所受阻力曲线

三、设计任务 1. 针对图所示的插床的执行机构(插削机构和送料机构)方案,依据设计要求和已知参数,确定各构件的运动尺寸,绘制机构运动简图; 2. 假设曲柄1等速转动,画出滑块C 的位移和速度的变化规律曲线; 3. 在插床工作过程中,插刀所受的阻力变化曲线如图所示,在不考虑 各处摩擦、其他构件重力和惯性力的条件下,分析曲柄所需的驱动力矩; 4. 取曲柄轴为等效构件,确定应加于曲柄轴上的飞轮转动惯量; 5. 用软件(VB 、MATLAB 、ADAMS 或SOLIDWORKS 等均可)对执行机构并画出输出机构的位移、速度、和加速度线图。 6. 图纸上绘出最终方案的机构运动简图(可以是计算机图)并编写说明书。 四、插床主体机构尺寸综合设计 方案选择: 方案一:结构简图如下 杆长之比 1 质心坐标(mm ) 50 质心坐标(mm ) 50 质心坐标 (mm ) 120 凸轮摆杆长度(mm ) 120 凸轮摆杆行程角(0 ) 15 推程许用压力角(0 ) 45 推程运动角(0 ) 90 回程运动角(0 ) 60 远程休止角 (0 ) 15 推程运动规律 3-4-5次多项式 回程运动规律 等速 速度不均匀系数 0.05 最大切削阻力(N ) 1000 阻力力臂(mm ) 120 滑块5重力(N ) 320 构件3重力 (N ) 160 构件3转动惯量 (kgm 2 ) 0.14

机构运动简图绘制实验任务书 一、实验目的 1.通过对机构运动简图的绘制,了解各种运动副及构件的结构形式,学会分析机构运动关系,掌握绘制机构运动简图的方法。 2.掌握机构自由度的概念及计算方法。 二、实验要求 1.所有对于机构运动无关的尺寸和结构不予考虑,只需按影响机构运动的有关尺寸,定出各运动副的位置,用规定的构件画法及运动副的表示符号,绘制机构运动简图。 2.认真观察分析各种构件的类型,各种运动副的结构形式及其特点。 3.如果所绘机构含有若干机构时,应按顺序分别对各个机构进行仔细分析,并注意每个机构间的运动传递情况。 4.机构运动简图绘制完成后,计算其机构自由度,并根据保证平面机构具有确定运动的条件,检查所绘制的运动简图是否正确。 三、实验内容 1.对缝纫机头颚式破碎机等指定的主要机构,根据构件相对运动关系进行观察和分析,用规定符号绘制机构运动简图。 四、实验原理及步骤 1.实验原理 (1)合理选择投影面 本实验所指定的机构都是平面机构。平面机构运动简图是在运动平面中表示运动链的构件及其运动副运动关系的简图。所以绘图时是将构件的运动平面作为简图的主平面(投影面)。做摆动或旋转运动构件的运动平面一定是转动副轴线的垂直面,这类构件的运动平面最易判别。所以在选择简图的主平面(投影面)时,首先通过机构中某一转动构件找出其运 动平面作为投影面,则其余构件的运动平面均为此平面的平行平面。 (2)绘图原理 图1表示缝纫机缝针机构的轴剖视图。机架、曲柄、连杆和针杆分别用数字1、2、3、4表示。原动件是曲柄2,其运动平面为垂直于轴线A A A '''——的平面,以此 平面作为运动简图的投影平面。构件2由皮带轮(飞轮)拖动,连杆3由活动铰 链B 和C 分别与件2和3相连,作平面连杆3使针杆4沿固定的直孔(移动副D )上下移动。由此可知,该机构是由4个低副及4个构件(其中一个为机架、三个活动构件)组成的平面曲柄滑块机构。图示时刻的机构简图如图4所示。 2.实验步骤 (1)使被测机构缓慢运动、仔细观察分析,确认机构中的固定构件与活动构件数目,确定主动件及其数目。 (2)自主动件开始,按运动传递的顺序,根据其联接构件间 的接触形式及相对运动性质,确定各运动副的种类。 (3)合理选择运动平面,按构件联接次序,画出机构运动草 图,并对各构件及运动副标注符号。 (4)任意设定主动件(原动件)瞬时(非水平、垂直)位置,绘出机构运动示意图,并计算机构自由度。判断机构运动是否确 定。 五、实验报告 1.下载实验报告封皮。

题目:插床 学院:机械工程学院 专业:机械设计制造及其自动化班级:机设C078 组号:第三组 姓名: 学号: 指导教师:

目录 一、设计题目与要求 二、工作原理及功能分解 三、机构的选择 四、机械运动方案简图 五、传动比的分配 六、机械系统运动循环图 七、机械传动机构和执行机构的设计及尺寸计算 八、注意事项 九、心得体会 十、主要参考资料

设计题目:插床 一、插床机械设计参数与设计要求: (1)原始数据: 方案 符合单位 ⅠⅡⅢn 转/分60 65 70 K 1.5 1.8 2 H mm 200 150 100 BD/BC 0.75 0.8 1 LOD mm 160 150 150 数据选取方案Ⅲ (2) 自上始点以下10一90mm范围内,插刀应尽可能等速切削,最小的上下空刀距离各为5mm。 (3) 行程速比系数k=2。 (4) 驱动电动机目前采用Y180L-8,其功率N=11kw,转速n=750r/min。 (5) 机构传动性能良好,结构紧凑,制造方便。 二、工作原理及功能分解: 1、工作原理:

插床是一种用于加工键槽、花键槽、异形槽和各种异性表面的金属切削机床。如图(1)所示装有插刀的滑枕沿铅垂方向(也可调有一定倾角)作往复直线主切削运动。 工件装夹在工作台上,工作台可作前后、左右和圆周方向的间歇进给运动。进给运动可手动,也可机动但彼此独立。进给运动必须与主切削运动协调,即插刀插削时严禁进给,插刀返回时进给运动开始进行,并于插刀重新切人工件之前完成复位。插床的主切削运动的行程长度、拄复运动速度以及进给量大小等均应手动可调。 图(1)运动示意图 2、功能分解: