双丝双弧埋弧焊工业总结

一、一般焊接工艺说明:

1、双丝埋弧焊焊接电流超过1000A,若采用熔炼焊剂,熔池上部熔化的焊

剂呈剧烈的翻腾状态,不能很好地覆盖弧光,熔池保护效果不理想,将出现夹渣、气孔和裂纹等焊接缺陷。采用烧结焊剂SJ301即可避免上述情况的发生。

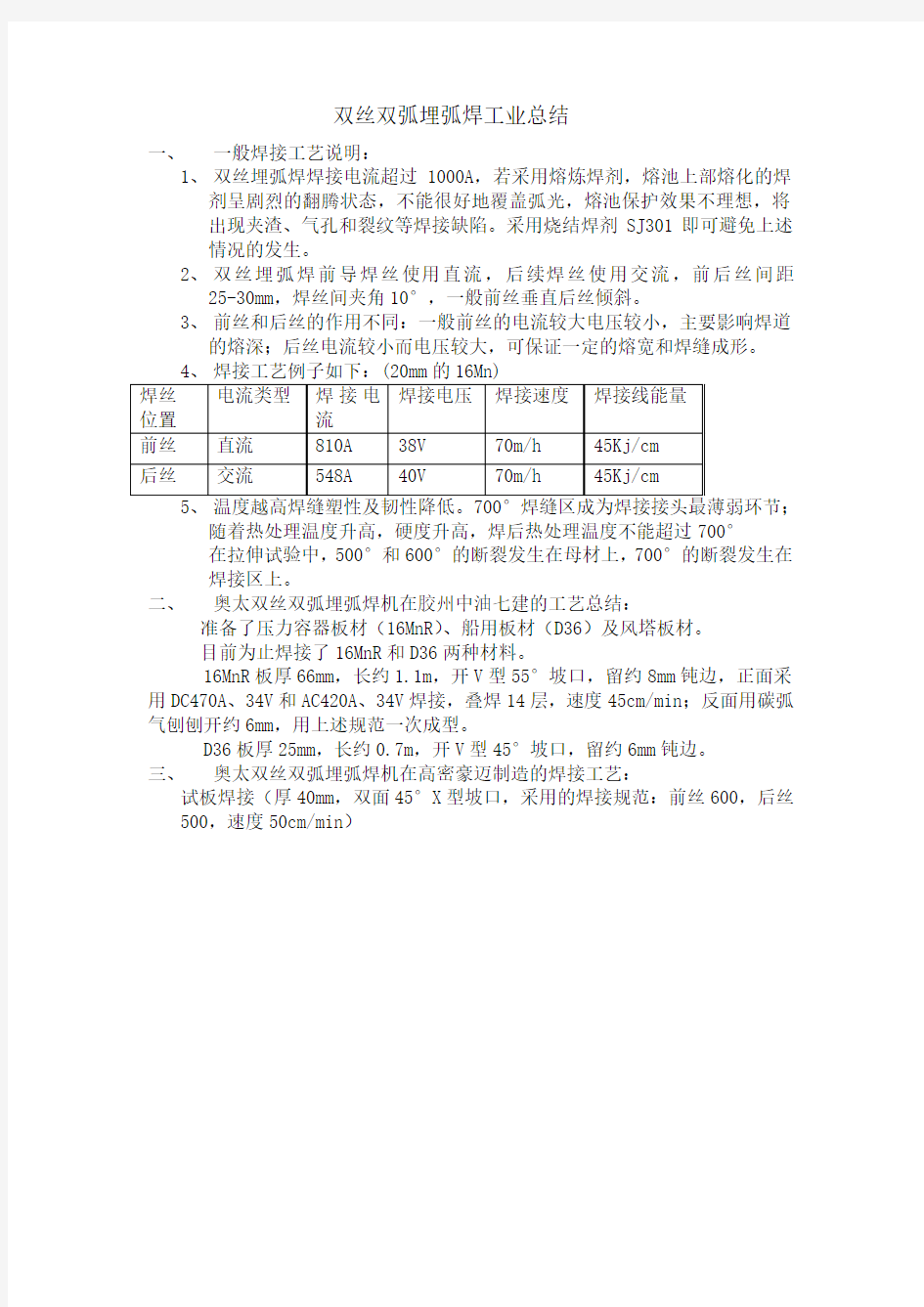

2、双丝埋弧焊前导焊丝使用直流,后续焊丝使用交流,前后丝间距

25-30mm,焊丝间夹角10°,一般前丝垂直后丝倾斜。

3、前丝和后丝的作用不同:一般前丝的电流较大电压较小,主要影响焊道

的熔深;后丝电流较小而电压较大,可保证一定的熔宽和焊缝成形。

随着热处理温度升高,硬度升高,焊后热处理温度不能超过700°

在拉伸试验中,500°和600°的断裂发生在母材上,700°的断裂发生在焊接区上。

二、奥太双丝双弧埋弧焊机在胶州中油七建的工艺总结:

准备了压力容器板材(16MnR)、船用板材(D36)及风塔板材。

目前为止焊接了16MnR和D36两种材料。

16MnR板厚66mm,长约1.1m,开V型55°坡口,留约8mm钝边,正面采用DC470A、34V和AC420A、34V焊接,叠焊14层,速度45cm/min;反面用碳弧气刨刨开约6mm,用上述规范一次成型。

D36板厚25mm,长约0.7m,开V型45°坡口,留约6mm钝边。

三、奥太双丝双弧埋弧焊机在高密豪迈制造的焊接工艺:

试板焊接(厚40mm,双面45°X型坡口,采用的焊接规范:前丝600,后丝500,速度50cm/min)

1.下列关于焊接方法标记错误的是: A.焊条电弧焊111 B. 熔化极活性气体保护焊135 C.氧乙炔气焊311 D. 钨极惰性气体保护焊131 2.以下哪些焊接方法是以电阻热作为焊接热源的: A.焊条电弧焊 B. 电阻点焊 C.钨极氩弧焊 D. 电渣焊 3.正确选择焊接方法的根据是: A.焊接位置 B. 经济性 C. 设备条件 D. 自动化、机械化程度 4. 下列说法正确的是: A. 焊接属于不可拆连接,而螺纹连接和铆接属于可拆连接 B. 与熔焊相比较,钎焊是母材不熔化,钎料熔化 C. 根据ISO857标准规定,通常将焊接分为熔化焊、压力焊和电阻焊 D.氧乙炔火焰可用于熔化焊、气割,也可用于钎焊 5.下列哪种电源输出的是交流电: A.弧焊整流器 B. 脉冲电源 C. 弧焊变压器 D. 焊接变流器 6. 在用气焊焊接黄铜时通常使用哪种火焰类型? A.碳化焰 B. 氧化焰 C. 中性焰 D. 所有类型火焰均可 7.电弧中带电粒子的产生可依靠下列哪些方式: A.热发射 B. 阳极发射离子 C. 粒子碰撞发射 D. 热电离 8.与实芯焊丝相比,使用药芯焊丝的优势在于: A.熔敷速度快,生产效率高 B. 工艺性能好,焊缝成形美观 C.容易保管 D. 形成的烟雾更少

9.焊条电弧焊时,产生咬边的原因是: A.焊接电流太大 B. 电弧太长 C. 焊接电压太低 D. 焊条角度太陡 10.焊条电弧焊焊条为酸性药皮时它含有下列哪些化合物? A. 石英SiO2 B. 金红石TiO2 C. 铁磁矿Fe3O4 D. 纤维素 11.下列可以作为TIG 焊用保护气体的组别是: A. ISO14175 M2 B. ISO14175 C C. ISO14175 M1 D. ISO14175 I 12. 在什么条件下采用碱性药皮焊条焊接最合适? A. 要求焊缝表面成形较光滑时 B. 对焊缝质量及韧性有较高要求时 C. 要求焊缝熔深较大时 D. 要求具有特别高的熔敷率时 13. TIG焊时,下列哪些说法是正确的? A. Ar中加入He时,可使焊接速度得到提高 B. Ar中加入He时,起弧更容易 C. Ar中加入He时,可使焊缝熔深加大 D. Ar中加入He时,由于熔池粘度增加,使得抗气孔性能下降 14. 关于埋弧焊焊剂的说法错误的是: A.焊剂可以起保护作用 B. 使用锰硅型焊剂能提高焊缝韧性 C.使用氟化物碱性焊剂能提高焊缝韧性 D.烧结型焊剂不易吸潮,可以不用烘干 15.符号标记为ISO14341-A G 46 3 M213Sil,对此下列哪种标记的说明是正确的? A.46表示熔敷金属最低屈服强度为460N/mm2和延伸率22% B.G表示惰性气体保护焊 C. M21表示保护气体 D. 3Sil表示焊丝化学成份

埋弧焊工艺参数及焊接技术 1. 影响焊缝形状、性能的因素 埋弧焊主要适用于平焊位置焊接,如果采用一定工装辅具也可以实现角焊和横焊位置的焊接。埋弧焊时影响焊缝形状和性能的因素主要是焊接工艺参数、工艺条件等。下面我们主要讨论平焊位置的情况。 1.1焊接工艺参数的影响 影响埋弧焊焊缝形状和尺寸的焊接工艺参数有焊接电流、电弧电压、焊接速度和焊丝直径等。 (1)焊接电流当其他条件不变时,增加焊接电流对焊缝熔深的影响(如图1所示),无论是Y 形坡口还是I 形坡口,正常焊接条件下,熔深与焊接电流变化成正比,即状的影响,如图2所示。电流小,熔深浅,余高和宽度不足;电流过大,熔深大,余高过大,易产生高温裂纹。 图1 焊接电流与熔深的关系(φ4.8mm)

图2 焊接电流对焊缝断面形状的影响 a)I形接头b)Y形接头 (2)电弧电压电弧电压和电弧长度成正比,在相同的电弧电压和焊接电流时,如果选用的焊剂不同,电弧空间电场强度不同,则电弧长度不同。如果其他条件不变,改变电弧电压对焊缝形状的影响如图3所示。电弧电压低,熔深大,焊缝宽度窄,易产生热裂纹:电弧电压高时,焊缝宽度增加,余高不够。埋弧焊时,电弧电压是依据焊接电流调整的,即一定焊接电流要保持一定的弧长才可能保证焊接电弧的稳定燃烧,所以电弧电压的变化范围是有限的。 图3电弧电压对焊缝断面形状的影响 a)I形接头b)Y形接头 (3) 焊接速度焊接速度对熔深和熔宽都有影响,通常焊接速度小,焊接熔池大,焊缝熔深和熔宽均较大,随着焊接速度增加,焊缝熔深和熔都将减小,

即熔深和熔宽与焊接速度成反比,如图 4 所示。焊接速度对焊缝断面形状的影响,如图 5 所示。焊接速度过小,熔化金属量多,焊缝成形差:焊接速度较大时,熔化金属量不足,容易产生咬边。实际焊接时,为了提高生产率,在增加焊接速度的同时必须加大电弧功率,才能保证焊缝质量 图4 焊接速度对焊缝形成的影响 H-熔深B-熔宽 图5焊接速度对焊缝断面形状的影响 a)I形接头b)Y形接头 (4) 焊丝直径焊接电流、电弧电压、焊接速度一定时,焊丝直径不同,焊缝形状会发生变化。表 1 所示的电流密度对焊缝形状尺寸的影响,从表中可见,其他条件不变,熔深与焊丝直径成反比关系,但这种关系随电流密度的增加而减弱,这是由于随着电流密度的增加,熔池熔化金属量不断增加,熔融金属后排困难,熔深增加较慢,并随着熔化金属量的增加,余高增加焊缝成形变差,所以埋弧焊时增加焊接电流的同时要增加电弧电压,以保证焊缝成形质量。

ZGGY-0924-2004 浙江精工钢结构有限公司 埋弧自动焊焊接施工工艺标准 (第二次修订版) 编制: 审核: 批准: 2003-09-25发布2004-10-01实施浙江精工钢结构有限公司重钢分公司发布

目录 1.总则 (1) 2.规范与标准 (1) 3.埋弧自动焊焊接技术 (1) 3.1埋弧自动焊焊接原理 (1) 3.2埋弧自动焊焊接施工工艺流程 (1) 3.3焊前准备工作 (1) 3.4埋弧自动焊焊接规范的选择 (1) 3.5埋弧自动焊焊接参考规范 (1) 4.埋弧自动焊质量控制 (1) 5.埋弧自动焊焊接质量自检规范 (1) 6.埋弧自动焊应注意的事项 (1)

第一部分:总则 《埋弧自动焊焊接施工工艺标准》(以下简称“本标准”)是由浙江精工钢结构建设集团有限公司(以下简称“精工”)贯彻了《建筑钢结构焊接技术规程》(JGJ81-2002)、《埋弧焊焊缝坡口的基本形式和尺寸》(GB986-88)等,并根据操作人员素质、设备和工艺特点、以及多个工程的加工经验编制而成的企业标准。本标准若有与国家标准相抵触之处,则以国家标准为准。 本标准适用于工业与民用建筑钢结构工程中普通碳素结构钢和低合金钢结构钢的焊接。 本标准同设计详图和设计说明一起,作为本公司建筑工程的单层、多层、高层结构中钢板埋弧自动焊过程中必须执行的技术要求及检验标准。 本标准制定的主要目的是为了使生产工人及质量检查员在日常工作中使用方便,同时,也使操作者容易理解与掌握产品质量的要求,从而保证产品的质量。 为了提高本标准质量,请工厂各车间班组在执行过程中认真总结经验,积累资料,随时将有关意见和建议反馈给重钢技术部,以便做进一步修改、完善。 本标准自2004年11月01日起实施 本标准由浙江精工钢结构建设集团有限公司提出 本标准由重钢制造分公司技术部负责起草 本标准主要求起草人:万进鸿刘代龙

A335P92 钢焊接工艺优化试验研究课题进展情况介绍 国电电力建设研究所 二○○五年十一月二十七日

1.本课题目标的提出 2.焊接材料的选择 3.焊接工艺试验实施 4.焊接接头性能试验数据 5.推荐的焊接工艺 6.结束语 内容摘要: 本文对在各电建公司进行的P92 钢焊接工艺评定进行了详细的描述,包括焊接过程参数和焊接热处理过程都进行了详细的记录,涉及到对焊接线能量即焊接电流、电压、焊接速度的控制以及如何实现,对预热温度和层间温度的控制以及加热器的包扎,通过多种试验优化方案得到的较为理想的工艺。试验的过程中,依据标准DL/T868-2004 对焊接接头分别进行取样分析,包括拉伸、冲击、弯曲、硬度和金相等,用以对焊接工艺评定成功与否进行了验证。

1.本课题目标的提出 随着P92 钢材在电力建设超超临界机组中的投入而且有被广泛使用的趋势,电力建设工程界迫切需要一套相对比较合理成熟的P92 钢焊接工艺。国电电力建设研究所会同山东电力建设第二工程公司、河北电力建设第一工程公司、河北电力建设第二工程公司、河南第一火电建设公司、江苏电力建设第一工程公司、湖南火电建设公司等六家电力建设公司共同组建了P92 钢焊接工艺优化试验研究课题组。课题的主要目的是通过有限的试验寻找满足DL/T868 《焊接工艺评定规程》的比较合理的焊接工艺。为此,要解决如下问题: (1)确定合适的焊接材料; (2)确定合理力学性能尤其是室温冲击韧性指标; (3)解决焊缝和热影响区软化问题; (4)提出合适的现场焊接工艺参数。 课题组于2004年11月22日至24日在南京召开了会议。会议根据进口焊接材料的熔敷金属试验结果,确定了采用进口焊接材料的原则。依据焊接工艺评定标准,确定了室温下P92 钢焊接接头基本性能要求(见表1),同时制定了 P92 钢焊接工艺优化试验研究任务书。 表1 P92 焊接接头基本性能表

毕业论文 题目: 45钢双丝埋弧焊 工艺研究 学院(直属系):材料科学与工程学院 年级、专业:2009级材料成型及控制工程 学生姓名:魏东杰 学号: 312011********* 指导教师:廖东波 完成时间: 20 15 年 5 月 25 日

目录 摘要 (Ⅰ) 第1章绪论 (1) 1.1 引言 (1) 1.2研究内容与意义 (1) 第2章45钢焊接性分析 (3) 第3章试验方法与过程 (4) 3.1双丝埋弧焊焊接工艺过程 (4) 3.2金相制备 (6) 3.3硬度测试 (7) 3.4本章小结 (7) 第4章试验结果与分析 (8) 4.1 焊接缺陷分析 (8) 4.2 金相组织分析 (9) 4.3 焊接接头硬度分析 (11) 4.4本章小结..........................................1 3 第5章结论 (14) 总结与体会 (15) 致谢 (17) 参考文献 (18)

摘要 通过使用双丝埋弧焊法,采用悬空双面焊法和焊剂垫双面焊法对45钢进行了焊接,最后进行了焊接接头的缺陷分析、金相分析和硬度分析,绘制了硬度变化曲线图。结果表明,焊剂的烘干、焊条打磨干净对焊缝的成形至关重要,渗透探伤结果显示只有2道焊缝达到了第Ⅳ等级,焊接接头粗晶区硬度高于母材,采用悬空双面焊法得到的焊缝比采用焊剂垫双面焊法得到的焊缝质量要好。 关键词:悬空双面焊法,焊剂垫双面焊法,45钢,渗透探伤,金相分析,硬度分析

Abstract Through the use of the double wire submerged arc welding method, USES the impending double-sided welding and solder pads of 45 steel double-sided welding welding, finally analyzed the defects of welding joint, metallographic analysis and hardness analysis, drawing the hardness change curve. The results show that the flux of the dry clean, electrode grinding of weld forming is crucial, penetration testing results showed that only 2 welding seam reached the first level of Ⅳ, welded joint coarse grain zone is higher than the parent metal hardness, dangling double-sided welding method is used to get the weld than solder pad double-sided welding method is used to get the weld quality is better. Key words:Dangling double-sided welding, solder pad double-sided welding, 45 steel, penetration testing, metallographic analysis, hardness analysis

1.3 埋弧焊工艺参数及焊接技术 1.3.1 影响焊缝形状、性能的因素 埋弧焊主要适用于平焊位置焊接,如果采用一定工装辅具也可以实现角焊和横焊位置的焊接。埋弧焊时影响焊缝形状和性能的因素主要是焊接工艺参数、工艺条件等。本节主要讨论平焊位置的情况。 (1) 焊接工艺参数的影响影响埋弧焊焊缝形状和尺寸的焊接工艺参数有焊接电流、电弧电压、焊接速度和焊丝直径等。 1)焊接电流当其他条件不变时,增加焊接电流对焊缝熔深的影响(如图1所示),无论是Y 形坡口还是I 形坡口,正常焊接条件下,熔深与焊接电流变化成正比,即状的影响,如图2所示。电流小,熔深浅,余高和宽度不足;电流过大,熔深大,余高过大,易产生高温裂纹 图1 焊接电流与熔深的关系(φ4.8mm)

图2 焊接电流对焊缝断面形状的影响 a)I形接头b)Y形接头 2)电弧电压电弧电压和电弧长度成正比,在相同的电弧电压和焊接电流时,如果选用的焊剂不同,电弧空间电场强度不同,则电弧长度不同。如果其他条件不变,改变电弧电压对焊缝形状的影响如图3所示。电弧电压低,熔深大,焊缝宽度窄,易产生热裂纹:电弧电压高时,焊缝宽度增加,余高不够。埋弧焊时,电弧电压是依据焊接电流调整的,即一定焊接电流要保持一定的弧长才可能保证焊接电弧的稳定燃烧,所以电弧电压的变化范围是有限的 图3电弧电压对焊缝断面形状的影响 a)I形接头b)Y形接头 3)焊接速度焊接速度对熔深和熔宽都有影响,通常焊接速度小,焊接熔池大,焊缝熔深和熔宽均较大,随着焊接速度增加,焊缝熔深和熔都将减小,即熔深和熔宽与焊接速度成反比,如图 4 所示。焊接速度对焊缝断面形状的影响,

建筑钢结构中的双弧双丝埋弧焊工艺 (时间:2009-4-14 16:02:40 中国焊接切割网) 建筑钢结构中的双弧双丝埋弧焊工艺 上海美联钢结构(201613)熊海东 摘要双丝双弧埋弧焊用于建筑钢结构焊接h型钢及box箱型的生产制作中,可以大幅度提高生产效率。在焊接腹板较厚的h型钢时,可以进行不开坡口的全渗透焊接。介绍了经过多次实验及长期的生产实践总结出来的双丝双弧埋弧焊焊接工艺。 关键词:双丝双弧全渗透熔深 twin arc twin wire saw welding process in construction steel usas metal system xiong haidong abstract twin arc twin wire saw used in build h section steel and box production,can increase efficiency greatly. when the main fillet weld of h section steel is to be complete penetrated, the web plate need not to be grooved. with times test and longtime practice, the twin arc twin wire saw welding process is introduced in the article. key words:twin arc twin wire complete penetration penetration 0 前言 随着建筑钢结构在国内的发展,以及钢结构设计、制作水平的提高,传统的小车埋弧焊

一、引言 日照电厂一期工程是我国首台无政府担保有限追索融资方式引进两台由美国、德国联合制造的350MW 汽轮发电机组。主蒸汽管道采用A335P91钢,规格为ID380mm ×44mm ,共计76只焊口。管道由德国BABCOCK 公司供货。 A335P91是一种改进型的9Cr -1Mo 钢,其化学成分和机械性能见表1和表3。A335P91在80年代末和90年代初开始在欧美等国电站中广泛使用,此钢的综合机械性能和焊接接头的性能皆优于X20CrMoV121和P22钢,540℃(105h)其高温蠕变强度146N/mm 2,持久极限比X20CrMoV121钢高30 N/mm 2,是P22钢的两倍,其可焊性和经济性等综合指标皆优于其它钢种,是目前一种性能比较理想的电站用钢。 二、焊接工艺试验 1焊接材料和焊接规范的选用 1.1 焊材的选用 A335P91 钢首次在山东电站应用,焊材选自德国Thyssen 公司,化学成分及机械性能见表2、表4 1.2 焊接参数的选定 试验管段规格φ234×26,材质为A335P91,坡口为双“V ”型。管道对口间隙为4 mm 。我们依据德国DSD 公司提供的焊接工艺卡,分别对水平固定和垂直固定的管道进行工艺试验,选取参数如下: 1.3 选定加热参数 焊接加热采用远红外电阻加热自动控温。焊前预热:预热温度200~300℃,加热速度为200℃/h ,保温一小时;焊接的层间温度控制在200~300℃,焊层厚度为3-4mm ;焊后热处理:加热速度为200℃/h 加热至760℃时,保温2h ,冷却速度为200℃/h ,冷至300℃后自然冷却。 2 试验结果 2.1 机械性能试验 我们对水平和垂直固定的焊件各加工了一组拉伸试样(3个)、冲击试样(3个)、冷弯试样(3个),分别进行了机械性能试验,试验数据如下: 从试验数据分析,抗拉强度已满足要求,但焊缝的塑性较差,冲击功在14~29J 之间,既达不我国电力公司98年天津会议所规定的冲击功≥25J 的标准,也满足不了ASME 标准的要求。为查明原因,我们对焊件进行了金相和硬度检验,对冲击试样断口进行了扫描电镜分析。

埋弧焊双狐双丝焊接工艺 1 双弧双丝埋弧焊的特点 在焊接厚板时,若采用单丝埋弧焊,加大焊接电流和电弧电压,虽然可以增加焊丝填充量,提高焊接速度,但是由于热输入量大,热循环过程快,会引起焊缝金属组织粗大,冲击性能降低。而且,熔化金属可能来不及摊开,造成焊缝成型不美观。 双丝双弧埋弧焊由于是双电弧单熔池,不仅实现高速焊接,而且热循环过程相对较慢,有利于焊缝中微量元素的扩散,提高焊缝性能。 双丝双弧埋弧焊采用双电源,双焊丝(电极),前道直流后道交流。前电极为直流,采用大焊接电流低电弧电压,充分发挥直流电弧的穿透力,获得大熔深;后电极为交流,采用相对较小焊接电流大电弧电压,增加熔宽,克服前道大电流可能形成的熔化金属堆积,配合高速度焊接,从而形成美观的焊缝成形。 由于前道电弧给后道焊接提供了预热功能,还可以大幅度减低电力消耗。 2 焊接H型钢双丝双弧埋弧焊工艺 2.1 双丝双弧埋弧焊设备及材料 设备采用双电源LINCOLN 之DC-1500(或者DC-1000)、AC-1200,双电极(焊丝),控制箱为NA-4、NA-3S,另配集成控制箱,焊丝采用锦泰4.0、4.8mm埋弧焊丝,焊剂采用锦泰SJ101焊剂,工件母材为Q345B钢板。 2.2 焊接H型钢主焊缝非全渗透焊接 这一焊接工艺大部分钢结构厂家都能适当应用,也是目前双弧双丝埋弧焊在建筑钢结构生产中最广泛的用法。但是,前后电极间距、焊丝伸出量、以及电流电压和速度的配比不恰当的也不少见。相当多的焊接工程师错误的认为,双丝的目的在于增加熔敷金属量而提高效率,即原单丝需要焊接4道的,采用双弧双丝后,仅需2道即可完成焊接。所以他们的工艺参数偏向于大电流而低速度,由此容易造成熔深过大,焊缝成形差,焊缝性能低等问题。实际上,双丝双弧埋弧焊

焊接工艺评定报告记录模板

————————————————————————————————作者:————————————————————————————————日期:

焊接工艺评定 焊接工艺评定编号: HP0101 预焊接工艺规程编号: WPS-HP0101 中石化工建设有限公司

焊接工艺评定存档目录 工艺评定编号: 序号项目名称编号页数预焊接工艺规程(pWPS) 1 材料质量证明书 2 3 焊接材料质量证明书 无损探伤报告 4 5 机械性能试验报告 化学分析试验报告 6 7 热处理报告 焊接工艺评定报告 8 9 以下空白 10 11 12 13 14 15 备 注 档案管理:存档日期:

中石化工建设有限公司预焊接工艺规程(pWPS) 表号/装订号 共页第页 单位名称天津海盛石化建筑安装工程有限公司 预焊接工艺规程编号WPS-HP0101日期2014.8 所依据焊接工艺评定报告编号HP0101焊接方法GTAW+SMAW 机动化程度(手工、机动、自动)手工 焊接接头: 坡口形式:V型坡口 衬垫(材料及规格)Q235B 其他坡口采用机械加工或火焰切割简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序) 母材: 类别号Fe-1 组别号Fe-1-1 与类别号Fe-1 组别号Fe-1-1 相焊或标准号GB3274-2007 材料代号Q235B 与标准号GB3274-2007 材料代号Q235B 相焊对接焊缝焊件母材厚度范围:4~12mm 角接焊缝焊件母材厚度范围:不限 管子直径、壁厚范围:对接焊缝--- 角焊缝--- 其他:同时适用返修焊和补焊 填充金属: 焊材类别:焊丝(GMAW)焊丝(SAW) 焊材标准:GB/T8110-2008 JIS Z3351 填充金属尺寸:φ1.2mm φ4.8mm 焊材型号:ER50-6 YS-S6 焊材牌号(金属材料代号):THT-50-6 US-36 填充金属类别:Fe-1-1 FeMS1-1 其他:/ 对接焊缝焊件焊缝金属厚度范围:GMA W≤6mm,SAW≤12角焊缝焊件焊缝金属厚度范围:不限 耐蚀堆焊金属化学成分(%) C Si Mn P S Cr Ni Mo V Ti Nb 其他:/

第四章埋弧焊 第一节埋弧焊的工作原理及特点 埋弧焊也是利用电弧作为热源的焊接方法。埋弧焊时电弧是在一层颗粒状的可熔化焊剂覆盖下燃烧,电弧不外露,埋弧焊由此得名。所用的金属电极是不间断送进的光焊丝。 一、工作原理 图4—1是埋弧焊焊缝形成过程示意图。焊接电弧在焊丝与工件之间燃烧,电弧热将焊丝端部及电弧附近的母材和焊剂熔化。熔化的金属形成熔池,熔融的焊剂成为溶渣。熔池受熔渣和焊剂蒸汽的保护,不与空气接触。电弧向前移动时,电弧力将熔池中的液体金属推向熔池后方。在随后的冷却过程中,这部分液体金属凝固成焊缝。熔渣则凝固成渣壳,覆盖于焊缝表面。熔渣除了对熔池和焊缝金属起机械保护作用外,焊接过程中还与熔化金属发生冶金反应,从而影响焊缝金属的化学成分。 埋弧焊时,被焊工件与焊丝分别接在焊接电源的两极。焊丝通过与导电嘴的滑动接触与电源联接。焊接回路包括焊接电源、联接电缆、导电嘴、焊丝、电弧、熔池、工件等环节,焊丝端部在电弧热作用下不断熔化,因而焊丝应连续不断地送进,以保持焊接过程的稳定进行。焊丝的送进速度应与焊丝的熔化速度相平衡。焊丝一般由电动机驱动的送丝滚轮送进。随应用的不同,焊丝数目可以有单丝、双丝或多丝。有的应用中采用药芯焊丝代替实心焊丝,或是用钢带代替焊丝。 1—焊剂 2—焊丝(电极) 3—电弧 4—熔池 5—熔渣 6—焊缝 7—母材 8—渣壳 图4—1 埋弧焊焊缝形成过程示意图 埋弧焊有自动埋弧焊和半自动埋弧焊两种方式。前者的焊丝送进和电弧移动都由专门的机头自动完成,后者的焊丝送进由机械完成,电弧移动则由人工进行。焊接时,焊剂由漏斗铺撒在电弧的前方。焊接后,未被熔化的焊剂可用焊剂回收装置自动回收,或由人工清理回收。 二、埋弧焊的优点和缺点 1.埋弧焊的主要优点 (1)所用的焊接电流大,相应输入功率较大。加上焊剂和熔渣的隔热作用,热效率较高,熔深大。工件的坡口可较小,减少了填充金属量。单丝埋弧焊在工件不开坡口的情况下,一次可熔透20mm。 (2)焊接速度高,以厚度8~10mm的钢板对接焊为例,单丝埋弧焊速度可达50~80cm/min,手工电弧焊则不超过10~13cm/min。

弧焊焊接工艺及操作方法 一、焊前准备 1准备焊丝焊剂,焊丝就去污、油、锈等物,并有规则地盘绕在焊丝盘内,焊剂应事先烤干(250°C下烘烤1—2小时),并且不让其它杂质混入。工件焊口处要去油去污去水。 2接通控制箱的三相电源开关。 3检查焊接设备,在空载的情况下,变位器前转与后转,焊丝向上与向下是否正常,旋转 焊接速度调节器观察变位器旋转速度是否正常;松开焊丝送进轮,试控启动按扭和停止 按扭,看动作是否正确,并旋转电弧电压调节器,观察送丝轮的转速是否正确。 4弄干净导电咀,调整导电咀对焊丝的压力,保证有良好的导电性,且送丝畅通无阻。 5按焊件板厚初步确定焊接规范,焊前先作焊接同等厚度的试片, 根据试片的熔透情况(X光透视或切断焊缝,视焊缝截面熔合情况)和表面成形,调整焊接规范,反复试验后确定最好的焊接规范。 6使电咀基本对准焊缝,微调焊机的横向调整手轮,使焊丝与焊缝对准。7按焊丝向下按扭,使焊丝与工件接近,焊枪头离工件距离不得小于15mm,焊丝伸出长度不得小与30mm。 8检查变位器旋转开关和断路开关的位置是否正确,并调整好旋转速度。 9打开焊剂漏头闸门,使焊剂埋住焊丝,焊剂层一般高度为30—50mm。 二、焊接工作 1按启动按扭,此时焊丝上抽,接着焊丝自动变为下送与工件接触摩擦并引起电弧,以保证电弧正常燃烧,焊接工作正常进行。 2焊接过程中必须随时观察电流表和电压表,并及时调整有关调节器(或按扭) 。使其符合所要求的焊接规范,在发现网路电压过低时应立刻暂停焊接工作,以免严重影响熔透质量,等网路电压恢复正常后再进行工作。在使用4mm焊丝时要求焊缝宽度>10mm,焊接沟槽时焊接速度≈15m/h,电压≈24V,电流≈300A,在接近表面时,电压>27V,电流≈450A。在焊接球阀时一般在焊第一层时尽量用低电压小电流,因无良好冷却怕升温过高损坏内件及内应力大。在焊第二层及以后一定通水冷却,电压及电流均可加大,以焊渣容易清理为好。 3焊接过程还应随时注意焊缝的熔透程度和表面成形是否良好, 熔透程度可观察工件的反 面电弧燃烧处红热程度来判断,表面成形即可在焊了一小段时,就去焊渣观察,若发现 熔透程度和表面成形不良时及时调节规范进行挽救,以减少损失。 4注意观察焊丝是否对准焊缝中心,以防止焊偏,焊工观察的位置应与引弧的调整焊丝时的位置一样,以减少视线误差,如焊小直径筒体的内焊缝时,可根据焊缝背面的红热情 况判断此电弧的走向是否偏斜,进行调整。 5经常注意焊剂漏斗中的焊剂量,并随时添加,当焊剂下流不顺时就及时用棒疏通通道,排除大块的障碍物。 三、焊接结束 1关闭焊剂漏斗的闸门,停送焊剂。 2、轻按(即按一半深,不要按到底)停止按扭,使焊丝停止送进,但电弧仍燃烧,以填满金属熔池,然后再将停止按扭按到底,切断焊接电流,如一下子将停止按扭按到底,不 但焊缝末端会产生熔池没有填满的现象,严重时此处还会有裂缝,而且焊丝还可能被粘

A335P92钢焊接工艺优化试验研究课题进展情况介绍 国电电力建设研究所 二○○五年十一月二十七日

目录 1.本课题目标的提出 2.焊接材料的选择 3.焊接工艺试验实施 4.焊接接头性能试验数据 5.推荐的焊接工艺 6.结束语 内容摘要: 本文对在各电建公司进行的P92钢焊接工艺评定进行了详细的描述,包括焊接过程参数和焊接热处理过程都进行了详细的记录,涉及到对焊接线能量即焊接电流、电压、焊接速度的控制以及如何实现,对预热温度和层间温度的控制以及加热器的包扎,通过多种试验优化方案得到的较为理想的工艺。试验的过程中,依据标准DL/T868-2004对焊接接头分别进行取样分析,包括拉伸、冲击、弯曲、硬度和金相等,用以对焊接工艺评定成功与否进行了验证。

1.本课题目标的提出 随着P92钢材在电力建设超超临界机组中的投入而且有被广泛使用的趋势,电力建设工程界迫切需要一套相对比较合理成熟的P92钢焊接工艺。国电电力建设研究所会同山东电力建设第二工程公司、河北电力建设第一工程公司、河北电力建设第二工程公司、河南第一火电建设公司、江苏电力建设第一工程公司、湖南火电建设公司等六家电力建设公司共同组建了P92钢焊接工艺优化试验研究课题组。课题的主要目的是通过有限的试验寻找满足DL/T868《焊接工艺评定规程》的比较合理的焊接工艺。为此,要解决如下问题: (1)确定合适的焊接材料; (2)确定合理力学性能尤其是室温冲击韧性指标; (3)解决焊缝和热影响区软化问题; (4)提出合适的现场焊接工艺参数。 课题组于2004年11月22日至24日在南京召开了会议。会议根据进口焊接材料的熔敷金属试验结果,确定了采用进口焊接材料的原则。依据焊接工艺评定标准,确定了室温下P92钢焊接接头基本性能要求(见表1),同时制定了P92钢焊接工艺优化试验研究任务书。 表1 P92焊接接头基本性能表

双丝埋弧焊焊接 工 艺 规 程 编制: 审批: 日期: ****钢结构有限公司

双丝埋弧焊焊接工艺规程 相关国标规范: 《钢结构焊接规范》GB50661-2011 《埋弧焊用低合金钢焊丝和焊剂》GB/T 12470-2003 《埋弧焊焊缝坡口的基本形式和尺寸》GB/T 986-88 《厚钢板超声波检验方法》GB/T 2970-2004 《焊缝无损检测超声检测技术、检测等级和评定》GB/T 11345-2013 焊前准备工作: 1.埋弧焊设备: 1.1设备型号:龙门式双丝双弧DMM60、悬臂双丝焊XMH-1000/1200、T型双丝焊TM-2×1000/1200等。 1.2检查设备焊接电源及仪表是否正常,电缆线接头及接地线螺母有否松动。焊接机头上下左右移动装置是否正常,门焊架行走系统是否正常。导电咀孔径的磨损度、焊丝平直度、送丝软管、焊剂回收装置等是否正常。 2.焊材匹配选择: 3.引熄弧板:

3.1引熄弧板规格:宽度为100mm,长度为120mm,焊缝引出长度应≥70mm。3.2引熄弧板使用方法:引熄弧板材质、坡口形式应与母材等同,焊接完毕后应用气割切除,严禁锤击去除; 3.3在引熄弧板上引熄弧,严禁在焊接部位引熄弧; 3.4引熄弧板形式:

焊接热处理工艺:

预热 1.“--”表示焊接环境在00以上时,可不采取预热措施; 2.预热的加热区域应在焊缝两侧,宽度应大于焊件施焊处板厚的1.5倍,且不应小于100mm,预热温度宜在焊件受热背面测量,测量点应在离电弧经过前的焊接点各方向不小于75mm处,当采用火焰加热器预热是正面测温应在火焰离开后进行; 3.当采用非氢焊接材料焊接方法焊接时,预热温度应比表中规定的温度提高200C; 4.当母材施焊温度低于00C时,应根据焊接作业环境、钢材牌号及钢板厚度的具体情况将表中预热温度适当增加,且应在焊接过程中保存这一最低道间温度; 5.焊接接头板厚不同时,应按接头中较厚板的板厚选择最低预热温度和道间温度。 6.焊接接头材质不同时,应按接头中较高强度及碳当量的钢材选择最低预热温度。 7.本表不适用于供货状态为调质处理的钢材:控轧控冷(TMCP)钢最低预热温度可由试验确定; 8. 铸钢除外,Ⅰ类钢材中的铸钢预热温度宜参照Ⅱ类钢材的要求确定; 9. b仅限于Ⅳ钢材中的Q460、Q460GJ。 道间温度及后热

焊接工艺评定报告 报告编号:YAⅡ-PQR-PP-55 焊接工艺名称:Fe-1-2组管对接(5GX)主线路连头 焊接工艺 焊接方法:焊条电弧焊(SMAW) 母材:L290 Φ813x9.5 焊材:打底E6010 填充盖面E7010-P1 焊接工艺用途:天然气管道L415M主线路下向焊接 评定执行标准:SY/T0452-2012《石油天然气金属管 道焊接工艺评定》 陕西建工安装集团有限公司 2017年11月20日 目录 表F.1预焊接工艺规程(PWPS) (1)

表F.1预焊接工艺规程(PWPS)续 (2) 表F.2焊接工艺评定报告(PQR) (3) 焊接工艺评定外观检验记录 (4) 试件检验记录 (5) 表F.2(续)焊接工艺评定结论 (6) 母材与焊材原始数据 (7)

表F.1 预焊接工艺规程(pWPS) 单位名称陕西建工安装集团有限公司 预焊接工艺规程编号YAⅡ-pWPS-55 编制日期2017.11.20 焊接方法SMAW 机动化程度手工(手工、机动、自动) 焊接接头: 坡口形式:V型坡口衬垫(材料及规格)无其他简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序) 母材: 类别号Fe-1 组别号Fe-1-2 与类别号Fe-1 组别号Fe-1-2 相焊或标准号GB/T9711 材料代号L415M 与标准号GB/T9711 材料代号L415M 相焊 对接焊缝焊件母材厚度范围 1.5~13mm 角焊缝焊件母材厚度范围/ 管子直径、壁厚范围:对接焊缝管径不限,壁厚1.5mm~13mm 角焊缝/ 其他 填充金属: 焊材类别:焊条(根焊)焊条(填充/盖面) 焊材标准:AWS A5.1AWS A5.5 填充金属尺寸:Φ3.2 Φ4.0 焊材型号:E6010 E7010-P1 焊材牌号(金属材料代号):BOHIER FOX CEL BOHIER FOX CEL 75 填充金属类别: 其他: 对接焊缝焊件焊缝金属厚度范围: 1.5-13mm 角焊缝焊件焊缝金属厚度范围:/ 耐蚀堆焊金属化学成分(%) C Si Mn P S Cr Ni Mo V Ti Nb 0.14 0.13 0.52 0.010 0.009 0.04 0.05 0.01 < 0.01 0.06 < 0.01 其他: 注:1.对每一种母材与焊接材料的组合均需分别填表。 2.材料分类号根据对象按照SY/T0452-2012<<石油天然气金属管道焊接工艺评定>>规定填写。

1.3埋弧焊工艺参数及焊接技术 1. 3. 1??影响焊缝形状、性能的因素 埋弧焊主要适用于平焊位置焊接,如果采用一定工装辅具也可以实现角焊和横焊位 置的焊接。埋弧焊时影响焊缝形状和性能的因素主要是焊接工艺参数、工艺条件等。本 节主要讨论平焊位置的情况。 (1)焊接工艺参数的影响 影响埋弧焊焊缝形状和尺寸的焊接工艺参数有焊接电流、 电弧电压、 焊接速度和焊丝直径等。 1) 焊接电流 当其他条件不变时,增加焊接电流对焊缝熔深的影响(如图1所示),无 论是Y 形坡口还是I 形坡口,正常焊接条件下,熔深与焊接电流变化成正比,即状的 影响,如图2所示。电流小,熔深浅,余高和宽度不足;电流过大,熔深大,余高过大, 易产生咼温裂纹 图2焊接电流对焊缝断面形状的影响 a)I 形接头 b) Y 形接头 2) 电弧电压 电弧电压和电弧长度成正比,在相同的电弧电压和焊接电流时,如果 选用 的焊剂不同, 电弧空间电场强度不同,则电弧长度不同。如果其他条件不变,改变 电弧电压对焊缝形状的影响如图 3所示。电弧电压低,熔深大,焊缝宽度窄,易产生热 裂纹:电弧电压高时,焊缝宽度增加,余高不够。埋弧焊时,电弧电压是依据焊接电流 调整的,即一定焊接电流要保持一定的弧长才可能保证焊接电弧的稳定燃烧,所以电弧 电压的变化范围是有限的 图3电弧电压对焊缝断面形状的影响 a)I 形接头 b) Y 形接头 3) 焊接速度????旱接速度对熔深和熔宽都有影响,通常焊接速度小,焊接熔池大,焊 缝熔深和熔宽均较大,随着焊接速度增加,焊缝熔深和熔都将减小,即熔深和熔宽与焊 接速度成反比,如图 4所示。焊接速度对焊缝断面形状的影响,如图 5所示。焊接速 图1焊接电流与熔深的关系( 4.8mm )

选择性焊接工艺的优化 合理的印制板布局和焊接喷嘴设计可以显著提高选择性波峰焊工艺的质量和成本 结构 市场全球化导致了基于成本压力上的激烈竞争。因此,在保证产品一贯高品质的基础上,电子产品制造企业必须想方设法降低生产成本。基于对品质和制造流程再现性的要求,人工焊接方式因其费钱费时和成本敏感性强,已不再具有优势。 另外,高密度多层板及小型化和高引脚数的细间距器件很难实现高质量/高效率的维修。因此,诸如生产率、操作培训和错误装配所造成的“隐形成本”也必须在总成本中加以考虑。还要特别关注的是,无铅工艺应用中人工返修焊接过程将导致极大的热应力损伤问题。 因此,目标是要建立一个零缺陷的选择性波峰焊工艺。 在这里,一个合理的印制板设计是非常重要的。例如,焊盘的形状和它们之间的间距如果采用了合理的设计,就会大大降低短路缺陷发生的可能性。焊盘和邻近不被润湿的焊盘之间的距离设计,也需要遵循一定的规则。引脚之间的距离和引脚的长度,也同样需要加以考虑。 此外,选择合适的焊接喷嘴,可以避免在自动选择性焊接工艺中发生焊接缺陷。焊接喷嘴的形状或尺寸以及所采用的技术(比如润湿性和非润湿性焊接喷嘴)的设计也是重要的考虑因素。新增的创新功能,比如“去桥接刀”(debridging Knives),可以有效降低桥接缺陷的形成,特别是在浸焊(dip)工艺中。 不同的焊接工艺 在焊点和邻近器件之间没有空隙的条件下很难实施焊接, 这是在选择性焊接工艺中最普遍

的问题, 通常是因为焊接过程中容易将SMD器件冲洗掉或焊接喷嘴容易刮擦和损坏有引脚器件的封装外壳. 在其他许多情况下,主要的缺陷是焊接短路和填充不良;此外,锡珠也会导致缺陷。形成良好的焊点基于多种因素,而选择性焊接工艺可提供可靠的焊接结果。通常,不同的选择性波峰焊工艺有不同的焊接模式。 如果采用单“迷你波”(Miniwave)焊接工艺(图1),可选择拖焊(drag)或浸焊模式进行操作,并允许以一定的角度进行焊接。这种系统柔性更强,而且对板子的设计约束也较少。但是, 根据焊点的数量,采用单“迷你波”工艺所需要的操作周期相对较长, 从1分钟到10分钟不等。 另一方面,多喷嘴浸焊工艺(图2)使用特定的焊接喷嘴工具,在一定程度限制了柔性。不过,所有焊点在装配过程中是同时被焊接的,多喷嘴浸焊工艺可以提供更短的操作周期,大约20到30秒。这类设备大多数是不能设定焊接角度的。 部分这类工艺对设计有着不同的要求。 印制板设计规范 为避免在选择性焊接工艺中发生问题,相关印制板设计规范主要集中在对焊点周围间隙的设定上。可采取一些措施来改善孔填充效率,比如正确的器件引脚长度,引脚直径和通孔之间的正确比例,热解耦效应(thermal decoupling)等。为了降低桥接缺陷产生的风险,必须考虑器件引脚及其长度的范围;但是,采用特殊设计的焊接喷嘴也可以帮助减少桥接缺陷。此外,通过合理的印制板设计或采用特殊的焊接喷嘴设计,也可以降低锡珠缺陷的产生。 焊点周围的间隙 为了获得可靠的焊接工艺效果,单“迷你波”焊接工艺的喷嘴内径一般为3mm,外径则在4mm 左右。如果采用多喷嘴浸焊工艺,则外部尺寸至少为5mm×8mm。为避免由边界间隙导致的焊接困难,在多喷嘴浸焊工艺过程中,需要焊接的焊点与周边器件或不需要焊接的焊点之间必须至少保持2 mm 的间距。一个最小为5 mm × 8 mm 的喷嘴至少需要在焊点周围留出9mm×12mm的空间(图3)。

埋弧自动焊接工艺 本工艺适用于板厚6~22mm的碳钢及高强度低合金钢焊接。 一.焊前准备 1.所焊产品的钢种及板材厚度按工艺要求选择焊丝牌号,焊丝直径及焊剂牌号,选用焊接规范。 2.检查埋弧焊机是否完好,电流表、电压表的正确性。 3.检查焊缝两端的始终点引弧板及灭弧板,其规格尺寸为80×80(mm)厚度≥母材。 4.焊件边缘加工和装配要求高,焊件边缘必须打磨清洁干净至光洁金属为止(距焊件边缘20mm处),用砂轮机进性打磨。 5.焊件边缘加工必须平直,装配间隙均匀一致,高低平整,装配间隙<1mm,两板高低差<0.5mm。 6.定位焊缝间距300~400mm,焊缝长度15~20mm,A3钢使用J427焊条,16Mn钢使用J507焊条,并清除点焊焊渣。 二.焊丝与焊剂选用 1.焊丝与焊剂根据不同钢种的焊件进行选用(如表1)。 表1

2.焊丝直径根据板厚不同选用,<10mm板厚选用直径4mm,≥ 12mm板厚选用5mm。 .1. 3.焊丝外表不得有油、锈存在,且应在干燥室存放。 4.焊剂使用前必须进行烘焙150~200℃×2后使用,使用剩余焊剂应重新烘焙。 三.焊接规范参数: 1.本规范适应于双面焊接板厚≤14mm可不开坡口焊接,板厚≥16mm 应开坡口,焊接坡口为65°±5°,根部8mm。 2. 板厚≥16mm正面焊后,反面进行用气刨扣槽,碳棒φ10mm,扣槽深度为6~7mm。 3.焊接规范参数如表2,船形角焊(平对接焊)如表3,平角焊如表4。 表2 焊接规范参数

注:以上规格指间隙在标准范围内,如间隙超差则焊接电流及速度应相应调整。 四.焊接(纵缝焊接): 1.根据不同板厚用试板调试焊接规范,不允许在产品上边焊接边调试,防止未焊透现象生。 2.开始焊前应校核焊丝与焊缝对中,焊丝伸出长度应等于焊接时长 度,并把 .2. 指针纠正与焊丝对一直线。 3.起、熄弧应在引、熄弧板上进行,其起、熄焊缝长度不少于60mm。 表3 船形角焊

焊接工艺评定报告记录

————————————————————————————————作者:————————————————————————————————日期:

钢结构焊接工艺评定报告 报告编号:HD-WPQ-2014-09-01 编制: 审核: 批准: 单位: 日期:年月日

表B.0.1 焊接工艺评定报告目录 序号报告名称报告编号页数 1 焊接工艺评定报告HD-WPQ-2014-09-01 1 2 焊接工艺指导书HD-WPS-2014-09-01 1 3 焊接工艺评定记录表HD-PDJL-01 1 4 附表1:弯曲报告 1 5 附表2:母材材质证明书(复印件) 1 6 附表3:焊材材质证明书(复印件) 5 7 8 9 10 11 12 13 14 15 16 17 18 19

20 表B.0.2 焊接工艺评定报告 共1页第1 页 工程(产品)名称评定报告编号HD-WPQ-2014-09-01委托单位工艺指导书编号HD-WPS-2014-09-01 项目负责人依据标准《钢结构焊接规范》(GB50661-2011) 试样焊接单位施焊日期2014,9,22 焊工资格代号01 级别一级 母材钢号Q235B 板厚或管径 x壁厚 T=14 轧制或热处理 状态 热轧生产厂家 马鞍山钢 铁化学成分和力学性能 C (%)Mn (%) Si (%) S (%) P (%) Cr (%) M o V Cu Ni B R eH(R el )(N/m㎡) Rm (N/m㎡) A (%) Z (% ) A KV (J) 标准≤0.2≤0.7≤0.3≤0.045≤0.045 ≤0.0 3-- -- -- -- -- ≥245 370-5 30 ≥20-- ≥34 合格证14 44 23 0.009 0.016 -- -- -- -- -- -- 270 415 27 -- 119 复验-- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- C eq,11W (%)C+ Mn 6+ Cr+Mo+V 5+ Cu+Ni 15=-- P cm (%) C+ Si 30+ Mn+Cu+Cr 20+ Ni 60+ Mo 15+ V 10+5B=-- 焊接材料生产厂牌号类型直径 (mm) 烘干制度(℃×h)备注 焊条金桥焊材E4303 -- 4.0 -- -- 焊丝亨昌焊材SJ-50 -- 1.2 -- -- 焊剂或气体-- CO2-- -- -- 焊接方法GMAW焊接位置平焊接头形式T型熔透焊接工艺参数见焊接工艺评定指导书清根工艺背面清根 焊接设备型号NBC-500 电源及极 性 直流反接 预热温度(℃)-- 道间温度(℃)60~100 后热温度(℃)及时间(min)-- 焊后热处理-- 评定结论:本评定按《建筑钢结构焊接技术规程》GB50661-2011规定,根据工程情况编制工艺评定指导书、焊接试件、制取并检验试样、测定性能,确认试验记录正确,评定结果为:合格。焊接条件及工艺参数范围按本评定指导书执行。