第七章FX系列可编程控制器步进梯形

指令

内容提要:本章阐述了状态编程思想、步进梯形指令及其应用。

课程重点:步进梯形指令及其应用。

课程难点:步进指令的执行过程和有关主意事项。

教学目标:重点掌握步进梯形指令定义及功能;了解状态编程思想;能用步进梯形指令结合状态编程思想设计相对复杂的控制系统程序。

步进指令常用于时间和位移等顺序控制的操作过程。FX系列可编程控制器的步进指令编程元件是状态继电器S0~S899共900点, 步进指令均由后备电池提供支持。使用步进指令时,先设计状态转移图, 状态转移图中的每个状态表示顺序工作的一个操作,再将状态转移图翻译成步进梯形图。状态转移图和步进梯形图可以直观地表示顺序操作的流程,而且可以减少指令程序的条数和容易被人们所理解。

第一节状态编程思想

前面章节中所介绍的PLC基本指令,各种型号的PLC大体上都具备,指令符号虽有所不同,但功能大同小异。应用上述指令,设计一般控制要求的梯形图程序非常方便,但对复杂控制系统来说,系统输入输出点数较多,工艺复杂、相互连锁关系也复杂,设计人员在设计中需根据工艺要求,周密地考虑各执行机构的动作及相互关系,保证必要的连锁保护、自锁及一些特殊控制要求。因为需要考虑的因素很多,设计较为困难。在设计过程中,往往要经过多次反复的修改和试验,才能使设计符合要求。如何简化设计步骤,并使程序容易理解又便于维护呢?

在分析生产工艺过程对控制的要求后,我们发现不少生产过程都可以划分为若干个工序,每个工序对应一定的机构动作。在满足某些条件后,它又从一个工序转为另一个工序,通常这种控制被称为顺序控制。对于顺序控制的梯形图,许多PLC都设置了专门用于顺序控制或称为步进控制的指令。如三菱公司FX2N系列PLC中的 STL指令和RET(Return)指令。

顺序控制是按顺序一步一步来进行控制的,进入下一步决定于转换条件是否满足。转换条件可以是时间条件,也可以是被控过程中的反馈信号,实际生产中往往是两者的紧密结合。顺序控制与逻辑控制不同,逻辑控制主要是描述输入输出信号间的静态关系,而顺序控制则主要是描述输入输出信号间的时间关系。所以顺序控制的基本结构可以用

状态转移图来描述。

状态转移图又叫状态流程图或顺序功能图,简称功能图,它是专用于工业顺序控制程序设计的一种功能说明性语言,是描述控制系统的控制过程、功能和特性的一种图形, 是分析、设计PLC顺序控制程序的一种有力工具,具有简单、直观等特点。

在中小型可编程控制器程序设计时,采用状态转移图法,首先要根据控制系统的工艺流程设计状态转移图,再将状态转移图人工转化为梯形图程序。大型或部分中型可编程控制器,有的可直接采用状态转移图进行编程。

状态编程思想是PLC程序设计的一种很重要的很有效的编程方法。

一、利用状态编程思想来进行PLC程序设计的步骤

首先要根据系统的工作过程来设计状态转移图,即将控制过程分解成若干个连续的阶段,这些阶被称为“状态”或“步”。每一状态都要完成一定的操作。状态与状态(步与步)之间由转换条件来分隔。当相邻两步之间的转换条件得到满足时,转换得以实现,即上一步的活动结束而下一步的活动开始,因此不会出现步活动的相互重叠情况。

然后将状态转移图转换成梯形图。其PLC程序设计的一般步骤是:

1.按照机械工艺提供的电气执行元件功能表,用不同的PLC输入输出点编号进行定义,并设计系统的PLC接线图。

2.根据机械运动或工艺过程的工作内容、步骤、顺序和控制要求,对控制过程进行分解,并按顺序排列各个工序,对应每个工序分配一个不同的状态继电器,不同的状态继电器对应不同的PLC输出继电器或其它编程元件。

3.用不同的PLC输入继电器或其他编程元件来定义状态转换条件。当某转换条件的实现内容不止一个时,每个内容均要定义一个PLC元件编号,并以逻辑组合形式表现出来。

4.画出状态转移图。

5.进行PLC梯形图程序设计。

二、状态编程实例

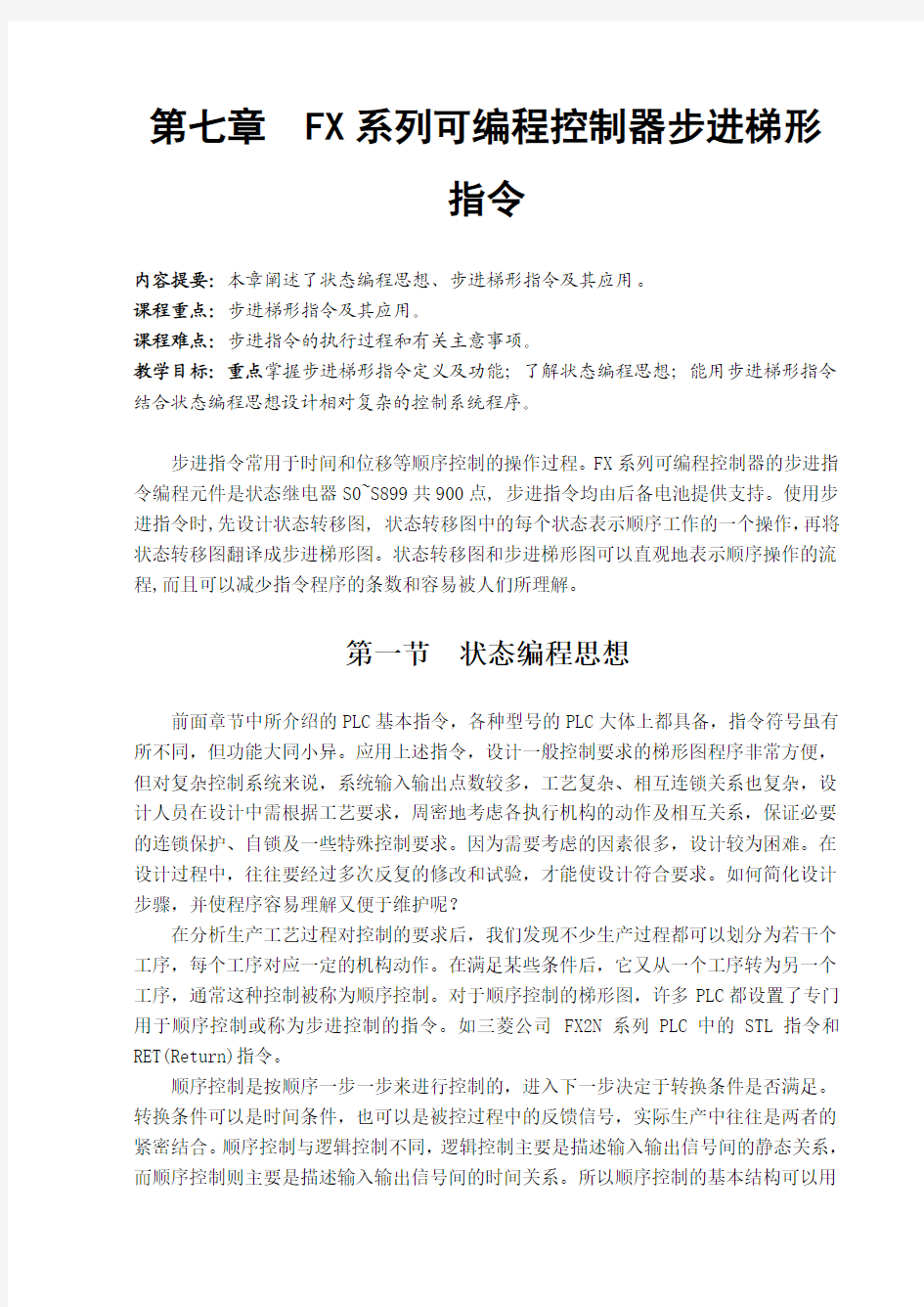

为说明状态编程思想,我们来看一个实例:某自动台车在启动前位于导轨的中部,按下启动按钮后,台车在电机M的带动下,在导轨上来回移动。图7-1是台车的示意图。

图7-1 台车运动示意图

自动台车在一个工作周期里的控制工艺要求如下:

1.按下启动按钮SB,电机M正转,台车前进。

2.碰到限位开关SQ1后,电机反转,台车后退。

3.台车后退碰到限位开关SQ2后,台车电机M停止5秒钟。

4.第二次前进碰到限位开关SQ3后,再次后退。

5.当后退到限位开关SQ2时,台车停止。从而,工作周期结束。

下面以台车往返控制为例,说明运用状态编程思想设计状态转移图的方法和步骤。

1.PLC接线图的设计

为设计本控制系统的梯形图,先进行PLC的I/O分配。台车由电机M驱动,正转(前进)由PLC的输出点Y1控制,反转(后退)由Y2控制;选用定时器T0进行5秒钟的延时;将起动按钮SB及限位开关SQ1、SQ2、SQ3分别与PLC的输入点X0、X1、X2、X3相连。其PLC的接线示意图7-2如下:

图7-2 台车运动控制PLC接线图

2.台车运动过程分解

将整个过程按任务要求分解,其中的每个工序均对应一个状态,每个状态元件的功能和作用如下:

初始状态:S0 PLC上电作好工作准备

前进:S20 (输出Y1,驱动电动机M正转)

后退:S21(输出Y2,驱动电动机M反转)

延时5秒:S22(定时器T0,设定为5秒,延时到T0线圈接通)

再前进:S23同S20

再后退:S24同S21

这里注意:虽然S20与S23,S21与S24功能相同,但它们是状态转移图中的不同工序,也就是不同的状态,故编号也不同。

3.列出每个状态的转移条件

状态转移图就是状态和状态转移条件及转移方向构成的流程图,弄清转移条件是非常有必要的,所谓转移条件就是将下个状态“激活”的条件。经分析可知,本控制系统中,各状态的转移条件如下:

S20 的转移条件:SB

S21的转移条件:SQ1

S22的转移条件:SQ1

S23的转移条件:T0

S24的转移条件:SQ3

状态的转移条件可以是单一的,也可以是多个元件的串、并联组合。

4.经过以上三步,可以得到台车往返控制的顺序状态转移图7-3。

图7-3台车运动状态转移图

5.台车往返运动梯形图设计

根据上面的状态转移图,可以很方便的设计出梯形图,如图7-4所示。

图7-4台车运动控制梯形图

从梯形图中可看出,在台车的顺序控制过程中,每个状态在驱动负载的同时,还需对前面的状态进行复位,并置位新状态。为了简化这些操作,许多型号的PLC都有专门

用于顺序控制的指令,如日本三菱公司中用于顺序控制的步进梯形指令。

第二节步进梯形指令

FX2N系列PLC除了基本指令以外,还有两条简单的步进指令,同时还有大量的状态继电器,这样就可以用类似于SFC语言的状态转移图方式编程。用步进指令设计PLC程序,通常是利用状态转移图,而且设计的程序与状态转移图有严格而明确的对应关系。设计时,首先要按工艺及控制要求画出系统的状态转移图,用状态寄存器对各状态命名,标出与各状态对应的执行元件的PLC输出编号和各转换条件的PLC输入编号。然后利用步进指令编程。

许多型号的PLC都有专门用于顺序控制的指令,日本三菱公司中用于顺序控制的指令有两条:步进梯形指令(Step Ladder Instruction)简称STL指令,以及使步进指令复位的RET(Return)指令。

步进指令只能与状态继电器配合使用,三菱公司FX2N系列PLC的状态继电器元件有900点(S0~S899)。状态继电器S可以象普通辅助继电器一样,使用OUT、SET、RST等输出指令和LD、AND、OR等触点连接指令,在这种情况下,它的功能与有断电保持功能的辅助继电器M完全相同。但当状态继电器S与STL指令一起使用时,其功能就不一样了。

STL指令只可对状态继电器S的触点使用,因此,STL指令又称为步进触点指令,用

表示。RET为步进返回指令,用于步进触点返回左侧母线。STL和RET指令通常要配合使用。

一、步进梯形指令的功能

STL指令与RET(Return)指令具有如下功能:

1.主控功能 STL指令是用来将状态继电器S的触点与母线相连并提供主控功能。主控功能是指当使用STL指令时,与STL触点相连的起始触点要使用LD(LDI)指令。使用STL指令后,LD(LDI)触点均移至STL触点的右侧,直至出现RET指令为止。步进复位指令RET使LD触点返回左母线;另外,当再次出现STL指令时,以STL触点开始的回路块也同样与原母线相连。

2.自动复位功能指状态转移后原状态会自动复位的功能。当使用STL指令时,新的状态继电器S被置位,前一个状态继电器S将自动复位。如图7-5中,当S020被置位后,S020的STL触点接通,其控制的负载Y000被驱动;当X000触点接通后,下一步的S021将被置位,当X010触点接通后,负载Y002被驱动,同时PLC将S020自动复位,Y000也断开。而图7-6中,当X000触点接通后,S021被置位,其STL触点接通,但状态继电器S020没有复位,此时,S020和S021的STL触点都接通。也就是说,只有在STL 回路中,自动复位功能才有效。

图7-5状态转移图7-6状态转移图

3.负载驱动功能当STL触点接通后,与这个触点相连的回路块才可执行。STL触点可直接驱动负载(如对Y000),也可通过其它触点驱动负载(如对Y002),如图7-5所示,当STL触点断开后,与这个触点相连的回路块将不执行。

4.步进复位功能如上所述,因为使用STL指令时,LD(LDI)触点被右移,所以在需要把LD(LDI)触点返回到母线上时,要有RET指令。值得注意的是,STL指令与RET 指令并不需要成对使用,但在系列STL电路结束时,一定要写入RET指令,否则程序将进行出错处理。

二、步进指令的执行过程和有关规定

步进指令的执行过程如图7-7所示,图7-7a、图7-7b、图7-7c分别是相对应的状态转移图、步进梯形图及其指令表程序。

当步S020为活动步时,S020的STL触点控制的负载Y000接通,当转换条件X000成立时,下一步的S021将被置位,负载Y002接通,同时PLC自动将S020断开(复位),Y000也断开。

a) b) c)

图7-7步进指令用法

a) 状态转移图b)步进梯形图c)指令表程序

从状态转移图和步进梯形图中可看出,每一状态提供三个功能:驱动负载、指定转换条件、激活目标即置位新状态(同时前面的状态自动复位)。

在状态转移图中,系统的初始状态应放在最前面,在可编程控制器开始执行用户程序时,一般用只接通一个扫描周期的初始化脉冲M8002将初始状态激活,为下一步活动状态的转移动作作准备。当需要从某一步返回初始步时,应对初始状态使用OUT指令或SET指令。另外,状态转移图与步进梯形图在使用时,还要注意以下几点规定:步进触点(STL触点)只有常开接点,没有常闭接点, 只用于状态继电器S的常开触点与左侧母线连接,并且同一状态继电器的STL触点只能使用一次(并行序列的合并除外)。与步进触点连接的其它触点使用LD或LDI指令,即相当于STL指令将母线移到了步进触点右边(构成临时母线),直到出现下下一个STL指令或出现RET指令,才使母线复位。凡是以步进触点为主体的程序,最后必须用RET指令返回母线。

步进触点可直接或通过其他触点去驱动Y、M、S、T等编程元件的线圈,而步进触点本身只能用STL和RET指令去驱动。

STL指令与MC/MCR指令类似。使用STL指令相当于将母线移到触点之后,在步进触点(STL触点)后,应使用LD或LDI指令。因此STL指令后不能使用MC/MCR指令。在STL指令中可使用CJP/EJP指令,但因其操作复杂,建议一般不要使用。在中断和子程序中不能使用STL指令。

使用STL指令允许双线圈输出。因为可编程控制器CPU只执行活动步对应的电路块,所以使用STL指令时允许双线圈输出,即不同的步进触点可以分别驱动同一编程元件的线圈。但在状态的步进转移过程中,相邻两步的激活状态的转移在同一个扫描周期里时,为避免不能同时接通的两个外部负载同时接通(如电动机正反转的两个接触器),应在可编程控制器外部设置硬件联锁保护。

只要不是相邻的两步,同一个定时器可在这些不同步中使用,可节省定时器。如果不使用STL指令(或STL触点)时,状态S可作为普通辅助继电器M使用,这时其功能与M相同。使状态S复位。状态S均具有断电保护功能。断电后再次来电,动作从断电时状态开始。但在某些情况下需从初始状态开始,则需要复位所有的状态,此时应使用应用功能指令实现状态复位操作。

三、状态转移图与步进指令梯形图的转换

采用步进指令进行程序设计时,首先要设计系统的状态转移图,然后将状态转移图转换成步进梯形图,写出相应的指令表程序。

图7-8a是小车的运动示意图,从图中可看出,小车在一个周期里的运动可分为四个阶段。小车由电动机带动,当接触器KM0接通时,电动机正转,小车前进;当接触器KM1接通时,电动机反转,小车后退。图7-8b是小车运动的外部控制接线图,在外部接线图中,为防止短路,对控制正反转的接触器分别采用了电气互锁设计。图7-8c、图7-8d 分别是小车运动状态转移图和步进梯形图。

图7-8 小车运动控制系统设计

a)小车运动示意图b)接线图c) 状态转移图d)步进梯形图

由图7-8a知,小车的初始状态位于左端,小车的运动由四个阶段顺序构成,分别对应状态转移图中的S21~S24四步,S000是初始步。当PLC主机上电时,特殊继电器M8002接通,系统处于初始步,S000被激活;按下起动按钮X011,转移条件满足,系统由初始步转移到状态S021,S021的步进触点接通后,Y001的线圈通电,小车右行前进;前进到最右端,限位开关X012接通,转移条件满足,使S022被激活,Y002的线圈通电,小车左行返回;当返回到最左端时,限位开关X014接通,转移条件满足,使S023被激活,Y001的线圈通电,小车右行前进;前进到路线中间时,限位开关X013接通,转移条件满足,使S024被激活,Y002的线圈通电,小车左行返回;返回到最左端,限位开关X014接通,转移条件满足,状态S000被激活,系统返回到原始状态,小车停止运行。图7-8所示的步进梯形图对应的指令表程序如下所示:

0 LD M8002 7 OUT Y001 14 SET S023 21 LDI Y001

1 SET S000 8 LD X01

2 15 STL S02

3 22 OUT Y002

2 STL S000 9 SET S022 16 LDI Y002 2

3 LD X014

3 LD X011 10 STL S022 17 OUT Y001 2

4 SET S000

4 SET S021 11 LDI Y001 18 LD X013 2

5 RET

5 STL S021 12 OUT Y002 19 SET S024

6 LDI Y002 13 LD X014 20 STL S024

第三节步进梯形指令应用实例

一、闪烁循环灯的程序编制(一)

要求按下起动按钮,按以下顺序闪烁,红灯-黄灯-绿灯-黄灯,间隔2钞钟,其接线图

如图7-9a所示:Y0接通,红灯亮,Y1接通,黄灯亮,Y2接通,绿灯亮。

其状态功能图如图7-9b所示, M8002为特殊辅助继电器,当PLC刚上电时,接通一个扫描周期,激活初始状态S0;按下启动按钮X0,状态转移到S21,Y0接通, 红灯亮;2钞钟后,定时器T0的常开触点接通, 状态S21自动复位,Y0断开, 红灯灭,状态转移到S22,Y1接通,黄灯亮;2钞钟后,定时器T1的常开触点接通, 状态S22自动复位,Y1断开, 黄灯灭,状态转移到S23,Y2接通,绿灯亮;2钞钟后,定时器T2的常开触点接通, 状态S23自动复位,Y1断开, 绿灯灭,状态转移到S24,Y1接通,黄灯亮; 2钞钟后,定时器T3的常开触点接通, 状态S24自动复位,Y1断开, 黄灯灭,回到初始状态S0,重新等待启动命令X0。其步进梯形图如图7-9c所示。

图7-9闪烁循环灯的程序编制(一)

a)接线图b) 状态转移图c)步进梯形图

二、闪烁循环灯的程序编制(二)

要求按下起动按钮,按以下顺序闪烁,红灯-红灯黄灯-黄灯-黄灯绿灯-绿灯-绿灯红灯-红灯,间隔2钞钟,其接线图如7-10a所示: Y0接通,红灯亮,Y1接通,黄灯亮,Y2接通,绿灯亮。

其状态转移图如图7-10b所示, 与闪烁循环灯的程序编制(一)不同的是,这里用到了置位(SET)和复位(RST)指令,置位指令产生的动作是存储型动作,只要不对其进行复位操作,则动作一直保持。

首先,M8002激活初始状态S0,系统处于等待状态;按下启动按钮X0,状态转移到S21,Y0线圈接通并保持, 红灯亮,同时,定时器T0线圈接通;2钞钟后,T0的常开触点接通, 状态S21自动复位, 状态转移到S22, 定时器T1线圈接通,同时Y1线圈接通并

保持, 红灯和黄灯一起亮;2钞钟后,T1的常开触点接通, 状态S22自动复位, 状态转移到S23, 定时器T2线圈接通,同时Y0线圈复位, 红灯灭,仅黄灯亮;2钞钟后,T2的常开触点接通, 状态S23自动复位, 状态转移到S24, 定时器T3线圈接通,同时Y2线圈接通并保持, 绿灯和黄灯一起亮;2钞钟后,T3的常开触点接通, 状态S24自动复位, 状态转移到S25, 定时器T4线圈接通,同时Y1线圈复位, 黄灯灭,仅绿灯亮;2钞钟后,T4的常开触点接通, 状态S25自动复位, 状态转移到S26, 定时器T5线圈接通,同时Y0线圈接通并保持, 绿灯和红灯一起亮;2钞钟后,T5的常开触点接通, 状态S26自动复位, 状态转移到S27, 定时器T6线圈接通,同时Y2线圈复位, 绿灯灭,仅红灯亮;2钞钟后,T6的常开触点接通, 状态S27自动复位, 状态回到S22……。如此,周而复始,不断循环。

图7-10闪烁循环灯的程序编制(二)

a)接线图b) 状态转移图c)步进梯形图

三、生产流水线送料小车自动循环系统的程序编制

送料小车由电动机带动在流水线上作往返循环运动,工作示意图如图7-11所示,小车停在材料库,装好材料后,按下启动按钮,小车装满材料向加工中心前进,在加工中心停留2秒钟,把材料缷下来,并把加工中心加工好的零件装在小车上,再送往成品库,停留2秒钟,把零件缷下来后再返回到材料库,停留2钞钟,装好材料,再准备下一次循环。

小车前进由接触器KM0控制(Y0接通),后退由接触器KM1控制(Y1接通),为防止电动机短路,KM0与KM1互锁,X0为启动按钮,X1~X3为限位开关,小车流水线的PLC接线图如

图7-12所示。

图7-11送料小车运动示意图图7-12送料小车PLC接线图状态转移图如图7-13所示,M8002为特殊辅助继电器,当PLC刚上电时,接通一个扫描周期,激活初始状态S0,按下启动按钮X0,状态转移到S21,Y0接通,驱动电机正转,小车前往加工中心,限位开关X3动作,激活状态S22,小车停止运行2秒钟(缷下材料,装好加工好后的零件)后,状态S23被激活,Y0接通,小车继续前往成品库, 限位开关X2动作,激活状态S24,小车停止运行2秒钟(缷下加工好的零件)后,状态S25被激活,Y1接通,小车开始返回到材料库, 限位开关X1动作,激活状态S26, 停止运行2秒钟(装好待加工的材料)后,回到状态S21,接着进行下一个循环。其步进梯形图如图7-14所示。

图7-13送料小车运动状态转移图图7-14送料小车步进梯形图

四、机械手控制系统的程序编制

1.机械手工作情况与控制要求

图7-15是坐标式机械手工作示意图,目的是按一定的工作顺序将将工件从位置A 搬到位置B。其工作顺序是:机械手从原位下降到位,从A处夹紧工件上升到位后,右移到位后,机械手下降,下降到位后,将物体放在位置B,然后上升到位,左移到位停在原点,一次循环结束。

整个系统由液压驱动,上升、下降、左移、右移由双向电磁阀控制(Y0接通-上升,Y1接通-下降,Y3接通-左移,Y4接通-右移),夹紧用单向电磁阀控制(Y2接通-夹紧,Y2断电-松开), 左右上下限位开关分别为X1、X2、X3、X4。图7-16为可编程控制器外部接线图。

图7-15坐标式机械手工作示意图

图7-16坐标式机械手可编程控制器外部接线图

手动工作操作方式包括机械手上升、下降、左移、右移、夹紧,均为点动方式,用相应的手动按钮控制。按下手动按钮X7,系统处于点动工作状态,此时自动工作方式失

效,可分别完成机械手的上升、下降、左移、右移、夹紧等动作。

自动工作方式包括连续工作和单周期工作。在自动工作方式下,系统应处于原点状态,即机械手的上限位和左限位开关均处于接通状态。如不满足这一条件,首先应采用手动工作方式将机械手送回原位状态。

1)单周期工作

机械手处于原位,按下自动按钮X6,机械手起动,工作一个周期,最后停在原位。

2)连续工作

机械手处于原点,按下连续/单周期旋钮X5,再按下自动按钮X6,机械手连续循环工作。在工作过程中,按下停止按钮X16,机械手完成当前工作周期后,机械手自动返回原点并停止工作。

2.机械手控制系统的程序设计

坐标式机械手的控制系统主要有手动和自动工作方式,手动程序较简单,一般可用经验法设计,而复杂的自动程序,可根据控制系统的状态转移图,用顺序控制法设计。

手动自动及停止工作方式选择程序如图7-17所示。

图7-17坐标式机械手工作方式选择程序

程序说明:按下手动按钮X7,辅助继电器M7接通并自锁,系统处于手动工作方式,可完成相应的点动动作。X6为自动按钮,手动与自动处于互锁状态。停止按钮X16仅在自动方式下起作用。

1)手动程序

图7-18坐标式机械手手动工作程序

辅助继电器M7接通后,系统处于手动工作方式,可完成机械手的上升、下降、左移、右移等点动动作,这些点动动作在手动方式时是单一的,每次只能完成一个,夹紧和松开用旋钮X15控制,可与其它点动动作一起使用。

2)自动程序

机械手自动控制状态转移图如图7-19所示, 它的步进梯形图如图7-20所示, 当PLC 通电后,M8002接通一个周期,S0被激活, 当左限位X1和上限位X3接通时,机械手处于原点,按下自动按钮X6,M6接通,系统按照设计的步骤开始进行单循环动作, 然后返回到原位状态S0。

当连续/单周期按钮按下后,机械手则开始连续循环动作,在动作过程中,如果按下停止按钮X16,则辅助断电器M16接通, 在完成当前周期工作后,返回到原位状态 S0,机械手控制系统停止工作。下面是单循环程序的动作过程:

PLC 通电后,M8002接通,使初始状态S0被激活, 当左限位X1和上限位X3接通时,机械手处于原位,按下自动按钮X6,M6接通,X3X1M 6??的逻辑值为1,状态S21被激活,电磁阀Y1接通,机械手开始下降;当下降到位后,X4接通,状态S22被激活,电磁阀Y2被置位为1,夹紧动作开始;经过2秒钟后,夹紧动作完成,状态S23被激活,电磁阀Y0接通,机械手夹紧工件开始上升;上升到位后,X3接通,状态S24被激活,电磁阀Y4接通,机械手开始右移;右移到位后,X2接通,状态S25被激活,电磁阀Y1接通,机械手开始下降;下降到位后,X4接通,状态S26被激活,电磁阀Y2被复位,机械手开始松开工件;2秒钟后,工件完全被松开,状态S27被激活,电磁阀Y0接通,机械手开始上升;上升到位后,X3接通,状态S28被激活,电磁阀Y3接通,机械手开始左移;左移到位后,X5X1?的逻辑值为1,机械手返回到初始状态S0,一个单循环的动作结束,停止工作等待下一次起动命令。

当选择连续工作方式时,按钮X5被接通, X5X1?的逻辑值为0,X5X1?的逻辑值为1,使系统返回到状态S21,开始连续循环动作。

图7-19机械手自动控制状态转移图

图7-20机械手自动控制步进梯形图

五、剪板机控制系统

1.剪板机的工作情况

图7-21是自动剪板机的工作示意图。初始状态时,压钳和剪刀在上限位置,限位开关X1和X3接通,按下启动按钮X0,首先板料右行(Y0接通);右行到位后,限位开关X5动作,然后压钳下行(Y1接通并保持);下行到位后,压钳下限位开关X2动作,压钳保持压紧,剪刀开始下行(Y2接通);下行到位后,剪刀下限位X4接通,说明板料被剪断,压钳和剪刀同时上行(Y1和Y2断开,Y3和Y4接通),当碰到限位开关X1和X3后,分别停止上行,又开始下一周期的工作,当剪完10块板料后,剪板机停止工作并返回到初始状态,等待下一次启动。

该剪板机的送料由接触器KM控制的电动机驱动(由可编程器Y0接点控制),压钳的下行和上行复位由液压电磁阀YV1和YV3控制(分别由可编程控制器Y1接点和Y3接点控制),剪刀的下行和上行由液压电磁阀YV2和YV4控制(分别由可编程控制器Y2接点和Y4接点控制),X1~X5分别为限位开关, X0为启动按钮。其可编程控制器的接线图如图7-22

所示。

图7-21自动剪板机工作示意图图7-22自动剪板机外部接线图

2.自动剪板机的程序设计

根据自动剪板机的工作顺序设计出自动剪板机的状态转移图如图7-23所示, 图7-24是自动剪板机对应的步进梯形图。状态继电器S0为初始状态,由特殊继电器M8002来激活,并对计数器C0进行复位,按下启动按钮X0,自动剪板机开始按下列顺序开始动作,板料右行-压钳下行-剪刀下行-压钳和剪刀上行-计数器C0开始计数,每剪完一块料,计数器C0的当前值加一,没有剪到10块板料时,C0的当前值小于10,C0的常闭触点闭合,

转移条件满足,由步S25返回到步S21继续剪板动作,当剪完10块料后,C0的当前值等于设定值10,其常闭触点闭合,转移条件C0满足(C0=1),由步S25返回到S0初始状态,等待下次起动的命令。这里的C0和C0相当于条件分支的分支开始处的选择转移条件,决定是否循环。

图7-23自动剪板机状态转移图

图7-24自动剪板机步进梯形图

小结:

顺序控制是按顺序一步一步来进行控制的,进入下一步决定于转换条件是否满足。转换条件可以是时间条件,也可以是被控过程中的反馈信号,实际生产中往往是两者的紧密结合。顺序控制与逻辑控制不同,逻辑控制主要是描述输入输出信号间的静态关系,而顺序控制则主要是描述输入输出信号间的时间关系。所以顺序控制的基本结构可以用状态转移图来描述。

状态转移图又叫状态流程图或顺序功能图,简称功能图,它是专用于工业顺序控制程序设计的一种功能说明性语言,是描述控制系统的控制过程、功能和特性的一种图形, 是分析、设计PLC顺序控制程序的一种有力工具,具有简单、直观等特点。状态编程思想是PLC程序设计的一种很重要的很有效的编程方法。

日本三菱公司中用于顺序控制的指令有两条:步进梯形指令(Step Ladder Instruction)简称STL指令,以及使步进指令复位的RET(Return)指令。STL指令只可对状态继电器S的触点使用,因此,STL指令又称为步进触点指令。RET为步进返回指令,用于步进触点返回左侧母线。

STL指令与RET(Return)指令具有如下功能:1.主控功能,2.自动复位功能,3.负

载驱动功能,4.步进复位功能。

习题

7-1简述状态转移图中步划分的原则。

7-2试设计出图7-25所示状态转移图的梯形图程序。

7-3试设计出图7-26所示状态转移图的梯形图程序。

图7-25 图7-26

7-4冲床运动示意图如图7-27所示,在初始状态时,机械手在最左边,X4为ON;冲头在最上面,X3接通;机械手松开(Y0断开)。按下起动按钮X0,Y0接通,工件被夹紧并保持,夹紧时间为1钞钟,1钞后Y1接通,机械手右行,直到碰到X1,以后将实现完成以下动作:冲头下行-冲头上行-机械手左行-机械手松开,延时1钞后,系统返回初始状态,各限位开关的动作是各步之间的转移条件。试画出控制系统的状态转移图和步进梯形图。

图7-27

第三章步进顺控指令说明及应用 指令解说 步进控制方式(STL)是将控制被划分为多个工序状态(S),依据条件进行状态转移(SET ),逐步完成控制过程。 步进控制方式的特点是将复杂控制分步后,分别考虑好每一步的控制,从而降低了各步的关联,降低编程的复杂程度。 各状态内执行的动作由梯形图其它指令编写。 STL是一个步序动作的开始指令。 RET是一个步序动作的结束指令,其后指令返回母线。 ●SET S i 是STL状态发生转移的唯一指令 ●规定:子程序内不能使用STL----RET指令。 ●当前状态(S0)向下一个状态(S1)转移时,该扫描周期

两个状态内的动作均得到执行;下一扫描周期执行时,当 前状态(S0)被下一状态(S1)所复位,当前状态(S0) 内的所有动作不被执行,所有OUT元件的输入均被断开。 ●步序与步序之间一般省去RET,因此看起来是多个STL 可共用一个RET。有STL而没有RET,程序检查出错。 3.1.2 编程示例 ●步序与步序之间一般省去RET,因此看起来是多个STL 可共用一个RET。有STL而没有RET,程序检查出错。 ●状态转移只能用SET指令,不能用OUT指令。 ●使用OUT S时,S作为辅助继电器使用,而不是状态寄存 器。 ●时间继电器T可重复使用,但相邻两个状态不能重复使用

同一时间继电器。 ●两个矛盾继电器输出时,必需加软件互锁。考虑软件快于 硬件,相矛盾的硬件输出也必需互锁。 ●允许同一继电器在不同状态下输出,其实际输出视状态转 移的位置确定。 单一流程示例 示例说明: 该程序描述一个自行葫芦自进入工位到走出工位的步序过程,若在葫芦升降过程中发生停电,来电后继续停电前的动作,并保证升或降动作总时间不变。

步进梯形指令及其编程 精编 Document number:WTT-LKK-GBB-08921-EIGG-22986

第七章FX系列可编程控制器步进梯形 指令 内容提要:本章阐述了状态编程思想、步进梯形指令及其应用。 课程重点:步进梯形指令及其应用。 课程难点:步进指令的执行过程和有关主意事项。 教学目标:重点掌握步进梯形指令定义及功能;了解状态编程思想;能用步进梯形指令结合状态编程思想设计相对复杂的控制系统程序。 步进指令常用于时间和位移等顺序控制的操作过程。FX系列可编程控制器的步进指令编程元件是状态继电器S0~S899共900点, 步进指令均由后备电池提供支持。使用步进指令时,先设计状态转移图, 状态转移图中的每个状态表示顺序工作的一个操作,再将状态转移图翻译成步进梯形图。状态转移图和步进梯形图可以直观

地表示顺序操作的流程,而且可以减少指令程序的条数和容易被人们所理解。 第一节状态编程思想 前面章节中所介绍的PLC基本指令,各种型号的PLC 大体上都具备,指令符号虽有所不同,但功能大同小异。应用上述指令,设计一般控制要求的梯形图程序非常方便,但对复杂控制系统来说,系统输入输出点数较多,工艺复杂、相互连锁关系也复杂,设计人员在设计中需根据工艺要求,周密地考虑各执行机构的动作及相互关系,保证必要的连锁保护、自锁及一些特殊控制要求。因为需要考虑的因素很多,设计较为困难。在设计过程中,往往要经过多次反复的修改和试验,才能使设计符合要求。如何简化设计步骤,并使程序容易理解又便于维护呢 在分析生产工艺过程对控制的要求后,我们发现不少生产过程都可以划分为若干个工序,每个工序对应一定的机构动作。在满足某些条件后,它又从一个工序转

快速学看PLC梯形图和语句表 第一章认识PLC 1.1 PLC的基本组成 1.1.1 PLC的面板介绍 1.1.2PLC的基本结构与组成 1.2 PLC的工作原理 1.3 PLC的编程语言 1.3.1 梯形图(LD) 1.3.2 指令语句表(IL) 1.3.3 顺序功能图(SFC) 1.3.4 功能模块图语言(FBD) 1.3.5 结构化文本语言(ST) 1.4编程软件安装与使用 1.4.1 STEP7-Micro/WIN V4.0 SP3编程软件的基本功能 1.4.2 STEP7-Micro/WIN V4.0编程软件的安装 1.4.3 STEP7-Micro/WIN V4.0编程软件的主界面 1.4.4 计算机与PLC通信连接 1.4.5 程序编辑与调试运行 第二章识读西门子S7-200系列PLC 编程元件及寻址方式 2.1 识读西门子S7-200系列PLC的编程元件 2.1.1输入继电器(I) 2.1.2 输出继电器(Q) 2.1.3 辅助继电器(M) 2.1.4特殊继电器(SM) 2.1.5 顺序控制继电器(S) 2.1.6 变量存储器(V) 2.1.7 局部变量存储器(L) 2.1.8 定时器(T) 2.1.9计数器(C) 2.1.10 模拟量输入映像寄存器(AI)与模拟量输出映像寄存器(AQ)2.1.11 高速计数器(HC)

2.1.12 累加器(AC) 2.2 识读S7-200PLC存储器的数据类型与寻址方式2.2.1 基本数据类型 2.2.2 寻址方式 第三章识读西门子S7-200系列PLC基本指令3.1 识读基本逻辑指令 3.1.1 位触点及线圈指令 3.1.2置位与复位指令 3.1.3 立即I/O指令 3.1.4 边沿脉沖指令 3.2识读定时器与计数器 3.2.1定时器 3.2.2 计数器 第四章识读PLC常用基本控制程序 4.1 识读梯形图 4.1.1 如何识读梯形图 4.1.2 识读梯形图的具体方法 4.2 识读指令语句表 4.2.1 如何识读指令语句表 4.2.2 识读指令语句表的具体方法 4.3 识读PLC常用基本控制程序 4.3.1 启保停控制程序 4.3.2 联锁控制程序 4.3.3 延时通断控制程序 4.3.4 顺序延时接通控制程序 4.3.5 顺序循环接通控制程序 4.3.6 长时间延时控制程序 4.4.7 脉冲发生器控制程序 4.4.8 多地控制程序 第五章识读步进顺序控制与编程 5.1识读顺序功能图

第七章FX系列可编程控制器步进梯形 指令 内容提要:本章阐述了状态编程思想、步进梯形指令及其应用。 课程重点:步进梯形指令及其应用。 课程难点:步进指令的执行过程和有关主意事项。 教学目标:重点掌握步进梯形指令定义及功能;了解状态编程思想;能用步进梯形指令结合状态编程思想设计相对复杂的控制系统程序。 步进指令常用于时间和位移等顺序控制的操作过程。FX系列可编程控制器的步进指令编程元件是状态继电器S0~S899共900点, 步进指令均由后备电池提供支持。使用步进指令时,先设计状态转移图, 状态转移图中的每个状态表示顺序工作的一个操作,再将状态转移图翻译成步进梯形图。状态转移图和步进梯形图可以直观地表示顺序操作的流程,而且可以减少指令程序的条数和容易被人们所理解。 第一节状态编程思想 前面章节中所介绍的PLC基本指令,各种型号的PLC大体上都具备,指令符号虽有所不同,但功能大同小异。应用上述指令,设计一般控制要求的梯形图程序非常方便,但对复杂控制系统来说,系统输入输出点数较多,工艺复杂、相互连锁关系也复杂,设计人员在设计中需根据工艺要求,周密地考虑各执行机构的动作及相互关系,保证必要的连锁保护、自锁及一些特殊控制要求。因为需要考虑的因素很多,设计较为困难。在设计过程中,往往要经过多次反复的修改和试验,才能使设计符合要求。如何简化设计步骤,并使程序容易理解又便于维护呢? 在分析生产工艺过程对控制的要求后,我们发现不少生产过程都可以划分为若干个工序,每个工序对应一定的机构动作。在满足某些条件后,它又从一个工序转为另一个工序,通常这种控制被称为顺序控制。对于顺序控制的梯形图,许多PLC都设置了专门用于顺序控制或称为步进控制的指令。如三菱公司FX2N系列PLC中的 STL指令和RET(Return)指令。 顺序控制是按顺序一步一步来进行控制的,进入下一步决定于转换条件是否满足。转换条件可以是时间条件,也可以是被控过程中的反馈信号,实际生产中往往是两者的紧密结合。顺序控制与逻辑控制不同,逻辑控制主要是描述输入输出信号间的静态关系,而顺序控制则主要是描述输入输出信号间的时间关系。所以顺序控制的基本结构可以用

SFC图到步进梯形图的转换 一、单一序列顺序功能图转换梯形图的方法 某小车开始时停在左限位SQ2处,按下启动按钮后,小车右行至SQ1处,SQ1动作后左行返回SQ2处,然后再右行至SQ3处,然后再返回SQ2处完成一个循环,周而复始。要求在任何时刻按下停止按钮后将本周期剩余的动作完成后返回初始位置(即SQ2处)等待。 图所示小车的顺序功能图转换为梯形图。状态的激活使用SET指令,初始步S0用M8002初始化脉冲激活。然后写出状态器的步进触点,表示系统工作于此状态下时的输出状况和与后续步的转换关系。有输出的先写输出,所有的输出写完后,写出与后续步的转换关系,即S0满足转换条件X0时,激活后续步S20。依次类推。最末一步返回S0时通常使用OUT指令,而不是SET指

小车的步进梯形图 二、 选择序列顺序功能图转换梯形图的方法 X3 X7 X6 X5 X2 X12 S0 M8002 X0 S26 K200 X4 S22 S23 C0 S24 S25 X1 S20 S21 Y0 Y1 M2 Y2 C0 Y6 S0 Y5

三、并行序列顺序功能图转换梯形图的方法 示例:十字路口交通信号灯控制程序

现有一十字路口交通信号灯。 控制要求: (1)按下启动按钮后,东西红灯亮,并维持25秒。东西红灯亮的同时,南北绿灯也亮,维持20秒后,南北绿灯闪烁3秒,之后熄灭;然后变为南北黄灯亮,2秒后熄灭。之后,南北红灯亮,东西绿灯亮。 (2)南北红灯亮30秒后熄灭。东西绿灯亮25秒后变为闪烁,闪烁3秒后熄灭,然后东西黄灯亮2秒后熄灭。之后,东西红灯亮,南北绿灯亮。 (3)信号灯按以上方式周而复始地工作。 名称输入点名称输出点名称输出点 启动按钮SB1 X0 东西红灯Y0 南北红灯Y3 停止按钮SB2 X1 东西绿灯Y1 南北绿灯Y4 东西黄灯Y2 南北黄灯Y5 十字路口交通灯的顺序功能图

第4章步进指令 各大公司生产的PLC都开发有步进指令,主要是用来完成顺序控制,三菱FX系列的PLC有两条步进指令,STL(步进开始)和RET(步进结束)。 4.1 状态转移(SFC)图 在顺序控制中,我们把每一个工序叫做一个状态,当一道工序完成做下一道工序,可以表达成从一个状态转移到另一个状态。如有四个广告灯,每个灯亮1秒,循环进行。则状态转移图如图4-1所示。每个灯亮表示一个状态,用一个状态器S,相应的负载和 定时器连在状态器上,相邻两个状态器之间有 初始状态器 一条短线,表示转移条件。当转移条件满足时, 则会从上一个状态转移到下一个状态,而上一 个状态自动复位,如要使输出负载能保持,则 应用SET来驱动负载。每一个状态转移图应有 一个初始状态器(S0~S9)在最前面。初始状 态器要通过外部条件或其他状态器来驱动,如 图中是通过M8002驱动。而对于一般的状态器 一定要通过来自其他状态的STL指令驱动,不 能从状态以外驱动。 下面通过一个具体例子来说明状态转移图的画 法。 例4-1有一送料小车,初始位置在A点,按下启动按钮,在A点装料,装料时间5s,装完料后驶向B点卸 料,卸料时间是7s,卸 完后又返回A点装料, 装完后驶向C点卸料, 按如此规律分别给B、C 两点送料,循环进行。 当按下停止按钮时,一 定要送完一个周期后停 在A点。写出状态转移

图。 分析:从状态转移图中可以看出以下几点: (1) 同一个负载可以在不同的状态器中多次输出。 (2) 按下起动按钮X4,M0接通,状态可以向下转移,按下停止按钮,M0断开,当状态转移到S0时,由于M0是断开的,不能往下转移,所以小车停在原点位置。 (3) 要在步进控制程序前添加一段梯形图(见图4-3b ) (b ) 梯形图 (a ) 状态转移图 图4-3 控制送料小车状态转移图 4.2 步进指令 4.2.1步进指令 步进指令有两条:STL 和RET 。 STL 是步进开始指令,后面的操作数只能是状态器S ;在梯形图中直接与母线相连,M0 启动辅助继电器X1 原点条件M8002T3 X1 S23 S22 X3 S23 T2 S21 S24 X1 X2 T1 S22 S21 T0 S20 S0 打开卸料阀小车左行Y4A点 Y2T3C点 K70小车左行Y4 小车右行 打开装料阀 原点指示Y1 Y3T2K50Y0A点 打开卸料阀小车右行B点 Y2T1 K70 Y3打开装料阀 Y1 T0 K50

第4章 步进指令 各大公司生产的PLC 都开发有步进指令,主要是用来完成顺序控制,三菱FX 系列的PLC 有两条步进指令,STL (步进开始)和RET (步进结束)。 4.1 状态转移(SFC )图 在顺序控制中,我们把每一个工序叫做一个状态,当一道工序完成做下一道工序,可以表达成从一个状态转移到另一个状态。如有四个广告灯,每个灯亮1秒,循环进行。则状态转移图如图4-1所示。每个灯亮表示一个状态,用一个状态器S ,相应的负载和 定时器连在状态器上,相邻两个状态器之间有 一条短线, 表示转移条件。 当转移条件满足时,则会从上一个状态转移到下一个状态,而上一个状态自动复位,如要使输出负载能保持,则应用SET 来驱动负载。每一个状态转移图应有一个初始状态器(S0~S9)在最前面。初始状态器要通过外部条件或其他状态器来驱动,如图中是通过M8002驱动。而对于一般的状态器一定要通过来自其他状态的STL 指令驱动,不能从状态以外驱动。 下面通过一个具体例子来说明状态转移图的画 法。 例4-1 有一送料小车,初始位置在A 点,按下启动按钮,在A 点装料,装料时间5s,装完料后驶向B 点卸料,卸料时间是7s ,卸完后又返回A 点装料,装完后驶向C 点卸料,按如此规律分别给B 、C 两点送料,循环进行。当按下停止按钮时,一定要送完一个周期后停在A 点。写出状态转移

图。 分析:从状态转移图中可以看出以下几点: (1) 同一个负载可以在不同的状态器中多次输出。 (2) 按下起动按钮X4,M0接通,状态可以向下转移,按下停止按钮,M0断开,当状态转移到S0时,由于M0是断开的,不能往下转移,所以小车停在原点位置。 (3) 要在步进控制程序前添加一段梯形图(见图4-3b ) (b ) 梯形图 (a ) 状态转移图 图4-3 控制送料小车状态转移图 M0 启动辅助继电器X1 原点条件M8002T3 X1 S23 S22 X3 S23 T2 S21 S24 X1 X2 T1 S22 S21 T0 S20 S0 打开卸料阀小车左行Y4A点 Y2T3C点 K70小车左行Y4小车右行 打开装料阀 原点指示Y1 Y3T2K50Y0A点 打开卸料阀小车右行B点 Y2T1K70Y3打开装料阀 Y1 T0 K50

用步进指令编程 步进顺序控制:状态寄存器、步进顺控指令。 一、状态寄存器 FX2N共有1000个状态寄存器,其编号及用途见下表。 类 别 元件编号 个 数 用 途 及 特 点 初始状态 S0 ~S9 10 用作SFC的初始状态 返回状态 S10 ~S19 10 多运行模式控制当中,用作返回原点的状态 一般状态 S20~S499 480 用作SFC的中间状态 掉电保持状态 S50~S899 400 具有停电保持功能,用于停电恢复后需继续执行的场合 信号报警状态 S900~S999 100 用作报警元件使用 说明:1)状态的编号必须在规定的范围内选用。 2)各状态元件的触点,在PLC内部可以无数次使用。 3)不使用步进指令时,状态元件可以作为辅助继电器使用。 4)通过参数设置,可改变一般状态元件和掉电保持状态元件的地址分配。 二、步进顺控指令 FX2N系列PLC的步进指令:步进接点指令STL 步进返回指令RET。 1、步进接点指令STL 说明: 1)梯形图符号: 。 2)功能:激活某个状态或称某一步,在梯形图上表现为从主母线上引出的状态接点。 STL指令具有建立子母线的功能,以使该状态的所有操作均在子母线上进行。3)STL指令在梯形图中的表示:

2、步进返回指令RET 说明: 1)梯形图符号: 2)功能:返回主母线。 步进顺序控制程序的结尾必须使用RET指令。 三、状态转移图的梯形图和写指令表 1、状态的三要素 状态转移图中的状态有驱动负载、指定转移目标和指定转移条件三个要素。 图中Y5:驱动的负载 S21:转移目标 X3:转移条件。

3、注意事项 1)程序执行完某一步要进入到下一步时,要用SET指令进行状态转移,激活下一步,并把前一步复位。 2)状态不连续转移时,用OUT指令,如图为非连续状态流程图: 非连续状态流程图 例:液压工作台的步进指令编程,状态转移图、梯形图、指令表如图所示。

PLC 指令与梯形图速查手册目录 第 1 章位逻辑指令 1.1 LD 指令:载入常开触点 1.2 A 指令:串联常开触点 1.3 O 指令:并联常开触点 1.4 LDN 指令:载入常闭触点 1.5 AN 指令:串联常闭触点 1.6 ON 指令:并联常闭触点 1.7 LDI 指令:立即载入常开触点 1.8 AI 指令:串联立即常开触点 1.9 OI 指令:并联立即常开触点 1.10 LDNI 指令:载入立即常闭触点 1.11 ANI 指令:串联立即常闭触点 1.12 ONI 指令:并联立即常闭触点 1.13 NOT 指令:改变使能位输入状态 1.14 EU 指令:上升边缘检测 1.15 ED 指令:下降边缘检测 1.16 ALD 指令:触点块串联 1.17 OLD 指令:触点块并联 1.18 LPS、LRD、LPP 指令:逻辑堆栈操作1.19 =指令:线圈输出 1.20 =|指令:立即线圈输出 1.21 S 指令:线圈置位 1.22 SI 指令:线圈立即置位 1.23 R 指令:线圈复位 1.24 RI 指令:线圈立即复位 1.25 NOP 指令:空操作 1.26 X 指令:异或操作 第 2 章比较指令 2.1 LDB=指令:载入字节等于 2.2 AB=指令:与运算字节等于 2.3 OB=指令:或运算字节等于 2.4 LDB 指令:载入字节不等于 2.5 AB 指令:与运算字节不等于 2.6 OB 指令:或运算字节不等于 2.7 LDB=指令:载入字节大于或等于 2.8 AB=指令:与运算字节大于或等于2.9 OB=指令:或运算字节大于或等于2.10 LDB=指令:载入字节小于或等于 2.11 AB=指令:与运算字节小于或等于2.12 OOB=指令:或运算字节小于或等于2.13 LDB 指令:载入字节大于 2.14 AB 指令:与运算字节大于 2.15 OB 指令:或运算字节大于 2.16 LDB 指令:载入字节小于 2.17 AB 指令:与运算字节小于第 3 章转换指令 3.1 BTI 指令:字节转换至整数 3.2 ITB 指令:整数转换至字节 3.3 ITD 指令:整数转换至长整数 3.4 ITS 指令:整数转换至字符串 3.5 DTI 指令:长整数转换至整数 3.6 DTR 指令:长整数转换至实数 3.7 DTS 指令:长整数转换至字符串 3.8 ROUND 指令:取整为长整数 3.9 TRUNC 指令:截断为长整数 3.10 RTS 指令:实数转换至字符串 3.11 BCDI 指令:BCD 码转换为整数 3.12 IBCD 指令:整数转换为 BCD 码 3.13 ITA 指令:整数转换至 ASCII 码 3.14 DTA 指令:长整数转换至 ASCII 码 3.15 RTA 指令:实数转换至 ASCII 码 3.16 ATH 指令:ASCII 码转换至十六进制数字3.17 HTA 指令:十六进制数字转换 ASCII 码3.18 STI 指令:字符串转换至整数 3.19 STD 指令:字符串转换至长整数 3.20 STR 指令:字符串转换至实数 3.21 DECO 指令:解码 3.22 ENCO 指令:编码 3.23 SEG 指令:七段显示转换 第 4 章计数器指令 4.1 CTU 指令:向上计数 4.2 CTD 指令:向下计数 4.3 CTUD 指令:双向计数 4.4 HDEF 指令:定义高速计数器 4.5 HSC 指令:高速计数器 第 5 章浮点型数学运算指令 5.1 +R 指令:实数加 5.2 -R 指令:实数减 5.3 *R 指令:实数乘 5.4 /R 指令:实数除 5.5 SQRT 指令:求平方根 5.6 SIN 指令:求正弦值 5.7 COS 指令:求余弦值 5.8 TAN 指令:求正切值 5.9 LN 指令:求自然对数 5.10 EXP 指令:求指数值

顺序功能流程图及顺控步进梯形图自动编程方法 1.顺控流程图基本结构 根据步与步之间转换的不同情况,顺控流程图有单序列结构、选择性分支、汇合结构、并行分支、汇合结构、跳步,重复、循环、复位等结构。 (1)单序列结构编程 如图1由一系列按顺序排列相继激活步组成。每一步后有一到几个转换条件,转换条件后面只有一步。应用如图4-40运料小车左右行驶顺序控制. 单序列结构 b 3 C 4 d 5 e 6 图1 单序列结构 (2)选择序列结构编程 如图2有选择开始分和结束选择并 选择分:若4为活动步,如转换条件a、b、C成立,则分别转向5、7、8步。 选择合:若6、8、10步分别为活动步,其对应转换争件d、e、f分别成立,则它们分别转向步11,即步6、8、10合并为步11。

c f 图2 选择序列结构 (3)并列序列结构编程 并行序列也有开始并分与结束并合。如图3。 并行分(图3左):当转换条件e 满足时,活动步3,同时转换为步4、6、8。 并行合(图3右):当转换条件d 满足时,同为活动步的5、7、9可合并为步10。 并行分并行合3 46810 5 7 9 e d 图3 (4)子步结构编程 子步结构是指在流程图中,某一步包含一系列子步和转换。这在工程总体方案设计中,经常被采用。如图4,先用几步和转换简洁表示整体系统功能,然后每步再细化为若干子步和转换。

单一流程的 编程选择性分支、汇 合的编程 并行分支、汇合 的编程 5 X1 X6 5.2 X2 X3 5.3 X4 X5 5.1 X1 5.4 X6 子步结构 4 (5)跳步,重复、循环、复位等结构编程 跳步、重复和循环等序列结构,实际上是选择序列结构的特殊形式,如图5。 图5(a)为跳步结构,当步3为活动步时,如转换条件e成立,则跳过步4、5,直接进入步6。 图5(b)为重复结构,当步6为活动步时,如转换条件e成立而条件d不成立,则重新返回步5,重复执行步5、6。直到条件d成立,重复结束,转入步7。 图5(C)是循环结构,即在序列步结束后,用重复办法直接返回始步,形成系统循环,实现自动运行。

第八章步进指令 8.1 STL指令与LD指令有什么区别?请举例说明。 答:STL是步进开始指令。步进开始指令只能和状态元件配合使用,表示状态元件的常开触点与主母线相连。然后,在副母线上直接连接线圈或通过触点驱动线圈。与STL相连的起始触点要使用LD、LDI指令。LD常开触点逻辑运算起始指令,操作元件X、Y、M、S、T、C程序号为1。 8.2 请写出图8.7的程序。 8.3 请写出图8.9的程序。 图8.9程序指令如下: 指令器件号LD M8002 SET S0 STL S0 OUT Y0 OUT T0 LD X0 OR X1 SET S21 SET S30 STL S21 OUT Y2 OUT Y0 SP K30 LD T0 指令器件号 SET S22 STL S22 OUT Y1 OUT T1 SP K100 LD T1 SET S23 STL S23 OUT Y0 OUT T2 SP K50 STL S30 OUT Y3 LD T2 指令器件号 SET S31 STL S31 OUT Y4 OUT T3 SP K150 LD T3 SET S32 STL S32 OUT T4 SP K5 LD T4 SET S33 STL S33 OUT Y4 指令器件号 OUT C0 SP K5 OUT T5 SP K5 LD C0 AND T5 SET S34 LDI C0 AND T5 SET S32 STL S34 OUT Y3 OUT T6 SP K50 指令器件号 RST C0 STL S23 STL S34 LD T6 OUT S0 RET END 指令器件号LD X1 AND X3 ANI Y1 OUT Y7 LD M8002 SET S0 STL S0 OUT 手动程序LD X10 AND Y7 SET S20 STL S20 OUT Y0 OUT T0 指令器件号 OUT Y2 LD X3 SET S23 STL S23 ANI X4 OUT Y3 SET S30 STL S25 SET Y1 OUT T1 SP K10 LD T1 SET S26 STL S26 指令器件号 OUT Y2 LD X3 SET S27 STL S27 ANI X5 OUT Y3 SET S30 STL S30 OUT Y0 LD X2 SET S31 STL S31 RST Y1 OUT T2 指令器件号 SP K20 LD T0 AND X2 SET S21 LD T0 ANI X2 SET S25 STL S21 SET Y1 OUT T1 SP K20 LD T1 SET S22 STL S22 指令器件号 SP K10 LD T2 SET S32 STL S32 OUT Y3 LD X3 SET S33 STL S33 ANI X1 OUT Y4 LD X1 OUT S0 RET END

《PLC原理与应用》 步进指令及应用之一——单流程SFC 项目3 步进指令与顺序程序控制 主讲人:周杰

1、学会PLC顺序控制和顺序功能图。 2、掌握顺序功能图的基本结构。 3、能设计出广告灯的顺序功能图。

一、状态转移图及步进顺控指令 1.1 流程图 首先,还是来分析一下电动机循环正反转控制的例子,其控制要求为:电动机正转3s,暂停2s,反转3s,暂停2s,如此循环5个周期,然后自动停止;运行中,可按停止按钮停止,热继电器动作也应停止。 从上述的控制要求中,可以知道:电动机循环正反转控制实际上是一个顺序控制,整个控制过程可分为如下6个工序(也叫阶段):复位、正转、暂停、反转、暂停、计数;

每个阶段又分别完成如下 的工作(也叫动作):初始复位、停止复位、热保护复位,正转、延时,暂停、延时,反转、延时,暂停、延时,计数;各个阶段之间只要条件成立就可以过渡(也叫转移)到下一阶段。因此,可以很容易地画出电动机循环正反转控制的工作流程图,如右图所示。

1.2 状态转移图 1.状态转移图 一是将流程图中的每一个工序(或阶段)用PLC的一个状态继电器来替代; 二是将流程图中的每个阶段要完成的工作(或动作)用PLC的线圈指令或功能指令来替代; 三是将流程图中各个阶段之间的转移条件用PLC的触点或电路块来替代;四是流程图中的箭头方向就是PLC状态转移图中的转移方向。

2.设计状态转移图的方法和步骤 (1)将整个控制过程按任务要求分解,其中的每一个工序 都对应一个状态(即步),并分配状态继电器。 电动机循环正反转控制的状态继电器的分配如下: 复位→S0,正转→S20,暂停→S21,反转→S22,暂停→S23,计数→S24。

文章编号:1009-2552(2012)06-0075-04中图分类号:TP273+.5文献标识码:A 关于PLC梯形图到指令表转换算法的研究 阳俊将,黄道平,刘少君 (华南理工大学自动化科学与工程学院,广州510640) 摘要:针对只有一条左侧母线且各个元器件及类型独立的梯形图,提出一种由可编程逻辑控制器(PLC)梯形图生成指令表的算法。在该算法中使用虚结点,先将梯形图转换为AOV图,然后根据结点类型和它们在AOV图中的拓扑排序将梯形图转化为指令表。该算法是一种能将任意复杂的梯形图转换为指令表的通用算法,它已经成功地应用于软PLC的设计。 关键词:AOV图;指令表;可编程逻辑控制器PLC;梯形图 Research on conversion algorithm for ladder diagram to instruction list in PLC YANG Jun-jiang,HUANG Dao-ping,LIU Shao-jun (School of Automation Science and Engineering,South China University of Technology,Guangzhou510640,China) Abstract:The paper presents an algorithm for generation of instruction list(IL)code from programmable logic controllers(PLC)ladder diagram(LD)based on treating LD as a tree with single root left bar and treating LD component separately in accordance with their type.This algorithm uses virtual nodes.The LD is presented as an activity on vertex(AOV)diagram.Then it establishes activity on a vertex to transform LD to IL.The algorithm for transformation from any complex LD to IL.It has been applied in the design of a software PLC and successfully complied to IL. Key words:AOV diagraph;instruction list;programmable logic controllers;ladder diagram 0引言 可编程控制器(PLC)起源于上世纪60年代,它是一种数字逻辑设备,早先它被用来替换自动化工业领域的继电器逻辑控制系统。最初的编程语言是梯形图,现在有多种初级编程语言,指令表就是其中一种用于嵌入式平台且能直接转化为二进制代码的汇编语言。IEC61131-3国际标准旨在统一规范PLC的编程语言,梯形图和指令表都包含在该标准内[1]。 本文提出一种从梯形图转化为指令集的算法,它的难点在于将梯形图网络转化为拓扑网络,因此采用双堆栈深度优先搜索算法遍历梯形图树。双堆栈深度优先搜索算法使用虚结点,也就是合并点和分裂点,并利用梯形图和对应指令集的语义关系来遍历梯形图并将梯形图转化为指令集代码,在此之前需要一个将梯形图网络转化为容易被该算法遍历形式的解析器。该算法简单但是能高效地生成代码。它不需要将梯形图拓扑图转换为其它的树,输入梯形图就能输出指令集代码。 1图的概述 图是由数据元素的集合及数据元素间的关系集合组成的一种数据结构:Graph=(V,E),其中V= {x|x∈某个数据对象}是数据元素的集合,一般被称为顶点(vertex)。E={(v,w)|v,w∈V}或E= {<v,w>|v,w∈V&&Path(v,w)}是数据元素之间关系的集合。图有不同的种类:有向图和无向图,加权图和不加权图,有环图和无环图。一个图可由矩阵M和它的邻接矩阵或邻接表表示[2]。 在图中,若顶点对(v,w)是无序的,则称此图为 收稿日期:2012-01-13 作者简介:阳俊将(1983-),男,硕士研究生,主要从事软PLC系统的研究。

第3章 三菱FX 2N 系列可编程控制器的步进指令 3.1 顺序控制的概念及状态转移图 3.1.1 顺序控制简介 机械设备的动作过程大多数是按工艺要求预先设计的逻辑顺序或时间顺序的工作过程,即在现场开关信号的作用下,启动机械设备的某个机构动作后,该机构在执行任务中发出另一现场开关信号,继而启动另一机构动作,如此按步进行下去,直至全部工艺过程结束,这种由开关元件控制的按步控制方式,称为顺序控制。 我们先看一个例子:三台电动机顺序控制系统。要求:按下按钮SB1,电动机1启动;当电动机1启动后,按下按钮SB2,电动机2启动;当电动机2启动后,按下按钮SB3,电动机3启动;当三台电动机启动后,按下按钮SB4,电动机3停止;当电动机3停止后,按下按钮SB5,电动机2停止;当电动机2停止后,按下按钮SB6,电动机1停止。三台电动机的启动和停止分别由接触器KM1、KM2、KM3控制。 图3-1为电动机控制流程图、PLC 接线图及电气控制原理图。 PLC L N PE COM X0 X1X2X3X4X5X6 24V+COM1COM2Y1Y0Y2Y3Y4Y5Y6 Y7 ~220V ~220V SB1KM1SB2SB3SB4SB5SB6 KM2KM3 a )控制流程图 b )PLC 接线及电气控制原理图 图3-1 电动机控制流程图、PLC 接线图及电气控制原理图

使用基本指令编制的PLC 梯形图程序如图3-2 图3-2 三台电动机顺序控制梯形图 从图3-3中可以看出,为了达到本次的控制要求,图中又增加了三只辅助继电器,其功能读者可自行分析。用梯形图或指令表方式编程固然广为电气技术人员接受,但对于一个复杂的控制系统,尤其是顺序控制程序,由于内部的联锁、互动关系极其复杂,其梯形图往往长达数百行,通常要由熟练的电气工程师才能编制出这样的程序。另外,如果在梯形图上不加上注释,则这种梯形图的可读性也会大大降低。 3.1.2 状态转移图 基于经验法和基本指令编写复杂程序的缺点,人们一直寻求一种易于构思、易于理解的图形程序设计工具。它应有流程图的直观,又有利于复杂控制逻辑关系的分解与综合,这种图就是状态转移图。为了说明状态转移图,现将三台电动机顺序控制的流程各个控制步骤用工序表示,并工作顺序将工序连接成如图3-3所示工序图,这就是状态转移图的雏形。 从图3—3可看到,该图有以下特点。 (1)将复杂的任务或过程分解成若干个工序(状态)。无论多么复杂的过程均能分化为小的工序,有利于程序的结构化设计。 (2)相对某一个具体的工序来说,控制任务实现了简化。给局部程序的编制带来了方便。 (3)整体程序是局部程序的综合,只要弄清楚工序成立的条件、工序转移的条件和方向,就可进行这类图形的设计。 (4)这种图很容易理解,可读性很强,能清晰地反映全部控制工艺过程。 其实将图中的“工序”更换为“状态”,就得到了状态转移图——状态编程法的重要工具。状态编程的一般思想为:将一个复杂的控制过程分解为若干个工作状态,弄清楚个状态的工作细节(状态的功能、转移条件和转移方向)再依据总的控制顺序要求。将这些状态联系起来,形成状态转移图,进面编绘梯形图程序。