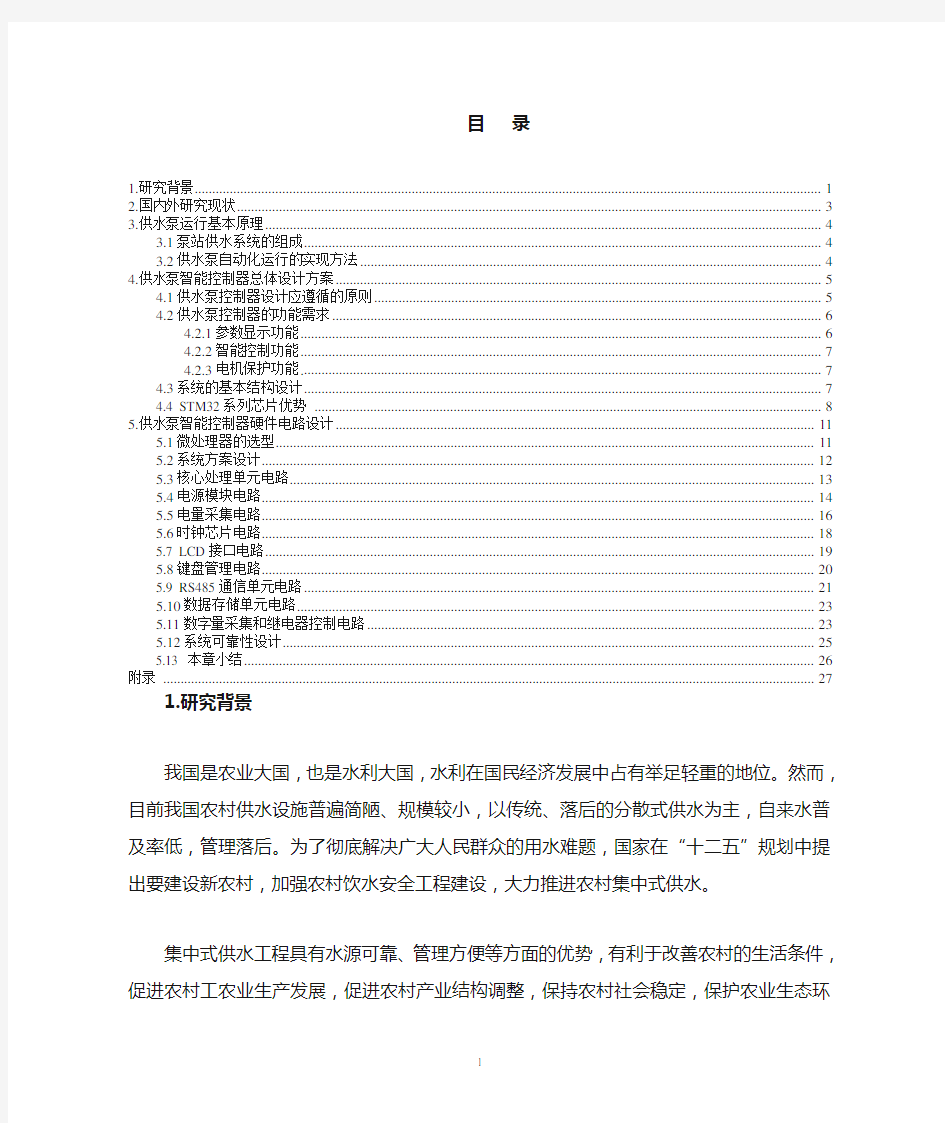

目录

1.研究背景 (2)

2.国内外研究现状 (3)

3.供水泵运行基本原理 (4)

3.1泵站供水系统的组成 (4)

3.2供水泵自动化运行的实现方法 (4)

4.供水泵智能控制器总体设计方案 (5)

4.1供水泵控制器设计应遵循的原则 (5)

4.2供水泵控制器的功能需求 (5)

4.2.1参数显示功能 (5)

4.2.2智能控制功能 (6)

4.2.3电机保护功能 (6)

4.3系统的基本结构设计 (6)

4.4 STM32系列芯片优势 (6)

5.供水泵智能控制器硬件电路设计 (9)

5.1微处理器的选型 (9)

5.2系统方案设计 (9)

5.3核心处理单元电路 (10)

5.4电源模块电路 (11)

5.5电量采集电路 (12)

5.6时钟芯片电路 (13)

5.7 LCD接口电路 (14)

5.8键盘管理电路 (15)

5.9 RS485通信单元电路 (16)

5.10数据存储单元电路 (17)

5.11数字量采集和继电器控制电路 (18)

5.12系统可靠性设计 (18)

5.13 本章小结 (20)

附录 (21)

1.研究背景

我国是农业大国,也是水利大国,水利在国民经济发展中占有举足轻重的地位。然而,目前我国农村供水设施普遍简陋、规模较小,以传统、落后的分散式供水为主,自来水普及率低,管理落后。为了彻底解决广大人民群众的用水难题,国家在“十二五”规划中提出要建设新农村,加强农村饮水安全工程建设,大力推进农村集中式供水。

集中式供水工程具有水源可靠、管理方便等方面的优势,有利于改善农村的生活条件,促进农村工农业生产发展,促进农村产业结构调整,保持农村社会稳定,保护农业生态环境。

在我国广大地区,特别是西部山区,由于受地理位置限制,泵房与水池相隔较远,经常出现停水现象,使山区人民群众无法达到城镇化供水标准。众多的集中式供水泵房运行效率低,仍处于较落后的管理状态,主要依赖于人工操作和已有的操作规程。特别是对于以离心式水泵工作特性为基础的泵站,广泛存在着以下的问题:对人的依赖性太大,不适应泵站现代化的要求;操作流程较为繁琐,工人的劳动强度过高;实时性差,不能及时对水泵进行启停操作;某些部件容易被损坏,存在安全隐患;检修、调试维护设备麻烦,工人要逐个检查每个设备的运行工状;资源浪费严重,不利于降低泵站的运行成本。随着自动控制技术与通信技术的不断发展,各种水泵控制器孕育而生,将会对泵站的自动化运行与节能生产产生积极的推动作用。

嵌入式系统(Embedded Systems)是以应用为中心,以计算技术为基础,软件硬件可剪裁,适应应用系统对功能、可靠性、功耗、成本、体积等严格综合性要求的专用计算机系统;它是一个技术密集、资金密集、高度分散、不断创新的基于硅片的知识集成系统。随着嵌入式的飞跃发展,已广泛应用于国防电子、汽车电子、工业控制、智能家居、医学科技、数字消费、网络通信、电力系统等国民经济的主要行业。在不久的将来,嵌入式将更为广泛地服务于人类生活的方方面面。

目前常用的数据远程传输方式有:数据专线、有线拨号、光缆传输和无线数传电台,但这些方式普遍存在着建设费用大、建设周期长、受环境因素影响大、运行费用高及数据传输质量不稳定的缺点,难以为中小型集中式供水泵站的数据远程传输系统所采用。然而基于GSM/GPRS 的无线数据传输却具有接入范围广,传输速率高,接入时间短,提供实时在线,按流量计费等优势。

2.国内外研究现状

随着科学技术的迅猛发展,不断涌现的新型水泵控制器承担起水泵监控、自动调节、实现最大能源利用、提高安全性与可靠性等重要任务,单纯的依靠人工手动操作已经远远无法满足现代化的监控要求。

自从上个世纪70年代以来,国外便率先开展了供水系统自动监控的研究与应用工作。80年代以后,随着电子与计算机技术等科技的迅猛发展,供水系统的自动监控技术产生质的飞跃。同时,由于国外发达国家拥有雄厚的经济与技术实力,使其供水系统的自动监控技术被广泛应用,泵站运行与管理方面的自动化程度不断提高、监控系统得到不断完善。不但提高了泵站运行的安全性、可靠性与经济性,而且节约了人力资源,为工程的后期维护打下良好的基础。

特别是在欧美、日本等发达国家,基本上实现了泵站的全自动监控。其中荷兰泵站采用的自动化仪表多为智能型,这种仪表很先进,如功率表、水位表、水位计等能长期进行自动记录。能够对泵站运行的各种指标进行长期跟踪、监测、记录与报警,随时解决发现的问题。同时,记录下来的数据也为水泵和水泵控制器的开发与性能完善提供了良好的数据支撑。由于自动化程度的提高,极大的减少了事故的发生,也减少了泵站的管理工作人员,泵站一般雇用懂专业、有经验的管理人员。运行、管理人员普遍具有较高的专业技能,在泵站运行中,可以及时发现问题,并能正确地处理突发事件。这种高度的自动化运行取得了良好的经济效益。

目前,我国已建成各类型固定泵站50多万座,并且进一步加大集中式供水泵站的建设力度,具有数量大、范围广、类型多、发展速度快的特点。但大多数泵站建于上个世纪,它们虽然发挥了巨大的社会经济效益,但在技术水平、工程质量、工程管理以及经济效益指标等方面与国外先进水平相比,还有一定的差距。大多数泵站仍采用现场手动操作、人工抄表、电话报数等方式运行,采集信息数量少、处理速度慢、劳动强度大、效率低,这类监控方式比较落后,很难适应现代化的要求。

随着经济的发展与政策的落实,我国集中式供水泵站的数量在未来几年将会越来越庞大,资源消耗比越来越重,急需一种立足于国情、综合自动化程度高、具有极高性价比的水泵控制器,以改变目前仍大量依靠人工监控水泵的现状,并且这一需求将在未来几年内不断攀升。同时,随着计算机技术、网络通信技术、自动控制技术、检测传感技术的不断发展和应用,水泵控制器也朝着分布化、智能化、自动化、集成化、可视化、扩展性高的方向发展。

3.供水泵运行基本原理

3.1泵站供水系统的组成

供水系统分为机械和电气两个部分。机械部分主要包括离心泵、闸阀、手动阀门、逆止阀、底阀、压力表、管路及管路附件等,电气部分主要包括电动机、高低压开关柜、磁力启动器、电抗器等。

3.2供水泵自动化运行的实现方法

泵站自动运行是在人工操作基础上的改进,基本上可以摆脱人工的干预,其运行原理上与人工操作流程类似。本文以控制理论为依托,结合各种仪器和设备,全面分析了泵站运行中需要实现自动检测和自动控制的环节。通过软硬件功能的结合取代传统的人工判断和操作。通过分析,为了实现泵站自动运行,需要实现以下五个自动控制环节:

①水池水位的自动监测:水位监测环节的任务是,根据水池水位的变化自动准确地向控制系统反馈当前水位,特别是高低报警限位。水位监测环节的可靠性和准确性将直接影响到整个控制系统的可靠性。

②自动灌水与排气:离心泵只有在泵体内充满水的情况下,依靠叶轮的旋转带动水的旋转,从而形成正常供水所必须的真空度。若真空度不够,泵内存在的空气会造成上水不成功,此时的“干烧”与气蚀作用将严重损害水泵。因此,此环节是供水成功与否的关键。

③出水闸阀自动控制:为减小启动功率和提供足够的扬程,水泵操作规程规定离心式水泵一定要在出水闸阀完全关闭的情况下启动,当压力足够后再缓慢打开出水闸阀。而当停止水泵时,为避免“水锤”对水泵的伤害,也必须先关闭出水闸阀,缓慢减小流速,最后断电停车。

④水泵电机的自动启停:同时不能影响紧急状态下的手动干预性控制。

⑤故障自动保护:如果检测到异常状况,需要立即停止水泵的运行,并及通知泵站维护管理人员到现场排除故障。

4.供水泵智能控制器总体设计方案

4.1供水泵控制器设计应遵循的原则

虽然目前还没有一个统一的泵站自动化控制的设计与技术规范,但根据已有的工程经验和设计经验,一般需要遵守以下几项设计原则:

①开放性:设计应采用开放的技术、结构、组件及接口,有利于维护、扩展、升级,降低二次投资。

②灵活性:采用模块化结构设计,实现灵活配置,具有可增长性和强壮性。

③安全可靠性:所选取的每个元件和设备的MTBF必须满足工业级运行要求;信息采集及控制输出,要考虑多重软件硬件闭锁;设备应具有自检、自诊断、报警功能。

④实时性:各个功能模块必须在允许的单位时间内完成数据采集、计算与处理,控制器需要在单位时间内对数据进行判断后作出相应动作。

⑤经济性:合理设计控制方案,最大程度的保持原有设备与功能,并尽量减少泵房改造与额外设备的购买,提高性价比。

4.2供水泵控制器的功能需求

4.2.1参数显示功能

该水泵控制系统能够根据水泵的电参数测量结果和用户设置参数,自动控制水泵的启动/停止,主要功能可分为如下几部分。在水泵控制器上能够显示如下参数:

1、三相电压:UA、UB、UC(V)

2、三相电流:IA、IB、IC(A)

3、供水量的瞬时流量:Flow(m3/min)

4、水压:Water Pressure(MPa);

5、三相电的有功功率:PA、PB、PC、PT(KW);

6、三相电的无功功率:QA、QB、QC、QT(KW);

7、三相电的功率因数:PFA、PFB、PFC、PFD;

4.2.2智能控制功能

在HMI中可以本地手动控制水泵的启动和停止,当工作方式为本地时,在操作菜单中按键则可手动控制水泵的通断,如果工作方式为远程,则本地不可控制水泵。通过RS-485 总线及上位机在遵守通信协议的情况下可以进行远程控制,使水泵启泵或停泵。

4.2.3电机保护功能

应具有如下电机保护功能:启动电流门限;卡泵电流门限;短路电流门限;流量下限门限;电压告警门限(电压上限和电压下限);

4.3系统的基本结构设计

为了实现以上功能,方案设计的分系统包括:核心处理单元、键盘、UART 通信电路、LCD 液晶显示、数据参数存储电路、数字量输入、继电器控制电路、电量监测、电源电路。其实现及连接关系如图 4.1 所示。

图4.1 系统的总体实现框图

4.4 STM32系列芯片优势

STM32F103x 增强型系列使用高性能的ARM Cortex-M3 32 位的RISC 内核,工作频率为72MHz,内置高速存储器(高达128K 字节的FLASH 和20K 字节的SRAM),丰富的增强I/O 端口和连接到两条APB 总线的外设。所有型

号的器件都包含 2 个12 位的ADC、3 个通用16 位定时器和一个PWM 定时器,还包含标准和先进的通信接口:多达 2 个I2C 和SPI、3 个USART、一个USB 和一个CAN。工作电压为 3.3V。STM32F103x 的模块框图如图4.2所示。

图4.2 STM32F103x 模块系统框图

STM32 微控制器有如下优点:

(1) 高达128K 字节的内置闪存存储器,用于存放程序和数据。多达20K 字节的内置SRAM,CPU 能以0 等待周期访问(读/写)。这样在我们所设计的系统中就去掉了以往很多嵌入式项目设计中所需要的用于外部程序存储器的Flash 芯片和用于外部数据存储器的SRAM芯片,大大节约了系统成本,提高了系统可靠性及稳定性。

(2) STM32 增强型系列拥有内置的ARM 核心,因此它与所有的ARM 工具和软件兼容。这给项目的开发工作带来了很大的便利,因为在以前的工作中曾经使用过其他ARM 核心的微控制器,所积累的经验在本项目的开发中得到了充分发挥。而且由于可用于ARM 开发的工具软件很多,大大加快了项目开发的速度和效率。

(3) STM32 的内部FLASH 是在线可编程的。在我们的项目中,设备运行

的配置参数会存储在FLASH 中的固定位置,每次启动设备时,程序会读取这些参数来进行初始化。但在某些情况下,需要远程设置或修改配置参数。这一功能使得可以在不用接JTAG 烧写器的情况下根据USART 接口接收到的数据来修改FLASH 中的配置参数,在设备再次启动时,就会读取新参数来进行初始化。

(4) 杰出的功耗控制。高性能并非意味着高功耗。STM32 经过特殊处理,针对应用中三种主要的功耗需求进行优化,这三种能耗需求分别是运行模式下的高效率的动态耗电机制、待机状态时极低的电能消耗和电池供电时的低电压工作能力。

(5) 易于开发。STM32 采取与以往不同设计方法,通过把各个外设封装成标准库函数的方式,屏蔽了底层硬件细节,能够使开发人员很轻松地完成产品的开发,缩短系统开发时间。

1) STM32 固件库。STM32 固件库提供易用的函数可以使用户方便地访问STM32 的各个标准外设,并使用它们的所有特性。

2) USB 开发工具集。在更广的应用领域中,USB 功能的实现将变得越来越方便,因为USB 开发工具集提供了完整的,经过验证的固件包,使得用户可以顺利地开发各个类的USB 固件。

(6) STM32F103xx 增强型支持三种低功耗模式,可以在要求低功耗、短启动时间和多种唤醒事件之间达到最佳的平衡。STM32 可以理想地应用于一些需要低功耗而功能强大的微控制器的嵌入式系统设计中,或则很多通用的可系统升级的方案中,常见的有以下应用:

①工业领域应用:可编程逻辑控制器(PLC)、变频器、打印机、扫描仪和工控网络。

②建筑和安防应用:警报系统、可视电话和HV AC。低功耗应用:血糖测量仪、电表和电池供电应用。

③家电应用:电机控制和应用控制。

④消费类产品:PC 外设、游戏机、数码相机和GPS 平台。

总之,STM32 芯片在项目中的使用,使得整个系统的运行效率、稳定性、功耗、生产成本等都比同类系统有了较大的提升。

5.供水泵智能控制器硬件电路设计

5.1微处理器的选型

MCU 的选择主要从以下四个方面来考虑:

(1) MCU 在整个系统中的所承担的任务复杂程度:在本设计中,MCU 要负责信号的采集、信号的滤波处理、数据存储以及通信等。

(2) MCU 的处理速度:本设计中,MCU 要与PC 机进行通信,因此,处理器要有很高的处理速度。

(3) 对于整个系统的设计希望尽可能简化:一个系统中所使用的元器件越多、电路结构越复杂,则系统的出问题的概率越大,可靠性与稳定性越差。因此在选择MCU 的时候,希望MCU 内部集成功能单元越多越好,这样就能简化系统设计,增加系统的可靠性及稳定性。

(4) 从控制系统生产成本的角度考虑:在本系统中,MCU 的成本占了整个系统的一部分,能够降低MCU 的成本也就能降低系统成本。

综合以上四个方面,在本设计中,我们选用了意法半导体公司推出的新型32 位ARM 内核处理机芯片STM32 系列中的STM32F103VCT6。

5.2系统方案设计

整体架构中,以控制器为监控核心,负责对各项参数进行监测,并对水泵及其配套球阀进行控制。控制器基于模块化设计,每个模块都由独立的STM32进行控制,这样可以实现各个检测与控制功能的并列运行。控制器具有如下特点:

①每个模块都一块可插拔的由STM32控制的核心处理模块,此模块通用于所有功能模块,便于软硬件设计。

②各个模块之间通过通信协议建立联系,每个模块有独立的通信地址,每种模块的数量根据需求确定。

③ CPU 板作为主机从各个从机模块获得数据,同时又作为从机与上位机进行通信。

④每个模块完成独立的任务:数字量输出由DO 板完成、数字量输入由DI 板完成;模拟量输入由AI 板完成;电力采集由智能电力检测仪完成;CPU 板则完成数据处理、控制策略、键盘输入、液晶显示、数据存储等任务。硬件结构框图如图5.1所示。

图5.1 控制器硬件结构框图

5.3核心处理单元电路

在STM32 里,可以通过BOOT[1:0]引脚选择3种不同的启动模式,具体如表5.1 所示。

表5.1 启动模式配置

通过设置选择管脚,对应到各种启动模式的不同物理地址将被映射到第0 块(启动存储区)。在系统复位后,SYSCLK 的第 4 个上升沿,BOOT 管脚的值将被锁存。本设计选择的启动模式为系统存储器,即从芯片内部的Flash 启动。

STM32 处理器采用两个外部时钟,分别是产生外部高速时钟信号(HSE)的8MHz 外部晶体和产生实时时钟信号(RTC)的32.768KHz 的低速外部晶体(LSE)。高速晶振8 倍频到72MHz 作为系统时钟,32.768KHz 的低速晶振用作系统的实时时钟。为了减少时钟输出的失真和缩短启动稳定时间,晶体/陶瓷谐振器和负载电容器必须尽可能地靠近振荡器管脚。负载电容值需根据所选择的振荡器调整。

STM32 使用Cortex-M3 内核,该内核内含硬件调试模块,支持复杂的调试操作。硬件调试模块允许内核在取指(指令断点)或访问数据(数据断点)时停止。内核停止时,内核的内部状态和系统的外部状态都是可以查询的。完成查询后,内核和外设可以被复原,程序将继续执行。

当STM32 微控制器连接到调试器并开始调试时,调试器将使用内核的硬件调试模块进行调试操作。调试模块支持两种调试接口:串行接口和JTAG 接口。本设计选择的调试接口是JTAG 接口。标准的JTAG 状态机是通过一个 4 比特位的指令寄存器(IR)和 5 个数据寄存器实现的。

5.4电源模块电路

整个控制器由一个24VDC 电源供电,提供最大 1.5A 电流。CPU 板需要为核心处理单元模块提供5VDC 电源,同时需要给液晶、指示灯和DTU 提供24V 电源,因此需要考虑好足够的硬件接口。此电源模块同时被应用到各个功能模块,体现了硬件的模块化设计思想。电源部分的电路如图5.2所示。

图5.2 电源模块电路图

本电源模块选用的是LT1375 降压开关稳压器,开关频率恒定为500kHz,输入电压可高达35V,输出5V 电压,电流最高可达 1.5A。输入端前端首先放置一块FSMD150 自恢复保险丝,最大工作电流为 1.50A,最大工作电压为33VDC;整流二极管IN4007 正向电流为1A;输入电容CP1 与CP2 用于滤波,为LT1375 电源芯片提供良好的低阻抗源,提升瞬态电流。同时在输出端也放置同样大小的输出电容CP6 与CP5,可改善瞬态响应和稳定性,它们在PCB 设计时需尽可能的靠近LT1375。输出端用一个红色LED 灯串联限流电阻来指示是否有5V 电源输出。LP1 电感具有滤波的作用,提高电源质量。

LT1375 的反馈(FB)引脚是用于设置输出电压,也提供过载保护功能。通过选择最常见电阻的阻值使RP2 与RP3 通过分压得到最接近 2.42V 的监控电压。同步引脚与关断引脚都不使用,悬空处理。

5.5电量采集电路

电量采集计量模块的设计是以电能计量芯片ATT7022B 为核心,ATT7022B 封装为44 脚QFP 形式,外部硬件电路主要包括电压及电流模拟量输入、脉冲输出、电源及SPI 通讯接口等电路的设计。

ATT7022B 是一个半导体集成芯片,因此不能将高电压或大电流信号直接输入芯片进行测量。为了便于测量外部的电力参数,必须先将电力信号经过隔离转换之后再输入ATT7022B 进行测量。本设计中ATT7022B 的电压模拟输入电路设计原理图如图 5.3 所示,电流模拟输入采用电流采样单端输入模式,电路设计原理图如图 5.4 所示。该部分电路主要由电流互感器、抗混叠滤波器和参考电压输入电路组成。从互感器出来的信号,经过滤波处理后,消除了干扰信号,再叠加上一个参考电压信号,即可送入ATT7022B 的AD 转换器进行采样。这样,就完成了输入信号的采集工作。如图5.3和图5.4所示。

图5.3 电压模拟输入电路图

图5.4 电流模拟输入电路图

电压互感器(PT)和电流互感器(CT)是电力系统中用于测量、保护和控制的重要设备。电测仪表一般都是低压系统,不能直接对高电压、大电流进行测量。

因此,电流须先经过电流互感器(CT)进行电流变换,电压须先经过电压互感器(PT)进行电压变换,将高电压大电流的信号转化为低电压小电流的信号之后,再进行安全的测量。

PT 的主要作用是将输入的高电压变换成适合于测量仪表等工作的低电压,CT是电力系统中广泛采用的电流传感及变送设备,它将高电压系统的电流或低电压系统的大电流变成低电压的标准电流信号,传送给一次设备进行测量、控制和保护。电力互感器在电力系统中具有广泛的应用,无论是生产电能、变换电能还是传输电能的设备,也无论是低压小功率设备还是高压大功率动力系统,电力互感器都是不可缺少的一部分,它使测量仪表与高压装置在电气方面很好地的隔离,保证工作人员和设备的安全;当电力系统发生短路故障时,可使仪表和继电器的电流线圈不受冲击电流的影响而损坏。ATT7022 的电压输入范围0V-1V,电流输入范围为2mV-1V,因此本设计选用规格为 1.5A/5nA 的电流互感器和220V/0.5V的电压互感器,将电网的高电压大电流信号转换为低电压小电流的信号,再送入ATT7022B 进行AD 采样,满足系统的要求。

5.6时钟芯片电路

控制器需要一个比较精确的时间值,以用于对比、记录、显示等功能。因此在CPU 板上采用一块DS1307 时钟芯片,它是一款低功耗,具有56 字节非失性RAM 的全BCD 码时钟日历实时时钟芯片,可提供秒、分、小时、天数、日期、月份、年份等信息。

它通过2I C与CPU 进行数据传输。可连接多个具有2I C总线接口的器件,每类2I C器件都有唯一确定的地址号,以便在器件间进行数据传送。2I C总线是同步串行数据传输总线,其内部为双向传输电路,端口输出为开漏结构,故总线上必须有上拉电阻,通常可取5~l0K 欧。

芯片有一个内置的电源感应电路,具有掉电检测和电池切换功能。当VCC 低于VBAT 时,芯片就会切换到电池备份模式;当VCC 恢复到大于VBAT+0.2V 时,芯片就会由VCC 供电;当VCC 大于1.25 倍VBAT 时,存取就可以正常进行。X1、X2 引脚接标准32.768kHz 石英晶振。频率方波输出引脚悬空处理。SDA 串行数据引脚与SCL 串行时钟上拉10K 电阻,保证通信的稳定与可靠性。电路如图5.5所示。

图5.5 时钟芯片电路图

5.7 LCD接口电路

目前市场上有三种最常见的显示模块:液晶(LCD)、发光二极管(LED)和场致发光(EL)三种。其中液晶(LCD)显示模块具有功耗低、对比度可调、像素高、尺寸大等优点,符合本控制器在显示方面的要求。同时,LCD 在选择的时候,有纯粹的LCD 液晶屏,也有集成了驱动电路的智能显示终端。综合考虑到成本与开发因素,本控制器采用北京精锐力航公司开发的JC70HD 型智能液晶显示终端,它支持RS232 与RS485 通信接口,7 寸液晶屏幕、800*480 图形点阵、65536色、通过串口可下载调用图片多达千张、内部集成各种大小字库、还可以用户自己制作字库、可以显示文字、整数和小数。支持5~30V 宽电压供电。对液晶的操作完全通过液晶通信协议,无需编写底层点阵驱动程序,极大的降低了开发难度与周期。该液晶模块的引脚定义如表5.2所示:

表5.2 液晶模块的接口定义

管脚号符号功能

1FG框架地(连接金属铁框)2Vss地(GND)

3Vdd电源正电压+5V

4Vee电源负电压(对比度可调)5/WR写数据(低电平有效)

6/RD读数据(低电平有效)

7/CE片选信号(低电平有效)

8C/D /WR=“L”;C/D=“H”:写命令, C/D=“L”:写数据

/WR=“H”;C/D=“H”:读命令, C/D=“L”:读数据

9/RESET控制复位

10月17日D0-D7数据线

18FS字型选择

5.8键盘管理电路

键盘输入电路用于接收按键输入并通知微处理器完成按键功能,支持多按键同时操作。

MCU 的IO 口数量有限,因此有必要对IO 进行扩展,本设计使用了8 位移位寄存器SN74HC165D(并行输入,串行输出)来读取按键状态,对按键进行管理。由于按键较多,系统使用了两片SN74HC165D 来读取按键状态。两个SN74HC165D的16 个并行载入管脚平时被4K7 的电阻上拉到高电平,如果有相应的按键按下,则对应的管脚被置低,把16 位数据串行读入到微处理器,根据不同的数值判断按键的情况。CPU 每10ms 读取一次按键值,并且根据相应的键值做出处理。

SN74HC165D 通过管脚K-SO 与微处理器通信,当移位/置入控制端(SH/LD)管脚为低电平时,并行数据(A-H)被置入寄存器,而时钟(CLK,CLK INH)及串行数据(SER)均无关。当SH/LD 为高电平时,并行置数功能被禁止。CLK 和CLK INK 在功能上是等价的,可以交换使用。当CLK和CLK INK 有一个为低电平并且SH/LD 为高电平时,另一个时钟可以输入。当CLK 和CLK INK 有一个为高电平时,另一个时钟被禁止。只有在CLK 为高电平时CLK INK 才可变为高电平。单个按键的电路如图5.6所示。

图5.6 键盘管理电路图

5.9 RS485通信单元电路

数据通信的目的是将数据信息从信源无差错地传输到信宿。而在实际的任何数据传输中,由于传输过程中对信号的变换、外来的噪声和干扰带来的信号失真,所以不可能是绝对无差错的数据传输。因此我们所说的无差错数据传输,指的是将差错控制的可接受的范围内。通过比较并行和串行通信、异步和同步通信的原理,结合系统减小体积和质量,提高系统可靠性的要求,系统采用RS-485 异步串行通信口实现与PC 机的通信。电路图如图5.7所示。

图5.7 RS485接口电路电路图

由MCU 输出的状态控制引脚直接控制RSM485CT 芯片的发送器/接收器使能引脚5。控制信号为高电平,则RSM485CT 芯片的接收器有效,发送器禁止,此时MCU 可以接收来自RS485 总线的数据字节;当控制信号为低电平时,则RSM485CT 芯片的发送器有效,接收器禁止,此时MCU 可以向RS485 总线发送数据字节。在引脚 A 与 B 之间连接一个LED 灯,用于直观判断485 线路上是否存在数据通信。

虽然RSM485CT 芯片本身已经集成了有效的ESD 保护电路,但是由于泵房工作环境的恶劣性,为了确保系统通信的稳定性与安全性,在核心板的设计时在RS485 芯片外围增加了额外的保护电路[32,33]。电路图中,钳位于 6.8V 的瞬变电压抑制二极管D1 与D2 并接到大地上,用于避免RS485 总线由于外界干扰(比如雷击或者浪涌等)产生的高压损坏RS485 芯片。

5.10数据存储单元电路

FRAM 利用铁电晶体的铁电效应实现数据存储。FRAM 与其他非易失性存储器比较,它具有如下特点:读/写速度快,没有写等待时间;功耗低,静态电流小于1mA,写入电流小于150mA;擦写使用寿命长,芯片的擦写次数为100 亿次,比一般的EEPROM 存储器高10 万倍,即使每秒读/写30 次,也能用10 年;读/写的无限性,芯片擦写次数超过100 亿次后,还能和SRAM 一样读/写。铁电存储器(FRAM)的核心技术是铁电晶体材料。这一特殊材料使铁电存储器同时拥有随机存取存储器(RAM)和非易失性存储的特性。

铁电存储器FM24CL64 和处理器的接口电路如图 3.13 所示,WP 管脚为写保护,系统不对存储器进行写保护操作,因此接地。存储器的读/写以及其他控制功能都通过工业标准的IIC 总线来实现,SDA 和SCL 引脚用于与处理器进行数据交换和命令写入。二线协议由SDA 和SCL 两个引脚的状态确定。共有4 种状态:开始、停止、数据传输及应答。其通信基本格式如图4.8所示。

图5.8 FM24CL64的原理图设计

5.11数字量采集和继电器控制电路

为了防止开关量输入对系统地影响,使用光电耦合器对数字量输入信号进行了隔离。光电耦合的主要优点是有效地抑制尖峰脉冲及各种噪声干扰,从而大大提高过程通道上的信噪比。采用光耦可以阻断处理器与前向、后向以及其它电路间的干扰,防止干扰从传输通道进入控制器。本终端为了避免微处理器与各接口模块之间的干扰,在开关量采集模块与处理器的接口电路中采用光电隔离。

光电隔离的原理图如图5.9所示,IN204 与处理器的GPIO 管脚相连接,DISData4则与终端外的数字量连接。

图5.9 开关量输入电路

处理器可以通过继电器来控制水泵的运行状态(接通/断开)。继电器的驱动电路如图 3.18 所示。其工作原理是:处理器把继电器的状态输出到管脚O3,即当O3 为高电平时,继电器吸合;当O3 为低电平是,继电器断开。图中二极管为续流二极管,并联在继电器线圈的两端,可以有效地防止继电器线圈产生的感应电流损坏电路元件。当电流消失时,其感应电动势会对电路中的三极管Q203 造成损坏。续流二极管并联在线两端,当流过线圈中的电流消失时,线圈产生的感应电动势通过二极管和线圈构成的回路做功而消耗掉。丛而保护了三极管Q203 的安全。当水泵发生故障时,单片机驱动相应的继电器使其常闭触点断开,总故障输出线路也同时断开,向接触器申请关机。

5.12系统可靠性设计

①PCB 防干扰

首先采用模块化布局,尽可能降低传输通道之间的干扰与耦合。将相互关联的元器件放置在一起;将数字电路与模拟电路、外部电源与内部电源、高速与低速器件分开;将容易产生电磁干扰的元器件或者电流大的元器件和逻辑电路放置得远点。

在PCB 设计的时候还要考虑到滤波,可以在电源部分采用LC 滤波器,在传感器的输入电路部分采用RC 低通滤波器。布线的时候尽量避免容易产生

互感与分布电容的平行走线,采用垂直、斜交或者弯曲的布线方式。如果不能避免,可以在平行线中间放置一条地线进行隔离。最后需要采用覆铜、包地等技术,以增加抗干扰能力。

②接地防干扰

良好的接地是抑制内部噪声与防止外部干扰的重要手段,从而提高硬件系统的可靠性。如果泵房没有专用的地线,则应该按照规范要求铺设地线,或者采用公共地线。

控制器硬件系统主要包括模拟地、数字地、传感器的信号地、电源地、屏蔽地。在设计的时候应该尽量使接地电路各自形成回路,以减少电路与地线之间的电流耦合。

控制器采用一点接地方式,将低电平回路的地线串联作为一组接地,再将高电平回路的地线串联作为一组接地。电源地(交流地)不能与信号地共用,因为在一段电源地线上的两点间会有几个mV 甚至高达几V 的电压,然而低电平信号传输则要求沿路电平为零,必须将它们进行隔离开;模拟地与数字地也要分开,否则数字信号的噪声会影响模拟信号的精度,最后再单点接在一起;使用的双绞屏蔽线或电缆的屏蔽层也需要连接到接口地上,不能与信号地一起连接,否则噪声电压会驱动共模电流沿屏蔽层向外干扰。

③稳压电源及去藕电容

电子系统通常需要直流稳压电源向元器件供电,稳压电源就像电子系统的心脏,电源的工作质量会直接影响到系统的稳定性。系统不同部分之间有时也需要采用独立的电源供电,本系统稳压电源采用的是开关电源稳压模块YAS10-12-TN构成电源模块,相对于早期的用整流器时代的传统稳压电源,开关电源具有高效节能、体积小、重量轻、动态响应速度快等优点。

理想电源的的内阻抗应该等于零,但实际电源并非如此,从而系统各元器件和组件之间会通过电源的内阻抗形成耦合回路,造成互相之间的干扰,甚至会形成低频振荡。解决的措施主要是电源的输出端并联较大容量的电解电容和几个小容量(例如:0.01uF~0.47uF)的高频电容,并且在集成芯片的电源端和接地端并联去藕电容,这样就能够有效地降低耦合噪声对电路的影响。

本系统的电源均采取了以上的电源去藕方式。另外,由于开关量的输出控制着继电器的通断,采用的又是电磁式继电器,在继电器通断时会对电源信号产生强烈的电磁干扰。为了解决这个问题,对继电器电源模块也进行了去藕与稳波设计。

5.13 本章小结

本章主要介绍了微处理器的选型、系统方案设计、核心处理单元电路、电源模块电路、电量采集电路、时钟芯片电路、LCD接口电路、键盘管理电路、RS485通信单元电路、数据存储单元电路、数字量采集和继电器控制电路、系统可靠性设计。其中核心处理模块是每个功能模块的核心,包括MCU、存储、通信、晶振与复位电路。CPU 板是整个控制器的数据收集与处理中心,带有人机交互接口、时钟芯片、地址选择等硬件电路,主要用于与各个功能模块的数据交互。

水泵自动化控制系统使用说明书 一、························概述 乌兰木伦水泵自动化控制系统是由常州自动化研究所针对乌兰木伦矿井下排水系统的实际情况设计的自动控制系统。通过该系统可实现对水泵的开停、主排水管路的流量、水泵排水管的压力、水仓的水位等信号的实时监测,并能通过该系统实现三台主水泵的自动、手动控制并和KJ95监控系统的联网运行,实现地面监控。 基本参数: 水泵: 200D43*3 3台(无真空泵) 扬程120米流量288米3/小时 主排水管路直径 200mm 补水管路直径 100mm 水仓: 3个 水仓深度分别为: 总容量: 1800米 3 主电机: 3*160KW 电压:AC660V 启动柜控制电压: AC220V 220变压器容量: 1500VA 二、系统组成 本控制系统主要由水泵综合控制柜,电动阀门及传感器三大部分组成。参见“水泵控制柜内部元件布置图:。 1、水泵综合控制柜是本系统的控制中心,由研华一体化工控机、数据采集板、KJ95分站通讯接口、中间继电器、控制按钮及净化电源及直流稳压电源组成。 其中,净化电源主要是提供一个稳定的交流220V电压给研华一体化工控机,以保证研华一体化工控机的正常工作,直流稳压电源主要提供给外部传感器、中间继电器及数据采集板的工作电源。 控制按钮包括方式转换按钮、水泵选择按钮及手动自动控制按钮,分别完成工作方式的转换、水泵的选择及水泵的手动和自动控制。本控制柜共有40个按钮,从按钮本身的工作形式来说这些按钮有两种,一种为瞬间式,即按钮按下后再松开,按钮立刻弹起,按钮所控制的接点也不保持;另外一种为交替式,即按钮按下后再松开按钮,按钮并不立刻弹起,而是再按一次后才弹起,按钮所控制的接点保持(如方式转换按钮、水泵选择按钮等)。 中间继电器采用欧姆龙公司MY4型继电器,主要完成信号的转换和隔离。另外,还对

(19)中华人民共和国国家知识产权局 (12)实用新型专利 (10)授权公告号 (45)授权公告日 (21)申请号 201920588990.3 (22)申请日 2019.04.27 (73)专利权人 广州市赛科自动化控制设备有限 公司 地址 510000 广东省广州市白云区太和镇 田心路28号之一一楼 (72)发明人 李金根 唐伟灵 (74)专利代理机构 广州市深研专利事务所 44229 代理人 张喜安 (51)Int.Cl. F04B 49/06(2006.01) (54)实用新型名称一种智能水泵控制系统(57)摘要一种智能水泵控制系统,涉及一种水泵控制系统,包括控制器、液位监测模块、断路器、电流互感器、交流接触器及水泵,控制器通过导线与液位监测模块连接,控制器通过导线与电源连接,控制器通过导线与电流互感器连接,控制器通过导线与交流接触器连接,所述的断路器的第一端与电源连接,断路器的第二端与电流互感器的第一端连接,电流互感器的第二端与交流接触器的第一端连接,交流接触器的第二端与水泵连接。该控制系统可以实现远程操控水泵,通过液位监测模块监测水位,根据水位的情况使用移动终端控制水泵启闭,便于远程控制和集中管理水 泵。权利要求书1页 说明书2页 附图1页CN 209943064 U 2020.01.14 C N 209943064 U

权 利 要 求 书1/1页CN 209943064 U 1.一种智能水泵控制系统,其特征在于:包括控制器、液位监测模块、断路器、电流互感器、交流接触器及水泵,控制器通过导线与液位监测模块连接,控制器通过导线与电源连接,控制器通过导线与电流互感器连接,控制器通过导线与交流接触器连接,所述的断路器的第一端与电源连接,断路器的第二端与电流互感器的第一端连接,电流互感器的第二端与交流接触器的第一端连接,交流接触器的第二端与水泵连接。 2.根据权利要求1所述的智能水泵控制系统,其特征在于:所述的液位监测模块包括液位检测器。 3.根据权利要求2所述的智能水泵控制系统,其特征在于:所述的液位检测器为浮球式液位检测器、干簧式液位传感器或液位变送器。 4.根据权利要求1所述的智能水泵控制系统,其特征在于:所述的控制器通过RS485接口与GPRS-RTU进行通信,GPRS-RTU通过无线网与监控中心进行通信,GPRS-RTU通过无线网或移动网与移动终端进行通信。 5.根据权利要求4所述的智能水泵控制系统,其特征在于:所述的移动终端为智能手机。 6.根据权利要求1所述的智能水泵控制系统,其特征在于:所述的控制器为ARDP智能水泵控制器。 2

智能电风扇控制器设计单片机课程设计

智能电风扇控制器设计 单片机课程设计 设计题目:智能电风扇控制器设计

neuq 目录 序言 一、设计实验条件及任务 (2) 1.1、设计实验条件 1.2、设计任务 (2) 二、小直流电机调速控制系统的总体方案设计 (3) 2.1、系统总体设计 (3) 2.2、芯片选择 (3) 2.3、DAC0832芯片的主要性能指标 (3) 2.4、数字温度传感器DS18B20 (3) 三、系统硬件电路设计 (4) 3.1、AT89C52单片机最小系统 (5) 3.2、DAC0832与AT89C52单片机接口电路设计 (6) 3.3、显示电路与AT89C52单片机接口电路设计 (7) 3.4、显示电路与AT89C52单片机电路设计 (8) 四、系统软件流程设计 (7) 五、调试与测试结果分析 (8) 5.1、实验系统连线图 (8) 5.2、程序调试................................................,. (8) 5.3、实验结果分析 (8) 六、程序设计总结 (10) 七、参考文献............................................ (11) 附录 (12) 1、源程序代码 (12) 2、程序原理图 (23)

序言 传统电风扇不能根据温度的变化适时调节风力大小,对于夜间温差大的地区,人们在夏夜使用电风扇时可能遇到这样的问题:当凌晨降温的时候电风扇依然在工作,可是人们因为熟睡而无法察觉,既浪费电资源又容易引起感冒,传统的机械定时器虽然能够控制电风扇在工作一定后关闭,但定时范围有限,且无法对温度变化灵活处理。鉴于以上方面的考虑,我们需要设计一种智能电风扇控制系统来解决这些问题,使家用电器产品趋向于自动化、智能化、环保化和人性化,使得由微机控制的智能电风扇得以出现。 本文介绍了一种基于AT89C52单片机的智能电风扇调速器的设计,该设计主要硬件部分包括AT89C52单片机,温度传感器ds18b20,数模转换DAC0809 电路,电机驱动和数码管显示电路,系统可以实现手动调速和自动调速两种模式的切换,在自动工作模式下,系统能够能够根据环境温度实现自动调速;可以通过定时切换键和定时设置键实现系统工作定时,使得在用户需求的定时时间到后系统自动停止工作。 在日常生活中,单片机得到了越来越广泛的应用,本系统采用的AT89C52单片机体积小、重量轻、性价比高,尤其适合应用于小型的自动控制系统中。系统电风扇起停的自动控制,能够解决夏天人们晚上熟睡时,由于夜里温度下降而导致受凉,或者从睡梦中醒来亲自开关电风扇的问题,具有重要的现实意义。 一、设计实验条件及任务 1.1、设计实验条件 单片机实验室 1.2、设计任务 利用DAC0832芯片进行数/模控制,输出的电压经放大后驱动小直流电机的速度进行数字量调节,并显示运行状态DJ-XX和D/ A输出的数字量。 巩固所学单片知识,熟悉试验箱的相关功能,熟练掌握Proteus仿真软件,培养系统设计的思路和科研的兴趣。实现功能如下: ①系统手动模式及自动模式工作状态切换。

电动消防泵控制器使用说明书 一、概述: 电动消防泵控制器是依据国标GB21208-2007、针对国内消防泵使用的实际情况开发的一种专用、智能型控制器。 二、功能特点: 1.功能描述 1.1 系统状态的实时显示:当前使用的电源类型、泵状态、电压状态、电流状态以及后备 电源类型; 1.2 参数可设置:过压、欠压、系统密码、消防泵参数、A TSE自复延时时间、消防泵自 动停止时间、消防泵类型、后备电源类型、时间日期、周测试时间等可 以同过面板上的按键进行设置; 1.3 系统故障报警:当出现过压、欠压、断相、错相、堵转、A TS切换失败、通信失败、 泵状态异常等故障时,通过显示屏界面实时提示、蜂鸣器鸣叫、声光 报警器以及led灯点亮的方式进行报警; 1.4 周测试功能:设定好测试时间后,系统自动每周测试一次消防泵,并可自动判别消 防泵能否正常启动; 1.5 电源切换功能:当一路电源出现故障时,自动切换到另一路电源; 1.6 实时采集、显示常用和备用电源的三相电压及干路电流; 1.7 泵异常情况处理:能自动识别泵异常启动、异常停止; 1.8 泵的紧急启动和紧急停止功能:出现紧急情况时,可对消防泵进行紧急启动和停止; 1.9 泵的启动互锁:泵手动启动或紧急启动时,系统在软件和硬件上采用了互锁控制,保 证任何时候只有一个泵运行; 1.10当发生过载、堵转或短路情况时,系统会按照标准要求进行保护; 1.11日历功能:显示当前的时间,并可随时修改;

1.12 具有远程启动和远程报警功能。 1.13 具有软件复位功能; 1.13 带有485通信接口,可通过该通信接口对各参数进行设定和修改,也可进行远程监 测和控制(此功能有待完善)。 2.特点 通过高亮的LED灯显示故障,保证火灾发生时,人能在烟雾中清楚识别; 系统操作有A、B两种操作级别,手动和外部操作等A操作级别高于自动操作等B操作级别; 控制发电机的继电器与常用电源联锁,保证常用电源出现故障后,系统自动启动发电机; 控制器外部装有手柄和按钮,操作人员可以很方便的进行柜外操作; 自动定期检测消防泵和线路的好坏,可有效保证火灾发生时不出现泵不能启动的情况; 清晰迷离的人机界面,采用192*64大屏幕液晶中文显示,设置参数可以很方便的通过按键进行操作; 采用AC23级别的隔离开关,可在柜外进行带电操作; 各继电器的输出和开关的接线进行了互锁设计,保证不会同时启动两台消防泵; 控制器内采用特种电线进行接线,使控制柜具有体积小、结构紧凑、安装方便、电线使用寿命长等特点; 采用电机保护型的断路器,对泵出现的短路故障能进行实时保护; 时间日期的设置能自动判断是否越界; 柜外装有模拟开关,可方便地演示控制器的电源切换功能; 火灾发生时,自动退出测试模式,保证了“消防优先”的原则; 大功率消防泵可以采用降压启动的方式,减小泵启动时对电网的冲击; 只需简单地更换直接启动或降压启动装置,就可实现消防泵控制器两种启动方式的转

河北化工医药职业技术学院 毕业论文(设计) 题目抽水泵的PLC控制系统设计 姓名谢松海 系别机电工程系 专业机电一体化技术 年级机电1204班 指导教师胡玉才 2014年 12 月 3 日

目录 摘要 (2) 第一章煤矿井下排水泵自动控制系统的工作原理及组成 (3) 第一节概述 (4) 第二节工作原理 (4) 第三节系统组成 (5) 第二章控制系统结构设计 (7) 第一节系统总体结构 (8) 第二节控制系统网络设计 (8) 第三节控制系统功能设计 (8) 第四节控制系统可靠性设计 (10) 第五节控制系统程序设计 (10) 第三章 PLC井下排水自动控制系统 (13) 第一节 PLC井下排水自动控制系统技术 (13) 第二节 PLC井下排水自动控制系统分层 (14) 第三节影响PLC控制系统稳定的干扰因素 (16) 第四节 PLC控制系统的抗干扰措施 (16) 第四章结束语 (17) 参考文献 (18) 致谢 (19)

摘要 基于PLC的矿井排水监控系统现场控制部分是为了煤矿安全和正常生产而进行的各种有关参数或状态的集中监测,并对有关环节加以控制,是保护、采掘、运输、通风、排水等主要生产环节安全运行的重要设施。本文主要介绍了一种基于西门子S7-300 PLC的煤矿井下排水泵自动控制系统的设计方法和思路。西门子S7-300 型PLC 给出了煤矿井下排水系统的传感器及执行机构的配置方案、通信网络结构和系统功能设计,实现了对水泵进行自动控制,水位监测、自动启停水泵、故障自诊断等功能;同时也实现了水泵运行的合理调度,提高了设备利用率,达到了节能增效的效果,并能与上位机通讯,实现远程控制和在线监测,提高了煤矿自动化水平和安全性。 关键词水泵 PLC 自动控制利用率远程控制

正龙煤业城郊煤矿主排水泵房智能化控制系统 技术协议 甲方:河南省正龙煤业有限公司城郊煤矿 乙方:徐州上若科技有限公司 根据矿井自动化控制系统的发展需要,对城郊煤矿副井底主排水泵房进行智能化控制系统改造,经甲、乙双方充分技术探讨、方案协商,达成如下技术协议: 一、遵守的主要现行标准及规范 《煤矿安全规程》2009版 MT/T 1004-2006 《煤矿安全生产监控系统通用技术条件》 MT/T 1006-2006 《矿用信号转换器》 MT/T 1008-2006 《煤矿安全生产监控系统软件通用技术条件》 MT/T 1002-2006 《煤矿在用主排水系统节能监测方法和判定规则》 MT 381-2007 《煤矿用温度传感器通用技术条件》 AQ 1029-2007 《煤矿安全监控系统及检测仪器使用管理规范》 AQ 1043-2007 《矿用产品安全标志标示》 二、现场设备情况 (1)水泵 MD580-70×8型,10台,流量580m3/h,扬程560m。 (2)电机 Y500-4型,10台,功率1250kW,额定电压6kV,额定电流143.1A,转速1480转/分。 (3)排水阀门 Z941H-64型 DN250 Pg64,手动操作。 (4)排水管路 Φ426×14 3趟。 (5)抽真空方式

射流方式,射流泵DSP-3型,射流阀DN25-64型,吸水阀DN20-64型。 (6)开关柜型号:KYGC-Z型,10台(保护器为DL型) (7)水仓 共3个,通过配水阀与吸水井相通。 三、系统技术要求 1.系统总体要求 城郊煤矿副井底主排水泵房智能化控制系统采用工业以太网、现场总线技术和可编程控制技术,对主排水系统进行在线监测和水泵自动化操作控制,实现水泵的各项运行参数在线实时监测、统计和显示,通过智能专家系统使水泵始终处于高效率的安全运行状态,通过故障参数进行分析、预警,防止事故发生。同时,可根据操作员指令或预定控制程序,自动完成水泵的定时启动、定水位启动、自动切换启动、智能经济运行等操作,自动控制分时运行、削峰填谷,实现水泵的高效经济运行和现场无人值守运行功能。系统既可现场就地操作控制,也可远程操作控制,当控制系统出现故障(即所有水泵均不能自动运行)时,可切换至手动方式(由水泵司机人工操作)启动水泵,确保主排水系统正常启动运行。乙方提供给甲方的矿井主排水智能化控制系统,必须达到以下技术要求和功能: 1、具有优先控制功能:系统根据检测的水泵历史工况数据使流量最大,吨/百米电耗最低的水泵优先启动。 2、正常情况下,根据小井水位(或水仓水位)系统能自动控制水泵启动、停运台数。当水仓水位高于警戒值(还没有达到安全极限值)需要启动两台水泵或两台以上水泵时,系统则应根据历史检测的水泵工况数据,优先依次启动流量大、吨/百米电耗低、压力(扬程)和流量与第一台在用水泵工况相接近的水泵。当水位低于临界水位需要停运一台或二台及以上的正在运行的水泵时,则应根据历史检测数据,优先依次停运流量较小、吨/百米电耗较高、压力(扬程)和流量相对较低的水泵。当水位排至最低水位时,所有水泵应自动停止运行。 非正常排水(排水抗灾或有淹井危险)时,应具有依次启动主排水泵房所有水泵的自动监测监控功能。 3、水位监测监控传感器采用超声波传感器,安装在与水仓相连的吸水小井内,且根据水位监测的实际情况,具有自动控制水泵依次启动运行或依次停运的

KQ1000 A/B型智能控制器使用说明 南京科蓝水务工程设备有限公司 2014年

一、产品概述 KQ1000型智能控制器(简称控制器)主要针对潜水泵的使用工况的特殊性,结合潜水泵内部安装的检测元件(油水探头、浮子开关、热敏开关以及PT100),对潜水泵进行综合保护。主要原理将泵内的检测元件作为取样信号,经控制器对取样信号进行过滤放大,输入到控制器中单片机系统,并和其程序中设定的参数进行比较计算,根据运算结果发出指令,控制执行元件及通过面板LED灯指示运行状态。 二、工作条件 控制器在下列条件下正常工作: 1、安装地点的海拔高度≤2000米。 2、环境温度<+40℃。 3、环境无爆炸危险的介质,无足以腐蚀金属和破坏绝缘的潮湿气体及尘埃,月平均最大湿度≤90%(25℃时)。 4、垂直安装斜度≤5度。 5、控制器工作电源为AC220V±10% 三、操作面板说明 控制器盘面设有四个操作按键,四个LED信号灯以及四位数码管显示屏 1、四个操作按键:“菜单(AT)”键,“设置(SET)”键,“向上(△)”键,“向下(▽)”键; 2、四个LED指示灯 R1—油室内油水探头(下探头)报警或PT100报警温度,故障时(闪烁); R2—电机上端盖探头(上探头)报警或PT100停机温度,故障时(常亮); K3—电机绕组热敏开关或PTC热敏电阻(超热),故障时(常亮); K4—电机接线腔渗漏(浮子或油水探头)或PTC热敏电阻,故障时(常亮); 3、故障声报警 内含一报警蜂鸣器,在正常状态与报警时不蜂鸣,在故障时蜂鸣, 蜂鸣时长由E01值决定, 0:关闭蜂鸣器; 1~9998;蜂鸣器时长(秒) 9999:一直蜂鸣。 在报警蜂鸣中,按“设置”键能消除报警蜂鸣。 4、四位数码管显示屏:

基于单片机的风扇控制器设计 序言 自然风是指自然界里的天然阵风,风量时大时小,给人以舒适感觉。在生活中,我们可以感受自然风给我们带来的清爽,也可以享受空调带来的阵阵凉意。 风扇虽然在一定程度上给人们的生活带来了便捷,而电风扇的风量则不同,它是固定不变的,虽然配以摇头装置,仍不能达到自然风的效果。长时间吹固定不变的风量,不但会感到不舒服,而且对人的健康也不利,随着变频空调的发明,我们设想能否设计一种风扇,其工作效果可以象变频空调一样,象自然风一样,来解决经济条件还没有能接受空调或在一些不适合使用空调的地方的人们生活矛盾。 解决的方法是给电风扇安装一个摸拟自然风控制器,有了它可使电风扇发出变化的风量,好像自然界里的天然阵风,这种模拟自然风对老人和小孩尤为适宜,同时设计的风扇具备多档定时功能,也使其适合夜间睡眠使用。 该设计控制器期望能达到长期可靠运行,风扇速度可调节并不少于8档,能实现定时关机。风扇能模拟自然风,其转速能由快到慢,再由慢到快反复循环。 在本次设计,制作,调试过程中得到了李月红老师的大力支持,指导和帮助。特此表示感谢! ××××× 2007.5.28

第1章智能化风扇控制器硬件设计 1.1智能化风扇控制器系统设计方案及简介 方案一:采用数字电路控制。其原理方框图如图1-1所示。采用数字集成电路通过对脉冲振荡器的调节和脉冲计数实现定时关机。电路可由可控式振荡器、脉冲计数与分频器、脉冲译码与分配器与晶闸管触发电路。但是不能随意控制档速,而且硬件的连接有些复杂。不够实用。 图1-1数字电路控制方案 方案二:采用单片机控制。利用单片机丰富的I/O端口,及其控制的灵活性,采用数模转换实现基本的调速功能、还有时钟显示功能。其原理如图1-2所示。 通过比较以上两种方案,单片机有较大的活动空间,既能实现所要求的功能,又能在很大的程度上扩展功能,而且可以方便的对系统进行升级,所以我们采用后一种方案[1]。

抽水泵的PLC控制系统设计 方案 1.1 概述 随着计算机控制技术的迅速发展,以微处理器为核心的可编程序控制器(PLC)控制已逐步取代继电器控制,普遍应用于各行各业的自动化控制领域。当然煤炭行业也不例外,但是目前许多矿井下主排水系统还采用人工控制,水泵的开停及选择切换均需人工完成,完全依赖于工人的技术、经验和责任心,也预测不了水位的增长速度,做不到根据水位和其他参数在用电的峰谷期自动开停水泵,这将严重影响煤矿自动化管理水平和经济效益,同时也容易由于人为因素造成各种安全隐患。 在煤矿矿井建设和生产过程中,随时都有各种来源的水涌入矿井,为保证煤矿的生产安全,必须及时将涌出的矿井水快速地排放到地面,矿井排水设备不仅要排除各时期涌入矿井的水,而且在遭到突然涌水的袭击有可能淹没矿井的情况下,还要抢险排水,因此煤矿主排水系统能否正常运行直接关系到矿井的安全生产。因此,矿井排水设备是煤矿建设和生产中不可缺少的,排水泵的安全可靠运行对保证矿井安全生产起着非常重要的作用。 目前,矿井排水系统普遍采用人工操作,存在着人员劳动强度大、电机启停时间长、水泵运行效率低等诸多问题,如何实现煤矿井下排水泵的自动控制和无人值守,并满足煤矿生产调度综合自动化的要求,便成为当前急需解决的问题。针对当前煤矿排水系统的实际情况,本文提出一种实现煤矿井下主排水系统的设计方案,并对其工作原理和结构做一扼要介绍。 1.2 工作原理 煤矿井下排水泵自动控制系统通过检测水仓水位和其它参数,控制水泵轮流工作与适时启动备用泵,合理调度水泵正常运行。系统通过触摸屏以图形、图像、数据、

文字等方式,直观、形象、实时地反映系统工作状态以及水仓水位、电机工作电流、电机温度、轴承温度、排水管流量等参数,并通过通讯模块与综合监测监控主机实现数据交换。该系统具有运行可靠、操作方便、自动化程度高等特点,并可节省水泵的运行费用。 1.3 系统组成 整个自动控制系统由数据自动采集、自动轮换工作、自动控制、动态显示及故障记录报警和通讯接口等5个部分组成。 (1)数据自动采集与检测 数据自动采集与检测主要分为两类:模拟量数据和数字量数据。 模拟量检测的数据主要有:水仓水位、电机工作电流、水泵轴温、电机温度、3趟排水管流量;数字量检测的数据主要有:水泵高压启动柜真空断路器和电抗器柜真空接触器的状态、电动阀的工作状态与启闭位置、真空泵工作状态、电磁阀状态、水泵吸水管真空度及水泵出水口压力。 数据自动采集主要由PLC实现,PLC模拟量输入模块通过传感器连续检测水仓水位,将水位变化信号进行转换处理,计算出单位时间不同水位段水位的上升速率,从而判断矿井的涌水量,控制排水泵的启停。电机电流、水泵轴温、电机温度、排水管流量等传感器与变送器,主要用于监测水泵、电机的运行状况,超限报警,以避免水泵和电机损坏。PLC的数字量输入模块将各种开关量信号采集到PLC中作为逻辑处理的条件和依据,控制排水泵的启停。 在数据采集过程中,模拟量信号的处理是将模拟信号变换成数字信号(A/D转换),其变换速度由采样定律确定。一般情况下,采样频率应为模拟信号中最高频率成分的2倍以上,这样经A/D变换的精度可完全恢复到原来的模拟信号精度。A/D变换的精度取决于A/D变换器的位数。如5V电压要求以5mV精度变换时,精度为5mV/5V=0.1%,即 1/1000十进制的1000用二进制表示时要求为10位,而本系统所采用的A/D模块分辨率为16bit,其精度在±0.05%以上,该精度等级足以满足控制系统要求。同时,PLC所采用的A/D模块均以积分方式变换,可使输入信号的尖峰噪音和感应噪声平均化,适用于噪音严重的工业场所。

BI YE SHE JI ( 届) 基于单片机的智能风扇控制器设计 (英文) An Intelligent Controller for Fan Based on Single Chip Microcomputer 所在学院电子信息学院 专业班级电子信息工程 学生姓名学号 指导教师职称 完成日期年月日

摘要 提出了以C8051F005为控制器,利用可控硅调速的智能风扇控制器的设计方案。该系统可以实现对风扇的风速调节和风类型转换的控制,可以设定风扇的工作模式。单片机通过控制可控硅导通角,来实现风扇的无级调速,并利用单片机内部的温度传感器采集环境温度,对风扇进行智能控制。详细分析了系统的五大模块:单片机模块、过零检测模块、可控硅触发模块、键盘遥控模块和LCD显示模块,详细的论述了风扇控制器对风扇的控制过程。过零检测模块可以检测出交流电压的过零点,作为单片机发出触发脉冲的参考点;键盘和遥控模块可以对控制器进行设定,用于选择风扇的工作方式;LCD显示模块用于显示风扇风速,风类型,当前工作模式和环境温度等信息。 关键词:风扇;C8051F005;可控硅

Abstract First discusses the development and the application of fan.Put forward the design scheme that an intelligent fan controller based on C8051F005 single-chip use Thyristor to control its spend. The program choice the C8051F005 single-chip to control thyristor’s conduction angle , then to realize the stepless speed regulation of fan. And it can use the single-chip internal temperature sensor to collect the environmental temperature, to realize Auto-control of https://www.doczj.com/doc/2615902805.html,ing internal timer of SCM to control thyristor’s conduction by sending out pulse when time is over.The length of timer relate with thyristor’s conduction angle. A detailed analysis of the five modules of the system that includes MCU module, zero crossing detection module, Keys and remote control module,LCD module and a thyristor trigger module. A detailed discussion on fan control about fan controller also will be given. The system can control the speed and wind’s ty pe of fan , you can set the working mode of fan. The zero examination module can detect sinusoidal voltage of zero, as a point of reference to send out pulse by single chip microcomputer. you can set the working of fan by keys and remote control module. LCD display module used to show wind speed, the wind type, the current working mode and the environment temperature and other information. Key Words:fan; C8051F005 ; thyristor;

摘要 单幢次高层和高层建筑的高压供水区较多采用该种方案。一般也需要设计有一座地下水池,通过两台水泵抽水送至高水箱,再由高位水箱向下供水至各用水点。现在比较常用的水箱供水方式。水泵控制柜采用最简单的电器元器件,如出现故障,普通的电工就能维修,而且元器件的费用也低。再加上有高位水箱,不会造成一停电就停水,供水保障率高。具有稳压作用,使冷热水系统水压保持平衡,方便洗浴。由于以上诸多原因,目前绝大多数高层建筑采用高位水箱给水方式,尽管高位水箱存在增加建筑荷载和防止生活用水受到二次污染的问题。 为了保障供水可靠性,生活水泵分为工作泵和备用泵,工作泵发生故障时,备用泵应能自动投入使用。为了防止一台泵长时间运行,需设定运行时间。当时间到时,自动切换到下一台泵,以防止泵长时间不用而锈死,要有完善的保护功能。 关键词:水泵、给水系统、PLC、自动控制

Abstract Life water supply system of modern architecture is an important part of the whole building is indispensable, for the one or two layer is the business groups housing, housing built group of various residential buildings, there are many with the water supply scheme. The general design of underground pool a, concentrated frequency constant pressure water supply, no roof water tank, the water is not the top residential. The main pump generally have three, two open a switch, the auxiliary pump is a small flow pump, water pump during the night hours automatically switch to pay the pump, to keep the system pressure basically unchanged). The main disadvantage of pressure tank is pressurized tank volume is small, can not meet the fire water storage problems, generally as a regular pressure equipment of fire water supply system, water supply is generally used for high-rise building pressure when the water pressure is insufficient, the minority floor. In order to guarantee the reliability of water supply, pump life into working pump and standby pump, when the pump failure, the standby pump should be able to automatically put into use. In order to prevent the pump long time operation, set the running time. When the time comes, automatic switching to a pump to prevent pump, long time and rust do not die, must have perfect protection function. Key words:Water pump、water-supply system 、PLC、Automatic control、

第一章绪论 1.1课题背景 目前对于电器产品中冷却风扇的要求越来越高,电机作为冷却风扇的驱动源既要高效节能,又要静音。传统上广泛使用的是交流电机(如:罩极式电机、电容式启动电机等),虽然其结构简单,成本低。但其所固有的体积大,效率低等缺点,已越来越不适应家电产品小型化和高效化的要求。因此,效率高、体积小的直流无刷电机在冷却风扇系统中得到了应用。但是,目前在使用无刷风扇电机作为冷却风扇驱动源的系统中,电动机的转速是恒定的,而不是根据热负荷的大小相应的调整电机转速,因而造成了电能的无用消耗[1]。投影仪、大功率电源、数据通讯交换机和路由器等设备的散热是一个值得考虑的问题。这些应用功耗极大,使设计人员在设计时要用风扇来冷却电子元件。如果吹向元器件的气流等于或小于每分钟六到七立方英尺即可满足冷却要求。那么直流无刷风扇是一个不错的选择目前已有很多微处理机将控制电机必需的功能做在芯片中,而且体积越来越小,像模拟/数字转换器(ADC)、脉冲宽度调制(PWM)等。单片机在检测和控制系统中得到了广泛的应用。温度检测、电机转速控制等方面,都有单片机的应用。温度控制集成电路的迅速发展,也使温度检测技术越来越智能化了,这促使了冷却散热电子产品技术有了长足的发展。 1.2 研究的目的和意义 随着电子技术的飞速发展,当今的电子设备如不考虑热设计,通常会产生过热现象。强迫空气冷却作为比较经济方便的冷却手段在电子设备热设计中得到了普遍应用。而运用强迫空气冷却电子设备的首要任务是选择合适的风扇来提供足够的冷却空气。大多数风扇的使用寿命都在几千小时左右,多数功率设备都存在负荷变化的特点,在停止工作或负荷较轻时可能并不需要风扇,而仅靠散热片的被动散热就能满足散热需求;是否满足散热需求的标准就是温度,在工作温度高于一定程度时,风机开始工作,提供主动散

排水泵站远程监控系统 设计方案 ………………………………………………………………… 追求至善 凭技术开拓市场/凭服务树立形象 圣启科技●河北 --------------

目录 第一部分:概述 (3) 1、应用背景 (3) 2、排水泵站远程监控系统 (4) 第二部分:系统组成 (5) 1、远程测控终端系统 (5) 2、通信平台: (6) 3、中心管理系统 (7) 第三部分:系统功能特点 (8) 1、排水泵站监控终端功能特点 (8) 1、1、参数采集传输功能 (8) 1、2、控制功能 (8) 1、3、报警功能 (9) 1、4、存储功能 (9) 1、5、通信方式 (9) 1、6、维护测控设备 (9) 2、管理中心平台具有以下的功能特点 (9) 2、1、远程、实时性 (9) 2、2、安全性 (10) 2、3、保密性 (10) 2、4、容错、冗余 (10) 2、5、报警 (11) 2、6、生成各种数据报表及数据曲线 (11) 第四部分:应用实例 (11) 唐山丰润污水处理厂 (11) 第五部分:扩展应用领域 (12)

第一部分:概述 1、应用背景 随着城市建设和经济发展,城市规模不断扩大,新的市政设施不断建成并投入使用。排水系统在设施能力范围内要保证旱季污水不入河,雨季不淹水,平时还要保持城市河道景观水位,所以日常排水和雨季防汛任务十分繁重。在排水管道的中途和终点需要提升废水时设置泵站,称为中途泵站和终点泵站。排水泵站分为污水泵站、雨水泵站和合流泵站三种,分布在城市的各个范围内,主要用于去除重力流带来的大量废弃物,同时提升水位向邻近污水处理厂送水。担负着城市日常污水排放和汛期排涝的重任。 目前城市排水调度管理尚缺乏可靠的自动化手段,而且排水泵站一般分布较为广泛,站点也较分散,当周围环境有特殊要求时,中途泵站有时全部隐建在地下,绝大多数泵站基本上还是采用人工测报水位、流量、机泵运行等运行参数,靠电话来下达调度命令和人工开停机等相对落后的方式进行运行和管理,这使得

目录 1.研究背景 (2) 2.国内外研究现状 (3) 3.供水泵运行基本原理 (4) 3.1泵站供水系统的组成 (4) 3.2供水泵自动化运行的实现方法 (4) 4.供水泵智能控制器总体设计方案 (5) 4.1供水泵控制器设计应遵循的原则 (5) 4.2供水泵控制器的功能需求 (5) 4.2.1参数显示功能 (5) 4.2.2智能控制功能 (6) 4.2.3电机保护功能 (6) 4.3系统的基本结构设计 (6) 4.4 STM32系列芯片优势 (6) 5.供水泵智能控制器硬件电路设计 (9) 5.1微处理器的选型 (9) 5.2系统方案设计 (9) 5.3核心处理单元电路 (10) 5.4电源模块电路 (11) 5.5电量采集电路 (12) 5.6时钟芯片电路 (13) 5.7 LCD接口电路 (14) 5.8键盘管理电路 (15) 5.9 RS485通信单元电路 (16) 5.10数据存储单元电路 (17) 5.11数字量采集和继电器控制电路 (18) 5.12系统可靠性设计 (18) 5.13 本章小结 (20) 附录 (21)

1.研究背景 我国是农业大国,也是水利大国,水利在国民经济发展中占有举足轻重的地位。然而,目前我国农村供水设施普遍简陋、规模较小,以传统、落后的分散式供水为主,自来水普及率低,管理落后。为了彻底解决广大人民群众的用水难题,国家在“十二五”规划中提出要建设新农村,加强农村饮水安全工程建设,大力推进农村集中式供水。 集中式供水工程具有水源可靠、管理方便等方面的优势,有利于改善农村的生活条件,促进农村工农业生产发展,促进农村产业结构调整,保持农村社会稳定,保护农业生态环境。 在我国广大地区,特别是西部山区,由于受地理位置限制,泵房与水池相隔较远,经常出现停水现象,使山区人民群众无法达到城镇化供水标准。众多的集中式供水泵房运行效率低,仍处于较落后的管理状态,主要依赖于人工操作和已有的操作规程。特别是对于以离心式水泵工作特性为基础的泵站,广泛存在着以下的问题:对人的依赖性太大,不适应泵站现代化的要求;操作流程较为繁琐,工人的劳动强度过高;实时性差,不能及时对水泵进行启停操作;某些部件容易被损坏,存在安全隐患;检修、调试维护设备麻烦,工人要逐个检查每个设备的运行工状;资源浪费严重,不利于降低泵站的运行成本。随着自动控制技术与通信技术的不断发展,各种水泵控制器孕育而生,将会对泵站的自动化运行与节能生产产生积极的推动作用。 嵌入式系统(Embedded Systems)是以应用为中心,以计算技术为基础,软件硬件可剪裁,适应应用系统对功能、可靠性、功耗、成本、体积等严格综合性要求的专用计算机系统;它是一个技术密集、资金密集、高度分散、不断创新的基于硅片的知识集成系统。随着嵌入式的飞跃发展,已广泛应用于国防电子、汽车电子、工业控制、智能家居、医学科技、数字消费、网络通信、电力系统等国民经济的主要行业。在不久的将来,嵌入式将更为广泛地服务于人类生活的方方面面。 目前常用的数据远程传输方式有:数据专线、有线拨号、光缆传输和无线数传电台,但这些方式普遍存在着建设费用大、建设周期长、受环境因素影响大、运行费用高及数据传输质量不稳定的缺点,难以为中小型集中式供水泵站的数据远程传输系统所采用。然而基于GSM/GPRS 的无线数据传输却具有接入范围广,传输速率高,接入时间短,提供实时在线,按流量计费等优势。

设计方案: 总体设计框图 系统电路设计总体设计方框图所示,控制器采用单片机A T89S52,温度传感器采用DS18B20,用2位LED数码管以串口传送数据实现温度显示。 总体设计方框图 主控制器 单片机A T89S52具有低电压供电和体积小等特点,四个端就能满足电路系统的设计需要,很适合便携手持式产品的设计使用系统可用二节电池供电。 状态显示 显示风扇调速系统处于的工作状态,状态有三种分别是低速状态、中速状态和高速状态,此系统以发光二极管指示作演示。 LED显示 本系统共使用的三个共阳极七段数码管分别显示,当前的温度和设定定时的倒计时时间。温度以标准摄氏度为单位。时间以分钟为单位。数码管采用单片机P0口并行数据输出,P2口数据扫描控制显示,三极管8550做数码管的驱动。 键盘控制 有一组键盘控制倒计时温度的设定加与减。另一组控制系统处于的三种状态,分别对应的是低速状态、中速状态和高速状态,此系统以发光二极管指示作演示。还有一个开关按键是控制系统是处于自动状态和手动状态的开关。 温度传感器 DS18B20温度传感器是美国DALLAS半导体公司最新推出的一种改进型智能温度传感器,与传统的热敏电阻等测温元件相比,它能直接读出被测温度,并且可根据实际要求通过

简单的编程实现9~12位的数字值读数方式。DS18B20的性能特点如下: ●独特的单线接口仅需要一个端口引脚进行通信; ●多个DS18B20可以并联在惟一的三线上,实现多点组网功能; ●无须外部器件; ●可通过数据线供电,电压范围为3.0~5.5V; ●零待机功耗; ●温度以9或12位数字; ●用户可定义报警设置; ●报警搜索命令识别并标志超过程序限定温度(温度报警条件)的器件; ●负电压特性,电源极性接反时,温度计不会因发热而烧毁,但不能正常工作;系统复位 系统单片机采用的是上电复位,当复位键按下时,系统会变为,开始的初始状态。时钟振荡 系统单片机使用的是外部时钟振荡,振荡频率为标准的11.0592MHZ。

创作编号: GB8878185555334563BT9125XW 创作者:凤呜大王* 水泵压力控制器说明 目前,使用的压力控制器品种繁多,压力控制器和电接点压力表均安装在压力罐的上部,调试比较麻烦、压力精度不高,为了解决以上问题,我用单片机开发了比较适合于一般供水的水泵压力控制器,该水泵压力控制器对当前压力值、上限压力值和下限压力值全部数字显示,操作方便直观。 一、产品特点 1、采用单片机控制,具有上限与下限数字设定并全部自动 控制(有两套上、下限控制,有二组常开继电器)。 2、压力控制范围根据远传压力表来定(可设定)。 3、电源电压;AC12V。 4、当前压力、两组压力设定值永久保存并可查询。 5、也可以用在温控、流量控制、阀门控制等。 二、安装接线

二、使 用 方法及参数设定 1、参数设定 参数设定方法:按住菜单键(1秒左右)出现F x,其中X为参数设定号,再次按住菜单键(3秒左右)出现F X中的参数值,用上翻键和下翻键修改参数,按菜单键保存设置,在使用中按上翻键显示压力1的上限,按下翻键显示压力1下限。 压力控制器参数设定表 参数号设定内容参数号设定内容 F 0 压力1下限 F 4 保留 F 1 压力1上限 F 5 压力调节 F 2 压力2下限 F 6 压力表选 择

F 3 压力2上限 说明:参数设定F 6项根据压力表选择参数;远传压力表为0.6mp时参数为6、1mp时参数为10、1.6mp参数为16、2.5mp 参数为25。因远传压力表(滑动电阻式)本身有线性等误差所以参数设定时应与实际压力(远传表压力)相配合设定。继电器(R01、R02)只能带接触器之类的负载。 编写;okmye 延吉环宇城市供水设备厂 编写日期:2012年7月 创作编号: GB8878185555334563BT9125XW 创作者:凤呜大王*