1.概述

车床的规格系列和用处

普通机床的规格和类型有系列型谱作为设计时应该遵照的基础。因此,对这些基本知识和资料作些简要介绍。本次设计的是普通型车床C6140主轴变速箱。主要用于加工回转体。

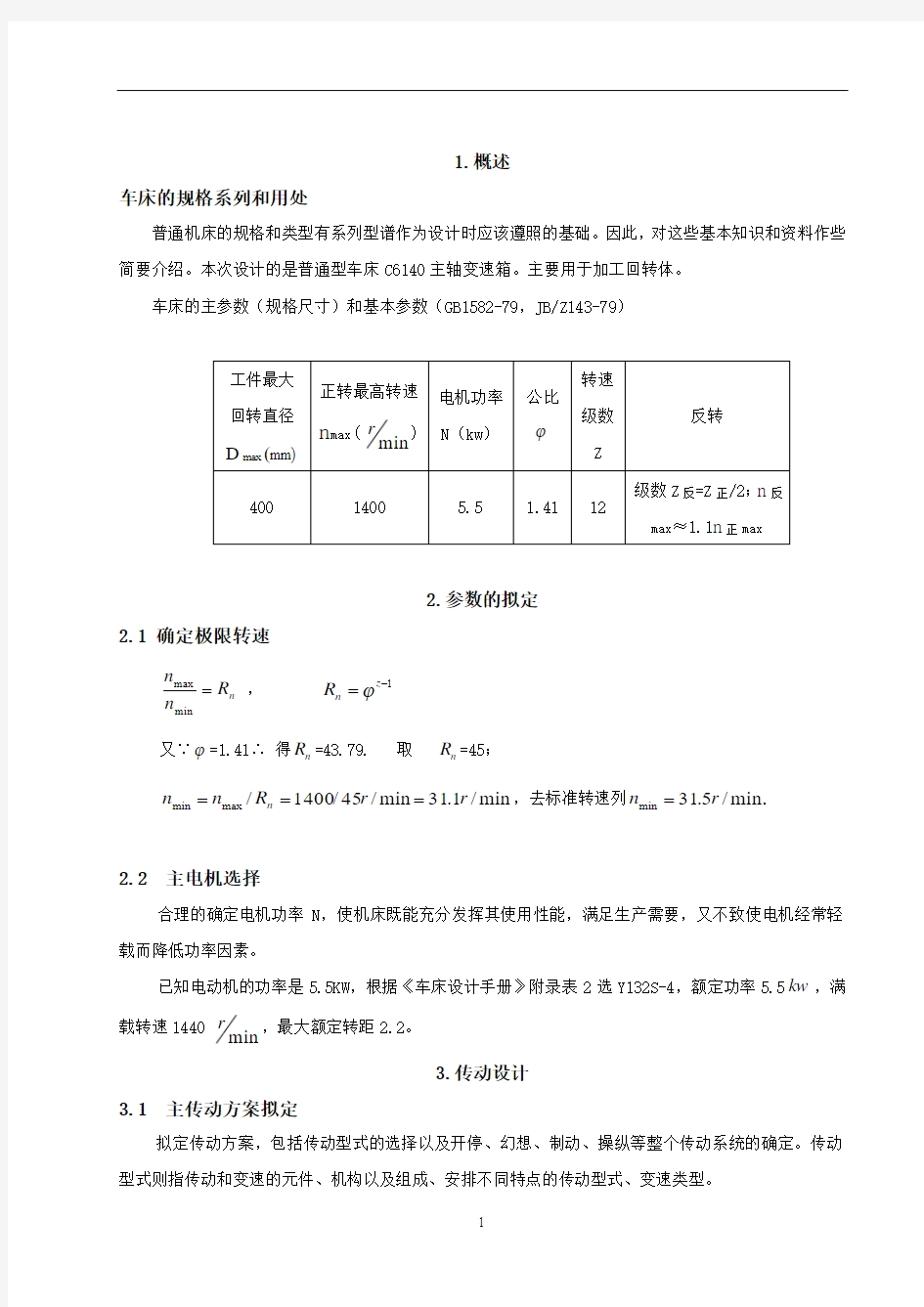

车床的主参数(规格尺寸)和基本参数(GB1582-79,JB/Z143-79)

工件最大回转直径

D max (mm )

正转最高转速 n max ( min

r

) 电机功率 N (kw )

公比

?

转速级数Z

反转

400

1400

5.5

1.41

12

级数Z 反=Z 正/2;n 反

max ≈1.1n 正max

2.参数的拟定

2.1 确定极限转速

n R n n =min

max

, 1-=z n R ? 又∵?=1.41∴ 得n R =43.79. 取 n R =45;

min /1.31min /45/1400/max min r r R n n n ===,去标准转速列min /5.31min r n =.

2.2 主电机选择

合理的确定电机功率N ,使机床既能充分发挥其使用性能,满足生产需要,又不致使电机经常轻载而降低功率因素。

已知电动机的功率是5.5KW ,根据《车床设计手册》附录表2选Y132S-4,额定功率5.5kw ,满载转速1440 min r

,最大额定转距2.2。

3.传动设计

3.1 主传动方案拟定

拟定传动方案,包括传动型式的选择以及开停、幻想、制动、操纵等整个传动系统的确定。传动型式则指传动和变速的元件、机构以及组成、安排不同特点的传动型式、变速类型。

传动方案和型式与结构的复杂程度密切相关,和工作性能也有关系。因此,确定传动方案和型式,要从结构、工艺、性能及经济等多方面统一考虑。

传动方案有多种,传动型式更是众多,比如:传动型式上有集中传动,分离传动;扩大变速范围可用增加传动组数,也可用背轮结构、分支传动等型式;变速箱上既可用多速电机,也可用交换齿轮、滑移齿轮、公用齿轮等。

显然,可能的方案有很多,优化的方案也因条件而异。此次设计中,我们采用集中传动型式的主轴变速箱。

3.2 传动结构式、结构网的选择

结构式、结构网对于分析和选择简单的串联式的传动不失为有用的方法,但对于分析复杂的传动并想由此导出实际的方案,就并非十分有效。 3.2.1 确定传动组及各传动组中传动副的数目

级数为Z 的传动系统由若干个顺序的传动组组成,各传动组分别有1Z 、2Z 、……个传动副。即

321Z Z Z Z =

传动副中由于结构的限制以2或3为合适,即变速级数Z 应为2和3的因子:b

a

Z 3?2= ,可以有三种方案:

12=3×2×2;12=2×3×2;12=2×2×3; 3.2.2 传动式的拟定

12级转速传动系统的传动组,选择传动组安排方式时,考虑到机床主轴变速箱的具体结构、装置和性能。

在Ⅰ轴如果安置换向摩擦离合器时,为减少轴向尺寸,第一传动组的传动副数不能多,以2为宜。 主轴对加工精度、表面粗糙度的影响很大,因此主轴上齿轮少些为好。最后一个传动组的传动副常选用2。

综上所述,传动式为12=2×3×2。 3.2.3 结构式的拟定

对于12=2×3×2传动式,有6种结构式和对应的结构网。分别为:

6212?3?2=12, 6132?3?2=12, 1422?3?2=12,

2412?3?2=12 3162?3?2=12 1262?3?2=12

由于本次设计的机床错误!未找到引用源。轴装有摩擦离合器,在结构上要求有一齿轮的齿根圆大

于离合器的直径。初选12612232=??的方案。

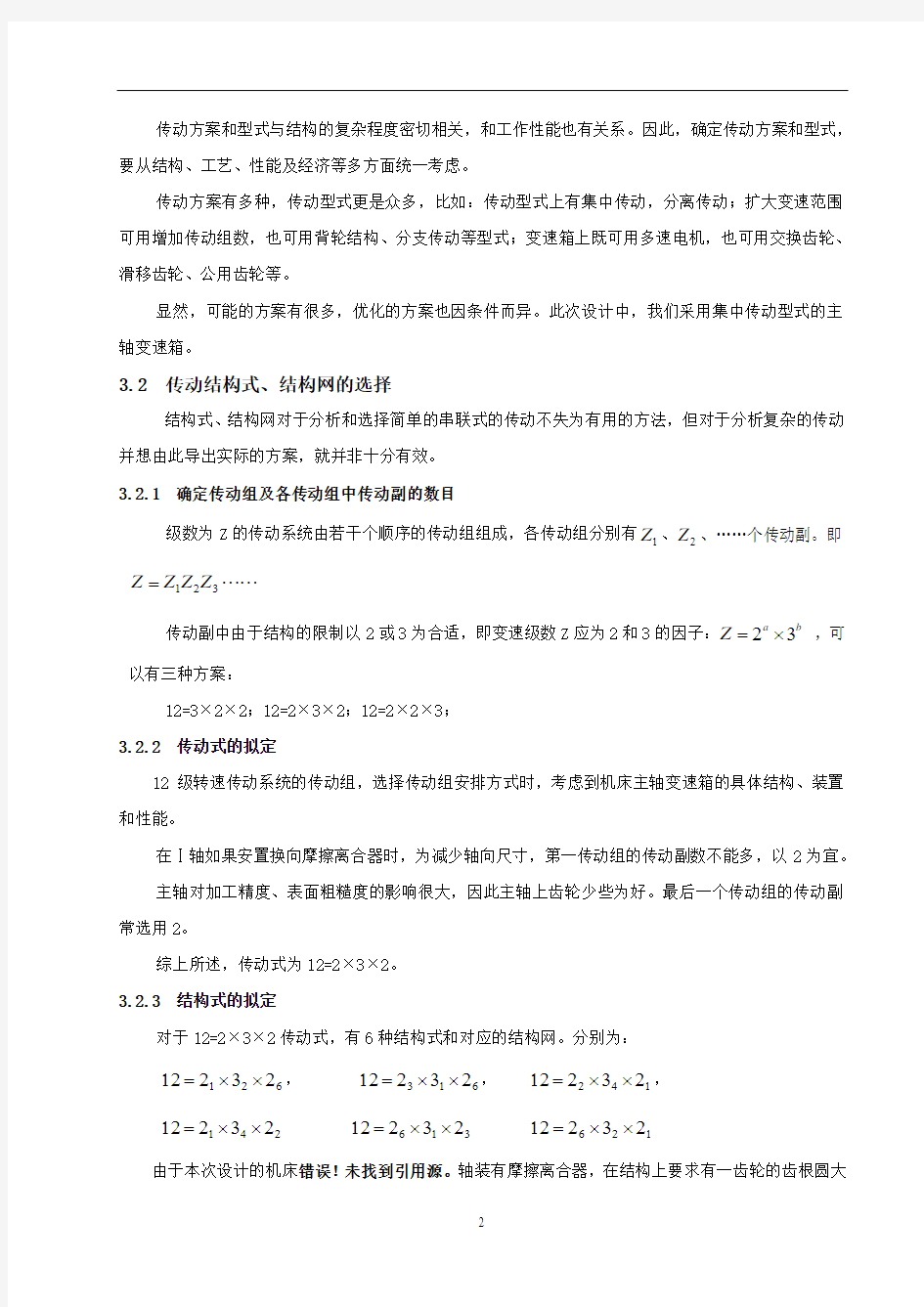

3.3 转速图的拟定

1400100071050035525018012590634531.5

1440

电

(

)

图3-1 正转转速图

1440

电

710

1120

()

图3-2 反转转速图

5.5kW 1450r/min

?125

?250

图3-3主传动系图

4. 传动件的估算

4.1 V 带传动的计算

V 带传动中,轴间距A 可以加大。由于是摩擦传递,带与轮槽间会有打滑,宜可缓和冲击及隔离振动,使传动平稳。带轮结构简单,但尺寸大,机床中常用作电机输出轴的定比传动。 (1) 选择V 带的型号

根据公式

1.1 5.5 6.05ca a P K P KW ==?=

式中P---电动机额定功率,a K --工作情况系数(此处取为1.1)。

查《机械设计》图5-10,因此选择A 型带,尺寸参数为B=80mm ,d b =11mm ,h=10,?=40?。 (2)确定带轮的计算直径1D ,2D

带轮的直径越小带的弯曲应力就越大。为提高带的寿命,小带轮的直径1D 不宜过小,即

min D D ≥1。查《机械设计》取主动轮基准直径1D =125mm 。

由公式 ()ε-=

112

1

2D n n D

式中:1n -小带轮转速,2n -大带轮转速,ε-带的滑动系数,一般取0.02。 所以 ()mm D 5.24802.01125710

1440

2=-?=

, 由《机械设计》V 带带轮基准直径的标准系列,取圆整为250mm 。

实际传动比 ()()04.212502.01250112=?-=-=

'mm

mm

D D i ε

传动比误差相对值 %49.003

.203

.204.2=-=-'=

?i i i i 一般允许误差5%,所选大带轮直径可选。 (3)确定三角带速度 按公式 s m n D v /42.91000

601440

12514.31000601

1=???=

?=

π

v 在5~25m/s 之间,满足带速要求。

(4)初定中心距

带轮的中心距,通常根据机床的总体布局初步选定,一般可在下列范围内选取: 根据经验公式

()()120120.72D D A D D mm +<<+

即 ()()mm A mm 75025012525.2622501257.00=+?<<=+?,取0A =500mm. (5)V 带的计算基准长度0L

()()0

2

1221004-+

+2

+

2=A D D D D A L π

()()mm L 56.1596500

4125250250125214

.350022

0=?-+++?= 由《机械设计》表5-4,选取带轮的基准长度为mm L 1600=。 (6)确定实际中心距A

mm L L A A 72.5012

56.15961600500200=-+=-+

= (7)验算小带轮包角α

1207.1653.571801

21>=?--

=A

D D α,主动轮上包角合适。 (8)确定V 带根数z

由式 ()l

ca

k k p p P z α00?+=

查表5-9,5-6 得0p ?= 0.17KW,0p = 1.92KW 查表5-11,k α=0.98;查表5-12,l k =0.99 ()98.299

.098.017.092.105

.6=??+=

z

所以取3=z 根.

(9)验算V 带的挠曲次数 s L

mv

u 次4066.171000≤==

,符合要求。 (10)计算带的张紧力和压轴力

查《机械设计》表5-2,q=0.1kg/m

单根带的张紧力 N qv k vz

P F ca 17542.91.0198.05.2342.905.650015.2500

220=?+??

?

??-??=+???? ??-=α 带轮轴的压轴力 N zF F 2.9662

7.165sin 175322sin 21

0=???==

α 4.2 传动轴的估算

传动轴除应满足强度要求外,还应满足刚度的要求,强度要求保证轴在反复载荷和扭载荷作用下不发生疲劳破坏。机床主传动系统精度要求较高,不允许有较大变形。因此疲劳强度一般不失是主要矛盾,除了载荷很大的情况外,可以不必验算轴的强度。刚度要求保证轴在载荷下不至发生过大的变形。因此,必须保证传动轴有足够的刚度。 4.2.1 确定各轴转速

(1) 确定主轴计算转速:主轴的计算转速为

min /90r 41

.131.5n n 13

1213

z

min =?==--?

IV

(2) 各传动轴的计算转速:

轴Ⅲ可从主轴90r/min 按22/88的传动副找上去,轴Ⅲ的计算转速 125r/min ;轴Ⅱ的计算转速为500r/min ;轴Ⅰ的计算转速为710r/min 。 (3)核算主轴转速误差

主轴各级实际转速值用下式计算:

()3212

1

1u u u D D n n ε-*

=电 式中 321u u u 、、分别为第一、第二、第三变速组齿轮传动比,ε取0.02 。

正转实际转速min

/88.1386min,/63.990min,/44.693min,/31.495min

/72.346min,/66.247min,/73.175min,/52.125min

/87.87min,/76.62min,/93.43min,/38.31121110987654321r n r n r n r n r n r n r n r n r n r n r n r n ============

反转实际转速min

/93.1470min,/46.735min,/73.367min /38.186min,/19.93min,/6.46654321

r n r n r n r n r n r n ='='='='='='

转速误差用主轴实际转速与标准转速相对误差的绝对值表示:

()110-≤-=

??n

n n n 标%

其中标n 为主轴标准转速。

正转转速误差表

主轴转速 1n

2n

3n

4n

5n

6n

标准转速 31.5 45 63 90 125

180

实际转速 31.38 43.93 62.76 87.87 125.52 175.73 转速误差% 0.30 2.34 0.38 2.37 0.42 2.37 主轴转速 n 7 n 8 n 9 n 10 n 11 n 12 标准转速 250

355

500

710

1000

1400

实际转速 247.66 346.72 495.31 693.44 990.63 1386.88 转速误差%

0.94

2.30

0.94

2.30

0.94

0.94

转速误差满足要求。

反转转速误差表

主轴转速 '

1

n '

2

n '

3

n '

4n '

5n '

6

n 标准转速 47.5 95 190 375 750 1500

实际转速 46.60 93.19 186.38 367.73 735.46 1470.93 转速误差%

1.90

1.90

1.90

1.90

1.90

1.90

转速误差满足要求。 4.2.2 传动轴直径的估算

mm n P KA d j

4

η

≥ 其中:P-电动机额定功率

K-键槽系数 A-系数

η-从电机到该传动轴之间传动件的传动效率的乘积;

j n -该传动轴的计算转速。

计算转速j n 是传动件能传递全部功率的最低转速。各传动件的计算转速可以从转速图上,按主轴的计算转速和相应的传动关系确定。

查《机械制造装备设计》表3-11,I 、II 、III 轴都是花键轴,[]07.1,83,5.1===K A φ;Ⅳ轴是单键轴,[]05.1,92,1===K A φ。

[1]Ⅰ轴的直径:min /710,95.011r n ==η

()mm d 01.26710

95

.05.507.1834

1=??≥,取28mm.

[2]Ⅱ轴的直径:min /500,912.099.099.098.0212r n ==???=ηη

()mm d 11.28500

912

.05.507.1834

2=??≥,取30mm.

[3]Ⅲ轴的直径:min /125,876.098.098.0323r n ==??=ηη

()mm d 35.39125

876

.05.507.1834

3=??≥,取42.5mm.

[4]主轴的直径:min /90,85.098.098.099.0434r n ==???=ηη

()mm d 12.4690

85

.05.505.1924

4=??≥,取50mm. 此轴径为平均轴径,设计时可相应调整。

4.3 齿轮齿数的确定和模数的计算

4.3.1 齿轮齿数的确定

当各变速组的传动比确定以后,可确定齿轮齿数。对于定比传动的齿轮齿数可依据机械设计手册推荐的方法确定。对于变速组内齿轮的齿数,如传动比是标准公比的整数次方时,变速组内每对齿轮的

齿数和z S 及小齿轮的齿数可以从表3-9(机械制造装备设计)中选取。一般在主传动中,最小齿数应大于18~20。采用三联滑移齿轮时,应检查滑移齿轮之间的齿数关系:三联滑移齿轮的最大齿轮之间的齿数差应大于或等于4,以保证滑移是齿轮外圆不相碰。 第一组齿轮:

传动比:10

1

1u ?=

=, 21

11.41

u ?

=

=

查《机械制造装备设计》表3-9,齿数和z S 取84

1Z =42,2Z =42,3Z =35,4Z =49;

第二组齿轮:

传动比:10

1

1u ?=

=,22

1

12u ?=

=

,24114

u ?== 齿数和z S 取90:

5Z =18,6Z =72,7Z =45,8Z =45,9Z =30,10Z =60;

第三组齿轮:

传动比:2

121

u ?=

=,24

1

14

u ?=

=

齿数和z S 取110:

11Z =73,12Z =37,13Z =22,14Z =88,

反转齿轮:

传动比:1127111207102

11=='=n n u ,57

8001120222=='=n n u 取1535Z =,得2311271

3511516=?=?=u Z Z 335

7

2321617=?=?=u Z Z

4.3.2 齿轮模数的计算 (1)Ⅰ-Ⅱ 齿轮弯曲疲劳的计算:

kW kW N N d 23.595.05.51=?==η

mm mm mm zn N m j 91.1500

4923.5323233

=?=≥ω (机床主轴变速箱设计指导P36,j n 为大齿轮的计算转速,可根据转速图确定)

齿面点蚀的计算:mm mm mm n N A j 91.80500

23

.537037033

==≥ 取A=81,由中心距A 及齿数计算出模数: 93.184

81

2221=?=+=

Z Z A m j

根据计算选取两个中的较大值,选取相近的标准模数。 取93.1=j m ,所以取3m = (2) Ⅱ-Ⅲ齿轮弯曲疲劳的计算:

kW kW N 02.598.0099.99.095.05.52=????=

63.2125

7202

.5323233

=?=≥mm zn N m j ω 齿面点蚀的计算: mm mm mm n N A j 71.126125

02

.537037033

==≥ 取A=127,由中心距A 及齿数计算出模数: 82.290

127

2221=?=+=

Z Z A m j

根据计算选取两个中的较大值,选取相近的标准模数。 取82.2=j m ,所以取3m = (3)Ⅲ-Ⅳ 齿轮弯曲疲劳的计算:

kW kW N 81.499.098.098.0099.99.095.05.53=??????=

mm mm mm zn N m j 71.290

8881

.4323233

=?=≥ω 齿面点蚀的计算:,mm mm mm n N A j 4.13990

81

.437037033

==≥ 取A=140,由中心距A 及齿数计算出模数:

55.2110

140

2221=?=+=

Z Z A m j

根据计算选取两个中的较大值,选取相近的标准模数。 取71.2=j m ,所以取3m =

(4)标准齿轮:**20h 1c 0.25αα===度,,

从机械原理 表5-3查得以下公式: 齿顶圆 m h z d a a )2+(=*1 齿根圆 *

*

1(22)f a d z h c m =++ 分度圆 mz d = 齿顶高 m h h a a *= 齿根高 m c h

h a

f )+(=**

齿轮的具体值见表

齿轮尺寸表

齿轮 齿数z 模数m 分度圆d 齿顶圆a d 齿根圆f d 齿顶高a h 齿根高f h 1 42 3 126 132 118.5 3 3.75 2 42 3 126 132 118.5 3 3.75 3 35 3 105 111 97.5 3 3.75 4 49 3 147 153 139.5 3 3.75 5 18 3 54 60 46.5 3 3.75 6 72 3 216 222 198.5 3 3.75 7 45 3 135 141 127.5 3 3.75 8 45 3 135 141 127.5 3 3.75 9 30 3 90 96 82.5 3 3.75 10 60 3 180 186 172.5 3 3.75 11 73 3 219 225 211.5 3 3.75 12

37

3

111

117

103.5

3

3.75

13 22 3 66 72 58.5 3 3.75 14 88 3 264 270 256.5 3 3.75 15 35 3 105 111 97.5 3 3.75 16 23 3 69 75 61.5 3 3.75 17 33

3

99

105

91.5

3

3.75

4.3.4齿宽确定

由公式m B m ?=(=m ?6~10,m 为模数)得:

第一套啮合齿轮()6

1031830I B mm =?=

第二套啮合齿轮()61031830II B mm =?=

第三套啮合齿轮()61031830III B mm =?=

反转啮合齿轮()V 6

1031830I B mm =?=

一对啮合齿轮,为了防止大小齿轮因装配误差产生轴向错位时导致啮合齿宽减小而增大轮齿的载荷,设计上,应主动轮比小齿轮齿宽大

所以1218,18B mm B mm ==,318B mm =,418B mm =,

,20,25,20,25,20,251098765======B mm B mm B mm B mm B mm B ,20,25,20,1814131211mm B mm B mm B mm B ==== 15161718,20,18B mm B mm B mm ===

4.3.5 齿轮结构设计

当160500a mm d mm ≤≤时,可做成腹板式结构,再考虑到加工问题,现敲定把齿轮14做成腹板式结构。其余做成实心结构。齿轮14计算如下:

10(0-=a d D ~mm M n 222412270)14=?-=,mm d D 8044==,

mm d D 128806.16.143=?==,

25.0(2=D ~mm D D 25)128222(3.0))(35.030=-?=-

()mm C mm

D D D 10,1752/301==+=

4.4 带轮结构设计

查《机械设计》P156页,当300d d mm ≤时,采用腹板式。D 是轴承外径,查《机械零件手册》确定选用深沟球轴承6211,d=55mm,D=100mm 。带轮内孔尺寸是轴承外径尺寸100mm 。齿《机械设计》表8-10确定参数得:

min 8.5, 2.0,9.0,12,8, 5.5,38d a f b h h e f δ?=======

带轮宽度:()()125182764B z e f mm =-+=-?+?= 分度圆直径:280d d mm =,

'1 1.9 1.8100180,5/2811.412d D mm mm C B mm ==?==?=≈,

64,L B mm ==

4.5 片式摩擦离合器的选择和计算

片式摩擦离合器目前在机床中应用广泛,因为它可以在运转中接通或脱开,具有结合平稳、没有冲击、结构紧凑的特点,部分零件已经标准化,多用于机床主传动。 (1) 确定摩擦片的径向尺寸:

摩擦片的外径尺寸受到外形轮廓的限制,内径又由安装它的轴径d 来决定,而内外径的尺寸决定着内外摩擦片的环形接触面积的大小,直接影响离合器的结构与性能。表示这一特性系数?是外片内径D 1与内片外径D 2之比,即?2

1

D D =

一般外摩擦片的内径可取:D 1=1.5d=1.5?36=42mm;

机床上采用的摩擦片?值可在0.57~0.77范围内,此处取?=0.6,则内摩擦片外径D 2?

1

D =

6

.042=

=70mm 。

(2) 按扭矩确定摩擦离合面的数目Z :

Z ≥

Z

m V f K K K r S f P TK

??][

其中T 为离合器的扭矩m N n N T j ?=??=?=28.7095.0710

5.595509550

η; K ——安全系数,此处取为1.3; [P]——摩擦片许用比压,取为1.2MPa ;

f ——摩擦系数,查得f=0.06; S ——内外片环行接触面积,

S 4

π

=

(D 22 — D 12)=2461.76mm 2;

f r ——诱导摩擦半径,假设摩擦表面压力均匀分布,则f r )

D (3)

(2

1223132D D D --==28.58mm ; K V ——速度修正系数,根据平均圆周速度查表取为1.08;

m K ——结合次数修正系数,查表为1.5;

Z K ——摩擦结合面数修正系数, 查表取为1;

将以上数据代入公式计算得Z ≥11.1,圆整为整偶数12,离合器内外摩擦片总数i=Z+1=13。

(3) 计算摩擦离合器的轴向压力Q :

[]N N K P S Q v 4.310908.12.176.2467=??==

(4) 摩擦片厚度b = 1,1.5,1.75,2毫米,一般随摩擦面中径增大而加大。内外片分离时的最小间隙为(0.2~0.4)mm 。

(5) 反转时摩擦片数的确定:

普通车床主轴反转时一般不切削,故反向离合器所传递的扭矩可按空载功率损耗确定。普通车床主轴高速空转功率P k 一般为额定功率P d 的20~40%,取P k = 0.4P d ,计算反转静扭矩为P k = 12.2KW ,代入公式计算出Z ≥4.5,圆整为整偶数6,离合器内外摩擦片总数为7。

根据JB/T9190-1999选用机械式多片双联离合器,因为安装在箱内,所以采取湿式。查表可得离合器参数H=2.5,模数m=2.5。查《离合器手册》表1.2.6选用编号为2的离合器。

5. 动力设计

5.1主轴刚度验算

5.1.1 选定前端悬伸量C ,参考《机械装备设计》P121,根据主轴端部的结构,前支承轴承配置和密封装置的型式和尺寸,这里选定C=120mm. 5.1.2 主轴支承跨距L 的确定 一般最佳跨距()02

3240420L C mm == ,考虑到结构以及支承刚度因磨损会不断降低,应

取跨距L 比最佳支承跨距0L 大一些,再考虑到结构需要,这里取L=600mm 。

5.1.3 计算C 点挠度

1)周向切削力t P 的计算

4295510d

t j j

N p D n η??=

其中75.5,0.960.98d N KW η==?,

()()max 0.50.60.50.6400200240,240,31.5/min

j j j D D mm D n r ==?=?==取

故442955100.82 5.5 1.151024035.5

t p N ????==??,故4

1.12 1.73610t

P P N ==?。 330.45 6.9810,0.35 5.4310N

r t f t

P P N P P ==?==? 1) 驱动力Q 的计算

参考《车床主轴箱指导书》,

7

2.1210N

Q nzn

=? 其中

75.50.960.98 4.58,72,3,35.5/min d N N KW z m n r η==??====

所以

744.58

2.1210 1.131047235.5

Q N =??

=???

3)轴承刚度的计算

这里选用4382900系列双列圆柱子滚子轴承 根据0.103

0.822.222 1.5

C d =??求得:

0.1030.850.1030.8522.222 1.5708.4810/22.222 1.51009.22410/A B C N mm C N mm

=??=?=??=?

4)确定弹性模量,惯性距I ;c I ;和长度,,a b s 。 ①轴的材产选用40Cr ,查《简明机械设计手册》P6,有

52.110E MPa =?

②主轴的惯性距I 为:

()

44644.271064

D D I mm π-=

=?外内

主轴C 段的惯性距Ic 可近似地算: ()

444640.6 6.251064

c D D I mm π-=

=?11

③切削力P 的作用点到主轴前支承支承的距离S=C+W ,对于普通车床,W=0.4H ,(H 是车床中心高,设H=200mm)。

则:1200.4200200S mm =+?= ④根据齿轮、轴承宽度以及结构需要,取b=60mm ⑤计算切削力P 作用在S 点引起主轴前端C 点的挠度

()()2322363csp

c A A L S L C sc c Lsc sc y P mm EI EI C L C L ++??

-=+++????

代入数据并计算得csp y =0.1299mm 。

⑥计算驱动力Q 作用在两支承之间时,主轴前端C 点子的挠度cmq y

()()()()2226cmq B A bc L b L b L C L b bc y Q mm EIL C L C L ---+-??

=++???

? 计算得:cmq y =-0.0026mm

⑦求主轴前端C 点的终合挠度c y

水平坐标Y 轴上的分量代数和为cos cos cos ,cy csp p cmq q cm m y y y y θθθ=++

66,270,180p q m θθθ===其中,计算得:cy y =0.0297mm.0.0928cz y mm =。综合挠度

220.118c cy cz y y y mm =

+=。综合挠度方向角arc 72.25cz

yc cy

y tg

y α==,又[]0

.0002

0.00026000

.12y L m m ==?=。因为[]c y y <,所以此轴满足要求。 5.2 齿轮校验

在验算算速箱中的齿轮应力时,选相同模数中承受载荷最大,齿数最小的齿轮进接触应力和弯曲应力的验算。这里要验算的是齿轮2,齿轮7,齿轮12这三个齿轮。 齿轮12的齿数为18,模数为4,齿轮的应力:

1)接触应力: ()4

1208810v a s f j

u k k k k N

Q zm

uBn β+?=

u----大齿轮齿数与小齿轮齿数之比;

k β---齿向载荷分布系数;v k ----动载荷系数;A k ----工况系数;s k ----寿命系数

查《机械装备设计》表10-4及图10-8及表10-2分布得 1.15, 1.20; 1.05, 1.25HB FB v A k k k k ==== 假定齿轮工作寿命是48000h ,故应力循环次数为

96060500148000 1.4410h N njL ==???=?次

查《机械装备设计》图10-18得0.9,0.9FN HN K K ==,所以:

23

3721 1.15 1.05 1.250.97.50.960.9820881018 1.0241072

184

2150018

f MPa σ??+??????? ????=

=????

2) 弯曲应力:

52

19110v a s w j

k k k k N

Q zm BYn β?=

查《金属切削手册》有Y=0.378,代入公式求得:w Q =158.5Mpa

查《机械设计》图10-21e,齿轮的材产选()

40Cr 渗碳,大齿轮、小齿轮的硬度为60HRC ,故有

1650f MPa σ??=??,从图10-21e 读出[]920w MPa σ=。因为:

[],f f w w σσσσ??<

5.3轴承的校验

Ⅰ轴选用的是角接触轴承7206 其基本额定负荷为30.5KN

由于该轴的转速是定值710/min n r =所以齿轮越小越靠近轴承,对轴承的要求越高。根据设计要求,应该对Ⅰ轴未端的滚子轴承进行校核。

齿轮的直径 24 2.560d mm =?=

Ⅰ轴传递的转矩 n

P

T 9550

= 7.50.96

955059.3710

T ?=?

= Nm

齿轮受力 32259.314126010

r T F d ?=

==? N 根据受力分析和受力图可以得出轴承的径向力为 10602

11

1=+=

l l l F R r v N

352106014122=-=v R N

因轴承在运转中有中等冲击载荷,又由于不受轴向力,按《机械设计》表10-5查得p f 为1.2到1.8,取3.1=p f ,则有:

137810623.1111=?==R X f P p N 6.4573523.1222=?==R X f P p N

轴承的寿命 因为21P P >,所以按轴承1的受力大小计算:

1.38309)137817200(8506010)(60103

61

6=?==εP C n L h h

故该轴承能满足要求。

6.3 错误!未找到引用源。轴(输入轴)的设计

将运动带入变速箱的带轮一般都安装在轴端,轴变形较大,结构上应注意加强轴的刚度或使轴部受带的拉力(采用卸荷装置)。错误!未找到引用源。轴上装有摩擦离合器,由于组成离合器的零件很多,装配很不方便,一般都是在箱外组装好错误!未找到引用源。轴在整体装入箱内。我们采用的卸荷装置一般是把轴承装载法兰盘上,通过法兰盘将带轮的拉力传递到箱壁上。

车床上的反转一般用于加工螺纹时退刀。车螺纹时,换向频率较高。实现政反转的变换方案很多,我们采用正反向离合器。正反向的转换在不停车的状态下进行,常采用片式摩擦离合器。由于装在箱内,一般采用湿式。

在确定轴向尺寸时,摩擦片不压紧时,应留有0.2~0.4mm 的间隙,间隙应能调整。 离合器及其压紧装置中有三点值得注意:

1) 摩擦片的轴向定位:由两个带花键孔的圆盘实现。其中一个圆盘装

在花键上,另一个装在花键轴上的一个环形沟槽里,并转过一个花键齿,和轴上的花键对正,然后用螺钉把错开的两个圆盘连接在一起。这样就限制了轴向和周向德两个自由度,起了定位作用。

2) 摩擦片的压紧由加力环的轴向移动实现,在轴系上形成了弹性力的封闭

系统,不增加轴承轴向复合。

3)结构设计时应使加力环推动摆杆和钢球的运动是不可逆的,即操纵力撤

消后,有自锁作用。

错误!未找到引用源。轴上装有摩擦离合器,两端的齿轮是空套在轴上,当离合器接通时才和轴一起转动。但脱开的另一端齿轮,与轴回转方向是相反的,二者的相对转速很高(约为两倍左右)。结构设计时应考虑这点。

齿轮与轴之间的轴承可以用滚动轴承也可以用滑动轴承。滑动轴承在一些性能和维修上不如滚动轴承,但它的径向尺寸小。

空套齿轮需要有轴向定位,轴承需要润滑。

6.4 齿轮块设计

齿轮是变速箱中的重要元件。齿轮同时啮合的齿数是周期性变化的。也就是说,作用在一个齿轮上的载荷是变化的。同时由于齿轮制造及安装误差等,不可避免要产生动载荷而引起振动和噪音,常成为变速箱的主要噪声源,并影响主轴回转均匀性。在齿轮块设计时,应充分考虑这些问题。

齿轮块的结构形式很多,取决于下列有关因素:

1)是固定齿轮还是滑移齿轮;

2)移动滑移齿轮的方法;

3)齿轮精度和加工方法;

变速箱中齿轮用于传递动力和运动。它的精度选择主要取决于圆周速度。采用同一精度时,圆周速度越高,振动和噪声越大,根据实际结果得知,圆周速度会增加一倍,噪声约增大6dB。

工作平稳性和接触误差对振动和噪声的影响比运动误差要大,所以这两项精度应选高一级。

为了控制噪声,机床上主传动齿轮都要选用较高的精度。大都是用7—6—6,圆周速度很低的,才选8—7—7。如果噪声要求很严,或一些关键齿轮,就应选6—5—5。当精度从7—6—6提高到6—5—5时,制造费用将显著提高。

不同精度等级的齿轮,要采用不同的加工方法,对结构要求也有所不同。

8级精度齿轮,一般滚齿或插齿就可以达到。

7级精度齿轮,用较高精度滚齿机或插齿机可以达到。但淬火后,由于变形,精度将下降。因此,需要淬火的7级齿轮一般滚(插)后要剃齿,使精度高于7,或者淬火后在衍齿。

6级精度的齿轮,用精密滚齿机可以达到。淬火齿轮,必须磨齿才能达到6级。

机床主轴变速箱中齿轮齿部一般都需要淬火。

6.4.1其他问题

滑移齿轮进出啮合的一端要圆齿,有规定的形状和尺寸。圆齿和倒角性质不同,加工方法和画法也不一样,应予注意。

选择齿轮块的结构要考虑毛坯形式(棒料、自由锻或模锻)和机械加工时的安装和定位基面。尽可能做到省工、省料又易于保证精度。

齿轮磨齿时,要求有较大的空刀(砂轮)距离,因此多联齿轮不便于做成整体的,一般都做成组合的齿轮块。有时为了缩短轴向尺寸,也有用组合齿轮的。

要保证正确啮合,齿轮在轴上的位置应该可靠。滑移齿轮在轴向位置由操纵机构中的定位槽、定位孔或其他方式保证,一般在装配时最后调整确定。

6.5 传动轴的设计

机床传动轴,广泛采用滚动轴承作支撑。轴上要安装齿轮、离合器和制动器等。传动轴应保证这些传动件或机构能正常工作。

首先传动轴应有足够的强度、刚度。如挠度和倾角过大,将使齿轮啮合不良,轴承工作条件恶化,使振动、噪声、空载功率、磨损和发热增大;两轴中心距误差和轴芯线间的平行度等装配及加工误差也会引起上述问题。

传动轴可以是光轴也可以是花键轴。成批生产中,有专门加工花键的铣床和磨床,工艺上并无困难。所以装滑移齿轮的轴都采用花键轴,不装滑移齿轮的轴也常采用花键轴。

花键轴承载能力高,加工和装配也比带单键的光轴方便。

轴的部分长度上的花键,在终端有一段不是全高,不能和花键空配合。这是加工时的过滤部分。

D为65~85mm。

一般尺寸花键的滚刀直径

刀

机床传动轴常采用的滚动轴承有球轴承和滚锥轴承。在温升、空载功率和噪声等方面,球轴承都比滚锥轴承优越。而且滚锥轴承对轴的刚度、支撑孔的加工精度要求都比较高。因此球轴承用的更多。但是滚锥轴承内外圈可以分开,装配方便,间隙容易调整。所以有时在没有轴向力时,也常采用这种轴承。选择轴承的型号和尺寸,首先取决于承载能力,但也要考虑其他结构条件。

同一轴心线的箱体支撑直径安排要充分考虑镗孔工艺。成批生产中,广泛采用定径镗刀和可调镗刀头。在箱外调整好镗刀尺寸,可以提高生产率和加工精度。还常采用同一镗刀杆安装多刀同时加工几个同心孔的工艺。下面分析几种镗孔方式:对于支撑跨距长的箱体孔,要从两边同时进行加工;支撑跨距比较短的,可以从一边(丛大孔方面进刀)伸进镗杆,同时加工各孔;对中间孔径比两端大的箱体,镗中间孔必须在箱内调刀,设计时应尽可能避免。

既要满足承载能力的要求,又要符合孔加工工艺,可以用轻、中或重系列轴承来达到支撑孔直径的安排要求。

目录 一、机床总体设计---------------------------------------------------------------------2 1、机床布局--------------------------------------------------------------------------------------------2 2、绘制转速图-----------------------------------------------------------------------------------------4 3、防止各种碰撞和干涉-----------------------------------------------------------------------------5 4、确定带轮直径--------------------------------------------------------------------------------------5 5、验算主轴转速误差--------------------------------------------------------------------------------5 6、绘制传动系统图-----------------------------------------------------------------------------------6 二、估算传动件参数确定其结构尺寸-------------------------------------------7 1、确定传动见件计算转速--------------------------------------------------------------------------7 2、确定主轴支承轴颈尺寸--------------------------------------------------------------------------7 3、估算传动轴直径-----------------------------------------------------------------------------------7 4、估算传动齿轮模数--------------------------------------------------------------------------------8 5、普通V带的选择和计算-------------------------------------------------------------------------8 三、机构设计--------------------------------------------------------------------------10 1、带轮设计-------------------------------------------------------------------------------------------10 2、齿轮块设计----------------------------------------------------------------------------------------10 3、轴承的选择----------------------------------------------------------------------------------------10 4、主轴主件-------------------------------------------------------------------------------------------10 5、操纵机构-------------------------------------------------------------------------------------------10 6、滑系统设计----------------------------------------------------------------------------------------10 7、封装置设计----------------------------------------------------------------------------------------10 8、主轴箱体设计-------------------------------------------------------------------------------------11 9、主轴换向与制动结构设计----------------------------------------------------------------------11 四、传动件验算-----------------------------------------------------------------------11 1、齿轮的验算----------------------------------------------------------------------------------------11 2、传动轴的验算-------------------------------------------------------------------------------------13 五、设计感想--------------------------------------------------------------------------15 六、参考文献--------------------------------------------------------------------------16

中北大学 课程设计任务书 15/16 学年第一学期 学院:机械工程与自动化学院 专业:机械设计制造及其自动化 学生姓名:王前学号:1202014233 课程设计题目:《金属切削机床》课程设计 (车床主轴箱设计) 起迄日期:12 月21 日~12 月27 日课程设计地点:机械工程与自动化学院 指导教师:马维金讲师 系主任:王彪 下达任务书日期: 2012年12月21日

课程设计任务书

课程设计任务书

目录 1.机床总体设计 (5) 2. 主传动系统运动设计 (5) 2.1拟定结构式 (5) 2.2结构网或结构式各种方案的选择 (6) 2.2.1 传动副的极限传动比和传动组的极限变速范围 (6) 2.2.2 基本组和扩大组的排列顺序 (6) 2.3绘制转速图 (7)

2.5确定带轮直径 (8) 2.6验算主轴转速误差 (8) 2.7 绘制传动系统图 (8) 3.估算传动件参数确定其结构尺寸 (10) 3.1确定传动见件计算转速 (10) 3.2确定主轴支承轴颈尺寸 (10) 3.3估算传动轴直径 (10) 3.4估算传动齿轮模数 (10) 3.5普通V带的选择和计算 (11) 4.结构设计 (12) 4.1带轮设计 (12) 4.2齿轮块设计 (12) 4.3轴承的选择 (13) 4.4主轴主件 (13) 4.5操纵机构、滑系统设计、封装置设计 (13) 4.6主轴箱体设计 (13) 4.7主轴换向与制动结构设计 (13) 5.传动件验算 (14) 5.1齿轮的验算 (14) 5.2传动轴的验算 (16) 5.3花键键侧压溃应力验算 (19)

摘要 在当今大规模制造业中,企业为提高生产效率,保障产品质量,普遍重视生产过程的自动化程度,工业机器人作为自动化生产线上的重要成员,逐渐被企业所认同并采用。工业机器人的技术水平和应用程度在一定程度上反映了一个国家工业自动化的水平,目前,工业机器人主要承担着焊接、喷涂、搬运以及堆垛等重复性并且劳动强度极大的工作,工作方式一般采取示教再现的方式。 本文将设计一台四自由度的工业机器人,用于给冲压设备运送物料。首先,本文将设计机器人的底座、大臂、小臂和机械手的结构,然后选择合适的传动方式、驱动方式,搭建机器人的结构平台;在此基础上,本文将设计该机器人的控制系统,包括数据采集卡和伺服放大器的选择、反馈方式和反馈元件的选择、端子板电路的设计以及控制软件的设计,重点加强控制软件的可靠性和机器人运行过程的安全性,最终实现的目标包括:关节的伺服控制和制动问题、实时监测机器人的各个关节的运动情况、机器人的示教编程和在线修改程序、设置参考点和回参考点。 关键词:机器人,示教编程,伺服,制动

ABSTRACT In the modern large-scale manufacturing industry, enterprises pay more attention on the automation degree of the production process in order to enhance the production efficiency, and guarantee the product quality. As an important part of the automation production line, industrial robots are gradually approved and adopted by enterprises. The technique level and the application degree of industrial robots reflect the national level of the industrial automation to some extent, currently, industrial robots mainly undertake the jops of welding, spraying, transporting and stowing etc. , which are usually done repeatedly and take high work strength, and most of these robots work in playback way. In this paper I will design an industrial robot with four DOFs, which is used to carry material for a punch. First I will design the structure of the base, the big arm, the small arm and the end manipulator of the robot, then choose proper drive method and transmission method, building the mechanical structure of the robot. On this foundation, I will design the control system of the robot, including choosing DAQ card, servo control, feedback method and designing electric circuit of the terminal card and control software. Great attention will be paid on the reliability of the control software and the robot safety during running. The aims to realize finally include: servocontrol and brake of the joint, monitoring the movement of each joint in realtime, playback programming and modifying the program online, setting reference point and returning to reference point. KEY WORDS: robot, playback, servocontrol, brake

A型齿轮泵设计 Graduation Project (Thesis) Harbin University of Commerce X6132milling machine feed system, lifting platform and platform design Student SunMingxing Supervisor Yan Zugen Specialty X6132 milling machine feed system, lifting platform and platform design School Harbin University of Commerce 2012年6月9日

A型齿轮泵设计 1 绪论 1.1机床的用途及性能 X6132、X6132A型万能升降台铣床属于通用机床。主要适用于机械工厂中加工车间、工具车间和维修车间的成批生产、单件、小批生产。 这种铣床可用圆柱铣刀、圆盘铣刀、角度铣刀、成型铣刀和端面铣刀加工各种 平面、斜面、沟槽等。如果配以万能铣头、圆工作台、分度头等铣床附件,还可以 扩大机床的加工范围。 X6132、X6132A型铣床的工作台可向左、右各回转45 o当工作台转动一定角度,采用分度头时,可以加工各种螺旋面。 X6132型机床三向进给丝杠为梯形丝杠,X6132A型机床三向进给丝杠为滚珠丝杠。 X6132/1、X6132A/1型数显万能升降台铣床是在X6132、X6132A型万能升降台铣 床的基础上,在纵向、横向增加两个坐标的数字显示装置的一种变型铣床,该铣床 具有普通万能升降台铣床的全部性能外,借助于数字显示装置还能作到加工和测量 同时进行,实现动态位移数字显示,既保证了工件加工质量,又减轻了工人劳动强 度和提高劳动生产率,配上万能铣头还可以进行镗孔加工。 图1-1 X6132卧式铣床整机外形图

目录 第一章机床的用途及主要技术参数 (2) 第二章方案设计 (2) 第三章主传动设计 (2) 3.1 驱动源的选择 (2) 3.2 转速图的拟定 (3) 3.3传动轴的估算 (5) 3.4齿轮模数的估算 (6) 第四章主轴箱展开图的设计 (7) 4.1设计的容和步骤 (7) 4.2 有关零部件结构和尺寸的确定 (7) 4.3 各轴结构的设计 (9) 4.4 主轴组件的刚度和刚度损失的计算: (10) 第五章零件的校核 (11) 5.1齿轮强度校核 (11) 5.2传动轴挠度的验算: (12) 第六章心得体会 (13) 参考文献 (14)

数控机床课程设计 第一章机床的用途及主要技术参数 常用数控铣床可分为线轨数控铣床、硬轨数控铣床等。 数控铣床(线轨)具有精度高、刚性好、噪音小,操作简单、维修方便等优点。工件一次装夹可以完成平面、槽、斜面及各种复杂三维曲面的铣削,及钻孔,扩孔、铰孔和镗孔等。是复杂型腔、模具、箱体类零件加工的理想设备。 数控铣床(硬轨) 具有精度高、刚性好、噪音小,操作简单、维修方便等优点。工件一次装夹可以完成平面、槽、斜面及各种复杂三维曲面的铣削,及钻孔,扩孔、铰孔和镗孔等。是复杂型腔、模具、箱体类零件加工的理想设备。 表1-1 第二章方案设计 本次设计的数控铣床主轴箱是串联在交流调频主轴电机后的无级变速箱,属于机械无级变速装置。它是利用摩擦力来传递转矩,通过连续改变摩擦传动副工作半径来实现无级变速。由于它的变速围小,是恒转矩传动,适合铣床的传动。 第三章主传动设计 3.1 驱动源的选择 机床上常用的无级变速机构是直流或交流调速电动机,直流电动机从额定转速nd向上至最高转速nmax是调节磁场电流的方法来调速的,属于恒功率,从额定转速nd向下至最低转速nmin是调节电枢电压的方法来调速的,属于恒转矩;交流调速电动机是靠调节供电频率的方法调速。由于交流调速电动机的体积小,转动惯量小,动态响应快,没有电刷,能达到

机床主轴箱设计说明书 一、机床的型号及用途 1、规格 选用型号 CA6140、规格 Φ320×1000 2、用途 CA6140型卧式车床万能性大,适用于加工各种轴类、套筒类、轮盘类零件上的回转表面。可车削外圆柱面、车削端面、切槽和切断、钻中心孔、钻孔、镗孔、铰孔、车削各种螺纹、车削外圆锥面、车削特型面、滚花和盘绕弹簧等。加工围广、结构复杂、自动化程度不高,所以一般用于单件、小批生产。 二、 机床的主参数和其他主要技术要求 1、主参数和基本参数 1) 主参数 机床主参数系列通常是等比数列。普通车床和升降台铣床的主参数均采用公比为1.41的数列,该系列符合国际ISO 标准中的优先系列。 普通车床的主参数D 的系列是:250、320、400、500、630、800、1000、1250mm 。 2) 基本参数 除主参数外,机床的基本是指与被加工工件主要尺寸有关的及与工、夹、量具标准有关的一些参数,这些主参数列入机床的参数标准,作为设计时依据。 3)普通车床的基本参数 普通车床的基本参数应符合《普通车床参数国家标准》见参考文献 【一】中表2的规定,有下列几项数; 刀架上最大工件回转直径1D (mm ) 由于刀架组件刚性一般较弱,为了提高生产效率,国外车床刀架溜板厚度有所增加,在不增加中心高时,1D 值减少的趋势。我国作为参数标准的1D 值,基本上取12D D >/,这样给设计留一定的余地,设计时,在刀架刚度允许的条件下能保证使用要求,可以取较大的1D 值。所以查参考文献【一】(表2)得1D =160mm 。 主轴通孔直径d ﹙mm ﹚

普通车床主轴通孔径主要用于棒料加工。在机床结构允许的条件下,通孔直径尽量取大些。参数标准规定了通孔直径d的最小值。所以由参考文献 【一】(表二)d=36mm。 主轴头号 普通车床采用短锥法兰式主轴头,这种形式的主轴头精度高,装卸方便。 主轴端部及其结构合面得型式和基本尺寸要符合《法兰式车床主轴端部尺寸部标注》的规定。根据机床主参数值大小采用不同号数的主轴头(4~15号),号值数等于法兰直径的1/25.4而取其整数值。所以由参考文献【一】(表2)可知主轴头号取4.5 装刀基面至主轴中心距离h(mm) 为了使用户,提高刀具的标准化程度,根据机械工业部工具研究所的刀 具杆标准,规定了h=22mm。 最大工件长度L (mm) 最大工件长度L是指尾座在床身处于最后位置,尾座顶尖套退入尾座孔时容纳的工件长度。为了有利组织生产,采用分段等差的长度数列。所以由参考文献【一】(表2)得L=1000mm。 2、主传动的设计 1)主轴极限的确定 由课程设计任务书中给出的条件可知: Z=40 r/min min Z=1800 r/min max 2)公比的确定 主轴极限转速的确定后,根据机床的使用性能和结构要求,选择主轴转速数列的公比值,因为中型通用机床,常用的公比为1.26或是1.41,再根据极限转速,按参考文献【一】中表2—1选出标准转速数列公比 =1.41。 3)主轴转速级数的确定 按任务书要求Z=12 按标准转速数列为40、56、80、115、160、225、315、445、625、880、1250、1800r/min 4)主传动电动机功率的确定 电动机的额定功率为: N =4kW 额

河北工业大学 毕业设计说明书作者:薛松学号:060387 学院:机械工程学院 系(专业):机械设计制造及其自动化 题目:发动机吊装、码盘系统设计 指导者:陈子顺高级工程师 评阅者: 2010年6月2日

目次 1引言 (1) 1.1 概述 (1) 1.2 本课题国内外研究现状和发展趋势 (1) 1.3 课题的主要研究内容 (1) 1.3.1 本课题的研究对象 (1) 1.3.2 本课题的研究范围 (1) 1.3.3 本课题的具体内容要求 (2) 1.3.4 工作要求 (2) 1.3.5 最终成果 (2) 2 设计工作流程 (2) 2.1 总体设计 (2) 2.1.1 最大起重量确定 (2) 2.1.2 起升高度的选择 (2) 2.1.3 电动葫芦的选型 (3) 2.1.4 起重机构跨距的确定 (3) 2.1.5 行走机构的传动 (3) 2.1.6 动力的输入 (3) 2.1.7 安全装置的设计 (3) 2.2 起重机构主梁的设计 (4) 2.2.1 主梁及架体钢结构的设计 (4) 2.2.2 力学性能的分析 (4) 2.2.3 载荷计算 (4) 2.3 控制电路的设计 (4) 2.4 设计的整体思路 (5) 3 构件的设计选型 (6) 3.1 已知构件尺寸的确定 (6) 3.2 电动葫芦选型 (6) 3.3 电动葫芦轨道梁设计 (7) 3.3.1 小车摆放方案的确定 (7) 3.3.2 电动葫芦轨道梁整体结构尺寸的初定 (9) 3.3.3 电动葫芦轨道梁的轨道材料选型 (10) 3.4 大车轨道梁设计 (10)

3.4.1 大车轨道梁整体结构尺寸的初定 (10) 3.4.2 大车轨道梁的立柱材料尺寸选型 (10) 4 构件的力学性能分析 (11) 4.1 电动葫芦轨道梁的强度、刚度、动载荷稳定性校核 (11) 4.1.1 电动葫芦轨道梁受力分析 (11) 4.1.2 电动葫芦轨道梁强度校核 (13) 4.1.3 电动葫芦轨道梁刚度校核 (13) 4.2 大车轨道梁的强度、刚度、动载荷稳定性校核 (14) 4.2.1 大车轨道梁受力分析 (14) 4.2.2 大车轨道梁强度校核 (16) 4.2.3 大车轨道梁刚度校核 (16) 4.3 立柱尺寸的确定与稳定性分析 (17) 4.3.1 立柱的选材与尺寸确定 (17) 4.3.2 立柱的压杆稳定性校核 (17) 4.3.3 立柱承受动载荷的稳定性校核 (18) 4.4 大车的行走机构设计 (19) 4.4.1 电动机的选型 (19) 4.4.2 大车轨道轮的选型 (20) 4.4.3 减速器的选型 (21) 4.4.4 传动齿轮的设计与校核 (21) 4.4.5 轴校核 (24) 4.4.6 轴承的选型 (24) 5 系统的电路控制设计 (24) 6 基于TRIZ 理论的电动葫芦轨道梁的优化方案设计 (25) 6.1 TRIZ理论简述 (26) 6.2 TRIZ理论的应用 (26) 6.3 由发明原理进行设计方案的确定 (27) 结论 (28) 参考文献 (30) 致谢 (31)

C6136型机床主轴箱课程设计说明书系别:交通和机械工程学院 专业:机械设计制造及其自动化 班级:机械10-4班 姓名:富连宇 学号:1008470434 吗 指导老师:赵民 目录 一、设计目的 (1) 二、机床主要技术要求 (1) 三、确定结构方案 (1) 四、运动设计 (1) 4.1确定极限转速 (1) 4.2拟订结构式 (1) 4.3绘制转速图 (2) 4.4 确定齿轮齿数 (2) 4.5 验算主轴转速误差: (3) 4.6 绘制传动系统图 (3) 五、动力设计 (3) 5.1 V带的传动计算 (3) 5.2各传动轴的估算 (4) 5.3齿轮模数确定和结构设计: (5) 5.4摩擦离合器的选择和计算: (6) 5.5结构设计 (7) 六、齿轮强度校核 (8) 6.1、各齿轮的计算转速 (8) 6.2、齿轮校核 (9) 七、主轴刚度校核 (9) 八、主轴最佳跨度确定 (10) 8.1计算最佳跨度 (10) 8.2校核主轴挠度 (10) 8.2主轴图:(略)见附图2 (10) 九、各传动轴支持处轴承选用 (10) 十、键的选择和校核 (10) 1)、轴IV的传递最大转矩 (10) 十一、润滑和密封 (11) 十二、总结 (11) 十三、参考文献 (11) 十四、附 (12)

一、设计目的 通过机床主运动机械变速传动系统得结构设计,在拟定传动和变速的结构方案过程中,得到设计构思、方案分析、结构工艺性、机械制图、零件计算、编写技术文件和查阅技术资料等方面的综合训练,树立正确的设计思想,掌握基本的设计方法,并具有初步的结构分析、结构设计和计算能力。可使我们学会理论联系实际的工作方法,培养独立工作的能力;学会基本的设计的方法;熟悉手册、标准、资料的运用;加强机械制图、零件计算、编写技术文件的能力,学会设计说明书的编写。为接下去的毕业设计、毕业论文积累经验。 二、机床主要技术要求 [1]车床类型为C6136型车床主轴变速箱(采用机械传动结构)。 [2]加工工件最大直径:360mm [3]加工工件最大长度:1500mm [4] 主轴通孔直径:40-50mm [5]主轴前锥孔:莫式5号 [6]主轴采用三相异步电机 [7]主电动机功率为n电额:4kw [8]转速nmin:33.5r/min mmax:1700 r/min n额:1000r/min [9]主轴变速系统实现正传12级变速,反转6级变速(采用摩擦离合器) 三、确定结构方案 [1] 主轴传动系统采用V带、齿轮传动; [2]传动形式采用集中式传动; [3]主轴换向制动采用双向片式摩擦离合器和带式制动器; [4]变速系统采用多联滑移齿轮变速。 四、传动方案 4.1确定极限转速 转速n min:33.5r/min n max:1700 r/min n额:1000r/min 4.2拟订结构式 1)确定变速组传动副数目: 传动副中由于结构的限制以2或3为合适,即变速级数Z应为2和3的因子,为实现12级主轴转速变化的传动系统可以以下多种传动副组合: ①12=3x2x2 ②12=2x2x3 ③12=2ⅹ3ⅹ2等 18级转速传动系统的传动组,选择传动组安排方式时,考虑到机床主轴箱的具体结构、装置性能,主轴上的传动副数主轴对加工精度、表面粗糙度的影响很大,因此主轴上的齿轮少些为好。按照1 符合变速级数、级比规律 2 传动件前多后少3 结构网前密后疏4 第二扩大组变速范围r=8满足变速范围要求

Equation Chapter 1 Section 1(1.1) 本科毕业设计说明书 题目抓件液压机械手设计 姓名Design of hydraulic manipulator for grasping 谢百松学号20051103006 专业机械设计制造及其自动化 指导教师肖新棉职称副教授 中国·武汉 二○○九年五月

分类号密级华中农业大学本科毕业设计说明书 抓件液压机械手设计 Design of hydraulic manipulator for grasping 学生姓名:谢百松 学生学号:20051103006 学生专业:机械设计制造及其自动化 指导教师:肖新棉副教授 华中农业大学工程技术学院 二○○九年五月

目录 摘要 (1) 关键词 (1) Abstract (1) Key words (1) 前言 (2) 1.总体方案设计 (2) 2.手部设计 (3) 2.1 确定手部结构 (4) 2.2 手部受力分析 (4) 2.3 手部夹紧力的计算 (5) 2.4 手抓夹持误差分析与计算 (6) 2.5 手部夹紧缸的设计计算 (6) 2.5.1 夹紧缸主要尺寸的计算 (6) 2.5.2 缸体结构及验算 (7) 2.5.3 缸筒两端部的计算 (8) 2.5.4 缸筒加工工艺要求 (10) 2.5.5 活塞与活塞杆的设计计算 (10) 3.臂部设计 (12) 3.1 臂部设计基本要求 (12) 3.2 臂部结构的确定 (12) 3.3 臂部设计计算 (12) 3.3.1 水平伸缩缸的设计计算 (12) 3.3.2 升降缸的设计计算 (14) 3.3.3 手臂回转液压缸的设计计算 (15) 4.液压系统设计 (16) 4.1 系统参数的计算 (16) 4.1.1 确定系统工作压力 (16) 4.1.2 各个液压缸流量的计算 (16) 4.2设计液压系统图 (17) 4.3 选择液压元件 (19) 4.3.1泵和电机的选择 (19) 4.3.2 选择液压控制阀和辅助元件 (19) 4.4根据动作要求编制电磁铁动作顺序表 (20) 5.控制系统设计 (21) 5.1 确定输入、输出点数,画出接口端子分配图 (21) 5.2 画出梯形图 (21) 5.3 按梯形图编写指令语句 (23) 6. 总结 (24) 参考文献 (25) 致谢 (26)

毕业设计(论文)题目:气动机械手的设计 系部:机电工程系 专业:数控技术 班级: : 学号:

目录 摘要 (3) 第一章前言 1.1机械手概述 (4) 1.2机械手的组成和分类 (4) 1.2.1机械手的组成.......................................4 1.2.2机械手的分类.......................................6 第二章机械手的设计方案 2.1机械手的坐标型式与自由度.............................. 8 2.2机械手的手部结构方案设计.............................. 8 2.3机械手的手腕结构方案设计.............................. 9 2.4机械手的手臂结构方案设计...............................9 2.5机械手的驱动方案设计...................................9 2.6机械手的控制方案设计...................................9 2.7机械手的主要参数.......................................9 2.8机械手的技术参数列表...................................9 第三章手部结构设计 3.1夹持式手部结构.........................................11 3.1.1手指的形状和分类.................................11 3.1.2设计时考虑的几个问题.............................14

机械毕业设计说明书 【篇一:机械类毕业设计说明书】 河北工业大学 毕业设计说明书 作者:杲宁学号: 090365 学院:机械工程学院 系(专业):机械设计制造及其自动化 题目:药板装盒机结构设计 指导者:张建辉副教授 (姓名)(专业技术职务) 评阅者: (姓名)(专业技术职务) 2013年 6 月 4 日 毕业设计(论文)中文摘要 毕业设计(论文)外文摘要 ? 目录 1 引言(或绪论)???????????????????????? 1 1.1课题研究的目的与意义?????????????????????? 1 1.2 本课题国内外研究现状和发展趋势????????????????? 1 1.3 本课题主要研究内容??????????????????????? 3 1.4 药板装盒机工艺流程分析????????????????????? 3 2 总体方案确定??????????????????????????4 3 药板装盒机详细结构设计 ????????????????????6 3.1 总体结构组成及其工作原理???????????????????? 7 3.2 主要技术参数的确定??????????????????????? 10 结 论 ???????????????????????????????20 参考文献??????????????????????????????21 致谢??????????????????????????????22 【篇二:机械制造毕业设计说明书模板】 (中文题目) (二号、黑体、居中,段后空一行)

摘要(小四号、黑体):离心式压缩机在国民生产中占有重要地位。可用于化肥、制药、制氧及长距离气体增压输送等装置。本次设计 的主要工作包括:确定合成氨工段循环离心压缩机的结构形式、主 体结构尺寸,并确定主要零、部件的结构尺寸及其选型。首先进行 强度和稳定性计算,主要进行了筒体、端盖的壁厚计算、水压试验 应力校核以及叶轮、轴的强度校核。其次,对这些零部件进行结构 设计。整个设计过程都是依据设计规范和标准进行的,设计结果满 足工程设计要求。关键词(小四号、黑体):离心压缩机;叶轮; 结构设计;应力校核;转子轴(英文题目) .engineering design results meet the design requirements. key words: centrifugal compressor; impeller; structural design;stress check;rotor shaft 目录 1 前言 (1) 1.1本次毕业设计课题的目的、意义 (1) 1.2 合成氨工艺简介 (1) 2 离心式压缩机概况 (3) 2.1离心压缩机的优缺点 (3) 2.2离心压缩机的结构组成 (3) 2.3离心压缩机的发展趋势 (4) 3 离心式压缩机选型及计算依据 (5) 3.1离心式压缩机的气动热力学 (5) 3.1.1连续方程 (5) 4 离心压缩机设计和选型计算 (7) 4.1工艺条件 (7) 4.2容积多变指数和压缩性系数的计算 (7) 4.2.1确定混合气体的分子量和气体常数 (7) 4.2.2容积多变指数和压缩系数的确定 (8) 4.3离心压缩机的热力计算 (8) 4.3.1压缩机级数确定 (8) 5 结论 (10) 符号说明 (11) 参考文献 (12) 致谢 (13)

韶关市职工大学韶关市第二技师学院 毕业论文 题目:三菱plc控制机械手设计系统 系别:电气自动化工程系专业系别:14电气自动化双高 学生姓名:饶金荣 学号:42 指导教师:王建军老师 温惠萍老师 李集祥老师

摘要 可编程序控制器(PLC)是近年来发展极为迅速,应用面极广,以微处理器为核心,集微机技术、自动化技术、通信技术于一体的通用工业控制装置。PLC的广泛应用,已经给生产带来许多的好处,它具有功能齐全、使用方便、维护容易、通用性强、可靠性好、性能价格比高等特点,已在工业控制的各个领域得到了极为广泛的应用,成为实现工业自动化的一种强有力工具。比如plc控制的机械手在搬运工件方面的应用,以前一直采用人工搬运物料,不仅工人的劳动强度大,安全性差,而且效率低。本文分析了机械手和PLC之后,我们采用PLC控制的机械手进行物件的搬运来代替人力。 本文基于汇川公司的PLC,提出了PLC控制工件传送机械手PLC控制系统的设计方法。重点研究了实验开发系统的工作原理、硬件部分的主要构成,以及硬件部分的设计、安装调试和实验应用开发。讨论了汇川PLC指令系统、编程语言和程序设计方法,分析了汇川PLC专用编程软件在本系统中具体应用, 关键词:机械手,PLC,

第一章概述 1.1 PLC产生、定义及发展趋势 1.1.1 PLC(可编程逻辑控制器)的产生 PLC(可编程逻辑控制器)是20世纪60年代末期逐步发展起来的一种 以计算机技术为基础的新型工业控制装置。近几年来,PLC技术在各种工业过程控制、生产自动线控制及各类机电一体化设备控制中得到极其广泛的应用,成为工业自动化领域中的一项十分重要的应用技术。 在PLC出现以前,继电器控制曾得到广泛应用,在机电设备和工业过程控制领域中占有主导地位。但是继电器控制系统有明显的缺点;体积大,可靠性低,故障查找困难,特别是因为它是由硬接线逻辑构成的系统,造成了接线复杂,容易出故障,对生产工艺变化的适应性较差。 20世纪60年代未,美国最大的汽车制造商通用汽车公司(GM)为了适应汽车型号不断更新的需要,试图寻找一种新的生产线控制方法,使之尽可能地减少重新设计继电器控制系统的工作量以及尽量地减少控制系统 硬连接线的数量,以降低生产成本,缩短制造周期,减少生产线的故障率,从而有效地提高生产效率。当时,电子计算机的硬件己经基本完备,其主要功能是通过软件来实现的,因此具有灵活性、通用性等优点,但价格相对来说比较昂贵,于是他们想到了把继电器控制系统简单易懂、操作方便、价格便宜的长处与计算机灵活、通用的优点结合起来,用来制造一种新型的工业控制装置,并进而采用招标的方式,首先是美国数字设备公司(DEC)研制出符合上述想法的工业控制装置,命名为可编程逻辑控制器,即PLC( Programmable Logic Controller)。1969年,第一台PLC在GM公司汽车生产线上首次运行,成功地取代了沿用多年的继电器控制系统,尽管当时的PLC功能仅具有逻辑控制、定时、计数等功能,但却标志着一种新型装置问世。随着微电子技术和计算机技术的飞速发展,20世纪70年代中期又出现了微处理器和微型计算机,这些新技术很快也被用到PLC之中,使

河北工业大学2010届本科毕业论文 河北工业大学 毕业设计说明书 作者:学号:123 学院:机械学院 系(专业):机械设计制造及其自动化题目:箱体输送及转向系统设计 指导者: 评阅者: 2013年 6月 10日

目次 1引言 (1) 2链式输送机概述 (1) 2.1 链式输送机的应用 (1) 2.2 链式输送机的分类 (2) 2.3 链式输送机的特点 (2) 2.4 链式输送机的发展趋势 (2) 2.5 链式输送机的工作原理 (3) 3 系统总体方案确定 (3) 4 链式输送机的设计计算 (4) 4.1 已知原始数据及工作条件 (4) 4.2 链条设计 (4) 4.3 电动机的选型 (5) 4.4链条计算 (6) 4.5 链轮方案设计 (7) 4.6 张紧装置 (9) 5 转向装置概述 (11) 6 转向装置设计 (12) 6.1 电机的选型 (12) 6.2 辊子的选型 (12) 6.3 气缸的选型 (13) 7控制技术 (14) 7.1 PLC概述 (14) 7.2 PLC的选型原则 (15) 8 系统其余部件的选型 (16) 8.1 光电开关 (16) 8.2 杯脚 (16) 结论 (17) 参考文献 (18) 致谢 (19)

1引言 输送机是在一定的线路上连续输送物料的物料搬运机械,又称连续输送机。输送机可进行水平、倾斜和垂直输送,也可组成空间输送线路,输送线路一般是固定的。输送机输送能力大,运距长,还可在输送过程中同时完成若干工艺操作,所以应用十分广泛。[1] 链式输送机是利用链条牵引、承载,或由链条上安装的板条、金属网带、辊道等承载物料的输送机。 本课题就是实现箱体输送及转向的自动化问题,因为一般输送机都是直线传动,要实现90度转向,必须设计一种转向装置以及控制系统,这对企业生产的自动化、输送机的应用范围有着十分重要的意义。选择链式输送机这种通用机械的设计作为毕业设计的选题,能培养我们独立解决工程实际问题的能力,通过这次毕业设计是对所学基本理论和专业知识的一次综合运用,也使我们的设计、计算和绘图能力都得到了全面的训练。 2 链式输送机概述 2.1 链式输送机的应用 链式输送机是连续运输机的一种,连续运输机是固定式或运移式起重运输机中主要类型之一,其运输特点是形成装载点到装载点之间的连续物料流,靠连续物料流的整体运动来完成物流从装载点到卸载点的输送。在工业、农业、交通等各企业中,连续运输机是生产过程中组成有节奏的流水作业运输线不可缺少的组成部分。[2,3]连续运输机可分为: 1.具有挠性牵引物件的输送机,如带式输送机,板式输送机,刮板输送机,斗式输送机、自动扶梯及架空索道等; 2.不具有挠性牵引物件的输送机,如螺旋输送机、振动输送机等; 3.管道输送机(流体输送),如气力输送装置和液力输送管道。

XXXX机械学院 机械设计课程任务说明书题目:设计X7132立式铣床的主轴箱部分 班级:机自0803 指导老师:XXX 2011 年9 月22 日

目录 数控机床课程设计 (4) 第一章X7132铣床的用途及主要技术参数 (4) 1.1、用途 (4) 1.2、结构 (4) 1.3、特点 (4) 第二章方案设计 (5) 第三章主传动设计 (5) 3.1 驱动源的选择 (5) 3.2 转速图的拟定 (5) 3.3传动轴的估算 (7) 3.4齿轮模数的估算 (8) 第四章主轴箱展开图的设计 (8) 4.1设计的内容和步骤 (9) 4.2有关零部件结构和尺寸的确定 (9) 4.3 各轴结构的设计 (11) 4.4主轴组件的刚度和刚度损失的计算 (12)

第五章零件的校核 (13) 5.1齿轮强度校核 (13) 5.2传动轴挠度的验算 (14) 第六章心得体会 (15) 参考文献 (15)

数控机床课程设计 第一章X7132铣床的用途及主要技术参数 1.1、用途 卧式升降台铣床是一种中、小型通用金属切削机床。 本机床的主轴锥孔可直接或者通过附件安装各种圆柱铣刀、圆片铣刀、成型铣刀、端面铣刀等刀具,适于加工各种中小零件的平面、斜面、沟槽、孔、齿轮等,是机械制造、模具、仪器、仪表、汽车、摩托车等行业的理想加工设备。 1.2、结构 本机床的机身、升降台、工作台、主传动、悬梁、冷却、润滑及电气等各部分组成。机身由底座、床身组成,床身固定在底座上、升降台位于床身前方,沿床身导轨垂直升降;升降台与滑座由矩形导轨联接。工作台与滑座用燕尾导轨联接,通过丝杠、丝母带动工作台纵、横向移动;主传动安装在床身内,通过床身右侧盖板上的三个变速手柄调节主轴转速;悬梁部分由固定座、滑枕、挂架组成,床身上面安装固定座,与滑枕通过燕尾导轨联结,挂架悬挂在滑枕的一端;冷却液存放在底座内腔中,电器箱安装在床身左侧。 1.3、特点 本机床工作台可纵、横向手动进给和垂直升降,工作台又可纵、横向实现机动进给。主传动采用齿轮变速结构,通过三级齿轮变速,使主轴得到40-1300转/分12级不同转速,调整范围广。主轴采用支撑结构,提高了主轴的刚性。 主轴孔锥度 7:24 卧轴中心至工作台距离(mm)0-450 主轴转速范围() (12级)40-1300 工作台尺寸(mm)1500*320 工作台行程(mm)340*870 工作台纵、横向机动进给速度(mm/min) 8级30-740 工作台垂直升降速度(mm/min) 560 主传动电机功率(kw)2.2 工作台机动进给电机功率(kw) 1.1 机床外型尺寸(mm)1600*1800*1800/1600*2000*1800 机床重量(kg)1600/1700