390MPa级Ti+Nb超低碳高强度BH

钢组织性能研究

Microstructure and M echanical P roperty of390M Pa G rade Ti+N b Bearing High S trength U lt ra-low Carbon Bake H ardening Sheet Steel

刘光明1,2,康永林1,陈继平1,冯月雪1,周 建2,滕华湘2

(1北京科技大学材料科学与工程学院,北京100083;

2首钢技术研究院,北京100041)

LIU Guang-ming1,2,KANG Yong-lin1,CH EN Ji-ping1

FENG Yue-xue1,ZHO U Jian2,TENG Hua-xiang2

(1School of M aterials Science and Eng ineering,Univer sity

o f S cience and Technolo gy Beijing,Beijing100083,China;

2Shougang Resea rch Institute of Techno logy,Beijing100041,China)

摘要:对Ti+N b+B复合处理超低碳高强度BH钢的热轧、冷轧和连续退火进行实验。结果表明:试制的超低碳高强度BH钢退火板的屈强比为0.536,烘烤硬化值为44M Pa,具有较为优良的成形性能和烘烤硬化性能,抗拉强度为394M Pa,达到了390M P a级超低碳高强度BH钢板的强度要求。物理化学相分析表明:添加在超低碳高强度BH钢中的B除了析出了2mg/kg的BN,大部分的B在钢中以间隙固溶的形式存在,对超低碳高强度BH钢基体起到了固溶强化的作用。关键词:超低碳;高强度BH钢;T i+Nb+B;第二相析出;固溶强化

中图分类号:TG335.56 文献标识码:A 文章编号:1001-4381(2010)04-0005-05

A bstract:H o t rolling,co ld rolling and co ntinuous annealing of Ti+Nb+

B bearing high streng th ul-tra-low carbo n bake hardening steel w ere studied.The results show that the developed hig h streng th ultra-low carbo n bake hardening steel po ssesses superior form ability and excellent bake hardenability. The ratio of the yield streng th to tensile streng th is0.536.The bake hardening v alue is44M Pa.The tensile streng th o f the developed steel is394M Pa,w hich meets the requirements of the390M Pa g rade hig h strength ultra-low carbon bake ha rdening steel.It has been show n from the results of phy sico-chemical phase analy sis that mo st of the alloy ing elem ent B in the hig h streng th ultra-low carbon bake hardening steel e xists in the form of interstitial solid solution and play s a ro le in the solid so lution streng thening besides2mg/kg BN precipitation.

Key words:ultra-low carbo n;high strength BH steel;Ti+Nb+B;second phase precipitation;so lid solution strengthening

超低碳烘烤硬化(Ultra-Low Carbon Bake H ard-ening,U LC-BH)钢板是以超低碳钢为基础,通过添加微量的Nb或Ti而制成,具有优良深冲性能、拉延成形性能和高的烘烤硬化性能。超低碳高强度烘烤硬化钢板的特点是冲压成形前较软,易成形加工,通过冲压成形后的涂漆烘烤使屈服强度提高,因此很适合于生产汽车外板等覆盖件[1,2]。390MPa级超低碳高强度BH钢板适用于制作汽车车身、发动机罩内外板、行李箱内外板、翼子板、门槛加强板等[3]。

国外390M Pa以上级别的BH钢板大多采用微碳或低碳成分,较少采用超低碳。JFE钢铁公司采用60m g/kg的C含量开发出了具有低屈服强度、较为优良深冲成形性能的390M Pa级细晶强化的IF钢-SFG H ITEN钢[4]。川崎钢铁公司开发出适合用作汽车加强部件的、抗冲击性优异的440MPa级烘烤硬化型高强度热轧钢板,该钢板的主要特点是解决了高强度与高成形性相矛盾的问题,不仅屈服强度提高,而且实现了原来BH钢板达不到的抗拉强度[5-8]。

目前国内宝钢、鞍钢和武钢等均已能生产出抗拉强度级别为340MPa的超低碳烘烤硬化BH钢板[9],

对于390M Pa 级超低碳高强度钢板则还未能实现工业化大生产。本工作通过对390M Pa 级超低碳高强度

BH 钢从成分设计、热轧、冷轧和连续退火工艺等方面进行研究,对国内390M Pa 级超低碳高强度BH 钢的研发具有重要理论意义和实际参考价值。1 实验材料及方法

在实验室真空感应炉上冶炼了Ti +N b +B 复合处理的超低碳高强度BH 钢。实验室冶炼的超低碳

BH 钢锭,首先锻造后再经刨床加工处理,去掉表面氧化皮和缺陷,保证热轧及冷轧板的质量。最终锻坯的尺寸为:51mm ×130m m ×100mm 。实验用钢的化学成分如表1所示。热轧工艺参数为:板坯加热温度设定为1150℃,开轧温度为1100℃,终轧温度为910℃,卷取温度700℃。热轧时将超低碳BH 钢锻坯放入电阻炉中进行随炉加热至1150℃并保温1h 后取出,在实验室轧机上进行5个道次轧制至所需的尺寸。热轧完成后在层流冷却设备上进行水冷,冷速约20℃/s ,冷却至700℃后放入相应温度的电阻炉中保温1h ,之

表1 超低碳高强度BH 钢的化学成分(质量分数/%)

T able 1 Chemical com po sition of hig h streng th U LC -BH stee l (ma ss frac tion /%)

C Si M n P S N Al Ti Nb B 0.0023

0.020

1.05

0.079

0.0056

0.0038

0.012

0.022

0.024

0.0032

后随炉冷却至室温,完成模拟卷取过程。热轧的压下量分配为:51,28,16,9.5,6,4.5mm ,总的热轧压下率为91%左右。超低碳BH 钢的冷轧压下率为80%。

超低碳高强度BH 钢的连续退火是用盐浴来进行模拟的,其工艺过程为:将盐浴(NaCl 和BaCl 2各50%,质量分数)加热至830℃保温约5min ,将尺寸约为35mm ×200mm ×0.8mm 的冷轧板试样用铁丝牵引放入盐浴中,保温60s 后将试样从盐浴中取出进行喷水冷却。

超低碳BH 钢热轧卷取板和退火板的组织观察面为板面和平行轧向的纵截面,将线切割后的轧制试样经磨制、机械抛光后,用4%(体积分数,下同)的硝酸酒精溶液浸蚀,在光学显微镜下观察超低碳BH 钢板的金相显微组织。透射电镜试样采用薄膜试样和碳膜萃取复型试样,薄膜试样是将取自热轧板、冷轧板和退火板试样用砂纸磨制到50μm 以下,然后冲成 3mm 的薄片,用95%无水乙醇和5%高氯酸溶液进行电解

双喷。萃取复型试样是将试样抛光后利用4%硝酸酒精溶液浸蚀后,在真空喷碳仪中喷一层碳膜,用5%高氯酸酒精溶液进行电解剥离,然后将剥离的碳膜放在蒸馏

水中漂洗,用铜网捞取晾干。用JEM -2000FX 分析电镜对热轧、冷轧和退火板中析出物形貌、大小和分布以及位错组态等进行观察;在M TS 拉伸试验机上测试了50mm 标距实验用钢的力学性能和烘烤硬化性能。2 结果与分析

2.1 超低碳高强度BH 实验钢的金相显微组织

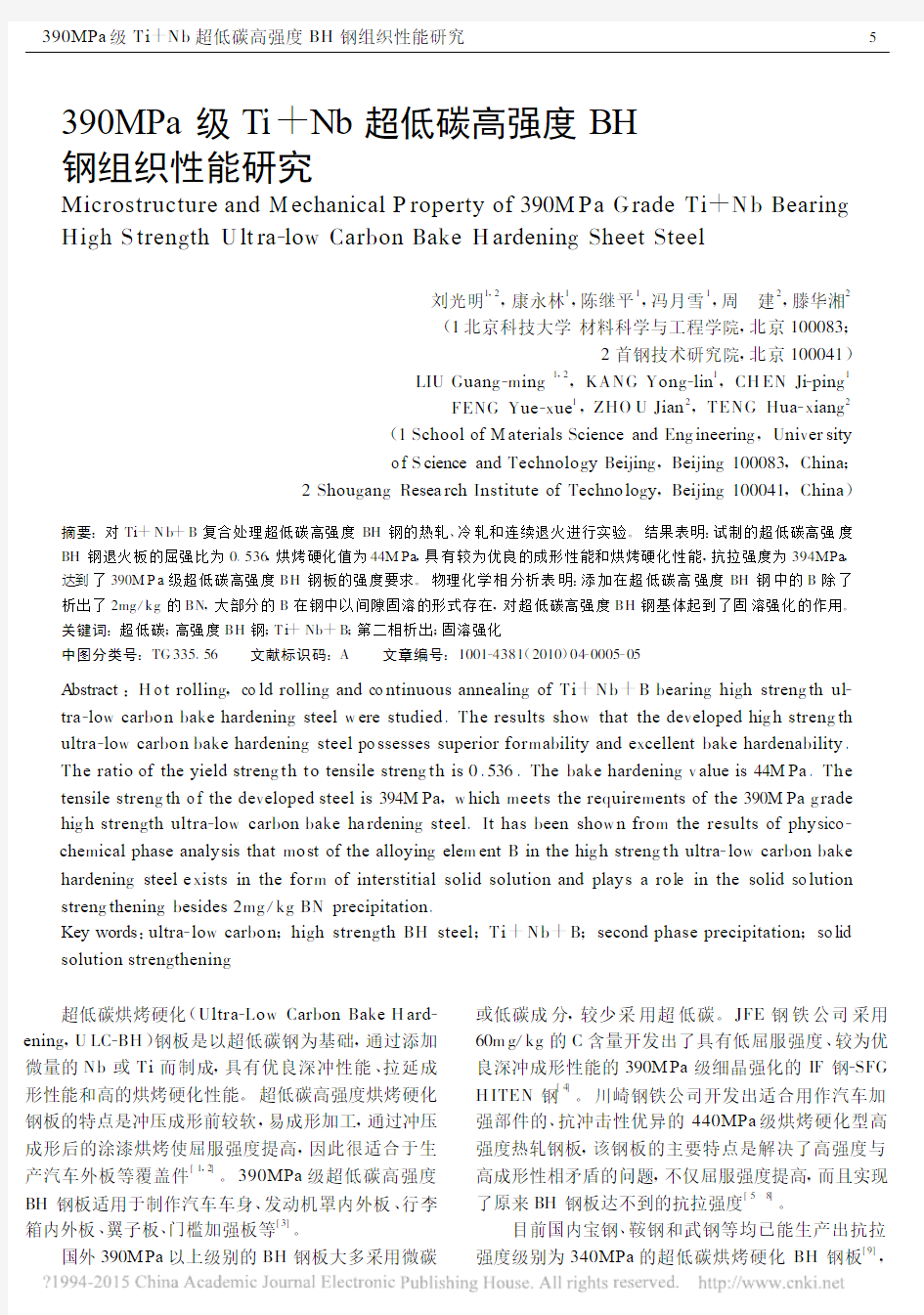

超低碳高强度BH 实验钢热轧板的光学金相显微组织如图1所示。由图1可知,Ti +N b +B 复合处理的超低碳BH 钢的金相组织较为细小,主要是不规则的类似于准多边形铁素体组织,这可能与Nb 元素和微量B 元素的加入对超低碳高强度BH

钢奥氏体再结

图1 超低碳高强度BH 钢热轧板的金相显微组织 (a )板面;(b )纵截面Fig .1 M icrostructure of high streng th ULC -BH h ot -rolled steel sheet

(a )plane su rface of s heet ;(b )su rface of longitu dinal s ection

晶的阻碍作用有关。由于B 是以间隙固溶的形式存

在钢的基体中,Ti ,N b 则以置换固溶的形式存在,因此,微量B 元素加入Ti ,Nb 微合金化钢中相当于增加了基体中溶质的浓度积,同时由于B 元素在晶界和位错附近的非平衡偏聚,从而增加了沉淀析出动力,大大缩短了沉淀的孕育期,促进了沉淀析出。B 元素在晶界和位错附近的非平衡偏聚以及B 元素引起的沉淀析出对奥氏体再结晶的阻碍作用和奥氏体晶界的钉扎作用形成了Ti +Nb +B 复合处理的超低碳高强度BH 钢不规则的金相组织特征。

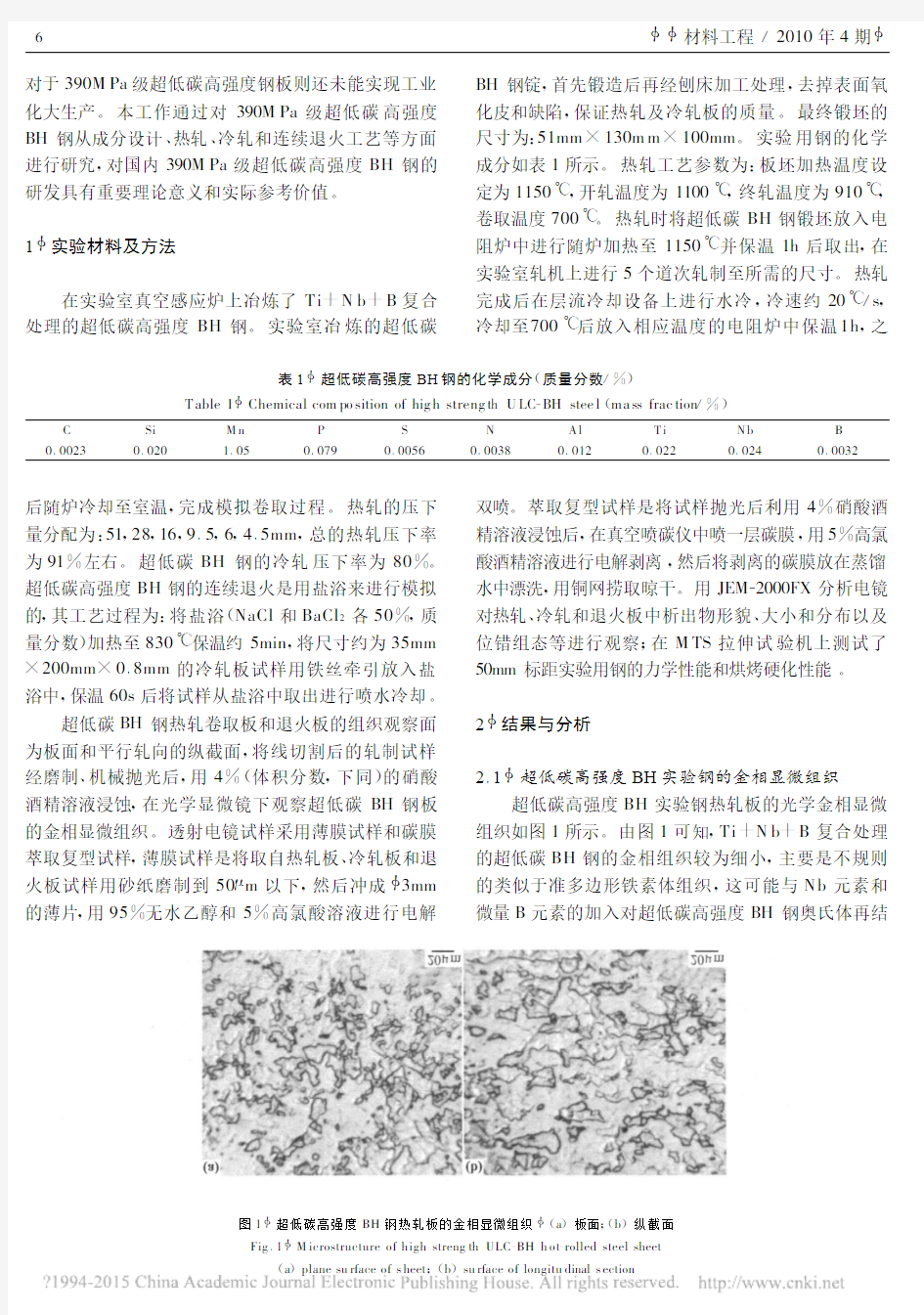

超低碳高强度BH 实验钢退火板的光学金相显微组织如图2所示。由图2可知,经过连续退火后的退火板组织主要是较为均匀的细小等轴晶粒,通过image tool 图像处理软件得到退火板板面平均晶粒尺寸约为11μm ,退火板纵截面的平均晶粒尺寸约为9μm 。超低碳高强度BH 钢退火板的细小的晶粒组织形态主要与B 在晶界和位错附近的非平衡偏聚对铁素体晶粒晶界的迁移作用和Nb 对退火再结晶和再结晶晶粒长大的迟滞作用以及奥氏体晶界的钉扎作用有关。

图2 超低碳高强度BH 钢退火板的金相组织 (a )板面;(b )纵截面Fig .2 M icrostructu re of high s trength ULC -BH continu ou s -annealed steel sheet

(a )plane su rface of s heet ;(b )su rface of longitu dinal s ection

2.2 超低碳高强度BH 实验钢的析出物

Ti +Nb +B 复合处理的超低碳高强度BH 钢热轧板薄膜试样中的析出物形貌和分布如图3所示。由

能谱分析可知,超低碳高强度BH 钢热轧板中除了圆

形、短棒状的NbC 析出粒子外还存在圆形、椭圆形以及不规则形状Ti ,Nb 的复合析出物(Ti ,Nb )(CN ),析出物尺寸为20~40nm 左右。

Ti +Nb +B 复合处理的超低碳高强度BH 钢热

图3 Ti +Nb +B 超低碳高强度BH 钢热轧板薄膜样中的析出物形貌和分布

(a )NbC 和(Ti ,Nb )(CN )粒子;(b )(Ti ,Nb )(CN )粒子

Fig .3 M orphology and distribu tion of p recipitates in the thin foils of Ti +Nb +B high s trength ULC -BH

hot -rolled steel sheet (a )NbC and (Ti ,Nb )(CN )particles ;(b )(Ti ,Nb )(CN )particles

轧板复型试样中的析出物形貌和分布如图4所示。由能谱分析可知,热轧板中除了方形的TiN 粒子外还存在圆形、椭圆形的Ti ,Nb 复合析出粒子(Ti ,Nb )(CN ),析出物尺寸从20~30nm 左右到120nm 左右。

Ti +Nb +B 复合处理的超低碳高强度BH 钢冷轧板薄膜试样中的析出物形貌和分布如图5所示。由能谱分析可知,超低碳高强度BH 钢冷轧板中存在圆形、椭圆形的NbC 析出粒子,析出物尺寸在20~30nm 左右。

图4 Ti +Nb +B 超低碳高强度BH 钢热轧板复型样中的析出物形貌和分布

(a )TiN 粒子;(b )T iN 和(Ti ,Nb )(C N )粒子

Fig .4 M orph ology and distribution of precipitates in the carbon replicas of Ti +Nb +B high stren gth

ULC -BH hot -rolled steel (a )T iN particles ;(b )TiN and (Ti ,Nb )(CN )

particles

图5 Ti +Nb +B 超低碳高强度BH 钢冷轧板薄膜试样中的

析出物形貌和分布

Fig .5 M orph ology and distribution of precipitates in

the thin foils of Ti +Nb +B high strength

U LC -BH cold -rolled steel

Ti +N b +B 复合处理的超低碳高强度BH 钢退火板薄膜试样中的析出物形貌和分布如图6所示。由能谱分析可知,超低碳高强度BH 钢退火板中存在

椭圆形的尺寸在50~80nm 左右Ti ,N b 复合析出(Ti ,N b )(CN )粒子以及尺寸在几个纳米细小的渗碳体颗粒。

2.3 超低碳高强度BH 实验钢的力学性能

实验室试制的390M Pa 级Ti +Nb +B 复合处理的超低碳高强度BH 钢具有低的屈强比,下屈服强度(R eL )为211M Pa ,抗拉强度(R m )为394MPa ,屈强比为0.536,伸长率(A 50)为23.6%,厚向异性指数r 为1.24,应变硬化指数n 为0.217,烘烤硬化BH 达到44M Pa ,力学性能和烘烤硬化性能指标基本上达到GB /T 20564.1—2007中CR260BH 钢的强度水平[10]

。2.4 超低碳高强度BH 实验钢中B 元素的存在形式和作用机理分析

在超低碳BH 钢中,元素P ,M n ,Si 用于固溶强

化,其中P 是最有效的元素,而M n 则提供最低硬化作

图6 Ti +Nb +B 超低碳高强度BH 钢退火板薄膜样中的

析出物形貌和分布

(a )(Ti ,Nb )(CN )粒子;(b )Fe 3C 粒子Fig .6 M orphology and distribu tion of p recipitates in the thin foils of Ti +Nb +B high s trength

U LC -BH annealed steel

(a )(Ti ,Nb )(CN )particles ;(b )Fe 3C particles

用。为了避免由于P 引起的二次冷变形脆化的趋势急剧增加,添加B 是有必要的。在这种合金中B 有着与C 等同的效果。两种元素出现晶界偏析并且增加晶界内聚力,因为P 也出现晶界偏析且降低晶界的强度。B 的主要作用是增加晶界强度还是减少P 偏析仍处于讨论中。尽管如此,为了生产超低碳高强度BH 钢必须保证合金成分设计中一定的B 含量。

B 在超低碳BH 钢中除了固溶于基体外,还可能会形成碳硼化物、合金元素硼化物、氮化物、氧化物等,固溶在基体中的B 和碳硼化物等能分别起到固溶强化和析出弥散强化的作用。通过物理化学相分析可以定量地研究B 元素在超低碳高强度BH 钢中的固溶、析出情况,研究B 元素可能的存在形式,从而对超低碳高强度BH 钢的强化机制和B 元素在超低碳高强度BH 钢中的作用机制进行研究,为超低碳高强度BH 钢B 微合金化研究提供理论依据[11]。

对Ti+Nb+B复合处理的超低碳高强度BH钢连续退火钢板进行物理化学相分析实验,第二相结构分析结果如表2所示,各种不同相中各元素占合金的质量分数如表3所示。

从表2,3可知,Ti+Nb+B复合处理的超低碳高强度BH钢退火板中的第二相析出主要为立方系的α-MnS以及面心立方的Nb(C,N)和Ti(N,C),还有

表2 超低碳高强度BH钢第二相结构分析结果Table2 Second phase str ucture analy sis of

high stre ng th U LC-BH steel

Phase type Lattice constant/nm Crystal system

α-M nS0.5224Cubic

Nb(C,N)0.442-0.443Face-cen ter cubic Ti(N,C)0.424-0.425Face-cen ter cubic

表3 超低碳高强度BH钢不同相中各元素占合金的质量分数(%)

T able3 M ass fractio n o f various phase elements in the allo y of high streng th U LC-BH steel(%)

Phase type Nb Ti C*N Fe M n S Al B∑(Ti,Nb)(CN)0.0150.0180.0040.0030.040 Fe3C0.00040.00590.0063 M nS0.00700.00410.0111 AlN0.00040.00090.0013 BN0.00020.00020.0004

Note:C*refers to the calculated value.

4mg/kg的Fe3C和AlN以及2mg/kg的BN。由表1超低碳高强度BH钢的化学成分可知,钢中的B含量为32m g/kg,除了析出了2m g/kg的BN,大部分的B 在钢中以固溶的形式存在,起到了固溶强化的作用。

3 结论

(1)Ti+Nb+B超低碳高强度BH钢热轧板中除了圆形、短棒状NbC粒子和方形TiN粒子外还存在圆形、椭圆形以及不规则形状Ti,Nb的复合析出物(Ti,N b)(CN),析出粒子的尺寸为(20~40)~120nm 左右;冷轧板存在圆形、椭圆形的NbC析出粒子,析出物尺寸在20~30nm左右;退火板中存在椭圆形的尺寸在50~80nm左右Ti,Nb的复合(Ti,Nb)(CN)析出粒子以及尺寸在几个纳米细小的渗碳体颗粒。

(2)Ti+Nb+B复合处理的超低碳高强度BH钢具有较低的屈强比(0.536),抗拉强度为394M Pa,达到了390M Pa级超低碳高强度BH钢的要求。

(3)物理化学相分析表明,超低碳高强度BH钢除了析出了2m g/kg的BN,大部分的B在钢中以固溶的形式存在,起到了固溶强化的作用。

(4)通过390M Pa级超低碳高强度BH钢的实验室试制,连续退火后的超低碳高强度BH钢退火板获得了较好力学性能和烘烤硬化性能,对未来390~440M Pa级别超低碳高强度BH钢板的工业试制具有重要的理论指导依据和实际参考价值。

参考文献

[1] 康永林.现代汽车板工艺及成形理论与技术[M].北京:冶金工业

出版社,2009.

[2] 吴雷,陈银莉,赵爱民,等.冷轧压下率对390M Pa级超低碳烘烤硬

化钢组织性能和织构的影响[J].物理测试,2008,26(6):5-8. [3] 关洪涛.日本汽车金属材料应用发展及变化特征[J].汽车工艺

与材料,2006,(7):1-6.

[4] FUJIT A T,URA BE T,S AKURAI M.High-perform an ce,high-

strength steel sheets for ex posed au to b ody pan els[J].J FE Tech-

nical Report,2007,(10):8-12.

[5] 康永林.汽车板的研究开发现状及发展趋势[J].鞍钢技术,2003,

(6):l-7.

[6] S AKATA K,M ATS UOKA S,SA TO K.Hig hly formable sheet

steels for automobile th rough advanc ed microstructure control tech-

nology[J].Kawasaki S teel Technical Report,2003,(48):3-7. [7] KANEKO S,M A TS UOKA S,S AKATA K.S trengthening mech-

anism in hot rolled high streng th s heet w ith increase in ten sile

strength induced by b ak e h ardening[J].Jou rnal of the Iron an d

S teel Ins titu te of Japan,2003,89(10):1057-1064.

[8] KANEKO S,HI RAM OTO J,ISH IKAWA T.Development of

h ot rolled sheet steel w ith significan tly increased ten sile streng th

induced by s train age h ardening[J].Kaw asaki Steel Technical Re-

port,2003,(35):28-32.

[9] 江海涛,康永林,于浩.烘烤硬化汽车钢板的开发与研究进展[J].

汽车工艺与材料,2005,(3):1-4.

[10] GB/T20564.1—2007,汽车用高强度冷连轧钢板及钢带第一部

分:烘烤硬化钢[S].

[11] 李玲霞,孙曼丽,马翔.硼钛微合金化结构钢的物理化学相分析

[J].冶金分析,2008,28(5):1-4.

基金项目:“十一五”国家科技支撑计划资助项目(2006BAE03A13)

收稿日期:2009-01-12;修订日期:2010-01-15

作者简介:刘光明(1971—),男,博士,主要从事汽车板的开发与研究,联系地址:北京市石景山区首钢技术研究院板带所(100041),E-m ail: liuguangming625@mail.s hougan https://www.doczj.com/doc/173965243.html,

○

特殊钢一般是指具有特殊性能或特殊用途的钢种。其与普通钢相比具有更高 的强度和韧性、物理性能、化学性能、生物相容性和工艺性能。因其性能特殊, 决定了它在国民经济及军事工业中占有极其重要的地位。因此,在生产制造特 殊钢时,就需要采用特殊的工艺装备技术来实现特殊的化学成分、特殊的组织 和性能。 特殊钢的定义在国际上没有明确规定,各国特殊钢的统计分类不完全相同。 我国特殊钢定义与日本、欧洲相近,包括优质碳素钢、合金钢、高合金钢三大类, 通常展开为优质碳素结构钢、合金结构钢、碳素工具钢、合金工具钢、高速工具 钢、轴承钢、弹簧钢(碳素弹簧钢和合金弹簧钢)、耐热钢和不锈钢。由于高温合 金与精密合金在特殊钢厂生产,也将这两种合金纳入特殊钢的行列之中统计[1]。在 特殊钢领域,除优质碳素结构钢、碳素工具钢和碳素弹簧钢外,其余均为合金钢, 合金钢约占特殊钢的70%。目前,世界上特殊钢有近2 000个牌号、约50 000个品种 规格、数百个检验标准。

随着科学技术的发展,对特殊钢产量及品种的需要日益扩大,对质量的要求也越 来越严格、苛刻。近年来,围绕提高特殊钢性能、质量、品种、效率,降低特殊钢成 本、节能降耗、环境友好等方面采用了一系列新技术、新工艺、新装备,使得特殊钢 的洁净度、均匀度、组织细化度和尺寸精度等有了很大提高。 特殊钢生产工艺流程主要有3种[2]:1)电炉流程(即短流程): 电炉—二次精炼 —xx—轧制。2)转炉流程(长流程): 高炉—铁水预处理—转炉—二次精炼—xx —轧制。3)特种冶金: 特种冶炼(如真空感应熔炼、冷坩埚熔炼、电渣重熔、真空电 弧重熔、电子束熔炼、等离子熔炼等)—锻造或轧制。 这里要指出的是有些钢种的生产至今还必须走模铸—开坯—轧制或锻造的工艺流程。 因早期特殊钢主要采用电弧炉工艺冶炼,习惯上形成了特殊钢一定要用电炉冶炼,特殊钢厂就是电炉钢厂。而客观事实上也的确存在电炉只有生产特殊钢才可以有好的经济效益,特殊钢只能由电炉冶炼。这主要是由于早期电炉炼钢的特点和特殊钢本身的性质所决定的:1)电炉用废钢中有可利用的合金元素;2)电炉炼钢是靠电弧进行加热的,其温度远远超过2 000℃,且钢水温度可长时间地精确控制,这样电炉炼钢在难熔合金冶炼、合金化成分及工艺柔性等方面较转炉炼钢有无比的优越性;3)不足是炼钢周期长,生产效率低,成本高(废钢、电价昂贵),炉容小,易增碳、吸氮等。

超高强混凝土的研究进展3 李 悦 (北京工业大学建工学院,北京100022) 摘 要: 随着建筑技术的发展,强度等级超过100M Pa 的超高强混凝土已经研制成功并在工程中应用。介绍了活 性粉末混凝土、无纤维增强混凝土及纤维增强混凝土等三类超高强混凝土的性能特点及其研究现状,并且讨论了今后超高强混凝土的发展方向。 关键词: 超高强混凝土; 研究进展; 纤维 The Research Progresses of Super H igh Strength Concrete L I Y ue (T he co llege of arch itectu re and civil engineering ,Beijing U n iversity of T echno logy ,Beijing 100022,Ch ina ) Abstract : W ith the developm en t of bu ilding techno logy ,the super h igh strength concrete w ith the strength degree over 100M Pa already w as developed successfu lly and app lied in field .T h is paper in troduces the p roperties and research p rogresses of th ree k inds of super h igh strength concrete ,w h ich are reactive pow der concrete ,fiber reinfo rce concrete and non -fiber reinfo rced concrete .Fu rthermo re ,the develop ing trend of super h igh strength concrete w as also discu ssed . Key words : super h igh strength concrete ; research p rogresses ; fiber 混凝土材料是一种应用广泛的工程材料,其强度等级是反映混凝土研究水平的一个重要标志。一般认为强度等级达到或超过C 60的为高强混凝土,但对超高强混凝土并没有明确的定义,文中认为强度等级超过C 100的为超高强混凝土。在我国,C 100以上的超高强混凝土已经在重要工程中开始使用,国外已经在实验室中配制出了抗压强度超过800M Pa 的超高强混凝土,并正在研制1000M Pa 的极高强混凝土。但是,随着混凝土强度等级的不断提高,随之而来也暴露出一些问题,其中最突出的问题是高强混凝土的脆性大,并且混凝土强度越高,材料的脆性就越大,超高强混凝土甚至会出现爆裂破坏现象。为了克服此缺点,一个有效的途径是掺加纤维的方式来改善其延性。综述了超高强混凝土国内外研究现状,为该类材料的研究和应用提供指导。 1 活性粉末混凝土 活性粉末混凝土(R eactive Pow der Concrete ,缩写为R PC )是一种超高强、低脆性,且具有高耐久性的新型水泥基复合材料。R PC 实现高强化的基本原理是:通过提高材料组分的细度与活性,减少材料内部的缺陷(孔隙与微裂缝),获得超高强度与高耐久性。根据这个原理,R PC 所采用的原材料平均颗粒尺寸在0.1~1.0mm 之间,目的是尽量减小混凝土中的孔间距,从而提高拌合物的密实度。最早的R PC 由法国最大的营造公司Bouygues 公司在1993 年率先研制成功。它由级配良好的细砂、水泥、石英粉、硅灰及高效减水剂等组成,同时,为了进一步提高材料的延性,掺入了直径约0.15~0.20mm 、长度为3~12mm 的微钢纤维。它有2个强度等级:一是经高温高压处理后强度达800M Pa 的R PC 800;二是

45#钢在一般工艺条件下不能进行焊接,因为随着含碳量的增加,钢材的可焊性变差,低碳钢具有较好的可焊性,含碳量超过0.35%的钢材可焊性较差容易产生焊接裂纹。当采取一些特殊的工艺措施后,45#钢也可以进行焊接,一般是焊前预热,小的焊接规范,焊后缓冷以及焊后消除应力退火等措施是可以进行焊接的,但是容易产生淬硬组织,在焊缝和热影响区都容易产生马氏体组织和较大的焊接残余应力。 钢的分类钢是含碳量在0.04%-2.3%之间的铁碳合金。为了保证其韧性和塑性,含碳量一般不超过1.7%。钢的主要元素除铁、碳外,还有硅、锰、硫、磷等。钢的分类方法多种多样,其主要方法有如下七种:1、按品质分类(1) 普通钢(P≤0.045%,S≤0.050%)(2) 优质钢(P、S均≤0.035%)(3) 高级优质钢(P≤0.035%,S≤0.030%) 2.、按化学成份分类(1) 碳素钢:a.低碳钢(C≤0.25%);b.中碳钢(C≤0.25~0.60%);c.高碳钢(C≤0.60%)。(2)合金钢:a.低合金钢(合金元素总含量≤5%)b.中合金钢(合金元素总含量>5~10%)c.高合金钢(合金元素总含量>10%)。3、按成形方法分类:(1) 锻钢;(2) 铸钢;(3) 热轧钢;(4) 冷拉钢。4、按金相组织分类(1) 退火状态的a.亚共析钢(铁素体+珠光体)b.共析钢(珠光体)c.过共析钢(珠光体+渗碳体)d.莱氏体钢(珠光体+渗体)。(2) 正火状态的:a.珠光体钢;b.贝氏体钢;c.马氏体钢;d.奥氏体钢。(3) 无相变或部分发生相变的5、按用途分类(1) 建筑及工程用钢:a.普通碳素结构钢;b.低合金结构

C50钢纤维混凝土配合比 1,设计依据及参考文献 《普通混凝土配合比设计规程》JGJ55-2000(J64-2000) 《公路桥涵施工技术规范》JTJ041-2000 《国内公路招标文件范本》之第二卷技术规范(1) 《混凝土配合比设计计算手册》——刘长俊主编,辽宁科学技术出版社 2,确定钢纤维掺量: 选定纤维掺入率P=1.5%, T0=(78.67*P)kg=78.67*1.5=118kg; 3,确定水灰比 取W/C=0.45 (水灰比一般控制在0.40-0.53); 4,确定用水量: 取W=215kg(用水量一般控制在180-220kg),施工中采用掺用UNF-2A型高效减水剂,掺量为水泥用量的1%,减水率达10%,但考虑钢纤维混凝土的和易性较差,且施工中容易结团,故在试配中不考虑其减水效果,在试拌过程中观察其坍落度及施工性能。 5,计算水泥用量: C O=W O/(W/C)=215/0.45=478kg; 6,确定砂率: 取S P=65%(从强度和稠度方面考虑,砂率在60%-70%之间); 7,计算砂石用量: 设a=2 V S+G=1000L-[(W O/ρw+C O/ρc+T O/ρt+10L*a)] =1000L-[(215/(1/L)+478/(3.1/L)+118/(7.85/L)+10L*2)] =1000L-404L=596Lkg; S O = V S+G * S P * ρs=596 * 0.65 * 2.67 = 1034kg; G O = V S+G * (1-S P)*ρs = 596*0.35*2.67kg/L=557kg;

8,初步配合比: C O:S O:G O:T O:W O:W外= 478 : 1034 : 557 : 118 : 215 : 4.78 kg/m3 = 1: 2.16 : 1.17 : 0.25: 0.45 : 1% 9、混凝土配合比的试配、调整与确定: 试拌材料用量为: 水泥:砂:碎石:钢纤维:水:减水剂 = 11: 23.76: 12.87:2.75:4.95:0.11 kg; 拌和后,坍落度为10mm,能符合设计要求。观察拌和物施工性能: 棍度:中;保水性:少量;含砂:多; 拌和物在拌和过程中比普通砼困难,较难搅拌,但经机械振捣易密实。 6、经强度检测(数据见试表),28天抗压符合试配强度要求,故确定该配合比为基准配合比,即: 水泥: 砂: 碎石: 钢纤维: 水: 减水剂 = 11 : 23.76 : 12.87 : 2.75 : 4.95 : 0.11 kg = 1 : 2.16 : 1.17 : 0.25 : 0.45 : 1% = 478 : 1034 : 557 : 118 : 215 : 4.78kg/m3

1.前言 所谓钢纤维混凝土是以水泥净浆、砂浆或混凝土为基体,以金属纤维增强材料组成的水泥基复合材料。它是将短而细的,具有高抗拉强度、高极限延伸率、高抗碱性等良好性能的金属纤维均匀分散在混凝土基体中形成的一种新型建筑材料。钢纤维混凝土克服了普通混凝土抗拉强度低、极限延伸率小、脆性等缺点,具有优良的抗拉、抗弯、抗剪、阻裂、耐疲劳、高韧性等性能。纤维在混凝土中限制混凝土早期裂缝的产生及在外力作用下裂缝的进一步扩展。在纤维混凝土受力初期,纤维与混凝土共同受力,此时混凝土是外力的主要承担者,随着外力的不断增加或者外力持续一定时间,当裂缝扩展到一定程度之后,混凝土退出工作,纤维成为外力的主要承担者,横跨裂缝的纤维极大的限制了混凝土裂缝的进一步扩展。 2.钢纤维混凝土的基本性能 (1)强度和重量比值增大。这是钢纤维混凝土具有优越经济性的重要标志。(2)具有较高的抗拉、抗弯、抗剪和抗扭强度。在混凝土中掺入适量钢纤维,其抗拉强度提高25%~50%,抗弯强度提高40%~80%,抗剪强度提高50%~100%。 (3)具有卓越的抗冲击性能。材料抵抗冲击或震动荷载作用的性能,称为冲击韧性,在通常的纤维掺量下,冲击抗压韧性可提高2~7倍,冲击抗弯、抗拉等韧性可提高几倍到几十倍。 (4)收缩性能明显改善。在通常的纤维掺量下,钢纤维混凝土较普通混凝土的收缩值降低7%~9%。 (5)抗疲劳性能显著提高。钢纤维混凝土的抗弯和抗压疲劳性能比普通混凝土都有较大改善。 (6)耐久性能显著提高。钢纤维混凝土除抗渗性能与普通混凝土相比没有明显变化外,由于钢纤维混凝土抗裂性、整体性好,因而耐冻融性、耐热性、耐磨性、抗气蚀性和抗腐蚀性均有显著提高。例如,掺量为1%、强度等级为CF35的钢纤维混凝土耐磨损失比普通混凝土降低30%。掺有2%钢纤维高强混凝土抗气蚀能力较其他条件相同的高强混凝土提高1.4倍。钢纤维混凝土在空气、污水和海水中都呈现良好的耐腐蚀性,暴露在污水和海水中5年后的试件碳化深度小于

碳当量计算小结 主要描述了碳当量的定义和一些计算公式,自己编程实现,为以后应用提供方便。并收集下载了 一些相关文献参考。 钢铁材料的焊接性能一般是指焊缝及热影响区是否容易形成裂纹,焊接接头是否出现脆性等等。由于很多高压管、罐、船体、桥梁等重要结构件都是用焊接方式连接起来的,一旦出现质量问题,将造成灾难性的事故。如1943年,美国一个电站的蒸气管道,在500摄氏度温度下工作了5年,突然发生爆炸,经检查发现,断裂发生于焊缝热影响区。因此材料的焊接性能一直是一个非常重要的工艺指标。 人们通过大量的实验结果,发现钢的焊接性能与其成分关系很大,尤其是碳含量。当碳含量高时,焊接区容易产生裂纹,合金元素含量增加也容易产生开裂现象,因此可以用合金成分的"碳当量"概念来表示焊接性能的好坏 ,常用的碳当量[C]的经验计算公式为: [C]=C + Mn/6 + (Ni+Cu)/15 + (Cr+Mo+V)/5 式中的元素符号代表这些元素在钢中的重量百分比 。经验表明 ,当[C]小于0.4%时,钢材焊接冷裂倾向不大,焊接性良好 ;[C]在0.4%~0.6 %之间时,钢材焊接冷裂倾向较显著 ,焊接性较差,焊接时需要预热钢材和采取其它工艺措施来防止裂纹;当[C]大于0.6%时,钢材焊接冷裂严重,焊接性能很差,基本上不适合于焊接,或者只有在严格的工艺措施下和较高的预热温度下才能进行焊接操作。 为了得到较高的强度,一个最有效的办法就是提高钢中的碳含量,但由于碳含量高导致焊接性能降低,因此低合金高强钢必须是低碳的(一般小于含碳0.25%),如16Mn, 15MnVN ,20CrMnTi 等。一些高碳的工具钢,如 T7~T13(含碳0.7~1.3%)和铸铁零件,通常是不能焊接的。开发和使用高强度钢铁材料,用于制造工程结构件,必须考虑焊接性能 。 以下内容摘自[第14 卷第1期 材料开发与应用1999 年2月 经验交流] 钢的碳当量就是把钢中包括碳在内的对淬硬、冷裂纹及脆化等有影响的合金元素含量换算成碳的相当含量。通过对钢的碳当量和冷裂敏感指数的估算, 可以初步衡量低合金高强度钢冷裂敏感性的高低,这对焊接工艺条件如预热、焊后热处理、线能量等的确定具有重要的指导作用。 50 年代初, 当时钢的强化主要采用碳锰, 在预测钢的焊接性时, 应用较广泛的碳当量公式主要有国际焊接学会( IIW ) 所推荐的公式和日本J IS 标准规定的公式。 60 年代以后, 人们为改进钢的性能和焊接性, 大力发展了低碳微量多合金之类的低合金高强度钢, 同时又提出了许多新的碳当量计算公式。由于各国所采用的试验方法和钢材的合金体系不尽相同, 所以应搞清楚各国所使用的碳当量公式的来源、用途及应用范围等, 以免应用不当。 1 国际焊接学会推荐的碳当量公式CE(IIW): [1 ] (1) ()/6()/5()/15(%CE IIW C Mn Cr Mo V Ni Cu =++++++式中采用)(式中的元素符号均表示该元素的质量分数, 下同。) 该式主要适用于中、高强度的非调质低合金高强度钢( Rb=500~900MPa 。当板厚小于20mm,CE(IIW)< 0. 40% 时, 钢材淬硬倾向不大, 焊接性良好, 不需预

国内外特殊钢产业发展现状与工艺技术比较 点击次数:9 发表时间:2013-5-31 13:25:38 所属分类:工作学习 一、现状研究 特殊钢是重大装备制造和国家重点工程建设所需的关键材料,是钢铁材料中的高技术含量产品,其生产和应用代表了一个国家的工业化发展水平。虽然中国已是名副其实的钢铁生产大国,但还不能称为钢铁强国,中国钢铁质量尤其是特殊钢质量水平还落后于日、美、欧等发达国家。 发展现代国防军工、高速铁路和电气化铁路、发展国产轿车制造业、油田开采设备换代、轴承行业装备换代、研制现代化的新型武器装备等,都需要高性能的特钢产品作为关键材料。在中国装备制造业升级换代时,也需要越来越多的特钢支持。从某种程度上来说,特钢行业将会成为中国经济发展的一个基础行业,其发展将直接影响中国其他关键行业的发展。因此高品质特殊钢成为国家“十二五”重点扶植的战略新兴产业中新材料之一。 1.特殊钢产业国际发展现状 全球优特钢年产量约8000万t,占粗钢总量10%左右。世界特殊钢生产主要集中在日、美、德、法、英、意大利、韩国和瑞典,这些国家特殊钢年产量550 0万t左右,约占世界特殊钢产量的70%。工业发达国家的特钢产量一般占15%~ 20%,其中瑞典比例最高,达50%,其次为德国22%,日本19%,意大利17%,韩国13%,中国仅为5%。 特殊钢产业总体水平最高的国家首推日本和德国。日本特钢产量占世界特钢产量的23%,达2300万t。德国特钢产量占据世界特钢产量的20%。其他一些发达国家在某些特殊钢品种上居领先地位,如瑞典是世界上“特殊钢比重”最高的国家,其OVAKO公司的轴承钢、山德维克公司的工模具钢在国际上具有很高的知名度;法国的不锈钢和精密合金、奥地利的工模具钢、美国和英国的高温合金都处于国际一流水平。 2.特殊钢产业国内发展现状

怎么识别碳素钢的含碳量碳素钢的含碳量划分标准是多少 目前碳素钢的产量在各国钢总产量中的比重,约保持在80%左右,它不仅广泛应用于建筑、桥梁、铁道、车辆、船舶和各种机械制造工业,而且在近代的石油化学工业、海洋开发等方面,也得到大量使用。碳素钢——基本简介含碳量小于1.35%,除铁、碳和限量以内的 硅、锰、磷、硫等杂质外,不含其他合金元素的钢。碳素钢的性能主要取决于含碳量。含碳

量增加,钢的强度、硬度升高,塑性、韧性和可焊性降低。与其他钢类相比,碳素钢使用最早,成本低,性能范围宽,用量最大。碳素钢——含碳量1、低碳钢:又称软钢,含碳量从0.10%至0.25%低碳钢易于接受各种加工如锻造,焊接和切削,常用于制造链条,铆钉,螺栓,轴等。2、中碳钢:碳量0.25%~0.60%的碳素钢。有镇静钢、半镇静钢、沸腾钢等多种产品。除碳外还可含有少量锰(0.70%~1.20%)。强度、硬度比低碳钢高,而塑性和韧性低于低碳钢。可不经热处理,直接使用热轧材、冷拉材,亦可经热处理后使用。3、高碳钢:常称工具钢,含碳量从0.60%至1.70%,可以淬硬和回火。锤,撬棍等由含碳量0.75%的钢制造; 切削工具如钻头,丝攻,铰刀等由含碳量0.90% 至1.00% 的钢制造。碳素钢——分类1、按用途:碳素结构钢、碳素工具钢和易切削结构钢三类,碳素结构钢又分为工程构建钢和机器制造结构钢两种;2、按冶炼方法:平炉钢、转炉钢;3、按脱氧方法:沸腾钢(F)、镇静钢(Z)、半镇静钢(b)和特殊镇静钢(TZ);4、按含碳量:碳钢分为低碳钢(WC ≤ 0.25%),中碳钢(WC0.25%—0.6%)和高碳钢(WC>0.6%);5、按钢的质量:普通碳素钢(含磷、硫较高)、优质碳素钢(含磷、硫较低)和高级优质钢(含磷、硫更低)和特级优质钢。碳素钢——性能由于可锻铸铁中的石墨呈团絮状,对基体的割裂作用较小,

钢的碳当量公式及其在焊接中的应用 曹良裕 魏战江 摘 要 介绍了目前世界各国常用的碳当量公式及其适用的钢种、强度级别、化学成分范围及应用判据。 关键词关键词 碳当量 焊接裂纹 低合金高强度钢 钢的碳当量就是把钢中包括碳在内的对淬硬、冷裂纹及脆化等有影响的合金元素含量换算成碳的相当含量。通过对钢的碳当量和冷裂敏感指数的估算,可以初步衡量低合金高强度钢冷裂敏感性的高低,这对焊接工艺条件如预热、焊后热处理、线能量等的确定具有重要的指导作用。 50年代初,当时钢的强化主要采用碳锰,在预测钢的焊接性时,应用较广泛的碳当量公式主要有国际焊接学会(IIW)所推荐的公式和日本JIS 标准规定的公式。 60年代以后,人们为改进钢的性能和焊接性,大力发展了低碳微量多合金之类的低合金高强度钢,同时又提出了许多新的碳当量计算公式。 由于各国所采用的试验方法和钢材的合金体系不尽相同,所以应搞清楚各国所使用的碳当量公式的来源、用途及应用范围等,以免应用不当。 1 国际焊接学会推荐的碳当量公式CE(IIW)CE(IIW)::[[11] ] CE(IIW)=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 (%) (1) (式中的元素符号均表示该元素的质量分数,下同。) 该式主要适用于中、高强度的非调质低合金高强度钢(σb =500~900 MPa。当板厚小于20 mm,CE(IIW)<0.40%时,钢材淬硬倾向不大,焊接性良好,不需预热;CE(IIW)=0.40%~0.60%,特别当大于0.5%时,钢材易于淬硬,焊接前需预热。 2 日本推荐的碳当量公式 2.12.1 日本JIS 和WES 标准规定的碳当量公式标准规定的碳当量公式::[[22]] Ceq(JIS)=C+Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14 (%) (2) 该式主要适用于低碳调质的低合金高强度钢(σb =500~1000 MPa)。 当板厚小于25 mm,手工焊线能量为17 kJ/cm 时,确定的预热温度大致如下: 钢材σb =500 MPa, Ceq(JIS)≈0.46%, 不预热 σb =600 MPa, Ceq(JIS)≈0.52%, 预热75 ℃

冷镦钢所用的高性能特钢线材 摘要 特殊钢线棒材的最终主要用途是在汽车使用中的重要安全部分。为了得到最终产品,后续工序如:退火,拉拔,加工,锻造成型过程的热、冷温度区域的二次加工;以及热处理过程如淬火、回火都是必需的。为了降低成本以及节约能源,特钢线棒材非常需要省略退火工序和延长锻模的寿命。本文概述了可以省去离线退火过程的那些“在线软化(DS)-硼钢”、“DS-碳钢”和“DS-低合金钢”材料的主要属性。在线软化(DS)热处理技术的改进制造手段首先由NSC(美国国家安全委员会)提出。 1.介绍 那些大部分被用于与汽车安全有关部位的特钢线棒材都要通过后处理工艺流程步骤如退火、拉拔、加工、热冷锻造;以及热处理过程如淬火、回火等。为了降低总的生产制造成本,这些钢需要在转变为最终产品的时候,尽可能的减少一系列的加工工序以及减少锻造过程中的模具损耗量。本文将介绍新日铁公司冷锻用高性能线材产品,基于起源于该公司的在线特殊热处理,能够取消离线软化退火工序,以及延长锻模的使用寿命。 2.冷镦钢所用高性能线材 (在线软化线材) 2.1.用于延长锻造期的硼钢 螺栓大多都是用中碳钢、或者中碳低合金钢如日本工业标准的优质碳素钢(SWRCH 45K)、铬钼合金钢(SCM 435H),通过软化,球化退火,冷锻成螺栓的形状,再经淬火,回火制作而成。近年来为了降低螺栓制造成本,硼钢已经逐步取代了优质碳素钢(SWRCH 45K)。硼钢是一种降低了碳含量以及其他合金元素的钢种,其可以降低热轧制过程中的抗拉强度,同时由于硼元素的加入,减少了钢中其他合金元素的含量,从而降低了钢种的硬度。硼钢的优势在于它降低了生产及后处理工艺流程的成本,但是它的热轧抗拉强度并没有优质碳素钢(SWRCH 45K)在球化退火后的低,因此在延长锻模寿命效果上并没有达到预期效果。为了得到相当于或者比优质碳素钢(SWRCH 45K)的球化退火效果更低的抗拉强度,新日铁公司运用了他们自创的在线特殊热处理工艺流程来解决这一问题。 图表1.将改进后的硼钢与传统的硼钢的抗拉强度作比较。鉴于热轧抗拉强度的图表,可以看出传统的硼钢要比经过球化退火的优质碳素钢(SWRCH45K-SA)高出将近50MPa,而通过在线热处理技术改进后的硼钢的抗拉强度只有500MPa,效果相当于经过球化退火的优质碳素钢(SWRCH45K-SA)。从图表2.的结果可以看出,改进后的硼钢抗压缩变形力要比传统工艺的硼钢压力小50Mpa。由图表3.可见,改进后的硼钢锻模的使用寿命是传统热轧硼钢的三倍。通过在线热处理手段得到的硼钢,解决了长期以来锻模寿命较短的问题,正如上所述;同时预计这种应用范围将会被推广。 2.1.可以省略离线退火工序的冷镦钢用线材 另外一种新产品,可以省去离线退火工序的冷镦钢用线材,具有低的抗拉强度以及很好的韧性特点,它的特性相当于那些通过离线软化退火(700℃保温7小时)的传统

钢纤维及钢纤维混凝土知识 混凝土用纤维的分类: 所用纤维按其材料性质可分为:①金属纤维。如钢纤维(钢纤维混凝土)、不锈钢纤维(适用于耐热混凝土)。②无机纤维。主要有天然矿物纤维(温石棉、青石棉、铁石棉等)和人造矿物纤维(抗碱玻璃纤维及抗碱矿棉等碳纤维)。③有机纤维。主要有合成纤维(聚乙烯、聚丙烯、聚乙烯醇、尼龙、芳族聚酰亚胺等)和植物纤维(西沙尔麻、龙舌兰等),合成纤维混凝土不宜使用于高于60℃的热环境中。 钢纤维的性能和规格: 钢纤维是以切断细钢丝法、冷轧带钢剪切、钢锭铣削或钢水快速冷凝法制成长径比(纤维长度与其直径的比值,当纤维截面为非圆形时,采用换算等效截面圆面积的直径)为40~80的纤维。 因制取方法的不同钢纤维的性能有很大不同,如冷拔钢丝拉伸强度为800-2000MPa、冷轧带钢剪切法拉伸强度为600-900MPa、钢锭铣削法为700MPa;钢水冷凝法虽为380MPa,但是适合生产耐热纤维。 为增强砂浆或混凝土而加入的、长度和直径在一定范围内的细钢丝。常用截面为圆形的长直钢纤维,其长度为10~60毫米,直径为0.2~0.6毫米,长径比为50~100。为增加纤维和砂浆或混凝土的界面粘结,可选用各种异形的钢纤维,其截面有矩形、锯齿形、弯月形的;截面尺寸沿长度而交替变化的;波形的;圆圈状的;端部放大的或带弯钩的等。 钢纤维的规格:

钢纤维是当今世界各国普遍采用的混凝土增强材料。钢纤维混凝土是在普通混凝土中掺入乱向分布的短钢纤维所形成的一种新型的多相复合材料。这些乱向分布的钢纤维能够有效地阻碍混凝土内部微裂缝的扩展及宏观裂缝的形成,显著地改善了混凝土的抗拉、抗弯、抗冲击及抗疲劳性能,具有较好的延性。 纤维混凝土的作用: 制造纤维混凝土主要使用具有一定长径比(即纤维的长度与直径的比值)的短纤维。但有时也使用长纤维(如玻璃纤维无捻粗纱、聚丙烯纤化薄膜)或纤维制品(如玻璃纤维网格布、玻璃纤维毡)。其抗拉极限强度可提高30~50%。 纤维在纤维混凝土中的主要作用,在于限制在外力作用下水泥基料中裂缝的扩展。在受荷(拉、弯)初期,当配料合适并掺有适宜的高效减水剂时,水泥基料与纤维共同承受外力,而前者是外力的主要承受者;当基料发生开裂后,横跨裂缝的纤维成为外力的主要承受者。 若纤维的体积掺量大于某一临界值,整个复合材料可继续承受较高的荷载并产生较大的变形,直到纤维被拉断或纤维从基料中被拨出,以致复合材料破坏。与普通混凝土相比,纤维混凝土具有较高的抗拉与抗弯极限强度,尤以韧性提高的幅度为大。 钢纤维主要用于制造钢纤维混凝土,任何方法生产的钢纤维都能起到强化混凝土的作用。 纤维的增强效果主要取决于基体强度(fm),纤维的长径比(钢纤维长度l与直径d的比值,即I/d),纤维的体积率(钢纤维混凝土中钢纤维所占体积百分数),纤维与基体间的粘结强度(τ),以及纤维在基体中的分布和取向(η)的影响。当钢纤维混凝土破坏时,大都是纤维被拔出而不是被拉断,因此改善纤维与基体间的粘结强度是改善纤维增强效果的主要控制因素之一。 钢纤维混凝土的力学性能: 加入钢纤维的混凝土其抗压强度、拉伸强度、抗弯强度、冲击强度、韧性、冲击韧性等性能均得到较大提高。 1、具有较高的抗拉、抗弯、抗剪和抗扭强度 在混凝土中掺入适量钢纤维,其抗压强度提高10%~80%(C50以上混凝土提高幅度显著),抗拉强度提高50%~100%,抗弯强度提高50%~80%,抗剪强度提高50%~100%。试验表明,长度为5~15mm,长径比为10~30的超短钢纤维抗压强度提高幅度较短纤维大得多,但抗拉强度、抗折强度较短纤维低得多。 2、具有卓越的抗冲击性能 材料抵抗冲击或震动荷载作用的性能,称为冲击韧性,在通常的纤维掺量下,冲击抗压韧性可提高2~7倍,冲击抗弯、抗拉等韧性可提高几倍到几十倍。 3、收缩性能明显改善 在通常的纤维掺量下,钢纤维混凝土较普通混凝土的收缩值降低

新材料无疑将受益于国家产业政策支持,很多股票本身因稀土、锂电池等概念前期已大幅炒高,真正受益产业政策的股票还有待观察产政策公布回调后再作打算。新材料简直囊括万象,很多公司都能和新材料沾上边,挖掘真正受益产业政策的长线优质股需要加倍深入研究。 9月7日,工业和信息化部原材料司副司长高云虎在中国国际新材料产业博览会上介绍,“十二五”期间,我国新材料产业预计总产值达2万亿元,年均增长率超过25%。到2020年,新材料产业会成为国民经济的先导产业。 高云虎说,“十二五”期间将建立稳定的财政投入机制,设立新材料产业发展专项资金,加大对新材料产业的扶持力度。建立健全投融资保障机制,鼓励和支持民间资本投资新材料产业。 新材料,是在传统材料基础上发展起来的一种新概念,它是指新出现的或者已经在发展中,具有传统材料所不具备的优异性能和特殊功能的材料。新材料本身是一种高新技术,同时它也是新一代高新技术的基础和先导,新材料的发展,体现一个国家的科技水平和国家综合实力。新材料,是一切高新技术的基础,所以任何一个技术的突破,都要首先从新材料开始突破,比如说碳纤维复合材料,这是一种新兴的,轻质高强的结构材料,用碳纤维做复合材料,主要用在航空航天的高端领域,用碳纤维做成的飞机材料,飞机结构与美国飞机相比,减重效果达到20%至40%,在节能效果上体现出重大的经济效益来。 据高云虎介绍,“十二五”期间我国新材料产品综合保障能力提高到70%,关键新材料保障能力达到50%,实现碳纤维、钛合金等关键品种产业化、规模化。十二五”期间,国家将对高强轻型合金材料、高性能钢铁材料、功能膜材料、新型动力电池材料、碳纤维复合材料、稀土功能材料等6类新材料进行重点支持。 1.新型动力电池 股市中新型动力电池材料主要指新能源电池概念。首先,真正的新能源电池股票,只有6家:中信国安、德赛电池、科力远、中炬高新、亿纬锂能、万向钱潮。只有德赛电池、亿纬锂能、科力远这3家企业,是全行业都生产电池的厂家,属于纯正的新能源电池概念。中信国安、万向钱潮、中炬高新都是公司所属的旗下某一个子公司生产电池。 德赛电池:生产一次、二次(充电)各型锂电池;科力远:镍氢电池+车载动力电池;亿纬锂能:生产锂离子/亚硫酰氯电池。新能源汽车动力电池股,目前,只有中信国安、万向钱潮、科力远、中炬高新四家上市公司能生产车载动力电池。德赛电池、亿纬锂能,目前

四、计算题 1. 已知3个电阻值为R1=8Ω,R2=12Ω,R3=500Ω的电阻串联电路,试求该电路中的总电阻? 2.已知Rl,R2串联电路中,电阻两端的电压分别为Ul=10V,U2=15V,试求该电路两端的总电压? 3.已知3个电阻值为R1=2kΩ,R2=4kΩ,R3=6kΩ的电阻并联电路,试求该电路中的总电阻? 4.已知R1,R2并联电路中,流过电阻的电流分别为I l=50mA,I2=25mA,试求该电路中的总电流? 5.已知某变压器的初级电压为220V,次级电压为36V,试求该变压器的变压比。 6.已知某电焊机变压器的匝数比n=5,其次级电流I2=60A,试计算初级电流为多少? 7.已知:某钢材化学成分为:ω(C)=0.24%,ω(Si)=0.40%,ω(Mn)=0.87%,ω(P)=0.040%,试求其碳当量,并判断其焊接性。 8.已知:某钢材化学成分为:ω(C)=0.14%,ω(Mn)=0.56%,ω(Si)=0.35%, ω(Cr)=0.87%,ω(V)=0.32%,ω(Mo)=0.67%,ω(S)=0.020%,试求其碳当量? 四、计算题答案 1.解;由公式R=R1+R2+R3=8+12+500=520(Ω) 答:该电路中的总电阻值为520Ω。 2.解:根据串联电路性质:U=Ul+U2=10+15=25(V) 答;该电路两端的总电压为25V。 3.解:由并联电阻性质: 1/R=1/Rl+l/R2+1/R3=1/2+1/4+1/6=11/12 R=12/11=1.09(kΩ) 答;该电路中的总电阻值为1.09kΩ。 4.解:根据并联电路性质: I=Il+I2=50+25=75(mA) 答;该电路两端的总电流为75mA。 5.解;由公式n=U1/U2 得 n=220/36≈6.1 答:该变压器的变压比为6.1 6.解;由公式 Il/I2=1/n 得:I1=I2/n=60/5=12(A) 答:初级电流为12A。 7.解;由公式 C E=C+Mn/6+(Cr+Mo+v)/5+(Ni+Cu)/15% =0.24+0.87/6=0.385% ∵C E=0.385% < 0.4%∴其焊接性优良 答;其碳当量为0.385%,其焊接性优良。 8.解;由公式 CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15% =0.14 + 0.56/6 + (0.87+0.67+0.32)/5 ≈0.605% 答:其碳当量为0.605%。

钢纤维混凝土力学性能报告 作者:波尔派丝吴

前言 现如今在建筑行业中使用最为广泛的材料就是混凝土,它是由骨料、水泥和水组成的,在实际应用当中能够表现出具有良好的抗压效果。在构件受力时利用自身的抗压性能抵抗荷载消除形变。根据混凝土的抗压强度可划分混凝土的等级,混凝土强度是结构设计和施工的重要依据。 但由于普通混凝土力学性能上的缺陷,抗弯拉强度小、弯曲韧度低、易开裂,导致其在工程作业中的应用受到很大限制。我们通常的解决办法是配筋,随着施工技术的革新,钢纤维问世,现今钢纤维改变混凝土性能已成为混凝土改性的重要途经之一。 钢纤维混凝土是指将规定尺寸、不连续的金属短纤维(即钢纤维)均匀、乱向地分散于混凝土中,形成一种可浇筑、可喷射的新型复合材料。因其在实际应用中表现出的抗拉、抗弯、抗剪、耐冲击性能优异,所以在建筑、公路、水工等领域中得到广泛应用。同时钢纤维混凝土相比于配筋混凝土具有更好等效弯曲强度与施工流水节拍。

I.钢纤维混凝土的基本组成 钢纤维混凝土是由粗骨料(石子)、细骨料(砂)、水泥、水、钢纤维以及适用工程状况的外加剂(无特定情况可不加)组成的一种非均质集合体复合材料。按设计配合比配制,经过立模、浇筑、振捣、整平、养护、拆模,形成具有设计强度的钢纤维混凝土构件。 II.钢纤维混凝土的基本力学性能 为了对钢纤维混凝土的力学性能分析,我们选用C30混凝土、SF80/50BP钢纤维(长径比80、长度50mm的冷拉端钩钢纤维)分别制作了6组样块,每组分别做6个样块,为了保证钢纤维的分散率采用成排钢纤维(在不使用外界设备干扰时成排钢纤维分散效果会优于散纤维),掺量分别为0kg/m3、5kg/m3、10kg/m3、15kg/m3、20kg/m3、25kg/m3,在恒温箱养护 28d后拆模进行试验。 A.抗压强度 龄期28d钢纤维混凝土试块与同等养护条件下龄期28d的普通混凝土试块相比较,在弹性形变阶段弹性模量与泊松比可视为基本相同; 实验数据表明,钢纤维对基体的抗压强度增强效果并不明显。在基体中加入钢纤维后,当钢纤维体积率的增加时基体的抗压强度略有提升,但增量很小,提升在0%~10%(前期工作者的大量实验也印证了此观点)。同时为了保障钢纤维在混凝土基体中的方向效能系数与粘接强度,钢纤维的长度需满足混凝土最大粒径的1.5~2.0倍,否则容易造成钢纤维的局部结团,相当于构成了薄弱截面,此时加入钢纤维反而会产生不利影响,造成钢纤维与混凝土界面粘结性状变差,其抗压强度甚至会比同配比的普通混凝土有所下降。

高性能钢铁粉末冶金材料关键技术与应用项目推荐公示容 一、项目名称: 高性能钢铁粉末冶金材料关键技术与应用 二、推荐单位意见: 粉末冶金技术不仅可提高材料性能,而且可实现零部件的近终形制造,是国际上公认的“绿色制造技术”,是近些年来工业发达国家优先发展的高技术领域。该项目选择应用面最广、产量最大的钢铁粉末冶金材料为研究重点,开展了高压缩性铁粉工业化生产及应用技术研发,任务来源于国家科技支撑计划和国家973计划。 该项目的创新性主要体现在:攻克了高纯冶炼、高效水雾化和精还原等产业化关键技术,创立了压缩性在7.20g/cm3以上的高压缩性铁粉工业化高效生产新工艺;基于粉体塑性特性和改性原理,开发出了粘结化混合粉末,其压坯密度可达7.60g/cm3;在探明Ni、Mo、Cu等合金元素的强化作用机理和规律的基础上,发明了具有“烧结硬化”特性的预合金粉和燃油发动机气门阀座专用粉及其工业化生产工艺;发明了雾化铁粉的表面绝缘双层包覆新方法和关键装备,创立了铁基软磁复合材料(零件)的致密成形和热处理工艺。项目关键技术和产品性能达到了国际先进水平。本项目共取得发明专利11项,实用新型专利15项,发表学术论文20篇,出版著作1 部,主持和参与修订国家标准3 项。4项科技成果先后通过了省科技厅的鉴定,均“达到国际先进水平”,“产品密度居国际同类产品的领先水平”。 该项目形成了具有完全自主知识产权的钢铁粉末冶金材料生产成套技术,先后建设了8条工业化生产线,打破了国外公司的技术和市场垄断。近三年新增销售额19.30亿元,新增利润 2.48亿元。 项目成果丰富了粉末冶金过程理论和材料理论,提升了我国粉末冶金技术和产业的水平,对扩大粉末冶金的应用领域、推动我国粉末冶金行业品种结构的优化具有重要意义,并为我国汽车工业和高端装备制造业提供了有力的技术支撑。 经审查,提交的材料真实有效。 推荐该项目为国家科学技术进步奖_贰__等奖

含碳量决定金属的硬度,锰则是决定金属的机械性能 1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。 2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。如果钢中含硅量超过0.50-0.60%,硅就算合金元素。硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。硅量增加,会降低钢的焊接性能。 3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%。在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。 4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。 5、硫(S):硫在通常情况下也是有害元素。使钢产生热脆性,降低钢的

延展性和韧性,在锻造和轧制时造成裂纹。硫对焊接性能也不利,降低耐腐蚀性。所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。 6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。铬又能提高钢的抗氧化性和耐腐蚀性,因而是不锈钢,耐热钢的重要合金元素。 7、镍(Ni):镍能提高钢的强度,而又保持良好的塑性和韧性。镍对酸碱有较高的耐腐蚀能力,在高温下有防锈和耐热能力。但由于镍是较稀缺的资源,故应尽量采用其他合金元素代用镍铬钢。 8、钼(Mo):钼能使钢的晶粒细化,提高淬透性和热强性能,在高温时保持足够的强度和抗蠕变能力(长期在高温下受到应力,发生变形,称蠕变)。结构钢中加入钼,能提高机械性能。还可以抑制合金钢由于火而引起的脆性。在工具钢中可提高红性。 9、钛(Ti):钛是钢中强脱氧剂。它能使钢的内部组织致密,细化晶粒力;降低时效敏感性和冷脆性。改善焊接性能。在铬18镍9奥氏体不锈钢中加入适当的钛,可避免晶间腐蚀。 10、钒(V):钒是钢的优良脱氧剂。钢中加0.5%的钒可细化组织晶粒,提高强度和韧性。钒与碳形成的碳化物,在高温高压下可提高抗氢腐蚀能力。 11、钨(W):钨熔点高,比重大,是贵生的合金元素。钨与碳形成碳化钨有很高的硬度和耐磨性。在工具钢加钨,可显著提高红硬性和热强性,作切削工具及锻模具用。 12、铌(Nb):铌能细化晶粒和降低钢的过热敏感性及回火脆性,提高强度,

碳当量 碳当量:碳和硅是铸铁的主要组成元素,又都是强烈促进石墨化的元素,一般情况下碳和硅含量越高,越有利于石墨化。为了简化和避免使用多元合金相图,可以将碳、硅等元素,按照其影响石墨化的程度,以一定的比例近似换算成相应的碳含量,这就是碳当量。 钢的碳当量就是把钢中包括碳在内的对淬硬、冷裂纹及脆化等有影响的合金元素含量换算成碳的相当含量。通过对钢的碳当量和冷裂敏感指数的估算,可以初步衡量低合金高强度钢冷裂敏感性的高低,这对焊接工艺条件如预热、焊后热处理、线能量等的确定具有重要的指导作用。 50年代初,当时钢的强化主要采用碳锰,在预测钢的焊接性时,应用较广泛的碳当量公式主要有国际焊接学会(IIW)所推荐的公式和日本JIS标准规定的公式。 60年代以后,人们为改进钢的性能和焊接性,大力发展了低碳微量多合金之类的低合金高强度钢,同时又提出了许多新的碳当量计算公式。 由于各国所采用的试验方法和钢材的合金体系不尽相同,所以应搞清楚各国所使用的碳当量公式的来源、用途及应用范围等,以免应用不当。 1 国际焊接学会推荐的08韩国饰品加盟碳当量公式CE(IIW): CE(IIW)=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 (%) (1) (式中的元素符号均表示该元素的质量分数,下同。) 该式主要适用于中、高强度的非调质低合金高强度钢(σb=500~900 MPa。当板厚小于20 mm,CE(IIW)<0.40%时,钢材淬硬倾向不大,焊接性良好,不需预热;CE(IIW)=0.40%~0.60%,特别当大于0.5%时,钢材易于淬硬,焊接前需预热。 2 日本推荐的碳当量公式 2.1 日本JIS和WES标准规定的碳当量公式: Ceq(JIS)=C+Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14(%) (2) 该式主要适用于低碳调质的低合金高强度钢(σb=500~1000 MPa)。 当板厚小于25 mm,手工焊线能量为17 kJ/cm时,确定的预热温度大致如下: 钢材σb=500 MPa, Ceq(JIS)≈0.46%,不预热 σb=600 MPa, Ceq(JIS)≈0.52%,预热75 ℃ σb=700 MPa, Ceq(JIS)≈0.52%,预热100 ℃ σb=800 MPa, Ceq(JIS)≈0.62%,预热150 ℃ (1)、(2)式均适用于含碳量偏高的钢种(C≥0.18%),即C≤0.20%;Si≤0.55%;Mn≤1.5%;Cu≤0.50%;Ni≤2.5%;Cr≤1.25%;Mo≤0.70%;V≤0.1%;B≤0 .006%。