机器人给4机床自动上下料解决方案

机床自动上下料解决方案4xx机器人给发布日期:2015-06-12xx工业自动化科技浏览:894

一、自动化改造前的相关信息

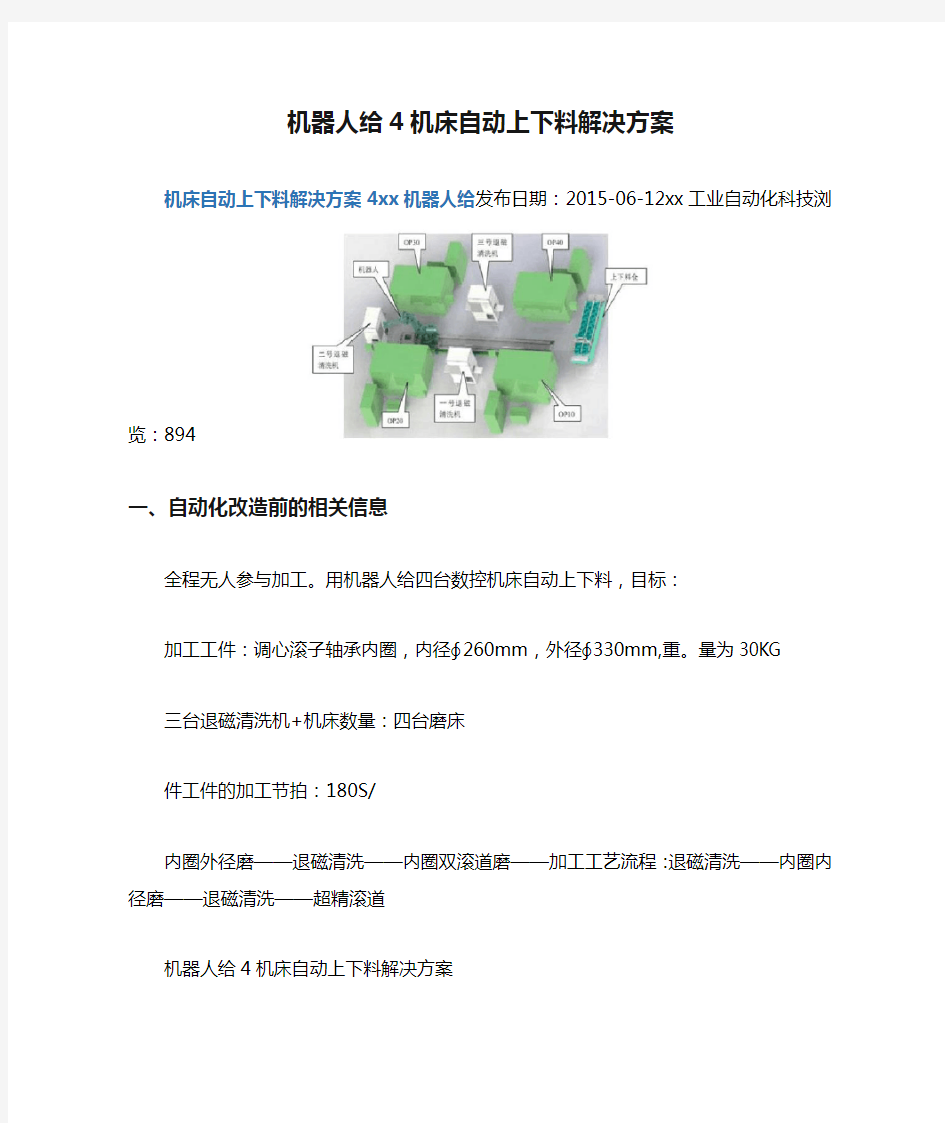

全程无人参与加工。用机器人给四台数控机床自动上下料,目标:

加工工件:调心滚子轴承内圈,内径∮260mm,外径∮330mm,重。量为30KG

三台退磁清洗机+机床数量:四台磨床

件工件的加工节拍:180S/

内圈外径磨——退磁清洗——内圈双滚道磨——加工工艺流程:退磁清洗——内圈内径磨——退磁清洗——超精滚道

机器人给4机床自动上下料解决方案

二、自动线设计布局

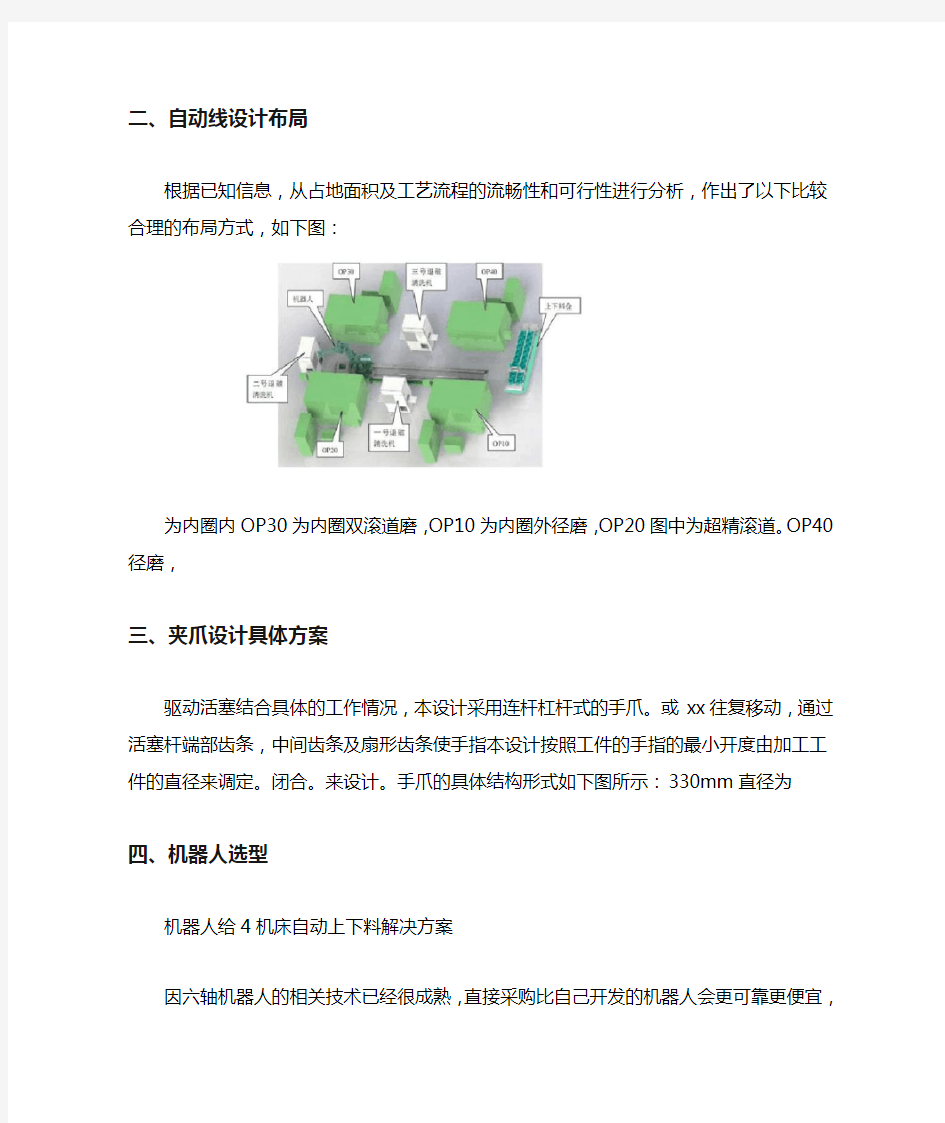

根据已知信息,从占地面积及工艺流程的流畅性和可行性进行分析,作出了以下比较合理的布局方式,如下图:

为内圈内OP30为内圈双滚道磨,OP10为内圈外径磨,OP20图中为超精滚道。OP40径磨,

三、夹爪设计具体方案

驱动活塞结合具体的工作情况,本设计采用连杆杠杆式的手爪。或xx往复移动,通过活塞杆端部齿条,中间齿条及扇形齿条使手指本设计按照工件的手指的最小开度由加工工件的直径来调定。闭合。来设计。手爪的具体结构形式如下图所示:330mm直径为

四、机器人选型

机器人给4机床自动上下料解决方案

因六轴机器人的相关技术已经很成熟,直接采购比自己开发的机器人会更可靠更便宜,故机器人只需要在知名品牌中选型并购买即可,无需自己设计。

为了提高机器人给机床上下料的效率,在机器人的第六轴上安装两个夹爪,可以同时夹持两个工件。机器人首先从上料仓抓取一个待加工的毛坯,当机床加工完毕后打开门,机器人进入机床内,用空的夹爪将加工好的工件取下来,然后旋转180度,将毛坯件装到机床夹具上,

最后退出机床。在上下料的过程中动作一贯相连,提高了自动上下料的效率。

当两个夹爪都夹持工件时,机器人所承受的负载最大,所以在机器人的选型过程中,一定要注意机器人的负载能力,另外还要看机器人最大的活动范围是否可以覆盖机器人搬运的目的地点。

根据负载情况查看相关机器人生产厂家的选型手册,我们选165公斤的工业机器人单机。

五、机器人外部轴设计

通过了增加机器人外部轴行走机构,实现了一台机器人多工位操作,从而大大提高了机器人的利用率,降低设备的投入成本。

行走机构主要是由移动板部分和行走机构底座部分组成,移动板该部分可部分上的伺服电机由配备该设备的机器人控制柜进行控制,

机器人给4机床自动上下料解决方案

以实现机器人的直线运动,从而实现在同工位之间的切换,该部分被称作机器人的外部追加直线轴。直线行走的工作原理是由安装在移动板上的伺服电机通过行星减速机驱动齿轮齿条,使移动板上的六轴机器人可以精确的到达第七轴上的任意位置点。

如下图所示:

机器人的直线行走由两条平行的滑轨带四个安装滑块进行导向,通过计算可得到机器人加上移动板及其他结构确保移动位置的精度。

45mm1.6T,根据滑轨的参数分析,选择滑轨宽度为件的总重量约为,

齿数取m=3系列。从以往的设计经验来看,齿轮齿条的模数暂时取,在此场合下强度应该足够。z=25

即可根据其安装尺寸进行其余的结构件设标准件的选型确定后,计。之后再进行一些相关的校核工作,比如齿轮齿条的校核等。

机器人给4机床自动上下料解决方案

机器人的主体结构设计好后,接着就要设计后面的上料仓,外围的防护栏等。

机器人给4机床自动上下料解决方案 机床自动上下料解决方案4xx机器人给发布日期:2015-06-12xx工业自动化科技浏览:894 一、自动化改造前的相关信息 全程无人参与加工。用机器人给四台数控机床自动上下料,目标: 加工工件:调心滚子轴承内圈,内径∮260mm,外径∮330mm,重。量为30KG 三台退磁清洗机+机床数量:四台磨床 件工件的加工节拍:180S/ 内圈外径磨——退磁清洗——内圈双滚道磨——加工工艺流程:退磁清洗——内圈内径磨——退磁清洗——超精滚道 机器人给4机床自动上下料解决方案 二、自动线设计布局 根据已知信息,从占地面积及工艺流程的流畅性和可行性进行分析,作出了以下比较合理的布局方式,如下图:

为内圈内OP30为内圈双滚道磨,OP10为内圈外径磨,OP20图中为超精滚道。OP40径磨, 三、夹爪设计具体方案 驱动活塞结合具体的工作情况,本设计采用连杆杠杆式的手爪。或xx往复移动,通过活塞杆端部齿条,中间齿条及扇形齿条使手指本设计按照工件的手指的最小开度由加工工件的直径来调定。闭合。来设计。手爪的具体结构形式如下图所示:330mm直径为 四、机器人选型 机器人给4机床自动上下料解决方案 因六轴机器人的相关技术已经很成熟,直接采购比自己开发的机器人会更可靠更便宜,故机器人只需要在知名品牌中选型并购买即可,无需自己设计。 为了提高机器人给机床上下料的效率,在机器人的第六轴上安装两个夹爪,可以同时夹持两个工件。机器人首先从上料仓抓取一个待加工的毛坯,当机床加工完毕后打开门,机器人进入机床内,用空的夹爪将加工好的工件取下来,然后旋转180度,将毛坯件装到机床夹具上,

数控车床上下料机器人工作站 数控车床上下料机器人,可以替代人工实现车削加工单元的生产线上的立式、卧式数控车床、车削中心在加工过程中工件搬运、取件、装卸等上下料作业,以及工件翻转和工序转换。 具有以下特点: 高柔性:只要修改机器人的程序和抓手夹具,就可以迅速投产。 高效率:可以控制节拍,避免人为因素而降低工效,机床利用率可以提升25%以上。 高质量:机器人控制系统规范了整个工件加工全过程中,从而避免了人工的误操作,保证了产品的质量。以下是为一家刀具厂商提供的数控车床上下料机器人的解决方案:这是一家刀具的生产厂家,目前由人工操作车削中心,随着劳动力成本的增加,客户想利用机器人自动上下料减少用工,同时需处理的毛坯和成品刀具种类繁多,首先要求在机器人抓手时应具有灵活性,还要求机器人具有稳定性和上下料的可靠性。 一、解决方案 根据实际需要,采用库卡机器人KR45被选中担当此任务,它将毛坯料送到切削中心,并重新取出已完成切削和铣磨的刀具。该六轴机器人用它的三点夹持器可以抓取直径为35至105mm的物件。其气动操作的钳口可将长度为60到520mm、重量至30kg的毛坯件准确定位夹紧。操作人员输入待加工部件的直径,并启动机器人和机床。机床控制系统将工件的特征数据传送至机器人的控制系统。之后,机器人控制系统计算出需要驶至的位置。KR45通过一个传感器先测量出码垛叉车的高度,然后测量出上层托盘内第一个毛坯的直径及长度。这些值将用于抓取。第二次测量过程中,系统以更高的精度即±1mm进行工作。为此,KR45将毛坯置于一个带有末端卡位的菱柱形斜槽上。机器人测得毛坯件的直径和长度,并将此值和机床控制系统的预给值相比较。若数据一致,则机器人将部件导入车床的夹紧装置。否则将给出故障提示信号。完成第一面的加工后,机器人翻转工件。完成第二面加工后,则机器人将工件置于托盘上。在切削中心工作期间,KR45为定位台提供下一个毛坯。机器人用它背面头顶上伸出的吊装架将空的毛坯托盘码放在成品件位置处。

多年质保操作简单方便快捷—————————————————————————————————————————————对于我们大多数人来说,社会发展速度这么快,生活中的一切都越来越智能化,机器人并不是什么难见的,作为一种新颖的能助力设备够比较节省人力,那么其上下料工作站你了解吗?接下来由安徽泰珂森智能装备科技有限公司为您简单介绍,希望能给您带来一定程度上的帮助。 工业机器人上下料作站由上下料机器人、数控机床、PLC控制柜、输送线、等组成。 1)上下料工业机器人 上下料工业机器人包含:工业机器人、控制柜、示教器、末端执行器。上下料工业机器人的选型一般根据自动生产线加工产品与设备布局来选用工业机器人及末端执行器。 2) 数控机床

多年质保操作简单方便快捷—————————————————————————————————————————————数控机床的任务是对工件进行加工,而工件的上下料则由工业机器人完成。 3) PLC控制系统 PLC控制柜用来安装断路器、PLC、开关电源、中间继电器、变压器等元件器。 4) 上下料输送线 上下料输送线的功能是将载有待加工工件的托盘输送到上料工位,机器人将工件搬运至机床进行加工,再将加工完成的工件搬运到托盘上,由输送线将加工完成的工件输送到装配工作站进行装配。 工业机器人上下料工作流程如下: (1) 当载有待加工工件的托盘输送到上料位置后,机器人将工件

多年质保操作简单方便快捷—————————————————————————————————————————————搬运到数控机床的加工台上; (2) 数控机床进行加工; (3) 加工完成,机器人将工件搬运到输送线上料位置的托盘上; (4) 上料输送线将载有已加工工件的托盘向装配工作站输送。 安徽泰珂森智能装备科技有限公司集机械手、工业机器人系统集成研发、制造、销售、自动化控制工程承包于一体的综合性自动化技术企业。公司在自动化领域具备充足的技术研发能力和丰富的项目经验,为各行业工厂量身订做适合、先进的自动化控制系统和解决方案。 公司在机械加工及自动上下料、自动打磨抛光,包装物流及搬运,汽车零部件加工组装,无人化工厂解决方案等众多行业中拥有成熟的应用案例。致力于以工业机器人应用为核心,为客户提供完善的自动化解决方案和交钥匙工程,同时是德国库卡、日本发那科、日本川崎、国产埃夫特机器人授权代理商与系统集成商,在机器人技术应用上有着密切的合作,为用户提供强有力的技术支撑。

上下料装配系统总体方案 加工装配工作站由上下料工业机器人,机器人控制柜,PLC 控制柜,仓库,上料输送线工作站等构成,机器人完成对工件的搬运和入仓装配,而数控机床则对搬运的工件进行加工处理,机器人与数控机床配合零件的加工入仓。 准备条件 加工装配工作站运行的准备条件 (1)物料台八个凹槽检测有,仓库八个凹槽检测无,且配件台待装配零件放满。转盘旋转到位,即工件到达机器人抓取的指定位置(运行前用手动模式触摸屏校正)。 (2)机器人选择远程模式,机器人在作业原点,机器人运行无。 (3)机器人报警无,CNC 报警无。 (4)CNC 卡盘上无工件,CNC 就绪。 工作流程 (1)按下启动按钮,机器人伺服使能,机器人启动,发出机器人上料开始信号。 (2)机器人接到上料开始信号,机器人搬运工件到达 CNC 正前方 50cm 处,发出机器人上料完成信号。 (3)CNC 接到上料完成信号,CNC 门打开,CNC 门开到位,发出机器人送料开始信号。 (4)机器人接到送料开始信号,机器人将工件送入 CNC,返回 CNC 正前方 50cm 处,发出机器人送料完成信号。 (5)CNC 接到送料完成信号,CNC 门关闭,CNC 门关到位,CNC 加工开始,CNC 加工完成,CNC 门打开,CNC 门开到位,发出机器人取料开始信号。 (6)机器人接到取料开始信号,机器人将 CNC 的工件取出,发出机器人取料完成信号。 (7)CNC 接到机器人取料完成信号,CNC 门关闭,CNC 门关闭到位,发出机器人入仓装配开始信号。 (8)机器人接到入仓装配开始信号,机器人把工件放入仓库的凹槽中,机器人移动到装配台夹取配件,待装配完成,发出机器人装配完成信号。(9)机器人接到装配完成信号,机

(19)中华人民共和国国家知识产权局 (12)实用新型专利 (10)授权公告号 (45)授权公告日 (21)申请号 201920368134.7 (22)申请日 2019.03.21 (73)专利权人 刘朝龙 地址 721008 陕西省宝鸡市渭滨区巨福东 路13号 (72)发明人 刘朝龙 (74)专利代理机构 西安新动力知识产权代理事 务所(普通合伙) 61245 代理人 刘强 (51)Int.Cl. B23B 15/00(2006.01) B23Q 7/04(2006.01) (ESM)同样的发明创造已同日申请发明专利 (54)实用新型名称一种六轴上下料机器人系统(57)摘要本实用新型公开了一种六轴上下料机器人系统,其中抓料机构采用了三个旋转轴加一个直线轴的四轴模式,料库机构采用两个直线轴,料库机构相对于抓料机构进行了垂直方向的自由度补充,使旋转关节减少,从而使六轴上下料机器人系统本体成本大幅度降低,抓料机构与料库、机床设备可自由组合排列不同的形式,除了单机自动化以外可与其他机床及机器人组成流水线自动化单元,提高工厂智能制造自动化程度,可普遍满足用户对上下料机器人的要求,另外,本实用新型中,六轴上下料机器人系统结构简单紧凑,运行平稳,精度较高,零件相对于六轴机器人较少,且加工工艺简单化,装配难度低,在满足客户需求的同时降低企业制造成本,利于智 能制造自动化的推广及应用。权利要求书2页 说明书6页 附图6页CN 209614272 U 2019.11.12 C N 209614272 U

权 利 要 求 书1/2页CN 209614272 U 1.一种六轴上下料机器人系统,其特征在于,包括料库机构(1)以及与料库机构(1)相配合的抓料机构(2); 所述料库机构(1)包括料库底座(3),料库底座(3)上设置有可水平且上下移动的料盘板(9),料物放置于料盘板(9)上; 所述抓料机构(2)包括抓料底座(27),抓料底座(27)上安装有可水平移动的抓料底板(4),所述抓料底板(4)上竖直安装有第二传动轴机构,所述第二传动轴机构上端安装有第三传动轴机构,第三传动轴机构上安装有大臂(6),所述大臂(6)的端部安装有第四传动轴机构,第四传动轴机构上连接有用于抓取零件的末端执行器(8);所述第二传动轴机构通过转动,带动第三传动轴机构和大臂(6)水平转动;第三传动轴机构通过转动,带动大臂(6)摆动,第四传动轴机构通过转动,带动末端执行器(8)旋转。 2.根据权利要求1所述的六轴上下料机器人系统,其特征在于,所述料库底座(3)上安装有料库导轨(10),所述料库导轨(10)上通过第一滑块(11)安装有料盘底座(12),料盘板(9)安装于料盘底座(12)上;料库底座(3)下方安装有用于带动料盘底座(12)水平移动的第五传动轴机构,所述第五传动轴机构包括安装于料库底座(3)下方的第五电机(14)、第五轴同步带轮(13)和第五同步带(29),第五电机(14)输出端通过第五轴同步带轮(13)与第五同步带(29)连接,所述第五同步带(29)通过连接板与料盘底座(12)连接,第五电机(14)通过带动第五轴同步带轮(13)和第五同步带(29)转动,第五同步带(29)带动料盘底座(12)在料库导轨(10)上沿Y方向移动。 3.根据权利要求2所述的六轴上下料机器人系统,其特征在于,所述料盘底座(12)上安装有第六传动轴机构,所述第六传动轴机构包括第六电机(15)、第六同步带(16)和第六轴同步带轮;料盘底座(12)中心安装有丝杆(17),丝杆(17)外安装有丝筒(18),丝筒(18)上端与料盘板(9)连接,丝筒(18)与丝杆(17)一端旋转配合,丝杆(17)另一端通过轴承安装于料盘底座(12)上,且末端伸出料盘底座(12),第六电机(15)安装于料盘底座(12)上,且与丝杆(17)平行,第六电机(15)输出端通过第六同步带(16)与第六轴同步带轮连接,第六轴同步带轮安装于丝杆(17)末端;第六电机(15)带动第六轴同步带轮旋转,第六轴同步带轮带动丝杆(17)旋转,丝杆(17)带动丝筒(18)与料盘板(9)上下移动。 4.根据权利要求3所述的六轴上下料机器人系统,其特征在于,所述料盘板(9)四角垂直方向安装有第六传动轴导轨(19),第六传动轴导轨(19)上设置有第二滑块(20),料盘底座(12)通过第二滑块(20)在第六传动轴导轨(19)上进行上下移动。 5.根据权利要求1所述的六轴上下料机器人系统,其特征在于,所述第二传动轴机构包括安装于抓料底板(4)上的第二传动底座(21),第二传动底座(21)上安装有第二减速机(22),第二减速机(22)的输入端连接有第二电机,第二减速机(22)的输出端连接有第三轴底座(23),第二电机通过第三传动轴机构与大臂(6)相连接,第二电机通过第二减速机(22)带动第三传动轴机构水平±180°旋转,带动大臂(6)水平旋转。 6.根据权利要求1所述的六轴上下料机器人系统,其特征在于,所述第三传动轴机构包括安装于第二传动轴机构上的第三轴底座(23),第三轴底座(23)内安装有第三减速机(7),第三减速机(7)的输入端连接有第三电机(24),第三减速机(7)的输出端与大臂(6)的一端相连接;第三电机(24)通过第三减速机(7)转动,带动大臂(6)摆动。 7.根据权利要求1所述的六轴上下料机器人系统,其特征在于,所述抓料底座(27)下方 2

机器人机床上下料应用案例 随着装备制造技术的发展,特别在机床加工行业,技术飞速进步,人力成本和自动化程度的提高。为了最大限度的解放劳动力,提高生产效率和产品质量,使用搬运机器人代替人工,实现高效、高品质、柔性的完成机器人对机床的上下料。 自动化要求设计 1、采用一台机器人、多个工位、配置机器人辅助夹具外加上下料装置以满足客户自动化的生产要求。 2、工作站相对独立,并通过生产线匹配的电、气、水路接口联系多个工作站进行生产。 3、工作站系统简洁实用,便于操作,易于维护, 具有安全防护功能。 4、设计为标准爪式夹具,刚性定位强 ,装卸件方便。 5、机器人外围关键设备采用航插连接,安装、运输、维护都方便。 6、搬运前后合格件、废件在工作站内部不做检验,保证搬运品质的稳定性、加快生产效率,提高产量。 7、具体的工艺和工件规格参考本文以下内容。 概要 本系统的概要:作业者把工件放置到料仓料道上,到位后,机器人从滚道上抓取工件放到第一台 车床上加工,完后取下再放到第二台车床上加工,然后再放回料仓料道指定工位上。 工件规格 名称外径 (mm)内径 (mm)厚度 (mm)质量 (kg)图号 工件 1齿轮1653534 2.15CW6163C-02-049工件 2结合子齿轮1237572.5 1.47CW6163C-02-018系统图 (本图是大致示意图。和详细图纸有不一样的地方。) 连续运行模式 序号作业工序作业内容备注 1作业准备① 工件准备、到位人工作业

系统启动②工件类型、数量设定、颜色区分 ③ 按启动按钮 2机器人启动①工件取出 工件从上料台取出②等待机床信号、交换工作 3机床 1 上下料机床 1 有工件,下料、吹气清理、上料机床 1 无工件,吹起清理,上料 4工件清洗工件到指定位置吹气清洗。 ①把机床 1 加工后的工件放到翻转台上。5工件翻转放置②等待机床 2 信号,根据工艺不同,为机床 变换夹取位置。 6机床 2 上下料机床 2 有工件,下料、吹气清理、上料机床无工件,吹起清理,上料 7加工完成品放到下①机床 2 加工完成品规则放置到下料台料台② 机器人回到上料起始点;等待作业。 8作业提示当料仓一次加工完毕,提示人工上料以下,从 #1-#8 循环动作 上下料滚道16 工位,自 动换位、升降(详见 1.6.4) 作业期间,不检查产品 是否合格 2上料时, 下料到料道预定位置 注意:出现异常时由操作员确认排除故障后继续运行。如不能继续运行,则由操作员手动操作设备至可以 启动状态。 其他运行模式 单独运行模式:各设备需单独运行时使用。各工序工件上下料可单独运行。 节拍和品质条件 节拍目标: 120sec 根据从机床输入输出的I/O 时间,卡盘开闭时间、卡盘清洗时间、机器人接近速度不同,临时放置台放置时间的不同,节拍可能会有变化。 品质条件:工件加工条件(使用工具、刀具旋转速度、进给量速度)的设定由甲方调整,工件的品质(加 工精度、粗糙度)将被视为保证范围之外。 NACHI机器人及其控制系统 1MC20-01 机器人: MC20-01机器人采用的新型交流伺服电机具有结构紧凑、高输出、响应快、高可靠性等特点,从 而使机器人本体紧凑灵活,具有较大的运动空间、更好的稳定性和较高的重复定位精度。

上下料机器人特点、规格及应用 上下料机器人属于工业机器人的一种。鑫台铭上下料机器人能满足“快速/大批量加工节拍”、“节省人力成本”、“提高生产效率”等要求,成为越来越多工厂的理想选择。上下料机器人是非标机器人,适用于机床、生产线的上下料、工件移位翻转、工件转序等。上下料机器人系统具有高效率和高稳定性,结构简单更易于维护, 可以满足不同种类产品的生产, 对用户来说, 可以很快进行产品结构的调整和扩大产能, 并且可以大大降低产业工人的劳动强度。鑫台铭是专业提供工业机器人系统集成商和制造商,在新兴工业时代,上下料机器人能满足“快速/大批量加工节拍”、“节省人力成本”、“提高生产效率”等要求,成为越来越多工厂的理想选择。上下料机器人适用于机床、生产线的上下料、工件移位翻转、工件转序等。上下料机器人系统具有高效率和高稳定性,结构简单更易于维护, 可以满足不同种类产品的生产, 对用户来说, 可以很快进行产品结构的调整和扩大产能, 并且可以大大降低产业工人的劳动强度。上下料机器人特点: 1、可以实现对圆盘类、长轴类、不规则形状、金属板类等工件的自动上料/下料、工件翻转、工件转序等工作。 2、不依靠机床的控制器进行控制,机械手采用独立的控制模块,不影响机床运转。 3、刚性好,运行平稳,维护非常方便。 4、可选:独立料仓设计,料仓独立自动控制。

5、可选:独立流水线。 在物料搬运和机床上下料作业中,通过上下料冲压机器人自动化抓取和搬运可显著提升工作效率,降低总运营成本。采用多机器人系统实现钣金生产线多台压力机自动上下料,实现不同规格的工件,不同尺寸和结构形式的工件自动上下料。协调自动输送协调、压力机、上下料冲压机器人系统与检测系统之间控制,实现无人化生产,生产效率和可靠性大大提高,生产成本明显降低。上下料机器人系统优势: 1、自动化程度高,从自动上料、上料检测、对中、冲压、抓取、转接到产品码放一系列动作连贯进行,无需人员干预,无人化生产。 2、上下料冲压机器人系统运行稳定流畅,速度快,采用多上下料冲压机器人多压力机协调控制系统,使得整个生产线各个部分相互配合,相互联动,可以实现系统连续稳定不间断生产。 3、系统精度高,不仅采用高精度性能的机器人上料,而且在压力机采用对准系统,保证了冲压工件上料位置的准确。 上下料机器人系统主要包括6自由度Robot、机械手爪、Vision 定位系统、过渡平台定位系统、换手台和其它辅助设备。随着人工成本的日益增加,自动上下料生产线的应用越来越广泛,基于此系统,可以针对其它产品进行相应手爪的开发,完成自动上下料生产线,在机械制造业、军事工业、航空航天业和食品药品生产等行业都可以得到广泛应用。

机器人给4台机床自动上下料解决方案发布日期:2015-06-12 兰生工业自动化科技浏览:894 一、自动化改造前的相关信息 目标:用机器人给四台数控机床自动上下料,全程无人参与加工。 加工工件:调心滚子轴承内圈,内径∮260mm,外径∮330mm,重量为30KG。 机床数量:四台磨床+三台退磁清洗机 工件的加工节拍:180S/件 加工工艺流程:内圈外径磨——退磁清洗——内圈双滚道磨——退磁清洗——内圈内径磨——退磁清洗——超精滚道 二、自动线设计布局 根据已知信息,从占地面积及工艺流程的流畅性和可行性进行分析,作出了以下比较合理的布局方式,如下图:

图中OP10为内圈外径磨,OP20为内圈双滚道磨,OP30为内圈内径磨,OP40为超精滚道。 三、夹爪设计具体方案 结合具体的工作情况,本设计采用连杆杠杆式的手爪。驱动活塞往复移动,通过活塞杆端部齿条,中间齿条及扇形齿条使手指张开或闭合。手指的最小开度由加工工件的直径来调定。本设计按照工件的直径为330mm来设计。手爪的具体 结构形式如下图所示: 四、机器人选型

因六轴机器人的相关技术已经很成熟,直接采购比自己开发的机器人会更可靠更便宜,故机器人只需要在知名品牌中选型并购买即可,无需自己设计。 为了提高机器人给机床上下料的效率,在机器人的第六轴上安装两个夹爪,可以同时夹持两个工件。机器人首先从上料仓抓取一个待加工的毛坯,当机床加工完毕后打开门,机器人进入机床内,用空的夹爪将加工好的工件取下来,然后旋转180度,将毛坯件装到机床夹具上,最后退出机床。在上下料的过程中动作一贯相连,提高了自动上下料的效率。 当两个夹爪都夹持工件时,机器人所承受的负载最大,所以在机器人的选型过程中,一定要注意机器人的负载能力,另外还要看机器人最大的活动范围是否可以覆盖机器人搬运的目的地点。 根据负载情况查看相关机器人生产厂家的选型手册,我们选165公斤的工业机器人单机。 五、机器人外部轴设计 通过了增加机器人外部轴行走机构,实现了一台机器人多工位操作,从而大大提高了机器人的利用率,降低设备的投入成本。 行走机构主要是由移动板部分和行走机构底座部分组成,移动板部分上的伺服电机由配备该设备的机器人控制柜进行控制,该部分可以实现机器人的直线运动,从而实现在同工位之间的切换,该部分被称作机器人的外部追加直线轴。直线行走的工作原理是由安装在移动板上的伺服电机通过行星减速机驱动齿轮齿条,使移动板上的六轴机器人可以精确的到达第七轴上的任意位置点。 如下图所示:

第1章绪论 1.1 选题背景 机械手是在自动化生产过程中使用的一种具有抓取和移动工件功能的自动化装置,它是在机械化、自动化生产过程中发展起来的一种新型装置。近年来,随着电子技术特别是电子计算机的广泛应用,机器人的研制和生产已成为高技术领域内迅速发展起来的一门新兴技术,它更加促进了机械手的发展,使得机械手能更好地实现与机械化和自动化的有机结合。机械手能代替人类完成危险、重复枯燥的工作,减轻人类劳动强度,提高劳动生产力。机械手越来越广泛的得到了应用,在机械行业中它可用于零部件组装,加工工件的搬运、装卸,特别是在自动化数控机床、组合机床上使用更普遍。目前,机械手已发展成为柔性制造系统FMS和柔性制造单元FMC 中一个重要组成部分。把机床设备和机械手共同构成一个柔性加工系统或柔性制造单元,它适应于中、小批量生产,可以节省庞大的工件输送装置,结构紧凑,而且适应性很强。当工件变更时,柔性生产系统很容易改变,有利于企业不断更新适销对路的品种,提高产品质量,更好地适应市场竞争的需要。而目前我国的工业机器人技术及其工程应用的水平和国外比还有一定的距离,应用规模和产业化水平低,机械手的研究和开发直接影响到我国自动化生产水平的提高,从经济上、技术上考虑都是十分必要的。因此,进行机械手的研究设计是非常有意义的。 1.2 设计目的 本设计通过对机械设计制造及其自动化专业大学本科四年的所学知识进行整合,完成一个特定功能、特殊要求的数控机床上下料机械手的设计,能够比较好地体现机械设计制造及其自动化专业毕业生的理论研究水平,实践动手能力以及专业精神和态度,具有较强的针对性和明确的实施目标,能够实现理论和实践的有机结合。 目前,在国内很多工厂的生产线上数控机床装卸工件仍由人工

机器人给 4 台机床自动上下料解决方案 发布日期:2015-06-12 ?? 兰生工业自动化科技?? 浏览:894 一、自动化改造前的相关信息目标:用机器人给四台数控机床自动上下料,全程无人 参与加工。 加工工件:调心滚子轴承内圈,内径为260mm外径为330mm重量为30KG 机床数 量:四台磨床+三台退磁清洗机工件的加工节拍:180S/ 件加工工艺流程:内圈外径磨——退磁清洗——内圈双滚道磨——退磁清洗 ——内圈内径磨——退磁清洗——超精滚道 二、自动线设计布局根据已知信息,从占地面积及工艺流程的流畅性和可行性进行 分析,作出了 以下比较合理的布局方式,如下图: 图中OP10为内圈外径磨,OP20为内圈双滚道磨,OP30为内圈内径磨,OP40 为超精滚道。 三、夹爪设计具体方案?结合具体的工作情况,本设计采用连杆杠杆式的手爪。驱 动活塞往复移动, 通过活塞杆端部齿条,中间齿条及扇形齿条使手指张开或闭合。手指的最小开度 由加工工件的直径来调定。本设计按照工件的直径为330mn来设计。手爪的具体 结构形式如下图所示:

四、机器人选型 因六轴机器人的相关技术已经很成熟,直接采购比自己开发的机器人会更可靠更便宜,故机器人只需要在知名品牌中选型并购买即可,无需自己设计。 为了提高机器人给机床上下料的效率,在机器人的第六轴上安装两个夹爪,可以同时夹持两个工件。机器人首先从上料仓抓取一个待加工的毛坯,当机床加工完毕后打开门,机器人进入机床内,用空的夹爪将加工好的工件取下来,然后旋转180度,将毛坯件装到机床夹具上,最后退出机床。在上下料的过程中动作一贯相连,提高了自动上下料的效率。 当两个夹爪都夹持工件时,机器人所承受的负载最大,所以在机器人的选型过程中,一定要注意机器人的负载能力,另外还要看机器人最大的活动范围是否可以覆盖机器人搬运的目的地点。 根据负载情况查看相关机器人生产厂家的选型手册,我们选165公斤的工业机器人单机。 五、机器人外部轴设计 通过了增加机器人外部轴行走机构,实现了一台机器人多工位操作,从而大大提高了机器人的利用率,降低设备的投入成本。 行走机构主要是由移动板部分和行走机构底座部分组成,移动板部分上的伺服电机由配备该设备的机器人控制柜进行控制,该部分可以实现机器人的直线运动,从而实现在同工位之间的切换,该部分被称作机器人的外部追加直线轴。直线行走的工作原理是由安装在移动板上的伺服电机通过行星减速机驱动齿轮齿条,使移动板上的六轴机器人可以精确的到达第七轴上的任意位置点。

加工装配工作站由上下料工业机器人,机器人控制柜,PLC 控制柜,仓库,上料输送线工作站等构成,机器人完成对工件的搬运和入仓装配,而数控机床则对搬运的工件进行加工处理,机器人与数控机床配合零件的加工入仓。 加工装配工作站运行的准备条件 (1)物料台八个凹槽检测有,仓库八个凹槽检测无,且配件台待装配零件放满。转盘旋转到位,即工件到达机器人抓取的指定位置(运行前用手动模式触摸屏校正)。 (2)机器人选择远程模式,机器人在作业原点,机器人运行无。 (3)机器人报警无,CNC 报警无。 (4)CNC 卡盘上无工件,CNC 就绪。 ) (1)按下启动按钮,机器人伺服使能,机器人启动,发出机器人上料开始信号。 (2)机器人接到上料开始信号,机器人搬运工件到达CNC 正前方50cm 处,发出机器人上料完成信号。(3)CNC 接到上料完成信号,CNC 门打开,CNC 门开到位,发出机器人送料开始信号。 (4)机器人接到送料开始信号,机器人将工件送入CNC,返回CNC 正前方50cm 处,发出机器人送料完成信号。 (5)CNC 接到送料完成信号,CNC 门关闭,CNC 门关到位,CNC 加工开始,CNC 加工完成,CNC 门打开,CNC 门开到位,发出机器人取料开始信号。 (6)机器人接到取料开始信号,机器人将CNC 内的工件取出,发出机器人取料完成信号。 ) (7)CNC 接到机器人取料完成信号,CNC 门关闭,CNC 门关闭到位,发出机器人入仓装配开始信号。

(8)机器人接到入仓装配开始信号,机器人把工件放入仓库的凹槽中,机器人移动到装配台夹取配件,待装配完成,发出机器人装配完成信号。(9)机器人接到装配完成信号,机器人回原点,若仓库装配完的工件数超过八个(含八个)则机器人停止搬运,待清仓与加料加配件后,按下复位按钮,系统继续运行。若仓库装配完的工件数低于八个则系统继续运行。 (10)暂停:按下暂停按钮,机器人停止搬运,按下复位键后一切运行正常。 急停:拍下急停按钮,红灯常亮,机器人停止搬运,PLC 输出复位(除警示灯(红)、机器人急停、CNC急停外),待按下复位按钮,警示灯(红)灭,机器人及CNC急停清除,旋转转换开关,手动恢复各部分为初始状态,机器人选择示教模式回原点,仓库清空,按下启动按钮工作站运作重新开始。 注:条件没准备好时,黄灯1HZ 闪烁,条件准备好时,黄灯常亮。待按下启动按钮设备运行绿灯常亮,急停时红灯常亮。转换开关用于手动与自动间的切换,以及急停后各部件初始状态的恢复。 上下料装配工作站系统配置

《上下料桁架机器人》编制说明 (征求意见稿) 工作简况 任务来源 本项目是根据工业和信息化部办公厅年月日下达的《关于印发年第二批行业标准制修订和外文版项目计划的通知》(工信厅科[]号),计划编号为,项目名称“上下料桁架机器人”进行制定,主要起草单位:巨能机器人股份有限公司,机械工业协会,计划应完成时间年。 标准化对象简要概括 上下料桁架机器人适用于数控机床单机、双机和多机组成的加工单元或自动生产线,基于加工工序和节拍,由一个或多个桁架机器人将零件送达机床卡盘、工作台、检测工位和料仓,实现对数控机床和生产线的自动上下料;当零件需要翻转多姿态时,配置复合桁架机器人,实现零件自动翻转;与自动化料仓、零件检测等工位集成,自动实现零件从毛坯到各序加工和周转、检测、成品码放;与数控机床和各单元集成应用,组成智能制造单元和智能制造生产线,进而组建无人自动化加工系统,形成或者智能加工制造系统。 《中国制造》十大重点领域和《智能制造工程实施指南()》都将“高档数控机床与工业机器人”作为重点发展领域。桁架机器人属于工业机器人领域中的子领域,是智能生产线和智能工厂的重要组成部分。桁架机器人为其中一类产品,近年来该产品在我国快速发展,目前已有多家企业研制并实现了产业化,产品标准缺失是产业发展的瓶颈之一。本标准的制定

能较好解决这类问题。 巨能机器人股份有限公司是从事数控机床自动上下料桁架机器人的专业生产厂家,是西北第一家独立开发和制造智能机器人的专业公司,凭借多年来对机器人装备方面的研究,打造了一支高水平的研发队伍,是真正拥有自主知识产权和核心技术的高科技企业。数控机床自动上下料桁架机器人是我公司自主研发的创新型高新技术产品,研发过程中取得多项专利技术,项目产品的设计、生产、制造、检验等完全采用自主知识产权。该项目产品研制成功后,已先后为余家公司提供了多(台)套数控机床自动上下料机器人,经用户使用验证,产品性能稳定,质量可靠,客户满意度较高,产品应用前景广阔。 目的意义: 制定本标准是为规引领该行业产品未来发展方向,对产业的发展起到主导作用。项目结合装备制造业的生产与管理特点,为数控机床上下料机器人的设计、制造、检验和验收提供依据。可缩短新产品的设计、研制周期,确保低耗高效地研制出新产品,降低生产成本,提高经济效益和资源利用水平,进一步提升产业在国外的核心竞争力。 主要工作过程 起草(草案、论证)阶段: 《上下料桁架机器人》项目任务下达后,年月日,由巨能机器人股份有限公司、机械工业协会组织召开了《上下料桁架机器人》项目启动会暨标准工作组第一次会议工作会。并成立了由人组成的项目组,正式启动了该项目的实施。项目组通过部研讨学习和外出参加学习,对国桁架机器人生

机床上下料机器人介绍 一、鑫台铭工业机器人专业为客户提供全套系列工业机器人系统集成解决方案。工业机器人是面向工业领域的多轴机械手,是能自动执行工作的机器,近年来,随着工业自动化的发展,提质增效,劳动力成本优势又在减弱,我国制造业规模大、门类多,很多工作环境恶劣、劳动强度大,出现招工难问题,市场有着对工业机器人的迫切需求,工业机器人的应用领域也就越来越广,许多行业通过工业机器人、冲压机械手和整厂自动化方案规划,在制造业中实现“无人化工厂”和“无灯化车间”。机床上下料机器人采用工业机器人替代操作工,自动完成加工中心、数控车床、冲压、锻压等机床在加工过程中工件的取件、传送、装卸,包括工件翻转,工序转换等一系列上下料工作任务,实现加工单、生产线、生车间的少人或无人化,从而可以降低生产成本,提高工效和产品质量,提升企业的经济效益。 二、分类:主要有加工中心上下料机器人、数控车床上下料机器人、冲压上下料机器人、铸造锻造上下料机器人等应用。 三、优势:机床上下料机器人是在数控机床上下料环节取代人工完成工件的自动装卸功能,主要适应对象为大批量、重复性强或是工件重量较大以及工作环境具有高温、粉尘等恶劣条件情况下使用。具有定位精确、生产质量稳定、减少机床及刀具损耗、工作节拍可调、运行平稳可靠、维修方便等特点。在国内的机械加工,目前很多都是使用人工或专机进行机床上下料的方式,这在

产品比较单一、产能不高的情况下是非常适合的,但是随着社会的进步和发展,使用人工或专机进行机床上下料就暴露出了很多的不足和弱点: 1、专机结构复杂、维修不便,不利于自动化流水线的生产; 2、不具备柔性加工特点,难以适应产品变化,不利于产品结构的调整; 3、人工劳动强度过大,容易产生工伤事故,效率低下,且使用人工上下料的产品质量的稳定性不够,不能满足大批量、高质量的生产需求。 使用上下料机器人系统可以避免以上问题,它具有很高的效率和产品质量稳定性,结构简单更易于维护,可以满足不同种类产品的生产,对用户来说,只需要作出有限调整,就可以很快进行产品结构的调整和扩大产能,大大降低产业工人的劳动强度。 四、组成:机床上下料机器人系统主要由工业机器人、料仓系统、末端夹持系统、控制系统、安全防护系统等以及客户端匹配的数控机床组成的自动化系统,通过系统集成,可以实现单台机床、加工单元、流水线和柔性加工单元的机加工自动化。 五、特点:数控机床上下料机器人具有速度快、柔性高、效能高、精度高、无污染等优点,是一种非常成熟的机械加工辅助手段,是发展成为柔性制造系统FMS和柔性制造单元FMC中的一个重要组成部分,把数控车床和机器人共同构成一个柔性制造系统和柔性制造单元,可以节省庞大的工件输送装置,结构简单,而且

机床上下料机器人的解决方案 机床上下料机器人,采用工业机器人替代操作工,自动完成加工中心、数控车床、冲压、锻压等机床在加工过程中工件的取件、传送、装卸,包括工件翻转,工序转换等一系列上下料工作任务,实现加工单、生产线、生车间的少人或无人化,从而可以降低生产成本,提高工效和产品质量,提升企业的经济效益。 分类:机床上下料机器人产品主要有加工中心上下料机器人、数控车床上下料机器人、冲压上下料机器人、铸造锻造上下料机器人等应用。 机床上下料机器人是在数控机床上下料环节取代人工完成工件的自动装卸功能,主要适应对象为大批量、重复性强或是工件重量较大以及工作环境具有高温、粉尘等恶劣条件情况下使用。具有定位精确、生产质量稳定、减少机床及刀具损耗、工作节拍可调、运行平稳可靠、维修方便等特点。 在国内的机械加工,目前很多都是使用人工或专机进行机床上下料的方式,这在产品比较单一、产能不高的情况下是非常适合的,但是随着社会的进步和发展,使用人工或专机进行机床上下料就暴露出了很多的不足和弱点, 一、专机结构复杂、维修不便,不利于自动化流水线的生产; 二、不具备柔性加工特点,难以适应产品变化,不利于产品结构的调整; 三、人工劳动强度过大,容易产生工伤事故,效率低下,且使用人工上下料的产品质量的稳定性不够,不能满足大批量、高质量的生产需求。 使用上下料机器人系统可以避免以上问题,它具有很高的效率和产品质量稳定性,结构简单更易于维护,可以满足不同种类产品的生产,对用户来说,只需要作出有限调整,就可以很快进行产品结构的调整和扩大产能,大大降低产业工人的劳动强度。 机床上下料机器人系统主要由工业机器人、料仓系统、末端夹持系统、控制系统、安全防护系统等以及客户端匹配的数控机床组成的自动化系统,通过系统集成,可以实现单台机床、加工单元、流水线和柔性加工单元的机加工自动化。 数控机床上下料机器人具有速度快、柔性高、效能高、精度高、无污染等优点,是一种非常成熟的机械加工辅助手段,是发展成为柔性制造系统FMS和柔性制造单元FMC中的一个重要组成部分,把数控车床和机器人共同构成一个柔性制造系统和柔性制造单元,可以节省庞大的工件输送装置,结构简单,而且适应性强。 机床上下料机器人与数控机床相结合,可以实现所有工艺过程的工件自动抓取、上料、

万方数据

万方数据

万方数据

自动上下料装置的设计与研究 作者:常淑凤 作者单位:河北化工医药职业技术学院,河北,石家庄,050026 刊名: 电脑知识与技术 英文刊名:COMPUTER KNOWLEDGE AND TECHNOLOGY 年,卷(期):2009,5(28) 被引用次数:1次 参考文献(3条) 1.沈乃勋;陈珂自动嵌绝缘纸机的机电一体化创新设计机械设计与研究[期刊论文]-机械设计与研究 2002(02) 2.《机械设计手册》编委会机械设计手册 2005 3.陈为国;朱宏涛液压与气压传动 2005 本文读者也读过(10条) 1.胡旭兰.Hu Xulan生产线组合机床自动上下料机械手[期刊论文]-机械制造2005,43(7) 2.冯清秀.田志宾.汤漾平.方波.朱林森.王俊慧.FENG Qing-xiu.TIAN Zhi-bin.TANG Yang-ping.FANG Bo.ZHU Lin-sen.WANG Jun-hui基于PLC控制的大型冲压设备自动上下料装置[期刊论文]-锻压技术2006,31(2) 3.赵碧.巴鹏.徐英凤.ZHAO Bi.BA Peng.Xu Ying-feng气动上下料机械手手部结构的设计与分析[期刊论文]-沈阳理工大学学报2006,25(6) 4.吴雁HM-001数控车床自动上下料装置的电气设计[期刊论文]-制造技术与机床2001(12) 5.李哲冲压机自动上、下料机械手的研制[期刊论文]-机械设计与制造工程2001,30(3) 6.史宪铭.龚京忠.李国喜.严志强基于全气动驱动的车削中心上下料装置设计[期刊论文]-组合机床与自动化加工技术2001,1(1) 7.寿庆丰一种经济型数控车床的自动上下料系统[期刊论文]-机床与液压1999(3) 8.丁海峰.DING Hai-feng一种新型管材下料装置的研究与设计[期刊论文]-机械工程师2010(6) 9.侯志坚.昃向博.王慧喷油器球头的自动上、下料机构[期刊论文]-组合机床与自动化加工技术2004(6) 10.王世鹏.解艳彩.闫雪峰.WANG Shi-peng.XIE Yan-cai.YAN Xue-feng柔性制造单元上下料机构的改进设计[期刊论文]-组合机床与自动化加工技术2011(6) 引证文献(1条) 1.刘江.齐风华.徐世昌倒置式车铣复合加工中心自动上料装置的设计[期刊论文]-组合机床与自动化加工技术2011(6) 本文链接:https://www.doczj.com/doc/0e8503835.html,/Periodical_dnzsyjs-itrzyksb200928096.aspx

(此文档为word格式,下载后您可任意编辑修改!) 河南工程学院论文版权使用授权书 本人完全了解河南工程学院关于收集、保存、使用学位论文的规定,同意如下各项内容:按照学校要求提交论文的印刷本和电子版本;学校有权保存论文的印刷本和电子版,并采用影印、缩印、扫描、数字化或其它手段保存论文;学校有权提供目录检索以及提供本论文全文或者部分的阅览服务;学校有权按有关规定向国家有关部门或者机构送交论文的复印件和电子版;在不以赢利为目的的前提下,学校可以适当复制论文的部分或全部内容用于学术活动。 论文作者签名: 年月日

河南工程学院毕业设计原创性声明 本人郑重声明:所呈交的论文,是本人在指导教师指导下,进行研究工作所取得的成果。除文中已经注明引用的内容外,本论文的研究成果不包含任何他人创作的、已公开发表或者没有公开发表的作品的内容。对本论文所涉及的研究工作做出贡献的其他个人和集体,均已在文中以明确方式标明。本学位论文原创性声明的法律责任由本人承担。 论文作者签名: 年月日

河南工程学院 毕业设计(论文)任务书 题目通用上下料机器人控制系统设计 专业机械设计及其自动化学号姓名 主要内容、基本要求、主要参考资料等: 通用机械手能很快的改变工作程序,适应性较强,所以它在不断变换生产品种的中小批量生产中获得广泛的引用。确定通用上下料机器人的控制方案,比较选取最合适的控制方案,实现对机械手和机械臂同时控制。要求该系统实时快速、操作方便,比较符合上下料控制系统的需要。 基本要求 完成通用上下料机器人控制系统设计。 主要内容包括: 1.查阅国内外相关文献不少于15篇(其中外文文献不少于2篇,列入参考文献中),根据查阅的文献资料情况,写出文献综述(不少于3000字);翻译外文文献一篇(译文字数不少于3000字)。文献综述与翻译单独装订成册。 2.确定控制方案。 3.写出程序,流程图。 4.按要求撰写毕业论文。 参考资料: 1.推荐参考书: [3] 李允文.工业机械手设计[M].北京:机械工业出版社,1996. [4] 程宪平.可编程控制原理及应用.化学工业出版社,2009.8 [5] 史国生.PLC在机械手步进控制中的应用[J].中国工控信息网,2005.1 [6] 王永华.现代电气控制及PLC应用技术[M].北京:北京航空航天大学出版社,2009. 2.学术期刊、学术会议等其它参考文献 自备。 完成期限: