望峰岗选煤厂

成果名称:加压过滤机气水分离系统改进

2012年10月 青工“五小”申报材料

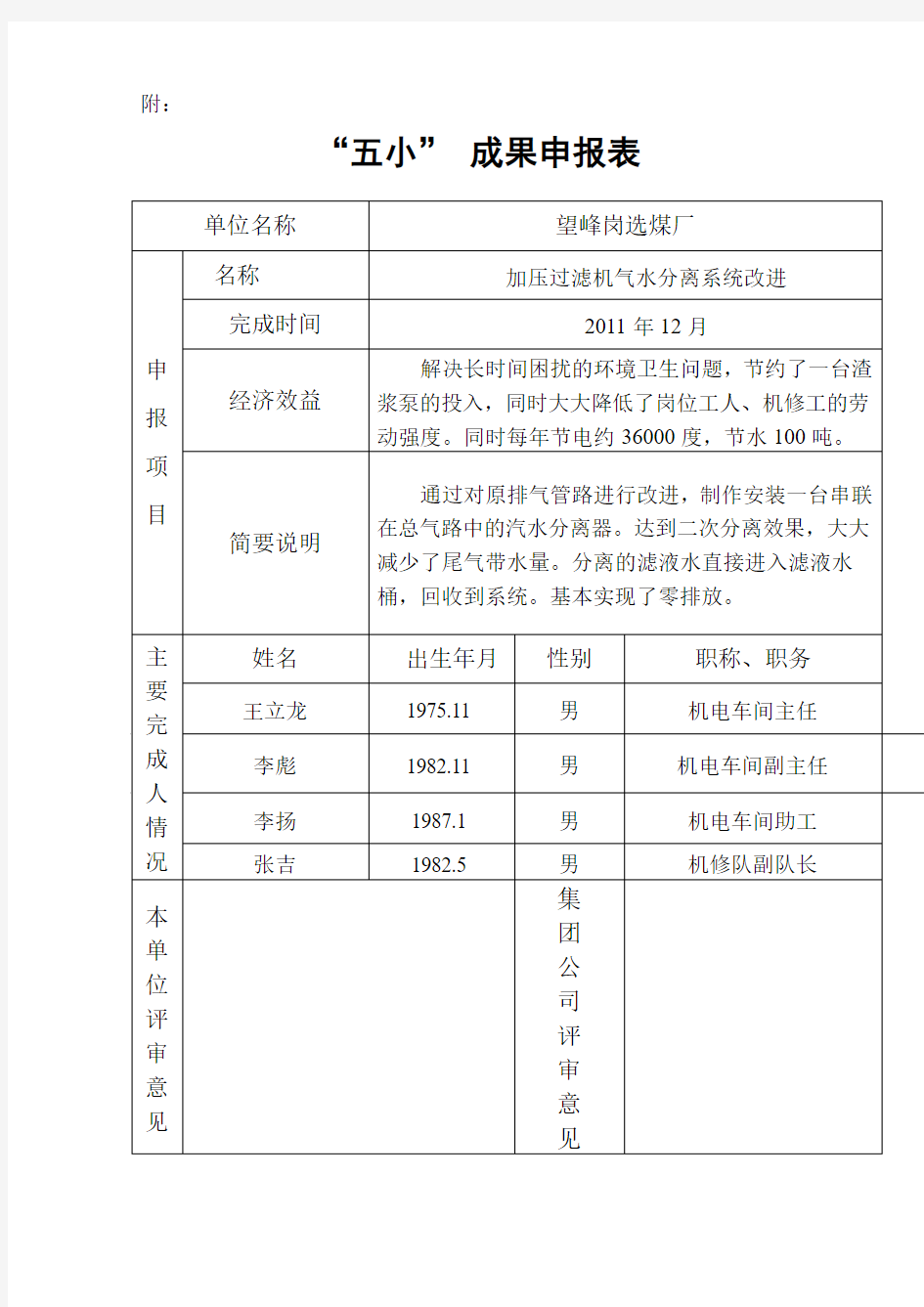

附:

“五小”成果申报表

加压机气水分离器系统改进

一、设计背景

我厂424#-426#为三台GJP-120加压过滤机,生产厂家为山东莱芜煤矿机械厂。其气水分离系统利用旋流原理,将滤液气水混合物沿切线方向通入罐体中。混合物在筒体内高速旋转。由于离心力的作用,密度大的水分被甩向筒壁。而气体集中在筒体中心,随内螺旋负压上升并排除筒体。

下图是我厂现行的气水分离示意图。

如图所示,三台加压机排出的水气分别由各自的分离器进行旋流。分离出的气体汇总成一路排出厂房至水沟,滤液水通

过三根管路通向滤液水池最后重新打往浮选。

2 设计过程

2.1问题简述

随着使用时间的增加,加压过滤机各配件磨损加大,导致部分气体随设备运转过程中漏入离心液,从而使气水分离器处理量增加,磨损加大,气水分离器筒体与入料管结合处附近出现破损严重(其余部位均较好,磨损较小)。机电对筒体外漏部分进行了更换,但新旧筒体结合处,出现欠头、接缝,造成滤液水不能在其内部做光滑的圆周运动。被欠头激起的滤液产生大量水花涌入中心负压带随气体排出筒体。造成了气水分离器分选效果差的现象。

由于以上原因,大量滤液水随气体一同排向了厂房南墙的水沟。不仅污染了厂区环境,还增加了设备的日常维护量(新增一台水沟排污泵)及卫生清理的人力物力投入。

下图为原风路排放带水情况

为解决上述问题,在加大对加压过滤机维护的前提下,我

们对气水分离器破损部分进行了进一步的修补,但受于焊接因素限制(焊缝接头),效果不是太为明显。更换分离器的方案较为彻底,但由于磨损只是局部,对其进行更换造成资金的浪费,同时,受限于原安装空间较复杂,更换其工作量较大。

2.2 解决问题

考虑到现有一台从谢桥拆下的气水分离器及现场环境,对现有的气水分离系统进行了改造。在三台分离器并行气路中增设串联一台气水分离器,用以对外排气体进行再分离,以进一步解决以上提到的问题。如下图所示

由于该方案不涉及对原有气水分离器进行拆除,只是在现有空地上增设一台新设备,不改变原气路大走向,并利用现场的滤液桶收集滤液。工程量虽大,但资金费用较低。

2.2.1 安放位置

我厂原喷射式浮选机现已停用,该平台与加压过滤机在同一平面,且距离较近。初步拟定在其西南角制作安放一槽钢座架用以安放气水分离器。在此位置安装的好处是:顺气路管道方向且离其较近;毗邻浮选机,可利用其下方401#桶排放滤液水。

2.2.2 气路系统改造

如图所示,设计方案在原管路(DN400)上新接一旁通路引入气水分离器,分离后的气体重新接回原管路。

2.2.3排水路改造

因新增气水分离器坐落在401#桶上方(原滤液水是经过416#打往401#桶),遂考虑直接将气水分离器的排水管接入401#桶内,如下图所示

3 效益分析

气水分离系统改造完毕后,排风管路带水情况大大好转,厂房南墙外的环境卫生情况得到较大改善。外墙、污水沟不用安排人员进行定期清理。原先为排风管积淤的煤泥开挖的水沟及架设的5.5KW渣浆泵已不需再使用。

初步估算每年因改造可以节省:

1、电费5.5×18×365=36135度(按每天开车18小时计算)

2、生产水0.3吨×365=109.5吨(按每天冲洗外墙及水沟用水0.3吨计算)

3、每年泵维修材料费大约5000元

4、节省了大量人工劳动力,岗位工每天1人半小时工时,机修工3人3天工时(按每年检修三次计算)。

5、

望峰岗选煤厂 成果名称:加压过滤机气水分离系统改进 2012年10月 青工“五小”申报材料

附: “五小”成果申报表

加压机气水分离器系统改进 一、设计背景 我厂424#-426#为三台GJP-120加压过滤机,生产厂家为山东莱芜煤矿机械厂。其气水分离系统利用旋流原理,将滤液气水混合物沿切线方向通入罐体中。混合物在筒体内高速旋转。由于离心力的作用,密度大的水分被甩向筒壁。而气体集中在筒体中心,随内螺旋负压上升并排除筒体。 下图是我厂现行的气水分离示意图。 如图所示,三台加压机排出的水气分别由各自的分离器进行旋流。分离出的气体汇总成一路排出厂房至水沟,滤液水通

过三根管路通向滤液水池最后重新打往浮选。 2 设计过程 2.1问题简述 随着使用时间的增加,加压过滤机各配件磨损加大,导致部分气体随设备运转过程中漏入离心液,从而使气水分离器处理量增加,磨损加大,气水分离器筒体与入料管结合处附近出现破损严重(其余部位均较好,磨损较小)。机电对筒体外漏部分进行了更换,但新旧筒体结合处,出现欠头、接缝,造成滤液水不能在其内部做光滑的圆周运动。被欠头激起的滤液产生大量水花涌入中心负压带随气体排出筒体。造成了气水分离器分选效果差的现象。 由于以上原因,大量滤液水随气体一同排向了厂房南墙的水沟。不仅污染了厂区环境,还增加了设备的日常维护量(新增一台水沟排污泵)及卫生清理的人力物力投入。 下图为原风路排放带水情况 为解决上述问题,在加大对加压过滤机维护的前提下,我

们对气水分离器破损部分进行了进一步的修补,但受于焊接因素限制(焊缝接头),效果不是太为明显。更换分离器的方案较为彻底,但由于磨损只是局部,对其进行更换造成资金的浪费,同时,受限于原安装空间较复杂,更换其工作量较大。 2.2 解决问题 考虑到现有一台从谢桥拆下的气水分离器及现场环境,对现有的气水分离系统进行了改造。在三台分离器并行气路中增设串联一台气水分离器,用以对外排气体进行再分离,以进一步解决以上提到的问题。如下图所示

说明书 一种上置式耐腐蚀气水分离器 技术领域 本发明涉及一种改进的上置式耐腐蚀气水分离器,具体地说是一种在流体流经的零部件表面或局部设置耐腐蚀材料的气水分离器。用于腐蚀性气体条件下水环真空泵的出口上置式气水分离,也可用于腐蚀性气体条件下水环真空泵的出口立式气水分离器。 背景技术 目前工业上广泛使用的水环真空泵气水分离器,当其在腐蚀条件下使用时,为避免腐蚀介质富集,一般是上置开式循环方式,有多种材质方案。其中常见的是采用304、316L不锈钢、玻璃钢或者增强工程塑料。以上方案均有其自身的优点,也有不同的缺陷和局限性,且性价比有待进一步提高。如不锈钢使用寿命长,但不耐氢氟酸和盐酸,且成本高;增强工程塑料板耐酸碱性能好,成本较低,但不可维修,容易老化,且强度及寿命较低。具体的优缺点及性价比见附表,此处不一一祥述。 发明内容 本发明的目的在于解决现有技术的不足,而提供的一种改进的上置式耐腐蚀气水分离器,具体地说是一种在过流零部件流体流经的壁面设置耐腐蚀材料的气水分离器,能在各种腐蚀条件下经济有效运行,且具有良好

维修性的上置式耐腐蚀气水分离器 本发明一种改进的上置式耐腐蚀气水分离器,它含有全部用碳钢制成的壳体法兰(1)、壳体(2)、可拆卸端盖(4、6)、进气管(3、13)、排气管(14)、半圆隔板(09、11、12)、出水管(15)、橡胶垫(6、16)等零部件,。其特征是在分离器两端设计了可拆卸端盖(4、6),所有内壁面上衬非金属材料衬层或者涂覆防腐层 其特征在于所说的可拆卸端盖(4、6)为方便进行内部防腐处理而采用的可拆卸结构。 其特征在于所说的非金属材料衬层为天然橡胶或人工合成橡胶,厚度为1-6mm。 其特征在于所说的防腐层为高分子树脂涂料、根据介质的腐蚀性质选择不同的有机纤维布作为增强材料夹层,上述涂料和夹层联合应用时形成厚度为1-6mm的防腐层。根据需要,高分子树脂涂料也可以单独形成厚度为0.1-4mm的防腐层 本实用新型的优点是: 1、具有成本低、寿命长、制造工艺相对简单,性价比高等特点。本发明综合现有几种上置式耐腐蚀气水分离器的优点,根据实际工况耐腐蚀程度要求的不同,按等寿命原则和实际工艺条件,在碳钢制成的基体上采取不同的耐腐蚀措施,使其耐酸、耐碱等耐腐蚀性能大大提高,其耐腐蚀衬层或者耐腐蚀涂层在真空度3KPa绝对压力和水、气冲刷条件下在规定的维修周期内能可靠的工作,维修周期按腐蚀介质、温度等工况参数的不同分别为2-5年。在同等工况条件和使用寿命下,成本至少比采用不锈钢制

◎压缩空气气水分离器 很容易造成消音器堵塞。因此消音器吸附式干燥机中的工作条件是十分恶劣,是吸附式干燥机中的一个易 损配件。 一、工况条件与技术指标 Working condition and technical data 进气温度(Inlet temperature): ≤80℃ 进气压力(Inlet pressure): 0.4~1.0MPa 为什么要用精密过滤器?

众所周知,在任何工况下,未经处理过的空气含有很多杂质,如:水、锈、颗粒尘埃及油。如果不除去这些杂质,它们将导致额外的生产损耗、产品质量问题及高维护成本。压缩空气是大规模工业化生产的主要安全能源。提高压缩空气品质就是降低生产成本。 精密过滤器概述 工作原理 精密过滤器(又称作保安过滤器),筒体外壳一般采用不锈钢材质制造,内部采用PP熔喷、线烧、折叠、钛滤芯、活性炭滤芯等管状滤芯作为过滤元件,根据不同的过滤介质及设计工艺选择不同的过滤元件,以达到出水水质的要求。机体也可选用快装式,以方便快捷的更换滤芯及清洗。该设备广泛应用于制药、化工、食品、饮料、水处理、酿造、石油、印染、环保等行业,是各类液体过滤、澄清、提纯处理的理想设备。 结构特点 精密过滤器具有纳污能力高、耐腐蚀性强、耐温好、流量大、操作方便、使用寿命长、没有纤维脱落等诸多特点。各种涂装设备顶棉过滤及框架式、袋式过滤器,适用于精细化工,油品,食品医药,水处理等场合。 精密过滤器应用 用于各种悬浮液的固液分离,适用范围广,适用于医药。食品。化工。环保。水处理等工业领域、各种涂装设备顶棉过滤及框架式、袋式过滤器,适用于精细化工,油品,食品医药,水处理等场合。[1] 精密过滤器特点 1、高效能去除水、油雾、固体颗粒,100%去除0.01μm及以上颗粒、油雾浓度控制在0.01ppm/wt; 2、结构合理,体积小、重量轻; 3、带有防护罩塑胶外壳和铝合金外壳可选择。 4、三级分段净化处理,使用寿命长 精密过滤器材料 1、外壳:铝合金; 2、防护罩:塑胶杯、聚碳酸脂、金属杯、铝合金; 3、滤芯材料:B、C系列环保特殊纤维、不织布;D系列、活性碳; 4、液位指示器、金属杯、PV。 精密过滤器种类

浅谈气液分离器的工作原理和分离种类 饱和气体在降温或者加压过程中,一部分可凝气体组分会形成小液滴随气体一起流动。气液分离器作用就是处理含有少量凝液的气体,实现分离器现凝液回收或者气相净化。其结构一般就是一个压力容器,内部有相关进气构件、液滴捕集构件。一般气体由上部出口,液相由下部收集。气液分离罐是利用丝网除沫,或折流挡板之类的内部构件,将气体中夹带的液体进一步凝结,排放,以去除液体的效果。基本原理是利用气液比重不同,在一个突然扩大的容器中,流速降低后,在主流体转向的过程中,气相中细微的液滴下沉而与气体分离,或利用旋风分离器,气相中细微的液滴被进口高速气流甩到器壁上,碰撞后失去动能而与转向气体分离。分离器的结构与原理相辅相成,分离器不止是分离气液也分离气固,如旋风分离器除尘器原理是利用离心力分离气体中的固体.根据分离器的类型不同,有旋涡分离,折留板分离,丝网除沫分离器器,旋涡分离主要是根据气体和液体的密度,做离心运动时,液体遇到器壁冷凝分离。基本都是利用沉降原理的,瞬间扩大管道半径,造成压降,温度等的变化,达到分离的目的. 使用气液分离器一般跟后系统有关,因为气体降温减压后会出现部分冷凝而分离器后系统设备处理需要纯气相或液相,所以主反应后装一个气液分离器分离器静止分离出气相和液相给后系统创造条件。。。工厂里常见的气液分离器是利用闪蒸的原理,闪蒸就是介质进入一个大的容器,瞬间减压气化并实现气液分离,出口气相中含饱和水,而游离的水和比重大的液滴会由于重力作用分离出来,另外分离器一般带

捕雾网,通过捕雾网可将气相中部分大的液滴脱除。气液分离器无非就是让互相混杂的气相液相各自聚合成股,液滴碰撞聚结,分离器气体除去液滴后上升,从而达到分离的目的。原理是利用气液比重不同,在一个突然扩大的容器中,流速降低后,在主流体转向的过程中,气相中细微的液滴下沉而与气体分离,或利用旋风分离器分离器,气分离器相中细微的液滴被进口高速气流甩到器壁上,碰撞后失去动能而与转向气体分离。算过一个气液分离器就是一个简单的压力容器,里面有相应的除沫器一清分离器除雾滴。气液分离器分离器其基本原理是利用惯性碰撞作用,将气相中夹带的液滴或固体颗分离器粒捕集下来,进而净化气相或获得液相及固相。其为物理过程,常见的形式有丝网除雾器、旋流板除雾器、折板除雾器等。单纯的气液分离并不涉及温度和压力的关系,而是对高速气流(相对概念)夹带的液体进行拦截、吸收等从而实习分离,旋流挡板等在导流的同时,为液体的附着提供凭借,就好像空气中的灰尘要有物体凭借才能停留下来一样。而不同分离器在设计时,还优化了分离性能,如改变温度、压力、流速等分离器,气液分离是利用在制定条件下,气液的密度不同而造成的分离。我觉得较好的方法是利用不同的成分其在不同的温度或压力下熔沸点的差异,使其发生相变,再通过不同相的物理性质的差异进行分离饱和气体在降温或者加压过程中,一部分可凝气体组分会形成小液滴随气体一起流动。

汽水分离器 1.压缩空气和凝结水是如何分离的? 冷干机中凝结水的生成和汽水分离过程,是从压缩空气进入冷干机就开始的。在预冷器和蒸发器中设置了折流挡板后,这种汽水分离过程就变得更加强烈。凝结水滴在挡板碰撞后由于运动方向、惯性重力等综合作用而集聚、而长大,最后在本身重力作用下实现汽水分离。可以这样说,冷干机中相当大一部分凝结水是在流动过程中“自发”进行汽水分离的。为了捕捉残留在空气中的一部分细小水滴,冷干机中还设置了更高效的气水分离器,以便使进入排气管的液态水降至最少,从而尽可能降低压缩空气的“露点”。 2.气水分离器效率对露点影响有多大? 尽管在压缩空气流径中设置一定数量的挡水板确实能将大部分凝结水滴和气体分离开来,但那些粒径更细小的水滴,特别是在最后一块折流挡板后生成的凝结水仍有可能进入排气通道。如果不加阻拦,这部分凝结水在预冷器里遇热蒸发成水蒸汽,使压缩空气的露点升高。例如 0.7MPa 的 1Nm3 压缩空气在冷干机中温度从 40℃(含水量为 7.26g)降至 2℃(含水量为 0.82g),冷凝结生成水量为 6.44g;如果其中70%(4.51g)凝结水在气体流动过程中“自发”分离并排出机外,则尚有 1.93g 凝结水要由“气水分离器”来完成捕捉分离;如果“气水分离器”的分离效率是 80%,则最终还有 0.39g 的液态水要随空气进入预冷器并在那里二次蒸发还原水蒸气,使压缩空气水蒸气含量由之前达到过的 0.82g 增加到 1.21g,此时压缩空气的“压力露点”上升到 8℃。由此可见,提高冷干机“气水分离器”的分离效率,对降低压缩空气的“压力露点”有十分重要的意义。