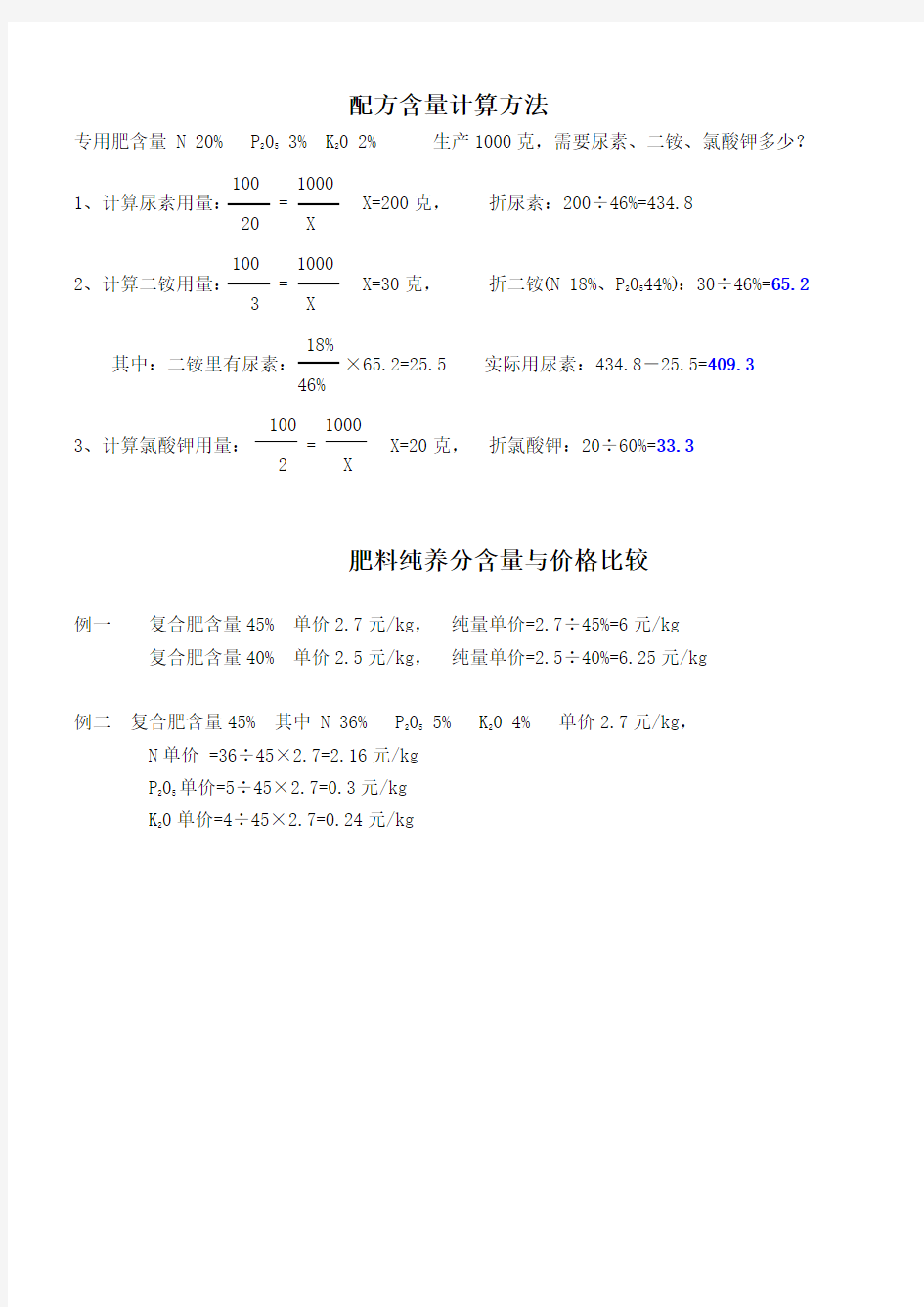

配方含量计算方法

专用肥含量 N 20% P205 3% K20 2% 生产1000克,需要尿素、二铵、氯酸钾多少? 100 1000

1、计算尿素用量: = X=200克,折尿素:200÷46%=434.8

20 X

100 1000

2、计算二铵用量: = X=30克,折二铵(N 18%、P20544%):30÷46%=65.2

3 X

18%

其中:二铵里有尿素:×65.2=25.5 实际用尿素:434.8-25.5=409.3

46%

100 1000

3、计算氯酸钾用量: = X=20克,折氯酸钾:20÷60%=33.3

2 X

肥料纯养分含量与价格比较

例一复合肥含量45% 单价2.7元/kg,纯量单价=2.7÷45%=6元/kg

复合肥含量40% 单价2.5元/kg,纯量单价=2.5÷40%=6.25元/kg

例二复合肥含量45% 其中 N 36% P205 5% K20 4% 单价2.7元/kg,

N单价 =36÷45×2.7=2.16元/kg

P205单价=5÷45×2.7=0.3元/kg

K20单价=4÷45×2.7=0.24元/kg

主要元素的原子量

钾(K)换算成氧化钾(K20)

39.1(K)×1.2=47(K20)

计算方法:钾 K 39.1 氧O 15.999

K20 =39.1×2=78.2+15.999=94.2

94.2÷78.2=1.2系数

钾(K)换算成氯化钾(KCl)

39.1(K)×1.9=74.29(KCl)

计算方法:钾 K 39.1 氯 Cl 35.45

KCl =39.1+35.45=74.55

74.55÷39.1=1.9系数

氯化钾(KCl)含量计算方法

钾占氯化钾原料百分比: K 39.1÷74.55×100%=52.44%

钾(K)换算成氧化钾(K20)乘1.2系数:52.44%×1.2=62%

磷(P)换算成五氧化二磷(P205)

30.97(P)×2.29=70.92(P205)

计算方法:磷 P 30.97氧O 16

P205 =30.97×2=61.94+16×5=141.94

141.94÷61.94=2.29

氯离子含量计算方法

专用肥中K20含量3.5%,氯离子含量占多少%,国家复混肥氯离子含量≤3%,计算方法:氯化钾原料:3.5%÷62%=5.65kg

氯占氯化钾原料百分比:钾原子量 K 39.1 氯原子量 Cl 35.45

35.45÷35.45+39.1×100%=47.55%

氯离子含量:5.65×47.55%=2.685%

材料制备与合成 陶瓷坯料(釉料)初步配方实验开放性实验 姓名: 学号: 专业:材料化学 院系:化学与化工系 指导教师: 起止日期:20**年**月**日至20**年**月**日

陶瓷坯料(釉料)初步配方实验 摘要:本实验以陶瓷厂用的抛光砖原料作为坯料,通过不同成型方法制作坯体,可塑成型法制造陶瓷的吸水率比注浆成型法制造坯体的少,而抗折强度比其强。釉料采用陶瓷厂广泛使用的普通原料,以Cr2O3作为变量,烧出样品所测定釉层光泽度以色差和釉层的平整光滑度有密切的关系,随着釉料中Cr2O3用量的增加,呈绿色越来越深。 关键词:成型方法;光泽度;色度;配方;釉料 前言 随着国民经济的快速发展,人民物质生活不断提高,社会对陶瓷产品的要求越来越高,因此陶瓷坯料的选用以及釉料的选取越来越引起重视。选择原料确定配方时既要考虑产品性能,还要考虑工艺性能及经济指标。陶瓷釉料作为陶瓷生产的基本原料,对其质量的要求也是很高的。 一、实验部分 1、实验原理 制定坯料配方,尚缺乏完善方法,主要原因是原料成分多变,而且工艺制作不稳,影响因素太多,以致对预期效果的预测没有把握。根据理论计算或凭经验摸索,经过多次试验,在既定的各种条件下,均能找到成功配方,但条件一变则配方的性能也随之而变。根据产品性能要求,选用原料,确定配方及成形方法是常用配料方法之一。而坯料的化学性质和烧成温度、对釉料的性能要求和釉料所用原料的化学成分工艺性能等是釉料配方的依据。釉层是附着在坯体上的,釉层的酸碱性质、膨胀系数和成熟温度必须与坯体的酸碱性质、膨胀系数和烧成温度相适应。 2.实验仪器和原料 2.1仪器:干燥箱;WT-2216C高温箱式电炉;光泽度计;色差检测仪器。 2.2原料:抛光砖坯料;黑泥;长石;滑石;磷酸钙;石灰石;石英;氧化锌;氧化铬。 3.实验步骤 3.1坯料的制备 坯料的示性组成为:长石20-30%,高岭40-50%,石英25-35%(自已确定配方)。按配方表原料百分比称取投料量150克左右,并确定料球水比1:2:0.6,称取料球水重量投入球磨滚筒中进行球磨;或用碾钵用人工碾磨。符合细度要求后出球磨、搅拌、除铁、脱水;过筛。

卫生陶瓷坯料配方设计、试样制备及其性能测试 1.实验目的 通过陶瓷工艺设计性综合实验,达到: (1)深刻常用陶瓷原料在陶瓷坯料中的作用; (2)掌握坯料配方设计和实验研究方法; (3)掌握实验技能,提高动手能力; (4)提高分析问题和解决问题的能力; (5)为毕业论文实验、进一步深造或从事专业技术工作奠定良好的基础。 2.实验安排 2.1查资料,进行坯体配方设计和计算,完成实验方案设计报告。 2.2实验过程(实验流程如图2-1) 2.2.1原料处理(粉碎机或研钵) (颗粒小于1mm或全部通过20目筛) 2.2.2配料、球磨、烘干、造粒 配料量 300g 2.2.3成型 按模具尺寸、每个7g原料成型试样33个以上,测试烧结温度范围用20个,按烧成温度烧成10个。 图2-1 实验流程

2.3完成实验总结报告(2周) 3.设计内容 3.1前言 3.1.1课题背景 纵观我国陶瓷发展史,自改革以来,卫生陶瓷工业快速发展起来,多年位居世界第一,成为世界卫生陶瓷生产大国。 目前,中国的卫生陶瓷生产可谓诸侯林立,企业大部分集中在河南,河北和广东地区,这三个地区年产量均超过1000万件,合计产量占全国总产量的70.3%,其价格相差也十分悬殊,一套坐便器从几十元到两三千不等,从产量上来说河南是最大的,而从产品的档次和出口来讲,则是广东独占鳌头。 在国内生产陶瓷飞速发展的同时,欧盟卫生陶瓷行业也出现新的变化与发展,中国大量出口卫生陶瓷的同时也大量进口外国高档卫生陶瓷产品,国外著名的卫生陶瓷品牌纷纷在中国建厂,抢占中国高档卫生陶瓷市场。 而如今,广大人民的辛福生活已离不开卫生陶瓷带来的无线便捷,生活的一部分不仅仅是柴米油盐,而更多的是居室安逸程度。行内人士都知道,陶瓷坯釉料配方是陶瓷生产企业生产和技术管理中非常重要的部分,所以卫生陶瓷广泛的应用注定了坯釉料必定是众多厂家研发的主要项目。 3.1.2目的和意义 本人在这里仅就其坯料为研究对象,通过查阅文献选择一种卫生陶瓷坯料配方,来完成实验,致力总结出较合适的坯料配方。 3.2配方设计和计算过程 3.2.1配方设计 (1)查阅文献得到一种卫生陶瓷的坯料化学成分(表3-1) 表3-1 某卫生陶瓷的坯料化学成分(质量%)[2] (2)实验原料的化学组成(表3-2) 表3-2 实验原料的化学组成(质量%)

陶瓷工艺中的釉料制备及应用 一、何克服陶瓷制品釉面无光的缺陷: 1、产生原因: ①釉料这熔剂少,熔点高,烧成温度不够。 ②施釉太薄,或施釉时釉料未经搅拌均匀。 ③已施釉的坯体接近于多孔性的吸水性强的坯体和器物时,很轻易使有釉的坯体釉面受到影响。 ④燃料中硫磺过多,烧成二氧化硫气体和灰份与釉料化合而生成硫化物,从而提高了釉熔点,促使釉面产生无光。 2、克服措施: ①适当增加釉的浓度或多上几次釉。 ②适当增加釉料中的熔剂,降低耐火度,或适当提高烧成温度。 ③已施釉的坯体要避免接近无釉或某此吸水性强的器物,无釉坯和釉坯不能在同一匣钵内烧成。 光泽釉,半无光釉,无光釉与碎纹釉:各种釉料对于光线吸收不同,而区别为光泽釉、半无光釉、无光釉及碎纹釉品种。上述釉料均呈色丰富,釉色种类很多,仅就瓷砖釉料的发展趋势将逐渐转向半无光、无光釉系列。无光釉用成色元素不多,但釉色很丰富,已经形成高岭质无光釉、碱性无光釉、二氧化硅质无光釉种类。其中,又以钡无光釉、锌无光釉、镁无光釉为其主要代表。此外还有结晶型无光釉、锂辉石析晶型无光釉、难溶性无光釉等类型。碎纹釉是釉面生成网状龟裂纹,适宜于瓷砖装饰,最早起源于我国的碎瓷产品。后来西方国家将其用于瓷砖装饰,收到格外美的效果。由于坯釉的膨胀系数不同而发生龟裂现象,碎纹釉的配制方法有五种:如采用两种具有不同收缩率的釉,将有高收缩率的釉料施于普通釉上,烧成后上层釉龟裂可以透见下层釉;增加釉的可溶性使釉的收缩增加,如增加长石与硼酸的量;增加釉的收缩率,减少坯的收缩率;使产品急冷工艺也可生成碎纹釉;有的釉在经年放置后也能形成碎纹釉。如法国采用在普通釉料中增加二氧化硅,矾土或碱类的方法,制成碎纹釉品种。有的采用多次烧成方法以形成不同的碎纹与颜色效果。 陶瓷的釉面光泽度与配方间关系:瓷器的光泽度与釉层表面的平整光滑程度和折

釉是指覆盖在陶瓷坯体上的玻璃态薄层,但它的组成较玻璃复杂,其性质和显微结构也和玻璃有较大的差异,如它的高温粘度远大于玻璃;其组成和制备工艺与坯料相接近而不同于玻璃。釉的作用在于:改善陶瓷制品的表面性能,使制品表面光滑,对液体和气体具有不透过性,不易沾污。其次可以提高制品的机械强度、电学性能、化学稳定性和热稳定性。釉还对坯起装饰作用,它可以覆盖坯体的不良颜色和粗糙表面。许多釉如颜色釉、无光釉、砂金釉、析晶釉等具有独特的装饰效果。 第一节釉的分类 釉的品种很多,分类方法也较多,常用的有:1按与其 结合的坯体的种类分可分为瓷釉、陶釉。2.按制备方法 分:生料釉——所有制釉的原料均不预先熔制,而是直 接加入球磨机混合,制成釉浆。熔快釉——先将部分易 熔、有毒的原料以及辅助原料熔化成熔快,再与粘土等 其它原料混合、研磨成釉浆。盐釉——当坯体煅烧到高 温时,向窑内投入挥发性盐(常用NaCl),使之气化后 直接与坯体作用形成薄的釉层。3.按釉的外观特征分可 以分为透明釉、乳浊釉、半无光釉、结晶釉、金属光泽 釉、裂纹釉等。4.按釉的成熟温度分可分为高温釉(> 釉250℃)、中温釉(釉釉00~釉250℃)、低温釉(< 釉釉00℃)。5.按釉的主要熔剂矿物分类可分为长石釉、 石灰釉铅釉、锂釉、镁釉、锌釉等。长石釉——以长市 为主要熔剂,釉式中K2O+Na2O的分子数等于或稍大于RO 的分子数,长石釉的高温粘度大、烧成范围宽、硬度较 大、热膨胀系数也较大。石灰釉——主要熔剂为CaO, 釉式中CaO的摩尔数≥,石灰釉的光泽很强、硬度大、 透明度高,但烧成范围较窄,气氛控制不好易产生“烟 熏”。如果用一部分长石代替石灰石,使CaO含量<8%则

手算配方 一、 单方块法 又称四角法、四边法。在饲料种类及考虑营养指标少的情况下,可采用此法。一般计算两种原料、一种营养水平之间的配比关系,如求浓缩饲料与能量饲料比例用此法最快。 例:玉米粗蛋白为8%,浓缩饲料粗蛋白33%,配粗蛋白含量为16.5%时两者的比例。 1.画一方形图,在图中央写上所要配的混合料的粗蛋白质含量16.5%,方形图左上角和左下角分别是玉米和浓缩料蛋白质含量。 玉米8 浓缩料33 2.画四角形的对角线并标箭头,顺箭头以大数减小数计算。 3.上面计算出的差数分别除以二差数之和,就得出两种饲料的百分比,其计算如下: 玉米8 33—16.5=16.5 浓缩料33 16.5—8=8.5 玉米应占的比例= 5 .85.165 .16+×100%=66% 浓缩料应占的比例= 5 .85.165 .8+×100%=34% 二、 多方形对角线法 多方形对角线法是在单方形法对角线法的基础上演变来的。单方形法虽然简便易学,但一次只能求出两种饲料的配合比例,用多方形对角线法虽然一次也只能求出一项营养指标,但可以在一次配方中求出若干种饲料原料的配比。因而用此法草拟配方时,则显得简便灵活。 在进行配方计算时,首先要查动物营养标准,在标准的基础上再加2%~3%或6%~8%的量,以备在平衡日粮时加入各种矿物质和添加剂。 (一)二次方形对角线法:可在一次配方中求出四种饲料原料的配合比例。 例:现有玉米、细糠、豆饼、棉饼四种原料,要求配成每千克含粗蛋白为14%,消化能为3.1兆卡的饲料配方(育肥猪)。 1.查饲料营养成分表

. 2.蛋白质需要量(14%)再加3%为14.4% 玉米7.8 32—14.4=17.6 细糠12.1 40.2—14.4=25.8 豆饼 14.4—12.1=2.3 棉籽饼32 14.4—7.8=6.6 17.6+25.8+2.3+6.6=52.3 3.饲料配方中四种原料组成如下: 玉米比例= 3.526.17×100%=33.65% 豆饼比例=3.523 .2×100%=4.4% 细糠比例= 3.528.25×100%=49.33% 棉籽饼比例=3 .525 .6×100%=12.62% 4.粮配方中营养成分含量见下表 由上表可以看出草拟配方中粗蛋白可以满足营养需要,但消化能偏低,可把四种原料在方形图中的位置变动以下: 玉米7.8 玉米比例= 3.524 .142.40-×100%=49.3% 细糠12.1 细糠比例=3 .524 .1432-×100%=33.7% 棉籽饼32 棉籽饼比例=3.521 .124.14-×100%=4.4% 豆饼40.2 豆饼比例=3 .528 .74.14-×100%=12%

配方含量计算方法 专用肥含量 N 20% P205 3% K20 2% 生产1000克,需要尿素、二铵、氯酸钾多少? 100 1000 1、计算尿素用量: = X=200克,折尿素:200÷46%=434.8 20 X 100 1000 2、计算二铵用量: = X=30克,折二铵(N 18%、P20544%):30÷46%=65.2 3 X 18% 其中:二铵里有尿素:×65.2=25.5 实际用尿素:434.8-25.5=409.3 46% 100 1000 3、计算氯酸钾用量: = X=20克,折氯酸钾:20÷60%=33.3 2 X 肥料纯养分含量与价格比较 例一复合肥含量45% 单价2.7元/kg,纯量单价=2.7÷45%=6元/kg 复合肥含量40% 单价2.5元/kg,纯量单价=2.5÷40%=6.25元/kg 例二复合肥含量45% 其中 N 36% P205 5% K20 4% 单价2.7元/kg, N单价 =36÷45×2.7=2.16元/kg P205单价=5÷45×2.7=0.3元/kg K20单价=4÷45×2.7=0.24元/kg

主要元素的原子量 钾(K)换算成氧化钾(K20) 39.1(K)×1.2=47(K20) 计算方法:钾 K 39.1 氧O 15.999 K20 =39.1×2=78.2+15.999=94.2 94.2÷78.2=1.2系数 钾(K)换算成氯化钾(KCl) 39.1(K)×1.9=74.29(KCl) 计算方法:钾 K 39.1 氯 Cl 35.45 KCl =39.1+35.45=74.55 74.55÷39.1=1.9系数 氯化钾(KCl)含量计算方法 钾占氯化钾原料百分比: K 39.1÷74.55×100%=52.44% 钾(K)换算成氧化钾(K20)乘1.2系数:52.44%×1.2=62% 磷(P)换算成五氧化二磷(P205) 30.97(P)×2.29=70.92(P205) 计算方法:磷 P 30.97氧O 16 P205 =30.97×2=61.94+16×5=141.94 141.94÷61.94=2.29 氯离子含量计算方法 专用肥中K20含量3.5%,氯离子含量占多少%,国家复混肥氯离子含量≤3%,计算方法:氯化钾原料:3.5%÷62%=5.65kg 氯占氯化钾原料百分比:钾原子量 K 39.1 氯原子量 Cl 35.45 35.45÷35.45+39.1×100%=47.55% 氯离子含量:5.65×47.55%=2.685%

开放实验 实验十一 陶瓷釉料配方实验 一、目的意义 1.掌握釉料配方实验方案的制定方法、配料操作规程和计算方法。 2.针对生产工艺上出现的问题提出釉料配方的修改措施。 3.釉料配方如何去适应坯料配方,坯釉不适应会出现什么缺陷?采取什么措施使之相适应呢? 二、基本原理 坯料的化学性质和烧成温度、对釉料的性能要求和釉料所用原料的化学成分工艺性能等是釉料配方的依据。釉层是附着在坯体上的,釉层的酸碱性质、膨胀系数和成熟温度必须与坯体的酸碱性质、膨胀系数和烧成温度相适应。 参考测温锥的标准成分进行釉料配方,按照陶瓷坯体的烧成温度(测温锥标定的温度)配制釉料,可以选择低于坯体烧成温度4~5号测温锥的成分作为釉料配方参考。例如SK10号测温锥所标示的温度为1300℃,也就是某种坯体在SK10号测温锥倒底时烧成,而要找到一种在SK10号或1300℃成熟的釉料,那么这种釉料的釉式应当是SK 4a 。(1160℃)。 借助于成功的经验进行配料,例如釉料成熟温度在1250~1350℃之间的釉料配方中的322/O Al SiO 当量比值控制在7~10范围内,O R RO SiO 22/+当量比值控制在4~6范围内。 三、仪器设备 普通天平(台式)或小磅秤; 铜烧杯、玻璃棒; 砂浴皿、水浴锅、电炉、钳子; 搪瓷汤盆、瓢匙; 固定成分的坯料制的小坩埚(经过素烧的,用以检验坯釉的适应性); 标准成分的坯料制的生坯试片(8×50×50毫米); 小球磨罐及磨球若干套: 高岭土、长石、石英、方解石、ZnO 等釉用原料各若干公斤。 四、实验步骤 1.按照下列釉式配制本实验所用的釉料: 2 32210~6|0.1~7.07.03.0SiO O Al CaO O K ? ?? 2.计算生料配合公式量。 3.制备釉料(可以一组做一号配方或二组共做一号配方),每号干料须有0.5~1公斤,按每号之生料配合公式配料,加人适量水及球(料:球=1:1.5)入小球磨罐内,磨至符合

铸造实验报告 一、铸造方法:湿型砂型铸造,手工造型。 二、造型材料的配方:由查《铸造技术数据手册》中的湿型砂配比表可得 1、背砂:新砂5%、旧砂94%、膨润土1%。 2、面砂:新砂40.4%、旧砂50%、膨润土4.5%、煤粉4%、重油1%、碳酸钠0.1%。 3、芯砂:新砂52%、旧砂40%、粘土6%、糖浆2%。 三、HT200化学成分的确定:由查表可得 牌号 铸件主要壁厚/mm 化学成分(%) C Si Mn P S HT200 15—30 3.1—3.5 平均3.3 1.8— 2.1 平均1.95 0.7—0.9 平均0.8 <0.15 ≤0.12 四、确定炉料配比 1、新生铁: 根据感应电炉熔炼铸铁的特性,为保证显微组织正常,炉料中生铁锭的用量不能超过20%。故选择新生铁的配比为20%,则新生铁的加入量: 150公斤?20%=30公斤 2、废钢 为了使炉料含碳量足够,废钢的配比为23%,则废钢的加入量为: 150公斤?23%=34.5公斤 3、回炉料 回炉料的加入量为:150公斤-30公斤-34.5公斤=85.5公斤 五、计算炉料中各元素的应有含量 1、炉料应含碳量 铁水所需的平均含碳量(铁水C )应等于毛坯所需的含碳量(1C ),即铁水C =1C ,碳熔炼烧损为1%,则 炉料C =铁水C /(1-0.01)=1C /0.99 因为毛坯所需的含碳量1C 已知为3.3%,所以 炉料C =铁水C /1-0.01=1C /0.99=3.3/0.99=3.33% 验算炉料实际含碳量: 新生铁带进的碳量:2C =4.0?20%=0.8% 回炉料带进的碳量:3C =4.15?57%=2.37% 废钢带进的碳量:4C =1.0?23%=0.23% 所以炉料实际含碳量C=2C +3C +4C =0.8%+2.37%+0.23%=3.4%

烘焙百分比与实际百分比的比较和公式 烘焙产品所用的材料种类繁多,每一种材料的性质功能都不尽相同,同时每种材料的用量也不一样,这就要求我们都要掌握烘焙计算。 烘焙百分比 烘焙百分比是烘焙工业的专业百分比,它是根据面粉的重量来推算其它材料所占的比例。它与一般我们所用的实际百分比有所不同。在实际百分比中,总百分比为100%,而在烘焙百分比中,则配方中的面粉永远是100%,它的总百分比超过100%。 1、烘焙百分比与实际百分比的比较 原料重量烘焙百分比实际百分比 面粉300g 100 56.72 食盐 6 2 1.2 酵母9 3 1.7 清水186 62 35.6 砂糖12 4 2.3 油脂9 3 1.7 总量522 174 ±100 2、烘焙计算公式 1)、实际百分比=烘焙%*100%/配方总% 2)、烘焙百分比=实际百分比*100%/面粉实际% 3)、烘焙百分比=材料重量*100%/面粉重量 4)、材料重量=面粉重量*材料烘焙%/100% 5)、实际百分比=材料重量*100%/配方材料总量 6)、面粉重量=面团重量*100%/总烘焙% 7)、产品总量=产品面包重*数量 8)、面团总量=产品总量/[(100%-发酵损耗)*(100-烘焙损耗)] 9)、面粉重量=某种原料重量*100%/某原料烘焙% 10)、发酵损耗%=(发酵前面团重量-发酵后面团重量)/发酵前面团重量11)、烘焙损耗=(发酵面团重-成品面团总重)/发酵后面团总重 以上是材料和生产的计算,在实际生产中我们还会遇到温度控制方面的问题,下面在将加冰等方法的计算作一介绍: 1)、最适水温=要求面团温度*3(如二次法则为4)-(室温+糖温+摩擦升温)2)、摩擦升温=搅拌后面团温度*3(如二次法则为4)-(室温+粉温+水温)3)、加冰量=总加水量*(自来水-实用水温)/(80+自来水温) 4)、最后加冰量=总水量-加冰量

配料计算学习资料 一.配料计算的基本过程 1?了解炉料的化学成分。 2?确定目标铁水成分。 3?初步确定生铁、废钢、回炉料、铁沫的加入量 4.根据配比计算C、Si、Mn、P、S、Cu、Cr当前配料含量 8?计算添加缺少的合金(增碳剂、硅铁、锰铁等等) 二.各种炉料的参考成分 如果有化验单,则必须以化验单为准。如果没有则按以下数值估算。 说明: 1.以上都是平时常见数据,配料需要及时了解各种材料化验单并替换上述数。 2.表格内空格都按没有计。 3?回炉料和铁沫成分就是该产品实际控制的化学成分(应该和作业基准书相同) 三.确定配料目标值 配料目标就是工艺要求的化学成分,但是要区分原铁水和孕育后。 四.确定生铁、废钢、回炉、铁沫加入量按工艺文件和配料单确定加入量。 五.计算定好的配料各种合金成分 举例:配料 Q10生铁 30%,废钢 30%,回炉 40% (C3.6、Si2.6,、Mn0.6)含碳量=0.3*4.3+0.3*0.2+0.4*3.6=2.88

含硅量=0.3*0.8+0.3*0.2+0.4*2.6=1.34 含锰量=0.3*0.3+0.3*0.4+0.4*0.6=0.45 说明: 上述公式中0.3和0.4分别表示30%和40%,今后以此类推如果配料还有铁沫一项,就增加一项铁沫的 我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计 六。计算需要添加合金的含量 举例:目标含量是C3.85 Si1.6 Mn0.6按第五项举例的结果计算合金量 增碳剂:(3.85-2.88)/0.8 =1.2% 硅铁:(1.6-1.34)/0.7 =0.37% 锰铁:(0.6-0.45) /0.6 =0.25% 说明: 公式中0.8、0.7、0.6分别表示增碳剂、硅铁、锰铁含量是80%、70%、60% 我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计 计算结果是百分数,具体加多少乘上铁水量就行了。比如出1000公斤铁水, 那么增碳剂加入量是1.2%*1000=1.2*1000/100=12公斤 计算的时候注意百分号中的100,需要除以100 简便计算方法:出1000公斤铁水,加入合金增加值

在组成釉药的三组氧化物,各因其属性的不同在釉中的性质和功用亦有所不同。故在配制釉方的同时,对于原料的名称,以及其在釉内的性质、功用,都得要有透彻的明了,以便于灵活运用。兹将原料在釉内的性质功用详述于后: ■长石(Feldsper) 长石是花冈岩成份之一,也是最普通和分布最广的矿物。其种类有四种如下: (1)正长石(钾长石) K2O. Al2O3.6SiO2 (2)曹长石(钠长石) Na2O. Al2O3.6SiO2 (3)灰长石(钙长石) CaO. Al2O3.2SiO2 (4)叶长石(灰幼辉石) Li2O. Al2O3.4SiO2 性质:呈碱性反应,不易酸蚀,熔点则因其种类不同而异。 用途:(1)高温具助熔性。 (2)使坏体易透明。 瓷料中长石含量过多,同样之温度,烧成易变形。如含量过少,瓷体中因缺乏玻璃质,瓷体无透明性,适当之加入,经均匀之处理,其所烧成之瓷体,可构成半透明性。在釉料中长石为高温釉中主要的助熔剂,因为长石含有不溶解于水的钾、钠,它可视为天然熔块。钾、钠长石太多的釉容易开裂,因含有钠和钾膨胀系数高的物质。我国古代的瓷器,如龙泉窑及哥窑,就是含长石特别多的釉,高温裂纹釉含长石约在百分之七十以上。 ■矽石(SiO2)、石英、硅酸(quartz) 来源:石英为火成岩矿物之一,生于伟晶花冈岩之矿脉内。 性质:熔点1710℃,在高温下易与他物化合为矽酸盐,酸碱不易腐蚀。 用途:在坏体中 (1)在瓷料中对瓷质之白地有助益。 (2)减低烧成瓷体之收缩率。 (3)增强瓷体成熟点之站立性。 在瓷料中加入过量石英时,则影响坏料之可塑性,成坏困难,生坏机械弱,其烧成之瓷器气孔率高,无釉处有渗透性。如用量过少时,其所烧成之瓷体收缩率较大,且烧成之较薄坏体易变形。 ■氧化钠Na2O,碳酸钠(Na2CO3),苏打 氧化钠为强烈的助熔剂,且从低温至高温釉里都可使用。苏打有助于色彩的光泽和浓厚,如:土耳其蓝、埃及蓝。但钠的热膨胀系数大,故含高氧化钠的釉在陶坏上易开裂。且釉面较软,易损坏、剥落,轻微溶解于酸,有风化和变质的倾向。苏打亦为水溶性物质,故应先制成熔块,或者须从钠长石中得到氧化钠。 ■氧化钾(K2O),碳酸钾(K2CO3),珍珠灰 氧化钾在釉内的作用与钠极相似,实际上这两种氧化物的符号,通常用"KNaO",它的意思就是钠和钾在任何比例之下混合。钠和钾具有同样的好处与缺点,它和苏打一样,可使颜色灿烂,

一、电线电缆材料用量 铜的重量习惯的不用换算的计算方法:截面积*8.89=kg/km 如120平方毫米计算:120*8.89=1066.8kg/km 1、导体用量:(Kg/Km)=d^2 * 0.7854 * G * N * K1 * K2 * C / d=铜线径G=铜比重N=条数K1=铜线绞入率K2=芯线绞入率C=绝缘芯线根数 2、绝缘用量:(Kg/Km)=(D^2 - d^2)* 0.7854 * G * C * K2 D=绝缘外径d=导体外径G=绝缘比重K2=芯线绞入率C=绝缘芯线根数 3、外被用量:(Kg/Km)= ( D1^2 - D^2 ) * 0.7854 * G D1=完成外径D=上过程外径G=绝缘比重 4、包带用量:(Kg/Km)= D^2 * 0.7854 * t * G * Z D=上过程外径t=包带厚度G=包带比重Z=重叠率(1/4Lap = 1.25) 5、缠绕用量:(Kg/Km)= d^2 * 0.7854 * G * N * Z d=铜线径N=条数G=比重Z=绞入率 6、编织用量:(Kg/Km)= d^2 * 0.7854 * T * N * G / cosθ θ = atan( 2 * 3.1416 * ( D + d * 2 )) * 目数/ 25.4 / T d=编织铜线径T=锭数N=每锭条数G=铜比重 比重:铜-8.89;银-10.50;铝-2.70;锌-7.05;镍-8.90;锡-7.30;钢-7.80;铅-11.40;铝箔麦拉-1.80;纸-1.35;麦拉-1.37 PVC-1.45;LDPE-0.92;HDPE-0.96;PEF(发泡)-0.65;FRPE-1.7;Teflon(FEP)2.2;Nylon-0.97;PP-0.97;PU-1.21 棉布带-0.55;PP绳-0.55;棉纱线-0.48 二、导体之外材料计算公式 1.护套厚度:挤前外径×0.035+1(符合电力电缆,单芯电缆护套的标称厚度应不小于1.4mm,多芯电缆的标称厚度应不小于1.8mm) 2.在线测量护套厚度:护套厚度=(挤护套后的周长—挤护套前的周长)/2π 或护套厚度=(挤护套后的周长—挤护套前的周长)×0.1592 3.绝缘厚度最薄点:标称值×90%-0.1 4.单芯护套最薄点:标称值×85%-0.1 5.多芯护套最薄点:标称值×80%-0.2 6.钢丝铠装:根数=

产品配方营养成分计算方 法 This model paper was revised by the Standardization Office on December 10, 2020

产品配方营养成分计算方法 一、(Carbohydrate) 碳水化合物的计算 1.砂糖 (Sugar):公克数×99% =碳水化合物克数 2.糖浆 (Corn syrup): (公克数×42%)×99%=碳水化合物克数 3.全脂奶粉 (Milk powder):公克数×54% =碳水化合物克数 4.玉米淀粉 (Corn starch):公克数×85% =碳水化合物克数 5.炼奶 (Condensed milk):公克数×55%=碳水化合物克数 6.脱脂奶粉 (Non-fat milk powder):公克数×52% =碳水化合物克数 7.糊精纤维 (Fibers dextrin):公克数×50%=碳水化合物克数 8.木糖醇 (Xylitol):公克数×100%=碳水化合物克数 9.明胶 (Gelatin)、果胶 (Pectin)、卡拉胶及奶油 (Cream)不计算碳水化合物 二、( Fat) 脂肪的计算 1.奶油 (Cream):公克数×55%=脂肪克数 2.炼乳 (Condensed milk):公克数×%=脂肪克数 3.白脱(白奶油或黄油)(Butter) :公克数×%=脂肪克数 4.全脂奶粉 (Milk powder):公克数×20%=脂肪克数 5.软磷脂 (Lecithin):公克数×99%=脂肪克数

6.砂糖 (Sugar)、糖浆 (Corn syrup)、玉米淀粉 (Corn starch)、明胶 (Gelatin)、果 胶 (Pectin)、卡拉胶及脱脂奶粉 (Non-fat milk powder)不计算脂肪 三、( Protein) 蛋白质的计算 1.炼奶 (Condensed milk):公克数×8%=蛋白质克数 2.奶油 (Cream):公克数×1%=蛋白质克数 3.玉米淀粉 (Corn starch):公克数×1%=蛋白质克数 4.全脂奶粉 (Milk powder):公克数×20%=蛋白质克数 5.脱脂奶粉 (Non-fat milk powder):公克数×20%=蛋白质克数 6.砂糖 (Sugar)、糖浆 (Corn syrup)、盐 (Salt)、明胶 (Gelatin)、果胶 (Pectin)、 卡拉胶不计算蛋白质克数 四、( Cholesterol) 胆固醇质的计算 1.奶油 (Cream):克数×103%=胆固醇质毫克数 (mg) 2.炼奶 (Condensed milk):克数×36%=胆固醇质毫克数 (mg) 3.白脱(白奶油或黄油)(Butter) :克数×152%=胆固醇质毫克数 (mg) 4.全脂奶粉 (Milk powder):克数×71%=胆固醇质毫克数 (mg) 五、(Dietary Fiber) 膳食纤维的计算 1.糊精纤维 (Fiber dextrin):克数×85%=膳食纤维克数

本技术提供了一种用于特高压瓷绝缘子的釉料的配方和制作方法,配方包括以下重量份的原料:石英20~33份,伊利石10~18份,半山泥10~15份,硅酸锆微粉10~15份,白刚玉微粉4~7份,纳米二氧化硅1~5份,硅灰石3~6份,碳酸钡1~2份,左云土7~12份,氧化锰5~7份,氧化铁1~2份,氧化铬1~2份,氧化锑3~5份,海泡石粉2~8份,膨润土2~8份。制作方法包括纳米二氧化硅复合改性海泡石粉的制备、固溶体的制备、湿法球磨、调节釉浆比重步骤。通过本技术的配方和方法所得釉料,使得绝缘子具有十分优异的耐污均压性能,机械性能和电气性能也有较大提高,适用于特高压直流输电系统。 权利要求书 1.一种用于特高压瓷绝缘子的釉料,其特征在于,包括以下重量份的原料:石英20~33份,伊利石10~18份,半山泥10~15份,硅酸锆微粉10~15份,白刚玉微粉4~7份,纳米二氧化硅1~5份,硅灰石3~6份,碳酸钡1~2份,左云土7~12份,氧化锰5~7份,氧化铁1~2份,氧化铬1~2份,氧化锑3~5份,海泡石粉2~8份,膨润土2~8份。 2.如权利要求1所述的用于特高压瓷绝缘子的釉料,其特征在于,包括以下重量份的原料:石英25~30份,伊利石13~16份,半山泥12~15份,硅酸锆微粉10~13份,白刚玉微粉5~6份,纳米二氧化硅2~4份,硅灰石3~5份,碳酸钡1~2份,左云土8~10份,氧化锰5~6份,氧化铁1~2份,氧化铬1~2份,氧化锑4~5份,海泡石粉4~7份,膨润土4~7份。 3.如权利要求1或2所述的用于特高压瓷绝缘子的釉料,其特征在于,还包括氮化硼3~5份,和/或氮化铝3~5份,和/或硫酸钡1~5份。 4.如权利要求3所述的用于特高压瓷绝缘子的釉料,其特征在于,还至少包括一下技术特征之一: 所述纳米二氧化硅的粒径为20~100nm;

(1)钧红釉配方 釉果 30.6%窑渣 20.4% 铅晶料 12.7%铜花 0.5% 白玻璃 11.75%绿玻璃 11.7% 锡晶料5.1%食盐 2.07% 二灰 7.7% 钧红釉是景德镇传统名釉之一,渊源于北宋钧窑,衰落于元代,到明代宣德年间,出现仿钧红产品,非常精美。工艺操作上要注意按配方称量,湿法球磨,细度为万孔筛余1.8%左右。上釉时,要求在素烧过的瓷胎上,浸或浇一次,待干后再用含水50%的釉浆喷三次,釉层上厚下薄,釉厚1.5~2.0mm。在油窑或镇窑中以还原气氛烧成,烧成温度为1300℃,内釉一般施纹片釉。 (2)郎窑红配方 烧料 1.6%寒水石 0.4% 白玻璃 1.2%陈湾67.6% 叫珠子 0.4%晶料 0.4% 高岭土 0.4%二灰 22.5% 铜花 0.4%绿玻璃 3.2% 玻璃 0.8% 说明:郎窑红是我国著名的传统铜红釉之一,简称“郎红”,也有人称“宝石红",塞格尔(8eger)称为“牛血红”相传它是十八世纪当时在景德镇的督窑官郎庭极督遣而成,故称郎红。呈色极为鲜艳光润,釉面有微裂纹。 工艺操作要点是:按配方称料,湿法球磨,细度为万孔筛余0.3%。上釉时,釉浆含水率为50%,以捺釉法施于坯胎,釉层厚度为1.5~2.0mm。烧成时,放置在镇窑位的2~4路,以还原焰烧成,烧成温度为1 300℃。 (3)釉里红配方 铜花0.42%陈湾74.97% 锡晶料 1.67%海浮石1.19% 石木0.81%一寒水石0.26% 釉灰渣 14.28%花浮石1.21% 陀星石 0.40% 说明:釉里红是我国传统釉中彩的鼻祖。它是通过铜化合物配合一定原料磨至极细而画在釉下呈色的。其装饰产品同其他传统铜红釉产品一样名贵, 在生产过程中,必须接配方称料,涅磨研细。上釉时,先在坯胎上施一道青白釉,再用釉里红色料装饰花纹,.然后再盖上一层青白釉。用还原焰饶成,烧成温度为1280℃。 (4) 三阳开泰配方 釉灰渣17.90% 乌金土 33.59% 瑶里釉果 33.34% 祁门 17.90% 说明:“三阳开泰源于<易经>,本是描写时令节候的征兆。古代瓷工为了表达对美好幸福生活的向往,借意创造了具名为“三阳开泰"的花釉装饰手法。即在纯黑的釉面上衬托出三块绚丽的红色,色彩丰富,红黑协调融洽,产生朝气蓬勃、

【赞赏资料】东式染发公式配方比例 东式染发东式是由于东东(余枪军)研发。染发后颜色通透,干净,饱满,纯正,打板均匀而且盖白发,持久度。目标色6\458\1 0\00 0\45 6\2=双氧8\2 0\00 0\45 6\77=双氧8\3 0\00 0\45 6\1=双氧 适合自己的肤色【主流色,红色系,棕色系,亚麻色,金色主流色】 【东式染发核心班课程内容】如何让我们颜色一步到位90%以上打板?多种配方在一个头发上操作一步到位?用不同 的配方比例染一样的颜色?不加基色盖白发?任何产品染 膏均可操作? 什么叫做颜色? 就是在不同的光线照射下看到的不同的视觉效果。【没有光就没有染色】如何在不改变外在灯光线下,改变头发的内部光感?【色素分为】-大-小-多-少 重点SP:两者色素在一起谁大谁多听谁的?谁就控制最后的走向! 大的压小的,多的盖少的,小的色素能让大的色素呈现空间【颜色分为】-有彩色(冷色和暖色)-无彩色(黑色和白色)冷色分为:蓝色,紫色,绿色暖色分为:红色,橙色,黄色黄色是在所有颜色中最少的,冷暖之间有个颜色:叫棕色灰

色和棕色(黑色白色调和=灰色) 【灰色棕色】=万能色【一度二调三平衡】 【度】是指颜色的明度光感适合做度的染膏有7度以上的颜色【特点染膏里含的氨多色素少】 选择度的时候要比目标色高亮度【提高光泽度】 【调】是指染色的纯度饱满度,也就是目标色最后的样子【0-4度的染膏氨少色素含量多重】有O度的必须选择工具色。【平衡】是指让度和调两者相容的更好,平衡到我们想要的程度。平衡到我想要的程度,既不往上走,也不往下掉【平衡5-6度的染膏氨和色素一样多对等】选择比目标色同度的染膏平衡。 例如: 目标色6\458\1 0\00 0\45 6\2=双氧8\2 0\00 0\45 6\77=双氧8\3 0\00 0\45 6\1=双氧 【国际代码】 1灰2绿3黄4橙5红6紫7棕8蓝比例2-3 5-8- 10目标色6\778\1 0\00 4\77 6\77或6\1或6\2 比例1:1:1:五分之一8\2 0\00 4\77 6\2 比例1:1:1:五分之一 目标色4\776\3 0\00 4\77 4\776\1 0\00 \4\77 4\776\2 0\00 4\77 4\77目标色5\757\3 0\00 4\5 5\77(当4\5色素不够的时候可以选择4\45)7\33 0\00 4\5 5\777\77 0\00 4\5 5\77 目标色6\28\2 0\00 0\22 6\18\1 0\00 0\22 6\778\3 0\00 0\22 6\2

2.2 釉料 第一节釉的作用与分类 1.釉的作用 釉是施于陶瓷坯体表面上的一层极薄的玻璃体。施釉的目的在于改善坯体表面性能,提高产品的力学性能。通常陶坯的表面粗糙,通过施釉使产品表面变得平滑、光亮、不吸湿、不透气。 一般认为釉系玻璃体,但两者是有区别的。釉层的微观组织结构和化学组成的均匀性都较玻璃差,其中经常夹杂一些熔化不透的残留石英和新生的莫来石、钙长石、尖晶石、辉石等晶体,以及数量不一的气泡。 2.釉的分类 (1)按坯体的类型分:瓷釉(硬瓷釉和软瓷釉)、陶釉、器釉。 (2)按烧成温度分;<1100℃的釉称为易熔釉,1100~1250℃的釉称为中温釉,>1250℃的釉称为高温釉。 (3)按釉面特征分:透明釉、乳浊釉、结晶釉、无光釉、无泽釉、碎纹釉、单色釉、花釉等。 (4)按电性能分:普通釉、半导体釉。

(5)按釉料的制备方法分: 1)生料釉 2)熔块釉 3)熔盐釉 4)土釉 (6)按主要熔剂或碱性组分的种类分: 1)以石灰釉为中心—长石釉、石灰釉、镁釉、锌釉、钡釉等; 2)以铅釉为中心——铅釉、无铅釉。 (7)按显微结构和釉性状分: 1)透明釉——无定形玻璃体 2)晶质釉——乳浊釉、析晶釉、沙金釉、无光釉。 3)熔析釉(液相分离釉)——乳浊釉、铁红釉、兔毫釉等。 第二节釉的性质 一、釉的熔融性能 釉的熔融性能包括釉料的熔融温度、釉熔体的黏度、润湿性和表面张力以及釉的特征。 1.釉的熔融温度 釉和玻璃一样无固定熔点,只在一定温度范围内逐渐熔化,因而熔化温度有下限和上限之分。熔融温度下限系指釉的软化变形点,习惯上称之为釉的始熔温度。熔融温度上限是指釉的成熟温度,即釉料充分熔化并在坯上铺展成具有要求性能的平滑优质釉面,通常称此温度为釉的熔化温度或烧成温度。目前多用高温显微镜照相法来测定,即用釉料制成3mm高的小圆柱体,当其受热至棱角变圆时的温度称为始熔温度,软化至与底盘平面形成半圆球形时的温度作为熔化温度。 釉的熔融温度与釉的化学组成、细度密切相关,也因釉浆的均匀程度和烧成时间的长短而有所改变。组成的影响主要决定于釉中的Al2O3 、SiO2 和碱组分的含量和配比以及碱性组分的种类和配比。 2.釉熔体的粘度、润湿性和表面张力 粘度决定釉的铺平程度和均匀性。取决于化学组成和烧成温度。 表面张力过大,高温时对坯体的润湿性不好,易造成缩釉;过小造成流釉。3.釉的熔融性能

配料计算 3.原、燃料资源 3.1油页岩尾渣(石灰质原料) 油页岩干馏后尾渣平均化学成分(%)见表。 尾渣L.O.I SiO2Al2O3 Fe2O3CaO MgO K2O Na2O SO3Cl 平均(%) 40.82 2.80 1.44 0.97 51.38 1.03 0.07 0.03 0.072 0.013 尾渣粒度小于100微米,密度1.0t/m3, 3.2硅质原料 本项目拟采用当地的砂岩作为硅质原料。砂岩资源丰富,预计砂 岩矿石储量在8000万吨以上。砂岩采用民采民运,汽车运输进厂, 运输距离12公里。 根据业主提供的资料,砂岩矿石的化学成分(%)见表。 砂岩矿石的化学成分 (%) L.O.I SiO2A1203Fe203CaO MgO K20 Na2O S03Cl- 2.16 80.9 9.315 5.065 0.85 1.63 0.35 0.14 0.33 0.008 当地砂岩的SiO2含量高,质量满足本项目生产优质水泥熟料的技 术要求。 3.3铝质校正原料 本项目用电厂的干排粉煤灰作为铝质校正原料,汽车运输进厂,运距10 km。

电厂粉煤灰的化学成分(%)见表。 粉煤灰的化学成分 (%) 上述粉煤灰Al 2O 3 含量质量基本满足本项目的技术要求。 3.4铁质校正原料 本项目采用当地的硫酸渣作为铁质校正原料,汽车运输进厂,运距20km ,有充足的供料保证。 根据提供的资料,硫酸渣的化学成分(%)见表。 硫酸渣的化学成分(%) L.O.I Si02 A1203 Fe 203 CaO MgO K 20 Na 2O S03 Cl - 1.7 13.26 2.8 71.16 4.37 2.25 0.5 0.13 3.54 0.28 上述硫酸渣的Fe 2O 3含量较高,质量基本满足本项目的技术要求。 3.5燃料用煤 本项目熟料煅烧用煤采用无烟煤,由汽车运输进厂,能满足供应。 煤的工业分析(%)及煤灰化学成分(%)分别见表。 无烟煤的工业分析 (%) Mar Mad Aad Vad Qnet ,ad(kJ /kg) St ,ad 10 2.45 22.64 8.82 30810 0.35 电厂 L.O.I Si02 A1203 Fe 203 CaO MgO K 20 Na 20 S03 Cl 4.58 48.39 26.3 9.56 4.56 1.16 0.71 0.27 0.35 0.007

一、何克服陶瓷制品釉面无光的缺陷: 1、产生原因: ① 釉料这熔剂少,熔点高,烧成温度不够。 ② 施釉太薄,或施釉时釉料未经搅拌均匀。 ③ 已施釉的坯体接近于多孔性的吸水性强的坯体和器物时,很容易使有釉的坯体釉面受到影响。 ④ 燃料中硫磺过多,烧成二氧化硫气体和灰份与釉料化合而生成硫化物,从而提高了釉熔点,促使釉面产生无光。 2、克服措施: ① 适当增加釉的浓度或多上几次釉。 ② 适当增加釉料中的熔剂,降低耐火度,或适当提高烧成温度。 ③ 已施釉的坯体要避免接近无釉或某此吸水性强的器物,无釉坯和釉坯不能在同一匣钵内烧成。 光泽釉,半无光釉,无光釉与碎纹釉:各种釉料对于光线吸收不同,而区别为光泽釉、半无光釉、无光釉及碎纹釉品种。上述釉料均呈色丰富,釉色种类很多,仅就瓷砖釉料的发展趋势将逐渐转向半无光、无光釉系列。无光釉用成色元素不多,但釉色很丰富,已经形成高岭质无光釉、碱性无光釉、二氧化硅质无光釉种类。其中,又以钡无光釉、锌无光釉、镁无光釉为其主要代表。此外还有结晶型无光釉、锂辉石析晶型无光釉、难溶性无光釉等类型。碎纹釉是釉面生成网状龟裂纹,适宜于瓷砖装饰,最早起源于我国的碎瓷产品。后来西方国家将其用于瓷砖装饰,收到格外美的效果。由于坯釉的膨胀系数不同而发生龟裂现象,碎纹釉的配制方法有五种:如采用两种具有不同收缩率的釉,将有高收缩率的釉料施于普通釉上,烧成后上层釉龟裂可以透见下层釉;增加釉的可溶性使釉的收缩增加,如增加长石与硼酸的量;增加釉的收缩率,减少坯的收缩率;使产品急冷工艺也可生成碎纹釉;有的釉在经年放置后也能形成碎纹釉。如法国采用在普通釉料中增加二氧化硅,矾土或碱类的方法,制成碎纹釉品种。有的采用多次烧成方法以形成不同的碎纹与颜色效果。 陶瓷的釉面光泽度与配方间关系:瓷器的光泽度与釉层表面的平整光滑程度和折射率有关,它取决于光线在釉面产生镜面反射的程度,是成瓷产品的重要表观质量指标之一,如果釉层表面光滑,反射效应强烈,则光泽度就好。影响釉面光泽度的因素不外乎釉的配方组成和生产工艺,因为釉的配方组成会影响釉的始熔温度、高温粘度和表面张力,而这些因素又直接影响釉面的平滑程度,进而影响光泽度。影响釉面光泽度的表观缺陷有针孔、波浪纹、桔釉、釉缕等。为了提高瓷器的釉面质量,在拟定釉料配方时应考虑使釉面具有较高的折射率、较高的始熔温度,因为这更有利于烧成时分解气体的排除,减少釉在高温时的铺展和釉层中气体的逸出不利,易引起波纹和桔釉。适当的釉面粘度利于改善釉的高温流动性,降低釉层的显气孔;适当的表面张力会使釉层在坯体表面得到均匀的铺展,使釉面平整光滑,从