配料计算

3.原、燃料资源

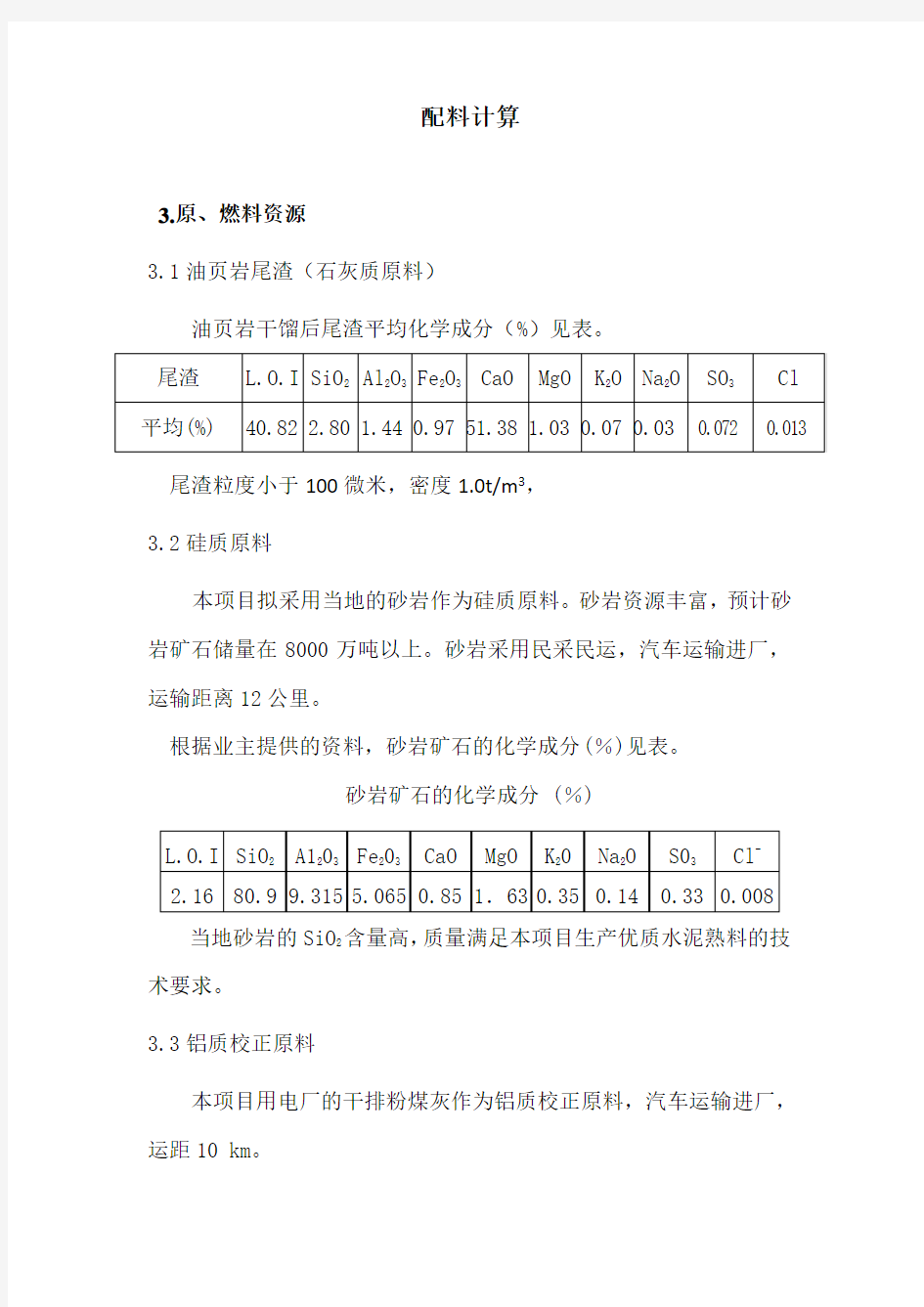

3.1油页岩尾渣(石灰质原料)

油页岩干馏后尾渣平均化学成分(%)见表。

尾渣L.O.I SiO2Al2O3 Fe2O3CaO MgO K2O Na2O SO3Cl 平均(%) 40.82 2.80 1.44 0.97 51.38 1.03 0.07 0.03 0.072 0.013 尾渣粒度小于100微米,密度1.0t/m3,

3.2硅质原料

本项目拟采用当地的砂岩作为硅质原料。砂岩资源丰富,预计砂

岩矿石储量在8000万吨以上。砂岩采用民采民运,汽车运输进厂,

运输距离12公里。

根据业主提供的资料,砂岩矿石的化学成分(%)见表。

砂岩矿石的化学成分 (%)

L.O.I SiO2A1203Fe203CaO MgO K20 Na2O S03Cl-

2.16 80.9 9.315 5.065 0.85 1.63 0.35 0.14 0.33 0.008

当地砂岩的SiO2含量高,质量满足本项目生产优质水泥熟料的技

术要求。

3.3铝质校正原料

本项目用电厂的干排粉煤灰作为铝质校正原料,汽车运输进厂,运距10 km。

电厂粉煤灰的化学成分(%)见表。

粉煤灰的化学成分 (%)

上述粉煤灰Al 2O 3 含量质量基本满足本项目的技术要求。 3.4铁质校正原料

本项目采用当地的硫酸渣作为铁质校正原料,汽车运输进厂,运距20km ,有充足的供料保证。

根据提供的资料,硫酸渣的化学成分(%)见表。

硫酸渣的化学成分(%)

L.O.I Si02 A1203 Fe 203 CaO

MgO

K 20

Na 2O

S03

Cl -

1.7 13.26

2.8 71.16 4.37 2.25 0.5 0.13

3.54 0.28 上述硫酸渣的Fe 2O 3含量较高,质量基本满足本项目的技术要求。 3.5燃料用煤

本项目熟料煅烧用煤采用无烟煤,由汽车运输进厂,能满足供应。 煤的工业分析(%)及煤灰化学成分(%)分别见表。

无烟煤的工业分析 (%)

Mar Mad Aad Vad Qnet ,ad(kJ /kg) St ,ad

10

2.45

22.64

8.82

30810

0.35

电厂 L.O.I Si02 A1203 Fe 203 CaO MgO K 20 Na 20 S03

Cl

4.58 48.39 26.3 9.56 4.56 1.16 0.71 0.27 0.35 0.007

煤灰化学成分 (%)

Si02A1203Fe203CaO MgO K20 Na20 S03Cl-48.39 26.3 9.56 4.56 1.16 0.71 0.27 3.94 0.007

煤的挥发份和含硫量较低,灰份适中,低位发热量较低,煤质基

本满足本项目的煅烧技术要求。

3.6调凝剂

水泥生产所需调凝剂拟采用的脱硫石膏,汽车运输进厂。根据业

主提供的资料,进厂的脱硫石膏平均化学成分(%)见表。

脱硫石膏化学成分报告 (%)

L.O.I Si02A1203Fe203CaO MgO S03筛余物

19.2 2.7 0.7 0.5 31.6 1.0 43.79 1.0

SO3含量较高,碱含量较低,质量优良且品位稳定,满足本项目

水泥生产需要。

3.7炉渣

炉渣化学成分报告 (%)

L.O.I Si02A1203Fe203CaO MgO K20 Na2O S03Cl-3.91 48.58 26.30 9.56 6.7 1.64 0.71 0.27 0.12 0.007

熟料热耗的选择:

熟料热耗选择3050kj/kg熟料。

1).原燃料化学成分表(%)

2).煤的工业分析:

Mar Mad Aad Vad Qnet ,ad(kJ /kg) St ,ad

10

2.45

22.64

8.82

30810

0.35

原煤水分:10%

3其他:

1).地形地貌

本项目所选厂址处于港区内,地势平坦。

2).气象条件

年平均气温: 21.1℃ 年平均相对湿度: 78% 年平均雾日: 21.4天 年平均降水量:

1464mm

潮汐:属于不规则半日潮,一天两涨两落,潮流平均流速0.08米/秒;

年主导风向:东南偏东。5~11月为台风季节,主要集中在7~9

名称 L.O.I SiO 2 Al 2O 3

Fe 2O 3 CaO MgO K 2O Na 2O SO 3

Cl

水分(%) 煤灰

48.39 26.3

9.56

4.56

1.16

0.71 0.27 3.94 0.007 尾渣 40.82 2.80 1.44

0.97 51.38 1.03

0.07

0.03 0.072

0.013

1 砂岩

2.16

80.9 9.315 5.065 0.85 1.63 0.35 0.14 0.33 0.008 4 硫酸渣 1.7

13.26

2.8

71.16 4.37 2.25 0.5 0.13 3.54

0.28

13 粉煤灰 4.58 48.39 26.3 9.56 4.56 1.16 0.71 0.27 0.35 0.007 8

月。

年平均风速:2~5m/s

最大风速:19.3m/s

年平均雷暴日数:41.8天

地震烈度:Ⅶ度

2.2设计内容:

3.1设计范围 :从油页岩尾渣储存至水泥出厂整条生产线。

3.2工作内容

3.2.1工艺初步设计

3.2.2工艺设备表(标明各设备用水、用气量等)

3.2.3工艺流程图

3.2.4工艺计算书(包括物料量、气体量等计算,各种辅机规格的计算)。

2.3配料计算

配料计算的依据是物料平衡。化学反应的物料平衡是:反应物的量应等于生成物的量。计算时必须采用统一标准。生料配料计算方法繁多,有代数法、图解法、尝试误差法(包括递减试凑法)、矿物组成法、最小二乘法等。

尝试误差法计算方法很多,但原理都相同。其中一种方法是:先按假定的原料配合比计算熟料组成,若计算不符合要求,则要求重新调整原料配比,再进行计算,重复至符合为止,另一种方法是从熟料化学成分中依次递减假定配合比的原料成分,试凑至符合要求为止(又称递减试凑法)]4[。本设计配料计算采用的是尝试误差法第一种计算方法,并结合计算机计算原料配合比。

该设计要求熟料的三个率值分别为:KH=0.9±0.02,SM=2.75±0.1,IM=1.59±0.1。

取KH=0.9,SM=2.70,IM=1.59,单位熟料热耗为3050kj/kg 。

(1)计算煤灰掺入量:

100kg 熟料中的煤灰掺入量:

ad

net Q s Aad q G ,100..a =

=

%41.2230810100100

64.223050=??? 式中 Ga -熟料中煤灰掺入量(%);

q -单位熟料热耗(kj /kg 熟料) Q net,ad -煤的热值(kj /kg )

A ad -煤的空气干燥基灰分含量(%)

S -煤灰沉落率(%),可选100%;

(2)根据熟料率值估算熟料化学成分 已知:KH=0.9,SM=2.70,IM=1.59,则:

%247.335

.165.2)1)(18.2(e 32=++++=

∑

IM SM IM KH O F

∑=++-==+===%8826.66)(%7075.22)(%1632.5.23232323223232SiO O Al O Fe Ca O Fe O Al SM SiO O Fe IM O Al

(3)累加试凑法计算生料成分 计算过程如下表:

计算步骤

SiO2 Al2O3 Fe2O3 CaO 设计熟料成分

22.7075 5.1632 3.247 66.8826 煤灰2.24 1.0839 0.5891 0.2141 0.102 尾渣129.974 3.639 1.8716 1.2607 66.7806 砂岩22.2307 17.9846 2.0708 1.126 0.189 硫酸渣0.9081 0.1204 0.0254 0.6412 0.0397 粉煤灰2.3053 1.1155 0.6063 0.2204 0.1051 合计 23.9434 5.1632 3.4624 67.2164 砂岩-1.6 1.2944 0.14904 0.08104 0.0136 尾渣-0.7 0.0196 0.01008 0.00697 0.35966 合计 22.6294 5.0041 3.3744 66.84314 硫酸渣-0.2 0.02652 0.0056 0.1423 0.00874 合计 22.6029 4.9985

3.2321

66.8344 则生料各成分配比如下:

掺入量 烧失量 配合比 煤灰 2.241 0 尾渣 129.274 52.77 84.54% 砂岩 20.6307 0.446 13.49% 硫酸渣 0.7081 0.012 0.46% 粉煤灰

2.3053

0.106

1.51%

(4)熟料的化学成分如下表: 名称 配合比 SiO 2 Al 2O 3 Fe 2O 3 CaO MgO 灼生料 97.76 21.519 4.4094 3.018 66.7324 1.7104 煤灰 2.241 1.0839 0.5891 0.2141 0.102 0.026 熟料 100

22.6029

4.9985

3.2321

66.8344

1.7364

9078

.08.235.0-65.1-2

3

232==SiO O Fe O Al CaO KH

7462

.232322

=+=O Fe O Al SIO SM IM=

547.13

23

2=O Fe O Al

所得结果符合要求,可按此配比生产,考虑到生产波动,可按KH=0.91,SM=2.70,IM=1.55。可得干原料的配合比为:尾渣84.54%,砂岩13.49%,硫酸渣0.46%,粉煤灰1.51%。

(5)计算湿原料的配合比:

原料中的水分:尾渣:1% 砂岩:4% 硫酸渣:13% 粉煤灰:8% 则湿原料配合比为:

湿尾渣=84.54/(100-1)×100%=85.39% 湿砂岩=13.49/(100-4)×100%=14.05%

湿硫酸渣=0.46/(100-13)×100%=0.53% 湿粉煤灰=1.51/(100-8)×100%=1.64% 85.39%+14.05%+0.53%+1.64%=101.61% 将质量配比换算为百分比: 湿尾渣=85.39/101.61=84.04% 湿砂岩=14.05/101.61=13.83% 湿硫酸渣=0.53/101.61=0.52% 湿粉煤灰=1.64/101.61=1.61%

(6)计算熟料矿物组成:

C 3S=3.8SiO2(3KH-2)=3.8×22.603%×(3×0.9078-2)=62.13%

C2S=8.6SiO2(1-KH)=8.6X22.603%×(1-0.9078)=17.92%

C3A=2.65(Al2O3-0.64Fe2O3)=2.65×(4.9985%-0.64×3.2321%)=7.76%

C4AF=3.04×Fe2O3=3.04×3.2321%=9.83%

C3S+C2S=62.13%+17.92%=89.05%

C3A+C4AF=7.76%+9.83%=17.59%

液相量:1338℃L=6.1Fe2O3=6.1×3.2312%=19.72%

1450℃

L=3Al2O3+2.25Fe2O3+MgO+R2O=3×4.9985%+2.25×3.2321%+1.7364%+0=24.00%

配方含量计算方法 专用肥含量 N 20% P205 3% K20 2% 生产1000克,需要尿素、二铵、氯酸钾多少? 100 1000 1、计算尿素用量: = X=200克,折尿素:200÷46%=434.8 20 X 100 1000 2、计算二铵用量: = X=30克,折二铵(N 18%、P20544%):30÷46%=65.2 3 X 18% 其中:二铵里有尿素:×65.2=25.5 实际用尿素:434.8-25.5=409.3 46% 100 1000 3、计算氯酸钾用量: = X=20克,折氯酸钾:20÷60%=33.3 2 X 肥料纯养分含量与价格比较 例一复合肥含量45% 单价2.7元/kg,纯量单价=2.7÷45%=6元/kg 复合肥含量40% 单价2.5元/kg,纯量单价=2.5÷40%=6.25元/kg 例二复合肥含量45% 其中 N 36% P205 5% K20 4% 单价2.7元/kg, N单价 =36÷45×2.7=2.16元/kg P205单价=5÷45×2.7=0.3元/kg K20单价=4÷45×2.7=0.24元/kg

主要元素的原子量 钾(K)换算成氧化钾(K20) 39.1(K)×1.2=47(K20) 计算方法:钾 K 39.1 氧O 15.999 K20 =39.1×2=78.2+15.999=94.2 94.2÷78.2=1.2系数 钾(K)换算成氯化钾(KCl) 39.1(K)×1.9=74.29(KCl) 计算方法:钾 K 39.1 氯 Cl 35.45 KCl =39.1+35.45=74.55 74.55÷39.1=1.9系数 氯化钾(KCl)含量计算方法 钾占氯化钾原料百分比: K 39.1÷74.55×100%=52.44% 钾(K)换算成氧化钾(K20)乘1.2系数:52.44%×1.2=62% 磷(P)换算成五氧化二磷(P205) 30.97(P)×2.29=70.92(P205) 计算方法:磷 P 30.97氧O 16 P205 =30.97×2=61.94+16×5=141.94 141.94÷61.94=2.29 氯离子含量计算方法 专用肥中K20含量3.5%,氯离子含量占多少%,国家复混肥氯离子含量≤3%,计算方法:氯化钾原料:3.5%÷62%=5.65kg 氯占氯化钾原料百分比:钾原子量 K 39.1 氯原子量 Cl 35.45 35.45÷35.45+39.1×100%=47.55% 氯离子含量:5.65×47.55%=2.685%

配料计算学习资料 一.配料计算的基本过程 1?了解炉料的化学成分。 2?确定目标铁水成分。 3?初步确定生铁、废钢、回炉料、铁沫的加入量 4.根据配比计算C、Si、Mn、P、S、Cu、Cr当前配料含量 8?计算添加缺少的合金(增碳剂、硅铁、锰铁等等) 二.各种炉料的参考成分 如果有化验单,则必须以化验单为准。如果没有则按以下数值估算。 说明: 1.以上都是平时常见数据,配料需要及时了解各种材料化验单并替换上述数。 2.表格内空格都按没有计。 3?回炉料和铁沫成分就是该产品实际控制的化学成分(应该和作业基准书相同) 三.确定配料目标值 配料目标就是工艺要求的化学成分,但是要区分原铁水和孕育后。 四.确定生铁、废钢、回炉、铁沫加入量按工艺文件和配料单确定加入量。 五.计算定好的配料各种合金成分 举例:配料 Q10生铁 30%,废钢 30%,回炉 40% (C3.6、Si2.6,、Mn0.6)含碳量=0.3*4.3+0.3*0.2+0.4*3.6=2.88

含硅量=0.3*0.8+0.3*0.2+0.4*2.6=1.34 含锰量=0.3*0.3+0.3*0.4+0.4*0.6=0.45 说明: 上述公式中0.3和0.4分别表示30%和40%,今后以此类推如果配料还有铁沫一项,就增加一项铁沫的 我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计 六。计算需要添加合金的含量 举例:目标含量是C3.85 Si1.6 Mn0.6按第五项举例的结果计算合金量 增碳剂:(3.85-2.88)/0.8 =1.2% 硅铁:(1.6-1.34)/0.7 =0.37% 锰铁:(0.6-0.45) /0.6 =0.25% 说明: 公式中0.8、0.7、0.6分别表示增碳剂、硅铁、锰铁含量是80%、70%、60% 我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计 计算结果是百分数,具体加多少乘上铁水量就行了。比如出1000公斤铁水, 那么增碳剂加入量是1.2%*1000=1.2*1000/100=12公斤 计算的时候注意百分号中的100,需要除以100 简便计算方法:出1000公斤铁水,加入合金增加值

铸造实验报告 一、铸造方法:湿型砂型铸造,手工造型。 二、造型材料的配方:由查《铸造技术数据手册》中的湿型砂配比表可得 1、背砂:新砂5%、旧砂94%、膨润土1%。 2、面砂:新砂40.4%、旧砂50%、膨润土4.5%、煤粉4%、重油1%、碳酸钠0.1%。 3、芯砂:新砂52%、旧砂40%、粘土6%、糖浆2%。 三、HT200化学成分的确定:由查表可得 牌号 铸件主要壁厚/mm 化学成分(%) C Si Mn P S HT200 15—30 3.1—3.5 平均3.3 1.8— 2.1 平均1.95 0.7—0.9 平均0.8 <0.15 ≤0.12 四、确定炉料配比 1、新生铁: 根据感应电炉熔炼铸铁的特性,为保证显微组织正常,炉料中生铁锭的用量不能超过20%。故选择新生铁的配比为20%,则新生铁的加入量: 150公斤?20%=30公斤 2、废钢 为了使炉料含碳量足够,废钢的配比为23%,则废钢的加入量为: 150公斤?23%=34.5公斤 3、回炉料 回炉料的加入量为:150公斤-30公斤-34.5公斤=85.5公斤 五、计算炉料中各元素的应有含量 1、炉料应含碳量 铁水所需的平均含碳量(铁水C )应等于毛坯所需的含碳量(1C ),即铁水C =1C ,碳熔炼烧损为1%,则 炉料C =铁水C /(1-0.01)=1C /0.99 因为毛坯所需的含碳量1C 已知为3.3%,所以 炉料C =铁水C /1-0.01=1C /0.99=3.3/0.99=3.33% 验算炉料实际含碳量: 新生铁带进的碳量:2C =4.0?20%=0.8% 回炉料带进的碳量:3C =4.15?57%=2.37% 废钢带进的碳量:4C =1.0?23%=0.23% 所以炉料实际含碳量C=2C +3C +4C =0.8%+2.37%+0.23%=3.4%

自动配料灌装生产线计量系统方案 一、企业现有生产过程情况概述 目前企业的生产过程基本为:粉料采用人工称料用行车或叉车人工运料、手工填料的方式,液料采用称重计量,人工泵送料,反应釜一般采用手动变频启动方式、水计量采用就地显示流量计,需要人工看数手动控制开关,从以上看出企业目前基本没有自动计量及传输控制设备。 1、现存问题 (1)、人工上料,劳动强度大,速度慢; (2)、液体原料采用桶装称重计量或流量计显示,桶内残留和流量计显示误差,造成计量精度差。 (3)、整个产品生产过程采用人工手动控制,劳动强度大,差错率高,废品率高,致使产品质量控制困难大、生产效率低。 (4)、为了适应产品规模化、高质量生产的需要,系统的布局、控制模式、管理软件系统均需要有重新设计、实施。 2、用户需求分析 (1)、产品规模生产要求系统具有更大的产能、更高的稳定性; (2)、降低人工上料劳动强度、提高计量精度; (3)、固体及液体物料均应自动上料、自动计量; (4)、每次生产的不同配方(原料配比)均可在电脑上进行操作; (5)、生产过程实现自动化控制。 二、本方案自动上料配料系统组成 生产线配料主要完成水和4中液料的配料混合。计量罐单独设置,液体原料分开计量加料,现场3排搅拌釜分别为1排3个搅拌罐、2 排3个搅拌罐、3排5个搅拌罐。 1、原料罐四个,分别盛放四种不同的液体原料;水料罐1个,用于暂存水,预留用水 量。现场分别在3排搅拌罐的上部设置5T原料计量罐1台,15T水计量罐1台; 2、每个原料罐底部都安装有送料管道(管道口径DN65),分别由自动阀门和手动阀门 控制开关,每种液料的自动阀门安装在靠近管道出口位置,由送料泵负责将料通过

摘要 可编程控制器是一种数字运算操作的电子系统,专为在工业环境下应用而设计。它采用可编程序的存贮器,用来在其内部存贮执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字的、模拟的输入和输出,控制各种类型的机械或生产过程。 PLC具有通信联网的功能,它使PLC与PLC 之间、PLC与上位计算机以及其他智能设备之间能够交换信息,形成一个统一的整体,实现分散集中控制。 原始配料过程中工人工作繁重,出错率高,称重的重量无监测,生产数据无纪录等不能保证企业的生产工艺?文中以PC机编程,可编程逻辑控制器(PLC),现场总线技术等现代工控技术为基础,开发了以PC机为上位机, 以PLC作为下位机的自动配料系统?在整个生产过程中,一旦生产计划制定完成,计算机将按照计划对每种原料进行称重,不再需要人工来干预?在这个过程中工人只是进行取料,由计算机通过电子称发来的数据校核重量,减轻了工人的工作负担,提高了工作效率? 关键词:通信,配料,PLC Abstract

Programmable controller is a digital computing operation of electronic systems, specially designed for application in industrial environment. It USES a programmable memory, used in its internal storage implementation logic operation, sequence control, timing, counting and arithmetic operation instruction, and through digital and analog input and output, control various types of machinery or production process. PLC has the function of communication network, it makes the PLC and between PLC and between PLC and upper computer, and other intelligent device can exchange information, form a unified whole, realize the centralized control. Raw ingredients in the process of workers to work hard, error rate is high, the weight of the weighing no monitoring, production data, no records cannot guarantee companies such as production process. In this paper to the PC programming, programmable logic controller (PLC), field bus technology and other modern industrial control technology as the foundation, developed with PC to PC, PLC as lower machine of automatic batching system. In the whole process, once finish production plan, the computer will be carried out in accordance with the plan of each raw material weighing, no longer require human intervention. In this process is to take material, data from all parts of the computer through the electronic said check weight, reduce the workload of workers, improve work efficiency. Key words: communication, ingredients, PLC 第一章、绪论

第28卷 第3期河北理工学院学报Vol128 No13 2006年8月Journa l of Hebe i I n stitute of Technology Aug.2006 文章编号:100722829(2006)0320021204 高炉炼铁配料计算应用系统的设计与应用 王宝祥1,陈伟2,韩宏亮2,孙雅平3 (11唐山中厚板材有限公司,河北唐山063000;21河北理工大学, 河北唐山063009;31唐山科技职业技术学院,河北唐山063000) 关键词:高炉;配料计算;软件系统;设计与应用 摘 要:高炉物料是高炉冶炼的基础,高炉配料是影响高炉生产的至关重要因素。以高炉物料 平衡计算为理论基础,以建立高炉配料计算应用软件为切入点,建立了应用可行的高炉炼铁配 料计算应用系统,从而保证了高炉配料和变料计算的准确性,实现了高炉配料计算的自动化。 中图分类号:TF32516 文献标识码:A 0 引言 高炉配料计算是为满足炼铁生产工艺和炼钢对铁水质量的要求,保证炼铁产品的物理性能和化学成分的稳定,同时获得较高的生产率和较低的成本,把具有不同物理性能和化学成分的原料按一定过程和质量要求进行精确组合配料的过程,也既是根据已知的原料条件和冶炼条件,确定矿石和熔剂的消耗量,为冶炼规定成份的生铁,获得最合适的炉渣成分的过程[1,2]。配料计算模型恰当,配料方案合理,不仅关系到产品的产量和质量,而且直接影响到最终的配矿成本和经济效益[3,4]。高炉配料或变料计算不准很容易导致产品质量波动,生产成本上升,生产效益下降,甚至出现生产事故都屡见不鲜。 一段时间内,国内中小型高炉广泛兴起,但计算机控制能力普遍较差,且技术操作人员素质偏低,高炉配料过程计算一般采用传统的手工计算或根据经验估算,因手工配料计算过程繁琐,耗时耗力,可算数据结果单一,且计算准确性很差,因此准确的高炉配料计算是一件很让操作人员头痛的事情。据笔者所知,国内尚无高炉配料计算系统专利技术,绝大多数中小型高炉尚未实现高炉配料计算自动化,因此建立应用可行的高炉配料计算系统使用前景广阔,具有突出的研究价值和应用价值。 在对国内高炉具体生产操作做了大量调研的基础上,组织了既包括冶金科技上作者和冶金生产工作者在内的专家队伍,形成了该高炉炼铁配料计算应用系统,以望对高炉操作起到切实可行的指导作用。 1 系统设计 高炉炼铁配料计算应用系统以高炉物料平衡理论为理论基础,以生产高炉生铁的原料成分、燃料成分、原始条件及预定铁水成分等150多组参数为计算基础,结合生产实际,计算生产铁水所需最佳原燃料配比用量、出铁铁水成分、炉渣成分等生产所需数据。该应用系统包括三个子系统:(1)原料成分输入子系统;(2)配料计算子系统;(3)系统管理子系统。每个子系统均有若干模块组成,如图1所示。 系统设计过程中始终以现场高炉操作为出发点,并结合工程心理学,在保证系统计算精确性的同时,又注重界面的友好性,使系统既实用又方便。基于此,系统采用了W indows环境下使用统一的Access数据库系统和V isual Basic语言进行编程和设计。 收稿日期:2006201218 基金项目:河北理工大学科学研究基金项目

实验三玻璃配方计算和配合料制备 1 目的意义 1.1 意义 配方计算是根据原料化学成分和所制备的玻璃成分等计算各种原料的需要料。配合料制备就是按照配方配制并加工原料,使之符合材料高温烧制要求。 配方计算和配合料制备是玻璃乃至各种无机非金属材料新品种研制和生产必不可少的工艺过程。配方计算也是对后续玻璃熔制工艺参数的预测,配合料制备则直接影响玻璃的熔制效果和成品性能。 1.2 目的 (1)进一步掌握配方计算的方法; (2)初步掌握配合料的制备方法和步骤; (3)了解影响配合料均一性的因素。 2 实验原理 2.1 玻璃成分的设计 首先,要确定玻璃的物理化学性质及工艺性能,并依此选择能形成玻璃的氧化物系统,确定决定玻璃主要性质的氧化物,然后确定各氧化物的含量。玻璃系统一般为三组分或四组分,其主要氧化物的总量往往要达到90%(质量)。此外,为了改善玻璃某些性能还要适当加人一些既不使玻璃的主要性质变坏而同时使玻璃具有其他必要性质的氧化物。因此,大部分工业玻璃都是五六个组分以上。 相图和玻璃形成区域图可作为确定玻璃成分的依据或参考。在应用相图时,如果查阅三元相图,为使玻璃有较小的析晶倾向,或使玻璃的熔制温度降低,成分上就应当趋向于取多组分,应选取的成分应尽量接近相图的共熔点或相界线。在应用玻璃形成区域图时,应当选择离开析晶区与玻璃形成区分界线较远的组成点,使成分具有较低的析晶倾向。 为使设计的玻璃成分能在工艺实践中实施,即能进行熔制、成型等工序,必须要加入一定量的促进熔制,调整料性的氧化物。这些氧化物用量不多,但工艺上却不可少。同时还要考虑选用适当的澄清剂。在制造有色玻璃时,还须考虑基础玻璃对着色的影响。 以上各点是相互联系的,设计时要综合考虑。当然,要确定一种优良配方不是一件简单的工作,实际上,为成功地设计一种具有实用意义,符合预定物化性质和工艺性能的玻璃成分,必须经过多次熔制实践和性能测定,对成分进行多次校正。 表2-1给出两种易熔的Na2O-CaO-SiO2系统玻璃配方,可根据自己的要求进行修改。 表3-1易熔玻璃的成分示例 配方编号SiO CaO MgO A12O3Na2O 备注 2 l 71.5 5.5 1 3 19 氧化物质量百

产品配方营养成分计算方 法 This model paper was revised by the Standardization Office on December 10, 2020

产品配方营养成分计算方法 一、(Carbohydrate) 碳水化合物的计算 1.砂糖 (Sugar):公克数×99% =碳水化合物克数 2.糖浆 (Corn syrup): (公克数×42%)×99%=碳水化合物克数 3.全脂奶粉 (Milk powder):公克数×54% =碳水化合物克数 4.玉米淀粉 (Corn starch):公克数×85% =碳水化合物克数 5.炼奶 (Condensed milk):公克数×55%=碳水化合物克数 6.脱脂奶粉 (Non-fat milk powder):公克数×52% =碳水化合物克数 7.糊精纤维 (Fibers dextrin):公克数×50%=碳水化合物克数 8.木糖醇 (Xylitol):公克数×100%=碳水化合物克数 9.明胶 (Gelatin)、果胶 (Pectin)、卡拉胶及奶油 (Cream)不计算碳水化合物 二、( Fat) 脂肪的计算 1.奶油 (Cream):公克数×55%=脂肪克数 2.炼乳 (Condensed milk):公克数×%=脂肪克数 3.白脱(白奶油或黄油)(Butter) :公克数×%=脂肪克数 4.全脂奶粉 (Milk powder):公克数×20%=脂肪克数 5.软磷脂 (Lecithin):公克数×99%=脂肪克数

6.砂糖 (Sugar)、糖浆 (Corn syrup)、玉米淀粉 (Corn starch)、明胶 (Gelatin)、果 胶 (Pectin)、卡拉胶及脱脂奶粉 (Non-fat milk powder)不计算脂肪 三、( Protein) 蛋白质的计算 1.炼奶 (Condensed milk):公克数×8%=蛋白质克数 2.奶油 (Cream):公克数×1%=蛋白质克数 3.玉米淀粉 (Corn starch):公克数×1%=蛋白质克数 4.全脂奶粉 (Milk powder):公克数×20%=蛋白质克数 5.脱脂奶粉 (Non-fat milk powder):公克数×20%=蛋白质克数 6.砂糖 (Sugar)、糖浆 (Corn syrup)、盐 (Salt)、明胶 (Gelatin)、果胶 (Pectin)、 卡拉胶不计算蛋白质克数 四、( Cholesterol) 胆固醇质的计算 1.奶油 (Cream):克数×103%=胆固醇质毫克数 (mg) 2.炼奶 (Condensed milk):克数×36%=胆固醇质毫克数 (mg) 3.白脱(白奶油或黄油)(Butter) :克数×152%=胆固醇质毫克数 (mg) 4.全脂奶粉 (Milk powder):克数×71%=胆固醇质毫克数 (mg) 五、(Dietary Fiber) 膳食纤维的计算 1.糊精纤维 (Fiber dextrin):克数×85%=膳食纤维克数

烧结配料计算的方法 烧结过程是一个非常复杂的氧化还原过程,氧的得失很难确定,原料成分的波动和水分的大小均会对最终结果产生影响,而要精确进行烧结配料的理论计算,在烧结生产中显得尤为麻烦,并且要占用大量的时间,所以,现场配料计算一般多采用简易计算方法,即:反推算法。 所谓反推算法是先假定一个配料比,并根据各种原料的水分、烧损、化学成分等原始数据,计算出烧结矿的化学成分,当计算结果符合生产要求,即可按此料比进行组织生产,如果不否,再重新进行调整计算,直至满足生产要求为止。如果在实际生产中,所计算的配比和实际有误差,可分析其产生误差的原因,并再次进行调整计算。生产中如何确定配料比,也是大家所关心的一个问题,实际上配料比的确定常常是根据炼铁生产对烧结矿的质量指标的要求和原料供应状况以及原料成分等,并结合生产成本进行合理的搭配,反复计算,得出最终使用的配料比。 一、在进行反推算法计算时,首先要了解有关配料方面需要掌握的一些术语。 1、烧损:物料的烧损是指(干料)在烧结状态的高温下(1200—1400摄氏度)灼烧后失去重量对于物料试样重量的百分比。 2、烧残:物料的残存量即物料经过烧结,排出水分和烧损后的残存物量。 3、水分:烧结原料的水分含量是指原料中物理水含量的百分数,即一定的原料(100g—200g)加热至150摄氏度,恒温1h,已蒸发的水分重量占试样重量的百分比。 4、化学成分:原料的化学成分是指某元素或化合物含量占该种干原料试样重量的百分比。 二、具体计算公式 1、烧残量=干料配比×(1—烧损) 2、进入配合料中的TFe=该种原料含TFe 量×该种原料配比 3、进入配合料中的SiO2=该种原料含SiO2量×该种原料配比 4、进入配合料中的CaO=该种原料含CaO量×该种原料配比 5、进入配合料中的MgO=该种原料含MgO量×该种原料配比 6、进入配合料中的Mn=该种原料含Mn量×该种原料配比 7、烧结矿的化学成分 烧结矿TFe=各种原料带入的TFe之和÷总的烧残量烧结矿SiO2=各种原料带入的SiO2之和÷总的烧残量烧结矿CaO=各种原料带入的CaO之和÷总的烧残量烧结矿MgO =各种原料带入的MgO之和÷总的烧残量烧结矿Mn=各种原料带入的Mn之和÷总的烧残量如果还有其他指标要求,其计算公式同上。 三、配料计算 配料计算是以干料来进行计算的,目前有两种方法,一种是使用干配比配料,一种是使用湿配比配料,但其目的都是一样的,现在各个单位大部分都是用湿配比进行配料,由于无法上传计算表,这里只好省略了,有机会再给大家上传哦如果还有其他成分需要计算,可参照上述计算公式进行计算,直至符合本公司对烧结生产的要求为止,以上配料计算的大致步骤,仅供参考。 烧结配料计算的主要公式 1. 干料配比=湿料配比*(100-水分)% 2. 残存量=干料配比*(100-烧损)% 3. 焦粉残存=焦粉干料配比*(100-烧损)%=焦粉干配比*灰分% 4. 烧结残存率=(总残存/总干料)*100%

手算配方 一、 单方块法 又称四角法、四边法。在饲料种类及考虑营养指标少的情况下,可采用此法。一般计算两种原料、一种营养水平之间的配比关系,如求浓缩饲料与能量饲料比例用此法最快。 例:玉米粗蛋白为8%,浓缩饲料粗蛋白33%,配粗蛋白含量为16.5%时两者的比例。 1.画一方形图,在图中央写上所要配的混合料的粗蛋白质含量16.5%,方形图左上角和左下角分别是玉米和浓缩料蛋白质含量。 玉米8 浓缩料33 2.画四角形的对角线并标箭头,顺箭头以大数减小数计算。 3.上面计算出的差数分别除以二差数之和,就得出两种饲料的百分比,其计算如下: 玉米8 33—16.5=16.5 浓缩料33 16.5—8=8.5 玉米应占的比例= 5 .85.165 .16+×100%=66% 浓缩料应占的比例= 5 .85.165 .8+×100%=34% 二、 多方形对角线法 多方形对角线法是在单方形法对角线法的基础上演变来的。单方形法虽然简便易学,但一次只能求出两种饲料的配合比例,用多方形对角线法虽然一次也只能求出一项营养指标,但可以在一次配方中求出若干种饲料原料的配比。因而用此法草拟配方时,则显得简便灵活。 在进行配方计算时,首先要查动物营养标准,在标准的基础上再加2%~3%或6%~8%的量,以备在平衡日粮时加入各种矿物质和添加剂。 (一)二次方形对角线法:可在一次配方中求出四种饲料原料的配合比例。 例:现有玉米、细糠、豆饼、棉饼四种原料,要求配成每千克含粗蛋白为14%,消化能为3.1兆卡的饲料配方(育肥猪)。 1.查饲料营养成分表

. 2.蛋白质需要量(14%)再加3%为14.4% 玉米7.8 32—14.4=17.6 细糠12.1 40.2—14.4=25.8 豆饼 14.4—12.1=2.3 棉籽饼32 14.4—7.8=6.6 17.6+25.8+2.3+6.6=52.3 3.饲料配方中四种原料组成如下: 玉米比例= 3.526.17×100%=33.65% 豆饼比例=3.523 .2×100%=4.4% 细糠比例= 3.528.25×100%=49.33% 棉籽饼比例=3 .525 .6×100%=12.62% 4.粮配方中营养成分含量见下表 由上表可以看出草拟配方中粗蛋白可以满足营养需要,但消化能偏低,可把四种原料在方形图中的位置变动以下: 玉米7.8 玉米比例= 3.524 .142.40-×100%=49.3% 细糠12.1 细糠比例=3 .524 .1432-×100%=33.7% 棉籽饼32 棉籽饼比例=3.521 .124.14-×100%=4.4% 豆饼40.2 豆饼比例=3 .528 .74.14-×100%=12%

食品营养标签能量计算 国际统一单位,即焦耳(J),或卡(cal)。 lkcal指1000g纯水的温度由15℃上升到16℃所需要的能量;1焦耳(J) 是指用1牛顿(N)力把lkg物体移动lm所需要的能量。“千焦耳”(kJ);“兆焦耳”(mega MJ)。 1kcal=4.184kJ 三大产热营养素卡价 碳水化合物:17.15kJ (4.0614kcal) 脂肪:39.54 kJ (9.3171 kcal) 蛋白质:16.7kJ (4.0613 kcal) 食品营养标签NRV%值计算: 对照GB28050-2011查出每种营养素对应的NRV值: 如能量8400KJ 蛋白质60g ; 脂肪≤60g ; 碳水化合物300g ; 钠离子2000mg 以统一阿萨姆奶茶为例: 其营养标签成分表为4+1 核心营养素加能量: 项目每100ml NRV% 能量222KJ 3%=(222÷8400)×100% 蛋白质0.6g 1%=(0.6÷60) ×100% 脂肪 1.5g 3%=(1.5÷60) ×100% 碳水化合物9.2g 3%=(9.2÷300) ×100% 钠40mg 2%=(40÷2000) ×100% 总能量=(0.6×4+9.2×4+1.5×9)×4.18≈220 KJ 注: 营养成分标示时需注意“0”界限值和修约间隔,营养成分含量低于“0”界限值时应标示为0;“0”界限值,参照GB28050-2011表1

钠离子含量计算: 营养成分表中钠盐的含量以检测结果为准,因为钠离子的来源很广,各种原料及水质中都可能含有钠离子,但一般以配料中人为添加的钠盐为主。 钠离子含量计算公式为: (23×n÷钠盐分子量) ×钠盐的添加量 n------钠盐分子式中钠的原子数量 注: 柠檬酸钠分子量为(C6H5O7Na3·2H2O)294;原子数n=3 碳酸氢钠分子量为(NaHCO3)84;原子数n=1 三聚磷酸钠为(Na5P3O10)368;原子数n=5 氯化钠(NaCl)58;原子数n=1 六偏磷酸钠(NaPO3)6 612;原子数n=6 碳酸钠(NaCO3)106;原子数n=1 D-异抗坏血酸钠(C6H7O6Na·H2O)216;原子数n=1 焦磷酸钠(Na4P2O7)266;原子数n=4 磷酸氢二钠(Na2HPO4·12H2O)358;原子数n=2 磷酸二氢钠(NaH2PO4·H2O)156原子数n=1 如产品中所加钠盐为小苏打(碳酸氢钠)添加量为0.5%(一吨添加0.5kg,则100ml产品中: 小苏打的含量为0.05g(即50 mg),钠离子含量则为: (23÷84 ) ×50=13.7≈14mg 若所加钠盐为柠檬酸钠,含量为0.05 g(即50 mg),钠离子含量则为: (23×3÷294 ) ×50=11.7≈12mg 若所加钠盐为三聚磷酸钠的含量为0.05 g(即50 mg),钠离子含量则为: (23×5÷368 ) ×50=15.6≈16mg 若所加盐为氯化钠的含量为0.05g(即50mg),钠离子含量则为: (23÷58)×50=19.8≈20mg 若所加盐为六偏磷酸钠的含量为0.05g(即50mg),钠离子含量则为: (23×6÷612)×50=11.3≈11mg 若所加盐为碳酸钠(纯碱)的含量为0.05g(即50mg),钠离子含量则为: (23×2÷106)×50=21.7≈22mg 若所加盐为D-异抗坏血酸钠的含量为0.05g(即50mg),钠离子含量则为: (23÷216)×50=5.3≈5mg 若所加盐为焦磷酸钠的含量为0.05g(即50mg),钠离子含量则为: (23×4÷266)×50=17.3≈17mg 若所加盐为磷酸二氢钠的含量为0.05g(即50mg),钠离子含量则为: (23÷156)×50=7.4≈7mg 若所加盐为磷酸氢二钠的含量为0.05g(即50mg),钠离子含量则为: (23×2÷358)×50=6.4≈6mg 鞠躬尽瘁,死而后已。——诸葛亮

配料计算 3.原、燃料资源 3.1油页岩尾渣(石灰质原料) 油页岩干馏后尾渣平均化学成分(%)见表。 尾渣L.O.I SiO2Al2O3 Fe2O3CaO MgO K2O Na2O SO3Cl 平均(%) 40.82 2.80 1.44 0.97 51.38 1.03 0.07 0.03 0.072 0.013 尾渣粒度小于100微米,密度1.0t/m3, 3.2硅质原料 本项目拟采用当地的砂岩作为硅质原料。砂岩资源丰富,预计砂 岩矿石储量在8000万吨以上。砂岩采用民采民运,汽车运输进厂, 运输距离12公里。 根据业主提供的资料,砂岩矿石的化学成分(%)见表。 砂岩矿石的化学成分 (%) L.O.I SiO2A1203Fe203CaO MgO K20 Na2O S03Cl- 2.16 80.9 9.315 5.065 0.85 1.63 0.35 0.14 0.33 0.008 当地砂岩的SiO2含量高,质量满足本项目生产优质水泥熟料的技 术要求。 3.3铝质校正原料 本项目用电厂的干排粉煤灰作为铝质校正原料,汽车运输进厂,运距10 km。

电厂粉煤灰的化学成分(%)见表。 粉煤灰的化学成分 (%) 上述粉煤灰Al 2O 3 含量质量基本满足本项目的技术要求。 3.4铁质校正原料 本项目采用当地的硫酸渣作为铁质校正原料,汽车运输进厂,运距20km ,有充足的供料保证。 根据提供的资料,硫酸渣的化学成分(%)见表。 硫酸渣的化学成分(%) L.O.I Si02 A1203 Fe 203 CaO MgO K 20 Na 2O S03 Cl - 1.7 13.26 2.8 71.16 4.37 2.25 0.5 0.13 3.54 0.28 上述硫酸渣的Fe 2O 3含量较高,质量基本满足本项目的技术要求。 3.5燃料用煤 本项目熟料煅烧用煤采用无烟煤,由汽车运输进厂,能满足供应。 煤的工业分析(%)及煤灰化学成分(%)分别见表。 无烟煤的工业分析 (%) Mar Mad Aad Vad Qnet ,ad(kJ /kg) St ,ad 10 2.45 22.64 8.82 30810 0.35 电厂 L.O.I Si02 A1203 Fe 203 CaO MgO K 20 Na 20 S03 Cl 4.58 48.39 26.3 9.56 4.56 1.16 0.71 0.27 0.35 0.007

南昌航空大学课程设计 题目:基于PLC的自动配料系统专业:自动化 班级:110441班 学号: 姓名: 指导老师:

摘要 自动配料系统是集输送、计量、配料、定量等功能于一体的动态计量系统,在建材、化工、冶金、矿山、电力、食品、饲料加工等行业中得到广泛应用。随着科学技术的发展,工业化程度的提高,常需要对自动配料系统中输送的流量进行调节、控制达到准确的配比。 本论文主要针对自动配料系统恒流量控制达到配比的控制要求,设计一套基于PLC的自动配料系统,并使用触摸屏开发运行管理界面。自动配料系统由可编程控制器(PLC)、变频器、皮带驱动电动机、称重传感器等构成。系统包含三台皮带驱动电动机,它们根据需要依次顺序启动。采用变频器实现对三相电动机的变频调速。称重传感器对物料进行称重并实时计量,PLC计算出实时流量及累计流量,比较设定值与实际流量的偏差经PID调节改变输出信号以控制变频器对皮带驱动电动机的速度调节,从而实现恒流量控制,并对系统进行监控。 关键词:自动配料,变频调速,PID调节,PLC

目录 摘要................................................................................................................................................. I Abstract ............................................................................................................. 错误!未定义书签。第一章绪论 (1) 1.1 课题背景及意义 (1) 1.2 自动配料系统 (1) 1.2.1 电子皮带秤 (1) 1.2.2 可编程控制器(PLC) (2) 1.2.3 变频器 (3) 1.3 本课题主要研究内容 (3) 第二章自动配料系统理论分析及方案确定 (5) 2.1 自动配料系统理论分析 (5) 2.1.1 电子皮带秤称重原理 (5) 2.1.2 流量控制原理 (6) 2.2 自动配料系统控制方案的确定 (8) 2.2.1 自动配料系统控制方案的确定 (8) 2.2.2 自动配料系统的组成及控制原理 (8) 第三章自动配料系统的硬件设计 (11) 3.1 系统主要配置的选型 (11) 3.1.1 皮带驱动电动机的选型 (11) 3.1.2 PLC及其扩展模块的选型 (11) 3.1.3 变频器的选型 (13) 3.1.4 称重传感器的选型 (15) 3.1.5 其他设备选型 (16) 3.2 系统主电路分析及设计 (17) 3.3 系统控制电路分析及设计 (19) 3.3.1 可编程控制器(PLC)的I/O端子分配 (19) 3.3.2 系统控制电路设计 (20) 第四章自动配料系统的软件设计 (23)

饲料配方的计算

手算配方 一、单方块法 又称四角法、四边法。在饲料种类及考虑营养指标少的情况下,可采用此法。一般计算两种原料、一种营养水平之间的配比关系,如求浓缩饲料与能量饲料比例用此法最快。 例:玉米粗蛋白为8%,浓缩饲料粗蛋白33%,配粗蛋白含量为16.5%时两者的比例。 1.画一方形图,在图中央写上所要配的混合料的粗蛋白质含量16.5%,方形图左上角和左下角分别是玉米和浓缩料蛋白质含量。 玉米8 浓缩料33 2.画四角形的对角线并标箭头,顺箭头以大数减小数计算。 3.上面计算出的差数分别除以二差数之和,就得出两种饲料的百分比,其计算如下:

玉 米8 33—16.5=16.5 浓 缩料33 16.5—8=8.5 玉米应占的比例=5 .85.165 .16+×100%=66% 浓缩料应占的比例=5 .85.165.8+×100%=34% 二、 多方形对角线法 多方形对角线法是在单方形法对角线法的基础上演变来的。单方形法虽然简便易学,但一次只能求出两种饲料的配合比例,用多方形对角线法虽然一次也只能求出一项营养指标,但可以在一次配方中求出若干种饲料原料的配比。因而用此法草拟配方时,则显得简便灵活。 在进行配方计算时,首先要查动物营养标准,在标准

的基础上再加2%~3%或6%~8%的量,以备在平衡日粮时加入各种矿物质和添加剂。 (一)二次方形对角线法:可在一次配方中求出四种饲料原料的配合比例。 例:现有玉米、细糠、豆饼、棉饼四种原料,要求配成每千克含粗蛋白为14%,消化能为3.1兆卡的饲料配方(育肥猪)。 1.查饲料营养成分表 饲料粗蛋白(%)消化能(兆卡/ 千克) 玉米细糠豆饼棉籽饼7.8 12.1 40.2 32 3.30 2.80 3.23 2.69 . 2.蛋白质需要量(14%)再加3%为14.4% 玉米7.8 32—14.4=17.6 细糠12.1 40.2—14.4=25.8

配料计算的方法 烧结过程是一个非常复杂的氧化还原过程,氧的得失很难确定,原料成分的波动和水分的大小均会对最终结果产生影响,而要精确进行烧结配料的理论计算,在烧结生产中显得尤为麻烦,并且要占用大量的时间,所以,现场配料计算一般多采用简易计算方法,即:反推算法。所谓反推算法是先假定一个配料比,并根据各种原料的水分、烧损、化学成分等原始数据,计算出烧结矿的化学成分,当计算结果符合生产要求,即可按此料比进行组织生产,如果不否,再重新进行调整计算,直至满足生产要求为止。如果在实际生产中,所计算的配比和实际有误差,可分析其产生误差的原因,并再次进行调整计算。生产中如何确定配料比,也是大家所关心的一个问题,实际上配料比的确定常常是根据炼铁生产对烧结矿的质量指标的要求和原料供应状况以及原料成分等,并结合生产成本进行合理的搭配,反复计算,得出最终使用的配料比。 在进行反推算法计算时,首先要了解有关配料方面需要掌握的一些术语。 烧损:物料的烧损是指(干料)在烧结状态的高温下(1200—14000C)灼烧后失去重量对于物料试样重量的百分比。 烧残:物料的残存量即物料经过烧结,排出水分和烧损后的残存物量。 水分:烧结原料的水分含量是指原料中物理水含量的百分数,即一定的原料(100g—200g)加热至1500C,恒温1h,已蒸发的水分重量占试样重量的百分比。 化学成分:原料的化学成分是指某元素或化合物含量占该种干原料试样重量的百分比。 具体计算公式 烧残量=干料配比×(1—烧损) 进入配合料中的TFe=该种原料含TFe 量×该种原料配比 进入配合料中的SiO2=该种原料含SiO2量×该种原料配比 进入配合料中的CaO=该种原料含CaO量×该种原料配比 进入配合料中的MgO=该种原料含MgO量×该种原料配比 进入配合料中的Mn=该种原料含Mn量×该种原料配比 烧结矿的化学成分 烧结矿TFe=各种原料带入的TFe之和÷总的烧残量 烧结矿SiO2=各种原料带入的SiO2之和÷总的烧残量 烧结矿CaO=各种原料带入的CaO之和÷总的烧残量 烧结矿MgO=各种原料带入的MgO之和÷总的烧残量 烧结矿Mn=各种原料带入的Mn之和÷总的烧残量 如果还有其他指标要求,其计算公式同上。 配料计算 配料计算是以干料来进行计算的,目前有两种方法,一种是使用干配比配料,一种是使用湿配比配料,但其目的都是一样的,现在各个单位大部分都是用湿配比进行配料,故在此用湿配比计算法进行举例说明, 如果还有其他成分需要计算,可参照上述计算公式进行计算,直至符合本公司对烧结生产的要求为止,以上配料计算的大致步骤,仅供参考。

第19卷第1期计算技术与自动化Vo l.19 N o.1 2000年3月COM P U T IN G T ECHN OL OG Y A N D A U T O M A T ION M arch 2000 文章编号:1003—6199(2000)01—0066—04 烧结矿配料的计算系统 彭永忠 (湘潭钢铁集团公司信息中心,湖南湘潭 411101) 摘 要:本文描述了冶金系统的烧结矿配料的计算系统软件的数据流图、计算方法及存储结构,以及该软件 的核心模块——配料计算模块的程序流程图。通过使用此软件,使烧结矿配料的计算更加准确、快捷。并可有效 地从宏观上控制烧结矿成本。 关键词:数据流图;存储结构;函数逼近;配料 中图分类号:TP301 文献标识码:A 1 问题的提出 冶金系统的烧结矿配料是一种比较复杂的计算。它要根据原料的化学成分和配料所要求得到的结果,来计算各种原料的配用量,并且要求原料成本较低。 当原料的化学成分有所变化,或配料所要求得到的结果有所变化时,必须重新计算各种原料应该怎样配、配多少。 湘钢在使用烧结矿配料的计算系统之前,每次遇到这种计算时,都是配料工程师借助计算器来计算。他们往往通宵达旦才能完成这种计算,为此花费了大量的时间和心血。而且手工计算容易出错,出了错还不容易察觉,往往要等到出了质量事故才察觉到。 2 解决方案 为了解决这个问题,我们开发了烧结矿配料的计算系统,使用计算机来为烧结矿进行配料,使这种复杂的计算,不再消耗太多的人力,并且更加准确、快捷。 2.1 系统分析 2.1.1 数据流图 配料计算系统数据流图见图1。 2.1.2 数据项 原料成分类数据包含以下数据项:原料含铁量TFe(百分比)、原料CaO含量(百分比)、原料SiO2含量(百分比)、原料M gO含量、原料S含量、原料P含量、原料As含量、原料烧损、原料水份及原料单价。我们将每种原料上述数据分别表示为:TFe i、CaO i、SiO2i、MgO i、S i、P i、As i、SS i、SF i、及DJ i(i=1,2,3……n)。 目标值类数据包含以下数据项:成品含铁量T Fe(百分比)、成品碱度R(R=CaO含量/ 收稿日期:1999—11—18 作者简介:彭永忠,(1968年—),男,计算机学士,高级程序员,从事软件开发。