调节器的正反作用

当PV>SV,MV需要开大时为正作用;反之为反作用;

以上判断是在假设阀门特性后进行的,假设阀门为气开阀或电开阀(正作用),调节器的正反作用由被控对象、负反馈即可判断:

当PV>SV时,MV需开大可知被控对象为负,调节器为正,构成负反馈;

当PV>SV时,MV需关小可知被控对象为正,调节器为负,构成负反馈。

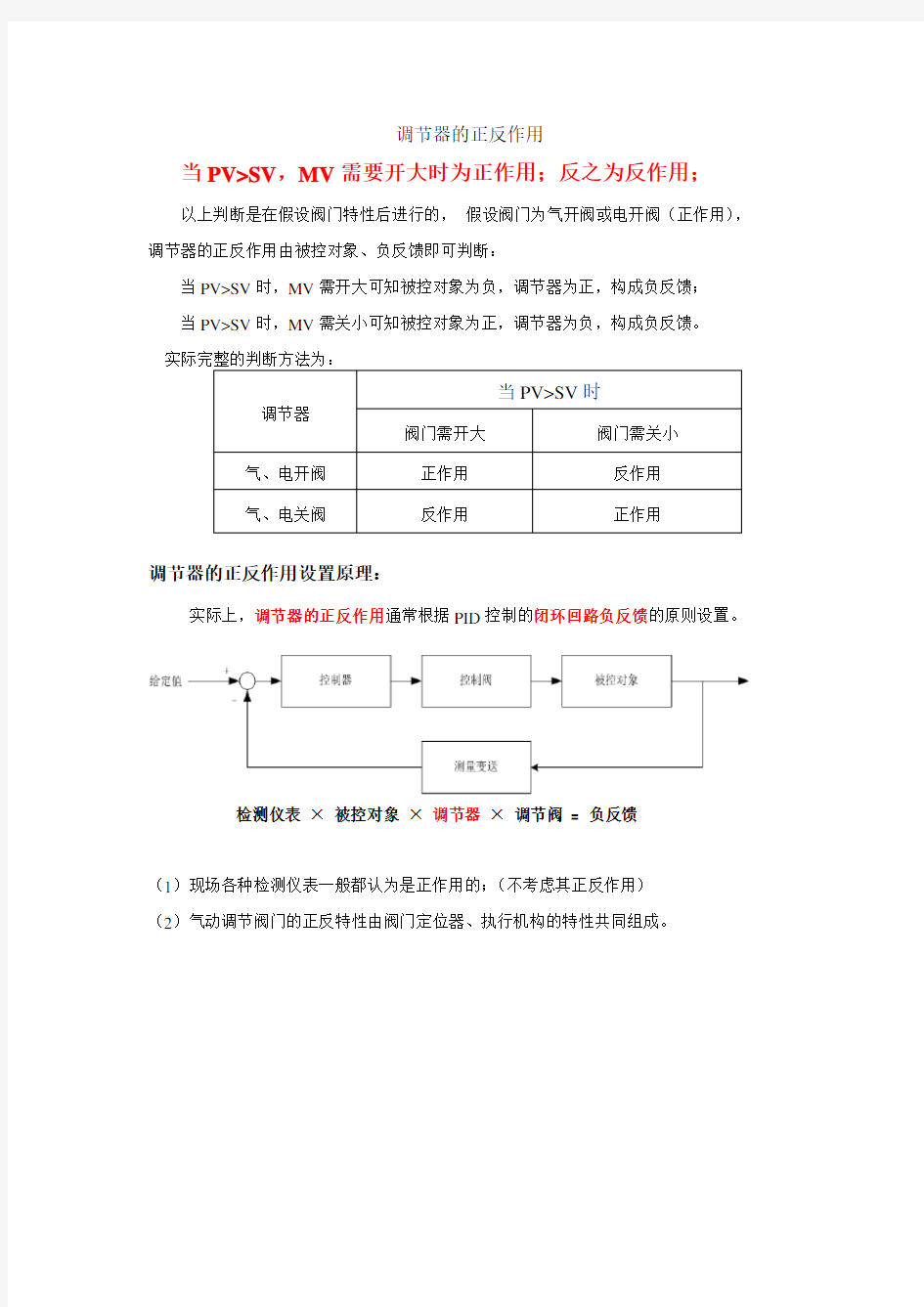

实际完整的判断方法为:

当PV>SV时

调节器

阀门需开大阀门需关小

气、电开阀正作用反作用

气、电关阀反作用正作用

调节器的正反作用设置原理:

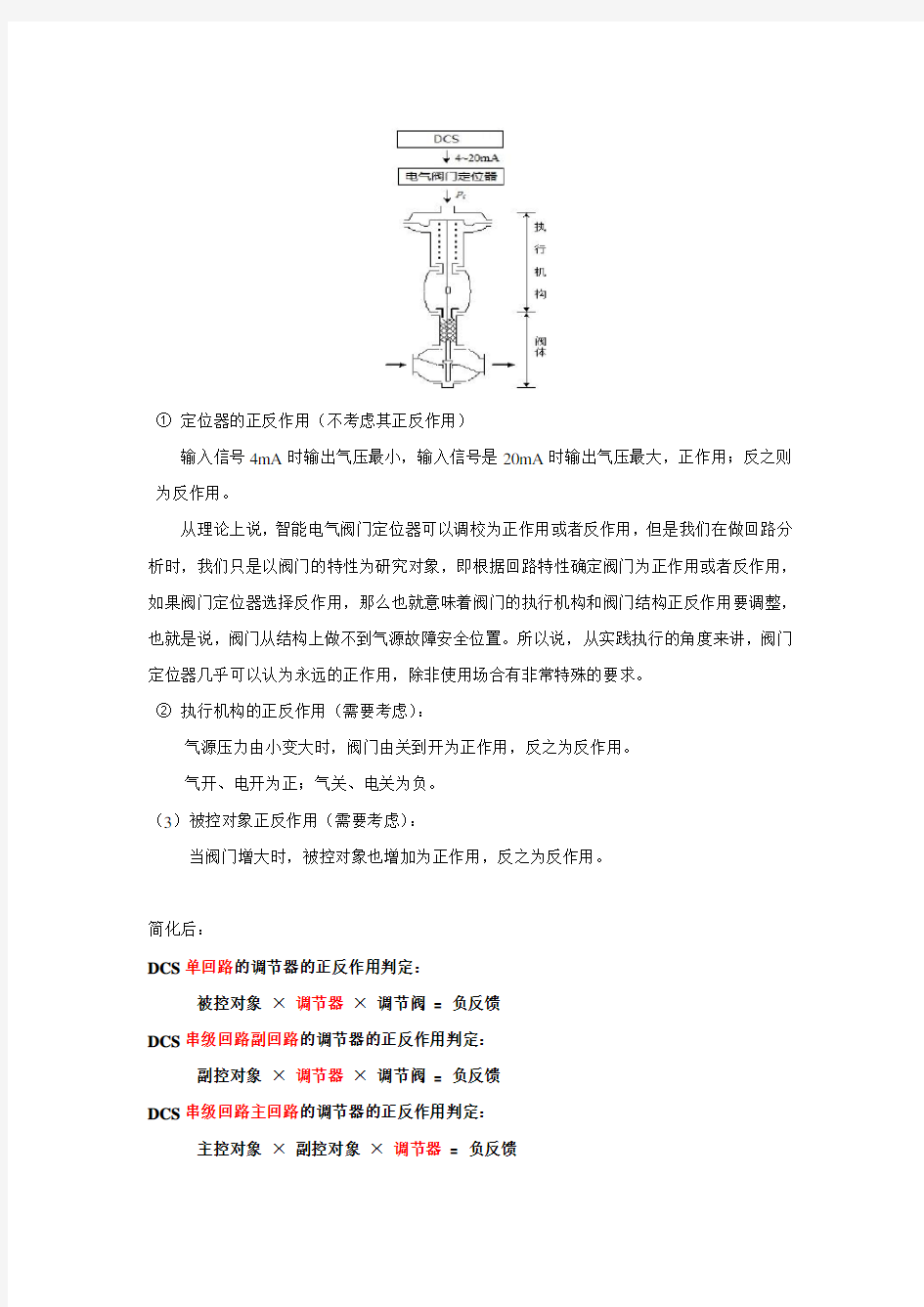

实际上,调节器的正反作用通常根据PID控制的闭环回路负反馈的原则设置。

检测仪表×被控对象×调节器×调节阀= 负反馈

(1)现场各种检测仪表一般都认为是正作用的;(不考虑其正反作用)

(2)气动调节阀门的正反特性由阀门定位器、执行机构的特性共同组成。

①定位器的正反作用(不考虑其正反作用)

输入信号4mA时输出气压最小,输入信号是20mA时输出气压最大,正作用;反之则为反作用。

从理论上说,智能电气阀门定位器可以调校为正作用或者反作用,但是我们在做回路分析时,我们只是以阀门的特性为研究对象,即根据回路特性确定阀门为正作用或者反作用,如果阀门定位器选择反作用,那么也就意味着阀门的执行机构和阀门结构正反作用要调整,也就是说,阀门从结构上做不到气源故障安全位置。所以说,从实践执行的角度来讲,阀门定位器几乎可以认为永远的正作用,除非使用场合有非常特殊的要求。

②执行机构的正反作用(需要考虑):

气源压力由小变大时,阀门由关到开为正作用,反之为反作用。

气开、电开为正;气关、电关为负。

(3)被控对象正反作用(需要考虑):

当阀门增大时,被控对象也增加为正作用,反之为反作用。

简化后:

DCS单回路的调节器的正反作用判定:

被控对象×调节器×调节阀= 负反馈

DCS串级回路副回路的调节器的正反作用判定:

副控对象×调节器×调节阀= 负反馈

DCS串级回路主回路的调节器的正反作用判定:

主控对象×副控对象×调节器= 负反馈

备注:调节阀一般由工艺、安全等原因事先确定气开(FC)、气关(FO)。

被控对象特性由工艺决定,例如温度控制系统:

加热工艺中测量值大于设定值,阀门需要关小,被控对象为正作用;

冷却工艺中测量值大于设定值,阀门需要开大,被控对象为反作用。

调节器的正反作用 当PV>SV,MV需要开大时为正作用;反之为反作用; 以上判断是在假设阀门特性后进行的,假设阀门为气开阀或电开阀(正作用),调节器的正反作用由被控对象、负反馈即可判断: 当PV>SV时,MV需开大可知被控对象为负,调节器为正,构成负反馈; 当PV>SV时,MV需关小可知被控对象为正,调节器为负,构成负反馈。 实际完整的判断方法为: 当PV>SV时 调节器 阀门需开大阀门需关小 气、电开阀正作用反作用 气、电关阀反作用正作用 调节器的正反作用设置原理: 实际上,调节器的正反作用通常根据PID控制的闭环回路负反馈的原则设置。 检测仪表×被控对象×调节器×调节阀= 负反馈 (1)现场各种检测仪表一般都认为是正作用的;(不考虑其正反作用) (2)气动调节阀门的正反特性由阀门定位器、执行机构的特性共同组成。

①定位器的正反作用(不考虑其正反作用) 输入信号4mA时输出气压最小,输入信号是20mA时输出气压最大,正作用;反之则为反作用。 从理论上说,智能电气阀门定位器可以调校为正作用或者反作用,但是我们在做回路分析时,我们只是以阀门的特性为研究对象,即根据回路特性确定阀门为正作用或者反作用,如果阀门定位器选择反作用,那么也就意味着阀门的执行机构和阀门结构正反作用要调整,也就是说,阀门从结构上做不到气源故障安全位置。所以说,从实践执行的角度来讲,阀门定位器几乎可以认为永远的正作用,除非使用场合有非常特殊的要求。 ②执行机构的正反作用(需要考虑): 气源压力由小变大时,阀门由关到开为正作用,反之为反作用。 气开、电开为正;气关、电关为负。 (3)被控对象正反作用(需要考虑): 当阀门增大时,被控对象也增加为正作用,反之为反作用。 简化后: DCS单回路的调节器的正反作用判定: 被控对象×调节器×调节阀= 负反馈 DCS串级回路副回路的调节器的正反作用判定: 副控对象×调节器×调节阀= 负反馈 DCS串级回路主回路的调节器的正反作用判定: 主控对象×副控对象×调节器= 负反馈

1,我记得上学的时候老师教的一个简单办法,不晓得有没有记错,判断副参变动对阀门的影响,可以确定副控的作用方式,再判断主参变动对阀门的影响,确定主控的作用方式,如果副控是正作用,则主控取反。说白了就是分开判断主副控,然后如果副控是正作用,则相应主控取反。 2,主、副调节器正反作用方式的确定 一个过程控制系统正常工作必须保证采用的反馈是负反馈。串级控制系统有两个回路,主、副调节器作用方式的确定原则是要保证两个回路均为负反馈。确定过程是首先判定为保证内环是负反馈副调节器应选用那种作用方式,然后再确定主调节器的作用方式。以图1所示物料出口温度与炉膛温度串级控制系统为例,说明主、副调节器正反作用方式的确定。 副调节器作用方式的确定: 首先确定调节阀,出于生产工艺安全考虑,燃料调节阀应选用气开式,这样保证当系统出现故障使调节阀损坏而处于全关状态,防止燃料进入加热炉,确保设备安全,调节阀的 Kv >0 。然后确定副被控过程的Ko2,当调节阀开度增大,燃料量增大,炉膛温度上升,所以 Ko2 >0 。最后确定副调节器,为保证副回路是负反馈,各环节放大系数(即增益)乘积必须为正,所以副调节器 K 2>0 ,副调节器作用方式为反作用方式。 主调节器作用方式的确定: 炉膛温度升高,物料出口温度也升高,主被控过程 Ko1 > 0。为保证主回路为负反馈,各环节放大系数乘积必须为正,所以副调节器的放大系数 K 1> 0,主调节器作用方式为反作用方式。 3,根据生产工艺安全原则,先确定其开关形式,然后按照被控对象的特性,决定其正反作用;最后遵照组成该系统的三个环节的静态放大系数极性相乘必须为正的原则,决定调节器的正反作用。 具体如下: 先明白被控对象、调节阀、调节器的正、反作用方向是怎样规定的? 被控对象的正反作用方向规定为:当操纵变量增加时,被控变量也增加的对象属于正作用;反之,被控变量随操纵变量的增加而降低的对象属于反作用 调节阀的的作用方向由它的气开、气关型式来确定。气开阀为正方向,气关阀为反方向 如果将调节器的输入偏差信号定义为测量值减去给定值,那么当偏差增加时,其输出也增加的调节器称为正作用调节器;反之,调节器的输出信号随偏差增加而减小的称为反作用调节器 选择调节器的正反作用先做如下两条规定:1.气开调节阀为+A,气关调节阀为-A; 2.调节阀开大,被调参数上升为+B,下降为-B。; 则A.B=+ 时调节器选反作用; A.B=- 时调节器选正作用。

PID Controller Action: Directing Acting & Reverse Acting Air to open/close valves and direction of control action Control valves come in two sorts: air to open; and air to close. Air to open valves are normally held closed by the spring and require air pressure (a control signal) to open them – they open progressively as the air pressure increases. Air to close valves are valves which are held open by the valve spring and require air pressure to move them towards the closed position. The reason for the two types of valves is to allow fail safe operation. In the event of a plant instrument air failure it is important that all control valves fail in a safe position (e.g. an exothermic reactor’s feed va lves (or, perhaps, just one of the valves) should fail closed (air to open) and its coolant system valves fail open (air to close)). The type of valve used obviously impacts on what a controller has to do – changing the type of valve would mean that the controller would need to move the manipulation in the opposite direction. To simplify things in this course we shall assume that we are always using air to open valves – an increase in control action will cause the valve to open and the flow through it to increase. The other important thing you need to understand is the direction of control action. Consider the system shown in the diagram. PID Controller Action Consider Two cases: 1) Level Controller LC controlling discharge control valve. In this process I have connected a level controller to the bottom valve. For this configuration the controller needs to increase its signal (and hence the flow) when the level in the tank increases. 2) Level Controller LC controlling inlet control valve. In this case the controller needs to reduce the flow when the level in the tank increases. Both configurations are equally capable of controlling the level, but they require the controller to do entirely opposite things. This is what direction of control action involves. A direct acting controller is one whose output tends to increase as the measurement signal increases. A reverse acting controller is one whose output tends to decrease as the measurement signal increases.

调节规律与调节控制回路 1、在自动调节控制回路中比例(P)、积分(I)、微分(D)各起 什么作用? 比例调节器依据“偏差的大小”来动作,它的输出与输入偏差的大小成比例。比例调节及时、有力,但有余差。它用比例度δ来表示其作用的强弱,δ愈小,调节作用愈强,比例作用太强时,会引起振荡。 积分调节依据“偏差是否存在”来动作,它的输出与偏差对时间的积分成比例,只有当余差消失时,积分作用才会停止,其作用是消除余差。但积分作用使最大动偏差增大,延长了调节时间。它用积分时间T来表示其作用的强弱,T愈小,积分作用愈强,但积分作用太强时,也会引起振荡。 微分调节依据“偏差变化速度”来动作,它的输出与输入偏差变化的速度成比例,其效果是阻止被调参数的一切变化,有超前调节的作用,对滞后大的对象有很好的效果。它使调节过程偏差减小,时间缩短,余差也减小(但不能消除)。它用微分时间T d 来表示其作用的强弱,T d大,作用强,但T d太大,也会引起振荡。 2、比例(P)、比例积分(PI)、比例积分微分(PID)调节规律的 适用场合? 比例(P)调节规律适用于负荷变化较小,纯滞后不太大而工

艺要求不高又允许有余差的调节系统。 比例积分(PI)调节规律适用于对象调节通道时间常数较小,系统负荷变化较大(需要消除干扰引起的余差)、纯滞后不大(时间常数不是太大)而被调参数不允许与给定值有偏差的调节系统。 比例积分微分(PID)调节规律适用于容量滞后较大,纯滞后不太大,不允许有余差的对象。 3、微分(D)调节规律的作用? 由于微分(D)调节规律有超前作用,因此调节器加入微分作用可以:克服调节对象的惯性滞后(时间常数T)、容量滞后(τc); 但微分作用不能克服调节对象的纯滞后τ0,因为在τ0时间内,被调参数的变化速度为零。 4、压力、流量的调节为何不选用微分调节?而温度、成分调节多 采用微分调节? 对于压力、流量等被调参数来说,对象调节通道时间常数T0较小,而负荷又变化较快,这时微分作用和积分作用都要引起振荡,对调节质量影响很大,故不采用微分调节规律。 而对于温度、成分等测量通道和调节通道的时间常数较大的系统来说,采用微分规律这种超前作用能够收到较好的效果。

调节器正反作用确定 把系统的输出信号直接或经过一些环节引回到输入端的做法叫负反馈。反馈分为负反馈和正反馈。引回到输入端的信号是减弱输入端的作用的,称为负反馈,用“—”表示;引回到输入端的信号是加强输入端的作用的,称为正反馈,用“+”表示。 反馈控制系统的特点:该系统中的控制器是根据被控变量的测量值与设定值的偏差来进行控制的。 控制器正反作用的确定方法有两种:逻辑推理法和方框图法。 所谓方框图法,就是利用控制系统中各环节的符号来确定控制器正、反作用的方法。环节正、负符号的定义是:凡是输入增大导致输出也增大的为“+”,反之为“—”。对于控制系统中的四个环节,一般只需要确定控制阀、被控对象、和控制器三个环节的符号,至于变送器,可不考虑。因为当被控变量增加时,其输出量一般也是增加的,一般都是“+”。 控制阀环节,对于气开式,因为输入增大,输出也增大,所以定义为“+”;气关式定义为“—”。 被控对象环节,只需考虑控制通道输出和输入信号的关系,当操纵变量增加时,被控变量也增加的对象定义为“+”;反之,定义为“—”。输入量是扰动和操纵变量,输出量是被控变量。 控制器环节,仅考虑以测量值为输入(设定值不变)的环节,即输入增大,输出也增大为“+”,反之为“—”。因为还有一种情况,就是以设定值为输入(测量值不变),此时,则正好相反,给予控制器的正反作用正好相反。 我们可以用表格进行逻辑运算。

环节控制阀被控变量控制器作用方式作用类型+/—+/—+/—正/反

很多人搞不清楚调节器的正反作用,是因为被△偏差的定义给搞糊涂了,我们实际使用中,都是将PV-SP定义为偏差,但是在我们学习的自控理论中,则是将SP-PV定义为偏差,这两个定义刚好相反,业界也一直没有统一,所以大家理解起来当然容易搞混了。 其实这个判别方法很简单,就是不要根据偏差来判断,用测量值PV来判断,测量值越大,调节器的输出值越大,这个调节器就是正作用;反之,测量值越大,调节器输出越小,这个调节器就是反作用。 (此文档部分内容来源于网络,如有侵权请告知删除,文档可自行编辑修改内容, 供参考,感谢您的配合和支持)

第八章 调节器调节规律及其对过程影响 第一节 自动调节器典型调节规律及调节过程分析 调节器的基本调节规律是模拟运行人员的基本操作,是运行人员调节动作精华的总结。选择合适的调节器动作规律是热工自动人员的职责范畴,但运行人员如果能理解各种动作的调节过程,就能够使用好相应的自动调节系统。 自动调节的目的是要及时准确地进行调节,前面我们已经讲到基本环节由比例、积分、惯性、微分、迟延组成。因为惯性、迟延环节不符合及时准确的要求,所以我们可考虑的就只有比例、积分、微分这三种特性了(积分、微分调节规律一般不能单独使用)。自动调节器的典型动作规律按照环节特性可分为比例(P )、比例积分(PI )、比例微分(PD )、比例积分微分(PID )。 一、典型调节规律 1. 比例(P )调节规律 比例调节作用简称为P 作用,是所有调节器必不可少的一种典型调节作用。P 作用实质上就是典型环节中的比例作用。不过这个环节一般用电子元件构成的电路来实现,其输入输出都是电信号。 比例环节的传递函数P K W =,P K 称为比例环节的比例放大系数;而在比例(P )调节作用中,传递函数习惯上表示成δ 1 =P W , (8-1) 式中 P K 1 = δ——调节器的比例带(比例度),δ越大,比例作用越弱。 下面以如图8-1所示的采用浮子式比例调节器的水位调节系统为例,说明比例调节器的调节规律。该系统的被调对象是有自平衡能力的单容水箱;浮子起到检测器的作用,用于感受水位的变化;比例调节器就是杠杆本身,杠杆以O 点为支点可以顺时针或逆时针转动。给定值的大小与给定值连杆的长短有关;选择流入侧阀门作为调节阀,由调节器来控制它的开度变化。当某种扰动使水位升高时(说明此时流入量1q >流出量2q ),浮子随之升高,通过杠杆作用使阀门芯下移,关小调节阀,流入量1q 减小直至等于流出量 2q 。反之,当某种扰动使水位降低时(说明此时流入量1q <流出量2q ,浮子随之降低,通过杠杆作用使阀门芯上移,开大调节阀,流入量1q 加大直至等于流出量2q 。这样,就可以自动地把水位H 维持在某个 高度附近,完成水位的自动调节。↓↑?μh ,↑↓?μh ,动作方向始终正确,朝着减小被调量波动的方向努力。比例调节器的动画演示见光盘第八章目录下”比例调节器流出侧扰动(阶跃减少)”和“比例调节 图示中连杆长度为L ,水位如图8-1所示。假设在目前调节阀门开度μ下流入流出正好平衡,水位稳定不变。此时,将给定值连杆变短后重新装入,由于连杆变短,水位还是原数值没有变化,所以调节器杠杆右侧下降左端升高,调节阀门开度阶跃开大,使流入量1q 阶跃增加,21q q >,进而引起水位H 上升,水位上升的同时,调节杠杆右侧又不断回升,杠杆左端下移,调节阀开度不断关小,使1q 减小,当21q q =时,水位处于新的平衡状态。这个新的水位高于原来的水位,所以给定值连杆长度变短相当于给定值的增

调节器的正反作用的简单判定方法 1、正偏差与负偏差 在自动控制系统中,被调参数由于受到干扰的影响,常常偏离设定值,即被调参数产生了偏差:e=pv-sp 式中:e为偏差;pv为测量值;sp为给定值。习惯上, e>0,称为正偏差;e<0,称为负偏差。 2、调节器的正反作用 对于调节器来说,按照统一的规定,如果测量值增加,调节器输出增加,调节器放大系数Kc为正,则该调节器称为正作用调节器;测量值增加,调节器输出减小,Kc为负,则该调节器称为反作用调节器。 任何一个控制系统在投运前,必须正确选择调节器的正反作用,使控制作用的方向对头,否则,在闭合回路中进行的不是负反馈而是正反馈,它将不断增大偏差,最终必将把被控变量引导到受其它条件约束的高端或低端极限值上。 3、调节器的正反作用的选择原则 闭环控制系统为一般负反馈控制系统 调节器的正反作用的选择原则是保证控制系统为负反馈控制系统,所以,首先应确定控制回路中各环节的符号: 控制参数:控制参数增加时(阀门开大),被控参数增加(液上升),则符号为正,反之为负; 调节阀:当输入信号增加时,开度增加(气开阀),则符号为正,反之为负(气关阀); 变送器:输入变量增大(如液位升高),输出信号也增大(如毫安信号变大)则为“+”,否则为“-”。 将对象符号与调节阀符号相乘,同号相乘等于“+”,异号相乘等于“-”(例如:“+”x“+”=“+”,“+”x“-”=“-”,“-”x“-”=“+”),调节器的正负与相乘的符号相反,这是单回路的选择,复杂回路可按照上述方法确定。

例如:调节器的正反作用指输入增加输出也增加为正做用(+),输入增加输出减少为反作用(-)。 1、根据工艺对象的控制特点判定,如容器采用进口阀门控制液位,阀门开大液位上升,则控制对象的特性为A为“+” ,若是出口阀门,阀门开大液位下降A 取“-”。本例中选出口阀,阀门开大液位下降A取“-”。 2、根据工艺状况确保安全第一的前提,选择合适的阀门气开(B取+)还是气关(B取-),设计院一般已确定阀门的作用。如本例中选气关(B取-)。 3、变送器:输入变量增大,液位升高,输出信号也增大,毫安信号变大,则C 为“+”。 3、最后根据闭环控制都是负反馈,所以 A*B*C =正,取反后为负,由此可以方便的判断出调节器是选反作用。 但有些人不根据工艺要求选阀,虽然可以通过1、组态中增加有反相器2、阀门的凸轮选择了反装,至使气关阀实际动作是控制输出信号增大,定位器输出是减小阀门打开而不是关闭。但这样做阀门不能保证在气源故障时处于安全状态,建议更换阀门,保证设备的安全,设计人员设错了,及时沟通改正,避免在现场调试时出现事故 如果是串级控制回路,如图所示,它是一个加热炉出口温度对阀后压力的串级调节系统。当燃料气压力变化时,副调节器动作使压力保持恒定,克服其可能给出口温度来的波动。当出口温度变化时,温度调节器发出信号,改变副调节的给定,加减燃料量维护出口温度的稳定。调节作用判定如下:

在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。PID控制器问世至今已有近70年历史,它以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的其它技术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便。即当我们不完全了解一个系统和被控对象,或不能通过有效的测量手段来获得系统参数时,最适合用PID控制技术。PID控制,实际中也有PI和PD控制。PID控制器就是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的。 比例(P)控制 比例控制是一种最简单的控制方式。其控制器的输出与输入误差信号成比例关系。当仅有比例控制时系统输出存在稳态误差(Steady-state error)。 积分(I)控制 在积分控制中,控制器的输出与输入误差信号的积分成正比关系。对一个自动控制系统,如果在进入稳态后存在稳态误差,则称这个控制系统是有稳态误差的或简称有差系统(System with Steady-state Error)。

为了消除稳态误差,在控制器中必须引入“积分项”。积分项对误差取决于时间的积分,随着时间的增加,积分项会增大。这样,即便误差很小,积分项也会随着时间的增加而加大,它推动控制器的输出增大使稳态误差进一步减小,直到等于零。因此,比例+积分(PI)控制器,可以使系统在进入稳态后无稳态误差。 PID是比例,积分,微分的缩写.比例调节作用:是按比例反应系统的偏差,系统一旦出现了偏差,比例调节立即产生调节作用用以减少偏差。比例作用大,可以加快调节,减少误差,但是过大的比例,使系统的稳定性下降,甚至造成系统的不稳定。积分调节作用:是使系统消除稳态误差,提高无差度。因为有误差,积分调节就进行,直至无差,积分调节停止,积分调节输出一常值。积分作用的强弱取决与积分时间常数Ti,Ti越小,积分作用就越强。反之Ti大则积分作用弱,加入积分调节可使系统稳定性下降,动态响应变慢。积分作用常与另两种调节规律结合,组成PI 调节器或PID调节器。微分调节作用:微分作用反映系统偏差信号的变化率,具有预见性,能预见偏差变化的趋势,因此能产生超前的控制作用,在偏差还没有形成之前,已被微分调节作用消除。因此,可以改善系统的动态性能。在微分时间选择合适情况下,可以减少超调,减少调节时间。微分作用对噪声干扰有放大作用,因此过强的加微分调节,对系统抗干扰不利。此外,微分反应的是变化率,而当输入没有变化时,微分作用输出为零。微分作用不能单独使用,需要与另外两种调节规律相结合,组成PD或PID控制器

一、填空 1、一般一个简单控制系统是由控制器、执行机构、被控对象、传感器等环节组成。 2、惯性环节的传递函数是1/(TS+1),微分环节的传递函数是TS. 3、控制装置与被控对象之间只有顺向控制而无反向联系时,称这种控制方式为开环控制。 4、某两线制电流输出型温度变送器的产品说明书注明其量程为0~200摄氏度,对应输出 的电流为4~20mA,当测的输出电流I=12mA时的被测温度为100摄氏度。 5、阀门气开、气关的选择主要从工艺生产上安全要求出发,考虑原则是:信号压力中断时, 应保证设备和操作人员的安全,控制进入设备易燃气体的控制阀,应选用气开方式,以防爆炸。(气开、气关) 6、闭环控制系统是通过设定值与测量值的差值来实现控制作用,故这种控制被称为按误差 控制或反馈控制。 7、过渡过程的品质指标有最大偏差或超调量、衰减比、余差等。 8、常用热电阻有铂热电阻和铜热电阻。 9、执行器按其能源形势可分为液动、气动、电动三大类。 10、调节阀的理想流量特性有直线、对数、抛物线、快开。 →,微分时间T D=0时,调节器呈P 调节特性。 11、对PID调节而言,当积分时间Tot∞ 12、在PID调节器中,调节器的K C越大,表示调节作用越强,Ti值越大表示积分作用越弱, TD值越大表示微分作用越强。 13、过程控制系统常用的参数整定方法有:衰减曲线、相应曲线、经验法、临街比列法。 14、生产过程对控制系统的要求可归纳为稳定性、快速性、准确法。 二、判断 1、(×)等幅振荡是过渡过程基本形式之一,如果系统出现等幅振荡,则该系统是稳定的。 2、(√)过程控制系统中,需要控制的工艺设备(塔、容器、贮槽等)、机器称为被控对象。 3、(×)扰动量是作用于生产过程对象并引起被控变量变化的随机因素。 答:扰动量是除操纵变量外作用于生产过程对象并引起被控变量变化的随机因素。 4、(√)过程控制系统的偏差是指设定值与测量值之差。 5、(√)由控制阀操纵,能使被控变量恢复到设定值的物料量或能量即为操纵变量。 6、(√)按控制系统的输出信号是否反馈到系统的输入端可分为开环系统和闭环系统。 7、(×)在闭环控制系统中,按照设定值的情况不同,可分为定值控制系统、前馈控制系统、 程序控制系统。 答:在闭环控制系统中,按照设定值的情况不同,可分为定值控制系统、随动控制系统、程序控制系统。 8、(×)时间常数越小,被控变量的变化越慢,达到新的稳态值所需的时间也越长。 答:时间常数越大,被控变量的变化越慢,达到新的稳态值所需的时间也越长。 三、选择题 1. 下列控制系统中,(C )是开环控制系统。 A. 定值控制系统 B. 随动控制系统 C. 前馈控制系统 D. 程序控制系统 2. (D )设定值是已知的时间函数,即设定值按预定的时间程序变化,被控参数自动跟踪设定值。 A. 定值控制系统 B. 随动控制系统 C. 前馈控制系统 D. 程序控制系统 3.(C )不是典型过渡过程的基本形式。 A. 发散振荡过程 B.等幅振荡过程 C. 随机振荡过程 D. 非周期衰减过程 4. 典型衰减振荡过程曲线最佳衰减比为(C )。 A. 4:1 B. 10:1 C. 4:1~10:1 D. 2:1~10:1

一般说控制系统是由对象、检测仪表、控制器、执行器四部分构成,而且是负反馈系统。一般有现场的各种检测仪表它一般是正作用的,PID调节器是比例微分积分控制器,阀门定位器和阀门是在一起的,阀门属于执行器。阀门由于是由执行机构和控制机构组成,它有四种组合。控制系统的正反作用方向主要由控制器、执行器和对象决定。 执行器因为包括执行机构和控制机构两部分。正反作用反向为四种组合。序号执行机构控制阀气动执行器 a 正正气关(正) b 正反气开(反) c 反正气开(反) d 反反气关(正) 执行器(阀门的)气开式一般式正作用方向,气关式一般是反作用方向。 对于被控对象当操作变量增加时,被控变量增加为正作用,反之为反作用。 控制器的作用方向:当给定值不变,被控变量测量值增加时,控制器的输出也增加,称为“正方向”;或者当测量值不变,给定值减小时。控制器的输出增加称为“正方向”。反之称为“反方向”。在这里被控变量是我们需要保持恒定的工艺参数,比如温度、压力、流量等。要构成一个负反馈控制系统,如果已经确定了执行器、控制器好对象的方向。就根据正正为正,正反为反的预兆怒责确定控制系统的作用方向。阀门正反装是它的安装要求,而与控制系统的正反作用方向无关。 阀门的气开气关:阀门在断气的情况下处于全关的状态叫气开,阀门在断气的情况下处于全开的状态叫气关;PID调节器的正反作用:输入值与反馈信号做减法为反作用;做加法为正作用;执行机构的正反作用:气源压力由小变大时,阀门由关到开为正作用,反之为反作用;定位器的正反作用:输入信号4mA时输出气压最小,输入信号是20mA时,输出气压最大,这种情况为正作用;反之则为反作用;阀门的正装反装:不知是指阀门的执行机构向上向下,还是只介质的流向与阀门的流向相同还是相反; 正反作用阀门主要是针对阀门组的控制,同一个信号控制多个阀门,有的需要开有的需要关,只能选用不同作用的阀门来实现 我们讨论阀门正反特性的时候,默认阀门作为一个完整的功能来讨论的,而一个完整的阀门正反特性由阀门定位器、执行机构、阀门正装反装这3个串行元件的特性共同组成。阀门定位器作为控制回路中的一个串行元件,它的正反作用对于回路的正反作用当然有影响。厂家之所以这么说,是因为我们所有的阀门在选型时都默认为正作用。

控制器的正反作用是指的自动控制回路。 如一个槽子的液位自动控制: 当调节阀装在槽子的进料侧时,槽子液位计测量的液位高于我们设定的液位值时,调节阀要关小,此时我们说他是反作用。 当调节阀装在槽子的出料侧时,槽子液位计测量的液位高于我们设定的液位值时,调节阀要开大,此时我们说他是正作用。 RRRRR 如上图,液位上升,入口阀开度减小,为反作用; 液位上升,出口阀开度增大,为政作用。 就是阀门开度根据你测量值的增大而增大就是正作用 就是阀门开度根据你测量值的减小而增大就是反作用 (注意:调节阀的气开气关,流开流关,对正反作用的选择是有影响的。例如:输出4~20ma 增大,IA气压增大,对气关阀来说,开度是减小的) 首先说一下“控制器”,在现今的智能调节器或DCS等基于微处理器的控制系统中,就是指一段程序(或者说算法),大部分情况是指“PID调节器”(或PID算法)。 1.控制器的输出,就是控制算法的输出,在程序中它只是一个“内存变量”;如果非要对应到物理量,我想4-20mA更可能一些。 2.我的理解,决定正反作用,是输出在经过调整之后,使得测量值达到给定值之后的稳定状态的情况下,此时的输出和上一个稳态输出之间的相对关系,而不是在调节器正在动态响应的期间,在动态响应过程中,即使测量值一直在减小,控制器的输出也可能会发生方向上的改变。楼主给的问题应该是正在动态过程中,是无法判断的。

"1.书中“控制器的输出”是指什么啊?是4-20mA的电流么还是20-100KPa的风压还是控制阀的开度?" “控制器的输出”是指4-20mA的电流,而与4-20mA的电流对应的是20-100KPa的风压.除非电/气转换器是反的. "2.当被控变量大于设定值而正在减少时,如设定压力为1.0MPa,测量值正由1.2MPa降到1.1MPa但此时还是大于设定值,如果控制器的输出增加,是正作用还是反作用啊" 正作用:偏差=PV-SV 的值增加,输出增加. 偏差=PV-SV 的值减小,输出减小. 反作用:偏差=PV-SV 的值增加,输出减小. 偏差=PV-SV 的值减小,输出增加. "当设定压力为1.0MPa,测量值正由1.2MPa降到1.1MPa,如果控制器的输出增加",是反作用. 因为测量值正由1.2MPa降到1.1MPa, 是偏差=PV-SV 的值减小, 而控制器的输出增加,所以是反作用.

3000KW 及以上大管轮、轮机长、轮机自动化光盘题 第一章 第三节 调节规律347题(共计3节) 考点1 辅锅炉浮子式水位控制系统是按双位作用规律工作的,通常也简称为位式作用规律,这种作用规律的特点是,调节器只有两个输出状态,它不能使被控量稳定在某个值上。当被控量下降到下限值时,调节器的输出接通电机电源使电机转动,或令电磁阀通电使阀门全开。当被控量达到上限值时,调节器动作使电机断电停转,或电磁阀断电阀门全关。当被控量在上、下限之间变化时,调节器输出状态不变。 考点2 压力开关也叫压力调节器,属于位式作用规律,可用于辅锅炉蒸汽压力的双位控制。 现已YT-1226型压力调节器为例,调整给定弹簧的预紧力,可调整触点动作的下限压力值,用P x 表示。调整幅差弹簧的预紧力,即可调整触点动作的压力上限值,用P z 表示。ΔP =P z -P x 称为幅差。输入压力信号P 入的下限值是通过人工调整给定弹簧的预紧力调整的,要确定压力的上限值,只需求出幅差即可。 螺钉14有一红色标记,在它旁边的圆柱面上有0~10挡刻度。红色标记对准0挡,其ΔP =0.07 MPa ;红色标记对准10挡,其ΔP =0.25 M P a 红色标记对准不同档时,其ΔP 的计算公式为 10)07.025.0(07.0X Z X P P P ?-+=-=? 式中:X 是设定的挡数,各数值的单位均为 MPa 。这样,在压力的上限值P z 、压力的下限值P x 及所设定的挡数X 这三个变量中,知道任意中的两个,就可以求出第三个。 考点3 比例作用规律是指调节器的输出量P (调节阀开度的变化量)与输入量e (被控量的偏差值)成比例变化,其输出与输入之间的函数关系为 P (t )=K ·e (t ) 式中:K 是比例调节器的放大倍数。放大倍数K 大,在输入相同偏差e (t )信号时,调节器输出量P (t )大,也就是调节器指挥调节阀开度的变化量大,我们就说它的比例作用强;反之,K 小,其比例作用弱。用比例作用规律制成的调节器,称为比例调节器。 比例作用规律的优点是,调节阀的开度能较及时地反映控制对象负荷的大小。负荷变化大,偏差e (t )就大,调节阀开度会成比例变化,对被控量控制比较及时。比例作用规律存在的缺点也是明显的。当控制对象受到扰动后,在比例调节器的控制作用下,被控量不能完全回到给定值上来,只能恢复到给定值附近。被控量的稳态值与给定值之间必定存在一个较小的静态偏差,这是比例作用存在的固有的、不可克服的缺点。 比例控制系统虽然存在静态偏差,但这个偏差值是不大的,与有自平衡能力的控制对象受到扰动后,被控量自行稳定在新稳态值上的变化量相比较要小得多,动态过程进行也要快得多。因此,对被控量稳态精度要求不是很高控制系统中,采用结构比较简单的比例调节器是较为普遍的。 考点4 比例带PB 或比例度δ,是指调节器的相对输入量与相对输出量之比的百分数,即 %100%100%100//)(max max max max ?=???=??=K R P e X P P P X e PB δ 式中:e 是被控量的变化量(偏差值),ΔX max 是被控量允许变化的最大范围,叫全量程。被控量的变化量 与全量程的比值e /ΔX max 是调节器的相对输入量;P 是调节阀开度的变化量;P max 是调节阀开度的最大变化 量,即调节阀从全关到全开或全开到全关叫全行程,调节阀开度变化量与全行程的比值P /P max 是调节器的相对输出量。R =P max /ΔX max 叫量程系数,在单元组合仪表中,R =1。这样,%1001?=K PB ,显然,比例 带PB 与放大倍数成反比。 比例带PB 的物理意义可以这样来理解,假定调节器指挥调节阀开度变化全行程(从全关到全开或从全开到全关),需要被控量的变化量占全量程的百分数就是比例带。换句话说,控制系统受到扰动后,被控量要离开给定值出现偏差,调节器将使调节阀的开度成比例地变化。偏差越大,调节阀开度的变化量越大,当偏差大到使调节器控制调节阀开度变化全行程时,该偏差占全量程的百分数就是比例带。例

控制阀的正作用与反作用 一、正作用和反作用简介 调节器有正作用和反作用调节器两种。调节器正反作用的选择同被控过程的特性及调节阀的气开、气关形式有关。被控过程也分正反两种。当被控过程的输入量(通过调节阀的物料或能量)增加(或减小)时,其输出(被控参数)亦增加(或减小),此时称其被控过程为正作用;反之,当被控过程的输入量增加时,其输出却减小,称其过程为反作用。一个控制系统能够正常工作,则其组成的各个环节的极性(可用其静态放大系数表示)相乘必须为正。由于变送器的静态放大系数Km通常为正极性,故只需调节器静态放大系数Kc,调节阀静态放大系数Kv和过程的静态放大系数Ko极性相乘必须为正即可。 对于控制系统各环节的极性是这样规定的:正作用调节器,即当系统的测量值增加时,调节器的输出亦增加,其Kc 取负;反作用调节器,即当系统的测量值增加时,调节器的输出减小,其Kc取正。气开阀Kv取正,气闭阀Kv取负。正作用被控过程,其Ko取正,反作用被控过程,其Ko取负。 确定调节器的正反作用次序为:首先根据工艺安全等原则确定调节阀的气开、气闭形式,然后根据被控过程特性,确定其正反作用;最后根据上述组成该系统的各环节的静态放大系数极性相乘必须为正的原则来确定调节器的正反作用形式。一般来说:正向作用设定值高于一个值,平常输出是0,也就是阀门通常是关闭(或开启)的,而反向作用跟正向作用相反。 关闭(后开启)的是阀门的常态。 对调节器来说输入增加,输出也增加为正作用。输入增加输出减少为反作用。 对调节阀来说气源从膜头上面进的称正作用调节阀,气源从膜头下面进的称反作用调节阀。 气源增加阀门打开称气开阀,气源增加阀门关闭称气闭阀。

比例(P)控制 比例控制是一种最简单的控制方式。其控制器的输出与输入误差信号成比例关系。当仅有比例控制时系统输出存在稳态误差(Steady-state error)。 积分(I)控制 在积分控制中,控制器的输出与输入误差信号的积分成正比关系。对一个自动控制系统,如果在进入稳态后存在稳态误差,则称这个控制系统是有稳态误差的或简称有差系统(System with Steady-state Error)。为了消除稳态误差,在控制器中必须引入“积分项”。积分项对误差取决于时间的积分,随着时间的增加,积分项会增大。这样,即便误差很小,积分项也会随着时间的增加而加大,它推动控制器的输出增大使稳态误差进一步减小,直到等于零。因此,比例+积分(PI)控制器,可以使系统在进入稳态后无稳态误差。 微分(D)控制 在微分控制中,控制器的输出与输入误差信号的微分(即误差的变化率)成正比关系。自动控制系统在克服误差的调节过程中可能会出现振荡甚至失稳。其原因是由于存在有较大惯性组件(环节)或有滞后(delay)组件,具有抑制误差的作用,其变化总是落后于误差的变化。解决的办法是使抑制误差的作用的变化“超前”,即在误差接近零时,抑制误差的作用就应该是零。这就是说,在控制器中仅引入“比例”项往往是不够的,比例项的作用仅是放大误差的幅值,而目前需要增加的是“微分项”,它能预测误差变化的趋势,这样,具有比例+微分的控制器,就能够提前使抑制误差的控制作用等于零,甚至为负值,从而避免了被控量的严重超调。所以对有较大惯性或滞后的被控对象,比例+微分(PD)控制器能改善系统在调节过程中的动态特性。 5、PID控制器的参数整定 PID控制器的参数整定是控制系统设计的核心内容。它是根据被控过程的特性确定PID控制器的比例系数、积分时间和微分时间的大小。PID控制器参数整定的方法很多,概括起来有两大类:一是理论计算整定法。它主要是依据系统的数学模型,经过理论计算确定控制器参数。这种方法所得到的计算数据未必可以直接用,还必须通过工程实际进行调整和修改。二是工程整定方法,它主要依赖工程经验,直接在控制系统的试验中进行,且方法简单、易于掌握,在工程实际中被广泛采用。PID控制器参数的工程整定方法,主要有临界比例法、反应曲线法和衰减法。三种方法各有其特点,其共同点都是通过试验,然后按照工程经验公式对控制器参数进行整定。但无论采用哪一种方法所得到的控制器参数,都需要在实际运行中进行最后调整与完善。现在一般采用的是临界比例法。利用该方法进行PID控制器参数的整定步骤如下:(1)首先预选择一个足够短的采样周期让系统工作﹔(2)仅加入比例控制环节,直到系统对输入的阶跃响应出现临界振荡,记下这时的比例放大系数和临界振荡周期﹔(3)在一定的控制度下通过公式计算得到PID控制器的参数。 PID参数的设定:是靠经验及工艺的熟悉,参考测量值跟踪与设定值曲线,从而调整P\I\D的大小。 PID控制器参数的工程整定,各种调节系统中P.I.D参数经验数据以下可参照:温度T: P=20~60%,T=180~600s,D=3-180s 压力P: P=30~70%,T=24~180s, 液位L: P=20~80%,T=60~300s, 流量L: P=40~100%,T=6~60s。

调节器正反作用的选择 FC的阀一般用反作用,FO的阀用正作用 对于(定值或随动)调节系统来说,整个调节回路必须处于负反馈才能正确构成; 在调节回路中的各个环节参数的传递有的成正比(正作用)有的成反比(反作用),以一个简单液位调节系统举例: . 调节阀装在入口开阀使液位上升是正作用,调节阀装在出口开阀使液位下降是反作用; 信号增加阀门(假设带定位器)开大是正作用,信号增加阀门关闭是反作用;(这里不是指正作用阀和反作用阀) 液位上升时测量信号增大是正作用,液位上升时测量信号减小是反作用; . 各个环节的正正反反相互叠加抵消后,调节回路处于负反馈就能够工作;如果调节回路处于正反馈就必须通过调节器增加一个“反”,使调节回路处于负反馈。 . 叠加方式为:顺着参数(信号)传递通道依次叠加,正正得正,正反得反,反正得反,反反得正,直到传递回路闭合。 . 例如:简单液位调节系统,调节阀装在入口,调节阀气开,定位器反作用则: 液位上升变送器输出上升(正),变送器输出上升调节器输出上升(正,叠加后仍为正),调节器输出上升定位器输出下降(反,叠加后为反),定位器输出上升(设调节器为正作用)调节阀开度上升(正,叠加后仍为反),调节阀开度上升液位上升(正,叠加后仍为反,),此时回路闭合,系统为负反馈,调节器定为正作用可以工作。 若上例中调节阀改为气闭或者定位器改为正作用,叠加的结果为正,调节器定为反作用; 若上例中调节阀改为气闭同时定位器改为正作用,叠加的结果为反,调节器定为正作用; 一般来说,由于被调参数经测量到调节器的叠加结果大多是“正”,如果调节器输出增加会使被调参数增加(正)系统处于正反馈,需要将调节器置于反作用;如果调节器输出增加会使被调参数下降(正)系统已经处于负反馈,需要将调节器置于正作用。 其实按不讲道理的说法就是:如果调节器输出增加会使指示上升就置反作用,反之为正作用。

实验六 PID调节器的作用及其参数对系统 调节质量的影响 一.实验目的: 1.了解和观测PID基本控制规律的作用,对系统动态特性和稳态特性及稳 定性的影响。 2.验证调节器各参数(Kc,Ti,Td), 在调节系统中的功能和对调节质量的 影响。 二. 实验内容: 1.分别对系统采取比例(P)、比例微分(PD)、比例积分(PI)、比例积分微分(PID) 控制规律,通过观察系统的响应曲线,分析系统各性能的变化情况。 1.观测定值调节系统(扰动作用时)在各调节规律下的响应曲线。 2.观测调节器参数变化对定值调节系统瞬态响应性能指标的影响。 三. 实验原理: 参考输入量(给定值)作用时,系统连接如图(6-1)所示: 图(6-1) 扰动信号作用时,系统连接如图(6-2)所示:

图(6-2) 四. 实验步骤: 利用MATLAB中的Simulink仿真软件。 l. 参考实验一,建立如图(6-1)所示的实验原理图; 2. 将鼠标移到原理图中的PID模块进行双击,出现参数设定对话框,将PID 控制器的积分增益和微分增益改为0,使其具有比例调节功能,对系统进行纯比例控制。 3. 单击工具栏中的图标,开始仿真,观测系统的响应曲线,分析系统性 能;调整比例增益,观察响应曲线的变化,分析系统性能的变化。 4. 重复步骤2-3,将控制器的功能改为比例微分控制,观测系统的响应曲线, 分析比例微分控制的作用。 5. 重复步骤2-3,将控制器的功能改为比例积分控制,观测系统的响应曲线, 分析比例积分控制的作用。 6. 重复步骤2-3,将控制器的功能改为比例积分微分控制,观测系统的响应曲 线,分析比例积分微分控制的作用。 7. 参照实验一的步骤,绘出如图(6-2)所示的方块图; 8. 将PID控制器的积分增益和微分增益改为0,对系统进行纯比例控制。不断 修改比例增益,使系统输出的过渡过程曲线的衰减比n=4,记下此时的比例增益值。 9. 修改比例增益,使系统输出的过渡过程曲线的衰减比n=2,记下此时的比例 增益值。 10. 修改比例增益,使系统输出呈临界振荡波形,记下此时的比例增益值。 11. 将PID控制器的比例、积分增益进行修改,对系统进行比例积分控制。不断