金属材料的基本知识 1、有关材料力学(机械)性能名词 1.1极限强度:材料抵抗外力破坏作用的最大能力,叫做极限强度;分:抗拉强度,抗压强度,抗弯强度,抗剪强度,单位是兆帕。 1.2屈服点,屈服强度,单位是兆帕。 1.3弹性极限:材料在受到外力到某一极限时,若除去此外力,则变形即恢复原状,材料抵抗这一外力的能力。 1.4延伸率:材料受拉力作用断裂时,伸长的长度与原有长度的比值。 1.5断面收缩率:材料受拉力作用断裂时,断面缩小的面积与原有断面面积的比值。 1.6硬度:材料抵抗硬的物体压入表面的能力。一般是用一定负荷把一定直径的淬硬钢球压材料表面,保持规定时间后卸除载荷,测量材料表面的压痕,按公式用压痕面积除以负荷所得的商。依据测量方法的不同,有布氏硬度HB,洛氏硬度HR,表面洛氏硬度,维氏硬度HV。 2、金属材料分类 2.1 按组分分:纯金属和合金, 2.2 按实用分:黑色金属(铁和铁合金),有色金属(指铜,锡,锰,铅,铝等) 3、钢铁 3.1钢的定义:是指碳含量低于2%的一种铁碳合金,当然,其中还含有一定量的硅、锰、磷、硫等元素。

铁的定义:是指碳含量高于2%的一种铁碳合金。含碳量小于0.04%为工业纯铁。 3.2 钢的分类 3.2.1按化学成分分:碳素钢(除铁外,含有少量的硅、锰、硫、磷);合金钢(钢中加入了一些如铬,镍、钼、钨、钒等元素) 3.2.2按含碳量分:低碳钢(含碳量<0.25%);中碳钢(含碳量0.25~0.6%);高碳钢(含碳量>0.6%)。 3.2.3 按质量分:主要是控制钢中含硫、含磷量; 普通钢(S不超过0.050%,P不超过0.045%), 优质钢(S不超过0.035%,P不超过0.035%), 高级优质钢(S不超过0.025%,P不超过0.030%), 特级质量钢(S不超过0.015%,P不超过0.025%)。 3.2.4 按用途分:结构钢(建筑、机器零件), 工具钢(工具、模具、量具), 特殊用途(如不锈钢、耐酸钢、耐热钢、磁钢等), 专业用钢(如汽车用钢,化工用钢,锅炉用钢,电工用钢,焊条用钢等)。 3.2.5 按冶炼方法分:转炉钢(同时分为底吹转炉钢,侧吹转炉钢,顶吹转炉钢),平炉钢,电炉钢。 3.2.6 按浇铸前脱氧程度分:镇静钢(脱氧完全,钢锭组织结构紧密),沸腾钢(脱氧不完全的钢),半镇静钢。 3.2.7 综合分类:

§7-5 提高弯曲强度的措施 如前所述,弯曲正应力是影响弯曲强度的主要因素。根据弯曲正应力的强度条件 ][max max σσ≤= z W M (a ) 上式可以改写成内力的形式 ][][max σz W M M =≤ (b ) (b )式的左侧是构件受到的最大弯矩,(b )式的右侧是构件所能承受的许用弯矩。 由(a )和(b )两式可以看出,提高弯曲强度的措施主要是从三方面考虑:减小最大弯矩、提高抗弯截面系数和提高材料的力学性能。 1.减小最大弯矩 1)改变加载的位置或加载方式 首先,可以通过改变加载位置或加载方式 达到减小最大弯矩的目的。如当集中力作用在 简支梁跨度中间时(6-13a ),其最大弯矩为 Pl 4 1;当载荷的作用点移到梁的一侧,如距左侧l 6 1处(图6-13b ),则最大弯矩变为Pl 36 5,是原最大弯矩的倍。当载荷的位置不能改变时,可以把集中力分散成较小的 力,或者改变成分布载荷,从而减小最大弯矩。 例如利用副梁把作用于跨中的集中力分散为 两个集中力(图6-13c ),而使最大弯矩降低为 56.0Pl 8 1。利用副梁来达到分散载荷,减小最大弯矩是工程中经常采用的方法。 2)改变支座的位置 其次,可以通过改变支座的位置来减小最大弯矩。例如图6-14a 所示受均布载荷的简支梁,22max 125.081ql ql M == 。若将两端支座各向里移动 (图6-14b ),则最大弯矩减小为l 2.0240 1ql ,

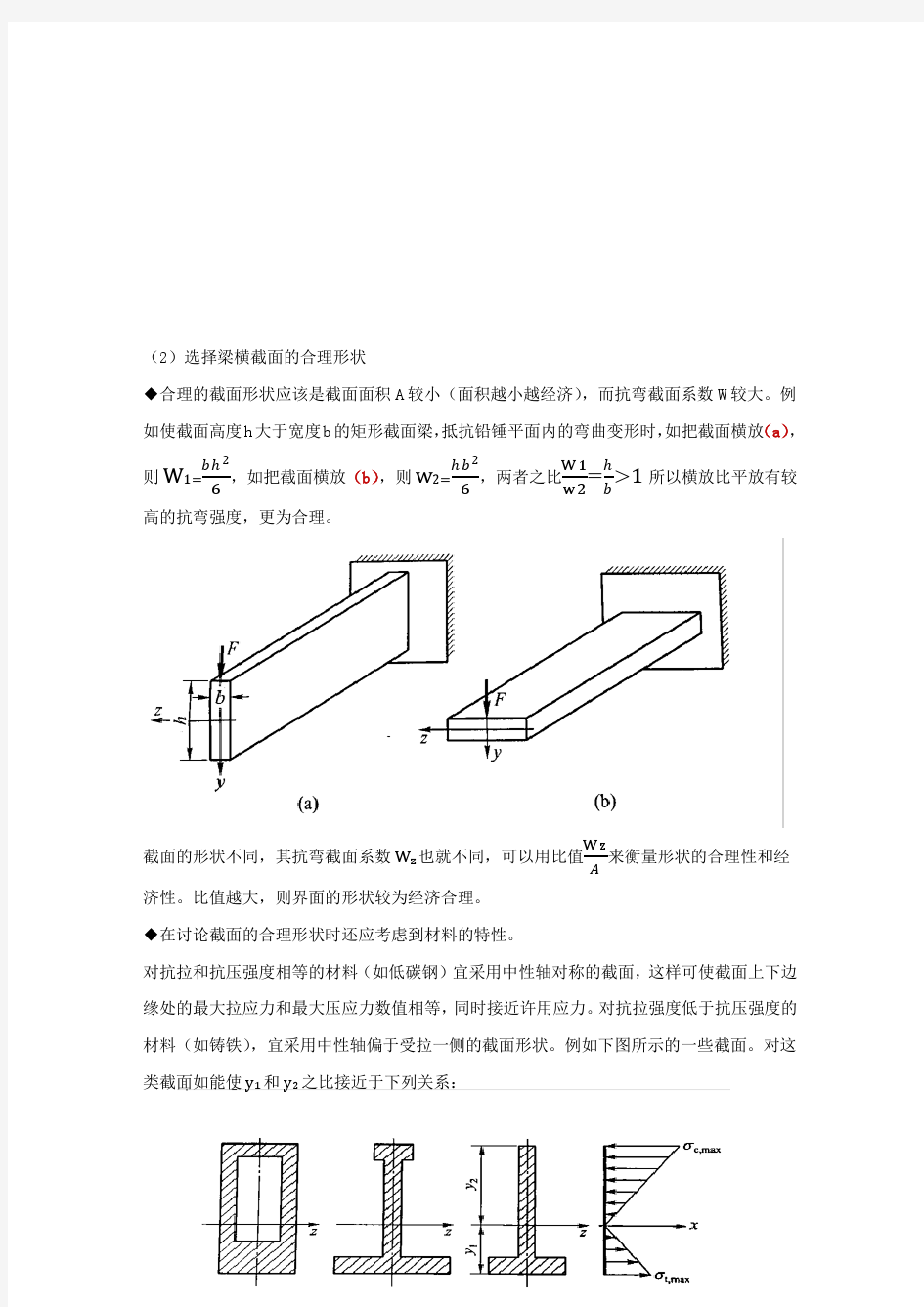

22max 025.0401ql ql M == 只及前者的5 1。图6-15a 所示门式起重机的大梁,图6-15b 所示锅炉筒体等,其支承点略向2.提高抗弯截面系数 中间移动,都是通过合理布置支座位置,以减小 的工程实例。 1在截面积高。例如对截max M )选用合理的截面形状 A 相同的条件下,抗弯截面系数 W 愈大,则梁的承载能力就愈

问题:什么是抗拉强度,延伸率,屈服强度? 球铁管是一种即有高强度和高弹性的输水管道,球铁管优秀的力学性能是它在种类繁多的输水管材中立于不败之地的保证,因而我们有必要对描述球铁管的各种力学性能做一番介 绍: 延伸率 延伸率主要衡量球墨铸铁塑性性能-即发生永久变形而不至于断裂的性能。 δ= (L-L0)/L0*100% δ---伸长率 L0----试样原长度 L----试样受拉伸断裂后的长度 1.强度 强度是金属材料在外力作用下抵抗永久变形和断裂的能力。工程上常用来表示金属材料强度 的指标有屈服强度和抗拉强度。 a.屈服强度是金属材料发生屈服现象时的屈服极限,亦即抵抗微量塑性变形的应力。 δS=Fs/A O Fs----试样产生屈服现象时所承受的最大外力(N) A O----试样原来的截面积(mm2) δS---屈服强度(Mpa) b.抗拉强度是指金属材料在拉断前所能承受的最大应力,用δb=F O/A O F O----试样在断裂前的最大外力(N) A O----试样原来的截面积(mm2) δb---抗拉强度(Mpa) Table:三种不同材料之间的机械性能对比 退火球墨铸铁铸态球墨铸铁管灰口铁管 屈服强度≥300MPa 未定义未定义 抗拉强度≥420MPa ≤300MPa ≥200 MPa 延伸率≥10% ≥3% ≤3% 断裂形式塑性变形突然断裂突然断裂 对于球墨铸铁管而言,其试样实际就是取自插口处试样加工过后的试棒;对球墨铸铁管件而言,其试样通常是取自与管件同批的铁水铸出的Y型试块加工成的试棒。管材和管件的抗拉强度实验,就是用试棒拉断前的最大持续力除以试棒面积计算得出的抗拉强度。 把试棒断裂的两部分拼在一起测量伸长的标距,用伸长标距与初始标距之比求得伸长率。不同的管材之间因为力学性能实验方法有别,所以某些管材宣传他们的力学性能甚至优 于铸铁管是毫无根据的。

船舶与海洋工程结构极限强度分析 【摘要】本文研究了基于简单非线性有限元分析的极限强度计算方法,这种方法适用于船舶与海洋工程等箱型梁结构的极限强度计算。加筋板是主要组成构件。箱型梁可以分为若干加筋板单元和角单元,利用非线性有限元法逐一计算加筋板单元的应力-应变关系曲线,最终得到极限弯矩。同时说明了为了合理评估船舶与海洋工程结构物的安全性,有必要做极限强度分析。 【关键词】极限强度;加筋板;应力应变曲线;非线性有限元 1 概述 极限强度指的是船体结构所能接受的抵抗整体崩溃的最大强度,然而船体结构会在特殊载况或恶劣环境下受到注意增加的外荷载作用,随着荷载的不断增加,船体的主要构件会遭到破坏,手拉部分会因屈服失效,受压部分会发生屈曲失效,这种情况下,船体仍可以继续承受荷载,随着荷载的继续增加,达到屈服和屈曲的构件越来越多,最终无法承受荷载而破坏,这是剖面所承受的荷载就叫做极限荷载,也叫做极限承载力,这就是极限强度,极限强度需要我们来估算,无法得到精确值。 极限状态分析是船舶结构设计的基本任务之一。如何合理的评估初始挠度、几何非线性等对船体的极限承载能力的影响,考虑循环加载作用下的动态损伤过程,需要研制更加简洁、实用、准确的计算方法和计算程序。穿在加载过程中会受到极大地弯矩威胁,如果加压载不当就会出现船体收到的弯矩急剧增加从而使船体受到破坏的影响,甚至会出现更加严重的后果。 2 船舶与海洋工程结构极限强度分析 船舶与海洋工程结构极限强度的计算是最复杂、计算量最大的一部分,它包含多种三维结构构件,崩溃形式也包含塑性变形和构件屈曲的多种形式组合,所以说有限元分析计算是获得船体模块极限强度最精确的一种方法。然而这种方法计算量非常庞大,费用高。所以这种方法很少被应用在实际中,现如今运用最多的还是传统的逐步破坏法。通过分析逐步破坏法可以得到,在整个船体模块中,存在一个相邻横向钢架之间的临界分段,由于它的破坏就会把船体结构的极限强度合理的简化为计算船体某一部分的极限强度,即可以简化运算又能保证计算结果的准确性。 逐步破坏分析法,船舶与海洋工程结构的崩溃是一个极其复杂的过程,要想得到它的精确值那是不可能的,这就需要我们采取简化和近似的方法来进行计算。我们主要运用有限元法,也就是我们所说的逐步破坏分析法来进行有限元的模拟分析,得出加筋板单元的应力-应变曲线,然后通过逐步破坏法计算整体结构的极限强度。它的基本流程包括分段模型的建立和分段基本假定,我们对船体模块每次只需考虑一个分段,只需要对其中承受较大荷载的分段进行分析,通过

各种许用应力与抗拉强度、屈服强度的关系 我们在设计的时候常取许用剪切应力,在不同的情况下安全系数不同,许用剪切应力就不一样。校核各种许用应力常常与许用拉应力有联系,而许用材料的屈服强度(刚度)与各种应力关系如下: <一> 许用(拉伸)应力 钢材的许用拉应力[δ]与抗拉强度极限、屈服强度极限的关系: 1.对于塑性材料[δ]= δs /n 2.对于脆性材料[δ]= δb /n δb ---抗拉强度极限 δs ---屈服强度极限 n---安全系数 轧、锻件n=1.2-2.2 起重机械n=1.7 人力钢丝绳n=4.5 土建工程n=1.5 载人用的钢丝n=9 螺纹连接n=1.2-1.7 铸件n=1.6-2.5 一般钢材n=1.6-2.5 注:脆性材料:如淬硬的工具钢、陶瓷等。 塑性材料:如低碳钢、非淬硬中炭钢、退火球墨铸铁、铜和铝等。 <二> 剪切 许用剪应力与许用拉应力的关系: 1.对于塑性材料[τ]=0.6-0.8[δ] 2.对于脆性材料[τ]=0.8-1.0[δ] <三> 挤压 许用挤压应力与许用拉应力的关系 1.对于塑性材料[δj]=1.5- 2.5[δ]

2.对于脆性材料[δj]=0.9-1.5[δ] 注:[δj]=1.7-2[δ](部分教科书常用) <四> 扭转 许用扭转应力与许用拉应力的关系: 1.对于塑性材料[δn]=0.5-0.6[δ] 2.对于脆性材料[δn]=0.8-1.0[δ] 轴的扭转变形用每米长的扭转角来衡量。对于一般传动可取[φ]=0.5°--1°/m;对于精密件,可取[φ]=0.25°-0.5°/m;对于要求不严格的轴,可取[φ]大于1°/m计算。 <五> 弯曲 许用弯曲应力与许用拉应力的关系: 1.对于薄壁型钢一般采取用轴向拉伸应力的许用值 2.对于实心型钢可以略高一点,具体数值可参见有关规范。

集装箱船船体结构极限强度研究 发表时间:2018-04-02T14:59:18.193Z 来源:《红地产》2017年7月作者:王振伟[导读] 随着社会的发展以及国民安全意识的提升,人们对船舶的安全要求逐渐提高,因此船体结构的极限强度问题渐渐出现在大众的视线之中。 一、集装箱船概述 集装箱船是目前航运界三大主力船型之一,随着世界经济的全球化,国际贸易需求量不断扩大,各国集装箱载运量不断上升,集装箱运输不断朝着集约化、大型化的方向发展。自世界上第一艘改装集装箱船于 1957 年问世以来,经过五十多年的发展,已从1000 箱以下的第一代集装箱船发展为 8 000 箱以上的第六代超大型集装箱船,甚至 18 000 箱以上的集装箱船也已投入运营。根据最新的船舶定制和建造数据,目前国内外各主要航运公司均在建造万箱以上集装箱船。与其他货运船型相比,集装箱船具有独特的线型、大开口结构以及较高的航速等特点,因此对这种船的船体结构强度进行设计时需要特别关注。 二、集装箱船船体结构极限强度的重点 2.1 水动力砰击对总强度与局部强度的影响超大型集装箱船具有较大的首外飘以及较平坦的尾部线型等特点,并且航速较高,在恶劣海况下,由于自身的大幅摇荡运动,很容易发生首尾底部以及首部舷侧外飘区域的水动力砰击现象。瞬间而剧烈的船舶砰击会使船体发生强烈的颤振现象,使船体梁非线性波浪弯矩增加而导致总强度丧失。另外,砰击最直接的作用是对局部船体的猛烈冲击而导致局部结构的损伤破坏,严重的甚至危及船舶航行安全和船员生命安全。因此,对超大型集装箱船的船体水动力砰击问题无论从总强度还是局部强度上都应给予充分的关注。目前,民船规范通常对集装箱船首底及首部舷侧大外飘区域的砰击载荷及结构加强提出了要求,但根据国际船舶力学会议 ISSC2009 及 ISSC2012 的对比研究,发现不同船级社规范对船底砰击及外飘冲击下的构件尺寸要求有很大的差别。因此,对万箱以上的超大型集装箱船的现有规范适用性问题,必须针对局部水动力砰击问题进行深入研究,以确定合理的结构强度计算校核方法,并完善现有规范体系。另外,对大型集装箱船尾部结构的砰击问题,目前规范还没有涉及,需在研究中予以解决。 2.2 波激振动与颤振导致的船体疲劳与砰击现象中的船体梁颤振不同,波激振动是在具有与船体梁一阶振动频率相近的波浪成分持续激励作用下的船体梁谐振现象。由于船体结构是一个小阻尼系统,谐振现象持续时间较长,波激振动导致的船体应力的衰减非常缓慢,从而导致严重的疲劳强度问题。低海况下,大型船舶的船体容易激起线性的波激振动;在中高海况下,船体又可能会出现非线性波激振动现象,同时砰击引起的颤振也往往会随着海况的增大而频繁发生。如果砰击事件频繁发生,将对区分波激振动还是颤振带来很大的困难。对砰击引起的颤振来说,往往是由于恶劣的海况所致,因而人们更倾向于关注其引起的船体结构的极限强度问题。而大型船舶研究波激振动现象往往也需关注其引起的结构疲劳损伤。随着集装箱的大型化,以及高强度钢的大量使用导致船体结构的柔性增加,考虑到集装箱船本身的航速较高,波激及砰击振动现象的发生概率显著增大,由此导致的疲劳效应显著增加,因此在评估集装箱船的疲劳强度时,需要对波激及砰击振动引起的疲劳损伤特别关注。目前,民船规范对船体梁强度的处理基于 IACS 的统一强度要求 UR S11,其中并没有包含颤振与波激振动导致的船体波浪载荷的增加以及船体疲劳强度问题。因此,对超大型化的集装箱船船体颤振与波激振动问题,需要船级社和研究机构共同努力解决。目前美国船级社(ABS)已就集装箱船的颤振与波激振动的预报及强度评估明确给出了相关的指导性文件,中国船级社(CCS)的相关研究工作也在进行中。 2.3 固定航线对系固惯性载荷的影响目前,集装箱船的装箱量是根据全球无限航区的海况条件进行配载和系固,海况条件是可能遭遇的最恶劣情况,而实际操作情况下,集装箱船基本为班轮运输,航线相对固定,如亚洲经太平洋到美国西海岸,亚洲经地中海到欧洲的航线等,海况条件也相对可以预报,比原设计情况下遭遇的海况和波浪条件要好,因此作用在集装箱上的惯性载荷有减少的可能。所以在其他结构强度、航行视线要求能满足的前提条件下,如何根据特定航线海况条件,制定更灵活的集装箱装载和系固方案,使得现有集装箱船在不过多改变原有结构基础上,能多装载集装箱或增加集装箱的箱重,成为在目前航运市场下的一个提高集装箱船运输效能的较好方法。由于航运市场的激烈竞争,航运公司会提出需求,希望在原有装箱量的基础上增加装箱量或提高装载量。因此,日本船级社(NK)和德国船级社(GL)等为了争取客户,纷纷提出固定航线下集装箱船增加装箱量的评估服务。中国船级社(CCS)为了适应市场需求,提高服务竞争能力,近期也开展了固定航线系固计算方法研究。 三、对集装箱船船体结构极限强度进行设计时要注意的事项 在船舶的全生命周期内,船体结构需要承担多种载荷的作用。船体的设计载荷考虑了船舶可能遭遇到的大部分载荷,但某些极端载荷超出了设计载荷的考虑范围。过去,船舶结构的设计主要是基于许用应力法,再采用简化公式校核屈曲强度。现在看来,这种线弹性的设计方法很难确定船体结构的真实安全冗余度,而基于极限状态的设计方法受到越来越广泛地关注。极限状态的设计需要明确考虑各种极限载荷工况、材料的弹塑性大变形、结构的初始几何缺陷和焊接残余应力、结构的边界条件等等。极限状态设计能够确定结构失效时的极限强度,比许用应力法给出的安全系数更加合理、更加准确。计算船体结构极限强度的主要方法包括:理想结构单元法、逐步崩溃法和非线性有限元法等等。一般通过载荷位移曲线的极值来确定船体结构的极限强度。随着船体结构高强度钢的广泛应用,船体钢板的厚度明显减薄,船舶结构的应力水平比过去明显提高。相比普通钢,高强度钢仅仅是屈服强度有所提高,它们的抗疲劳、抗腐蚀的能力并没有相应地提高。因此需要评估裂纹和腐蚀为代表的破坏因素的消极影响,分析含损伤的船舶结构的剩余极限强度。 四、结束语 集装箱船是现阶段重要的发展船舶,因为集装箱船具有强大的运输性并且运载量极大,因此此种船只的制造与研发被广泛重视。由于集装箱船的运载量特别大,因此船体结构的极限强度在集装箱船之中发挥着重要作用,它可以作为衡量集装箱船相关数据的标准,所以保障集装箱船得以发展的重要条件就是对船体极限强度进行更深层次的研究与发展,从而保障集装箱船的发展与创新。 参考文献: [1] 高本国 . 船体极限强度与破损剩余强度非线性有限元分析 [D]. 武汉理工大学,2012. [2] 师桂杰 . 集装箱船船体结构极限强度研究 [D]. 上海交通大学,2011. [3] 刘维勤 , 宋学敏 , 吴卫国 , 铃木克幸 . 基于一个二维水弹塑性方法和极限强度评估的集装箱船结构优化研究(英文)[J]. 船舶力学,2017(06).

第六章 弯曲应力和强度 1、 纯弯曲时的正应力 横力弯曲时, 0≠=Q dx dM 。 ,纯弯曲时,梁的横截面上只有弯曲正应力,没有弯曲剪应力。 根据上述实验观察到的纯弯曲的变形现象,经过判断、综合和推理,可作出如下假设: (1)梁的横截面在纯弯曲变形后仍保持为平面,并垂直于梁弯曲后的轴线。横截面只是绕其面内的某一轴线刚性地转了一个角度。这就是弯曲变形的平面假设。 (2)梁的纵向纤维间无挤压,只是发生了简单的轴向拉伸或压缩。 (2)物理关系 根据梁的纵向纤维间无挤压,而只是发生简单拉伸或压缩的假设。当横截面上的正应力不超过材料的比例极限P ρ时,可由虎克定律得到横截面上坐标为y 处各点的正应力为 y E E ρ εσ= = 该式表明,横截面上各点的正应力σ与点的坐标y 成正比,由于截面上 ρ E 为常数,说 明弯曲正应力沿截面高度按线性规律分布,如图所示。中性轴z 上各点的正应力均为零,中 性轴上部横截面的各点均为压应力,而下部各点则均为拉应力。 (3)静力关系 截面上的最大正应力为 z I My max max = σ 如引入符号 m a x y I W z z = 则截面上最大弯曲正应力可以表达为

z W M = max σ 式中,z W 称为截面图形的抗截面模量。它只与截面图形的几何性质有关,其量纲为[] 3 长度。矩形截面和圆截面的抗弯截面模量分别为: 高为h ,宽为b 的矩形截面: 62 1223 max bh h bh y I W z z === 直径为d 的圆截面: 322 6433 max d d d y I W z z ∏=∏== 至于各种型钢的抗弯截面模量,可从附录Ⅱ的型钢表中查找。 若梁的横截面对中性轴不对称,则其截面上的最大拉应力和最大压应力并不相等,例如 T 形截面。这时,应把1y 和2y 分别代入正应力公式,计算截面上的最大正应力。 最大拉应力为: z t I My 1 )(= σ 最大压应力为: z e I My 2 )(= σ 2、横力弯曲时的正应力 z I My = σ 对横力弯曲时的细长梁,可以用纯弯曲时梁横截面上的正应力计算公式计算梁的横截面上的弯曲正应力。

1什么是结构的极限状态? 答:整个结构或结构的一部分超过某一特定状态就不能满足设计规定的某一功能个特定状态就称为该功能的极限状态; 2什么是混凝土徐变? 答:混凝土在荷载长期作用下,它的应变随时间继续增长的现象称为混凝土的徐变。3换算面积等效矩形应力图的合力大小等于C,形心位置与y c一致的截面 4单筋截面只在受拉区布置纵向受力受力钢筋,在受压区不布置任何受力钢筋的界面称为单筋截面 5永久荷载永久作用在设计基准期内其量值不随时间变化,或其变化与平均值相比可以忽略不计的作用 6无条件屈服点取残余应变为0.2%所对应的应力称为条件屈服强度 7结构可靠性 是指结构在规定的时间内,在规定的条件下,完成预定功能的能力。 8约束扭转 在超静定结构,扭矩是由相邻构件的变形受到约束而产生的,扭矩大小与受扭构件的抗扭刚度有关,称为约束扭转 9单向板 单向板——在荷载作用下,只在一个方向弯曲或者主要在一个方向弯曲的板 10内力包络图 将同一结构在各种荷载的最不利组合作用下的内力图(弯矩图或剪力图> 叠画在同一张图上,其外包线所形成的图形称为内力包络图 1什么叫配筋率 纵向受拉钢筋与截面有效面积的比值。 12什么是钢筋混凝土梁的最小刚度? 在简支梁全跨范围内,可按弯矩最大处的截面弯曲刚度,亦即按最小的截面弯曲刚度。 13什么是控制应力σcon ? 预应力钢筋在进行张拉时所控制达到的最大应力值 14什么叫“塑性内力重分布”? 指超静定结构截面内力间关系不再服从线弹性分布规律的内力分布形式 15什么荷载标准组合 永久荷载及第一个可变荷载用标准值、其他可变荷载均采用组合值 16.混凝土立方体抗压强度以边长为150mm的立方体在20±3?C的温度和相对湿度在90% 以上的潮湿空气中养护28天,依照标准实验方法测得的具有5%保证率的抗压强度作为混凝土的强度等级 17锚固长度 进行拔出实验时,受拉钢筋达到屈服的同时发生粘结破坏,该临界情况的锚固长度称为 基本锚固长度 18结构上的作用 结构上的作用—施加在结构上的集中力或分布力和引起结构外加变形或约束变形的原因。 19承载能力极限状态 —结构或结构构件达到最大承载能力或不适于继续承载的变形

doi:10.1111/j.1460-2695.2010.01450.x Industrial experiences of bending fatigue strength in table liner for cement mill S.-H.BAEK,1S.-S.CHO 2and W.-S.JOO 3 1Graduate School of Mechanical Engineering,Dong-A University,840Hadan2-dong,Busan 604-714,Korea,2Department of Vehicle Engineering, College of Engineering,Kangwon National University,Samcheok,Gangwon-do 245-711,Korea,3Department of Mechanical Engineering,Dong-A University,840Hadan2-Dong,Busan 604-714,Korea Received in final form 17November 2009 A B S T R A C T A table liner for the vertical roller mill has been used to grind natural limestone.Un- expected fatigue failure accidents have occurred during portland cement manufacturing process.The design life of a table liner is 4×107cycles,but the actual fatigue life of a table liner is 2×106to 8×106cycles.The fatigue crack of a table liner initiates from the outside edge of the grinding path of the limestone.When such a crack occurs,the table liner has to be replaced,and this requires 30%of the total maintenance cost of the vertical roller mill.Therefore,this study examines the fatigue failure of a table liner by plane-bending fatigue test,stress measurement test,finite element analysis and fatigue fracture analysis. Keywords bending fatigue strength;finite element analysis;Goodman diagram;stress-life curve;vertical roller mill. I N T R O D U C T I O N A vertical roller mill for cement production is far supe-rior than the existing tube mill with respect to energy efficiency.However,the table liner for a roller mill un-dergoes periodic repeated loading because it is a rotary machine.A fatigue function is expressed in terms of the stress ratio and mean https://www.doczj.com/doc/0510239696.html,ually,a fatigue function uses the Goodman diagram.1–3Stress ratio R in a fatigue cycle is defined as follows.4,5R = σmin σmax (1) where σmin is the minimum stress and σmax is the maximum stress in a fatigue stress cycle. Joo et al.6,7reported that the loads applied to a turbine blade are repeated bending load,torsional load and cen-trifugal load.According to X-ray fractography and the Goodman diagram,repeated bending stress is the major cause of turbine blade fatigue failure.Mandell et al.4,8,9proposed the Goodman diagram based on 13stress ratios.This method formulated the S-N behaviour considering the effect of mean stress. Correspondence :W.-S.Joo.E-mail:wsjoo@dau.ac.kr Figure 1shows the photograph of the vertical roller mill analyzed in this study.The vertical roller mill consisted of two rolling tires and a table liner with eight steel plates.The table liner was made of SC450steel and had a plasma-sprayed WC-15%Co coating layer.The expected design fatigue life of the table liner was 4×107cycles,but the actual fatigue life was 2×106to 8×106cycles.The surface hardening layer of the table liner was subjected to wear and repeated bending tensile load.The prema-ture failure of the table liner can be ascertained from data on the contact fatigue.But,the surface hardening layer of the table liner was made of a big-particulate material.That is,the macrostructure of the material can relieve the stress concentration due to contact.A table liner is a rotary machine component with a very complex fail-ure pattern.Therefore,it is very difficult to simulate the in-service conditions of a table liner.In this study,the fatigue strength of a table liner is estimated by stress mea-surement,finite element analysis (FEA),bending fatigue test and the Goodman diagram. M A T E R I A L A N D E X P R I M E N T A L P R O C E D U R E S Material and test specimen Figure 2shows the failure pattern of the table liner exam-ined in this study.Crack initiated from the corner of the 358c 2010Blackwell Publishing Ltd.Fatigue Fract Engng Mater Struct 33,358–364 Fatigue & Fracture of Engineering Materials & Structures

2.剪切强度计算 (1) 剪切强度条件 剪切强度条件就是使构件的实际剪应力不超过材料的许用剪应力。 []s F A ττ= ≤ (5-6) 这里[τ]为许用剪应力,单价为Pa 或MPa 。 由于剪应力并非均匀分布,式(5-2)、(5-6)算出的只是剪切面上的平均剪应力,所以在使用实验的方式建立强度条件时,应使试件受力尽可能地接近实际联接件的情况,以确定试样失效时的极限载荷τ0,再除以安全系数n ,得许用剪应力[τ]。 []n ττ= (5-7) 各种材料的剪切许用应力应尽量从相关规范中查取。 一般来说,材料的剪切许用应力[τ]与材料的许用拉应力[σ]之间,存在如下关系: 对塑性材料: []0.60.8[]τσ=: 对脆性材料: []0.8 1.0[]τσ=: (2) 剪切实用计算 剪切计算相应地也可分为强度校核、截面设计、确定许可载荷等三类问题,这里就不展开论述了。但在剪切计算中要正确判断剪切面积,在铆钉联接中还要正确判断单剪切和双剪切。下面通过几个简单的例题来说明。 例5-1 图5-12(a)所示电瓶车挂钩中的销钉材料为20号钢,[τ]=30MPa ,直径d=20mm 。挂钩及被连接板件的厚度分别为t =8mm 和t 1=12mm 。牵引力F=15kN 。试校核销钉的剪切强度。 图5-12 电瓶车挂钩及其销钉受力分析示意图 解:销钉受力如图5-12(b)所示。根据受力情况,销钉中段相对于上、下两段沿m-m 和n-n 两个面向左错动。所以有两个剪切面,是一个双剪切问题。由平衡方程容易求出: 2s F F = 销钉横截面上的剪应力为: 332 151023.9MPa<[] 2(2010)4s F A ττπ-?===?? 故销钉满足剪切强度要求。 例5-2 如图5-13所示冲床,F max =400KN ,冲头[σ]=400MPa ,冲剪钢板的极限剪应力τb =360 MPa 。试设计冲头的最小直径及钢板最大厚度。

船舶与海洋工程结构极限强度的研究 【摘要】在船舶的结构开发、生产以及应用的过程当中,工作人员为了能够将其稳定性和安全性提升上去,都必须对船舶的结构进行有效的评价,而伴随着如今海洋工程行业的不断发展与进步,对于船舶的生产也提出了更高的要求。为了全面的保障海洋工程的安全性,应该使用进强度比较高的建设材料,而这也是保证质量的有效依据。本文就对船舶与海洋工程结构极限其强度进行分析,供参考。 【关键词】船舶;海洋工程结构;极限强度 在实际的施工过程当中,必须考虑到船舶的安全性和强度,假如在运行的时候,船舶出现了搁浅现象,若船舶没有较好的强度,就会导致船舶没有办法承受巨大的冲击或撞击而出现故障,因此,为了彻底解决这一问题,就必须对船舶和海洋工程的结构强度进行精确的计算。 一、海洋工程结构极限的具体状态 船舶和海洋工程结构极限状态有一个比较明显的表示方式就是,总体结构遭到破坏和崩溃,而这和结构的强度有着直接的关系,也和其承载能力有着很大的联系,一般情况下,成本的外壳中包含了飞机的机身,和潜艇的外表,其荷载一般都存在于薄膜之上,对于这样的结构框架,其极限荷载一般都可以直接用对应的公式去计算出来,也可以进行大致的估算。但是,因为船舶和海洋工程的结构当中,有很多的零件和小部件,这些都是实现船舶与海洋工程结得以运行的重要组成部分。这些部件都承担着非常大的弯矩,再加上在运行的时候会受到很多外力的干扰,有的部件难免会受到损伤,这样一来,就使得部件的强度受到了影响。但是,因为这样的损伤并不是在一瞬间就造成的,需要一定的时间,其斜率也不会在短时间内降到零,所以,船舶和海洋工程结构当中的一些部件还是可以继续承担受力。随着运行时间的增长,损伤程度也会渐渐增加,其斜率也会上升,当达到没有办法承担的量时,结构就会坍塌。这个时候,把船舶和海洋工程当中部件的几何和非线性材料所生产的影响考虑进去的话,就可以使用到对应的荷载量上,增强原本的荷载量,再把原先就存在的结构模型进行了优化,并同时将部件的损伤情况具体考虑进去,工作人员就可以得到一个较为完整且具体的极限强度数值。 二、船舶与海洋工程结构极限强度的逐步破坏法 (一)分段模型的建立

常用材料极限强度 材料名拉压 疲劳极限 弯曲 疲劳极限 扭转 疲劳极限 拉压脉动 疲劳极限 弯曲脉动 疲劳极限 扭转脉动 疲劳极限 结构钢铸铁铝合金结构钢铸铁铝合金≈0.3σb ≈0.225σb ≈σb/6+73.5MPa ≈0.3σb ≈0.225σb ≈σb/6+73.5MPa ≈0.43σb ≈0.45σb ≈σb/6+73.5MPa ≈0.43σb ≈0.45σb ≈σb/6+73.5MPa ≈0.25σb ≈0.36σb ≈(0.55~0.58)σ-1 ≈0.25σb ≈0.36σb ≈(0.55~0.58)σ-1 ≈1.42σ-1l ≈1.42σ-1l ≈1.5σ-1l ≈1.42σ-1l ≈1.42σ-1l ≈1.5σ-1l ≈1.33σ-1 ≈1.35σ-1 -- ≈1.33σ-1 ≈1.35σ-1 -- ≈1.5τ-1 ≈1.35τ-1 -- ≈1.5τ-1 ≈1.35τ-1 -- 常用材料密度 1空气(20℃)0.00122软木0.1-0.4 3泡沫塑料0.24泥煤0.29-0.5 5工业用毛毡0.36木炭0.3-0.5 7焦炭0.36-0.538烟煤粉0.4-0.7 9木材0.4-0.7510皮革0.4-1.2 11石墨(粉)0.4512石棉线0.45-0.55 13熟石灰(粉)0.514胶合板0.56 15褐煤0.6-0.816高炉渣0.6-1 17干煤灰0.64-0.7218汽油0.66-0.75 19煤灰0.720无烟煤0.7-1.0 21锌烟尘0.7-1.522粘土(块)0.7-1.5 23煤油0.78-0.8224酒精0.8 25烟煤0.8-126橡胶夹布传动带0.8-1.2 27造型砂0.8-1.328石油(原油)0.82

材料的常用力学性能有哪些 材料的力学性能是指材料在不同环境(温度、介质、湿度)下,承受各种外加载荷(拉伸、压缩、弯曲、扭转、冲击、交变应力等)时所表现出的力学特征。1强度 强度是指材料在外力作用下抵抗塑性变形或断裂的能力。强度用应力表示,其符号是σ,单位为MPa,常用的强度指标有屈服强度和抗拉强度,通过拉伸试验测定。 2塑性 塑性是指材料在断裂前产生永久变形而不被破坏的能力。材料塑性好坏的力学性能指标主要有伸长率和收缩率,值越大,材料的塑性就越好,通过拉伸试验可测定。 3硬度 硬度是指金属材料抵抗硬物压入其表面的能力。材料的硬度越高,其耐磨性越好。常用的硬度指标有布氏硬度(HBS)和洛氏硬度(HRC)。 1)布氏硬度 表示方法:布氏硬度用HBS(W)表示,S表示钢球压头,W表示硬质合金球压头。规定布氏硬度表示为:在符号HBS或HBW前写出硬度值,符号后面依

次用相应数字注明压头直径(mm)、试验力(N)和保持时间(s)。如120 HBS 10/1000/30。 适用范围:HBS适用于测量硬度值小于450的材料,主要用来测定灰铸铁、有色金属和经退火、正火及调质处理的钢材。 根据经验,布氏硬度与抗拉强度之间有一定的近似关系: 对于低碳钢,有σ=0.36HBS; 对于高碳钢:有σ=0.34HBS。 2)洛氏硬度 表示方法:常用HRA、HRB、HRC三种,其中HRC最为常用。洛氏硬度的表示方法为:在符号前面写出硬度值。如62HRC。 适用范围:HRC在20-70范围内有效,常用来测定淬火钢和工具钢、模具钢等材料,1HRC相当于10HBS。 4冲击韧性 冲击韧性是指材料抵抗冲击载荷而不被破坏的能力,材料的韧性越好,在受冲击时越不容易断裂。 5疲劳强度 疲劳强度是指材料经过无数次应力循环仍不断裂的最大应力。

第18讲教学方案——弯曲切应力、弯曲强度条件

§7-3 弯曲切应力 梁受横弯曲时,虽然横截面上既有正应力 σ,又有剪应力 τ。但一般情况下,剪应力对 梁的强度和变形的影响属于次要因素,因此对由剪力引起的剪应力,不再用变形、物理和静力关系进行推导,而是在承认正应力公式(6-2)仍然适用的基础上,假定剪应力在横截面上的分布规律,然后根据平衡条件导出剪应力的计算公式。 1.矩形截面梁 对于图6-5所示的矩形截面梁,横截面上作用剪力Q 。现分析距中性轴z 为y 的横线1aa 上的剪应力分布情况。根据剪应力成对定理,横线1aa 两端的剪应力必与截面两侧边相切,即与剪力Q 的方向一致。由于对称的关系,横线1aa 中点处的剪应力也必与Q 的方向相同。根据这三点剪应力的方向,可以设想1aa 线上各点剪应力的方向皆平行于剪力Q 。又因截面高度h 大于宽度b ,剪应力的数值沿横线1aa 不可能有太大变化,可以认为是均匀分布的。基于上述分析,可作如下假设: 1)横截面上任一点处的剪应力方向均平行于剪力 Q 。 2)剪应力沿截面宽度均匀分布。 基于上述假定得到的解,与精确解相比有足够的精确度。从图6-6a 的横弯梁中截出dx 微段,其左右截面上的内力如图6-6b 所示。梁的横截面尺寸如图6-6c 所示,现欲求距中性轴z 为y 的横线1aa 处的剪应力 τ。过1aa 用平行于中性层的纵截面11cc aa 自dx 微段中截出一微块(图6-6d )。根据剪应力成对定理,微块的纵截面上存在均匀分布的剪应力 τ'。微块左右侧面上正应力的合力分别为1N 和2N ,其中 * 1I 1** z z A z A S I M dA I My dA N == =??σ (a )

极限强度对船舶结构设计的影响 摘要:极限强度校核是评估船舶结构安全性的重要强度指标,目前根据CSR 规 范要求,油船、散货船必须进行极限强度校核。通过对SUEZEMAX 型油船和CAPESIZE 型散货船的极限强度分析,探讨极限强度的控制因素及相应的提高船体 极限弯矩能力的措施,为结构设计提供参考。 关键词:船舶结构设计;共同规范;极限强度;极限弯矩 前言 在船舶结构设计中,船体梁强度对于船体结构而言是至关重要的。在传统的 船舶设计中,通常采用许用应力的工作应力设计法对船体梁进行总纵弯曲强度和 剪切强度校核。但是,船舶在整个使用过程中,除了要承受正常航行、进出港口、货物装卸等的常规载荷外,还可能遭遇到搁浅、碰撞、水下爆炸等意外情况。由 于此时作用在船体上的外载荷不好确定,因而一般用剖面的极限弯矩来评估船体 结构的承载能力。 极限弯矩是船体达到极限状态时所对应的作用弯矩。船体梁极限抗弯能力是 船体达到崩溃时船体梁的最大的弯矩能力,船体梁的破坏由纵向结构的屈曲、极 限强度和屈服控制。通过计算船体剖面的极限弯矩能力值,对船体梁的极限强度 进行评估,得到船体梁的实际强度储备,优化结构设计。在CSR规范中明确规定 对于适用该规范的船舶,不但要满足常规的许用应力要求,而且还应满足极限强 度衡准。 本文通过对SUEZEMAX 型油船和CAPESIZE型散货船的两典型船舶的极限强度 分析,探讨极限强度对船舶结构设计的影响,为满足CSR 规范要求的船舶结构设 计提供参考。 1 CSR 极限强度要求 为估算出船体梁的实际弯曲能力,CSR 规范采用局部安全因子设计法对船体 梁的极限强度进行校核。极限强度衡准以分项安全因子形式给出,并使用结构可 靠性分析技术进行了校准。在 CSR 规范中规定,船长不小于150m 的船舶必须进 行船体梁极限强度校核。对于油船而言,只校核中垂弯矩状态,而对于散货船需 校核中拱和中垂两种弯矩状态。这一规定符合油船和散货船实际弯矩状态。因为 对于油船而言,中垂弯矩比中拱弯矩的多;对于散货船来说,通常情况下中垂弯 矩也大于中拱弯矩,而且,甲板区域是单层结构,其强度远远低于具有双层底结 构的船底区域,因此,对于散货船中垂状态是危险状态。 2两型船极限强度分析 随着船舶结构分析和设计技术的不断进步,船体结构极限强度的研究取得了 相当大的进展,求得船体梁极限强度能力有多种方法,可以归类为简化公式法、 逐步失效分析法或非线性有限元法。目前,CSR 油船规范中推荐一步法或增量迭 代法,而散货船规范中为增量迭代法。因而,在本文中油船采用一步法(应用DNV 计算软件NAUTICS HULL),散货船采用增量迭代法(应用BV 计算软件Mars)。由于船舶越长,船体梁强度越为重要,也就是说,极限强度校核对大型 船舶更重要。因此,本文中选取SUEZEMAX 型原油船和CAPESIZE 型散货船两型船 进行极限强度分析,为结构设计提供参考。 2.1 SUEZEMAX 型原油船极限强度分析 静水弯矩/kN?m许用中垂弯矩均质满载最大中垂弯矩2.96×106 2。068×106在校核极限强度之前,首先根据CSR 规范对纵向构件尺寸的要求,调整了相应位置