运动控制仿真实验报告

- 格式:docx

- 大小:878.51 KB

- 文档页数:15

目录一、课程设计系统概述 (1)1.1课程设计项目参数 (1)1.2课程设计要求: (1)1.3课程设计设计任务 (2)1.4.稳态分析及参数设计计算 (3)1.4.1静态参数计算 (3)1.4.2.动态参数计算 (4)1.4.3稳定性分析 (4)1.4.4系统校正 (5)1.4.5.控制结构图 (5)二、MATLAB仿真设计 (7)三、总结 (12)四、参考文献 (12)一、课程设计系统概述1.1课程设计项目参数1)电动机:额定数据为PN =10kW,UN =220v,IN=52A,nN=1460r/min,电枢电阻RS=0.5Ω,飞轮力矩GD2=10N.m2。

2)晶闸管装置:三相桥式可控整流电路,整流变压器Y/Y联结,二次线电压U2l=230v,触发整流环节的放大系数Ks=40。

3)V-M系统主电路总电阻R=1Ω。

4)测速发电机:永磁式,ZYS231/110型;额定数据为23.1w,110v,0.18A,1800r/min。

5)系统静动态指标:稳态无静差,调速指标D=10,s≤5%6)电流截止负反馈环节:要求加入合适的电流截止负反馈环节,使电动机的最大电流限制(1.5-2)I N。

(选座)7)给定电压Un*=15V。

1.2课程设计要求:(1)根据题目要求,分析论证确定系统的组成,画出系统组成的原理框图;(2)对转速单闭环直流调速系统进行稳态分析及参数设计计算;(3)绘制系统的动态结构图;(4)动态稳定性判断,校正,选择转速调节器并进行设计;(5)绘制校正后系统的动态结构图;(6)应用MATLAB软件对转速单闭环直流调速系统进行仿真,验证所设计的调节器是否符合设计要求;(7)加入电流截止负反馈环节;(选做)(8)应用MATLAB软件对带电流截至负反馈的转速单闭环直流调速系统进行仿真,完善系统;1.3课程设计设计任务(1)系统组成原理框图根据设计要求,所设计的系统为单闭环直流调速系统,选定转速为反馈量,用变电压调节方式,实现对直流电机的无极调速。

运控实验报告一、实验要求1学习控制器的使用,掌握控制器所需的编程、通信和网络配置软件,掌握针对简单逻辑对象的控制方法;2学习和掌握一类变频器的操作和使用方法;3掌握基于DeviceNet的变频器控制和使用方法;4设计电动机运行曲线并在现有的DeviceNet平台上实现;5编制相应的组态人机界面;6了解EtherNetIP网络配置和使用方法。

二、实验内容1可编程控制器ControlLogix软硬件平台熟悉和使用ControlLogix系统是基于机架的系统,可以提供对使用顺序控制、过程控制、运动控制和驱动控制的控制系统进行组态的选项,还可提供通信I/O 功能。

Controllogix系统是机架式、模块化安装。

Controllogix输入输出模块是是模块式安装的。

电源模块直接安装在Controllogix机架的左端。

Controllogix机架有4、7、10、13或17槽五种类型。

处理器可以控制本地输入输出和远程输入输出。

处理器可以通过以太网EtherNet/IP、控制网ControlNet、设备网DeviceNet和远程输入输出Universal Remote I/O来监控系统中的输入和输出。

此次试验我们使用的系统是7机架式的系统,其中有电源、处理器、以太网、DeviceNet、输入输出模块,使用的软件是Logix5000,可以在软件中通过梯形图编程,而后将程序写入硬件系统中实现相应的功能。

2通信(软件RSLinx)网络通信是Logix5000的核心,不同的网络可用于数据传送和通讯,正确的对网络进行识别是基础内容。

此次试验主要使用的网络通信是基于EtherNet和DeviceNet进行的,前五个试验主要使用的是以太网,连接计算机和硬件设,先用计算机编程,而后通过以太网将程序写入硬件设备,在硬件设备上实现一些简单的功能,例如通过按钮将输入模块某位数据置为1,使得输出模块某位置为1,控制灯的亮灭。

3基本编程(以上内容为Lab1-5)基本编程是基于梯形图的,梯形图是PLC使用得最多的图形编程语言,此部分内容主要是熟悉软件和语言的使用,实现基本的功能。

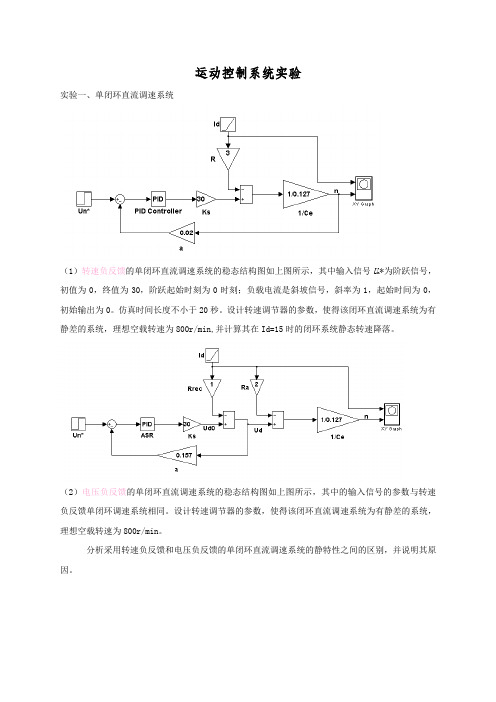

运动控制系统实验实验一、单闭环直流调速系统(1)转速负反馈的单闭环直流调速系统的稳态结构图如上图所示,其中输入信号U n*为阶跃信号,初值为0,终值为30,阶跃起始时刻为0时刻;负载电流是斜坡信号,斜率为1,起始时间为0,初始输出为0。

仿真时间长度不小于20秒。

设计转速调节器的参数,使得该闭环直流调速系统为有静差的系统,理想空载转速为800r/min,并计算其在Id=15时的闭环系统静态转速降落。

(2)电压负反馈的单闭环直流调速系统的稳态结构图如上图所示,其中的输入信号的参数与转速负反馈单闭环调速系统相同。

设计转速调节器的参数,使得该闭环直流调速系统为有静差的系统,理想空载转速为800r/min。

分析采用转速负反馈和电压负反馈的单闭环直流调速系统的静特性之间的区别,并说明其原因。

(3)单闭环调速系统动态结构如上图所示,其中输入信号U n*为阶跃信号,初值为0,终值为7,阶跃起始时刻为0时刻;干扰信号I dl为阶跃信号,初值为2,终值为8,阶跃起始时刻为4。

仿真时间长度不小于8秒。

1)设计速度控制器ASR,控制器考虑限幅,ASR限幅±7,要求系统输出量转速n的响应调节时间小于3秒,超调量小于10%,系统无静差;2)分析系统结果和启动过程。

运动控制系统实验报告(标题宋体,居中,3号,加粗,段前段后0.5行)学号:姓名:(宋体,居中,5号,单倍行距)一、实验目的(宋体,小4,加黑,段前段后0.5行)通过实验了解单闭环直流调速系统的结构和工作原理,通过系统调试深入领会系统的动静态特性,并掌握控制系统的调试方法。

(正文:宋体,5号,单倍行距)二、实验内容及结果1)分别给出两种不同反馈控制下的控制器结构和参数;2)给出仿真曲线及所取得的性能指标。

仿真曲线包括:静特性、输出n,误差d U n,控制器ASR输出量,控制器ACR输出量,电流i d注:①以双排栏的形式给出曲线,图下方需用文字说明;②给出每个实验的性能指标。

运动控制系统仿真心得

运动控制系统是指通过控制器对机械设备进行精确的运动控制的系统。

在工业生产中,运动控制系统被广泛应用于各种自动化设备,如机器人、数控机床、包装机械等。

为了确保这些设备能够准确、稳定地完成各种复杂的运动任务,工程师们通常需要进行仿真分析,以验证系统设计的可行性和性能。

在运动控制系统的仿真过程中,首先需要建立系统的数学模型。

这个模型通常包括机械结构、传感器、执行器和控制器等各个组成部分,以及它们之间的相互作用。

通过对这个模型进行仿真分析,工程师们可以在实际制造和调试系统之前,评估系统的性能、稳定性和可靠性,从而提前发现和解决潜在的问题。

在运动控制系统的仿真过程中,最常见的方法是使用专业的仿真软件,如MATLAB/Simulink、ADAMS、LabVIEW等。

这些软件提供了丰富的建模工具和仿真环境,可以帮助工程师们快速准确地建立系统模型,并进行各种仿真分析,如运动学分析、动力学分析、控制算法设计等。

通过运动控制系统的仿真分析,工程师们可以更好地理解系统的工作原理,优化系统设计,提高系统的性能和效率。

同时,仿真分析还可以帮助工程师们预测系统在不同工况下的工作情况,评估系统对外部干扰的抗干扰能力,从而为系统的实际制造和应用提供重要参考。

总的来说,运动控制系统的仿真分析是现代工程设计中不可或缺的重要环节。

通过仿真分析,工程师们可以在系统实际制造和应用之前,充分评估系统的性能和可靠性,减少设计缺陷和风险,提高工程设计的成功率和效率。

因此,掌握运动控制系统的仿真技术,对于提高工程设计水平和推动工业自动化发展具有重要意义。

《运动控制系统仿真》实验讲义谢仕宏xiesh@实验一、闭环控制系统及直流双闭环调速系统仿真一、实验学时:6学时二、实验内容:1.已知控制系统框图如图所示:图1-1单闭环系统框图图中,被控对象G(S) 10e-150s,GC(S)为PID控制器,试整定PID控制器300s + 1参数,并建立控制系统Simulink仿真模型。

再对PID控制子系统进行封装,要求可通过封装后子系统的参数设置页面对KP、Ti、Td进行设置。

2.已知直流电机双闭环调速系统框图如图1-2所示。

试设计电流调节器ACR和转速调节器ASR并进行SimUIink建模仿真。

图1-2直流双闭环调速系统框图三、实验过程:1、建模过程如下:(1)PID控制器参数整顿根据PID参数的工程整定方法(Z-N法),如下表所示,KP= 伯=0.24,Ti= 2 =300, KτTd= 0. 5 =75。

表1-1 Z-N法整定PID参数PI 0.9T-K T3τ无0.4K c0.8TC无PID 1.2TK I2τ0∙5τ0.6KC0.5TC0.12TC(2) Simulink仿真模型建立建立SimUIink仿真模型如下图1-3所示,并进行参数设置:图1-3中,SteP模块"阶跃时间”改为 O, Transport Delay模块的"时间延迟”设置为 150,仿真时间改为1000s,如下图1-4所示:图1-3 PID控制参数设置运行仿真,得如下结果:IP回GamlIntegratordu'dlS S□VieW Simulation FOrmat ToOlS C¾ I ∣-CaΛtel50.5 O500IPlD ≠I ≡ •希刊3片令Uy 卜I IlOOo J⅛orΛal 三爭 E Φ I- F 過应®图1-7 PID 子系统Tim& offset. 0(3) PID 子系统的创建首先将参数 Gain 、Gain1、Gain 三个模块的参数进行设置,如下图所示:图1-5 PID 控制运行结果GarnWO O≡ a [^: P 刃盹逼圖0 ■垢G I airl2 Deirivativ®W FUnCtlOn BlaCk PararrleterS- Gain图1-6 PID 参数设置然后建立PID 控制器子系统,如下图1-7所示:TranSier FCn TransportDelaySietLal AttrLbUEiElIerrt-UriSe g ,aiιι (y =, Je-IaIi吕 FUnCtiOn BIoCk Paranneters≡ Gain2Signal Att ributSaJliJJIe tine (-1 for i≡<P a,E ≥τ∣e i t 6r AttElbulesHlenent5⅞jιple txι≡c (-1 fur IeihKnlt ipLicat iαι∏LS EleMrtt -vise (K. *u) Sanple tune Ii-I for inketLtθd) iElenent-Wije g 自丄n (y = .)LAU) _OE j¾⅛tn⅜ ⅛⅛LΠ Jy ± K ÷ α Oru^K}aV⅛ FUnCtiOn Block Parameters : GainI K⅛LΓi(T)IlU I ltiPIICatiOn5 EIenI l eTSUbSyStem10300s+1出封装编辑器,并进行相应参数设置,如下图1-8、1-9所示,图1-9 PID 子系统封装参数设置tfl MaSk Editor ; SUbSyStemICOn & PortS ParameterS Initialization DOCdrnentatiOn OPtiOnS BIQCk Frame ViSibleIcon TranSParenCy OPaqUe ICOri UnitS AUtOSCaIe ICOn ROtation FiXed POrt ROtatiOn DefaUltkon DraWing COmmandSdisp( PlD Controller')EXamPleS OfdraWing CommandSCOinrD3∩d I lIalr tJLabeI ClabEl ≡peci fi E Por tsj SyntaXPOrtJabel(, oUtPUt l J I J h xy ,)UnmaSkI OK ]3Kel I I HelP ∣ APPly图1-8 PID 子系统封装文本显示¥ MaSlC EditOr: SubsystemKQn & POrH ParameterS InitiaIiZation DOCUmentatiOrl... PromPt Variable TyPe EvaL.. T UIY ., Ta,..1 PID KpIKP edit F 02 3 PID Ti Ti edit +√PtD_TdTdedit »Ell√lDiaICg parameters QPtIOnS for SeIeCtecl Pararneter TyPe-SPeCifiC OPtiOl NO type-specific o ∣GeneriC OPtiOnS In dialog:√l EnabIe ParamShOW Parame lH Dialog callback :UnmaSk CanCelHelP APPly在对图1-9所示封装变量设置完成后,封装后的PID子系统如下图1-10所示图1-10封装后PID控制仿真模型双击图1-10中的PID子系统,按图1-11作参数设置,即可完成PID参数设置。

电机驱动与运动控制实训报告一、实训概述本次实训主要是针对电机驱动和运动控制进行的,旨在通过实际操作和实验验证,深入理解电机驱动和运动控制的原理和应用。

在实训中,我们使用了常见的电机驱动器和运动控制器,并通过编程语言进行了程序设计和调试。

二、实验内容1. 电机驱动器的使用在本次实验中,我们使用了步进电机驱动器。

首先,我们需要将步进电机与驱动器连接起来,并设置相关参数。

然后,编写程序代码,通过控制信号脉冲来控制步进电机旋转。

2. 运动控制器的使用在本次实验中,我们使用了PLC运动控制器。

首先,我们需要将PLC与运动控制器连接起来,并设置相关参数。

然后,编写程序代码,在PLC上进行逻辑编程和调试。

最后,通过PLC运行程序来控制设备的运行状态。

三、实验步骤1. 步进电机驱动器的使用(1)连接步进电机与驱动器:将步进电机接线到相应端口上,并根据要求设置好相应参数。

(2)编写程序代码:根据需要设计程序代码,并通过控制信号脉冲来控制步进电机旋转。

(3)调试程序:根据实际情况进行程序调试,确保步进电机能够正常工作。

2. PLC运动控制器的使用(1)连接PLC与运动控制器:将PLC与运动控制器连接起来,并设置相关参数。

(2)编写程序代码:在PLC上进行逻辑编程,并通过运动控制器来控制设备的运行状态。

(3)调试程序:根据实际情况进行程序调试,确保设备能够正常工作。

四、实验结果通过本次实训,我们成功地使用了步进电机驱动器和PLC运动控制器,并且完成了相应的程序设计和调试。

最终,我们成功地掌握了电机驱动和运动控制的原理和应用,为今后的学习和工作打下了坚实的基础。

五、实验总结本次实训是一次非常有价值的经历。

通过亲身操作和实验验证,我们深入理解了电机驱动和运动控制的原理和应用。

在未来的学习和工作中,我们将更加熟练地应用这些知识,并不断提高自己的技能水平。

第1篇一、实验背景随着计算机技术的飞速发展,运动仿真技术在体育科学、运动医学、机械设计等领域得到了广泛应用。

运动仿真测量实验可以帮助我们更好地了解运动过程中的力学参数、生物力学特性以及运动效果。

本实验旨在利用运动仿真软件对某运动项目进行测量,分析其运动特性,为运动训练和康复提供理论依据。

二、实验目的1. 掌握运动仿真软件的使用方法;2. 了解运动过程中的力学参数和生物力学特性;3. 分析运动效果,为运动训练和康复提供理论依据。

三、实验原理运动仿真测量实验主要基于运动学、动力学和生物力学原理。

通过建立运动模型,模拟运动员在运动过程中的力学行为,分析运动过程中的力学参数和生物力学特性。

四、实验器材1. 运动仿真软件:如ADAMS、MATLAB等;2. 运动数据采集设备:如高速摄像机、力传感器等;3. 运动模型:运动员模型、运动器械模型等。

五、实验步骤1. 建立运动模型:根据实验需求,利用运动仿真软件建立运动员模型、运动器械模型等;2. 定义运动参数:设置运动员的初始位置、速度、加速度等运动参数;3. 模拟运动过程:启动运动仿真软件,观察运动员在运动过程中的力学行为;4. 数据采集:利用运动数据采集设备记录运动过程中的力学参数和生物力学特性;5. 数据分析:对采集到的数据进行处理和分析,得出运动效果。

六、实验结果与分析1. 运动员在运动过程中的力学参数:如速度、加速度、力矩等;2. 运动员在运动过程中的生物力学特性:如肌肉活动、关节运动等;3. 运动效果分析:根据实验结果,分析运动过程中的优点和不足,为运动训练和康复提供理论依据。

七、实验结论1. 运动仿真测量实验可以帮助我们更好地了解运动过程中的力学参数和生物力学特性;2. 通过分析实验结果,为运动训练和康复提供理论依据,提高运动效果;3. 运动仿真技术在体育科学、运动医学、机械设计等领域具有广泛的应用前景。

八、实验总结1. 运动仿真测量实验有助于我们深入了解运动过程中的力学行为和生物力学特性;2. 实验过程中,需要注意数据采集的准确性,以及运动模型的合理性;3. 运动仿真技术在体育科学、运动医学、机械设计等领域具有广泛的应用前景,为运动训练和康复提供有力支持。

成绩批阅教师日期运动控制实训系统实训报告课程名称运动控制技术与运用专业班级学号学生姓名指导教师2013 年 12 月 5 日目录项目一 (1)1.1项目名称 (1)1.2电梯模型设计内容及要求 (1)1.3电梯模型设计分析及设计思路 (1)1.4电梯模型设计方案设计说明 (2)1.5电梯模型设计完整电路原理分析 (3)1.6电梯模型设计制作、调试情况 (10)1.7电梯模型设计实训成果 (10)项目二 (11)2.1项目名称 (11)2.2步进电机驱动设计内容及要求 (11)2.3步进电机驱动设计题目分析及设计思路 (11)2.4步进电机驱动设计方案设计说明 (11)2.5步进电机驱动设计完整电路原理分析 (12)2.6步进电机驱动设计制作、调试情况 (13)2.7实训成果 (13)实训心得体会 (14)附录 (14)项目一1.1项目名称电梯模型控制1.2电梯模型设计内容及要求内容:一、接收并登记电梯在楼层以外的所有呼叫指令信号,给予登记并输出登记信号;二、根据最早登记的信号,自动判断电梯是上行还是下行,这种逻辑判断称为电梯的定向。

电梯的定向根据首先登记信吃的性质可分为两种。

一种是指令定向,指令定是把指令指出的目的地与当前电梯位置比较得出“上行”或“下行”结论。

例如,电梯在二楼,指令为一楼则向下行;指令为四楼则向上行。

第二种是呼梯定向,呼梯定向是根据呼梯信号的来源位置与当前电梯位置比较,得出“上行”或“下行”结论。

例如,电梯在二楼,三楼乘客要向下,则按AX3,此时电梯的运行应该是向上到三楼接该乘客,所以电梯应向上。

三、电梯接收到多个信号时,采用首个信号定向,同向信号定向,同向信号先执行,一个方向任务全部执行完后再换向。

例如,电梯三楼,依次输入二楼指令信号、四楼指令信号、一楼指令信号。

如用信号排队方式,则电梯下行至二楼—上行至四楼—下行至一楼。

而用同向先执行方式,则为电梯下行至一楼—上行至二楼—上行至四楼。

带电流截止负反馈的转速单闭环直流调速系统设计与仿真 一、设计要求系统稳定并无静差 二、给定参数17,220,3000/min N N N P kw U V n r ===,I N =87.3A ,电枢回路电阻0.087a R =Ω,电感0.0032a L H =,励磁回路电阻181.5Ω,电动机的转动惯量20.76.J Kg m =三、闭环直流调速系统稳态参数的计算 1)额定负载时的稳态速降应为:m i n/12.6min /)02.01(1002.03000)1(r r s D s n n N cl =-⨯⨯≤-=∆2)闭环系统应有的开环放大系数:计算电动机的电动势系数: r V r V n R I U C N a N N e min/071.0min/3000087.03.87220⋅=⋅⨯-=-=闭环系统额定速降为:min /97.106min /071.0087.03.87r r C R I n e N op =⨯==∆闭环系统的开环放大系数为:5.16112.697.1061=-≥-∆∆=clop n n K003.0/max max n ==n U α3)计算运算放大器的放大系数和参数 运算放大器放大系数K p 为:5.16/e p ≥=s K KC K α电枢回路的总电感为0.0032H电磁时间常数为037.0/l ==R L T 27/1l ==τK4)电流截止负反馈 四加电网扰动(第8s电压220→240)负载扰动给定值扰动五、将PI调节器参数改变1.电网扰动(第8s电压220→240)2.负载扰动3.给定值扰动转速、电流双闭环直流调速系统设计与仿真一、设计要求系统稳定并无静差 二、给定参数17,220,3000/min N N N P kw U V n r ===,I N =87.3A ,电枢回路电阻0.087a R =Ω,电感0.0032a L H =,励磁回路电阻181.5Ω,电动机的转动惯量20.76.J Kg m =三、电流调节器ACR 参数计算允许电流过载倍数λ=2;设调节器输入输出电压im nm **U U ==10V ,电力电子开关频率为f=l kHz .首先计算电流反馈系数β和转速反馈系数α:06.0 I n im *==ββλU N U n nm *α= α=0.003s T 001.0s = ,电流环小时间常数为s T T T oi 002.0s i =+=∑电流调节器超前时间常数为s T K l i 015.0/1i ===τ 而对电流环开环增益局l K =250/5.0=∑i T ,于是ACR 的比例系数为:94.4/i l i ==s K R K K βτ 四、转速调节器ASR 参数计算 选中频段宽度h=5。

运动控制仿真实验报告实验11,晶闸管单相交流调压仿真实验一,实验原理1.1原理图该实验是通过晶闸管的调压触发控制电路来控制晶闸管导通,以此来实现不同导通角时,输出电压不同。

该实验的原理电路如图1所示。

图1通过两个触发脉冲来触发VT1与VT2,触发电路的原理框图如图2所示。

图2该触发电路两个触发脉冲相差180°,以此来实现正半周和负半周都进行调压,而且调压的脉冲角是相同。

1.2 仿真模型1.3 脉冲发生器子模块参考模型其中斜率限制器上升斜率=1;下降斜率=-inf;放大器增益=1000;Relay 使能过0 检测。

Fcn=10*u(1)/180 完成指令角度到比较电压的转换。

指令通过常数按触发角设定。

二.实验内容根据原理框图构建 Matlab 仿真模型。

所需元件参考下表:仿真元件库:Simulink Library Browser示波器 Simulink/sink/Scope交流电源 SimPowerSystems/Electrical Sources/AC Voltage Source设定电压=220*1.414V晶闸管 SimPowerSystems/Power Electronics/ ThyristorFcn Simulink/User-Defined Functions/Fcn设定为10*u(1)/180Relay Simulink/Discontinuities/RelayRate Limiter Simulink/Discontinuities/ Rate LimiterSubsystem Simulink/Commonly Used Block/Subsystem电阻、电容、电感 SimPowerSystems/Elements/Series RLC Branch设定参数负载电阻2 欧姆、串联电感2mH。

电流傅立叶分解 SimPowerSystems/Extra Library/Discrete Measurements/Discrete Fourier设定输出为50Hz,基波显示 Simulink/sinks/Display电压检测SimPowerSystems/Measurements/Voltage Measurement电流检测SimPowerSystems/Measurements/Current Measurement仿真设定:Configuration Parameters/Solver optionsType Variable-step Solver Ode23sRelative tolerance 1e-5其它不变仿真时间0.1 秒。

触发角60 度。

三.实验结果及分析3.1 实验波形分析1)输入交流电压与电流;2)输出电压与电流;输出电压的有效值,并与教材中阐述的理论值进行比较验证。

输入与输出波形如下图所示从上图可以知道,该电路的输出电路和电压波形是断续的,可以知道,是由于阻抗角小于触发角,使得在触发以前,电流就变为零了,晶闸管关闭,电压也因此变为了零。

从模型中可以得出此时的电压的有效值为197.2V.可以计算得负载的阻抗角为φ=1/(tan(ωL/R))= 1/(tan(100π×2×10−3/2))=17.44°在理论上有sin (π3+θ−17.44180×π)=sin (π3−17.44/180×π)e−θtan (17.44/180×π)因此可以计算得θ=137.4°。

则可以计算输出电压的有效值为:[])22sin(2sin 21)()sin 2(1121o θααππθωωπθαα+-+==⎰+U t d t U U =220×√2.398π+12π×[sin (2π3−sin (2π3+2×2.398))] =198.04V理论值比实际值稍微偏大,可以认定该模型比较准确,误差可能来源于晶闸管。

3) 输入电流的基波有效值、总谐波失真度和功率因数。

通过仿真模型可以得出,输入电流的有效值为90.2A 输入电流的基波有效值为87.52A 总谐波失真度(THD )=√90.22−87.52287.52=24.94%功率因素为0.8236,畸变因子DPF=0.8488。

4) 此负载下电路的失控触发角为多少?通过实验加以验证。

负载的阻抗角为17.44°,因此,该电路的失控阻抗角为17.44° 将阻抗角设为17.44,观察输出波形,如下图所示:可以得到当触发角为17.44°时,电路在失控的临界角。

3.2,将负载改为纯电阻负载,电阻阻值不变,重复上述实验。

改为纯阻性负载后,得到的波形如下图所示:可知,当负载为纯阻性时,输出电流与电压同步。

此时的电压有效值为196.6V 。

此时的阻抗角为0°,电压的有效值理论为παπαπωωππα-+==⎰2sin 21)()sin 2(1121o U t d t U U=220×√12π×sin2π3+23=197.33V理论值和仿真值很接近,误差可能是由于晶闸管。

可以得出输入电流有效值为98.3A,输入电流基波有效值为91.98A 总谐波失真度(THD)=√98.32−91.98291.98=37.70%功率因素为0.8972,畸变功率因子DPF=0.95893.3将电感增大10倍,重复上述实验,比较实验结果的异同。

如上图所示,由于电感增大10倍后,阻抗角大于60°,因此电路是连续的。

输出电压的有效值为219.7V.输入电流有效值与输入电流的基波有效值都为33.33A,无谐波失真,功率因数为0.3064,畸变功率因子DPF=0.3063.四,总结通过这一次实验,我明白了matlab仿真的重要性,对于电力电子的实验,由于存在强电,有时候很难进行实验,因此,我明白了仿真的重要性,以后一定努力学习仿真和matlab 知识,用于实践之中。

DCDC 变换仿真实验1-实用Buck 变换仿真实验一.实验原理1.1实验原理图该实验为BUCK电路的仿真,通过仿真得到BUCK电路在不同占空比下的电压。

当VT开通时,电源向负载供电,当VT关断时,由续流二极管和电感为负载续流。

1.2仿真图如下所示:二、实验内容2.1 依照原理电路搭建仿真模型。

VT 采用场效应管。

选择开关频率为50Hz,输入直流电压200V,电感 0.2mH,电容 100uF,负载基本电阻20欧姆,加载并联电阻2欧姆。

2.2 根据原理框图构建 Matlab 仿真模型。

所需元件参考下表:仿真元件库:Simulink Library Browser示波器Simulink/sink/Scope要观察到整个仿真时间段的结果波形必须取消对输出数据的5000点限制。

要观察波形的FFT 结果时,使能保存数据到工作站。

仿真结束后即可点击仿真模型左上方 powergui 打开 FFT 窗口,设定相关参数:开始时间、分析波形的周期数、基波频率、最大频率等后,点 Display 即可看到结果。

直流电源 SimPowerSystems/Electrical Sources/DC Voltage Source,设定电压。

场效应管 SimPowerSystems/Power Electronics/Mosfet,取消检测输出口调制波(三角波)发生器 Simulink/Sources/Repeating Sequence设定为 50kHz,Time values=[0 5e-6 10e-6 15e-6 20e-6], Output values=[0 1 0 -1 0]常数 Simulink/Sources/Constant设定范围可在(-1,1)区间变化,初始设定值=-0.5,对应占空比0.25加法器Simulink/Math/add 设定为-+。

过零比较器 Simulink/Logic and Bit operations/Compare To Zero电阻、电容、电感 SimPowerSystems/Elements/Series RLC Branch设定参数负载切换开关 SimPowerSystems/Elements/Breaker设定动作时间增益 Simulink/Math Operations/Gain显示 Simulink/sinks/Display电压检测 SimPowerSystems/Measurements/Voltage Measurement电流检测 SimPowerSystems/Measurements/Current Measurement平均值SimPowerSystems/Extra Library/Discrete Measurements/Mean value2.3 仿真设定:Configuration Parameters/Solver optionsType Variable-step Solver Ode23sMax step size 1e-6 Relative tolerance 1e-5,其它不变仿真时间 0.1 秒。

加载时间 0.07 秒。

三. 实验结果与分析3.1、场效应管的稳态工作电流、二极管电流、电感电流、电感电压、输出电流、输出电压;经过仿真的下所示波形,从上至下分别是三角波与直流电压经过比较器后产生的PWM信号,输出电压uo,场效应管的稳态工作电流iFET,输出电流io,二极管电流iD,电感电压uL,电感电流iL。

由题意可知0.07S时是加载点,在加载点以前波形如下:加载点时的波形如下:可加载后,有了输出电流,电路开始工作。

电路恒定后的波形如下所示,可知,输入电压基本为恒定,FET的电流在开通时为上升的,因为向电感和电容充电,电感上电流基本稳定在一个值。

3.2分析加载前后输出电压电流的变化。

对输出电压的平均值与理论计算值的误差进行讨论。

用示波器观察输出的电流和电压波形如下图所示:可知在加载前后,输出电压基本不变,加载前为49.3V,加载后为48.7V。

输出电流在加载前为从2.5A,加载后为 26.7A。

实际电压比理论电压小,误差来源可能是由于MOSFET上消耗的电压和电感的非理想性。

3.3增加检测观察场效应管和二极管在开关过程中的工作电压;以PWM为参考,观察二极管电压与三极管电压,如下图所示:当VT导通时,场效应管漏源极直接的工作电压接近0V,而二极管的承受的工作电压为-200V;当VT关断后,电感L和电容C通过二极管续流,此时二极管的工作电压接近0V,而场效应管的工作电压为200V。

3.4改变占空比到 50%(对应常数0)重复上述实验,分析实验结果;仿真结果如下所示加载前的波形:加载后的波形:可知该波形与前几问的波形相似,但是L的波形在0V左右波动。