无动力氨回收装置的改进

- 格式:pdf

- 大小:194.39 KB

- 文档页数:3

无动力氨回收装置概述

一、工作原理

无动力氨回收是以提氢尾气为解析气,利用气体节流膨胀,吸热制冷,采用深冷法分离驰放气中的氨,同时利用冷却分离后的液氨到板式换热器进一步冷却驰放气,使液氨汽化吸热,得到产品气氨,从而达到把驰放气中的氨分离出来的目的。

二、工艺流程

附:1、无动力氨回收工艺流程图。

2、无动力氨回收工艺流程简图。

三、主要设备

解析气高效缓冲分离器

驰放气高效缓冲分离器

第一板式换热器

第二板式换热器

第一氨分离器

第二氨分离器

1#膨胀机(1700H)

2#膨胀机(1700L)

3#膨胀机(500H)

4#膨胀机(500L)

气氨缓冲罐

氨压机

四、主要技术参数

1、压力

驰放气、解吸气压力1.0-2.0MPa最高≤2.5MPa

膨胀机轴承保护气0.6-0.8MPa 最高<1.2MPa

无动力氨回收至三气燃烧压力0.03-0.15MPa

气氨压力0.03-0.15MPa

膨胀机进口压力1.0-2.0MPa

膨胀机排气压力0.03-0.15MPa

2、温度

第二氨分离器出口温度 -40 — -70℃膨胀机出口温度-60 — -85℃

气氨温度-10 — 10℃

3、流量

驰放气流量<2200 m3/h

4、液位

第一氨分离液位≤300mm

第一氨分离液位≤300mm

5、转速

1#、2#膨胀机转速≤8万/分

3#、4#膨胀机转速≤10万/分

6、气体成分

驰放气NH3≤35%

无动力氨回收出口NH3≤1%。

无动力氨回收装置运行总结刘志远;王娟;常雪峰【摘要】介绍新建合成氨采用无动力回收装置回收氨罐弛放气的工艺流程、设备配置,还介绍了无动力回收装置的特点。

%Ammonia recovery process without power is used in the new ammonia plant ,this paper describes the process flow and device configuration of recovering purge gas from the ammonia tank , and the unit characteristics are also described .【期刊名称】《化工设计通讯》【年(卷),期】2014(000)002【总页数】2页(P44-45)【关键词】弛放气;无动力回收装置;工艺;设备【作者】刘志远;王娟;常雪峰【作者单位】安徽泉盛化工有限公司,安徽滁州233290;安徽泉盛化工有限公司,安徽滁州 233290;安徽泉盛化工有限公司,安徽滁州 233290【正文语种】中文【中图分类】TQ113.26安徽泉盛化工有限公司于2013年新建1套“30·30”工程。

原合成系统液氨贮罐弛放气中氨的回收采用等压吸收水洗法,生产的氨水部分通过逐级提浓转化为碳铵,部分送往尿素解吸,这种方法要消耗水、电和蒸汽。

新工程建成后,如果液氨贮罐弛放气中氨的回收继续采用等压吸收水洗法,则送尿素解吸系统既会消耗蒸汽又增加尿素解吸系统负荷。

通过实地考察和经济核算,采用了金乡天界制冷设备有限公司的无动力氨回收装置,回收弛放气中的氨,设计弛放气处理能力为3 500 m3/h,该装置于2013年7月建成,投运后,装置运行效果理想,达到了预期的目的。

现将无动力氨回收装置在我公司的应用情况介绍如下。

1 无动力氨回收工艺流程弛放气进入系统,经过第一换热器,被初步冷却,温度下降,进第一气液分离器,分离出一部分氨,分离出来的氨节流后返流经过第一换热器,与原料气换热,从第一分离器出来的气体经过高效除油装置后进入第二换热器,进一步冷却,然后到第二分离器,进行深度冷却,分离出绝大部分氨,液态氨节流后返流至第二换热器交换冷量。

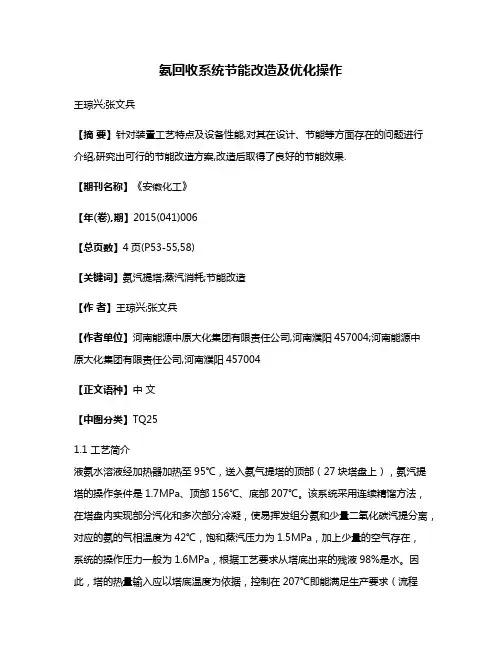

氨回收系统节能改造及优化操作王琼兴;张文兵【摘要】针对装置工艺特点及设备性能,对其在设计、节能等方面存在的问题进行介绍,研究出可行的节能改造方案,改造后取得了良好的节能效果.【期刊名称】《安徽化工》【年(卷),期】2015(041)006【总页数】4页(P53-55,58)【关键词】氨汽提塔;蒸汽消耗;节能改造【作者】王琼兴;张文兵【作者单位】河南能源中原大化集团有限责任公司,河南濮阳457004;河南能源中原大化集团有限责任公司,河南濮阳457004【正文语种】中文【中图分类】TQ251.1 工艺简介液氨水溶液经加热器加热至95℃,送入氨气提塔的顶部(27块塔盘上),氨汽提塔的操作条件是1.7MPa、顶部156℃、底部207℃。

该系统采用连续精馏方法,在塔盘内实现部分汽化和多次部分冷凝,使易挥发组分氨和少量二氧化碳汽提分离,对应的氨的气相温度为42℃,饱和蒸汽压力为1.5MPa,加上少量的空气存在,系统的操作压力一般为1.6MPa,根据工艺要求从塔底出来的残液98%是水。

因此,塔的热量输入应以塔底温度为依据,控制在207℃即能满足生产要求(流程简图如图1所示)。

1.2 设备性能介绍氨汽提塔设计有27块板式浮阀塔盘,塔盘由上往下交错分布,塔内设有10个温度监视器及中部临时备用口P2(内径50mm)等(图1所示)。

浮阀塔的阀体可随上升气量的变化而自动调节开度,使塔板上进入液层的气速不至于随气体负荷的变化而大幅度变化,同时气体从阀体下水平吹出,加强了气、液接触,其特点是生产能力大、操作弹性大、板效率高。

在塔板数、塔高、塔径不变的情况下,对操作的影响有进料状况(温度、压力、组分变化等)和蒸汽波动,开、停车,加减负荷频繁等因素。

加入浮阀塔中的物料可以有五种热状态,即冷液体进料、饱和液体进料、汽-液混合物进料、饱和蒸汽进料、过热蒸汽进料。

在设计上,塔的塔板数远大于理论塔板数,塔板的负荷性能图所包围区域也大,通过原始开车收集的数据进一步说明该塔具有操作弹性大的特点。

无动力氨回收装置操作规程操作规程:无动力氨回收装置一、操作前的准备工作1. 确保设备完好无损,操作人员应熟悉设备的结构、性能以及操作原理。

2. 配备必要的操作工具和个人防护装备,如手套、护目镜、防护服等。

3. 检查仓库内氨气容器的情况,确保安全密封,避免泄露。

4. 确保设备周围的通风通畅,消除可能引发火灾或爆炸的物品。

二、操作步骤1. 打开氨气回收装置,在装置操作面板上选择回收模式。

2. 检查回收装置中的各个组件是否正常运行,包括检查泵、冷凝器、蒸发器等。

3. 检查传感器是否正常工作,包括温度传感器、压力传感器等。

4. 打开氨气回收装置的进气阀门,将氨气从容器中引入装置。

5. 调节装置的运行参数,如温度、压力等,确保装置能够正常回收氨气。

6. 检查装置出口处的氨气浓度,确保回收效果满足要求。

7. 如果需要停止回收操作,首先关闭进气阀门,然后关闭装置的电源。

8. 定期对回收装置进行检查和维护,保持设备的性能和安全。

三、安全注意事项1. 操作人员应穿戴个人防护装备,如手套、护目镜、防护服等。

2. 在操作过程中,严禁吸烟或使用明火。

3. 避免接触氨气,如有接触,应立即用清水冲洗,并就医。

4. 发现氨气泄漏时,应立即关闭进气阀门,并采取相应的应急措施。

5. 遵守操作规程,严禁擅自操作或调整装置的参数。

6. 定期对装置进行检查和维护,避免设备故障导致的安全问题。

四、事故处理1. 发生氨气泄漏事故时,应立即采取措施迅速排除泄漏源。

2. 发生火灾时,应立即报警,采取适当的灭火措施,保证人员安全。

3. 发生其他设备故障时,应立即停止操作,报告维修人员进行维修。

五、紧急救援措施1. 发生氨气泄漏时,应尽快将人员疏散到安全地带,并向相关部门报告事故情况。

2. 发生火灾时,应立即报警,逃离火灾现场,不得盲目救火。

3. 发生人员伤害等事故时,应立即向相关部门报告,进行紧急救援。

六、定期检查和维护1. 定期对装置进行检查,查看设备是否存在磨损和损坏。

氨碱法蒸氨系统节能降耗的改造氨碱法蒸氨系统是针对氨的生产过程中产生的废气进行处理和回收的一种技术方法。

在氨碱法蒸氨系统中,通过溶解氨气于氨水中,形成氨水溶液,再通过蒸发浓缩,使溶液中的氨气重新气化,产生高纯度的氨气。

这种方法具有处理废气、回收氨气的双重效果,但同时也存在能量消耗过大的问题。

对氨碱法蒸氨系统进行节能降耗的改造具有重要的意义。

1. 改进蒸发浓缩设备:蒸发浓缩是氨碱法蒸氨系统中能量消耗最为显著的环节之一。

传统的蒸发浓缩设备通常采用多级蒸发器,蒸发温度逐级递减,能量消耗较大。

可以考虑采用蒸气压力较低的单级蒸发器,通过改善传热方式和加强蒸发器效果以降低能量消耗。

2. 优化氨气回收装置:氨气回收是氨碱法蒸氨系统中的重要环节,对于降低能量消耗具有重要意义。

传统的氨气回收装置采用冷凝方式进行回收,能量消耗较大。

可以考虑采用更加高效的吸附剂进行氨气回收,通过吸附-解吸过程实现氨气的回收和再利用,在提高氨气回收效率的同时减少能量消耗。

3. 利用余热回收:在氨碱法蒸氨系统中,产生大量的废热,如果能够有效利用这些余热,可以大幅度降低能量消耗。

可以考虑利用余热进行热交换,在蒸发浓缩过程中进行热能的回收和利用,提高系统能源利用率。

4. 优化操作控制策略:合理优化系统的操作控制策略,可以降低整个系统的能量消耗。

通过优化蒸发浓缩的运行参数,如温度、压力等,合理调节系统的操作参数,降低能耗。

5. 采用新颖节能技术:可以考虑引进新颖的节能技术,如反应器换热、热力耦合、高效能热泵等,以提高能量利用效率,降低系统的能耗。

在进行氨碱法蒸氨系统的节能降耗改造时,需要综合考虑工艺技术、设备性能、操作控制等多个方面因素,并结合实际情况进行选择和优化。

通过合理改造和优化,可以有效降低氨碱法蒸氨系统的能量消耗,达到节能降耗的目的。

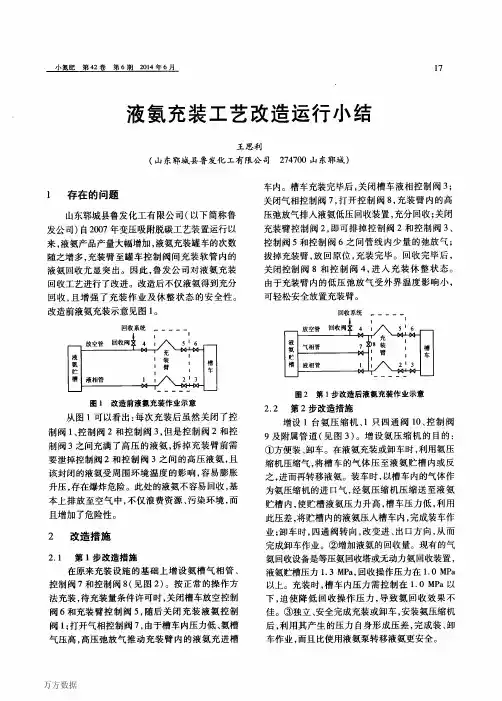

氨盐水澄清桶氨气回收装置的改造徐艳双(唐山三友碱业集团有限公司 唐山063305)摘要:本文从分析氨盐水澄清桶氨气回收装置不能使用的原因入手,提出了氨气回收装置的改造方案,及改造后设想。

主题词:氨盐水 澄清桶 氨回收吨碱耗氨量是制碱行业的一个重要消耗指标,降低氨耗是降低纯碱制造成本的途径之一,也是衡量一个企业管理水平的标志。

我公司是年产60万吨纯碱的大型企业,吨碱耗氨每下降1kg,就可以给公司带来可观的效益,因此降低氨耗对我公司十分重要。

原设计氨耗为4kg/t碱,在开车初期,氨耗高达数十公斤,目前我公司氨耗在11kg/t碱左右,氨耗无论与设计值还是与其它厂家比,仍较高。

1 氨盐水澄清桶氨气回收装置不能使用的原因我公司氨盐水澄清桶原设计有氨气回收系统,但由于设计缺陷,澄清桶、热母液桶的强度及保护措施等方面存在问题不能使用。

1 1 原设计澄清桶强度不足;1 2 作为内压容器,设计正负压力为784Pa。

而正常生产吸收塔19圈真空在2942Pa范围,故强度不能适应生产要求;1 3 其氨气保护措施为一自动调节阀,由于氨气腐蚀严重,调节阀不能使用,保护装置起不到保护作用,曾发生过热母液桶抽瘪事故,所以澄清桶氨气回收装置一直未投入使用,这样不仅增加了氨耗。

而且造成环境污染。

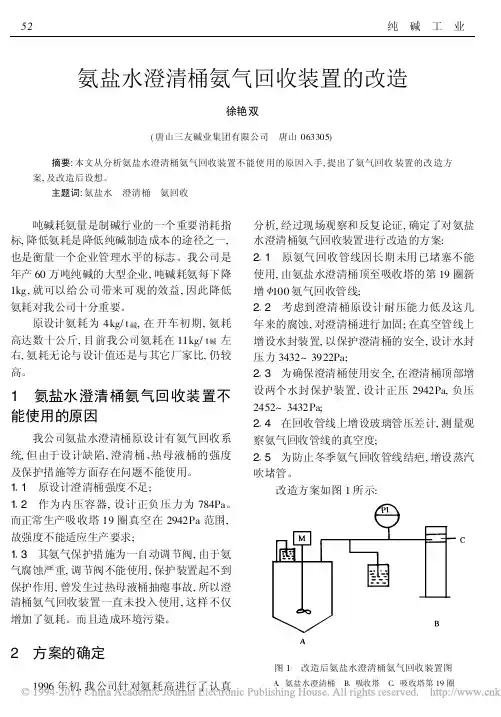

2 方案的确定1996年初,我公司针对氨耗高进行了认真分析,经过现场观察和反复论证,确定了对氨盐水澄清桶氨气回收装置进行改造的方案:2 1 原氨气回收管线因长期未用已堵塞不能使用,由氨盐水澄清桶顶至吸收塔的第19圈新增 100氨气回收管线;2 2 考虑到澄清桶原设计耐压能力低及这几年来的腐蚀,对澄清桶进行加固;在真空管线上增设水封装置,以保护澄清桶的安全,设计水封压力3432~3922Pa;2 3 为确保澄清桶使用安全,在澄清桶顶部增设两个水封保护装置,设计正压2942Pa,负压2452~3432Pa;2 4 在回收管线上增设玻璃管压差计,测量观察氨气回收管线的真空度;2 5 为防止冬季氨气回收管线结疤,增设蒸汽吹堵管。

氨吸收系统的改进和应用

氨吸收系统是氨制冷剂中一种重要的分子组成部分,它是用于冷凝液体进行净化和脱水的介质,以及用于储存甲烷气体的媒质。

近年来,随着冷凝液体技术及甲烷气体等技术的发展,开发了更高效的氨吸收系统,以满足氨制冷剂生产,冷凝液体净化和甲烷气体储存等需求。

下面介绍了氨吸收系统的改进和应用。

一、氨吸收系统的改进

1. 改进吸收剂:研究人员对吸收剂的结构进行了精心设计,使其具有更高的分子筛密度和活性,提高吸收效率。

2. 改进吸收系统本身:研究人员还在氨吸收系统中引入新的技术,如反应器内加入新的温度传感器,并对配件进行重新配置,改进各部件的工作环境和结构,使系统更加稳定耐用。

二、应用

1. 生产制冷剂:氨吸收系统可以将气体氨与乙烯聚合物等有机化合物反应,制备一系列真空溶解法和真空分馏法的工业级制冷剂,如氟利昂、乙烯、乙烯二氯醛、乙醚乙醇等。

2. 用于冷凝液体净化:氨吸收系统不仅可以用于气体吸收,还可以将含有氨气的液体溶液进行净化,以获得较高纯度的冷凝液体。

3. 用于储存甲烷气体:由于甲烷气体易被吸收,氨吸收系统可以帮助企业将甲烷以较高效率存储和管理。

总结:氨吸收系统的改进和应用,主要分为改进吸收剂及吸收系统本身、应用于生产制冷剂、用于冷凝液体净化及用于储存甲烷气体等几方面。

这些改进的氨吸收系统不仅提高了氨制冷效率,而且更安全有效地用于冷凝液体净化及甲烷气体储存,给企业带来了很多方面的好处。