汽车驱动桥壳静动态有限元分析

- 格式:pdf

- 大小:327.49 KB

- 文档页数:5

宽体矿用自卸车驱动后桥桥壳有限元分析摘要:为了解决宽体矿用自卸车驱动后桥桥壳在使用破话失效问题,研究宽体矿用自卸车驱动后桥桥壳在典型工况下整体应力、变形分布情况,发现驱动桥桥壳存在的较大安全裕度,为后续针对桥壳结构的优化提供一定指导意见。

关键词:宽体矿用自卸车桥壳有限元随着国民经济的快速发展,矿区开采任务不断增加,宽体矿用自卸车研究与应用已成为工程机械研究的前沿与热点之一,此外随着使用者对宽体矿用自卸车构造布局、操作控制能力认识的不断提高,宽体矿用自卸车驱动后桥桥壳作为宽体矿用自卸车的一个关键结构部件,由于工作环境恶劣,承载压力总量较高;由于行驶路况多变,承载压力时变性强,所以驱动后桥桥壳承载特性引起企业越来越广泛的关注。

1 模型分析计算1.1 有限元简化宽体矿用自卸车驱动后桥模型简化基本原则:去不必要的圆角;略去工艺结构;略去用于装配的小孔,这些结构对桥壳的局部强度影响不大;对模型非危险区域模型特征进行几何清理。

1.2 垂直载荷工况驱动后桥有限元载荷和约束边界条件为:加载:力点为板簧上表面,在板簧座上施加400000×3.0=1.2×106 N,此时动载系数为3.0。

约束:支点为轮距的相应点(辅助夹具下表面),将夹具左(图1)面A面固定,右下表面B面约束其Z方向位移为0,X和Y方向为自由状态。

宽体矿用自卸车驱动后桥桥壳应力变形分析:本桥壳在满轴载荷状态下单位轮距范围内变形量最大值为0.458 mm。

桥壳的材料为:ZG40Cr,由JB/T6402-1992可知:ZG40Cr屈服极限Reh最小值为345 MPa,抗拉强度Rm最小值为630 MPa,由上述应力和变形分析计算得知:桥壳应力最大值大小为348.59 MPa。

桥壳上应力大于345 MPa的体积极小,主要集中在板簧孔口处,根据将材料调质到HB230~270,材料最小屈服极限将达到480 MPa,这时将满足工程实际需求。

1.3 紧急制动工况驱动后桥有限元载荷和约束边界条件为:加载:力点为板簧上表面,在板簧座上施加400000×3.0=1.2×106 N,(按动载3倍计算)。

汽车驱动桥NVH性能分析与优化摘要:为实现汽车驱动桥NVH性能的分析与优化,本文中建立了驱动桥NVH性能分析与优化流程及方法,对分析过程中所应用的有限元、振动响应、声学仿真和拓扑优化等方法进行了综合研究,恰当地选取了分析方法、计算方法、分析软件。

然后,以某车在60~65km/h加速行驶工况出现噪声大的问题为例进行分析与优化。

最后,对优化后驱动桥进行整车NVH测试,验证了所建立的分析流程及方法的有效性。

关键词: 汽车驱动桥;有限元分析;振动响应;声学仿真分析;NVH测试前言(3)后驱动桥是汽车底盘传动系统的重要组成部分,同时也是主要噪声源之一,它的NVH性能对整车NVH性能有直接影响。

学者对后驱动桥NVH性能的分析与优化开展了大量研究。

虽然研究对汽车驱动桥NVH性能分析与优化做了很多工作,取得许多成果,但仍然存在一些不足。

1 驱动桥 NVH 性能系统分析流程模态分析对后驱动桥进行模态分析,目的是得到各阶模态频率,来确认其是否与其他激励源产生共振。

前期研究结果表明,后桥噪声主要是主减速器齿轮啮合冲击通过轴承传至后桥壳产生振动引起的辐射噪声,差速器在普通工况下一般不起作用,本文中主要是对后桥壳进行模态分析。

1.1 有限元建模采用 UG 软件系统建模,网格划分过程中,主减速器壳选取四面体单元划分,单元质量主要控制参数如表1所示,最后给各个部件赋相应的厚度和材料属性,如表2所示。

将模型导入ansys workbench软件,得到有限元模型。

2 振动响应分析振动响应分析的目的是确定响应较大部位,以实现后续精准优化。

频率响应分析是指结构对某载荷(可以是冲击载荷,也可能是一频率在一定范围内的载荷)的响应。

根据驱动桥噪声机理,以及驱动桥NVH性能分析需要,在进行频率响应分析前,需要先计算其轴承的载荷。

使用模态分析结果,计算桥壳振动响应,求解已知1~2000 Hz频段的所有结果。

将频率范围设成1~2000Hz。

选择模态叠加法来进行分析,ANSYS workbench求解,得到结果。

同轴式电驱动桥有限元模型的建立摘要:建立了某纯电动轻卡的同轴式电驱动桥壳的有限元模型,为后续有限元分析奠定基础。

关键词:同轴式,电驱动桥壳,有限元1电动汽车驱动桥壳的介绍电动汽车的驱动桥有桥壳、主减速箱、差速器、车轮传动装置等部件。

驱动桥(Drive Bridge)是动力传动系统的末端部件。

电动车的驱动桥有许多种传动结构的方案,是根据了整车参数,还根据了电机分布位置的不同而相应匹配上的,是本文选的传动结构。

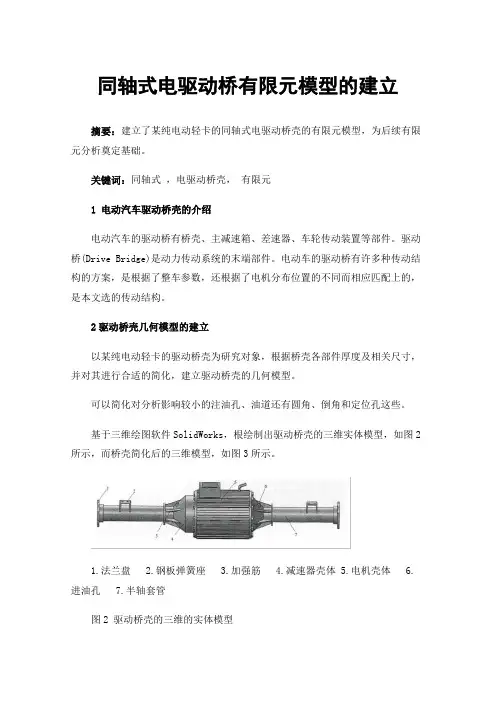

2驱动桥壳几何模型的建立以某纯电动轻卡的驱动桥壳为研究对象,根据桥壳各部件厚度及相关尺寸,并对其进行合适的简化,建立驱动桥壳的几何模型。

可以简化对分析影响较小的注油孔、油道还有圆角、倒角和定位孔这些。

基于三维绘图软件SolidWorks,根绘制出驱动桥壳的三维实体模型,如图2所示,而桥壳简化后的三维模型,如图3所示。

1.法兰盘2.钢板弹簧座3.加强筋4.减速器壳体5.电机壳体6.进油孔7.半轴套管图2 驱动桥壳的三维的实体模型图3 驱动桥壳简化后的三维模型3驱动桥壳有限元模型的建立通过定义其材料属性以及网格划分,得到驱动桥壳的有限元模型,如图4。

在进行了网格划分后,总共生成了44102个节点,22707个单元以及平均0.34074的网格等级,最大的单元等级为0.99,用于之后的仿真分析计算。

图4 桥壳的有限元模型4结束语首先建立驱动桥壳的几何模型,然后把模型导入到Ansys workbench中,然后定义其材料属性并进行网格的划分,用于之后的仿真分析计算。

参考文献[1]王宏,黄嘉炜,李冠东,梅杰.某驱动桥壳有限元分析[J].农业装备与车辆工程,2021,59(06):155-158.[2]郑彬,张俊杰,李昭.汽车驱动桥壳静动态特性分析与多目标优化研究[J].机电工程,2020,(07):770-776.[3]刘艳萍,林方军,王海龙,张凯,刘志峰.基于Abaqus的35T驱动桥壳总成优化设计[J].机械传动,2022,46(05):167-172.。

3。

2 挖掘机后桥桥壳设计3.2.1 桥壳类型选择由于轮式挖掘机后桥桥壳是挖掘机上的主要部件,起着支承汽车荷重的作用,并将载荷传给车轮。

作用在驱动车轮上的牵引力、制动力、侧向力和垂向力也是经过桥壳传到车架和车厢上。

因此。

轮式挖掘机桥壳既是承载件又是传力件。

同时它又是主减速器、差速器及驱动车轮传动装置的外壳,而且工作负载高,负荷变化大,行驶路况多变,工作环境恶劣,综合各项因素接合毕业设计要求我决定使用三段可分式桥壳作为设计目标。

3。

2。

2 桥壳设计及计算1.桥壳设计桥壳的设计是一个参数探索的过程,对于一款桥壳的设计首先是参考一款目前已经成熟的桥壳参数,并根据设计目标进行参数修正,将参数修正后的结果进行理论和有限元分析,查看是否满足要求,如不满足,就继续修正参数,直到最终达到设计要求,对于本次设计的目标,参考了某公司7吨轮式挖掘机驱动桥的参数,并根据实际需要进行了多次参数修正和分析,最终得到设计模型。

2桥壳的静弯曲应力计算桥壳犹如一空心横梁,两端经轮毂轴承支承于车轮上,在平板座处桥壳承受汽车的簧上质量,而沿左右轮胎中心线,地面给轮胎以反力G /2(双胎时则沿双胎之中心),桥壳则承受此力2与车轮重力g之差值,即(G -g),计算简图如下图所示。

w2w桥壳按静载荷计算时,在其两座之间的弯矩M为M =(G - g)空s N - M2w2式中:G ——汽车满载静止与水平路面时驱动桥给地面的载荷,N;2g—-车轮(包括轮毂、制动器等)的重力,N; wB——驱动车轮轮距,m;s—-驱动桥壳上两座中心距离,m.由弯矩图可见,桥壳的危险断面通常在座附近.通常由于g远小于G /2,且设计时不易准确w2预计,当无数据时可以忽略不计.而静弯曲应力o则为wjo = x103 MPawj WV式中:M——见弯矩公式;W——危险断面处桥壳的垂向弯曲截面系数。

V在不平路面冲击载荷作用下的桥壳强度计算当汽车在不平路面上高速行驶时,桥壳除了承受静力状态下那部分荷载以外,还承受附加的冲击载荷。

ANALYSIS RESEARCH分析研究参考文献[1] 张接信,王爱超,黄柱安.垂直循环式立体停车设备的设计与应用[J]. 起重运输机械, 2016(7):41-43.[2] 机械式立体车库[J]. 物流技术:装备版, 2011(14):68,69.[3] 许立,任润,施志辉,等. 基于Pro/E的链传动多边形效应仿真分析[J]. 制造业自动化, 2009(5):93-95. [4] 白玉铭. 垂直循环式立体车库设计研究[D].哈尔滨:哈尔滨工程大学, 2007.[5] 杨国欣,刘乃庆,孙裕晶. 链传动多边形效应分析[J]. 农业与技术,1996(3):40-42.作者:陈明阳电子邮箱:605779014@收稿日期:2017-06-09NTE240型矿用车驱动桥壳结构强度与模态分析杨芙蓉1 陈锋锋2 董志明1 任学平21 北方重型汽车股份有限公司 包头 0140002 内蒙古科技大学 包头 014000摘 要:为验证NTE240型电动轮矿用自卸车驱动桥壳设计的合理性,利用Pro/E软件建立驱动桥壳的三维模型,导入Ansys Workbench建立桥壳的有限元模型,并通过Ansys Workbench进行驱动桥壳的结构静力学分析和模态有限元分析。

分析结果显示,该桥壳具有足够的静强度和刚度,并具有足够的抗振性。

上述分析结果可以为桥壳的结构优化设计提供参考依据。

Abstract: To prove that the drive axle housing of NTE240 electric wheel mining dump truck is reasonably designed, a three-dimensional model is established for drive axle housing by using Pro/E software, and the model is imported to Ansys Workbench to build finite element model of axle housing. In addition, Ansys Workbench is used for structural static analysis and modal finite element analysis of drive axle housing. The analysis results reveal that the axle housing has sufficient static strength and rigidity, and is highly resistant to vibration, which can provide reference for the structural optimization design of axle housing.关键词:矿用车;驱动桥壳;结构强度;模态Keywords: mining truck; drive axle housing; structural strength; mode中图分类号:TD57 文献标识码:A 文章编号:1001-0785(2018)02-0121-040 引言矿用自卸车主要用于露天矿山运输,少量用于采石场和大型建筑工程工地,在装料场与卸料场之间短距离往返运送矿石和岩石等物料。

ANSYS-WORKBENCH在桥壳失效原因分析中的应用作者:文章来源:点击数:220 发布时间:2010-07-13辽宁曙光汽车集团股份有限公司开发的65型驱动桥桥壳在顺利完成台架强度、刚度试验后,在进行疲劳耐久性试验时发现个别桥壳在桥管与半轴套管焊接处出现局部早期开裂现象,导致疲劳寿命无法满足要求,而且存在同一批次的几根试验桥寿命差距很大的问题。

为此,该公司利用ANSYS-WORKBENCH软件进行相关结构分析,并结合其他检测手段,找出了原因。

辽宁曙光汽车集团股份有限公司研制生产的65型驱动桥,是为国内主机厂配套的主要车桥产品,在研制之初台架试验时,发现同一批次的产品疲劳寿命相差很大,有近一半样件不能满足疲劳寿命要求,出现早期断裂现象。

为找到失效原因,在对失效样桥断口进行分析后,初步判断可能是由于焊接质量不高,导致局部缺陷而影响了整桥寿命。

为验证这一初步分析结论,并为后续装车实验、产品定型和批量生产工艺改进提供理论指导,我们利用ANSYS-WORKBENCH软件中的接触功能对该桥的不同焊接质量进行了有限元模拟分析。

国内外汽车驱动桥桥壳分析的研究和发展概况汽车的驱动桥位于传动系的末端,其基本功能是增大由传动轴或直接由变速器传来的转矩,将转矩分配给左、右驱动车轮,并使左、右驱动车轮具有汽车行驶运动学所要求的差速功能;同时,驱动桥还要承受作用于路面和车架或车厢之间的铅垂力、纵向力和横向力。

在一般的汽车结构中,驱动桥包括桥壳、差速器、驱动车轮的传动装置及主减速器等部件。

驱动桥桥壳是汽车上的重要零部件之一,而非断开式驱动桥的桥壳又同时起着支承汽车荷重的作用,并将载荷传给车轮。

在汽车行使过程中,桥壳承受着复杂的载荷作用,作用驱动车轮上的牵引力、制动力、侧向力和垂向力也是经过桥壳传到悬挂及车架或车厢上。

因此桥壳既是承载件又是主要的传力件,同时它又是主减速器、差速器及驱动车轮传动装置(如半轴)的外壳,设计时必须考虑在动载荷下桥壳有足够的强度和刚度。

某螺旋簧结构驱动桥有限元分析作者:王存杰龚成斌胡礼赵光夫来源:《计算机辅助工程》2013年第03期摘要:用有限元法计算分析螺旋簧结构驱动桥在多工况下的结构应力,找出结构薄弱环节并加以改进.关键词:汽车;螺旋簧式驱动桥;有限元分析中图分类号:U463.334文献标志码:B0引言汽车驱动桥是结构较为复杂的零部件之一,其主要功用是支承汽车质量,并承受由车轮传来的路面反力和反力矩,并经悬架传给车架(或车身)[1-2].本文研究的驱动桥为螺旋簧非断开式驱动桥,由于是螺旋簧结构,其受力状态较钢板簧结构复杂;该螺旋簧结构驱动桥(见图1)为多连杆结构,纵臂、拉杆等通过橡胶衬套与桥壳和车架相连接.实际中桥体受力状态复杂,难以把握其强度分布,利用有限元技术,可在产品开发初期找到结构薄弱环节,并采取相应改进措施.迄今在所发有限元文献当中,多涉及钢板簧结构驱动桥,极少见此类驱动桥;在多连杆结构驱动桥有限元分析方面本文作出有益尝试.1有限元模型的建立将用CATIA创建的驱动桥几何模型导入前处理软件HyperMesh中,进行网格划分.由于模型规模较大、部件众多,需兼顾计算机资源,对网格尺寸进行合理控制.应用HyperMesh网格控制方法灵活多样的特点,对模型中关心区域进行局部网格加密.注:1—主减速器总成;2—半轴套管;3—下纵臂;4—上纵臂;5—半轴;6—螺旋弹簧;7—减震器;8—横向拉杆.2计算结果分析根据汽车行驶的特点,需考虑多种载荷工况,主要包括垂向冲击工况(即高速行驶于不平路面时)、最大牵引力工况、转向工况和制动工况等[1],各工况下的最大应力云图见图3~4.由上述分析可知,垂向冲击工况时,最大应力出现在下纵臂支座与轴管焊缝处;转向工况时,出现在横向拉杆安装销与其支座焊缝处;最大牵引力工况与制动工况时,均出现在上纵臂支座上.结合工况受力特点可知,各工况下最大应力出现位置合乎逻辑.查看材料性能参数发现,仅在最大牵引力工况时,上纵臂的应力值超出材料的屈服极限,因此,在后续开发过程中,需关注该零件的性能.在后来台架试验和首轮路试过程中,上纵臂支座均在分析位置出现开裂,可见该零件是设计的薄弱环节,需对其采取改进措施.更换上纵臂支座材料并增加壁厚,重新分析结果显示,关注区域应力大幅下降,有较高的安全因数.按照改进后制作的样桥重新进行道路试验,结果全部通过试验,可见改进桥壳结构可以满足实际中复杂的使用条件.3结束语成熟运用有限元分析技术,对螺旋簧式驱动桥在多工况下的静强度进行分析,找出设计薄弱环节,及时对其进行改进,可减少物理试验,从而节约开发费用,缩短开发周期.同时,在螺旋簧式驱动桥有限元分析方面积累经验,进行有益的尝试,为进一步开展疲劳寿命分析打下基础.参考文献:[1]刘惟信. 汽车设计[M]. 北京:清华大学出版社, 2001.[2]王望予. 汽车设计[M]. 北京:机械工业出版社, 2003.(编辑陈锋杰)。

龙源期刊网

商用车桥附件有限元分析

作者:常俊冯喜成

来源:《计算机辅助工程》2013年第03期

摘要:为使设计的商用车桥能满足整车安装要求,采用有限元方法计算出车桥上所连接

附件的稳固性.用Patran对设计的商用车桥进行网格划分,用MSC Nastran进行仿真计算.通过仿真计算对试验结果进行预测,从而缩短开发周期和降低开发成本.

关键词:商用车桥;仿真计算;有限元

中图分类号: U463.3文献标志码: B

0引言

驱动车桥是汽车的主要零件之一,非断开式驱动桥起支撑汽车载荷的作用,并将载荷传给车轮,作用在驱动桥车轮上的牵引力、制动力、侧向力和垂直载荷经驱动桥传递到悬架及车架或车厢上.随着汽车技术不断发展,商用车在设计上也要更适合客户需求.商用车桥在设计上除了满足整车动力及承载性能,还得考虑到整车安装的合理性,所以车桥附件设计也非常关键.

用有限元法对附件进行应力分析,从而优化设计模型,最后通过仿真试验验证.

1桥壳有限元模型的建立

1.1三维模型以及网格划分

计算模型为某商用车的整体式驱动桥壳.该桥壳为冲压焊接结构,主要有桥壳本体,半轴

套管、后盖、钢板弹簧座、减速器壳和上下推等组成,桥壳本体由钢板冲压焊接而成,模型见图1.

3结束语

用MSC Nastran进行有限元分析,其结果的准确性得到了验证,但网格处理的方法对计算结果有很大的影响,即不同的简化方式形成有差异的结果.本文在重点计算附件的情况下,对

其他部件的网格划分进行部分优化,其计算结果与整车道路试验相符合(考虑项目的保密性,本文未列出验证图片).。