203-液压支架推移杆的力学分析和优化设计

- 格式:pdf

- 大小:161.46 KB

- 文档页数:3

摘要本文讨论了对四杆机构的优化分析问题,优化问题的关键通常集中在非线性规划问题上。

本方法的目标是:在铰接力保持在规定范围之内的条件下,决定机构连接长度的最优值,缩小机构耦合连接处的任意点C的运动轨迹T与既定的轨迹P之间的偏差。

全局优化的方法使用目的在于找到全局最优解。

该过程使用了自适应网格加密算法。

该算法是基于对每一次迭代的可行节点的识别,每一次迭代定义了一个解集。

把远离当前最佳解决方案的节点从解集中删除。

该算法确定的是满足预定条件的最优解的区域,而不单纯是一个最佳点。

关键词液压支架,四杆机构,全局优化,铰链力,自适应网格细化1 介绍在一些设备中,四连杆机构是一种被广泛应用于各种设备中的驱动机构,它可以提供设备所需的复杂运动并提供可靠地支撑力、加速度以及拉力。

例如控制车辆转弯的装置或用来保证矿井工作环境安全的液压支架。

由于四杆机构是一种简单的机构,三维运动分析成为一项要求严格的工作。

我们必须确定需要完成指定的运动和受力转换的各链路长度之间的比例。

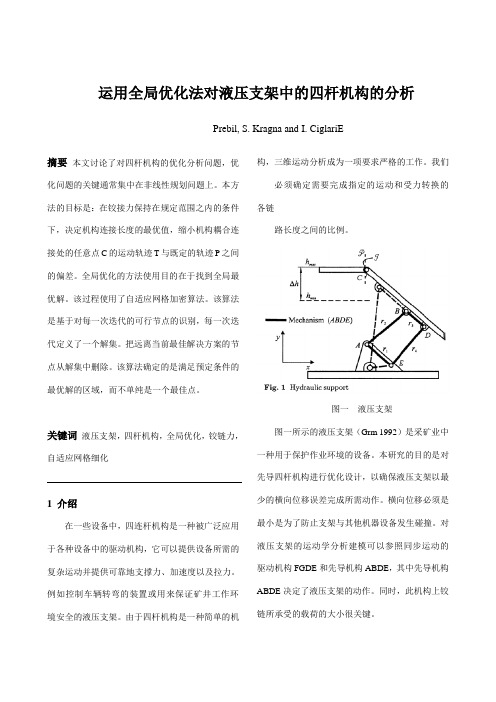

图一液压支架图一所示的液压支架(Grm 1992)是采矿业中一种用于保护作业环境的设备。

本研究的目的是对先导四杆机构进行优化设计,以确保液压支架以最少的横向位移误差完成所需动作。

横向位移必须是最小是为了防止支架与其他机器设备发生碰撞。

对液压支架的运动学分析建模可以参照同步运动的驱动机构FGDE和先导机构ABDE,其中先导机构ABDE决定了液压支架的动作。

同时,此机构上铰链所承受的载荷的大小很关键。

运用全局优化法对液压支架中的四杆机构的分析Prebil, S. Kragna and I. CiglariE到目前为止,对运动学的优化分析通常是与设计敏感性分析结合在一起的(Bla 1998 2000)。

由于转化性较差和数值的无效性,传统的梯度法应用起来很不方便。

更重要的是,我们可以推断机构铰接处的铰接力的影响比先导机构的公差影响更大。

为了克服上述方法的种种缺点,我们引入全局优化法。

液压传动系统的性能分析与优化设计导言液压传动系统作为一种广泛应用于机械工程领域的传动方式,具有传动效率高、反应速度快、传动功率大等优点。

但是,由于液压传动系统存在一些性能方面的问题,如能量损失、压力波动等,对系统的功能和稳定性产生一定的影响。

因此,对液压传动系统的性能进行分析与优化设计,对于提升系统的工作效率和使用寿命具有重要意义。

一、液压传动系统的基本原理和组成液压传动系统是通过液体的力学性质来实现机械能的传递和控制的一种传动方式。

它主要由液压泵、液压缸、液压马达、液压阀门等组件组成。

其中,液压泵负责将液体压缩成高压流体,液压缸和液压马达则通过接受液体的力来进行工作,液压阀门则起到控制液体流动和压力的作用。

二、液压传动系统的性能分析1. 能量损失分析能量损失是液压传动系统中一个重要的性能指标。

主要包括摩擦损失、压力损失和流量损失等方面。

其中,摩擦损失主要发生在液体经过管路和阀门时产生的液体摩擦力;压力损失是指液体在通过管路和阀门时由于阻力而导致的压力降低;流量损失是指液体在通过管路和阀门时由于几何形状和摩擦力的影响导致的流量损失。

2. 压力波动分析压力波动是指液压传动系统中由于液动力和惯性力的作用而引起的压力的周期性变化。

压力波动会导致系统的控制精度降低,甚至引起系统的振荡和共振等问题。

因此,对液压传动系统的压力波动进行分析和控制是非常重要的。

三、液压传动系统的优化设计1. 优化液压元件选型在液压传动系统的设计中,合理选择液压泵、液压缸等液压元件的类型和参数是关键。

通过优化液压元件的选型,可以降低系统的能量损失和压力波动,并提高系统的工作效率和稳定性。

2. 优化液压系统的管路设计液压系统中的管路设计直接影响到液体的流动和压力变化。

通过优化管路的设计,可以减小液体的流动阻力,降低压力损失和流量损失,从而提高系统的效率和稳定性。

3. 增加液压系统的辅助装置液压传动系统的辅助装置,如滤油器、冷却器、减震器等,可以有效地改善系统的工作环境和性能。

《液压机机身有限元分析与优化》篇一一、引言液压机是现代工业生产中不可或缺的重要设备,广泛应用于金属加工、橡胶、塑料、汽车零部件等行业的制造过程中。

其机身作为支撑整个机械系统的关键部件,承担着工作过程中的各项负载,因此,其设计质量对设备的性能和使用寿命有着重要的影响。

随着计算机技术的发展,有限元分析方法被广泛应用于机械设计制造领域,对于提高产品质量、降低成本和提高效率具有重要作用。

本文旨在利用有限元分析方法对液压机机身进行深入研究,并通过优化设计提高其整体性能。

二、液压机机身的有限元分析1. 建模与网格划分在有限元分析中,首先需要建立液压机机身的三维模型。

利用专业软件(如SolidWorks等)根据实际结构尺寸和参数,创建机身的三维模型。

然后对模型进行网格划分,将连续的实体离散化为有限个单元的集合,为后续的有限元分析提供基础。

2. 材料属性与边界条件设定根据实际使用的材料,设定机身各部分的材料属性,如弹性模量、密度、泊松比等。

同时,结合实际情况,设定机身的边界条件,如约束类型、力矩载荷等。

3. 加载与求解根据实际工作过程中液压机机身的受力情况,设置适当的载荷条件。

然后通过有限元分析软件进行求解,得出机身在各种工况下的变形和应力分布情况。

三、液压机机身的优化设计1. 优化目标与约束条件根据有限元分析结果,确定优化目标,如减小机身的变形量、降低应力集中等。

同时,考虑实际生产过程中的各种约束条件,如材料成本、加工工艺等。

2. 优化方法与实施采用结构优化方法对液压机机身进行优化设计。

通过调整机身的结构参数,如壁厚、筋板布局等,使机身在满足强度和刚度要求的前提下,达到减轻重量、降低成本和提高工作效率的目的。

四、结果与分析1. 优化前后对比分析通过有限元分析软件对优化前后的液压机机身进行对比分析。

结果显示,优化后的机身在满足强度和刚度要求的前提下,变形量明显减小,应力分布更加均匀。

同时,优化后的机身在材料成本和加工工艺方面也有所改善。

综采工作面超前支护液压支架的应用及优化摘要:随着矿井开采深度的增加,许多工作面顺槽在掘进过程中受原岩应力及沿空巷道影响就已经出现了很大的变形,在综采工作面回采过程中两巷外出口段受超前应力影响变形越来越剧烈,尤其是当巷道顶板岩性结构差,或者遇到断层异常区造成顶板破碎的时候,两巷出口顶板下沉明显,造成进出口断面变小等异常情况。

现有的两巷超前单体支护已不能在安全和高效上满足生产需要。

为此,我们针对现场实际,提出了优化措施。

关键词:超前支护;液压支架;实践;优化超前支护液压支架在综采工作面为安生生产起到举足轻重的作用。

我国自1973年开始大规模引进德国、英国等国家的综采设备,经历了消化、吸收和改进提高的过程,已形成了较完善的设计、制造和科研体系。

随着液压支架国产化进程的发展和我国高端液压支架需求量的不断增加,我国液压支架技术进入高速发展阶段。

我国液压支架的设计和制造水平逐渐接近国际先进水平。

1超前液压支架的用途及功能超前液压支架为左、右两架成一组使用,两架之间顶梁间由防倒千斤顶连接,每一架由前后两节组成,前节的顶梁后部与后节的中间梁相连,前节的底座后部与后节的底座前部通过连接头、移架千斤顶相连,前后节互为依托,达到移架的目的。

该支架不但具有足够的支护强度和较好的受力点,而且能保证设备布置和行人所需的空间。

2超前液压支架的工作原理支架的动力是来自泵站的高压乳化液,经由主进液管路送到工作面,并与每架支架的进液平面截止阀相连,通过过滤器然后导入支架,再通过电液控制阀分配到各液压缸,以完成支架所需要的各项动作。

从支架流回的低压乳化液通过操纵阀组与回液平面截止阀由主回液管路流回泵站乳化液箱供循环使用。

3概述随着矿井开采深度的增加,尤其是当巷道顶板岩性结构差,或者遇到断层异常区造成顶板破碎的时候,两巷出口顶板下沉明显,造成进出口断面变小等异常情况。

现有的两巷超前单体支护已不能在安全和高效上满足生产需要。

在这种情况下,我矿1312(1)使用的机械化和自动化程度更高的ZQL2×3200/19/38型巷道超前支护液压支架,很好的解决了这一难题。

液压阀件可靠性分析与优化设计液压系统是工业生产中的重要组成部分,而液压阀件作为液压系统的关键组件之一,对系统的可靠运行具有至关重要的作用。

因此,液压阀件的可靠性分析与优化设计显得尤为重要。

一、可靠性分析1. 可靠性的定义与指标在液压阀件的可靠性分析中,可靠性可被定义为液压阀件在特定使用条件下,在一定的时间内能够正常工作的概率。

常用的可靠性指标包括故障率、平均寿命、可靠度等。

2. 可靠性评估方法可靠性评估方法用于评估液压阀件的可靠性水平,常见的方法包括可靠性增长曲线方法、失效率分析法、故障类型分析法等。

通过这些方法,可以确定液压阀件故障的主要原因,为优化设计提供参考依据。

3. 可靠性测试与数据分析为了验证可靠性模型的准确性,需要进行可靠性测试,并通过数据分析来评估液压阀件的可靠性。

测试内容涵盖静态性能、动态性能、耐久性能等方面,数据分析包括统计分析、生存分析、可靠性回溯分析等。

4. 故障模式与原因分析通过对液压阀件的故障模式与原因进行分析,可确定引起故障的主要因素,如材料强度不足、密封件老化、加工精度不精确等。

通过分析得出的结果,可以进行针对性的优化设计,提高液压阀件的可靠性。

二、优化设计1. 材料选择与工艺改进在液压阀件的设计中,材料的选择起到了至关重要的作用。

根据液压阀件的工作条件和要求,选择适合的材料,保证其强度、硬度、耐磨性等性能。

同时,通过改进相应的工艺流程,提高液压阀件的制造精度与质量稳定性。

2. 密封技术的改进液压阀件的可靠性与密封技术密切相关。

采用适当的密封材料和密封结构,加强液压阀件的密封效果,避免泄漏问题的发生。

此外,还可以采用液压阀件自身的压力将密封面加压,提高密封效果,确保液压系统的可靠运行。

3. 结构与模型优化通过对液压阀件的结构进行优化,可以降低阀门的整体重量,减小流通阻力,提高系统的响应速度。

同时,通过建立数学模型,进行数值仿真分析,研究阀门内部的流动特性与受力状态,为优化设计提供理论基础。

ZY32001434型支架推移杆优化改进【摘要】推移装置是液压支架的重要结构件之一,它的性能直接影响了工作面的正常推进。

本文分析了该型支架推移杆存在的问题和原因,提出了优化改进的方法和措施。

【关键词】液压支架移架力抗弯曲1 前言液压支架作为综合机械化采煤工作面的关键设备,它的性能对综采的成败起着决定因素。

液压支架主要作用是有效的支撑和控制工作面的顶板,推移工作面输送机。

而推移装置是实现移架和推溜的主要部件,推移机构的故障和损坏,不但影响工作面的推进速度,而且直接影响工作面出煤量。

严重的推移机构故障会使工作面无法推进。

根据对当前国内采煤工作面粗略统计,液压支架液压件故障率居高,而推移机构紧排在第二位。

ZY3200/14/34型支架为邢台矿的老型支架,在保证工作面的安全生产方面起到了重要作用。

但推移杆作为推移装置的关键结构件,在井下复杂的地质条件下和移架推溜的过程中,经常出现开焊、变形等损坏现象,每月都有几十根需要进行升井修复,甚至有的只能报废,严重影响了正常生产,增加了维修和备件投入费用,为杜绝安全隐患保证工作面正常推进,有必要对其进行改进,以提高推移杆的适应性。

2 主要内容2.1 ZY3200/14/34型支架推移装置2.1.1 推移装置的结构形式该支架属于掩护式,掩护式液压支架所需的移架力不仅应克服底板的磨擦力,还应克服两旁相邻支架的磨擦力以及由于移架时立柱的剩余载荷形成的顶板对支架的磨擦力,所以,移架阻力要比推溜阻力大,需要获得较大的移架力,因此对推移装置的基本要求是以较小的力推移输送机,以较大的力拉移支架。

本支架是通过浮动活塞式千斤顶结构来实现的。

2.2.2 推移装置的组成该推移装置主要由推移杆、推移千斤顶、十字连接头、十字连接头与推移杆连接销,十字连接头与输送机连接销,推移杆与推移千斤顶铰接销组成。

工作原理:推移千斤顶由一片操纵阀控制来实现推移输送机和支架的移动。

移架时,先使支架卸载,立柱下腔回液,再将操纵阀置于下阀位(移架位置),工作液体进入推移千斤顶活塞杆腔,后腔回液,此时,支架以输送机为支点前移,此后,再把支架撑紧在顶底板之间,将操纵阀置于上阀位(推溜位置),工作液体进入活塞腔,先将浮动活塞推到缸口,然后推动活塞杆使其伸出,此时以支架为支点就将输送机推向煤壁。