航空用蜂窝夹层结构及制造工艺

- 格式:pdf

- 大小:864.06 KB

- 文档页数:5

复合材料蜂窝夹层结构在飞机中的应用摘要:飞机结构设计的基本原则是在满足强度要求的情况下使结构尽可能轻,这一要求必然导致需利用稳定的薄蒙皮承受拉伸载荷和压缩载荷,以及剪切、扭转、弯曲载荷的耦合作用。

传统的飞机结构设计中使用了纵向加强件和增稳桁条、翼肋和隔框等结构加强蒙皮,这样不可避免会带来结构增重问题。

提高结构比刚度的有效结构形式之一是夹层结构,复合材料夹层结构具有重量轻、强度刚度好,耐热、吸声隔音、抗冲击、耐疲劳等特点,已被广泛应用于航空航天中。

关键词:复合材料;蜂窝夹层;飞机;结构设计蜂窝夹层结构复合材料是50年代末发展起来的一种轻质、高强、各向异性的复合材料。

蜂窝夹层结构的密度小,可以明显的减轻结构重量;它的导热系数低,可以作为绝热和保温构件使用;它的比强度和比刚度高,可根据特殊的要求进行各向异性设计与制造。

因此长期以来备受航空、航天等领域的关注,尤其在航空工业中,蜂窝夹层结构复合材料己成功的大量应用于飞机的主、次承力结构件,如机翼、机身、尾翼和雷达罩等部位。

由于飞机飞行的环境条件比较苛刻,要求飞机用材料不仅有足够的强度、抗冲击性和刚度,而且还需良好的耐疲劳性、阻燃性、减重及抗腐蚀等许多特殊要求。

为了使飞机能正常进行飞行,在对所选用的材料性能进行全面的分析后,还需探索清楚构件性能与成型工艺之间的规律,这是材料应用的重要环节。

一、蜂窝夹芯结构的特点1、发挥复合效应的优越性。

夹层结构复合材料是由各组分材料经过复合工艺形成的,但它并不是由几种材料简单的复合,而是按复合效应形成新的性能,这种复合效应是夹层结构复合材料仅有的。

例如当夹芯板承受弯曲载荷时,上蒙皮被拉伸,下蒙皮被压缩,芯子传递剪切力。

从力学角度分析,它与工字梁很相似,面板相当于工字梁的翼缘,芯材相当于工字梁的腹板。

不同的是芯材与面板不是同一材料,芯材是分散的,而不是集中在狭腹板上。

由于轻质夹芯的高度比面板高出几倍,剖面的惯性距随之四次方增大,且面板有夹芯支持不易失稳。

复合材料蜂窝夹层结构的优化设计一、引言复合材料蜂窝夹层结构是一种新型的轻质高强材料结构,其具有优异的力学性能和重量比。

因此,在航空航天、汽车、船舶等领域中得到广泛应用。

本文将对复合材料蜂窝夹层结构的优化设计进行探讨。

二、复合材料蜂窝夹层结构的组成复合材料蜂窝夹层结构由三部分组成:面板、蜂窝芯和面板。

其中,面板是由复合材料制成的,通常采用碳纤维或玻璃纤维增强塑料;蜂窝芯是由铝或塑料等轻质材料制成,具有良好的抗压性能;最后一层面板与第一层面板相同。

三、复合材料蜂窝夹层结构的力学性能1. 抗弯强度高:由于采用了轻质高强度的蜂窝芯,使得该结构在承受外力时能够有效地抵抗弯曲变形。

2. 抗压性好:由于采用了铝或塑料等轻质材料作为蜂窝芯,使得该结构在承受外力时能够有效地抵抗压缩变形。

3. 重量轻:由于采用了轻质材料和蜂窝结构,使得该结构的重量比传统材料结构降低了约50%。

4. 热膨胀系数低:由于面板和蜂窝芯的热膨胀系数不同,因此在温度变化时不易发生破裂和变形。

四、复合材料蜂窝夹层结构的优化设计1. 面板厚度的优化设计:面板厚度对复合材料蜂窝夹层结构的强度和重量有着较大的影响。

一般来说,面板越厚,强度越高,但重量也会相应增加。

因此,在优化设计中需要根据具体使用场景和要求选择合适的面板厚度。

2. 蜂窝芯密度的优化设计:蜂窝芯密度对复合材料蜂窝夹层结构的强度和重量也有着较大的影响。

一般来说,密度越小,重量越轻,但强度也会相应减弱。

因此,在优化设计中需要根据具体使用场景和要求选择合适的蜂窝芯密度。

3. 面板和蜂窝芯的材料选择:面板和蜂窝芯的材料选择也是影响复合材料蜂窝夹层结构性能的重要因素。

一般来说,面板采用碳纤维或玻璃纤维增强塑料,而蜂窝芯则采用铝或塑料等轻质材料。

4. 夹层结构的优化设计:夹层结构的优化设计也是影响复合材料蜂窝夹层结构性能的重要因素。

一般来说,采用对称夹层结构可以使得该结构在承受外力时具有更好的抗弯强度和抗压性能。

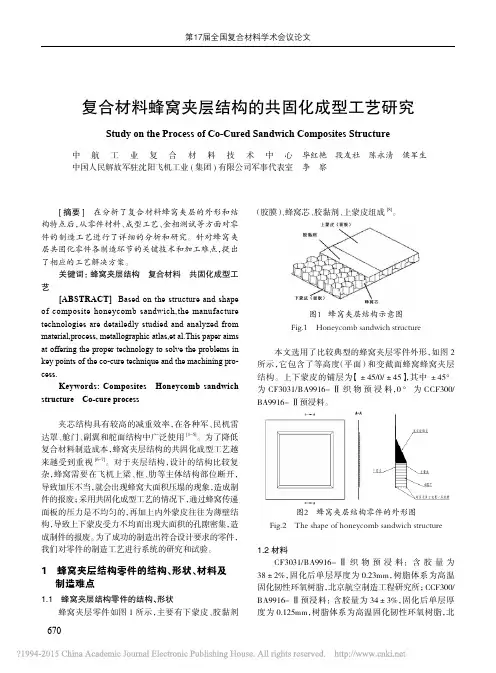

[摘要] 在分析了复合材料蜂窝夹层的外形和结构特点后,从零件材料、成型工艺、金相测试等方面对零件的制造工艺进行了详细的分析和研究。

针对蜂窝夹层共固化零件各制造环节的关键技术和加工难点,提出了相应的工艺解决方案。

关键词:蜂窝夹层结构 复合材料 共固化成型工艺[ABSTRACT] Based on the structure and shape of composite honeycomb sandwich,the manufacture technologies are detailedly studied and analyzed from material,process, metallographic atlas,et al.This paper aims at offering the proper technology to solve the problems in key points of the co-cure technique and the machining pro-cess.Keywords: Composites Honeycomb sandwich structure Co-cure process夹芯结构具有较高的减重效率,在各种军、民机雷达罩、舱门、副翼和舵面结构中广泛使用[1-5]。

为了降低复合材料制造成本,蜂窝夹层结构的共固化成型工艺越来越受到重视[6-7]。

对于夹层结构,设计的结构比较复杂,蜂窝需要在飞机上梁、框、肋等主体结构部位断开,导致加压不当,就会出现蜂窝大面积压塌的现象,造成制件的报废;采用共固化成型工艺的情况下,通过蜂窝传递面板的压力是不均匀的,再加上内外蒙皮往往为薄壁结构,导致上下蒙皮受力不均而出现大面积的孔隙密集,造成制件的报废。

为了成功的制造出符合设计要求的零件,我们对零件的制造工艺进行系统的研究和试验。

1 蜂窝夹层结构零件的结构、形状、材料及 制造难点1.1 蜂窝夹层结构零件的结构、形状蜂窝夹层零件如图1所示,主要有下蒙皮、胶黏剂(胶膜)、蜂窝芯、胶黏剂、上蒙皮组成[8]。

A380飞机结构的先进材料和工艺DA380是空中客车第一次大范围在大型民用运输机上应用复合材料的飞机。

在空中客车公司,A310是第一次在襟翼盒上应用复合材料的飞机;A320是投产的第一架全复合材料尾翼飞机;A340飞机的机翼的13%重量是复合材料;而A340/500-600则采用了碳纤维增强塑料龙骨梁。

而A380飞机是空中客车第一次将碳纤维增强塑料(CFRP)应用于中央翼盒的飞机,这种结构与铝合金相比减重1.5吨。

A380上的中央翼盒重8.8吨,其中5.3吨是复合材料。

面临的主要问题是翼根的连接和零件的厚度,复合材料零件的厚度能够达到45mm。

但是有生产A340/500-600则采用了碳纤维增强塑料龙骨梁(16m长,23mm厚,每根梁承载450吨)的经验。

另外在A340-600飞机上还有襟翼翼盒、方向舵以及水平安定面和升降舵的整体复合材料设计经验。

A380飞机的CFRP水平尾翼与A310飞机的悬壁式机翼相近,而在中央翼盒上采用了合理的自动铺带技术。

此外,上地板梁和后压力隔框也采用了CFRP材料。

这些零件的第一个采用了挤压成形工艺,第二个试用了树脂模浸渍工艺和自动纤维铺放技术,最后由于形状的原因,最后选择了树脂模浸渍工艺。

在后机身非承压部位由于是双曲度壁板,所以采用了自动化纤维铺放技术生产蒙皮壁板,高载荷承力框则采用高强铝合金加工,而承载较小的框则采用RTM制造工艺。

A380机翼固定前缘为热塑性复合材料,能够减重并节约成本。

这项技术已经在A340-600飞机上验证,改善了损伤容限和可检测性,进一步的应用还在研究中,例如应用于机身的次承力支架系统。

机翼后缘移动面采用了CFRP,并在难以用一般技术获得的成形零件上采用了RTM技术,如移动面的铰链和翼肋零件。

内侧襟翼与增升装置容易受到外来物的损伤,但考虑到减重问题,金属结构设计在这方面并不优于复合材料设计。

因此,在A380飞机的襟翼跟踪梁的设计中采用了金属与复合材料的混合结构,在横向壁板和次承力翼肋处用CFRP代替了铝合金。

复合材料蜂窝夹层结构

哎呀,说起“复合材料蜂窝夹层结构”,这可真是个新奇又有点复杂的东西呢!

你能想象吗?就好像我们吃的夹心饼干,外面是脆脆的两层,中间是甜甜的夹心,复合材料蜂窝夹层结构也有点像这样。

它的外面是坚固的两层材料,而中间呢,是像蜂窝一样一格一格的结构。

有一次,在科学课上,老师给我们展示了这种结构的模型。

我和同桌小明都瞪大了眼睛,好奇得不行。

我问老师:“老师,这东西到底有啥用呀?”老师笑着说:“这用处可大啦!比如说飞机的翅膀,很多就是用这种结构做的。

”我一听,惊讶得差点叫出声来:“啥?飞机翅膀?那得多结实啊!”

小明也忍不住插话:“那它咋就能让飞机翅膀那么厉害呢?”老师耐心地解释:“你们看啊,这中间的蜂窝结构,轻得很,但又特别能承重。

就像小小的蚂蚁能举起比自己重好多倍的东西一样,这蜂窝夹层结构也有着大大的力量。

”

后来,老师还告诉我们,这种结构不仅用在飞机上,在一些汽车零件、甚至是建筑里也能看到它的身影。

我就在想,这小小的蜂窝,怎么就有这么大的能耐呢?

比如说,在汽车里,它能让车更轻,跑得更快还更省油。

这难道不神奇吗?这就好比一个大力士,看起来瘦瘦小小的,可一出手,力气大得吓人!

再想想建筑,如果用了这种结构,房子是不是能更坚固,还能节省材料呢?

我觉得啊,这复合材料蜂窝夹层结构就像是一个隐藏的超级英雄,平时不显眼,关键时刻却能发挥巨大的作用。

总之,复合材料蜂窝夹层结构真的是太厉害了,未来肯定还会在更多的地方大展身手,给我们带来更多的惊喜!。

蜂窝夹层结构复合材料应用研究进展蜂窝夹层结构复合材料是一种由两个外表面之间填充蜂窝结构的材料。

它的结构不仅能够大幅度减轻重量,还能提高材料的强度和刚度。

因此,蜂窝夹层结构复合材料在航空航天、汽车、建筑等领域具有广泛的应用前景。

本文将就蜂窝夹层结构复合材料的制备、性能及应用进行研究进展的述评。

蜂窝夹层结构复合材料的制备可以通过多种方法实现。

其中,最常用的方法是层压法。

该方法首先将蜂窝芯与表面层压在一起,然后通过高温和高压加热处理来实现复合材料的固化。

此外,也有一些新的制备方法被提出,如原位生长法、3D打印法等。

这些新方法使得制备蜂窝夹层结构复合材料的过程更加简单、快捷,并能够实现更复杂、多样化的结构。

蜂窝夹层结构复合材料由于其独特的结构,在力学性能方面具有较大的优势。

首先,蜂窝夹层结构能够大幅度减轻材料的重量,降低燃料消耗和减少环境污染。

其次,蜂窝夹层结构能够提高材料的强度和刚度,使其具有较好的抗冲击性能和疲劳寿命。

此外,蜂窝夹层结构还具有较好的热阻性能和声学性能。

这些优势使得蜂窝夹层结构复合材料在航空航天、汽车、建筑等领域得到广泛应用。

在航空航天领域,蜂窝夹层结构复合材料被广泛应用于飞机机身、机翼、垂直尾翼等部件。

它们可以有效降低飞机的自重,提高飞机的燃料效率和载荷能力。

同时,蜂窝夹层结构复合材料还具有较好的抗冲击性能,能够有效防止碎片和撞击物对飞机造成损坏,提高飞机的安全性能。

在汽车领域,蜂窝夹层结构复合材料被应用于车身和车门等部件。

与传统材料相比,蜂窝夹层结构复合材料具有更高的强度和刚度,能够提高车辆的稳定性和安全性能。

同时,蜂窝夹层结构复合材料的轻量化特性也能够减少燃料消耗,降低车辆的碳排放,符合环保要求。

在建筑领域,蜂窝夹层结构复合材料被应用于墙体、屋顶、隔热板等部件。

其轻量化和隔热性能能够有效降低建筑物的能耗,提高建筑物的能源效率。

此外,蜂窝夹层结构复合材料还具有良好的吸声性能,可以减少噪音的传播,提高室内环境的舒适性。

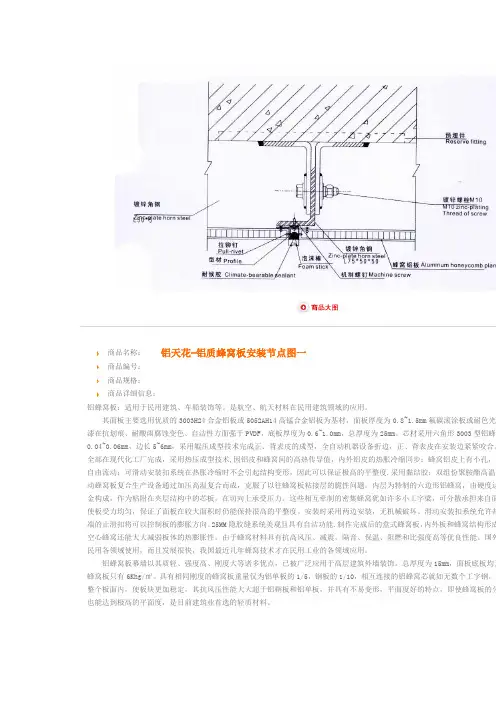

商品名称:铝天花-铝质蜂窝板安装节点图一商品编号:商品规格:商品详细信息:铝蜂窝板:适用于民用建筑、车船装饰等。

是航空、航天材料在民用建筑领域的应用。

其面板主要选用优质的3003H24合金铝板或5052AH14高锰合金铝板为基材,面板厚度为0.8~1.5mm氟碳滚涂板或耐色光烤漆在抗划痕、耐酸雨腐蚀变色、自洁性方面强于PVDF,底板厚度为0.6~1.0mm,总厚度为25mm。

芯材采用六角形3003型铝蜂窝0.04~0.06mm,边长5~6mm,采用辊压成型技术完成正、背表皮的成型,全自动机器设备折边,正、背表皮在安装边紧紧咬合。

全部在现代化工厂完成,采用热压成型技术,因铝皮和蜂窝间的高热传导值,内外铝皮的热胀冷缩同步;蜂窝铝皮上有小孔,使自由流动;可滑动安装扣系统在热胀冷缩时不会引起结构变形,因此可以保证极高的平整度.采用黏结胶:双组份聚胺酯高温固动蜂窝板复合生产设备通过加压高温复合而成,克服了以往蜂窝板粘接层的脆性问题。

内层为特制的六边形铝蜂窝,由硬度达金构成,作为粘附在夹层结构中的芯板,在切向上承受压力。

这些相互牵制的密集蜂窝犹如许多小工字梁,可分散承担来自面使板受力均匀,保证了面板在较大面积时仍能保持很高的平整度。

安装时采用两边安装,无机械破坏。

滑动安装扣系统允许热端的止滑扣将可以控制板的膨胀方向。

25MM隐胶缝系统美观且具有自洁功能.制作完成后的盒式蜂窝板,内外板和蜂窝结构形成空心蜂窝还能大大减弱板体的热膨胀性。

由于蜂窝材料具有抗高风压、减震,隔音、保温、阻燃和比强度高等优良性能。

国外民用各领域使用,而且发展很快,我国最近几年蜂窝技术才在民用工业的各领域应用。

铝蜂窝板幕墙以其质轻、强度高、刚度大等诸多优点,已被广泛应用于高层建筑外墙装饰。

总厚度为15mm,面板底板均为蜂窝板只有6Khg/㎡。

具有相同刚度的蜂窝板重量仅为铝单板的1/5,钢板的1/10,相互连接的铝蜂窝芯就如无数个工字钢,芯整个板面内,使板块更加稳定,其抗风压性能大大超于铝朔板和铝单板,并具有不易变形,平面度好的特点,即使蜂窝板的分也能达到极高的平面度,是目前建筑业首选的轻质材料。