烟道式余热锅炉设计说明书

- 格式:doc

- 大小:30.50 KB

- 文档页数:6

连封面共35页锅炉设计安装使用说明书目录目录 (1)前言 (2)1.预先提示 (2)2.介绍 (3)上篇设计说明书 (4)一、概述 (4)二、锅炉技术规范 (4)2.1设计燃料:硅锰电炉尾气 (4)三、锅炉结构简介 (5)3.1锅炉总体结构简介 (5)3.2锅炉主要部件构成简介 (5)四、热力、烟风阻力计算结果汇总表 (7)中篇安装说明书 (10)一、一般规定和安装准备 (10)1.1一般规定 (10)1.2安装准备 (10)1.3安装程序 (11)二、锅炉本体各部件的安装和验收 (12)2.1锅炉钢架 (12)2.2锅筒及其内部设备 (16)2.3膜式水冷壁 (17)2.4过热器 (19)2.5省煤器 (20)2.6空气预热器 (21)2.7燃烧器 (21)2.8密封装置 (21)2.9连接管、管道附件(阀门、仪表等) (22)2.10锅炉整体水压试验 (22)2.11炉墙与保温及外护板 (23)2.12油漆 (24)2.13烘、煮炉及试运行等 (24)三、安装设备 (26)3.1安装设备(仅供参考) (26)下篇使用说明书 (27)一、锅炉使用 (27)1.1正常启动 (27)1.2运行 (28)1.3故障 (29)1.4停炉 (29)1.5维护 (30)1.6燃气锅炉安全保护技术要求 (31)附件关于设计修改通知单 (33)前 言非常感谢您成为客户。

我们不仅为您提供优良的产品,同时也将有一个优秀的工程师团队为您提供一贯的专业服务。

1. 预先提示为确保您的首次安全运行,请仔细阅读并理解本说明书;尤其需注意带有下列标识的地方。

确保设备性能及避免误差或错误的告示。

安全使用的告示。

安全操作的告示。

可能会发生严重或致命的工伤事故。

操作过程中严格禁止。

重 要IMPORTANT警 惕 CAUTION警告!WARNING危险 DANGER禁止FORBIDDEN2. 介绍在安装、使用以及检修本锅炉之前,相关人员必须仔细阅读并充分理解设计安装使用说明书。

AQC(窑头)余热锅炉SP(窑尾)余热锅炉锅炉运行注意事项纯低温余热发电(3.5MW)紫燕水泥项目资料前言纯低温余热发电技术的基本原理就是以30℃左右的软化水经除氧器除氧后,经水泵加压进入窑头余热锅炉省煤器,加热成190℃左右的饱和水,分成两路,一路进入窑头余热锅炉汽包,另一路进入窑尾余热锅炉汽包,然后依次经过各自锅炉的蒸发器,过热器产生1.2MPa、310℃左右的过热蒸汽,汇合后进入汽轮机作功,或闪蒸出饱和蒸汽补入汽轮机辅助作功,作功后的乏汽进入冷凝器,冷凝后的水和补充软化水经除氧器除氧后再进入下一个热力循环。

同时,将废气温度大幅降低后排入大气,大大降低了水泥生产的综合能耗、减少了CO2的排放、减轻了热污染。

此项目节能环保,对于节约资源、改善环境状况、提高经济效益,实现资源的优化配置和可持续发展具有重要的意义。

一、锅炉运行监视与调整余热锅炉运行工况同炉窑工况有直接关系,为保证锅炉运行参数的稳定和运行的绝对安全,必须与炉窑的运行人员保持密切联系及运行协调一致的同时,对锅炉参数的变化,运行工况进行严密的监视,并加以分析,随时调整。

在运行中监视与调整的主要任务有:在炉窑正常运行的条件下,注意调整使系统正常运行,维护工质压力正常,均匀给水使锅炉保持正常水位,保证蒸汽品质合格,保证吹灰器工作正常,保证除灰系统正常运行等。

1、锅炉运行中注意事项:a、锅炉运行后,应注意监视蒸汽压力、蒸汽温度、锅筒水位、水流量、给水温度、给水压力、锅炉入口烟气温度、负压、各部受热面的积灰情况、振打装置的工作情况等。

如炉窑送入锅炉的烟气量及温度发生的变化,经调整无效时,就及时联系有关部门调整其锅炉的进口烟温,以保证锅炉的安全运行和锅炉参数的稳定。

b、巡视检查:为了保证安全运行,每班至少进行四次全面巡视检查,检查的项目有:锅炉房的全部设备。

护板是否完好无损,护板上的人孔门是否漏风,振打装置是否正常运行。

锅炉上的各种阀门是否完好,水位计、压力表、温度计等仪表是否正常工作,各部位受热面积灰,磨损情况及锅炉排烟温度等。

锅炉安装使用说明书QC200/800-16-1.6/204 HN1010–AM天津华能能源设备有限公司二〇一〇年七月目录1、工艺流程及系统设备概述1.1给水加热部分1.2热管蒸汽发生器部分1.3激波吹灰部分1.4出灰部分2、操作规程2.1运行前的准备2.1.2省煤器部分2.1.3热管蒸发器发生器部分2.1.4激波吹灰部分2.1.5出灰部分2.1.6汽水管道的检测2.1.7自动控制系统的检查2.1.9其他检测2.1.10其他检查、2.2启动2.2.1上水2.2.2暖炉2.2.3升压2.2.4供汽2.3运行与调节2.3.1安全附件的运行2.3.1.1压力表2.3.1.2水位计2.3.1.3安全阀2.3.1.4排污装置2.3.1.5离心给水泵、软水泵2.3.1.6激波吹灰2.3.1.7刮板出灰设备2.3.1.8热力除氧器的要求如下:2.3.1.9蒸汽压力调节2.3.1.10水位调节2.3.1.11自动控制系统的运行2.3.1.12链锁保护2.1.3.13环冷机停车时2.1.3.14维护与保养3、事故处理3.1超压事故3.1.1超压事故的处理措施如下:3.2缺水事故3.2.1缺水事故会出现下列现象:3.3满水事故3.3.1满水事故会出现下列现象:3.3.2满水时的处理措施如下:4、规章制度5、安全运行的管理1、工艺流程及系统设备概述本余热锅炉只要功能是回收环冷机烟气余热并产蒸汽外供,该锅炉由热管省煤器、热管蒸汽发生器、蒸汽聚集器、除氧器、击波吹灰和刮板出灰等六部分构成。

1.1热管省煤器部分该部分由两台给水泵、两台热管式省煤器和旁路组成,主要功能是加热给水,向汽包给水保证液位为定值。

除氧器中的水经给水泵依次打入两台省煤器吸收烟气余热并加热最终进入汽包,完成汽包补水。

在锅炉启动初期,蒸发量较小。

蒸汽聚集器液位由给水泵变频自动控制。

汽包上设安全阀保证不超压。

两台省煤器有低点排污口和低点放水口。

1.2热管蒸发器部分该部分由一台蒸汽聚集器、六组热管蒸发器组成,主要功能是产生饱和蒸汽。

专题报告1余热锅炉产品设计说明1. 前言BOILER是国内有着最丰富经验的锅炉公司,其余热锅炉技术综合了诸多独一无二的技术,使得机组能够长期可靠和高效地适应两班制运行,同时只需要最少的维护。

在结合自身长期成熟的电站锅炉设计经验进行余热锅炉的设计,充分保证合同协议中的各项技术性能指标,满足客户合理要求,同时优化产品质量,为用户提供满意的产品。

其余热锅炉主要的技术特点有:1)翅片管没有弯头;2)受热面上部的集箱与汽包之间采取柔性连接;3)集箱内部无分隔板;4)高温区受压件采用蠕变强度高的材料,如P91、T91;5)采用小直径集箱,可以减少热应力减少达60%;6)过热器区和再热器每个集箱都有多个管道引入引出,使集箱金属壁温分布更加均匀;7)强化的疏水布置,使燃气轮机吹扫时,过热器和再热器内部无冷凝水。

8)冷态炉墙设计;9)形式多样的BAFFLE设计。

此外,可根据客户要求,余热锅炉的主要部件采用模块化设计制造。

锅炉的受热面在制造厂内组装,减少工地安装时间。

同时大多数焊口在工厂内完成,焊接质量得到更有效的保证。

2. 总体与系统2.1 总体概述本工程余热锅炉设计为三压、再热、卧式布置、无补燃、自然循环余热锅炉。

受压件模块型式出厂。

主要由进口烟道、锅炉本体(受压件模块、非受压件模块和钢架护板)、出口烟道及烟囱、高中低压锅筒、管道、平台扶梯、汽包小室等部件组成。

高压系统主要由高压省煤器、高压蒸发器、高压过热器、高压锅筒、高压减温器组成。

中压系统主要由中压省煤器、中压蒸发器、中压锅筒和中压过热器以及再热器及再热减温器组成。

低压系统主要由给水加热器、低压蒸发器、低压锅筒和低压过热器组成。

受热面各部件呈间列布置,受热面管屏采用HARP型结构。

一定数量的管屏组成模块。

模块共分18块,烟道宽度方向分别为A、B、C共3列,沿烟气流向分别为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ共6个区域。

锅炉采用单排框架结构,除锅筒由钢架支撑在烟道顶部的钢架上,其余均为悬吊结构,受力均匀,热膨胀自由、密封性能好。

锅炉烟风道设计标准概述说明以及解释1. 引言1.1 概述锅炉烟风道是锅炉系统中一个重要的组成部分,主要用于将燃烧产生的废气和空气排出,确保锅炉正常运行并提供足够的燃料供给。

良好的锅炉烟风道设计能够有效地提高锅炉的效率和性能,降低排放物的污染,同时减少能源损失。

1.2 文章结构本文将对锅炉烟风道设计标准进行概述说明以及解释。

首先介绍了文章的大纲结构,包括引言、锅炉烟风道设计标准、烟风道布局与排列、烟风道的防护与维护以及结论等部分。

1.3 目的本文旨在介绍和解释锅炉烟风道设计标准,并探讨其在实际工程应用中所面临的问题和挑战。

通过深入分析和总结现有标准和经验,可以为今后的工程设计提供有益的参考和建议,并为改进现有设计方法和规范提供启示。

同时,希望通过本文能够加深对锅炉烟风道设计的理解,并为读者提供一份全面且实用的参考资料。

2. 锅炉烟风道设计标准2.1 设计原则在锅炉烟风道的设计中,有一些基本原则需要遵循。

首先,设计应考虑到锅炉的类型和工作要求。

不同类型的锅炉可能需要不同尺寸和材料的烟风道。

其次,设计应满足安全和环保要求,确保燃气排放不会对环境和人员造成危害。

此外,还要考虑到能源效率和经济性,在最大程度上减少能源消耗和运行成本。

2.2 尺寸要求锅炉烟风道的尺寸是根据排放气体量和压力损失来确定的。

必须确保风道具有足够的截面积以容纳所产生的废气,并且能够有效地将废气从锅炉引导出去。

另外,还需根据所选用的材料进行适当调整,以满足材料特性对尺寸大小的要求。

2.3 材料选择在选择锅炉烟风道材料时,需要考虑到其高温耐力、腐蚀性、机械强度等因素。

烟风道所处环境中可能存在高温、酸碱等腐蚀性气体和颗粒物,因此应选用耐高温、抗腐蚀的材料,如不锈钢、耐火材料等。

同时,还需要根据烟风道施工方式和所在位置的特点来选择合适的材料。

以上是关于锅炉烟风道设计标准部分的详细内容,包括设计原则、尺寸要求以及材料选择。

这些标准在锅炉烟风道的设计过程中起到指导作用,确保设计出安全、可靠且符合要求的烟风道系统。

目录1.总则 (3)2.启动 (4)3.运行 (7)4.锅炉运行的计划停炉 (9)5.紧急停炉与事故处理 (10)6.维护和保养 (15)1. 总则1.1 本使用说明书,仅针对本锅炉的主要特点,作一些使用说明,供贵公司编写运行规程参考。

贵单位的运行管理应根据劳人部96版《蒸汽锅炉安全技术监察规程》及电力部DL612-1996《电力工业锅炉压力容器监察规程》要求,参照有关部颁规程和典型锅炉运行规程,结合设备系统、运行经验和制造厂的技术文件,编制现场锅炉运行规程、事故处理规程以及各种系统图和有关运行管理制度。

1.2 贵单位的锅炉启动、调试,应根据有关规程要求、设计资料和设备技术文件编制下列试验计划(或技术组织措施):超压水压试验、烘炉、煮炉、冲管、吹管、严密性试验、安全阀调整和校验、水位标定试验和热工控制设备、测量仪表、自动保护装置的调试以及机组整套启动的技术组织措施(包括反事故措施)。

上述计划或措施需经验收委员会试运指挥组批准。

1.3 为确保贵单位锅炉的安全稳定运行,锅炉运行操作人员不但需要经司炉培训取得合格证,了解锅炉运行规程,还应掌握所有控制装置的机理和作用,了解锅炉原理,熟悉锅炉结构和系统,能以正确的方法进行锅炉启动和停炉的操作,能以正确的方法熟练地进行调整、运行和事故处理,掌握锅炉的给水方法,清楚地知道当锅筒水位过高或过低时应采取的措施等。

1.4 为确保贵单位锅炉的安全稳定运行,锅炉应具备下述自动调节和联锁保护装置:1.4.1 锅炉应有给水自动调节装置,应有可区分警报信号的高水位、低水位的自动报警装置,并应装设备用给水泵。

1.4.2 锅炉应装有下列功能的联锁保护装置:1.4.2.1 蒸汽超压报警和联锁保护装置;超压联锁保护装置动作整定值应低于安全阀较低整定压力值。

1.4.2.2 低水位报警和联锁保护装置;低水位联锁保护装置最迟应在最低安全水位时动作。

1.4.3 为确保贵单位的安全,锅炉的安全联锁系统和保护装置、化学取样及加药系统、锅炉房内消防系统(如用临时系统,其功能不应低于正常系统)未经试验和调整,禁止锅炉启动。

设计题目---SHL35-2.5-A型锅炉设计摘要本设计是针对SHL35-2.5-A的低压燃烟煤锅炉进行的。

本设计是在现场参观的基础上,通过查阅大量的文献和资料,结合所学专业知识,对锅炉进行了总体布置和全面的热力计算。

目的是掌握锅炉设计的一般计算方法及计算步骤。

锅炉总体结构采用双锅筒横向布置,上升烟道为燃烧室和凝渣管两部分,垂直下行烟道中布置省煤器和两级管式空气预热器,锅炉炉膛全部布满光管水冷壁。

设计本着锅炉运行的安全性和可靠性为首要设计特性的准则。

综合考虑燃烧,传热,烟气和空气以及工质的动力特性以及磨损和腐蚀。

在锅炉设计的过程中,主要考虑的因素是保证炉内着火,炉膛内有足够的辐射热量,煤的燃尽程度以及合理的烟气速度和排烟温度。

同时,还要确保有一定的气密性以保证炉膛内进行负压燃烧。

在整个设计过程中作为技术支持进行了热力计算、强度计算和烟风阻力计算。

其中热力计算包括炉膛、防渣管、锅炉管束、省煤气,空气预热器。

为了使小型锅炉的结构紧凑,大部分受热面都布置在炉膛内。

根据结构,锅炉出口布置燃尽室达到飞灰和降尘作用;采用铸铁省煤器,来达到降低排烟温度的要求。

利用CAD,完成了锅炉总图、炉墙图、钢架图、水系统图,水管图。

关键词热力计算;强度计算;烟风阻力计算Design of SHL35-2.5-A boilerAbstractThis design is for SHL35-2.5-A low-pressure boiler burning coal. This design is in the site visit, and on the basis of consulting a large number of documents and the information, combined with the major knowledge, the overall layout of boiler and comprehensive thermodynamic calculation. In order to master the design calculation method and the general calculation steps.The boiler general structure with double pot horizontal cylinder decorate, up to and including flue chamber slag tube two parts, the arrangement of vertical downside flue economizer and two levels of tubular air preheater, boiler hearth all be full of light pipe water wall. Design in line with the safety and reliability of the boiler operation for the primary design characteristics of the standards. Comprehensive consideration of the combustion, heat transfer, flue gas and air and working medium of the dynamic properties and wear and corrosion. In the process of boiler design, the main factors that fire is furnace hearth, there is enough heat radiation, coal burns out degree and the smoke of reasonable speed and smoke exhaust temperature. At the same time, to ensure the has certain air tightness to ensure that within the negative pressure combustion chamber. In the design process as a technical support for the thermodynamic calculation, strength calculation and smoke wind resistance calculation. Thermal calculation of the furnace slag, including pipe, the boiler over, province the gas and air preheater. In order to make small boiler compact structure, most of the heating surfaces are decorated in the chamber. According to the structure, boiler room decorate export burn to fly ash and dust role; Using iron economizer, to achieve reduce exhaust temperature requirements.Use CAD, and completed the general layout, the boiler furnace wall chart, steel figure, water system graph, conduit figure.Key words thermodynamic calculation; Strength calculation; Smoke wind resistance calculation目录前言.......................................... 错误!未定义书签。

江联重工股份有限公司JG-50/型锅炉设计说明书F5008-SM12013 年7 月编制校对审核目录一、锅炉基本特性.......................................1、主要工作参数......................................2、设计燃料 .........................................3、运行工况 .........................................4、地质、气候条件....................................5、水质 .............................................6、锅炉基本尺寸......................................二、锅炉结构简述.......................................1、锅筒及锅筒内部设备................................2、炉膛水冷壁........................................3、燃烧设备 .........................................4、过热器系统及其调温装置............................5、省煤器 ...........................................6、空气预热器........................................7、锅炉范围内管道....................................8、炉墙 .............................................9、构架 .............................................10、分离装置及回料阀…………………………………………….11、安全附件、仪表和保护装置.........................12、锅炉主要受压元件用材表...........................三、锅炉辅机配套说明...................................一、锅炉基本特性1、主要工作参数额定蒸发量60 t/h额定蒸汽温度540 ℃额定蒸汽压力(表压) MPa给水温度215 ℃排烟处过量空气系数小于等于锅炉排烟温度140℃排污率2%空气预热器进风温度20℃锅炉设计热效率>85%设计燃料消耗量 14172 kg/h 2、设计燃料设计工况:100%酒糟校核工况1: 50%酒糟+50%竹子(质量比)校核工况2: 100%煤校核工况3: 50%煤+50%酒糟(质量比)注:其中入炉燃料范围:生物质颗粒度为0-50mm, 煤颗粒度为0-6mm。

成都中节能再生能源有限公司LC600-56.1-4.0/400型垃圾焚烧余热锅炉说用说明书—SM42011年6月前言本使用说明书,仅针对本锅炉的主要特点,作一些使用说明。

贵单位在锅炉运行前,应遵照劳动部《蒸汽锅炉安全技术监察规程》(电站锅炉同时还应遵照电力部《电力工业锅炉压力容器监察规程》)等有关规定,结合单位的具体情况,另编锅炉运行操作规程,供运行人员遵守。

为确保锅炉的安全稳定运行,除要求锅炉人员具有一定的锅炉知识和经验,经司炉培训取得合格证,被确认为有足够的司炉技术,并了解锅炉的运行操作规程外,锅炉应具备下述自动调节和保护装置:1、锅炉应有给水自动调节装置,应有高水位、低水位的自动报警装置,并应装有备用给水泵。

2、锅炉应装有下列功能的连锁装置:(1)整起气压报警和连锁装置。

(2)低水位报警和连锁装置。

自动装置有控制柜制造厂设计或设计院设计。

目录第一章锅炉规范 (4)第二章锅炉简介 (4)第三章锅炉的运行操作 (5)第四章紧急停炉与事故处理 (11)第五章锅炉维护保养与一般检修工作 (12)第一章锅炉规范一、锅炉规范二、燃烧系统采用炉排式垃圾焚烧技术第二章锅炉简介余热锅炉采用单炉筒自然循环,集中下降管,三垂直烟道+尾部水平烟道布置,全悬吊结构,室内布置。

锅炉整体标高(炉筒处)为37410mm。

余热锅炉由锅筒(含内部装置)、水管系统、上升管系统、下降管系统、一、二级蒸发管束、过热器系统(含减温器系统)、省煤器系统、一、二级蒸汽—空气预热器系统、吊挂系统、汽水管路系统、给水系统、钢结构(喷砂、喷漆、防腐)、平台扶梯(镀锌栅格、喷砂、防腐)、刚性梁、膨胀系统、密封系统、门类杂件、热工仪表等整个余热锅炉均采用轻型炉墙结构,内部有耐高温、抗磨、抗腐材料,外部有保温、防腐材料,炉墙外还有包覆彩色的外护板。

在炉排的上方,布置有由一个覆以耐火、耐磨、抗腐材料内衬的膜式水冷壁组成的垂直辐射烟道和二个为覆以耐火材料内衬的膜式水冷壁组成的垂直辐射烟道。

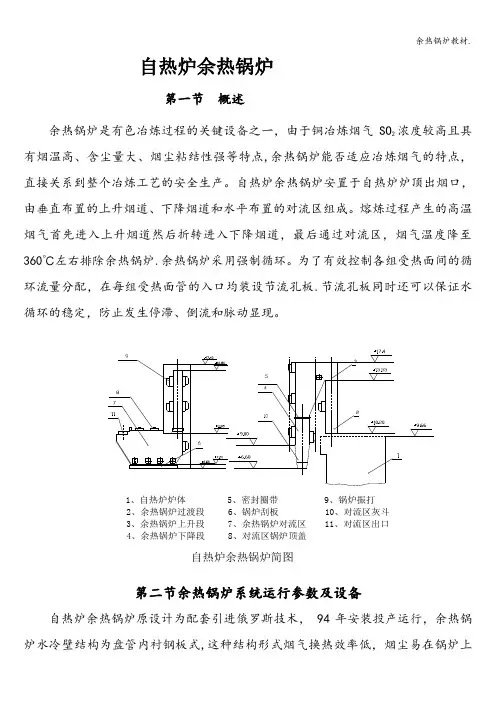

自热炉余热锅炉第一节概述余热锅炉是有色冶炼过程的关键设备之一,由于铜冶炼烟气SO2浓度较高且具有烟温高、含尘量大、烟尘粘结性强等特点,余热锅炉能否适应冶炼烟气的特点,直接关系到整个冶炼工艺的安全生产。

自热炉余热锅炉安置于自热炉炉顶出烟口,由垂直布置的上升烟道、下降烟道和水平布置的对流区组成。

熔炼过程产生的高温烟气首先进入上升烟道然后折转进入下降烟道,最后通过对流区,烟气温度降至360℃左右排除余热锅炉.余热锅炉采用强制循环。

为了有效控制各组受热面间的循环流量分配,在每组受热面管的入口均装设节流孔板.节流孔板同时还可以保证水循环的稳定,防止发生停滞、倒流和脉动显现。

1、自热炉炉体 5、密封圈带 9、锅炉振打2、余热锅炉过渡段 6、锅炉刮板 10、对流区灰斗3、余热锅炉上升段 7、余热锅炉对流区 11、对流区出口4、余热锅炉下降段 8、对流区锅炉顶盖自热炉余热锅炉简图第二节余热锅炉系统运行参数及设备自热炉余热锅炉原设计为配套引进俄罗斯技术, 94年安装投产运行,余热锅炉水冷壁结构为盘管内衬钢板式,这种结构形式烟气换热效率低,烟尘易在锅炉上升段、下降段乃至对流区烧结,不仅人工清理劳动强度大,而且作业率低,清理时不利于安全保障.2003年08月经北京有色设计院设计,江苏省张家港海陆锅炉总厂生产,将锅炉盘管内衬钢板式水冷壁改造为膜式壁结构,换热面分:过渡段、上升段、下降段、对流区、对流管束。

这种膜式壁结构换热率高,烟尘在过渡段以上不会烧结,清理方便,劳动强度降低,作业率提高.余热锅炉主要技术性能一、烟气条件(1)、进口烟气量 8000m3/h(2)、进口烟气温度 1280℃(3)、出口烟气温度 420+20℃(4)、烟气含尘量 120g/m3(5)、进口负压 -5~—30Pa二、余热锅炉设计参数(1)、额定蒸发量 6t/h(2)、饱和蒸汽温度 250℃(3)、工作运行压力 2。

5~3。

9MPa(4)、汽包压力(最大) 4。

烟气节能器方案简要说明xx公司在xx新建一条生产线,该生产线的一部分工艺采用天然气作为燃料进行加热,产生的废气目前通过烟道排出,浪费了部分能源。

由于新厂地处东北,冬季气温低需要进行供暖,目前使用4台额定功率523kW的燃气常压热水锅炉提供热水满足供暖。

为了充分利用能源,减少排放和生产成本,拟对生产线废气余热进行部分回收,以降低燃气常压热水锅炉的燃气消耗。

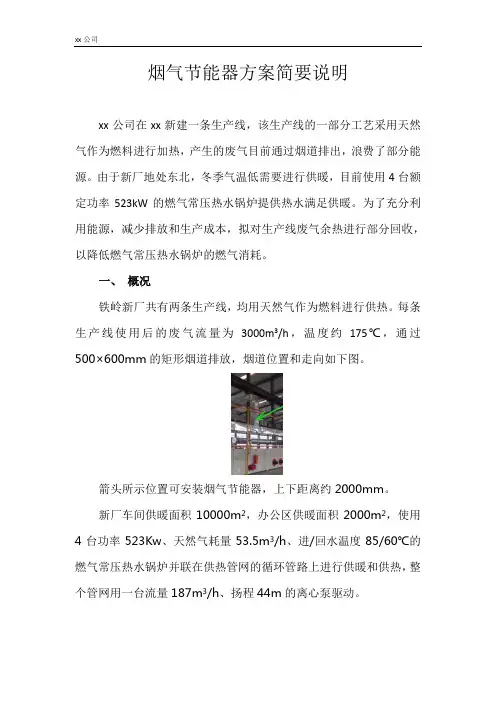

一、 概况铁岭新厂共有两条生产线,均用天然气作为燃料进行供热。

每条生产线使用后的废气流量为3000m3/h,温度约175℃,通过500×600mm的矩形烟道排放,烟道位置和走向如下图。

箭头所示位置可安装烟气节能器,上下距离约2000mm。

新厂车间供暖面积10000m2,办公区供暖面积2000m2,使用4台功率523Kw、天然气耗量53.5m3/h、进/回水温度85/60℃的燃气常压热水锅炉并联在供热管网的循环管路上进行供暖和供热,整个管网用一台流量187m3/h、扬程44m的离心泵驱动。

二、 烟气节能器烟气热水器回收废气一部分余热,将一部分供暖循环水从60℃加热到85℃,用来代替部分天然气。

换热器形式为管壳式,采用双金属复合管作为传热元件,水平装配。

烟气从热水器的下方进入,从热水器的上方流出,供暖循环水从热水器的上方进入,从热水器的下方流出,形成逆向流动。

烟气节能器的设计参数如下表:节能器吊挂在烟道中间,烟侧进出口与烟道焊接在一起。

节能器的上方有压缩气体吹扫口,在节能器下方的烟气入口处安装可抽出的规格为50目的单层不锈钢滤网。

三、 实施步骤1.在厂房的主横梁上焊接水平梁,然后向上焊接斜拉梁,向下焊接吊挂梁;2.断开烟道,将节能器吊装到烟道中间,并与烟道焊接,同时节能器的吊耳与吊挂梁进行焊接;3.从供暖循环水主管引水管到节能器的进水和出水口,并用法兰连接;4.引一压缩空气管道连接到节能器附近并与吹扫口连接。

四、 节约燃气预测序号项目单位数值1 节能器换热功率kW 4802 节能器每年工作时间h 22003 节能器年回收热量kJ 3.8×1094 节约天然气量m313.35×1042台节能器每年可节约天然气大约26.7×104立方米。

余热锅炉控制操作说明书1.主画面在该画面中给出了整个系统的操作模式,通过触摸不同的按钮,可进入相对应的画面。

1.1 点击按钮,可进入运转图画面。

1.2 点击按钮,可进入趋势图画面。

1.3点击按钮,可进入趋势图画面。

1.4点击按钮,会跳出Password设定画面,(口令缺省为:******;每次输入口令后,待最后一次操作结束1分钟之后,自动登出)。

当正确输入口令后,需再次点击按钮,将进入参数设定画面。

1.5点击按钮将复位报警。

1.6点击按钮将使报警静音。

2. 运转图画面2.1 在该画面中给出了整个系统的运转图,可以观察系统中所以设备的运行情况。

2.2 锅炉汽包水位有两种显示方式:一是数值显示,显示范围为-175mm至175mm;二是棒形图显示,显示范围顶部为175mm,底部为-175mm,红色部分为水位高度。

2.3 与锅炉对应的发电机运行状态将以动画的方式指示。

2.4 锅炉给水泵的运行状态将以动画的方式指示,图标红色和绿色交替闪烁为运行状态,暗灰色且不闪烁则为停止状态。

2.5 锅炉出口压力为数值显示,显示范围为0.0Bar至16.0Bar。

2.6 锅炉进口烟温为数值显示,显示范围为0℃至600℃。

2.7 变频器输出值为数值显示,显示范围为0Hz至50Hz。

2.8 三通风门控制方式,自动时显示红色的自动,手动时为黑色的手动。

2.9 给水泵的控制方式,变频时显示红色的变频,工频时为黑色的工频。

2.10 点击按钮,将返回主画面。

2.11 点击锅炉区域将翻页至相对应的锅炉控制回路画面。

3. 各锅炉控制回路画面3.1 锅炉汽包水位有两种显示方式:一是数值显示,显示范围为-175mm至175mm;二是棒形图显示,显示范围顶部为175mm,底部为-175mm,红色部分为水位高度。

3.2 与锅炉对应的发电机运行状态将以动画的方式指示。

3.3 锅炉给水泵的运行状态将以动画的方式指示,图标红色和绿色交替闪烁为运行状态,暗灰色且不闪烁则为停止状态。

word热管余热锅炉热工计算说明书单位名称:设计工程师:一.设备外观与参数二.工艺计算:排烟量为V h =130003/m h (标准状况), 烟气进口温度1340h t =℃,烟气出预热器温度为=ht 2240o C ,冷却水进口温度120c t =℃,饱和蒸汽温度2c t =194o C ,蒸汽压力P=1.25MPa, 无机热管长度为l =2.3m ,加热段l h=1.5m(标准折合长度),冷却段l c =0.45m(标准折合长度),管外径为d 0=32mm ,内径为d i =26mm ,壁厚为=w δ3mm ,翅片高度l f =0.015m ,厚度δf =0.0015m ,间距t =10.5mm ,翅片节距12mm ,翅片数n f =130;采用叉排,管子中心距为S T =0.080m ;S L =0.070m 。

试求:所需无机热管的数量与排列方式并计算其压力降。

(1) 计算传热量Q1)烟气定性温度121502h hh oft t t C +==290℃ 查得定性温度下烟气的参数:定压比热h pC ⋅oC ; 密度:h f ρ=3m ;粘度:h f μ=⨯106-kg/(m ⋅s)。

导热系数:24.8310/()h f W m k λ-=⨯⋅; 普朗特数:h Pr2)烟气放热量Q h12()h h h hh f p Q V C t t ρ=⋅⋅-=524.22kW 。

3)热管传到水侧的热量考虑烟气侧有3%热损,故:Q ⨯〔1-3%〕=508.5kW 。

4)水侧实际获得热量Q ''考虑冷侧3%热损,故:c Q '⨯〔1-3%〕=493.24kW 。

5)可得到的194℃饱和蒸汽量:21()cc p Qc m C t t m γ'=-+m= 658 kg/h(2) 计算水的对数平均温差m t ∆1)水侧定性温度122c cc ft t t +==107o C 。

SHL35-1.57/350-AII锅炉设计说明书Q303-S M-1编制:审核:批准:长沙锅炉厂一、锅炉参数及主要数据1、锅炉规范:额定蒸发量: 35t/h过热蒸汽压力: 1.57Mpa过热蒸汽温度: 350℃给水温度: 20℃冷空气进口温度: 20℃热空气温度: 104℃排烟温度: 160℃设计锅炉热效率 80.5%炉排有效面积: 33.7m22、设计燃料:(II类烟煤)Car 48.48% Har 3.25% Oar 8.03% Nar 0.64% Sar 0.53% Mar 7% Aar 32.07% Vdaf 39.35%Qnet,V,ar 18790KJ/Kg(4493大卡/公斤)3、锅炉热力计算主要数据的选择及汇总表:(1)漏风系数的选择(2)热力计算汇总表二、锅炉结构简介对于35t/h链条炉来说,在我国基本上已是一种比较成熟的锅炉,尤其是在燃用III类(优质)烟煤的情况下更是如此。

我厂开发的35t/h链条炉主要目的是采用成熟的本体结构布置格式,运用我厂在4-35t/h链条炉上所采用的燃烧新技术和摸索出来的成功经验,达到解决目前国内同类产品在燃用品位较低的II类烟煤时难以着火、热效率低、蒸发量不足、蒸汽参数难符合要求等问题之目的,使我厂此次开发的燃用II类烟煤的35t/h链条炉具有较强的煤种适应性和具有较强的市场竞争能力。

(一)锅炉本体结构本锅炉采用双锅筒横置式结构。

1、锅炉本体受压元件主要由以下部分组成:(1)上汽包:内径Φ1600X22,下汽包采用Φ1000X16,材质20g。

上汽包设有:高置、低置压力表管座;水位表管座;以及加药、充氮、吹灰、连续排污、给水再循环、放气阀、安全阀管座;高、低水位报警装置管座。

其中进水管孔、再循环管孔均采用套管结构,以防止这些管孔附近产生热疲劳裂纹。

(2)水冷系统:水冷壁由Φ60X3的20#锅炉管组成。

前水冷壁的横向节距为160,共27排;两侧水冷壁的横向节距为135,每侧27排;后水冷壁的横向节距160,共27排。

Q96/900-35-3.82/450型

余热锅炉

设计说明书

R062-SM-1

编制:

校对:

审核:

日期: 2009.10

1、前言:

本锅炉是满足焦化厂工艺流程中造气炉吹风的余热回收,以我厂余热锅炉系列产品的成熟结构为基础,参照JB/T6503-92《烟道式余热锅炉通用技术条件》进行优化设计的产品。

2、锅炉规范:

2.1 烟气参数

烟气量96000Nm3/h

烟气温度900℃

烟气成份(体积百分比)

CO2=8% N2=67% O2=5.4% H2O=19.6%

2.2 设计参数

额定蒸发量35t/h

额定蒸汽压力 3.82MPa

额定蒸汽温度450℃

给水温度104℃

排烟温度190℃

排污率3%

3、锅炉整体结构简介

本锅炉采用卧式散装出厂,锅炉本体主要由上锅筒、下锅筒、胀接在上、下锅筒之间的对流管束、下降管、装置于前烟箱中的凝渣管,高、低温过热器、减温器和安装在对流管束后的鳍片管式省煤器组成。

热烟气由进口烟道接管进入前烟箱,经凝渣管,高、低温过热器,对流管束及中间烟道接管,再进入鳍片式省煤器,最后经出口烟道接管排出。

锅炉给水经过软化和除氧后,在给水泵的压送下首先进入鳍片管式省煤器,在鳍片管式省煤器中加热后进入上锅筒,并在对流管束、下降管及凝渣管里进行自然循环蒸发,再通过锅筒内部装置的汽水分离作用,使其中的蒸汽分离出来。

由锅筒引出的饱和蒸汽接至低温过热器进口集箱,经过低温过热器加热后进入减温器,其后经高温过热器加热。

过热蒸汽经过热器出口集箱送至各用汽场所。

用户也可根据需要直接由上锅筒的副汽阀引出饱和蒸汽。

上锅筒通过锅炉管束及下降管与下锅筒相连,下锅筒则通过锅筒支座直接支撑在地基上。

凝渣管、过热器悬吊在前烟箱的钢架上, 鳍片式省煤器直接支撑在地基上。

为了锅炉外观美观、漂亮,整台锅炉外用0.6mm彩板外包,其中下降管用0.3mm彩板外包。

防止高温烟气的不稳定性及进入炉膛前产生二次燃烧,设计时在前烟箱上装置了防爆门,以保证安全。

前烟箱及鳍片式省煤器设计了落灰管,落灰上设计放灰阀。

4、锅炉主要部件结构形式及规格:

4.1 锅炉型式及外形尺寸:

型式:双锅筒纵置、烟道式、自然循环。

外形尺寸(长×宽×高):22500×5880×12000

4.2 上下锅筒:

上锅筒规格:¢1400×46;材料:20g;中心标高:8900

下锅筒规格:¢1000×36;材料:20g;中心标高:800 根据劳人部96年颁布的“蒸汽锅炉安全技术监察规程”有关规定,本锅炉配备的需要的仪表及安全附件如下:

(1)安全阀:锅筒上装有2只弹簧全启式安全阀(分别为PN6.3DN80),过热器出口安装了1只PN6.3DN50安全阀,•这些安全阀均安装在锅筒、集箱的最高处,其总排汽能力能保证锅炉的安全运行。

安全阀开启压力的调整和校验按(96)“安规”有关规定执行。

(2)压力表:锅炉筒上装有2只压力表。

(3)水位计:本锅炉装有两个彼此独立的水位计,一只电接点水位计,同时装有一只平衡容器。

(4)排污装置:锅筒上装有连续排污管路。

各循环回路的最低集箱处,集中下降管最低处均装有排污装置。

在过热器的一些集箱上装有疏水装置。

除锅筒上的连续排污外,其它排污装置用户应根据水质化验结果定期排污。

(5)测温仪表:在烟气进口、出口、过热器出口(含烟气侧)、给水管路上装有测温仪表。

(6)保护装置:低水位联锁保护装置、蒸汽超压报警和联锁装置,保护装置均配置在电控柜上

4.3 锅筒内部装置:

锅筒内部设有汽水分离装置、给水分配管、排污管、加药管。

其中汽水分离装置由档板分离、波形板和均汽孔板组成。

4.4 对流管束:

对流管束顺列布置在上、下锅筒之间

管子规格:¢51×3 及¢51×5

材料:20/GB3087-1999

横向节距:S1=110,纵向节距:S2=132

4.5 下降管

在上、下锅筒前部(受热较强烈)左右两边分别设置了一根¢89X5的下降管。

在上锅筒前部设置了两根¢159X7的下降管进凝渣管下集箱。

4.6 凝渣管:

凝渣管为顺列布置。

管子规格:均为¢51×5

材料:20/GB3087-1999

横向节距:S1=150,纵向节距S2=260

4.7 过热器:

过热器为顺列布置。

高温过热器:管子规格:¢42×3.5, 材料:15CrMoG

横向节距:S1=125,纵向节距S2=86

低温过热器:管子规格:¢42×3.5, 材料:20/GB3087-1999

横向节距:S1=125,纵向节距S2=86

进口集箱为¢219×12,材料:20/GB3087-1999

出口集箱为¢219×10,材料:15CrMoG

4.8 喷水减温器:

减温采用喷水减温器来调节汽温,材料规格:¢325×20, 20/GB3087-1999,喷水水源为冷凝水或除盐水。

4.9 鳍片式省煤器:

鳍片式省煤器采用镍基钎焊鳍片管技术,其中热管是一种高效传热元件,具有极高的导热性.镍基钎焊技术是将管及翅片进行合金化处理,使其具有不锈钢的性质,即抗腐蚀、抗冲刷、耐高温。

本锅炉可在露天或半露天场合下使用。