你不知道的DBC陶瓷基板覆铜技术

- 格式:pdf

- 大小:135.30 KB

- 文档页数:2

2023年覆铜(DCB)陶瓷基板行业市场分析现状覆铜(DCB)陶瓷基板是一种具有优异导热性能和电气绝缘性能的新型材料,广泛应用于电子电器领域。

下面将从市场规模、应用领域和市场竞争等方面对覆铜陶瓷基板行业的市场现状进行分析。

一、市场规模随着电子电器行业的快速发展,对于高性能电路的需求越来越高,推动了覆铜陶瓷基板市场的快速增长。

目前覆铜陶瓷基板市场呈现出稳步增长的趋势。

根据市场调研数据显示,2019年覆铜陶瓷基板市场规模达到XX亿元,预计到2025年将达到XX亿元。

市场规模的增长主要受益于电子电器行业的快速发展和技术进步。

二、应用领域覆铜陶瓷基板在电子电器领域有着广泛的应用,特别是在高功率电子器件领域。

主要应用于电力模块、光电模块、功率模块、通信模块等领域。

其中,电力模块是市场需求的主要引擎,其占据覆铜陶瓷基板市场的XX%份额。

随着电动汽车市场的快速增长,电力模块的需求也将持续增长,进一步推动了覆铜陶瓷基板市场的发展。

三、市场竞争目前覆铜陶瓷基板市场竞争激烈,主要竞争者包括国内外一些知名的电子材料制造商。

市场竞争主要体现在产品性能、价格、供应能力等方面。

在产品性能方面,主要竞争点是陶瓷基板的导热性能和电气性能。

高导热性能和电气绝缘性能是覆铜陶瓷基板的核心竞争优势。

在价格方面,由于市场上陶瓷基板产品种类多样,竞争较为激烈,价格相对较为透明。

供应能力方面,供应商的生产能力和交货能力对于市场竞争至关重要。

通过提升生产能力和保障交货能力来降低客户选择的风险是市场竞争中的关键。

四、发展趋势随着电子电器行业对高性能电路的需求不断增加,覆铜陶瓷基板市场将持续增长。

未来几年,覆铜陶瓷基板市场将会呈现以下几个趋势:1. 产品性能的不断提升。

随着技术的不断进步,未来覆铜陶瓷基板的导热性能和电气性能将进一步提高,以满足高性能电路的需求。

2. 应用领域的拓展。

随着电动汽车、光伏发电等新兴行业的快速发展,覆铜陶瓷基板的应用领域将进一步拓展,市场规模将进一步扩大。

dba陶瓷基板工艺一、基板制备DBA陶瓷基板是一种以陶瓷为基材,通过微加工技术制造而成的基板。

其制备过程包括以下几个步骤:1.陶瓷基材制备:采用高纯度陶瓷材料,通过球磨、干燥、成型等工艺,制备成所需的陶瓷基材。

2.基材表面处理:对陶瓷基材进行抛光、清洗等处理,以去除表面杂质和缺陷。

3.微加工:采用微加工技术,将陶瓷基材加工成具有所需电路图案的基板。

4.基板清洗:清洗基板表面,去除微加工过程中留下的杂质和污染物。

二、铜箔制备铜箔是DBA陶瓷基板上的主要导电材料,其制备过程包括以下几个步骤:1.铜箔材料选择:选择高导电性能的铜箔材料,如纯铜或铜合金。

2.铜箔剪裁:根据实际需要,将铜箔剪裁成所需的尺寸和形状。

3.铜箔表面处理:对铜箔表面进行抛光、清洗等处理,以去除表面杂质和缺陷。

4.铜箔矫直:通过矫直机对铜箔进行矫直,以保证其在DBA陶瓷基板上的平整度。

三、键合键合是将DBA陶瓷基板与铜箔连接在一起的关键步骤,其主要包括以下几个环节:1.表面处理:对DBA陶瓷基板和铜箔进行表面处理,以增强它们之间的粘附性。

2.焊料选择:选择合适的焊料,如银铜合金、锡铅合金等,用于将DBA陶瓷基板与铜箔连接在一起。

3.键合工艺:采用超声波键合、热压键合等工艺,将DBA陶瓷基板与铜箔紧密连接在一起。

4.键合质量检测:对键合后的DBA陶瓷基板进行质量检测,如X 射线检测、超声波检测等,以确保键合质量和可靠性。

四、电路制作电路制作是DBA陶瓷基板工艺的核心环节之一,其主要包括以下几个步骤:1.光刻制版:采用光刻技术制作DBA陶瓷基板的电路图案模板。

2.电路印刷:使用印刷机将电路图案模板上的电路转移到DBA陶瓷基板上。

3.电路固化:通过加热等手段使电路图案模板上的电路材料固化在DBA陶瓷基板上。

4.电路质量检测:对制作完成的电路进行质量检测,如外观检测、电性能检测等,以确保电路的质量和可靠性。

陶瓷电路板工艺介绍——覆铜篇

PCB为什么要覆铜?

覆铜是指在电路板上没有布线的区域覆上铜箔,与地线相连,以增大地线面积,减小环路面积,降低压降,提高电源效率和抗干扰能力。

覆铜除了能减小地线阻抗,同时具有减小环路截面积,增强信号镜像环路等作用。

因此,覆铜工艺在PCB工艺中起着非常关键的作用,不完整、截断镜像环路或者位置不正确的铜层经常会导致新的干扰,对电路板的使用产生消极影响。

DPC基板制备工艺流程

DPC基板结构

覆铜工艺与厚膜工艺比较

LAM工艺及DPC工艺

在LAM工艺中,陶瓷金属化利用高能激光束将陶瓷和金属离子态化,使两者紧密地联合在一起,达到一起生长的效果。

采用LAM技术的覆铜,具有铜层厚度可控,图形精度易控等优势。

也就是说,随着科学技术在激光领域的应用与深入,PCB行业的覆铜技术已经可以通过激光技术达到陶瓷跟金属层结合度高、性能优良等的效果。

在DPC工艺中,采用的是电镀工艺,陶瓷金属化一般采用溅射工艺在陶瓷表面依次形成以铬或钛为材料的粘附层和以铜为材料的种子层,粘附层可以增加金属线路的粘附强度,铜种子层则起到导电层的作用。

dbc陶瓷基板制备工艺DBC陶瓷基板是目前电子行业最常用的散热基材,用于高功率晶体管、光电元件等器件的封装,其优点是在高温高频环境下具有高强度,优良的导热性和电气绝缘性,因此在电子产品中拥有广泛的应用。

DBC陶瓷基板的制备工艺是一个比较复杂的过程,需要经过多个步骤,下面将对其详细阐述。

首先是制备原料。

制备DBC陶瓷基板的原材料主要包括氮化铝,氮化硅,氧化铝和氧化锆等,这些原料按照一定比例混合后,再经过混合、烘干等处理,可以得到均匀的粉末。

接下来是进行成型。

该步骤的目的是将混合好的粉末加工成固体绿胚。

具体的成型方式有手工压坯、干压成型、注塑成型、压碾成型等。

其中,注塑成型具有较高的生产效率和较好的成型精度,已逐渐成为制备DBC陶瓷基板的主要工艺。

第三步是进行固化。

经过成型的铜化铝基板需要经过固化才能够成为有机体强度的陶瓷基板。

通常的固化方式有多次热压固化、微波固化、等离子固化等方式。

多次热压固化是一种最为常用的方式,它需要将铜化铝基板进行多次高温高压处理,一般为1600℃,60Mpa下进行4次高温固化处理。

随后是磨削。

制备出的陶瓷基板必须要具备一定的平整度、尺寸精度才能够有效地进行后续加工。

因此,在这一步骤中,需要将过压固化后的铜化铝基板进行磨削处理,以保证其平坦度和精度。

然后是金属化。

将铜化铝基板进行陶瓷化处理后,需要在其表面形成一层金属薄膜,用以与高功率器件的金属散热片直接接触进行热量传导。

目前所采用的金属化方式有电沉积、蒸镀、喷涂等方法。

最后是漆覆。

陶瓷基板需要在其表面涂覆一层有机陶瓷漆来提高其绝缘性。

这一过程在陶瓷基板市场中尤为重要,有一个良好的表层涂层便于后续的封装和焊接加工等。

综上所述,DBC陶瓷基板制备工艺包括原材料的制备、成型、固化、磨削、金属化和漆覆等多个步骤,每个步骤都要求具有较高的工艺水平和名称的设备支持。

通过这些步骤的合理组合和操作,最终可以制备出高性能、高可靠性的陶瓷基板,为电子产品的高质量发展做出积极的贡献。

陶瓷基覆铜板性能要求与标准从前面论述可以看出,陶瓷基覆铜板是根据电力电子模块电路的要求进行了不同的功能设计,从而形成了许多品种和规格的系列产品。

这里主要介绍以Al2O3陶瓷-Cu板(100~600μm)进行直接键合的陶瓷基覆铜板,因为此种规格是目前生产规模最大,应用范围最广,应用效果最好的一种产品。

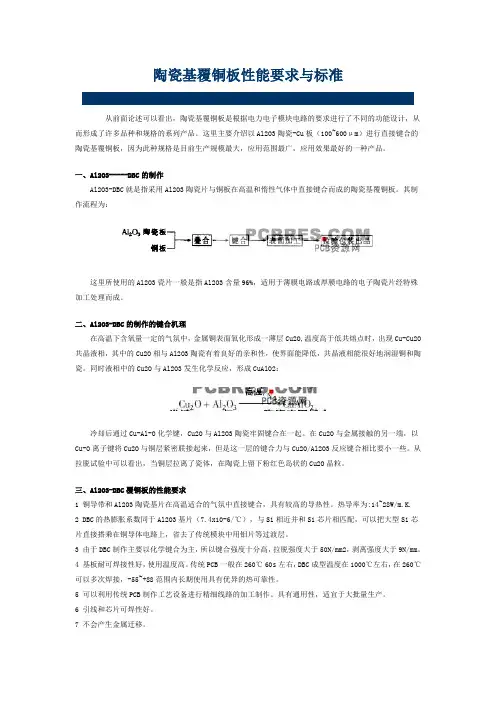

一、Al2O3-----DBC的制作Al2O3-DBC就是指采用Al2O3陶瓷片与铜板在高温和惰性气体中直接键合而成的陶瓷基覆铜板。

其制作流程为:这里所使用的Al2O3瓷片一般是指Al2O3含量96%,适用于薄膜电路或厚膜电路的电子陶瓷片经特殊加工处理而成。

二、Al2O3-DBC的制作的键合机理在高温下含氧量一定的气氛中,金属铜表面氧化形成一薄层Cu2O,温度高于低共熔点时,出现Cu-Cu2O 共晶液相,其中的Cu2O相与Al2O3陶瓷有着良好的亲和性,使界面能降低,共晶液相能很好地润湿铜和陶瓷。

同时液相中的Cu2O与Al2O3发生化学反应,形成CuAlO2:冷却后通过Cu-Al-O化学键,Cu2O与Al2O3陶瓷牢固键合在一起。

在Cu2O与金属接触的另一端,以Cu-O离子键将Cu2O与铜层紧密联接起来,但是这一层的键合力与Cu2O/Al2O3反应键合相比要小一些。

从拉脱试验中可以看出,当铜层拉离了瓷体,在陶瓷上留下粉红色岛状的Cu2O晶粒。

三、Al2O3-DBC覆铜板的性能要求1 铜导带和Al2O3陶瓷基片在高温适合的气氛中直接键合,具有较高的导热性。

热导率为:14~28W/m.K.2 DBC的热膨胀系数同于Al2O3基片(7.4x10-6/℃),与Si相近并和Si芯片相匹配,可以把大型Si芯片直接搭乘在铜导体电路上,省去了传统模块中用钼片等过渡层。

3 由于DBC制作主要以化学键合为主,所以键合强度十分高,拉脱强度大于50N/mm2,剥离强度大于9N/mm。

4 基板耐可焊接性好,使用温度高。

传统PCB一般在260℃ 60s左右,DBC成型温度在1000℃左右,在260℃可以多次焊接,-55~+88范围内长期使用具有优异的热可靠性。

氧化铝陶瓷基覆铜板DCB是指铜箔在高温下直接键合到氧化铝(AL2Q3)或氮化铝(ALN)陶瓷基片表面( 单面或双面)上的特殊工艺方法。

所制成的超薄复合基板具有优良电绝缘性能,高导热特性,优异的软钎焊性和高的附着强度,并可像PCB板一样能刻蚀出各种图形,具有很大的载流能力。

因此,DCB基板已成为大功率电力电子电路结构技术和互连技术的基础材料,也是本世纪封装技术发展方向“chip-on-board”技术的基础。

1、DCB应用●大功率电力半导体模块;●半导体致冷器、电子加热器;●功率控制电路,功率混合电路;●智能功率组件;●高频开关电源,固态继电器;●汽车电子,航天航空及军用电子组件;●太阳能电池板组件;●电讯专用交换机,接收系统;●激光等工业电子。

2、DCB特点●机械应力强,形状稳定;●高强度、高导热率、高绝缘性;●结合力强,防腐蚀;●极好的热循环性能,循环次数达5万次,可靠性高;●与PCB板(或IMS基片)一样可刻蚀出各种图形的结构●无污染、无公害;●使用温度宽-55℃~850℃;●热膨胀系数接近硅,简化功率模块的生产工艺。

3、使用DCB优越性●DBC的热膨胀系数接近硅芯片,可节省过渡层Mo片,省工、节材、降低成本;●减少焊层,降低热阻,减少空洞,提高成品率;●在相同截面积下。

0.3mm厚的铜箔线宽仅为普通印刷电路板的10%;●优良的导热性,使芯片的封装非常紧凑,从而使功率密度大大提高,改善系统和装置的可靠性;●超薄型(0.25mm)DBC板可替代BeO,无环保毒性问题;●载流量大,100A电流连续通过1mm宽0.3mm厚铜体,温升约17℃;100A电流连续通过2mm宽0.3mm 厚铜体,温升仅5℃左右;●热阻低,10×10mmDCB板的热阻:厚0.63mm为0.31K/W厚0.38mm为0.19K/W厚0.25mm为0.14K/W●绝缘耐压高,保障人身安全和设备的防护能力;●可以实现新的封装和组装方法,使产品高度集成,体积缩小。

IGBT模块用低热阻陶瓷覆铜板的制作研究1、引言铜直接键合(Direct Bonded Copper,简称DBC)技术是在上世纪70年代初由美国通用电气(GE)公司研发成功。

由于该键合技术工艺复杂,后续工艺工序繁琐以及专用工艺设备的限制,致使在DBC技术研发成功的最初十几年内,几乎未能形成DBC陶瓷覆铜板的规模生产。

但DBC陶瓷覆铜板的各种优异特性引起美国和西欧大型器件公司的高度重视,经过扎实研发解决了铜和陶瓷的浸润工艺,使DBC陶瓷覆铜板实现了良好的分子键合,大大提高了DBC陶瓷覆铜板的性能,目前利用DBC键合工艺已能全自动批量生产139.7mm×190.5mm Al2O3的DBC陶瓷覆铜板,并已广泛应用于大功率电力半导体模块、LED组件、聚光太阳能电池、航空航天和军用电子组件等领域。

因此,DBC陶瓷覆铜板已成为大功率电力电子电路结构技术和互联技术的基础材料。

淄博市临淄银河高技术开发有限公司根据市场需求,于上世纪90年代初开始研发DBC 陶瓷覆铜板,在解决了流动气氛下温度(>1000℃)的稳定控制精度(±0.25℃)以及铜液相厚度和Cu-Cu2O共晶熔点的控制技术后,于2002年成功开发出0.63mm厚Al2O3双面覆0.3mm厚铜箔的DBC陶瓷覆铜板,现已大批量供应晶闸管和整流管模块以及半导体致冷器和激光射频电源等领域使用。

2009年公司按市场需求,在连续突破了厚膜铜浆与Al2O3陶瓷键合技术难关后,成功开发出大功率LED陶瓷覆铜散热基板和聚光太阳能电池陶瓷覆铜散热基板。

此后,公司又在突破铜箔预处理工艺技术难关,铜箔与超薄Al2O3陶瓷基板(0.25mm和0.38mm)键合、冷却等工艺技术难关后,成功地开发出IGBT模块用低热阻陶瓷覆铜板(DBC),并于2010年3通过国家科技成果鉴定,现已能批量供应用户使用,目前公司已获得与DBC陶瓷覆铜板相关国家专利12项。

dbc基板流程

准备基材:首先需要准备合适的陶瓷基材,如氧化铝、氮化铝等。

这些基材通常需要经过切割、研磨和清洗等处理,以确保其表面平整、干净。

金属化处理:在陶瓷基材表面涂覆一层金属薄膜,通常是铜或镍。

这一步通常通过物理气相沉积(PVD)或化学气相沉积(CVD)等方法实现。

金属化处理的目的是为后续的焊接提供连接点。

热处理:将经过金属化处理的基材进行高温处理,以增强金属与陶瓷之间的结合力。

这一步通常被称为“热处理”或“退火”。

铜箔制备:将铜箔切割成适当的尺寸,并进行清洗和干燥处理。

铜箔的尺寸和形状可以根据具体需求进行定制。

焊接过程:将制备好的铜箔与经过热处理的基材进行焊接。

这一步通常使用无铅焊料或银焊料等材料进行焊接。

焊接过程中需要控制温度和时间,以确保焊接质量。

加工和测试:完成焊接后,对DBC基板进行必要的加工和测试。

加工可能包括钻孔、切割、研磨等,而测试则可能包括电气性能测试、机械性能测试等。

质量检查和包装:最后,对DBC基板进行严格的质量检查,确保其质量和性能符合要求。

然后进行适当的包装,以保护基板在运输和存储过程中不受损伤。

整个DBC基板流程需要严格的质量控制和精细的工艺参数调整,以确保最终产品的可靠性和性能。

什么是氧化铝陶瓷基板氧化铝陶瓷基板都有哪一些种类氧化铝陶瓷基板在很多行业发挥重要的作用,近几年的增长非常快,无论是高校、研发机构、还是产品终端企业都开启了陶瓷基板pcb的研发和生产。

氧化铝陶瓷基板是陶瓷基板的一种,导热性好、绝缘性、耐压性都很不错,因为受欢迎。

今天小编来分享一下:什么是氧化铝陶瓷基板以及氧化铝陶瓷基板都有哪些种类。

一,什么是氧化铝陶瓷基板氧化铝陶瓷基板核心成分是三氧化二铝陶瓷为主体的陶瓷材料,氧化铝陶瓷有较好的传导性、机械强度和耐高温性。

需要注意的是需用超声波进行洗涤。

氧化铝陶瓷基板是一种用途广泛的陶瓷基板,因为其优越的性能,在现代社会的应用已经越来越广泛,满足于日用和特殊性能行业领域的需要。

氧化铝陶瓷分为普通型、纯高型两种:普通型氧化铝陶瓷基板系按Al2O3含量不同分为99瓷、95瓷、90瓷、85瓷等品种,有时Al2O3含量在80%或75%者也划为普通氧化铝陶瓷系列。

其中99氧化铝瓷材料用于制作高温坩埚、耐火炉管及特殊耐磨材料,如陶瓷轴承、陶瓷密封件及水阀片等;95氧化铝瓷主要用作耐腐蚀、耐磨部件;85瓷中由于常掺入部分滑石,提高了电性能与机械强度,可与钼、铌、钽等金属封接,有的用作电真空装置器件高纯型氧化铝陶瓷基板系Al2O3含量在99.9%以上的陶瓷材料,由于其烧结温度高达1650—1990℃,透射波长为1~6μm,一般制成熔融玻璃以取代铂坩埚;利用其透光性及可耐碱金属腐蚀性用作钠灯管;在电子工业中可用作集成电路基板与高频绝缘材料。

氧化铝陶瓷基板导热率氧化铝陶瓷基板的导热率很高,一般在30W~50W 不等,板材厚度越薄,导热更好,板厚越厚则导热相对稍低。

但是整理的导热效果是普通PCB板的100倍甚至更多。

氧化铝陶瓷基板膨胀系数氧化铝陶瓷基板因为是陶瓷基材质,所属无机材料,硬度较大。

耐压,膨胀系数低,一般不易变形。

更多氧化铝陶瓷基板优势咨询金瑞欣特种电路。

二,氧化铝陶瓷基板的种类主要分为以下几类:1,薄膜氧化铝陶瓷基板一般采用是DPC薄膜工艺制作的三氧化二铝陶瓷基板,主要精密度较高,可以加工精密线路。

氧化铝陶瓷基板是这样制成的!你知道多少?氧化铝陶瓷基板加工制作工艺流程和成型办法氧化铝陶瓷基板加工制作工艺流程和方法与普通的电路板是否一样?氧化铝陶瓷基板是这样制成的!你知道多少?相信关注氧化铝陶瓷基板的企业或者技术采购人员也是比较关注的。

今天小编全面分享一下这其中的“故事”。

一,氧化铝陶瓷基板加工工艺目前市面上采用的氧化铝陶瓷基板大多采用薄膜工艺、厚膜工艺,DBC工艺、HTCC 工艺和LTCC工艺。

氧化铝陶瓷基板薄膜工艺薄膜法是微电子制造中进行金属膜沉积的主要方法,其中直接镀铜(Direct plating copper)是最具代表性的。

直接镀铜(DPC),主要用蒸发、磁控溅射等面沉积工艺进行基板表面金属化,先是在真空条件下溅射钛,铬然后再是铜颗粒,最后电镀增厚,接着以普通pcb工艺完成线路制作,最后再以电镀/化学镀沉积方式增加线路的厚度。

DPC工艺适用于大部分陶瓷基板,金属的结晶性能好,平整度好,线路不易脱落,且线路位置更准确,线距更小,可靠性稳定等优点。

氧化铝陶瓷DBC工艺陶瓷覆铜板英文简称DBC,是由陶瓷基材、键合粘接层及导电层而构成,它是指铜箔在高温下直接键合到氧化铝或氮化铝陶瓷基片表面上的特殊工艺方法,其具有高导热特性,高的附着强度,优异的软钎焊性和优良电绝缘性能,但是无法过孔,精度差,表面粗糙,由于线宽,只能适用于间距大的地方,不能做精密的地方,并且只能成批生产无法实现小规模生产。

HTCC工艺就是采用的高温共烧工艺,HTCC陶瓷发热片就是高温共烧陶瓷发热片,是一以采用将其材料为钨、钼、钼\锰等高熔点金属发热电阻浆料按照发热电路设计的要求印刷于92~96%的氧化铝流延陶瓷生坯上,4~8%的烧结助剂然后多层叠合,在1500~1600℃下高温下共烧成一体,从而具有耐腐蚀、耐高温、寿命长、高效节能、温度均匀、导热性能良好、热补偿速度快等优点,而且不含铅、镉、汞、六价铬、多溴联苯、多溴二苯醚等有害物质,符合欧盟RoHS等环保要求。

直接敷铜陶瓷基板及制备方法第30卷第6期2007年l2月山东陶瓷SHANDONGCERAMlCSV o1.30No.6Dec.2007综述?文章编号:1005—0639(2007)06—0019—06直接敷铜陶瓷基板及制备方法井敏,何洪,宋秀峰(南京航空航天大学材料科学与技术学院,南京210016)摘要直接敷铜技术是基于氧化铝陶瓷基板发展起来的一种陶瓷表面金属化技术,随着大功率模块与电力电子器件的发展与要求,直接敷铜已从氧化铝陶瓷基板发展到其他陶瓷基板.介绍了国内外陶瓷基板直接敷铜技术,理论研究,新进展和今后的发展趋势. 关键词陶瓷基板;DBC;发展中图分类号:TQ174.75文献标识码:A刖茜随着芯片技术的进步,集成电路正向着高集成化,布线细微化,芯片大型化及表面安装技术发展,与此相适应的电子封装与基板材料的开发趋势是使材料具有高纯度,低应力,低热膨胀,高热传导率和高耐热等性能特征.封装材料除了保护芯片不受外界灰尘,潮气,机械冲击外,还起到了机械支撑和散热的功能.与大规模集成电路和多芯片组件(MCM)发展相适应,电子元件越来越多,器件愈来愈复杂,从而导致基板尺寸的不断增大,功率耗散迅速增加,发热量急剧提高,一般基板材料的散热性能很难应付.在电力电子技术中,电力电子的模块化,功率模块(PowerModu1)正朝着高频,高可靠性,低损耗发展,对绝缘导热基板的性能提出严峻的挑战.在微电子封装中,影响其可靠性能的因素主要有热失效,热机械失效,所以散热设计是电子封装的可靠性设计中一个重要部分.直接敷铜基板正是以导电,导热性为目的开发出的基板材料.直接敷铜法(DirectBondedCoppermethod)简称DBC是一项新技术,是基于氧化铝陶瓷基板的一种金属化技术,最早出现于上世纪7O年代L】q],到8O年代中期,率先由美国GE公司的DBC研制小组将该技术实用化L4].与钼锰法封接工艺相比,该方法属于薄膜工艺,热阻较小,结合强度高,可以满足电子器件对基板材料的高绝缘耐压,载流能力强,热导率高等性能的要求. DBC技术是利用铜的含氧共晶液直接将铜敷接在陶瓷上,在铜与陶瓷之间仅仅存在很薄的过渡层,去除了敷铜层与陶瓷之间的低热导率的焊料, 降低其热阻.本文主要就近年氧化铝陶瓷基板与氮化铝陶瓷基板直接敷铜方法的进展情况做以介绍.1敷铜陶瓷基板的结构与性能特点1.1敷铜陶瓷基板的种类,结构与原理DBC工艺首先是用于氧化铝陶瓷基板的表面金属化,后来应用于氮化铝等其它陶瓷的表面金属化,使该工艺的应用范围扩大.其结构如图1所示.直接敷铜法(DirectBondedCoppermethod)简称DBC,与钼锰法封接工艺相比,该方法属于薄膜工艺,热阻较小,结合强度高,在铜与陶瓷之间仅仅存在很薄的过渡层去除了敷铜层与陶瓷之收稿日期:2007一o9—28作者简介:并敏(1981一),男,安徽宿州人,南京航空航天大学硕士研究生留国i!|/图1DBC陶瓷基板(A12O3与AlN)结构示意图20山东陶瓷第30卷间的低热导率的焊料,降低其热阻,可以满足电子器件对基板材料的高绝缘耐压,强载流能力,高热导率等性能的要求.DBC技术是利用铜的含氧共晶液直接将铜敷接在陶瓷上,其基本原理就是敷接过程前或过程中在铜与陶瓷之间引入适量的氧元素,在1065C~1083.C范围内,铜与氧形成Cu一0共晶液,DBC技术利用该共晶液一方面与陶瓷化学反应生成另一种相(CuAl0.或CuAl.04),另一方面浸润铜箔实现氧化铝陶瓷基板与铜板的结合.陶瓷基板直接敷铜板具体步骤如图2所示.图2(a)为Al.O.一DBC工艺流程,其中氧元素的引入至关重要,其引入方式可分为将铜在空气中直接氧化和在氮气中弱氧化两种.若以前者引入则可在真空环境下完成敷接,其中氧的引入量可采用热重分析法算出,氧化程度可以通过设置氧化时间和温度加以控制.图2(b)为AlN—DBC工艺流程,由于AlN陶瓷对铜几乎没有浸润性能,所以在敷接前必须要对其表面进行氧化处理,通常处理方法是将AlN陶瓷在空气中加热氧化,在其表面生成一层一定厚度,致密的氧化铝, 然后再通过该氧化铝层实现铜与AlN陶瓷基板的有效结合,其中生成的Al.03膜厚度决定了敷接JllHeating(a)A1O.陶瓷基板敷铜板步骤tiN0xidation(b)AIN陶瓷基板敷铜板步骤图2陶瓷基板敷铜技术流程图质量的优劣.后续的程序与Al.O.一DBC工艺基本相同.1.2敷铜陶瓷基板的性能与特点直接敷铜基板由于同时具备铜的优良导电,导热性能和陶瓷的机械强度高,低介电损耗的优点,所以得到广泛的应用.目前所研究出来的敷铜陶瓷基板主要是用于提高整个组件的热导率[6].在过去的几十年里,敷铜基板在功率电子封装方面做出了很大的贡献,从其应用范围来看直接敷铜基板具有如下特点]:①导热性能好.②低电容性能.③很高的绝缘性能.④与Si相匹配的热膨胀系数.⑤导电性能优越,载流能力强.DBC基板的一个显着的特点就是优良的导电,导热性能,由于敷接上一层较厚,与陶瓷结合力强的铜箔,具有极其优良的导电性能,允许通过较大的电流而不至于失效或脱落.典型的DBC基板是由于在汽车行业,航空电子领域,空间技术应用等方面对温度循环可靠性,机械稳定性不断增长的要求而发展起来的.其所敷接铜箔的厚度可以超过陶瓷基板的厚度,这在多组芯片功率模块中可以显着降低其热阻且能保持其稳定性.从整体来看DBC基板具有较低的,和Si相互匹配的热膨胀系数,且敷接上铜的CTE可以通过其与陶瓷之间的结合强度来加以控制.这就使直接在铜的表面焊接半导体Si成为现实,并且在有限热循环作用下不存在Si的破坏或者焊接疲劳现象. 由于敷铜陶瓷基板一般工作在高温环境下,所以需要较好抗热疲劳,抗热震特性,以保证其在高温环境下稳定.据报道,DBC基板在100℃的热循环下几乎不发生塑性变形,也不存在热疲劳现象_8].并且它还可以在一55℃至850℃范围下应用,这就充分说明DBC基板更适合大功率电子器件.除此之外,敷铜陶瓷基板具有较强的力学性能,尤其具有较高的剥离强度.2敷铜陶瓷基板的制备技术及发展趋势2.1Al:0陶瓷基板敷铜制备技术2.1.1直接敷铜制备技术据日本《工业材料》报道陶瓷基板的主流是氧第6期井敏等:直接敷铜陶瓷基板及制备方法21 化物陶瓷特别是AlO.陶瓷.它理化性能稳定,且价格低廉,耐热冲击性和电绝缘性较好,制作工艺相对成熟,是较为理想的基板材料.在大功率电力电子电路中是印制电路板(PCB)所不能取代的,所以目前正大量应用并且一直占据绝对统治地位].Al()3陶瓷基板直接敷铜板具体步骤如图2所示:由其敷接原理可知,要实现氧化铝与铜的有效结合须满足如下几点:①敷接温度要介于最低共晶点与铜的熔点之间,即在1065℃~1083℃之间.②确定合适的保温时间.③控制适当的氧的引入量.有关最佳敷接温度文献有不同的报道,这有可能是由于试验的条件,设备,材料等不同所致.但大量文献表明D0-14J敷接温度在1070℃左右所得样品的敷接强度较理想.在敷接之前,Cu与Al:O.要经过严格的清洗处理,敷接的方式可以是陶瓷单面敷接和双面敷接.董维智将Cu,AlO.经过清洗后,按照Cu—A1.O.一Cu方式叠放在舟上,氮气气氛,1070℃~1073℃,60min条件下键合成功,完全达到理想效果.温度低于或者高于1070℃~1073℃都没有得到最高的敷接强度.这可能就是在以预氧化形式引入氧情况下,敷接温度在1070℃附近,可以生成合适百分含量的共晶液,从而导致敷接情况完好.但在这一方面的报道不多,具体的理论研究在现有的基础上还有待进一步深入.合适的保温时间亦是DBC工艺重要的参数,时间的长短对敷接的效果有直接的影响.方志远玎将铜箔在流动氮气下预氧化,然后将铜箔与氧化铝基板相对放置在高纯氮气中,温度控制在1070℃条件下,选取不同的保温时间研究敷接情况,结果表明:随着保温时间的增大,铜与氧化铝基板界面产物增厚,界面强度逐渐提高,但保温时间过长就导致界面层过厚,自身结构缺陷增多,强度反而下降.其在研究DBC界面产物时敷接方法是将铜在氮气中氧化后和陶瓷单面敷接,温度为1070℃,保温时间为60min,结合强度最高. SUNG和Y oshion_l6.指出:在敷接过程中有反应Cu.O+A1O.——CuA10发生,反应层厚度随时间延长增长比较缓慢.所以反应时间较短时CuA10反应层很薄,一旦在界面上形成连续的CuAlO后,它的继续增长将由Cu,O,Al3种元素的扩散速度来控制,所以这个过程进行的比较缓慢口.因此在敷接过程中必须要有足够的恒温时间才可以保证Cu—O共晶液与AlO.的完全充分键合.由Cu—O二元相图可以看出在DBC工艺中氧的引入量是至关重要的,有效控制铜箔与氧化铝陶瓷基板界面上共晶液的产生,分布以及降温过程的固化是DBC工艺的重点,而这些因素都与体系中的氧成分密切相关,大量文献报道在DBC工艺中氧元素是以CuO的形态存在于铜表面.方志远Ⅲl在研究氧含量对氧化铝基板润湿角问题时给出了精确的氧含量,但其氧的含量是通过Cu—CuO粉末配比形式引入,所以在敷接过程中氧的含量极难精确控制.Chaklader_l]指出氧元素能促进铜箔对AlO.的润湿性.在一定范围内随着氧含量的增加润湿角随之下降.所以氧元素的引入可以用将铜在空气中直接氧化生成CuO的方式引入从而提高氧的含量.Kara—Sli-maneA_l等采用将铜直接在空气中氧化方式引入氧,然后再与陶瓷敷接,得到理想效果.HL Ningc"等采用相同的铜预处理方法即把铜于空气中直接氧化后,放在AlO.陶瓷上且保持接触良好,在氮气中(3L/min)敷接,最后冷却并且保持氮气供给到室温,得到结合强度较好的DBC基板.理论计算表明:在高温,真空条件下,CuO比CuO更稳定.由Cu—O系统的稳定性相图知_21]:温度在1173K以上,氧分压在lOatm数量级以下,CuO要分解生成CuzO,这与将铜预氧化生成的CuO一样可以达到相同的敷接效果.所以将铜表面氧化生成CuO后,在真空环境下敷接也为DBC技术的发展开辟了一条有价值的路径.2.1.2其它制备技术通过把铜预氧化引进氧再采用适当的参数,可以使铜箔与氧化铝基板的敷接强度达到一定的要求,但是该工艺相对来说工序较多,参数不易控制.特别是氧的引入量问题不好控制.在DBC技术中表面化学镀铜由于工艺,技术简单,镀层均匀厚度可控,高导电性能和低成本等优点已成为电子封装中很有潜力,前途看好的一种陶瓷金属化方法.但是单纯的化学镀铜层与AlO.陶瓷基板结合力较低,限制其广泛应用,因此必须要对AlO.陶瓷基板表面进行处理才能得到期望的效22山东陶瓷第30卷果.李志勇[22j等采用改进的方法用NaOH溶液将Al.O.陶瓷基板表面粗化再化学镀铜,由于熔融NaOH不但可以粗化样品.而且能够产生许多有效的机械咬合点,使结合强度超过25MPa.宁洪龙[2等采用将陶瓷表面用NaOH溶液侵蚀增大陶瓷表面的粗糙度,然后再镀铜也得到近乎相同的结果.为了提高化学镀Cu层与陶瓷基体的结合力,基板表面适当的粗糙度是必要的,粗化基板材料的表面可以增大化学镀层与基体的实际结合面积,粗化后化学镀层基板之间产生机械咬合作用.但是如果过腐蚀,会造成表面粗糙度太大, 镀层与基体的结合力反而会减弱.化学镀铜有一定的优点,但是镀液的稳定性能不高,早期的研究也只是集中在溶液的稳定性,其化学镀层结合机理还有待进一步研究.2.2AlN陶瓷基板敷铜制备技术lN陶瓷基板敷铜技术特点及直接敷铜技术随着电力电子元件的大功率化,封装的高密度化发展,AlN陶瓷基板比AlO.陶瓷基板更具有发展空间.于是DBC技术就自然运用在A1N 陶瓷表面的金属化,但是纯铜不润湿A1N陶瓷[2.在1100℃下,液态铜对A1N接触角为147.[].这就给Cu与A1N的结合带来一定的困难.M.Entezarian[8指出活性金属元素具有和A1N陶瓷优良的结合性能,能作为钎料同时改善润湿情况和Cu—A1N的结合,因此要实现两者的有效结合,需添加活性金属钎料与A1N反应生成中间相.但加入微量活性金属元素会对铜的导电性能产生影响.实验表明:溶解铜中的氧元素可以改善Cu—A1N之间的润湿性能,且几乎不影响铜的导电性能,氧元素就充当活性金属元素的作用,实现Cu与A1N结合.Nobuo1wasec指出陶瓷表面经过氧化处理后敷接可以得到优良的结合性能.因此氧元素可以通过将陶瓷表面氧化引入,将A1N陶瓷氧化,使其表面氧化生成一定厚度的氧化铝膜作为过渡层口¨q,Cu与A1N陶瓷基板就可以通过该过渡层实现结合.在氧化过程中氧化膜的厚度直接关系到敷接的质量,由于AlO.膜与A1N热膨胀系数不匹配,容易产生内应力作用导致强度下降.容易在AlO.与AlN的结合处失效,所以要实现两者的有效结合须在保证形成致密氧化膜的前提下,尽量减少氧化膜的厚度,以尽可能减少内应力.尽管A1N和AlO.存在内应力,但金属铜的热膨胀系数高于氧化铝,键合铜后,将在氧化层中引起压应力.这一压力与前述的张应力将有着相互补偿抵消的作用,因此键合上铜层之后反而会使瓷体和氧化层的强度得到提高.这将会对键合强度起到积极作用,相互削弱了张应力的不良影响.传统的敷接方法对工艺要求较高,且参数不易控制.因此对敷接方法改进以减少内应力和增强敷接强度显得尤为重要.因此采用相应措施减少A1N与AlO.层之间内应力是必然的,其中离子喷涂和镀层金属是比较有意义的途径.潘文霞[3等采用减压等离子喷涂方式在A1N表面镀以金属铝,然后将镀铝后的A1N基板进行氧化处理生成AlO.膜,然后再和铜箔在一定参数下敷接,得到较为理想的效果,这种方法对基板的加热温度较低,对基板原有的性能特别是导热性能影响相对较小,这就减少A1N基体和AlO.层之间应力.在化学镀铜工艺上,宁洪龙[2等提出了可以通过对A1N陶瓷表面预氧化,然后经过NaOH 溶液侵蚀再镀铜.AIN陶瓷经过NaOH溶液侵蚀后表面粗糙度增加,为铜层与A1N陶瓷提供了机械咬和位置,从而提高两者的敷接强度.与传统的敷接方法相对应,离子注入作为一种对AlN陶瓷表面预处理的方法也应用在AlN —DBC工艺中,其主要作用在陶瓷表面形成纳米层以改善陶瓷浸润性能.M.Barlak[3朝等在真空环境下采用离子注入方式将A1N陶瓷注入金属和氧元素,再把铜箔经过退火,氮气环境预氧化和A1N置于炉中,氮气环境1075℃左右保温10min 实现了Cu与A1N的结合,并取得较为理想的效果.w.Olesinska[3将Ti注入AlN表面后,再将铜箔置于空气中氧化,最后在氮气环境,1323K 条件下也实现成功敷接.与AlO.相对应,真空敷接也是AlN—DBC的一个重要途径.A.Kara—Slimane钉将A1N陶瓷经过抛光,酒精清洗后保证粗糙度在一定的范围内,然后在一定的真空, 4~12MPa的压力,1000℃保温2~5h条件下,也成功制备出性能优异A1N—DBC基板.以上所述是AlN—DBC技术上有意义的改进,目前在A1N—DBC基板制备工艺有很多,但主要还是将A1N表面氧化处理后再敷接,该方法第6期井敏等:直接敷铜陶瓷基板及制备方法23 所存在的缺陷就是在AlO.一A1N结合面存在应力,因此以后的相关研究应该着重于减少应力和提高敷接强度问题.3直接敷铜陶瓷基板发展趋势DBC技术主要运用在AlO.,AlN陶瓷的金属化,在大功率,高密度封装中,电子元件及芯片等在运行过程中所产生的热量是通过陶瓷基板所散发到环境中,所以陶瓷基板在散热过程中担当了重要的角色.AlO.陶瓷固然具有很多优点,但由于其导热率相对较低,在大功率,高密度封装器件运行时,必须采用强制散热方法才可满足要求,因此不能很好的用于大规模特别是超大规模集成电路[3.BeO陶瓷是一种比较常用的基板材料,其导热性能最好,制作工艺也相当完善,并且已经成功应用在大功率模块,高性能多芯片模块,球栅阵列等电子器件领域[3,遗憾的是在其制造过程中存在很大的毒性,并且成本也很高,这就限制其广泛的应用,所以在欧洲和美国由于环保问题已经基本被取代.BN基板已存在商用,但热导率低且难于金属化,所以应用范围很窄.A1N陶瓷具有高的导热性能,适用于大功率半导体基片,在散热过程中自然冷却即可达到目的,同时还具有很好的机械强度,优良的电气性能.以后可以取代BeO陶瓷和一些非氧化物陶瓷,前途非常看好.所以采用A1N陶瓷做绝缘导热基板已是大势所趋,只不过是存在时间与性价比的问题.DBC工艺在A1N上的连接成功是将A1N基板向实用化转化的重要一步.因此,在DBC基板的选材上,AlN陶瓷相比AlO.陶瓷更具有前途,应用前景广阔,AlN—DBC基板必将取代Al.O.一DBC占据主流地位.4结束语DBC技术近年来发展比较迅速,其驱动力主要大功率电力电子器件在特殊环境对基板材料的需求.目前国外的AlO.一DBC已经成熟,A1N—DBC基板基本形成工业化生产,产品应用范围可包括大功率基板,高频电源供应器件,大功率混合模块及IPM模块电力电子晶体模块,汽车电子等领域.在国内DBC产品产量很小且性能不稳定.因此还有必要进行相关基础理论研究和工艺条件的优化.参考文献[1]SunYS,DriscollJC.Anewhybridpowertechniqueutili—zingadirectcoppertoceramicbondfiJ].IEEETrans.Electro. Devices,1976,23(8):961—967[2]BurgessJF;NeugebauerCA;FlanaganG;eta1.Hybrid packagesbythedirectbondedcopperprocess[J].SolidState Techno1.1975,18(5):42—44[3]BurgessJF,NeugebauerCA,FlanaganG,eta1.Thedi—rectbondingofmetalstoceramicsandapplicationinelectronics [J].ElectroComponentScienceandTechnology,1976,2(4):233 —240[4]DicksonJF.DirectBondCopperTechnology:materials, methods,applications[J].Int.J.HybridMicroelectron,1982,5(2):103—109NewtonP,StrassheimP.Powerhybridsdevelopmentsinpacka—gingtechnology[J].IEEReview,1989,35(4):149—151[6]王传生.功率混合电路基板材料评述,微电子技术.1999,27 (1):44—48[7]Jurgenschulz—Hardereta1.Advantagesandnewdevelop—mentofdirectbondedcoppersubstrates[J].MicroselectronicsRe—liability,43(2003):359—365[8]M.Entezarian,R.A.L.Drew.Directbondingofcoppertoa—luminumnitride[J].MatericalsScienceandEngineering,A212 (1996)206—212[9]彭榕.周和平.宁晓山等.Al/Al2O3陶瓷接合基板的制备及性能研究[J].无机材料.2002,17(4):731—736[103罗雁横.张瑞君.新型陶瓷/金属化合物基板一直接敷铜板[J].电子与封装.2005,5(2):18—2】[II]方志远.周和平.陈虎.Alz03基板直接敷铜法的敷接机理研究[J].无机材料.2000,15(4):641~645[12]方志远.陈虎.周和平.直接敷铜A1.O.陶瓷基板的界面产物的研究[J].无机材料.2000,15(5):935—938[13]H.He,eta1.,Anewmethodforpreparationofdirectbond—ingcoppersubstrateonA1203Mater.Lett.(2007),doi:10.1016/j.matlet.2007.01.036[14]许昕睿.庄汉锐.李文兰等.AlN陶瓷基板敷铜技术的研究[J].无机材料.2003,18(4):837—842[15]董维智.DBC绝缘导热基板的研制[J].电子工艺技术. 1997,18(4):161—163[16]SungTaeKim,ChongHeeKin.J.Mater.Sci.,1989,24: 2061—66[17]O'brienTE,ChakladerACD.J.Am.Ceram.Soc.,1974,57(8):3229—332[18]Kara—SlimaneA,JuveD,LeblondE,eta1.JoiningofA1N withmatalandalloy[J].JEurCeramSOc,2000,20:1829—1836 [19]HonglongNing,JushengMa,eta1.PreoxidationoftheCu layerindirectbondingtechnology.AppliedSurfaceScience.211 (2003)250—258[20]彭秧锡.铜与氧反应究竟生成什么产物[J].益阳师专学报.2000,17(6):88—8924山东陶瓷第3O卷[213SchmidR.MetallurgicalTransactionB,1983,14B:473—481[223李志勇.穆道.马莒生.提高Al203陶瓷表面化学镀Cu层结合力的研究[J3.材料保护.1999,32(7):8—9[233宁洪龙.耿志挺.马莒生.陶瓷基板化学镀铜预处理的研究[J3.稀有金属材料与工程.2004,33(3):321--323[243Kara—Slimane,A.,Mbongo.B.andTreheux.D.,Adhe—sionandreactivityinthecopper--aluminasystem:influenceofOX—ygenandsilver.J.Adh.Sci.Tech.,1999,13,35—48[253Rhee,SK.,WettingofA1NandTiCbyliquidAgandliq—uidCu.J.Am.Ceram.Soc.,1970,53,639—641[26]Carim,A.andLoehman,R.E.,Microstructureatthein—terracebetweenAINandaAg—Cu—Tibrazealloy.J.Mater. Ras.,1990,5,1520—1529[27]NOBUOIWASEeta1.ThickFilmandDirectBondCopper FormingTechnologiesforAluminumNitrideSubstrate.IEEE Transactionsoncomponents,hybrids,andManufacturingTech—nology,V o1.Chmt一8,No.2June1985,253—258[283黄岸兵.崔蒿.张浩.氮化铝陶瓷直接敷铜技术[J].电子元件与材料.1999,10,31—33[29]徐忠华.马莒生等.A1N基片氧化及金属化[J].电子元件与材料.2000,19(2):1—2[3o3张建军.李树杰.非氧化物陶瓷连接技术的进展.2002,30(1):102—107[31]N.1wase,A.TsugeandY.Sugiuga,Proc.int,Minroelec—tromicsConf.Toyto,Japa,vo1.5,1984[32]潘文霞.吴承康.氮化铝基板与Cu和Al的结合及其表面改质效果[J].金属.2000,36(1):67—71[33]M.Barlak,W.Olesinska,eta1.Ionimplantationasapre—treatmentmethodofA1Nsubstratefordirectbondingwithcop—per.V ol,78(2005):205—209[34]W.Olesinska?D.Kalinski?M.Chmieleawski.Influence oftitaniumontheformationofa"barrier"layerduringjoiningan AlNceramicwithcopperbytheCDBtechnique[353Kara—SlimaneA,JuveD,LeblondE,eta1.JoiningofA1Nwithmatalandalloy[J].JEurCeramSoc,2000,2O:1829—1836[36]董显林.功能陶瓷研究进展与发展趋势[J].中国科学院院刊.2003(6):407—412[37]陈大钦.林锋等.DBC电子封装基板研究进展[J].材料导报.2004,18(6):76—82 DirectBondedCopperSubstratesandMethodsofPreparationyINGrain,HEhong,SONGxiu—feng (NANJINGuniversityofAeronauticsandAstronautics,Nanjing210016) AbstractThetechologyofdirectbondedcoppersubstratesisbasedonA12O3ceramicmetalli zation, withthedevelopmentofpowerelectronicmodulesitcanbeappliedtoA1Nceramic.Thispape rintro-ducesthetechnology,research,developmentandtrendofDBC. KeywordsCeramicSubstrate;DBC;Development万丰公司C(Q3.4—2C两段式煤气发生炉通过新产品鉴定[本刊讯]2007年12月22日淄博万丰煤气设备有限公司研制的CG3Q3.4—2C两段式煤气发生炉在淄博通过了山东省经贸委组织的新产品鉴定.该产品采用了先进的煤炭气化技术,具有结构合理,产气重大,余热回收,净化工艺先进(酚水回收综合利用,脱硫净化)的特点.系统采用DCS集散控制运行稳定,安全节能环保,使用范围广,维修方便.该产品含有l1项国家专利(其中布风炉篦,煤气分气箱,破渣灰盘,炉体4项已获授权).具有节省投资,节约占地面积,减少人工配置等优点.鉴定会认为,产品主要技术指标达到了国际同类型气化炉先进水平,产品规格填补了国内空白,符合国家煤炭资源清洁利用,节能减排产业政策.山东淄博万丰煤气设备有限公司近年来重视企业的技术进步,积极采用新技术,新材料,新工艺,新设备,以增强企业的发展后劲,2007年被认定为国家高新技术企业.(经纬)。

2023年覆铜(DCB)陶瓷基板行业市场研究报告覆铜(DCB)陶瓷基板是一种新型的电子陶瓷基板,它由陶瓷基片和一层铜金属层构成,具有优异的导热性能和电热性能,广泛应用于高功率电子器件、LED灯具、电动汽车等领域。

下面是对该行业市场的研究报告。

一、市场概述1. 市场规模和增长趋势覆铜(DCB)陶瓷基板市场在近几年迅速发展,市场规模不断扩大。

据统计数据显示,2019年全球覆铜(DCB)陶瓷基板市场规模约为50亿美元,预计到2025年将达到70亿美元,年复合增长率约为5%。

增长的主要驱动因素包括电子设备需求增加和技术进步带来的性能提升。

2. 市场竞争格局覆铜(DCB)陶瓷基板市场存在较为激烈的竞争,主要厂商包括Fujitsu、日本板硝子、Mitsubishi Electric、Rogers Corporation等。

这些公司在技术研发、生产规模和市场渠道等方面具有明显的竞争优势。

同时,一些中国企业也逐渐崛起,如国轩高科、湖南日立等,它们在技术、品质和价格上具备一定的竞争力。

二、市场驱动因素和机会1. 电子设备需求增加随着智能手机、平板电脑、电子汽车等消费电子产品的普及,对高性能电子元器件的需求不断增加。

覆铜(DCB)陶瓷基板作为高性能散热材料,在高功率电子器件中有广泛的应用,因此市场需求呈现出明显的增长趋势。

2. 技术进步和性能提升随着材料科学和制造技术的不断进步,覆铜(DCB)陶瓷基板在导热性能和电热性能方面的优势得到了进一步发挥。

对于高功率电子设备而言,优异的散热性能可以提高电子器件的工作效率和稳定性,因此对于覆铜(DCB)陶瓷基板的需求也将随之增加。

三、市场挑战和风险1. 技术门槛较高覆铜(DCB)陶瓷基板的制造需要一系列的工艺和设备,包括石英基片制备、粘接工艺、金属层沉积等。

这些技术门槛较高,制约了产业发展的速度和规模。

此外,市场上存在着一些技术先进、品质优良的国际品牌,新进入市场的企业需要具备相应的技术实力和产品性能才能获得市场份额。

第42卷第1期2019年2月电子器件ChineseJournalofElectronDevicesVol 42㊀No 1Feb.2019项目来源:国家自然科学基金项目(61674030ꎬ61604038)ꎻ江苏省自然科学基金项目(BK20160691)收稿日期:2018-01-20㊀㊀修改日期:2018-03-25InvestigationontheModelofFusingCurrentforDBCSurfaceCoatingCopper∗SONGHaiyang1ꎬLIUSiyang1ꎬWEIJiaxing1ꎬSUNWeifeng1∗ꎬZHUJiutao2(1.NationalASICSystemEngineeringTechnologyResearchCenterꎬSoutheastUniversityꎬNanjing210096ꎬChinaꎻ2.WuxiNCEPowerCo.ꎬLtd.ꎬWuxiJiangsu214131ꎬChina)Abstract:InordertooptimizethedimensiondesignforsurfacecoatingcopperofDirectBondedCopper(DBC)ceramicsubstrateꎬandtoevaluatethelimitcurrentofitꎬwiththehelpoffiniteelementssimulationanalysismethodꎬthevariationsofcurrentheatingthesurfacebondingcoppersofDBCwithdifferentdimensionstothefusionpointareinvestigatedtobuildthemodeloffusingcurrentforDBCsurfacecoatingcopper.FurthermoreꎬthefusingcurrentsofthreedifferentsurfacebondingcopperofDBCareobtainedbymeasurementsandarecomparedwiththecalculatedvaluesoftheoreticalmodel.Theresultsshowthattheerrorbetweenthetheoreticalmodelandthemeasuredresultiswithin2%.Thereforeꎬtheaccuracyandthevalidityofthefusingcurrentmodeareverified.Keywords:powermoduleꎻfusingcurrentmodelꎻFEMꎻDBCceramicsubstrateEEACC:2570㊀㊀㊀㊀doi:10.3969/j.issn.1005-9490.2019.01.004DBC陶瓷基板表面覆铜的熔断电流模型研究∗宋海洋1ꎬ刘斯扬1ꎬ魏家行1ꎬ孙伟锋1∗ꎬ朱久桃2(1.东南大学国家专用集成电路系统工程技术研究中心ꎬ南京210096ꎻ2.无锡新洁能股份有限公司ꎬ江苏无锡214131)摘㊀要:为了优化设计直接覆铜(DirectBondedCopperꎬDBC)陶瓷基板的表面覆铜层尺寸ꎬ并评估覆铜层的极限电流能力ꎬ利用有限元仿真分析方法ꎬ研究了不同尺寸的DBC陶瓷基板表面覆铜达到熔点时的电流变化ꎬ建立了DBC陶瓷基板表面覆铜的熔断电流模型ꎮ通过实际测试得到了3组不同DBC陶瓷基板表面覆铜的熔断电流ꎬ并与理论模型的计算值相比较ꎮ结果表明ꎬ理论模型与实测结果之间的误差在2%之内ꎬ模型求解的准确性和实用性得到了验证ꎮ关键词:功率模块ꎻ熔断电流模型ꎻFEMꎻDBC陶瓷基板中图分类号:TB482.2㊀㊀㊀㊀文献标识码:A㊀㊀㊀㊀文章编号:1005-9490(2019)01-0014-05㊀㊀随着电子行业的发展ꎬ新型电力电子器件采用模块化封装ꎬ而其中直接覆铜陶瓷基板DBC(DirectBondedCopper)起着重要作用ꎮ直接覆铜陶瓷基板是将高导电无氧铜在高温下直接键合到陶瓷表面形成的一种复合金属陶瓷基板ꎬ它既具有陶瓷的高导热性㊁高电绝缘性㊁高机械强度及低膨胀等特性ꎬ又具有无氧铜金属的高导电性和优异的焊接性能ꎬ并能像PCB线路板一样刻蚀出各种图形ꎬ是功率模块封装中连接芯片与散热衬底的关键材料[1]ꎬ已广泛应用于混合动力模块㊁激光二极管和聚焦型光伏封装ꎬ在高频应用方面也体现出巨大的应用价值[2-5]ꎮ随着功率模块电压等级的提升和功率密度的增大ꎬDBC覆铜的发热量也越来越高ꎮ当上表面覆铜的温度逐渐升高时ꎬ将引起一系列问题:例如焊料溢出㊁空洞增多㊁局部过热甚至直接导致模块内部断路[6-7]ꎮ另外ꎬ为节约上表面覆铜面积以及铜材料ꎬ覆铜的形状可能要受到芯片大小和模块体积的限制ꎬ因此有必要在满足极限电流的条件下筛选出最优形状以优化设计ꎬ进而节省成本ꎮDBC覆铜的热设计是模块封装结构设计中非常重要的环节ꎬ需要引起相应关注ꎮ1㊀有限元建模与分析本文借助ANSYS有限元分析软件对DBC陶瓷基板进行三维建模和温度场模拟分析ꎬ有限元分析法求解是对真实情况的数值近似ꎬ其基本求解思想是把计算区域划分为有限多个互不重叠的单元ꎬ在每个单第1期宋海洋ꎬ刘斯扬等:DBC陶瓷基板表面覆铜的熔断电流模型研究㊀㊀元内ꎬ选择一些合适的节点作为求解函数的插值点ꎬ将微分方程中的变量改写成由各变量或其导数的节点值与所选用的插值函数组成的线性表达式ꎬ借助于变分原理或加权余量法ꎬ微分方程离散求解[8]ꎮ有限元基本分析过程为:建立实体模型㊁定义材料属性㊁划分网格㊁加载和求解㊁查看并提取结果ꎮ1.1㊀有限元热分析模型为了评估DBC陶瓷基板的温度特性ꎬ必须建立一个有效且准确的模型来预估其产热和散热性能ꎬ这种方法可以为后续的设计提供理论指导[9]ꎮ图1是本文研究的3层DBC结构的剖面示意图ꎬ自上而下分别是上表面覆铜层ꎬ中间陶瓷层ꎬ以及下表面覆铜层ꎮDBC陶瓷基板是通过陶瓷直接覆铜技术在氧化铝表层直接焊上铜箔层ꎬ上表面覆铜的作用为导电ꎬ下表面覆铜的作用为抵消上表面覆铜和氧化铝陶瓷受热时由于热膨胀系数不同产生的应力ꎬ使陶瓷上下表面受力相互抵消ꎬ陶瓷层有绝缘㊁支撑及导热的作用ꎮ上表面覆铜被刻蚀出各种形状以配合芯片㊁端子的贴合安装[10]ꎮ在陶瓷材料的选择上ꎬ近年来AlN㊁Si等由其导热性和热膨胀系数匹配性发展越来越快ꎬ但是Al2O3陶瓷凭借其较高的热导率和低廉的价格ꎬ依然占据着很大的市场[11]ꎬ本文当中陶瓷层采用Al材料ꎮ图1㊀DBC陶瓷基板结构示意图图2㊀单相桥功率模块图2是一单相桥功率模块ꎬ由芯片㊁端子㊁焊线㊁DBC陶瓷基板㊁底板㊁壳体等组合封装而成ꎬ其应用场合主要有逆变器㊁电机调速㊁机车牵引和斩波电路等[12]ꎮ图3(a)㊁图3(b)为本文设计的DBC陶瓷基板模型的上下表面示意图ꎬ该模型是仿照图2单相桥功率模块中虚线包围的DBC陶瓷基板建立的ꎮDBC模型的上表面覆铜层分为两块大的区域ꎬ这是为了模拟模块当中多芯片工作情况而设计的ꎬ我们选择右侧覆铜作为研究对象ꎬ左侧覆铜保持不变ꎮ上表面覆铜呈 工字形 ꎬ其上下两端较大的覆铜为安装芯片或端子的区域ꎬ中间区域由于较为细长ꎬ是发热的主要区域ꎬ决定了上表面覆铜的电流能力ꎮ为使仿真结果接近真实结果ꎬ同时提高计算速度ꎬ模型当中忽略了氧化铝和铜箔之间的过渡层以及空洞[13-14]ꎬ且划分网格时将中间覆铜区的网格密度增大ꎬ而陶瓷层和下表面覆铜层网格密度较小ꎮ陶瓷层和覆铜层的几何尺寸参数及材料参数如表1所示ꎬ参数L表示DBC上表面覆铜中间区域的长度ꎬW表示宽度ꎮ图3㊀DBC陶瓷基板模型表1㊀DBC陶瓷基板材料参数[4]材料长/mm宽/mm厚/mm热导率/(W/(m ħ))上表面覆铜0.3401上表面中间覆铜区LW0.3401中间陶瓷29.625.60.64.5下表面覆铜28.614.60.34011.2㊀边界条件根据传热学基本原理ꎬ热量的传递有3种基本方式:热传导㊁热对流和热辐射[15]ꎮDBC陶瓷基板在工作过程中各层间存在热量的传导ꎬ表面与外部环境存在热对流和热辐射ꎬ各层材料的导热系数较高ꎬ覆铜长条区域产生的热量主要传递至相邻覆铜片㊁陶瓷㊁空气ꎬ以及通过陶瓷传递至下表面的覆铜ꎬ然后再通过空气对流将热量传递出去ꎮ根据DBC陶瓷基板稳态工作的特点ꎬ基板的边界条件为:(1)由于在上表面覆铜上面通常会放置芯片或者功率端子ꎬ所以电流通过上下两端大面积覆铜区域的上表面进出ꎬ并沿L方向通过中间覆铜区域ꎻ(2)实际应用中ꎬDBC周围环境较为复杂ꎬ其下方一般为导热率较高的金属底板ꎬ对流换热系数可根据实验测温计算得到ꎬ此处为达到相同的散热效果ꎬ设置底面空气对流系数为300W/(m2 ħ)[16]ꎻ相比向下方向的散热ꎬ上表面散热量较少ꎬ采用普通空气对流ꎬ对流系数为15W/(m2 ħ)ꎬ环境温度设置为22ħꎮ1.3㊀求解及结果分析以中间覆铜区长度为12.5mmꎬ宽度为0.5mm的DBC陶瓷基板(基板A)以及长7.5mmꎬ宽3mm51电㊀子㊀器㊀件第42卷的DBC陶瓷基板(基板B)为例ꎬ对有限元模型进行求解:当给基板A施加115.5A电流ꎬ给基板B施加471.4A电流时ꎬ两基板稳态时的最高温度均达到1083.4ħ(1083.4ħ为铜的熔点)ꎬ得到的温度分布如图4㊁图5所示ꎬ此时的电流即为DBC陶瓷基板上表面覆铜的熔断电流ꎮ图4㊀115.5A电流(熔断)条件下基板A温度分布图图5㊀471.4A电流(熔断)条件下基板B温度分布图由图4㊁图5可以看出ꎬ高温区域主要集中在中间覆铜区ꎬ其他区域温度相对较低ꎬ中间覆铜区的设计决定了整个DBC所能承载的电流ꎬ不同宽长的覆铜需要的熔断电流不同ꎬ中间覆铜区较宽较短的DBC需要的熔断电流较大ꎮ同样地ꎬ分别仿真求解得到长度为7.5mm㊁10mm㊁12.5mm㊁15mmꎬ宽度为0.75mm㊁1.5mm㊁2mm㊁3mm的覆铜中间区的DBC陶瓷基板的熔断电流如图6(a)㊁图6(b)所示ꎮ通过Origin拟合数据得到DBC陶瓷基板上表面覆铜熔断电流Ifuse与L㊁W的关系方程为Ifuse=aLbWc(1)式中ꎬaꎬbꎬc是和DBC陶瓷基板所处模块内部和外部散热条件有关的参数ꎬ对本文当中所选模型及散热边界条件ꎬ式(1)转化为Ifuse=597.65L-0.47W0.65(2)图7为式(2)的三维图形ꎬ从图中可以看出:DBC覆铜宽度从0.5mm增加到3mm时ꎬ熔断电流呈上升趋势ꎬ在这个过程中ꎬ随着宽度的增加ꎬ熔断图6㊀不同长宽覆铜中间区的DBC陶瓷基板的熔断电流电流上升趋势减缓ꎻDBC覆铜长度从4mm增加到15mm时ꎬ熔断电流逐渐下降ꎬ随着长度的增加ꎬ熔断电流下降的趋势也逐渐减缓ꎮ在设计DBC陶瓷基板封装结构过程中ꎬ应综合考虑各方面因素ꎬ选取的DBC陶瓷基板应满足低成本㊁大电流以及芯片㊁端子的安装需求ꎮ图7㊀不同长宽覆铜中间区的DBC陶瓷基板熔断电流的三维图2㊀模型验证选取具有不同中间覆铜区的3组DBC样品进行熔断电流的实测ꎬ其中DBC样品1的中间覆铜区面积为:10mmˑ1mmꎬ样品2:12.5mmˑ1.5mmꎬ样品3:15mmˑ0.5mmꎮ实际测试中ꎬDBC陶瓷基板下表面安装有散热模块提高散热ꎬ上表面裸露于室内空气中ꎮ我们测量了30A~60A范围内中间覆铜区最高温度随加热电流变化的曲线ꎬ然后通过拟61第1期宋海洋ꎬ刘斯扬等:DBC陶瓷基板表面覆铜的熔断电流模型研究㊀㊀合得到的曲线方程外推出其熔断电流ꎮ实际测量情形如图8所示ꎬ通过增加高功率电源的输出电流使DBC上的最高温度不断提升ꎮ图8㊀实际测量图图9㊀3组模型在不同电流下的红外温度图加热电流从30A开始ꎬ每增加10A测一次温度ꎮ每两次测试之间大约间隔35minꎬ以使DBC陶瓷基板整体的温度达到稳定[17]ꎬ之后再通过红外测温仪测量表面温度ꎮ测量得到的结果如图9所示ꎬ从红外温度测试图像中可以看出ꎬ在不断增大加热电流的过程中ꎬ上表面覆铜的中心是DBC上温度最高的区域ꎬ这是因为中间覆铜区作为主要发热源ꎬ其中心处距离两端的大面积覆铜较远ꎬ通过热传导向两端散热的路径相比中间覆铜区上的其他位置更长ꎬ所以必须通过提高热对流的方式来达到热平衡ꎬ而通过对流方式散发的热量则和表面温度与室温的差值呈正比ꎬ导致该处温度最高ꎬ是DBC陶瓷基板上最先熔断的点ꎮ图10为拟合得到的3组DBC陶瓷基板上表面覆铜最高温度随电流的变化曲线ꎬ其中圆点为实测值ꎬ实线为拟合曲线ꎮ令Tmax表示覆铜区最高温度ꎬI表示施加到Tmax=0.02544I2+5.56994ˑ10-17I+21ꎻDBC样本2:Tmax=0.01828I2+0.19388I+22.2ꎻDBC样本3:Tmax=0.09773I2+1.31506ˑ10-16I-27.8ꎮ令Tmax=1083.4ħꎬ通过求解上述方程可以得到3种DBC陶瓷基板上表面覆铜熔断时的电流ꎮ图10㊀3组模型的最高温度与电流的拟合曲线图表2为由拟合曲线方程得到的Ifuse和由理论模型计算得到的Ifuse的比较ꎬ由于两种方式得到的3种DBC陶瓷基板上表面覆铜的熔断电流相差较小ꎬ故由仿真结果得到的数学模型能够较为精确地计算得出不同宽长的DBC陶瓷基板上表面覆铜熔断电流ꎮ表2㊀两种结果的比较中间覆铜区由测量外推的Ifuse/A由理论计算的Ifuse/A误差10mmˑ1mm204.35201.71.31%12.5mmˑ1.5mm235.7236.70.42%15mmˑ0.5mm106.63105.80.78%3㊀结语本文通过建立DBC陶瓷基板的三维有限元仿真模型ꎬ分析了DBC陶瓷基板稳态工作条件下的温度场分布ꎬ研究了不同覆铜中间区长度及宽度对DBC陶瓷基板上表面覆铜熔断电流的影响ꎬ建立了熔断电流模型ꎮ结果表明ꎬDBC陶瓷基板上表面覆铜熔断电流与覆铜中间区长宽的关系为:Ifuse=597.65L-0.47W0.65ꎬ理论模型与实测结果之间的误差在2%之内ꎮ采用有限元分析方法对DBC陶瓷基板热性能进行研究ꎬ对功率模块封装中DBC的设计和选择具有一定的指导意义ꎮ参考文献:[1]㊀方化潮ꎬ郑利兵ꎬ王春雷ꎬ等.陶瓷覆铜基板表面形貌对超声可键合性的影响[J].电工技术学报ꎬ2015ꎬ30(8):304-310.[2]YuCꎬButtayCꎬéricLabouré.ThermalManagementandElectromag ̄neticAnalysisforGaNDevicesPackagingonDBCSubstrate[J].IEEETransactionsonPowerElectronicsꎬ2016ꎬ32(2):906-910.[3]刘建涛ꎬ王治华ꎬ王珂.不同结构电压源换流器损耗对比分析[J].电力系统保护与控制ꎬ2013ꎬ41(6):105-110.[4]TengLꎬYueXꎬYuxiongLꎬetal.PackagingandIntegrationofDBC ̄71电㊀子㊀器㊀件第42卷BasedSiCHybridPowerModulein379W/in3DC/DCConverter[C]//2017IEEE3rdInternationalFutureEnergyElectronicsCon ̄ferenceandECCEAsia(IFEEC2017-ECCEAsia)ꎬGaoxiong.2017:2250-2255.[5]米高祥ꎬ陈世锋ꎬ张建兴ꎬ等.一种大容量智能型能馈式蓄电池放电装置[J].电力系统保护与控制ꎬ2010(9):88-91. [6]苏平ꎬ张靠社.基于主动式IGBT型Crowbar的双馈风力发电系统LVRT仿真研究[J].电力系统保护与控制ꎬ2010ꎬ38(23):164-171.[7]AgataSkwarekꎬBeataSynkiewiczꎬJanKulawikꎬetal.HighTem ̄peratureThermogeneratorsMadeonDBCSubstrateUsingVapourPhaseSoldering[J].SolderingandSurfaceMountTechnologyꎬ2015ꎬ27(3):125-128.[8]ElgerGꎬHanssAꎬSchmidMꎬetal.ApplicationofThermalAnalysisfortheDevelopmentofReliableHighPowerLEDModules[C]//11thChinaInternationalForumonSolidStateLightingꎬ2014:158-164.[9]MadenciEꎬGuvenI.TheFiniteElementMethodandApplicationsinEngineeringUsingANSYS®[M].SpringerUSꎬ2006:1-2. [10]于冰ꎬ张頔ꎬ刘斯扬ꎬ等.基于PDP扫描驱动芯片的LQFP封装热特性研究[J].电子器件ꎬ2013ꎬ36(4):437-442.[11]AkhtarSSꎬKareemLTꎬArifAFMꎬetal.DevelopmentofaCeramic ̄BasedCompositeforDirectBondedCopperSubstrate[J].CeramicsInternationalꎬ2017ꎬ43(6):5236-5246.[12]KulkarniSꎬArifeenSꎬPattersonBꎬetal.EvaluationofCeramicSubstratesforHighPowerandHighTemperatureApplications[J].StellenboschStellenboschUniversityꎬ2011ꎬ2011CeramicInter ̄connectandCeramicMicrosystemsTechnologies:000199-000206. [13]郑利兵ꎬ韩立ꎬ刘钧ꎬ等.基于三维热电耦合有限元模型的IGBT失效形式温度特性研究[J].电工技术学报ꎬ2011ꎬ26(7):242-246.[14]DongGꎬLeiGꎬChenXꎬetal.EdgeTailLengthEffectonReliabilityofDBCSubstratesunderThermalCycling[J].SolderingandSurfaceMountTechnologyꎬ2009ꎬ21(3):10-15.[15]赵东亮ꎬ高岭.功率模块用陶瓷覆铜基板研究进展[J].真空电子技术ꎬ2014(5):17-20.[16]杨世铭ꎬ陶文铨.传热学[M].北京:高等教育出版社ꎬ2006:4-5. [17]陈民铀ꎬ高兵ꎬ杨帆ꎬ等.基于电 热 机械应力多物理场的IGBT焊料层健康状态研究[J].电工技术学报ꎬ2015ꎬ30(20):252-260.[18]LiJꎬCastellazziAꎬEleffendiMAꎬetal.APhysicalRCNetworkModelforElectro ̄ThermalAnalysisofaMultichipSiCPowerModule[J].IEEETransactionsonPowerElectronicsꎬ2017ꎬ33(3):2494-2508.宋海洋(1989-)ꎬ男ꎬ汉族ꎬ山东菏泽人ꎬ现就读于东南大学微电子学院ꎬ硕士研究生ꎬ主要研究方向为功率模块封装可靠性ꎬshy_seu@yeah.netꎻ孙伟锋(1977-)ꎬ男ꎬ汉族ꎬ江苏武进人ꎬ东南大学博士ꎬ教授ꎬ博士生导师ꎬ现主要从事数模混合电路㊁功率器件与功率集成电路㊁高压射频器件的研究ꎬswffrog@seu.edu.cnꎮ81。

dbc铜板刻蚀工艺DBC铜板刻蚀工艺是一种先进的制造工艺,广泛应用于电子制造、中小尺寸存储器和一些高科技产品的制造上。

该工艺具有精密度高、成本低、生产效率高等优点。

本文将从工艺原理、工艺流程以及发展趋势三方面来介绍DBC铜板刻蚀工艺。

一、工艺原理DBC铜板刻蚀工艺是利用光敏感材料薄膜为基础,通过光刻技术制作出高密度线路电路板。

工艺流程主要包括涂覆、曝光、显影、蚀刻、清洗等环节。

首先,在铜板表面涂上一层薄膜,然后通过光刻技术将薄膜进行部分曝光和显影处理,使薄膜上形成高精度的线路图案。

随后,在铜板上进行蚀刻,将未被覆盖的铜进行蚀刻,从而得到高精度的线路电路板。

工艺原理的核心是光敏材料的应用。

光敏材料具有光反应性,可以在光照射下发生化学反应。

光敏剂的作用是在铜板上形成一个图案,然后在光照射下产生化学反应,使得涂层覆盖部分的铜板表面腐蚀,从而得到所需要的线路图案。

铜板刻蚀工艺可以准确地控制光敏剂的吸附量和覆盖面积,从而实现高精度线路的制造。

二、工艺流程DBC铜板刻蚀工艺是一项复杂的加工工艺,需要经过多个步骤才能完成。

其主要流程如下:1.铜板制备:采用导热性能较好的铜材进行制备。

2.涂敷光敏剂:将光敏剂均匀涂覆在铜板上,形成一层厚度为5um左右的薄膜。

3.曝光:将光敏薄膜,所要刻划的线路图形置于曝光机中,使得曝光机上的光线透过线路图形,在光敏薄膜上形成感光发带。

4.显影:将曝光后的铜板投入显影液中,使得未固化的光敏剂被显影液腐蚀,将覆盖在铜板表面的光敏剂清除。

5.蚀刻:将显影后的铜板加入蚀刻液中,使得未覆盖的部分铜板被腐蚀掉,从而形成所需的线路。

6.去除光敏剂:将铜板投入去光敏液中,清洗掉不必要的光敏剂。

7.清洗:将蚀刻后的铜板进行清洗,完整的线路电路板得以制成。

三、发展趋势DBC铜板刻蚀工艺已经成为了制造高精度线路电路板的主流工艺之一。

随着科技发展的不断推进和电子设备的应用越来越广泛,DBC铜板刻蚀工艺也在不断地发展和完善。

你不知道的DBC陶瓷基板覆铜技术

DBC就直接覆铜,是一种陶瓷表面金属化技术,它直接将陶瓷(三氧化二铝、氧化铍、AIN等)和基板铜相接。

这种技术主要用于电力电子模块、半导体制冷和LED器件等的封装应用广泛。

DBC陶瓷基板是陶瓷板制作工艺中按工艺属性分来的陶瓷电路板。

DBC陶瓷基板的优选材料

三氧化二铝绝缘性好、化学稳定性好、强度高、而且价格低,是DBC技术的优选材料,但是三氧化二铝的热导率低,并且与SI的热膨胀系数还有一定的热失配,氧化铍一种常见的DBC技术用陶瓷材料,低温热导率高,制作工艺很完善,可用于中高功率器件,打死你在应用领域和过程中,所产生的毒性应有适当防护;AIN材料无毒,介电常数适中,热导率远高于三氧化二铝,和氧化铍接近,热膨胀系数与SI接近,各类SI芯片和大功率器件可以直接附着在AIN基板生而不用其他材料的过渡层。

目前用于DBC技术中前景十分看好。

DBC陶瓷基板技术的特征

1在金属和陶瓷界面间没有明显的中间层存在,没有底热导焊料,因其忍住小,热扩散能力强;接触电阻也较低,有利于高功率高频器件的链接。

2,链接温度低于铜的熔点,DBC基片在连接过程中保持稳定的几何形状,在一些情况下,可以讲铜箔在链接前就制成所需的形状,然后进行DBC的制备过程,免去了连接后的刻蚀工艺。

3,AIN基片的热膨胀系数和SI较接近,各类芯片可以直接焊于DBC基片上,使连接层数减少,减低热阻值。

简化各类半导体结构。

由于DBC基片中热膨胀系数和SI较为匹配,

4,工序简单,无需MO-MN法复杂的陶瓷金属化工序,无需加焊料,涂钛粉等。

5,金属和陶瓷之间具有具有足够的附着强度,连接较好的DBC基片中陶瓷和金属的附着力强度接近于厚膜金属化的强度。

6,铜导体部分具有极高的载流能力,因此有能力的减小截流介质的尺寸,并提高功率容量。

目前DBC技术的应用范围也在不断的延伸发展,DBC陶瓷基板广泛被应用在高功率器件上面,更多陶瓷基板的需求可以咨询金瑞欣特种电路,行业经验丰富,品质有保障。