聚乙烯醇改性固体淀粉胶粘剂的研制

- 格式:pdf

- 大小:145.02 KB

- 文档页数:3

聚乙烯醇PVA聚乙烯醇,有机化合物,白色片状、絮状或粉末状固体,无味。

溶于水,不溶于汽油、煤油、植物油、苯、甲苯、二氯乙烷、四氯化碳、丙酮、醋酸乙酯、甲醇、乙二醇等。

微溶于二甲基亚砜。

聚乙烯醇是重要的化工原料,用于制造聚乙烯醇缩醛、耐汽油管道和维尼纶合成纤维、织物处理剂、乳化剂、纸张涂层、粘合剂、胶水等。

中文名:聚乙烯醇英文名polyvinyl alcohol, vinylalcohol polymer别称:PVA 化学式[C2H4O]n 分子量44.05(单体)CAS登录号9002-89-5熔点230-240℃水溶性:溶于水外观:白色片状、絮状或粉末状固体闪点:79℃应用:粘合剂、乳化剂、分散剂等危险性描述:吸收后对身体有害,可燃,具有刺激性。

目录1 技术指标2 医药级3 危险性4 急救措施5 消防措施6 泄漏处理7 操作处置8 接触控制9 个体防护10 理化特性▪特性▪ PVA薄膜制造11 主要用途12 配伍禁忌13 用途应用▪产品性能▪产品用途▪使用方法▪贮存▪消泡剂添加▪储运14 市场分析技术指标编辑聚乙烯醇产品标准(cp2010)聚乙烯醇产品标准(USP25)低黏度中黏度高黏度医药级编辑医药用EG的等级及规格,EG系统的用途。

医药级聚乙烯醇,不同于化工级别聚乙烯醇,它是一种极安全的高分子有机物,对人体无毒,无副作用,具有良好的生物相容性,尤其在医疗中的如其水性凝胶在眼科、伤口敷料和人工关节方面的有广泛应用,同时在聚乙烯醇薄膜在药用膜,人工肾膜等方面也有使用。

其安全性可以从用于伤口皮肤修复,和眼部滴眼液产品可见一斑。

其中一些型号也常被用在化妆品中的面膜、洁面膏、化妆水及乳液中,是一种常用的安全性成膜剂。

医药级主要规格医药级用途危险性编辑健康危害:吸入、摄入对身体有害,对眼睛有刺激作用。

燃爆危险:该品可燃,具刺激性。

急救措施编辑皮肤接触:脱去污染的衣着,用流动清水冲洗。

眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。

聚乙烯醇/淀粉薄膜挤出吹塑工艺与研究摘要:聚乙烯醇/淀粉薄膜是一种环保、生物降解的材料,具有广泛的应用前景。

本文通过对聚乙烯醇/淀粉薄膜挤出吹塑工艺的研究,探讨了其加工方法和工艺参数对薄膜性能的影响。

研究结果表明,聚乙烯醇/淀粉薄膜的力学性能和透光性能受到加工温度和拉伸速度的影响最为显著,适宜的加工条件可以得到具有良好性能的聚乙烯醇/淀粉薄膜。

关键词:聚乙烯醇/淀粉薄膜;挤出吹塑;工艺参数;性能引言:聚乙烯醇/淀粉薄膜是一种以聚乙烯醇和淀粉为主要原料制成的环保、生物降解的薄膜材料。

随着环保意识的增强和可持续发展的要求,聚乙烯醇/淀粉薄膜在包装、农业覆盖膜等领域展示了广阔的应用前景。

因此,研究聚乙烯醇/淀粉薄膜的加工方法和工艺参数对薄膜性能的影响,对于进一步推广和应用该材料具有重要意义。

方法:本研究采用了挤出吹塑工艺来制备聚乙烯醇/淀粉薄膜。

首先将聚乙烯醇和淀粉按一定比例混合,并加入适量的塑化剂和增塑剂。

然后将混合物放入挤出机中进行塑化处理,得到型材。

最后,将型材送入吹塑机进行拉伸成薄膜。

结果与讨论:研究发现,加工温度对聚乙烯醇/淀粉薄膜的力学性能和透光性能有显著影响。

随着加工温度的增加,薄膜的拉伸强度和断裂伸长率呈先增加后减小的趋势。

透光性能也呈现类似的变化趋势。

这是因为在较低的温度下,聚乙烯醇/淀粉分子链未能充分塑化,导致脆性和透光性较差;而在较高的温度下,淀粉分子链会发生降解,聚乙烯醇/淀粉薄膜的力学性能和透光性能下降。

因此,需要选择一个适宜的加工温度来获得最佳的薄膜性能。

此外,拉伸速度也对聚乙烯醇/淀粉薄膜的力学性能有一定影响。

适宜的拉伸速度可以提高薄膜的拉伸强度和断裂伸长率,但过快的拉伸速度会导致薄膜断裂。

因此,在实际生产中需要控制好拉伸速度,以确保薄膜的质量稳定。

结论:通过对聚乙烯醇/淀粉薄膜挤出吹塑工艺的研究,我们可以得出以下结论:1.加工温度对聚乙烯醇/淀粉薄膜的力学性能和透光性能有显著影响,适宜的加工温度可以获得良好的薄膜性能。

聚乙烯醇PVA白色片状、絮状或粉末状固体,无味。

聚乙烯醇的物理性质受化学结构、醇解度、聚合度的影响。

在聚乙烯醇分子中存在着两种化学结构,即1,3和1,2乙二醇结构,但主要的结构是1,3乙二醇结构,即“头·尾”结构。

聚乙烯醇的聚合度分为超高聚合度(分子量25~30万)、高聚合度(分子量17-22万)、中聚合度(分子量12~15万)和低聚合度〔2.5~3.5万〕。

醇解度一般有78%、88%、98%三种。

部分醇解的醇解度通常为87%~89%,完全醇解的醇解度为98%~100%。

常取平均聚合度的千、百位数放在前面,将醇解度的百分数放在后面,如17-88即表聚合度为1700,醇解度为88%。

一般来说,聚合度增大,水溶液粘度增大,成膜后的强度和耐溶剂性提高,但水中溶解性、成膜后伸长率下降。

聚乙烯醇的相对密度(25℃/4℃)1.27~1.31(固体)、1.02(10%溶液),熔点230 ℃,玻璃化温度75~85℃,在空气中加热至100℃以上慢慢变色、脆化。

加热至160~170℃脱水醚化,失去溶解性,加热到200 ℃开始分解。

超过250℃变成含有共轭双键的聚合物。

折射率1. 49~1. 52,热导率0.2w/(m·K),比热容1~5J/(kg·K),电阻率(3.1~3. 8)×10俜cm。

溶于水,为了完全溶解一般需加热到65~75℃。

不溶于汽油、煤油、植物油、苯、甲苯、二氯乙烷、四氯化碳、丙酮、醋酸乙酯、甲醇、乙二醇等。

微溶于二甲基亚砜。

120~150℃可溶于甘油.但冷至室温时成为胶冻。

溶解聚乙烯醇应先将物料在搅拌下加入室温水中.分散均匀后再升温加速溶解,这样可以防止结块,影响溶解速度。

聚乙烯醇水溶液(5%)对硼砂、硼酸很敏感,易引起凝胶化,当硼砂达到溶液质量的1%时,就会产生不可逆的凝胺化。

铬酸盐、重铬酸盐、高锰酸盐也能使聚乙烯醇凝胶。

PVA 17-88水溶液在室温下随时间粘度逐渐增大.但浓度为8%时的粘度是绝对稳定的,与时间无关,届特殊现象c 聚乙烯醇成膜性好,对除水蒸气和氨以外的许多气体有高度的不适气性。

第1篇一、实验目的1. 掌握107胶的制备方法,加深对缩聚反应机理和反应过程的理解。

2. 熟练掌握机械搅拌、温度控制等基本操作技术。

3. 分析实验过程中可能出现的误差,提高实验操作技能。

二、实验原理107胶,又称聚乙烯醇缩甲醛胶粘剂,是一种以聚乙烯醇与甲醛在盐酸条件下进行缩合,再用NaOH调pH而成的有机胶粘剂。

该胶粘剂具有优良的粘接性能,广泛应用于木材、塑料、纸张等材料的粘接。

三、实验材料与仪器1. 实验材料:聚乙烯醇、甲醛、盐酸、NaOH、蒸馏水等。

2. 实验仪器:100ml三颈烧瓶、搅拌器、水浴锅、温度计、PH试纸、滴定管、容量瓶等。

四、实验步骤1. 准备100ml三颈烧瓶,加入60ml蒸馏水,搭好实验装置,水浴加热,温度升至70℃。

2. 开动搅拌器,加入5g聚乙烯醇,继续升温至90℃,保温搅拌,使聚乙烯醇全部溶解。

3. 向水浴中加入冷水,使反应温度降至80℃。

4. 在搅拌下,向反应瓶中滴入适量盐酸,调节pH约为2,继续搅拌15min,并保持水浴温度在80℃左右。

5. 向反应瓶中慢慢滴加2ml甲醛,搅拌继续反应30min。

6. 降低反应温度至40~50℃,用10%NaOH溶液调节pH至7~8。

7. 冷却后,即得107胶黏剂,产品为微黄色或无色透明胶状液体。

五、实验结果与分析1. 实验结果:按照实验步骤制备出的107胶黏剂为微黄色或无色透明胶状液体,具有良好的粘接性能。

2. 结果分析:在实验过程中,聚乙烯醇与甲醛在盐酸条件下发生缩聚反应,生成107胶黏剂。

通过控制反应温度、pH值等条件,可以影响胶黏剂的性能。

实验结果表明,制备出的107胶黏剂具有良好的粘接性能,符合实验要求。

六、实验误差分析1. 温度误差:实验过程中,水浴温度的波动可能导致反应速率和产物性能受到影响。

为了减小温度误差,应严格控制水浴温度,并使用温度计进行实时监测。

2. pH值误差:pH值的波动会影响胶黏剂的性能。

在实验过程中,应使用PH试纸或pH计准确测量溶液pH值,以确保反应条件的准确性。

聚乙烯醇聚乙烯醇(简称PV A)最早由德国的化学家赫尔曼(W.O.Hemnann)和海涅尔(W.Hachnel)于1924年发明的。

1951年我国已经从事PV A的研究和开发工作,20世纪70年代市场上出现了PV A商品。

由于合成技术的不断提高和价格不断下降,它的用途日益广泛,发展速度很快。

聚乙烯醇是通过醋酸乙烯酯聚合制得聚醋酸乙烯酯(PvAC),然后再醇解或者水解得到的。

由于羟基基团的存在,使PvA有很高的吸水性,是一种性能优良,用途广泛的水溶性聚合物。

聚乙烯醇为一种可溶性树脂,一般用作纺织浆料,粘合剂、建筑等行业。

也可通过改性制成薄膜,用来制作可降解的地膜、保鲜膜等。

聚乙烯醇的最大特点就是可以自然降解,环境友好。

1聚乙烯醇的性质聚乙烯醇一般为白色或微黄色,为絮片状、颗粒状、粉末状固体。

无毒无味,性能介于塑料和橡胶之间。

PV A溶液遇碘液变深蓝色,这种变色受热后消失而冷却又重现。

由于分子链上含有大量的侧基一羟基,具有良好的水溶性,同时还具有良好的成膜性、粘接力和乳化性,有卓越的耐油脂和耐溶剂性能。

聚乙烯醇的相对密度为(25℃/4℃)1.27~1.31(固体)、1.02(10%溶液),熔点230℃,玻璃化温度75-85℃,在空气中加热至100℃以上慢慢变色、脆化。

加热至160一170℃脱水醚化,失去溶解性,加热到200℃开始分解。

超过250℃变成含有共轭双键的聚合物。

折射率1.49"-'1.52,热导率0.2w/(m·K),比热容l~5J/(kg·K),电阻率(3.1~3.8)×107 Ώ·cm。

解度为97%~98%时这种影响变得十分明显。

1.2PV A水溶液的性质从表1.1可知,当聚乙烯醇的水溶液浓度为1%~5%时,在室温下放置较长时间或长时间加热,其粘度不下降,说明没有解聚现象。

当溶液浓度增高时,粘度也有所升高,长时间静置后可出现凝胶,因为放置后形成了超分子结构。

HDI交联聚乙烯醇木材胶黏剂的研究∗潘 婵 何微微 赵军丽 夏赤丹 王夏玲(武汉科技大学城市学院, 武汉 430083)摘要:以聚乙烯醇溶液为基质,采用正交试验法探究表面活性剂OP-10、催化剂、交联剂HDI的加入量,搅拌时间,反应温度和聚乙烯醇的相对体积质量分数对改性聚乙烯醇木材胶黏剂性能的影响。

结果表明:HDI以及催化剂的加入能较大幅度地提高胶黏剂的稳定性和粘结性能,从而达到改性聚乙烯醇胶黏剂的目的。

试验可得到乳白色的稳定产品,可用于建筑行业作木材胶黏剂,且更为环保。

关键词:HDI; 催化剂; 聚乙烯醇; 木材胶黏剂中图分类号:TQ433 文献标识码:A 文章编号:1001-5299(2019)05-0022-05DOI:10.19531/j.issn1001-5299.201905005Study on the Wood Adhesive of Polyvinyl Alcohol Cross-linked by HDIPAN Chan HE Wei-wei ZHAO Jun-li XIA Chi-dan WANG Xia-ling ( City College of Wuhan Science University, Wuhan 430083, China)abstract: Using orthogonal experiment method, the preparation process conditions of the adhesive, such as the amount of OP-10, catalyst stannous octoate, crosslinking agent of HDI, the temperature of the synthetic reaction, the synthetic reaction time, and the amount of PVA were discussed. The results showed that the addition of HDI and the catalyst stannous octoate could greatly increase the water resistance, stability, and adhesive properties of the adhesive, thereby achieving the purpose of modifying the polyvinyl alcohol adhesive. Through the modification process can obtain milky stable product, which can be used in the construction industry for wood adhesives, and more environmental friendly. Key words: HDI; Catalyst; Polyvinyl alcohol; Wood adhesive聚乙烯醇(PVA)作为高分子材料具备水溶性、无毒无害、原料易得等优点,因而在环保型胶黏剂生产中得到广泛应用。

聚乙烯醇PVA聚乙烯醇,有机化合物,白色片状、絮状或粉末状固体,无味。

溶于水,不溶于汽油、煤油、植物油、苯、甲苯、二氯乙烷、四氯化碳、丙酮、醋酸乙酯、甲醇、乙二醇等。

微溶于二甲基亚砜。

聚乙烯醇是重要的化工原料,用于制造聚乙烯醇缩醛、耐汽油管道和维尼纶合成纤维、织物处理剂、乳化剂、纸张涂层、粘合剂、胶水等。

中文名:聚乙烯醇英文名polyvinyl alcohol, vinylalcohol polymer别称:PVA 化学式[C2H4O]n 分子量44.05(单体)CAS登录号9002-89-5熔点230-240℃水溶性:溶于水外观:白色片状、絮状或粉末状固体闪点:79℃应用:粘合剂、乳化剂、分散剂等危险性描述:吸收后对身体有害,可燃,具有刺激性。

目录1 技术指标2 医药级3 危险性4 急救措施5 消防措施6 泄漏处理7 操作处置8 接触控制9 个体防护10 理化特性▪特性▪ PVA薄膜制造11 主要用途12 配伍禁忌13 用途应用▪产品性能▪产品用途▪使用方法▪贮存▪消泡剂添加▪储运14 市场分析技术指标编辑聚乙烯醇产品标准(cp2010)聚乙烯醇产品标准(USP25)低黏度中黏度高黏度医药级编辑医药用EG的等级及规格,EG系统的用途。

医药级聚乙烯醇,不同于化工级别聚乙烯醇,它是一种极安全的高分子有机物,对人体无毒,无副作用,具有良好的生物相容性,尤其在医疗中的如其水性凝胶在眼科、伤口敷料和人工关节方面的有广泛应用,同时在聚乙烯醇薄膜在药用膜,人工肾膜等方面也有使用。

其安全性可以从用于伤口皮肤修复,和眼部滴眼液产品可见一斑。

其中一些型号也常被用在化妆品中的面膜、洁面膏、化妆水及乳液中,是一种常用的安全性成膜剂。

医药级主要规格医药级用途危险性编辑健康危害:吸入、摄入对身体有害,对眼睛有刺激作用。

燃爆危险:该品可燃,具刺激性。

急救措施编辑皮肤接触:脱去污染的衣着,用流动清水冲洗。

眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。

改性PVA表面施胶剂的合成及应用的开题报告一、研究背景和意义PVA(聚乙烯醇)是一种重要的合成高分子材料,在医药、食品、建筑等领域有着广泛的应用。

但是,由于其分子链上存在大量的亲水羟基,使得PVA具有优异的溶解性和吸水性,却也导致PVA在应用过程中易受到水的影响而降低性能。

因此,PVA的改性研究已经成为化学合成领域中一个重要的研究方向。

在目前的研究中,PVA的改性通常通过引入一定数量的疏水官能团来实现,其中一种典型的改性方法就是将PVA与脂肪族酸或酸酐化合物发生酯化反应,在PVA分子上引入疏水基。

而这种改性PVA在实际应用中,常常需要与其他材料进行粘合。

此时,表面施胶剂就成为一个重要的应用领域。

表面施胶剂的功能是在不改变构成或性能的情况下,将材料表面粘结到其他材料上。

因此,改性PVA表面施胶剂的研究和制备具有极大的实用价值。

二、研究现状及进展目前,PVA的表面施胶剂研究主要分为两类。

一类是将PVA改性后,再引入含氮官能团的单体进行接枝,形成具有较高粘接能力的表面施胶剂。

例如一些研究者将PVA与丙烯酸和1-丙烯基氨基甲酸乙酯共聚,制备出P(AA-co-MAEM)/PVA复合膜,通过较好的界面相容性,将其用作表面施胶剂,实现了多样化的应用。

另一类研究则是直接使用改性PVA作为表面施胶剂。

例如,通过一定的表面处理方式,如等离子体增强化学气相沉积技术,可以将改性PVA的疏水特性进一步增强,提高其粘接能力。

然而,这些方法都有其局限性。

第一种方法中需要引入新的单体进行接枝,其制备过程繁琐且成本较高;而第二种方法中需要进行表面处理,增加了操作难度。

针对这些问题,我们希望找到一种更为简单和实用的改性PVA表面施胶剂制备方法,同时保持其原有的高性能和广泛适用性。

三、研究内容和方法本文的研究内容是基于PVA的表面施胶剂,通过将PVA与硬脂酸进行酯化反应,制备出具有疏水性质的改性PVA。

同时,我们将探索并优化硬脂酸与PVA的反应条件,使得改性PVA不仅具有较高的粘结能力,还能够保持其原有的良好溶解性和吸水性。

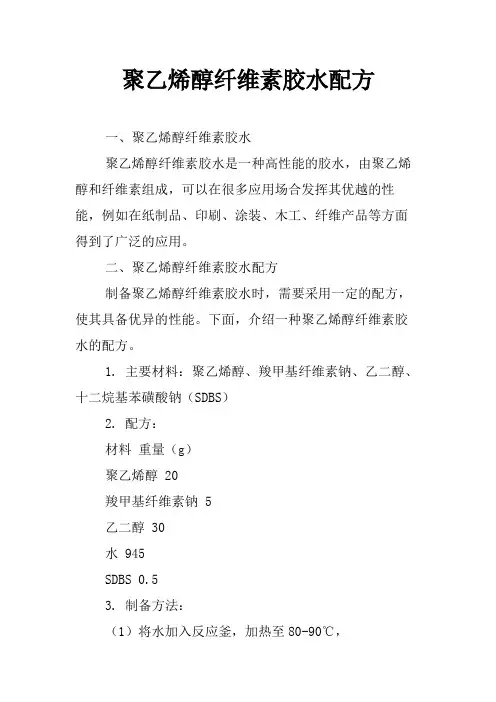

聚乙烯醇纤维素胶水配方一、聚乙烯醇纤维素胶水聚乙烯醇纤维素胶水是一种高性能的胶水,由聚乙烯醇和纤维素组成,可以在很多应用场合发挥其优越的性能,例如在纸制品、印刷、涂装、木工、纤维产品等方面得到了广泛的应用。

二、聚乙烯醇纤维素胶水配方制备聚乙烯醇纤维素胶水时,需要采用一定的配方,使其具备优异的性能。

下面,介绍一种聚乙烯醇纤维素胶水的配方。

1. 主要材料:聚乙烯醇、羧甲基纤维素钠、乙二醇、十二烷基苯磺酸钠(SDBS)2. 配方:材料重量(g)聚乙烯醇 20羧甲基纤维素钠 5乙二醇 30水 945SDBS 0.53. 制备方法:(1)将水加入反应釜,加热至80-90℃,(2)将聚乙烯醇慢慢加入反应釜中,搅拌至溶解,(3)将羧甲基纤维素钠加入反应釜中,继续搅拌至溶解,(4)将乙二醇加入反应釜中,搅拌均匀,(5)加入SDBS,调节粘度,搅拌均匀。

4. 储存条件:将制备好的聚乙烯醇纤维素胶水储存在阴凉干燥的地方,避免阳光直射和高温高湿,防止变质。

三、聚乙烯醇纤维素胶水的应用1. 制造纸品:聚乙烯醇纤维素胶水可以作为纸品涂胶的主要原料之一,聚乙烯醇具有优异的附着性质,能够使纸张的强度和光滑度显著提高。

2. 印刷:聚乙烯醇纤维素胶水能够取代传统的油墨和涂料,成为印刷领域中的新兴材料。

3. 涂装:作为一种无害环保的胶水,聚乙烯醇纤维素胶水可以用于涂装家具、地板、门等木工制品,还能用于汽车、飞机等制造领域。

4. 制造纤维制品:聚乙烯醇纤维素胶水可以用于制造人造丝、人造棉、合成纤维,可以有效地增强纤维的强度和耐久性。

四、聚乙烯醇纤维素胶水的优点1. 环保:聚乙烯醇纤维素胶水不含任何有害成分,可以有效保护环境。

2. 粘附力强:聚乙烯醇纤维素胶水具有卓越的粘附性能,可以有效地使物品粘合在一起。

3. 抗黄变:聚乙烯醇纤维素胶水具有抗黄变性能,可以有效延长物品的使用寿命。

4. 耐水性好:聚乙烯醇纤维素胶水具有优异的耐水性能,即使在潮湿环境下使用也不会失效。

2002年第9卷第5期 化工生产与技术 Chemical Production and Technology ‘1 1· ,ll¨ ill ill II。IIi。I1.iII。Il¨、 试验与开发 …j·II·IIII'1111"11 ̄·Ill ̄'ll!·…一

聚乙烯醇改性固体淀粉胶粘剂的研制

李来丙 龚必珍 (湖南建材高等专科学校精细化工教研室,湖南衡阳421008)

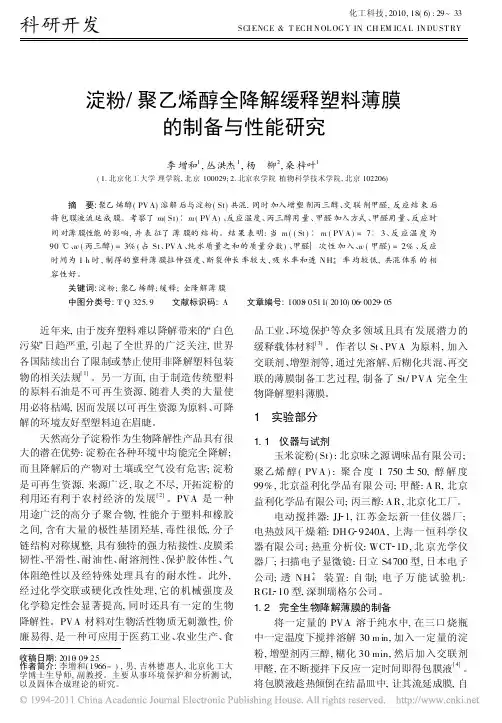

摘要介绍新型固体淀粉胶的制备方法。以淀粉为主要原料,经加热催化分步氧化,再加入 聚乙烯醇合成树脂改善其性能,然后用硬脂酸钠作为赋型剂。制得的淀粉胶剪切强度比泡 花碱高0.01 MPa。 关键词淀粉氧化聚乙烯醇硬脂酸

目前,所用的淀粉胶粘剂具有干燥时间过长, 影响生产周期,产品的耐水性差,并且在使用时流 动性大,涂布时易浪费等。因此采用加入适量的聚 乙烯醇合成树脂作为改性剂,可改善产品性能,如 耐水性、易溶性、粘接强度等。虽然淀粉和聚乙烯醇 制得的液体或糊状粘合剂,对各类纸张有较高的粘 接强度和耐水性,然而它最大弱点是易沾污,携带 不便。为了使用清洁、方便,在保持产品对日用纸品 具有良好的粘接强度和其他性能的情况下,将其制 成一种固体的粘合剂是十分必要的。本文主要介绍 新型固体胶粘剂的制备工艺。 1 买验部分 1.1 反应原理 1.1.1 淀粉的氧化机理 淀粉是以葡萄糖为结构单元的天然高聚物。通 过氧化作用,使淀粉葡萄糖的甙键部分断裂而降 解,致使聚合度降低,分子量减少,水溶性和亲合力 增加,从而可以制出固含量高的粘合剂,提高了干 燥能力。同时因氧化作用使淀粉中的羟甲基变为醛 基,部分变为羧基,这样可以增加与纸纤维结合的 羧基基团数,从而使氧化淀粉的粘合力大大提高。 另外因氧化后产生了醛基,制止了微生物对淀粉的 发酵及生物降解作用,使制出的粘合剂提高了防腐 能力n1。由氧化淀粉制成的胶,不但增强了粘接强 度,还能增加胶液的稳定性、流动性和干燥能力。 现以双氧水作氧化剂为例,简要阐述氧化机 理。在碱性介质中,双氧水分解速度比在酸性介质 中快,它极易释放出活性氧【0】,先把淀粉中的甲醇 基氧化成醛基,醛基进一步被氧化成极性基羧基 收稿日期:2002—04—22 修订日期:2002—05—13 (一COOH),并与Na 结合,增加了胶粘剂的亲水 性和溶解性,也增加了粘合剂的流动性,使之易于贮 存【 。 1.1.2 聚乙烯醇(PVA)的改性机理 PVA是一种高分子物质。分子结构中含有大量 的仲羟基和少量的乙酰氧基,利用聚乙烯醇与淀粉 分子“接枝”,这样制得的粘合剂有更好的粘接性、流 动性和抗凝冻性等优点¨,引。 1.1.3 硬脂酸钠的赋型机理 在加热硬脂酸钠悬浮液时,它对纤维材料具有 很好的亲和性,它的润湿性及粘接性能都比较好。 在加热过程中硬脂酸钠能与淀粉胶液和聚乙烯醇胶 液相混溶…。因而,硬脂酸钠可以作为载体使由淀粉 和聚乙烯醇所组成的胶粘剂成为固体状。 1.2 原料及反应设备 1.2.1 原料 玉米淀粉、NiSO 固体、双氧水(30%)、NaOH固 体、硼砂、蔗糖、磷酸三丁酯、亚硫酸钠固体、甘油、氯 化钙、聚乙烯醇、硬脂酸钠及其他助剂。 1.2.2 反应设备 7312型电动搅拌器、三口烧杯、水浴锅、酒精 灯、温度计、滴液漏斗等。 2 配方优化 2.1 正交实验设计 采用正交试验法来优化产品的配方 固体胶由3种组分混合而成,即A组分(玉米 淀粉胶)、B组分(聚乙烯醇胶)和C组分(赋型剂)。 其中A组分是粘合剂的决定性成分,因此主要对A 组分的配方优化。通过对有关资料 的分析和初

维普资讯 http://www.cqvip.com l2· 李来丙等 聚乙烯醇改性固体淀粉胶粘剂的研制 试验与开发 步实验的探索及以对产品的初步分析,找出影响粘 接强度指标的主要因素(表1)。 表1 实验设定的因子和水平

按L (4s)正交试验表安排一组实验(见表2)制 备淀粉胶。 表2 L。 (4 )正交试验表 试验号 A B C D E

50 ̄C,继续搅拌10 min以上,待3种组分完全混匀 即得一流动性较好的粘稠液体,将此液体注入容器 中成型,冷却后即得赋型良好的新型固体淀粉胶。 3 结果分析与讨论 3.1 实验结果 以淀粉胶的剪切强度为目标函数,对实验结果 l6种胶进行直观分析,如图1所示。从图1可以看 出氧化剂和碱的用量是影响粘合剂剪切强度的主要 因素,还原剂、硼砂和反应温度是影响粘合剂剪切强 度的次要因素。较好的实验配方为: A组分:玉米淀粉1O g;氧化剂(30%)2.0 mL; 糊化剂(10%)7.5 mL;交联剂0.3 g;还原剂0.4 g; 催化剂0.02 g;消泡剂0.03 g;增粘剂0.05 g;增塑 剂0.10 g;氯化钙5.0 g;水35 g。 B组分:PVA 2 g;水40 g。 C组分:硬脂酸钠2.5 g;甘油0.5 g;水35 g。

0 2 0 3 0.4 0 5 硼砂用量/g 1.6 I.8 2 0 2 2 双氧水用量/mL

7 0 7 5 8 0 8 5 糊化剂用量/mL 30 40 50 60 反应温度/oC

图1 正交实验对剪切力的R值作图 3.2分析与讨论 3.2.1 氧化剂用量 氧化剂用量直接关系到氧化深度,氧化剂用量 太少,淀粉分子侧链氧化成羧基不足,同时C.0.C键 也少量断裂,致使粘合剂的粘度大而且结合力不高, 所以,氧化剂用量太小,氧化度不够,产品粘接性较 差。当氧化剂用量太大时,加速了氧化降解过程,使 粘合剂的粘度过低,甚至失去应有的粘接能力。所以 氧化剂的用量一定要适中,才能制出粘度适当、渗透 性好、不易凝胶的粘合剂。氧化剂的用量对粘合剂粘 度的影响如图2所示。 3.2.2 还原剂的用量 用亚硫酸钠来终止氧化反应,有助于控制氧化 程度,这对控制粘合剂的粘度和稳定性有利。但其用 量不能太大,否则,粘合剂的流动性太差。还原剂的 用量对粘合剂粘度的影响如图2所示。 3.2.3 交联剂用量

一 分队在一实组加制4 6 9 m¨ 一一 一一维普资讯 http://www.cqvip.com 2002年第9卷第5期 化工生产与技术 Chemical Production and Technology ‘13· lOO 50 馨 6 I 8 2 0 2 2 双氧水用量/mL 0 2 0 3 0 4 0 5 硼砂用量/g IOO 50 馨 IOO 50 馨

0 2 0 4 0 6 0 8 还原剂用量/g

IOO 50 馨

7 0 7 5 8 0 8 5 30 40 50 60 糊化剂用量/mL 反应温度/℃

图2 相关因素对粘度的影晌 由于硼砂分子中的羟基和原子能够与淀粉分子 中的羟基和醛基以及羧基形成络合物,从而提高了 粘合剂的粘接力,使薄膜牢固,并缩短了干燥时间。 用量一般为淀粉用量的1%一2%。用量越大,产品 粘度越大,粘接性能越好。但用量太大,会使处于自 由状态的醛基和羟基相对减少,导致粘合剂的粘接 力下降,并且流动性降低,故在实验中应选择较合适 用量。硼砂用量对粘度的影响见图2。 3.2.4 糊化剂用量 氢氧化钠分子与淀粉分子中的羟基结合,削弱 了分子问的作用力,使淀粉分子更好地混合而达到 完全糊化。糊化剂用量越大,产品粘度越大,内聚 力、初粘力越强:但糊化剂用量太大,碱性太强,氧化 不完全,流动性降低,粘接性能降低,产品易变脆,粘 接性能下降。故在实验中应选择较合适的用量。糊 化剂用量对粘度的影响如图2所示。 3.2.5 反应温度和反应时间 反应温度和反应时间对淀粉的氧化的影响,反 应温度越高,反应时间越长,淀粉氧化作用越强,产 品粘度越高,粘接性能下降。相反反应温度越低,反 应时间越短,淀粉氧化作用越弱,胶难以生成。若反 应时间缩短,反应温度较高,反应难于控制;若反应

时问延长,反应温度较低,则延长了生产周期。故应 选择合适反应温度和反应时间(见图2)。 4 结论 (1)淀粉胶的制备过程要严格控制好氧化剂的 用量、糊化过程和反应温度,其次是络合剂、还原剂 等。 (2)氧化剂和碱的用量是影响剪切的主要因素, 此法制得的淀粉胶剪切强度比泡花碱高0.01 MPa。 (3)粘合剂的粘度也是影响粘接强度的一个重

要因素。 本次研究所得的最佳配方:A组分淀粉10 g;氧 化剂1.8 mL;糊化剂7.8 mL;交联剂0.23 g;还原剂 0.4 g;催化剂0.01 g;消泡剂0,03 g;增粘剂0.02 g; 增塑剂0.10 g;氯化钙5.0 g;水35 g。B组分PVA 2 g;水40 goC组分赋型剂2.5 g;甘油0.5 g;水35 g。 参考文献 1 任树梅,李考真.淀粉粘合剂改性途径的探讨.化学与 粘合,1999,(4):200—201 2 黄登宇等.玉米淀粉粘合剂生产原理及工艺研究.化学 与粘合,1997,(3):175—176 3 周友明,PVA改性瓦椤纸板淀粉胶的研究.1998,(3), 154一l55 4 王学琳,孙淑萍.当今胶粘剂的发展趋势.化学与粘合, 1998,(2):97—98 5 翟广玉.不同氧化剂对玉米淀粘合剂质量的影响.化 学与粘合,1997,(4):237—239 6 李子东.实用胶粘剂手册.上海:科学技术文献出版社, l997 7 王毓秀.胶粘剂生产工艺.北京:中国林业出版社,1998 8 李凤红.玉米面粉粘合剂的合成及性能研究.化学与粘 合,1999,(3):155—157 f作者简介】李来丙,1971年出生,1995年毕业于郑州轻工 业学院精细化工专业,工学学士,讲师,已发表论文多篇。现 主要从事教学与精细化工新产品的科技开发及研究工作。

环保型低成本啤酒灌装线用润滑油 据初步统计我国现有啤酒厂800多家,年产啤酒总量在 40 Mt左右,另有白酒、饮料、罐头、酱油醋等的产量也相当 大。随着近年来啤酒和饮料的产量逐年剧增,年需润滑油用 量在50 kt以上。传统润滑油一般都采用皂类产品,但这类产 品在使用中对环境有一定的污染性,成本也较高,润滑效果 差,而且很难用在高速线上润滑使用,只能满足于低速生产 线上使用,因此近年来高速线用润滑油只能大量依靠进口产

品。为解决上述问题,武汉现代工业技术研究院先后研制开 发了2种环保型低成本灌装线上用润滑油生产技术,用该技 术生产的润滑油不但可满足于各种高低速生产线上使用,而 且还有较好的杀菌性、防锈性和自清洗等功能。产品经多家 大型啤酒厂灌装线上使用,均达到很好效果,使用成本比进 口同类产品低30%,比传统皂类产品低60%以上。本产品可 替代皂类润滑油和进口产品。 (廖建平)

维普资讯 http://www.cqvip.com