粉末涂料的制作工艺

- 格式:docx

- 大小:144.15 KB

- 文档页数:3

\粉末涂料的制备和配方技术1 粉末涂料的定义、组成和分类1.1 涂料的定义能涂敷于底材表面并形成坚韧连续涂膜的液体或固体高分子材料(摘自于中国大百科全书-化工卷)称为涂料。

粉末涂料顾名思义就是固体粉末状的涂料,或叫粉体涂料。

由于其性能及加工过程与塑料相似,又称之为塑粉(塑料粉末)。

1.2 粉末涂料的组成—成膜物质:树脂,它是涂料成膜的基础,又叫基料。

树脂是粘结颜填料形成坚韧连续膜的主要组分。

—颜料:赋予粉末涂料遮盖性和颜色。

—填料:在一定情况下增加粉末涂料涂膜的耐久性和耐磨性,降低涂膜的收缩率和降低成本。

—助剂:用以增加粉末涂料的成膜性,改善或消除涂膜的缺陷,或使涂膜形成纹理。

—功能组分:赋予涂膜某种特殊功能,如导电、伪装、阻燃等等。

1.3 粉末涂料的分类粉末涂料的品种很多,性能和用途各不相同。

粉末涂料可以按照成膜物质、涂装方法、涂料功能和涂膜外观进行分类。

粉末涂料按主要成膜物的性质分为热塑性粉末涂料和热固性粉末涂料两大类。

粉末涂料按涂装方法和存在的状态可以分为静电粉末喷涂粉末涂料、流化床浸涂粉末涂料、电泳粉末涂料、紫外光固化粉末涂料和水分散粉末涂料等。

粉末涂料按其特殊功能和用途可以分为装饰型粉末涂料、防腐粉末涂料、耐候性粉末涂料、绝缘粉末涂料、抗菌粉末涂料和耐高温粉末涂料等。

粉末涂料按涂膜外观可以分为高光粉末涂料、有光粉末涂料、半光粉末涂料、亚光粉末涂料、无光粉末涂料、皱纹粉末涂料、砂纹粉末涂料、锤纹粉末涂料、绵绵纹粉末涂料、金属粉末涂料和镀镍效果粉末涂料等。

成膜物为热塑性树脂粉末涂料是热塑性粉末涂料,成膜物为热固性树脂的粉末涂料是热固性粉末涂料。

首先开发的是热塑性粉末涂料,热固性粉末涂料由于其涂膜具有各种优异的物理、化学性能及外观装饰性等优点,从而迅速占据市场成为粉末涂料的主流品种。

粉末涂料的生产厂家一般还是以成膜物的种类分类,以方便产品的命名和管理。

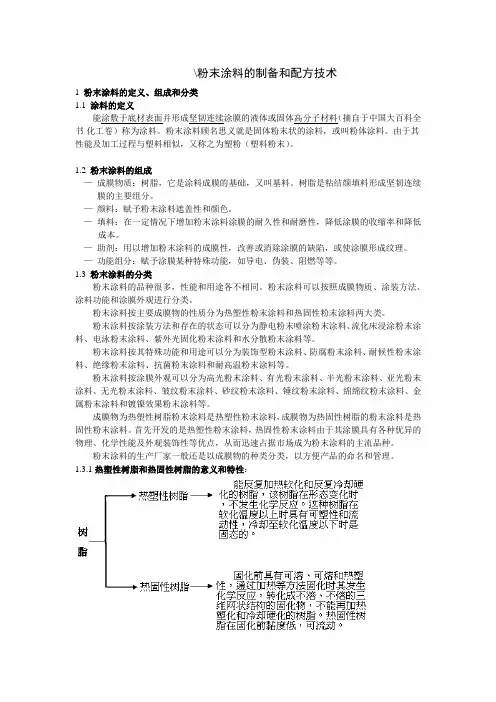

1.3.1热塑性树脂和热固性树脂的意义和特性:1.3.2热固性粉末涂料和热塑性粉末涂料的性能特性比较:见下表1-12.热塑性粉末涂料简介热塑性粉末涂料是由热塑性树脂、颜料、填料、增塑剂等经过熔融混合、粉碎、过筛分级得到的。

环氧粉末涂料生产工艺流程英文回答:The production process of epoxy powder coating involves several steps. Here is a brief overview of the process:1. Raw material preparation: The first step is to prepare the raw materials needed for the production of epoxy powder coating. This includes epoxy resin, curing agents, pigments, fillers, and additives. The raw materials are carefully measured and mixed according to the specific formulation.2. Pre-mixing: The next step is pre-mixing, where the epoxy resin and curing agents are mixed together. This helps to ensure uniform distribution of the curing agents throughout the coating.3. Extrusion: After pre-mixing, the mixture is extruded to form a solid sheet. This sheet is then broken into smallchips or flakes, which will be further processed.4. Grinding: The chips or flakes are then ground into a fine powder using specialized grinding equipment. This step helps to achieve the desired particle size and distribution.5. Sieving: The ground powder is sieved to remove any oversized particles or impurities. This helps to ensure the quality and consistency of the powder.6. Blending: In this step, the sieved powder is blended with pigments, fillers, and additives. The blending process ensures that the powder has the desired color, texture, and performance characteristics.7. Extrusion and cooling: The blended powder isextruded again to form a solid sheet. This sheet is then cooled to room temperature to solidify the powder.8. Grinding and sieving: The cooled sheet is groundinto a fine powder once again, followed by sieving to remove any oversized particles.9. Packaging: The final step is packaging the epoxy powder coating into suitable containers, such as bags or drums. The packaged powder is then ready for storage or transportation.环氧粉末涂料生产工艺流程如下:1. 原材料准备,首先需要准备环氧树脂、固化剂、颜料、填料和添加剂等原材料。

什么是粉末涂层技术?粉末涂层技术是一种广泛应用于工业界的表面处理技术,通过将粉末颗粒均匀地喷涂在基材表面,形成坚固而美观的涂层。

它既具有高效率、环保的特点,又能赋予基材出色的耐磨、防腐、抗氧化等性能。

下面,我们将围绕这一主题,详细介绍粉末涂层技术的工艺流程、应用领域及其优势。

一、粉末涂层技术的工艺流程1.基材表面准备:在进行涂层前,必须对基材表面进行一系列的处理,以确保粉末涂层的附着力和质量。

常见的表面处理方法包括喷砂、化学处理和磷化等。

2.粉末喷涂:选择适当的粉末涂料,利用静电吸附原理将粉末喷涂在基材表面。

这一过程通常使用喷涂枪,通过控制喷涂压力、电荷量和距离等参数来实现均匀喷涂。

3.固化与烘干:喷涂完成后,将基材送入高温烘箱进行固化,使粉末颗粒在高温下融化并与基材结合。

固化的温度和时间根据不同的粉末涂料种类和厚度而有所不同。

4.冷却与包装:在固化完成后,冷却基材,并按照客户需要进行包装和运输。

二、粉末涂层技术的应用领域1. 电子电器:粉末涂层能够为电子电器产品提供良好的绝缘性和电气性能,同时还能保护其外壳不受腐蚀和氧化的影响。

2. 汽车工业:粉末涂层能够为汽车零部件提供耐磨、耐腐蚀和耐高温的特性,保障汽车的使用寿命和外观质量。

3. 建筑装饰:粉末涂层具有丰富的色彩选择和优异的耐候性,使其成为建筑装饰材料的理想选项。

它适用于室内外各种环境和结构材料。

4. 金属家具:粉末涂层能够赋予金属家具耐磨、耐腐蚀和耐刮擦性能,提高产品的质量和使用寿命。

三、粉末涂层技术的优势1. 环保节能:相比于传统的液体涂料,粉末涂层不含有机溶剂和挥发性有机化合物,减少了有害气体的排放,对环境更加友好。

此外,粉末涂层还在固化过程中节约能源。

2. 高效率和高质量:粉末涂层在喷涂过程中不需要等待涂层表面干燥,能够直接进入固化阶段,大大缩短了处理时间。

喷涂后的涂层均匀、耐用且不易剥落。

3. 广泛适用性:粉末涂层适用于各种材料的表面处理,如金属、塑料、木材等,能够应对不同材料的需求。

涂料生产工艺流程涂料是一种涂覆在物体表面以保护、美化或者功能化的材料。

涂料的生产工艺流程通常包括原材料准备、分散、搅拌、研磨、过滤、包装等环节。

下面将详细介绍涂料生产的工艺流程。

1. 原材料准备。

涂料的原材料主要包括树脂、颜料、溶剂、填料、助剂等。

在生产涂料之前,首先需要准备好这些原材料。

树脂是涂料的主要成分,它决定了涂料的性能和用途。

颜料用于给涂料着色,溶剂用于调节涂料的粘度和干燥速度,填料用于增加涂料的厚度和硬度,助剂则用于改善涂料的性能。

2. 分散。

在涂料生产中,颜料和填料通常是固体颗粒,需要通过分散过程将其分散到树脂和溶剂中。

分散的过程通常通过高速搅拌或者研磨来实现,目的是使颜料和填料均匀分散在树脂和溶剂中,以确保涂料的颜色和性能均匀一致。

3. 搅拌。

搅拌是涂料生产中非常重要的一个环节,通过搅拌可以将各种原材料充分混合,确保涂料的性能稳定和一致。

搅拌的时间和速度通常根据涂料配方和生产工艺来确定,需要严格控制以确保涂料的质量。

4. 研磨。

研磨是涂料生产中一个关键的环节,通过研磨可以将颜料和填料的粒径减小到所需的大小,以确保涂料的光泽和涂覆性能。

研磨通常通过研磨机来实现,需要根据涂料的配方和要求来选择合适的研磨机和研磨介质。

5. 过滤。

在涂料生产的过程中,颜料和填料可能会产生一些杂质和颗粒,为了确保涂料的质量和稳定性,通常需要通过过滤来去除这些杂质和颗粒。

过滤通常通过过滤设备来实现,需要根据涂料的性能和要求来选择合适的过滤设备和过滤介质。

6. 包装。

涂料生产完成后,需要将涂料进行包装,通常采用桶装、袋装或者罐装等方式。

在包装过程中,需要确保涂料的密封性和稳定性,以防止涂料在运输和储存过程中发生泄漏和变质。

综上所述,涂料生产工艺流程包括原材料准备、分散、搅拌、研磨、过滤、包装等环节。

通过严格控制每个环节,可以生产出质量稳定、性能优良的涂料产品,满足不同领域的涂料需求。

粉末涂料国家标准粉末涂料是一种固态粉末涂料,它是由树脂、色料、助剂等原料经过混合、粉碎、筛分等工艺制成的,具有无溶剂、无挥发性有机物排放、环保等特点。

粉末涂料广泛应用于建筑、汽车、家电、机械等领域,成为现代工业生产中不可或缺的一部分。

为了规范粉末涂料的生产和应用,国家颁布了一系列的标准,以确保产品的质量和使用的安全性。

首先,粉末涂料的国家标准明确了产品的分类和命名规范。

根据产品的用途和特性,将粉末涂料分为室内用粉末涂料、室外用粉末涂料、特种用途粉末涂料等多个类别,并对每个类别的产品进行了详细的命名规范,以便生产企业和使用单位能够准确识别和选择合适的产品。

其次,国家标准对粉末涂料的技术要求进行了规定。

标准明确了粉末涂料的基本性能指标,如附着力、硬度、耐磨性、耐腐蚀性等,以及产品的外观质量、色泽、光泽度等方面的要求。

同时,标准还对产品的加工性能、施工工艺、环境适应性等进行了详细规定,以确保产品能够满足不同领域的使用需求。

此外,国家标准还对粉末涂料的质量控制和检验方法进行了规范。

标准中包含了对原料的要求、生产工艺的规定、成品的检验方法等内容,以确保产品的质量稳定和可控。

同时,标准还规定了对产品进行抽样检验的方法和标准,以及对产品进行评定的标准和程序,为产品的质量监督和管理提供了依据。

总的来说,粉末涂料国家标准的制定和实施,为粉末涂料行业的发展和规范化提供了重要的支撑和保障。

通过遵循国家标准,生产企业能够提高产品的质量和竞争力,使用单位能够选择到更加安全、环保的产品,从而推动整个行业向着更加健康、可持续的方向发展。

在日常生产和使用中,我们应该更加重视国家标准的执行,加强对产品质量的监督和管理,不断提升粉末涂料行业的整体水平。

同时,生产企业应该加强技术研发和创新,提高产品的性能和品质,为行业的可持续发展做出更大的贡献。

希望通过国家标准的引领和规范,粉末涂料行业能够迎来更加美好的发展前景。

PFA静电喷涂工艺流程静电喷涂:是将树脂粉通过静电喷枪产生静电被金属物体所吸引,再通过高温熔化在金属物体表面形成膜状涂层,所以叫做静电喷涂。

PFA喷涂树脂是一种多涂次喷涂树脂,一般分为底涂,中涂,面涂。

面涂:是指不含底涂和中涂的透明性树脂,是直接用于表面涂层的叫面涂;中涂:是指添加过颜色的色粉(黑白红蓝黄绿紫橙棕灰)。

涂层厚度为0.2mm~0.5mm的涂层一般选用中涂加面涂,中涂可当底涂使用.(涂层厚度<=0.5mm的涂层一般选用中涂加面涂,中涂可当底涂使用)底涂:一般为黑色,在喷涂树脂中添加有与少量的碳纤维,碳纤维在高温情况下能与金属中的碳台物形成较高的焊接作用,所以底涂与金属物体有着较强结合力,但流平性差,便于多次喷粉。

下面是PFA静电喷涂工艺流程:首先将所需要喷涂的物体放进烧结炉中,炉温调至360℃~380℃(这种温度只能用于第一次预热)之间进行预热,预热的时间长短是要根据物体体积厚定的,总之使物体的表面温度要在360℃~380℃之间;然后再将物体取出进行静电喷涂,涂好后的物体再放入330℃~350℃的炉中烧15~20分钟,直到表面达到完全熔融,流平,光亮最佳时取出。

如果涂层厚度还不能达到所需要的厚度,还可以按照上述工艺流程连续进行喷涂,如果涂层厚度在0.2mm以下的应选用面涂;涂层厚度在0.2mm~0.5mm之间的应选用两涂(底涂和面涂或中涂和面涂);涂层厚度在0. 5mm以上的应选用三涂(底涂,中涂和面涂)。

底涂只有增加粘特力,便于第二次及n次喷粉;当涂层这互咐析需要的厚度80%时再喷中涂,所谓的中涂就是志你所需要的物体外观颜色;最后一次应选用面涂,所谓面涂是指不添加任何物质和颜料的PFA透明树脂。

当物体喷过面涂之后,它的表面会有很好的流平性,不粘性,不褪色,无污染。

从而使产品达至最佳效果。

(以上说明由氟邦公司提供,仅供参考!)ECTFE喷涂原料;杜邦PFA喷涂;大金PFA喷涂;大金ETFE喷涂;。

粉末固化工艺

粉末固化工艺是一种处理涂覆在材料表面的粉末涂料的方法,该工艺的核心是通过加热使粉末涂料发生化学反应,从固态颗粒转变为连续的、坚固且有良好附着力的涂层。

以下是粉末固化工艺的基本步骤和要点:

1.喷涂:首先使用静电喷涂或其他粉末涂装技术将粉末涂料均匀地沉积到基材表面上。

2.熔融流动:随后,被涂覆了粉末的工件进入烘炉或者固化炉中,随着温度逐渐升高至预设的固化温度(例如常见的180℃),粉末涂料开始熔化并流平。

3.交联反应:当达到足够的温度时,粉末涂料中的树脂和其他成分会发生化学交联反应,形成三维网络结构,这个过程称为固化或塑化。

4.保持时间:为了确保完全固化,工件需要在高温下保持一段时间(如您提到的15分钟),以确保内部所有部分都经历了充分的化学反应。

5.冷却:固化完成后,工件按照特定的降温速率进行冷却,防止过快冷却产生应力导致涂层开裂或变形。

6.质量检验:最后对固化后的涂层进行质量检测,包括外观、厚度、附着力、硬度等性能指标,确保符合预定的质量标准。

环氧粉末涂覆工艺环氧粉末涂覆工艺1. 简介环氧粉末涂覆工艺是一种常用的表面涂层技术。

通过将环氧树脂颗粒粉末喷涂在待涂覆物体表面,并在加热固化过程中形成坚固耐用的涂层。

该工艺常用于金属制品、塑料制品、家具、建筑材料等领域,以提供良好的防腐、防刮擦、装饰效果等。

2. 工艺流程2.1 原材料准备环氧粉末涂覆工艺所需的主要原料为环氧树脂粉末、固化剂和填料,其中环氧树脂粉末是关键。

在开始工艺前,需要对原材料进行筛选和配比,确保涂层的稳定性和性能。

2.2 表面预处理待涂覆物体的表面需要进行预处理,以去除油脂、锈蚀和其他杂质。

一般常用的处理方法有机械处理、化学处理和表面活化处理。

这些处理措施保证了涂层能够牢固地附着在基材上。

2.3 粉末喷涂环氧粉末经过静电吸附喷涂在待涂覆物体表面,形成一层均匀的粉末涂层。

在喷涂过程中,需要控制喷涂厚度、喷涂速度和喷涂距离,以确保涂层质量和均匀度。

2.4 加热固化涂覆完成后,待涂覆物体需要经过加热固化,使环氧树脂粉末在高温条件下反应交联,形成坚固的涂层。

加热温度和时间根据环氧树脂粉末的性质和厂家要求进行控制。

2.5 冷却固化完成后,待涂覆物体需要经过冷却过程,以使涂层完全固化,并获得所需的物理性能和耐久性。

3. 环氧粉末涂覆的优势3.1 良好的附着力:由于环氧粉末涂层与基材的化学反应,涂层具有优良的附着力,不易剥落或脱落。

3.2 耐冲击性:环氧粉末涂层具有较高的耐冲击性,能够有效防止物体在使用过程中受到碰撞或振动而产生的损伤。

3.3 抗腐蚀性:环氧粉末涂层能够形成致密的涂层结构,有效隔绝氧气和水分对基材的腐蚀,延长物体的使用寿命。

3.4 良好的装饰性:环氧粉末涂层具有丰富的颜色选择和质感效果,可以用于不同场合的装饰和美化。

3.5 环保和高效:环氧粉末涂层工艺不需要溶剂,减少了对环境的污染,并且在固化过程中不产生废气和废水,具有较高的生产效率。

4. 进一步思考环氧粉末涂覆工艺在各个领域有着广泛的应用,但仍存在一些挑战和改进空间。

静电粉末生产工艺

静电粉末生产工艺是一种常用的粉末涂料生产工艺,具有高效、环保、易操作等特点。

下面介绍一下静电粉末生产工艺的详细步骤。

首先,准备好所需的原材料,包括树脂、颜料、硬化剂等,并按照一定的配比进行混料。

接下来,将混料放入预混机中进行预混,以确保原材料充分混合。

然后,将预混料送入挤出机进行挤出,挤出过程中可以通过调节挤出机的温度、压力等参数来获得所需的粉末涂料颗粒。

在挤出机出料口附近设置粉碎装置,用于将挤出的颗粒进行粉碎,以获得所需的粉末尺寸。

接下来,将粉碎后的颗粒通过输送设备送入喷涂室,准备进行静电喷涂。

在喷涂室中,通过将颗粒带电并吸附在工件表面,完成喷涂过程。

静电喷涂通过高压静电场驱动颗粒在喷枪中加速,然后经过喷嘴喷射到工件上,形成均匀的涂层。

最后,将喷涂后的工件进行固化,可通过加热烘箱、紫外线辐射等方法进行固化,使涂层硬化形成。

需要注意的是,在整个生产过程中,要严格控制原料配比、挤出机参数、喷涂工艺等各项参数,以确保最终产品的质量。

总结起来,静电粉末生产工艺包括原材料准备、混料、挤出、粉碎、喷涂和固化等步骤,通过严格控制各个环节,可以获得高质量的静电粉末涂料。

粉末喷涂工艺流程摘要:粉末喷涂工艺是一种常用于表面涂层的技术。

本文将介绍粉末喷涂工艺的流程,包括准备工作、涂层准备、设备设置、喷涂操作和固化等环节。

通过了解粉末喷涂工艺流程,可以更好地理解其工作原理和应用领域。

1. 引言粉末喷涂是一种常用的表面涂层技术,广泛应用于各个行业,如汽车制造、电子设备、建筑材料等。

它具有颜色丰富、耐磨、耐腐蚀等优点,因此在表面处理中占据重要地位。

粉末喷涂的工艺流程受到许多因素的影响,如表面准备、喷涂设备和固化方法等。

下面将详细介绍粉末喷涂工艺的流程。

2. 准备工作在进行粉末喷涂之前,需要进行准备工作。

首先,需要对物体表面进行清洁和除油处理,以便保证涂层的附着力。

清洁可以通过喷洗、擦拭或其他方法完成。

其次,需要对涂层表面进行磨砂处理,以增加涂层与底材的粘附力。

最后,对喷涂设备进行检查和维护,确保其正常运行。

3. 涂层准备在进行粉末喷涂之前,需要准备好粉末涂料。

首先,选择适合的粉末涂料,根据需要的效果选择合适的颜色和质地。

然后,根据涂层要求,将粉末涂料与适量的固化剂混合均匀。

在混合过程中需要注意控制粉末与固化剂的比例,以保证涂层的性能。

最后,将混合好的粉末涂料过筛,以去除颗粒的结块。

4. 设备设置在进行粉末喷涂之前,需要对喷涂设备进行设置。

首先,调整喷枪的气压和粉末涂料的供给量,以确保喷涂的效果和厚度符合要求。

其次,调整喷枪的喷射方式和角度,以获得均匀的涂层。

然后,调整喷涂器的温度和湿度,以适应不同的涂层需求。

最后,清洁喷枪和喷涂设备,确保其正常运行。

5. 喷涂操作在进行粉末喷涂时,需要注意以下几点。

首先,保持喷涂距离和喷涂速度的一致性,以获得均匀的涂层厚度。

其次,保持喷涂方向的一致性,以避免出现偏差或刷痕。

然后,进行适当的重叠和交错喷涂,以确保涂层的完整性。

最后,对喷涂过程进行检查和调整,以保证涂层的质量。

6. 固化在完成喷涂操作后,需要对涂层进行固化。

固化的目的是使粉末涂料形成致密的涂层,提高涂层的耐磨性和耐腐蚀性。

pe粉喷涂工艺

PE粉喷涂工艺是一种热塑性粉末涂料,采用流化床涂装工艺进行涂装。

其特点包括涂膜很厚,一般可以达到250μm以上,具有优良的保护功能、化学性能和三防性能,并具有一定的机械强度和挠曲性,且价格一般不贵。

这种涂装方法首先需要对PE材料进行表面处理,然后进行喷漆。

在喷漆过程中,需要注意配料的比例,不同的供应商的产品技术说明会有所不同,一般商家会提供配比说明。

配好涂料后,将喷枪的两个吸管分别放入两个配置好的容器中,按照1:1的比例进行喷漆。

在完成底漆的喷涂后,需要烘烤20~30分钟,然后进行单组分中涂漆的喷涂,最后进行面漆的喷涂。

在平面产品的表面可以使用电晕处理,球型的产品可以使用药水做下表面处理,以增强漆的附着力,使其不容易掉漆。

粉末涂装工艺流程

《粉末涂装工艺流程》

粉末涂装是一种广泛应用于工业生产中的表面处理技术,它使用粉末涂料代替传统的液体涂料,在表面形成牢固、均匀的涂层。

粉末涂装具有高效、环保、耐用等优点,因此受到了越来越多厂家的青睐。

粉末涂装工艺流程经常包括以下步骤:

1. 表面处理:首先,需要对待涂装的物体进行表面处理,通常包括去油、除锈、打磨等工序,以确保表面清洁平整,有利于涂装后的附着力和表面质量。

2. 预处理:在表面处理完毕后,还需要进行预处理工序,通常包括化学溶洗、磷化等,以增强金属表面的附着性和耐腐蚀性。

3. 粉末涂覆:粉末喷涂机器将粉末喷涂在工件表面,形成均匀的涂层。

根据所需效果,可以选择手动涂装或自动涂装。

4. 固化:涂覆完成后,工件需要进入烘箱进行固化,一般固化温度和时间根据不同的粉末类型和厚度来确定。

5. 冷却和包装:在固化完成后,工件需要冷却,然后进行包装,以防止表面受损。

需要注意的是,粉末涂装工艺流程中,粉末的种类、喷涂设备

的选择、工艺参数的控制等都会对最终的涂装效果产生影响。

因此,厂家需要根据实际情况,选择适合自己生产需要的粉末涂装工艺流程。

粉末涂料工艺流程粉末涂料是一种常用的涂料材料,具有环保、耐久、耐磨等优点,广泛应用于家具、机械、汽车等领域。

下面将为大家介绍一下粉末涂料的工艺流程。

首先,准备工作。

在进行粉末涂装之前,需要准备好待涂物体。

待涂物体需要经过去油、打磨、除锈等处理,以保证涂料能够牢固地附着在物体表面。

同时,还需要准备好所需的粉末涂料,以及相关的喷涂设备和工具。

接下来,进行涂装处理。

首先,将粉末涂料倒入喷枪杯中,并通过压缩空气将粉末涂料喷射到待涂物体表面上。

喷涂的时候要注意控制喷涂的均匀性和厚度,以保证涂层的质量。

在喷涂过程中,可以根据需要进行多次喷涂,以达到理想的涂层厚度。

然后,进行烘干。

喷涂完毕后,将待涂物体放入烘干室中进行烘干。

烘干的目的是将粉末涂料熔化并成膜,使其能够固定在物体表面上。

烘干的温度和时间需要根据具体的涂料种类和涂层厚度来决定,一般情况下,烘干温度为150-200摄氏度,烘干时间为15-30分钟。

最后,进行固化处理。

烘干完毕后,将待涂物体放入固化室中进行固化处理。

固化的目的是将粉末涂料彻底固化,提高涂层的附着力和硬度。

固化的温度和时间同样需要根据具体的涂料种类和涂层厚度来决定,一般情况下,固化温度为180-220摄氏度,固化时间为20-40分钟。

完成以上工艺流程后,待涂物体就可以得到坚固、耐久的粉末涂层。

值得注意的是,在进行粉末涂装过程中,需要遵循安全操作规程,佩戴好防护设备,避免涂料对人体的损伤。

总之,粉末涂料工艺流程包括准备工作、涂装处理、烘干和固化处理。

通过以上的流程,能够得到质量稳定、耐久性强的粉末涂层。

粉末涂料具有广泛的应用前景,将在日后越来越受到重视和推广。

粉末涂料的制作工艺

集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]

粉末涂料的制作工艺

|

\ 粉末涂料作为一种新型的不含溶剂100%固体粉末状涂料。具有无溶剂、无污染、可回收、环

保、节省能源和资源、减轻劳动强度和涂膜机械强度高等特点。

它有两大类:热塑性粉末涂料(PE)和热固性粉末涂料。下面介绍一种热固性粉末涂料的制作工

艺。

热固型粉末涂料是指以热固性树脂作为成膜物质,加入起交联反应的固化剂经加热后能形成不熔

的质地坚硬涂层。温度再高该涂层也不会像热塑性涂层那样软化,而只能发生分解。

由于热固性粉末涂料所采用的树脂为聚合度较低的预聚物,分子量较低,所以涂层的流平性较

好,具有较好的装饰性,而且低分子量的预聚物经固化后,能形成网状交联的大分子,因而涂层

具有较好防腐性和机械性能。故热固性粉末涂料发展尤为迅速。

热固性粉末涂料的制作工艺流程

原料制备----预混合----熔融挤出----冷却研磨----过筛----成品包装

方法/步骤

1

生产工艺制作

1 无定形聚酯的制备

将423.4份新戊二醇加入到一个装有搅拌器、与水冷式冷凝器相连的蒸馏柱、氮气入口和温度

调节器相连的热电偶反应釜中。

在氮气搅拌下加热到130℃,添加719.6份间苯二酸和2.5份三辛酸正丁基锡,逐渐加热到230℃,

从180℃起,水从反应器中馏出,230℃反应3h 获得产物的酸值为34mgKOH/g,羟基值为

3mgKOH/g,黏度为2100mpa.s(60℃)

2

2 半结晶聚酯的制备

将532.1份1,4-环己烷二甲醇、15.9份三羟甲基丙烷、591.3份己二酸和2.5份三辛酸正丁基锡

加入到一个装有搅拌器、与水冷式冷凝器相连的蒸馏柱、氮气入口和温度调节器相连的热电偶反

应釜中。

在氮气搅拌下加热到140℃,此时水开始馏出,逐渐加热到220℃。

当在大气压下蒸馏停止后,加入1.0份亚磷酸三丁酯和1.0份三辛酸正丁基锡,并逐步加

6.67kpa的真空,在220℃下,反应5h。

获得产物的酸值为22mgKOH/g,羟基值为3mgKOH/g,黏度为6500mpa.s(220℃)

3

3 丙烯酸共聚物的制备

将80份乙酸正丁酯加入到一个装有搅拌器、与水冷式冷凝器相连的蒸馏柱、氮气入口和温度调

节器相连的热电偶反应釜中。加热并持续搅拌,同时用氮气吹扫。在125℃时,215min内加入0.8

份叔丁基过氧化苯甲酸酯在20份乙酸正丁脂中的混合物。在开始5min后加入22份苯乙烯、24份苯

甲基丙酸缩水甘油酯、40份甲基丙酸甲酯,总反应时间为315min。

在蒸出乙酸正丁酯后,得到丙烯酸共聚物的ICI200℃黏度为1600 mpa.s

4

4 合成

将以上产物加入固化剂和颜填料干混,然后用双螺杆挤出机在85℃熔融均化,冷却,加入研磨

机中研磨,随后将粉末根据粒径要求进行过筛,包装。