铝合金地铁车体静强度和模态分析

- 格式:doc

- 大小:26.50 KB

- 文档页数:3

铝合金在地铁车辆制造中的应用与性能研究摘要:本论文探讨了铝合金在地铁车辆制造中的关键应用领域、性能研究与优势分析,以及可持续性和未来发展展望。

铝合金以其轻量化、抗腐蚀、可塑性等特性,在车辆制造中发挥了重要作用。

性能研究揭示了铝合金在提高燃油效率、降低维护成本等方面的优势。

未来,全球城市交通系统的发展将进一步推动铝合金的应用,促使其在车身结构、底盘、内饰等领域取得更多突破。

铝合金的可持续性和未来发展前景使其成为地铁车辆制造的理想选择,将为城市交通系统的可持续性发展提供支持和创新。

关键词:铝合金,地铁车辆,轻量化设计,抗腐蚀性,可持续性,性能研究引言:地铁系统作为城市公共交通的重要组成部分,一直以来都在不断寻求更高效、更环保和更安全的解决方案。

铝合金作为一种轻质高强度材料,因其在制造业中的广泛应用和卓越的性能而备受关注。

在地铁车辆制造领域,铝合金的应用正逐渐成为重要的趋势。

铝合金具有出色的轻量化设计潜力,可降低车辆的自重,提高能源效率,减少运营成本。

其抗腐蚀性能使得地铁车辆在恶劣环境下具备更长的使用寿命,减少了维护和更换的频率。

此外,铝合金材料的可持续性特点,如可回收性和可再生性,符合现代城市交通系统的可持续发展要求。

本论文将深入研究铝合金在地铁车辆制造中的应用领域和性能特点,通过系统性的性能研究和案例分析,探讨铝合金在地铁车辆制造中的前景和潜力,为城市地铁交通系统的未来发展提供有力支持。

一:铝合金在地铁车辆制造中的关键应用领域铝合金作为一种轻质高强度材料,其在地铁车辆制造领域的关键应用领域涵盖了多个方面,为地铁车辆的设计和制造带来了显著的优势。

本节将深入探讨铝合金在这些关键应用领域中的作用和潜力。

铝合金在车身结构方面的应用是一个重要领域。

传统的钢铁车身相对较重,而铝合金的轻量化特性使其成为减轻车辆自重的理想选择。

通过采用铝合金车身结构,地铁车辆的整体重量可以减轻,从而提高了能源效率,降低了运营成本。

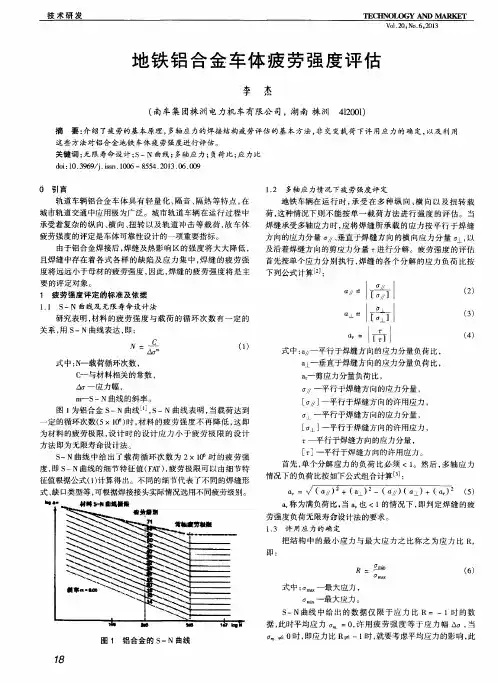

2019年13期研究视界科技创新与应用Technology Innovation and Application轻轨车辆铝合金车体疲劳强度分析及可视化李孟梁,董曾文,罗宝(中车株洲电力机车有限公司,湖南株洲412001)引言为保证车辆的安全性和可靠性,需要对车体结构进行疲劳强度分析,以保证车体在寿命期内的正常使用要求。

在现有承载结构强度分析的商业软件中,仅能获得结构应变、应力和位移等分析数据与云图显示结果。

在实际工程应用中,需要根据相应的强度评定准则,对应力结果处理,以判断是否满足设计要求。

对于得到的安全系数、材料利用度等结果,现有商业软件无法直接实现其可视化。

本文采用疲劳极限法对某轻轨车辆铝合金车体结构进行疲劳强度分析,并实现分析结果的材料利用度的可视化。

1疲劳强度分析方法本文基于标准ORE B12/RP17给出的多轴应力转化为单轴应力的方法,进行疲劳强度分析。

UIC 510-5标准对这一转化过程进行了详细描述,其关键在于确定最大主应力值及其方向向量,核心运算为二阶应力张量矩阵的乘法运算,具体过程不再赘述。

由于在确定最大主应力值及其方向向量时,计算程序已经读取了所有主应力,因此,为简化计算程序和提高计算效率,使用主应力矩阵求解应力投影值。

假设三个主应力S 1,S 2,S 3的单位矢量分别为(x 1,y 1,z 1),(x 2,y 2,z 2)和(x 3,y 3,z 3),它们与最大主应力方向(l ,m ,n )的方向余弦分别为i ,j ,k ,那么,在最大主应力平面上的应力法向分量为:(1)写为矩阵格式为:其中,(3)根据应力比R ,从材料的疲劳强度曲线(MKJ 图,源自标准DVS 1608)中查出相应的许用应力值[σ],如果节点的最大主应力小于许用应力[σ],则该节点的疲劳强度满足设计要求。

为了便于在ANSYS 软件显示,引入材料利用度D 的概念,其物理意义为材料性能的利用率,其取值为安全系数的倒数。

基于试验的铝合金地铁车体仿真模型计算精度分析 谢素明;郭峰;程亚军 【摘 要】借助静强度试验数据,研究铝合金地铁车体仿真模型的计算精度.分析仿真结果与试验值存在误差偏大的影响因素并对其归类;通过四种不同的精细建模方法提高仿真模型的计算精度,结果表明:仿真结果与试验值具有较好的一致性,误差均小于10%,其建模方法可以推广到其它铝合金地铁车体性能仿真分析中.%Based on static strength test data,simulation model accuracy for an aluminum alloy metro car-body is studied. The reason for larger difference between simulation results and test results is analyzed and classified, and four levels of fine modeling methods are used to raise the simulation model accuracy. The results show that the maximum difference is less than 10%,and the modeling methods can be extended to some other similar metro car-body strength analysis.

【期刊名称】《大连交通大学学报》 【年(卷),期】2017(038)005 【总页数】5页(P22-26) 【关键词】铝合金车体;模型精度;强度试验 【作 者】谢素明;郭峰;程亚军 【作者单位】大连交通大学交通运输工程学院,辽宁大连 116028;大连交通大学交通运输工程学院,辽宁大连 116028;中车长春轨道客车股份有限公司国家轨道客车工程研发中心,吉林长春 130062 【正文语种】中 文 铝合金材料因具有比重小、耐腐蚀、维修量低、加工性能好、寿命周期长等优点,已成为地铁车辆车体结构材料的首选.然而,铝合金材料焊接后,其焊接热影响区的力学性能是远低于母材的,如:EN 1999- 1- 1:2007标准中铝合金材料焊接热影响区的屈服强度仅为母材屈服强度的50%~75%[1].因此,铝合金地铁车体承载部件结构设计趋势是型材化,即:尽可能地减少焊接接头数量,合理设计部件型材尺寸以及型材之间的焊接接头位置.然而,这种型材化设计方法会带来车体型材形状复杂、多样化、联接部位板厚梯度变化剧烈等问题.当采用传统建模方法对型材化铝合金地铁车体结构进行性能仿真分析时,局部区域计算精度偏低. 目前,对铝合金地铁的研究主要集中在车体制造、设计、焊接质量控制等方面,王立夫[2]等介绍了B型铝合金地铁车辆车体结构和制造工艺;李世明[3]分析了上海A型地铁铝合金车体的结构特点,总结了车体的设计原则;罔田俊哉[4]介绍了铝合金车体的焊接特性和接合工艺;张丽博[5]分析了铝合金地铁车体侧墙的焊接工艺,并给出了调修和焊接质量控制的方法.在车体结构性能数值仿真方面的研究较少,何文佳[6]运用有限元法校核了A型地铁铝合金车体结构的强度、刚度、稳定性、疲劳性能和耐撞性能. 本文通过仿真结果与试验样车测试结果的对比,分析两者误差较大的原因,归纳总结了提高车体仿真模型计算精度的方法. 铝合金地铁车体车顶、侧墙、地板等大部件由中空挤压铝合金型材沿车体纵向方向对型材预制搭钩自动连续焊接,形成筒型整体承载结构.车体部件材料主要为EN-AW- 6082和EN-AW- 6005A铝合金.车体侧墙和司机室骨架经过型材化设计,在司机室门角、侧门门角和侧窗窗角等结构薄弱部位避开了焊缝;枕梁由两块开口型材沿车体横向组焊,使枕梁上、下盖板与其立板的相交区域为母材.车体型材用量约占车体总重的85.8%(其中中空挤压型材约占总量的76.5%、开口型材约占9.3 %),板材和铸锻件约占14.2%左右. 铝合金地铁车体有限元仿真模型主要由四节点等参数单元组成,底架设备及车顶空调以质量单元形式施加在各自重心位置,并通过柔性单元模拟与车体的连接关系.车体有限元模型单元总数为1 261 944;节点总数为1 074 199,如图1所示. 依据BS EN12663- 2010标准,该车体属于P-Ⅲ类别(A型地铁车辆),其设计与试验载荷包括:①车辆整备重量、超载重量和考虑运行时振动影响的最大垂直负载;②车辆运行时车钩纵向压缩和拉伸载荷;③车辆撞击时车身腰带高度纵向压缩、车顶上边梁高度纵向压缩和防爬器纵向压缩载荷;④车辆救援时复轨工况,以及⑤端部抬车、整车抬车、支撑点移位抬车等14种工况. 基于数次仿真分析,确定了车体最终结构,并试制了试验样车.试验车体上共安装10个位移传感器(左右对称,每侧5个)测试底架边梁的垂向位移,分布位置参见图2(a).垂直超载工况作用下,车体位移测点与仿真分析结果的对比如图2(b)所示.可以看出:位移测点的测试值与计算值的相对误差百分比(测试值和计算值之差与测试值之比的绝对值再乘以100%)最大为7.98%. 试验车体上安装了多个应变片,它们位于结构的主要承载部位,如:侧墙立柱(D区域)、牵引梁(F区域)、缓冲梁(G区域)、司机室(J区域)等,参见图3. 计算和测试结果均表明:垂直超载下的车钩座压缩与拉伸、防爬器压缩载荷工况较为恶劣.在这三种工况作用下,各区域应力测点的测试值与计算值的变化趋势基本一致,应力值大于20 MPa的测点中,96.5%的仿真结果与试验结果的相对误差百分比在0.12%~15%之间,参见图4. 结合图3和图4,侧墙立柱、牵引梁、缓冲梁以及司机室门角所在区域的误差偏大.究其原因:① 侧墙立柱测点D04处圆孔边缘区域的单元尺寸大,质量低,不能准确地模拟薄板孔边的应力集中;② 牵引梁区域测点F28处,试验样车增加了两个C型安装座(仿真模型中没有该结构的有限元模型);③ 枕梁下盖板与支撑板对接区域、支撑板与缓冲梁垫板搭接区域的测点G01、G02、G04、G07邻近部件的厚度差异大,不适于采用薄壳单元离散该部位结构;④ 司机室门角区域属于应力集中区域,位于该区域的测点J02附近的型材形状复杂、厚度变化大,薄壳单元已不能准确地模拟该区域的应力集中情况.

CRH型动车组的三维设计及静强度分析热能与动力工程201004437 何飞指导老师李刚(教授)摘要我国铁路己经进入高速发展的阶段,高速动车组受到了广泛的重视,而车体是列车运行性能的重要体现,在列车设计中占有重要的地位。

本论文工作主要是对CHR2高速动车组头车车体结构进行有限元分析和强度评价。

本文针对CRH2型动车组进行合理的简化并建立三维整车几何模型,并在此基础上,利用壳单元及体单元建立车体有限元模型。

参照相应规范对铝合金车体在满载荷下会车时的疲劳强度进行计算分析。

同时还对铝合金车体的模态进行了分析。

得出结论:车体结构强度、刚度满足要求。

关键词:高速列车,车体,有限元分析,强度,载荷识别。

ABSTRACTIn the stage of high-speed development of our country railway,the high-speed function of the train is subjected to an extensive value.The car body is the important expression of the train’s performance,and it occupies an important position in the train design.This paper is mainly divided into two parts:one part is the finite element analysis about the vehicle car body,the other part is the load identification.In this paper,reasonable simplification is done at the foundation of two-dimensional engineering drawings of the vehicle body manufactured by CSR SiFang Locomotive and Rolling Stock CO”L TD,The 3D models of the vehicle body is established.Based on this,using shell ele ments and solid elements,the finite element model of the car body is established.According to standard,strength and its fatigue strength under typical load calculationof the aluminum alloy car body is carried on analysis.The specific condition has five kinds:vertical load,car-compression load,reversing load,three support loads,hermetic load Also modes of the car body at different modes are analyzed.Measure the dynamic stress of the truck body CHR2 and carry on processing analysis towards the dynamic stress signal.With all these results and the results of element analysis,the identifications about the lotus coefficient,coupler load and the load on anti-yaw damper are fulfilled.The identification results of trains running in both the online and 200 km/h speed grades lines are analyzed and compared.KEYWORDS:high-speed train,,vehicle body,finite element analysis,strength ,load identification1 绪论1.1 课题研究的背景随着国民经济的快速发展,对铁路运输提出了更高的要求,中国铁路不断提速,在这样的大背景下,中国铁路总公司通过引进吸收高铁技术。

万方数据 万方数据第2期羊玢。

等:地铁B型车车体静强度及模态计算3梁和驾驶室结构是钢制的。

B型车的拖车车体结构、钢端梁和驾驶室端都用壳单元Shell代表。

引入底架设备荷载时其密度施加在壳单元上。

由一个车体模型、一个驾驶室模型、两个车体枕梁模型和一个钢端梁模型组成,建立的车体有限元模型包括124532个壳单元、381个梁单元、657个质量单元,共计102175个节点凹](图6,7)。

图6有限元离散模型Fig.6FiniteeIementmeshmodel图7有限元局部模型Fig.7Finiteelementlocalmodel2车体结构有限元分析2.I整备状态载荷工况[6]如图8所示,在两枕梁之间的车体地板处测得车体的最大垂向挠度为一8.15mm。

本计算所有应力结果采用当量应力(VonMises),此应力不得超过许用应力。

当量应力的计算公式为吒一 ̄/o.5[(仃l一吒)2+(盯2~吼)2+(吼一盯1)2]式中:吼为当量应力/MPa;盯:为主应力/MPa。

整个车体的VonMises等效应力分布见图9,整车(包括所有铝制和钢制部件)的最大等效应力为53.56MPa,小于铝制部件和钢制部件的许用应力(为屈服应力的80%)。

2.2垂直过载载荷工况垂直过载载荷工况的计算目的是确定结构的总图8车体的变形Fig.8Bodydistortion图9整备状态最大等效应力Hg.9All—SetupmaximalVonMises。

quivalentstress体刚度以及在垂直过载下的行为。

在两枕梁间车体地板处测得车体的最大垂向挠度为一19.5mm。

车体的VonMises等效应力分布见图10。

在第2根侧墙大立柱与窗下板的连接处测得整车的最大VonMises等效应力为160.03MPa。

图10垂直过载最大等效应力Fig.10UprightloadmaximalVonMisesequivalentstress如表1所示,所有钢制和铝制部件的最大VonMises等效应力均小于其许用应力(屈服应力的80%),除A位(窗下板与中间柱的第1上线处)的盲铆件的剪切力略大于许用剪切力外,所有焊缝和盲铆件是安全的。

B型铝合金地铁车辆的车体制造技术分析目前,地铁车辆被划分为三种类型,即A/B/C型地铁。

如果按照地铁车辆制造材质来分类的话,城市轨道地铁车厢车体又可分为不锈钢和铝合金两种。

文章主要介绍B型地铁铝合金车体的制造工艺,着重探讨分析B型铝合金地铁车厢侧墙的结构及其焊接工艺。

标签:铝合金;地铁;焊接工艺1 B型铝合金地铁车厢侧墙结构制造1.1 B型铝合金地铁车辆车厢侧墙结构B型铝合金地铁车辆车体侧墙的设计与构造,最常用的方式就是焊接的方式。

如图1和图2所示。

在图1和图2中,可以看到,地铁车辆车体侧墙的设计,有左右两个门立柱,并和侧墙板一同组成了车体的侧墙。

此外,还可以清楚的看到,车辆车体的侧墙结构上,均设有四个侧门,每一个侧墙模块上又有一个窗口。

此外,为了避免门角、窗角应力集中,在设计的时候一般都是采用圆弧过渡形式,并使用机械加工的方法来实现。

从图1中还可以清楚的看到,侧墙是模块化结构,侧墙与车顶在组装的过程中,将门角连接其中。

图1中,无论是左门立柱还是右门立柱,均为型材弯曲结构。

1.2 B型铝合金地铁车厢侧墙制造工艺结合着上述图的结构图来看,侧墙模块与底架、车顶、端墙等各车体部件连成组装起来。

笔者以为,在该制造设计环节,最为关键的一点是模块化侧墙的质量。

具体来说,在侧墙结构设计制造与后期组装的过程中,模块化侧墙的制造质量在很大程度上直接关系到车体组成质量。

关于B型铝合金地铁车厢车体所使用的模块化侧墙制造工艺,运用的工艺是比较复杂的。

常见的有自动焊接、焊前焊后表面处理、焊缝检测等。

也就是说,对模块化侧墙的焊接是首要的一环,质量的保证是根本。

具体如下:第一步,侧墙板装配;第二步,侧墙板反装焊接;第三步,焊缝检测;第四步,侧墙板正装焊接;第五步,焊缝检测;第六步,交验;第七步,侧墙板加工和门立柱安装;第八步,模块化侧墙组成装配与焊接;第九步,焊缝检测处理;第十步,模块化侧墙正装焊接与检测;最后是附件焊接、检测调修、交验。

高铁用大型复杂铝合金铸件的静态耐久性分析与提高概述:高铁作为一种重要的交通工具,对于运输效率和安全性有着极高的要求。

而大型复杂铝合金铸件作为高铁结构中的重要组成部分,对于静态耐久性的分析和提高有着重要的意义。

本文将对高铁用大型复杂铝合金铸件的静态耐久性进行分析,并提出相应的改进措施。

一、静态耐久性问题分析1.1 铝合金铸件的强度和刚度铝合金铸件在高速运行过程中,可能会受到不断变化的载荷作用,如惯性载荷和外界环境载荷等。

因此,铝合金铸件的强度和刚度是静态耐久性的关键因素。

目前,静态耐久性问题主要体现在铝合金铸件的强度和刚度不足、疲劳裂纹和应力集中等方面。

1.2 疲劳寿命与冲击载荷高铁运行时存在着周期性的冲击载荷,对铝合金铸件的疲劳寿命会产生重要影响。

疲劳寿命指高铁在不发生破坏的情况下经受重复载荷的次数,冲击载荷过大可能会导致铸件的疲劳破坏。

1.3 缺陷与裂纹大型复杂铝合金铸件的制造过程中,由于原材料的质量问题、生产工艺的不完善等原因,可能会出现缺陷和裂纹。

这些缺陷和裂纹会导致铝合金铸件在静态载荷下的强度和稳定性下降,从而影响静态耐久性。

二、静态耐久性提高措施2.1 材料优化选择在提高静态耐久性方面,首先需要进行合适的铝合金材料选择。

通过优化选择,选用具有高强度、刚度和耐腐蚀性的铝合金材料,能够提高铝合金铸件的静态耐久性。

2.2 工艺优化改进对于大型复杂铝合金铸件的生产工艺,需要进行不断的优化改进。

通过改进工艺,保证铝合金铸件的成型过程中不出现缺陷和裂纹,提高铸件的强度和稳定性。

同时,进行合理的热处理和表面处理,提高铸件的抗腐蚀能力和耐久性。

2.3 抗冲击载荷设计为了提高铝合金铸件的疲劳寿命,需要进行抗冲击载荷的设计。

通过合理的结构设计和优化材料厚度等措施,减少冲击载荷对铸件的影响,提高铸件的疲劳寿命。

2.4 缺陷修复与控制对于已经出现的缺陷和裂纹,需要进行及时的修复和控制。

通过合适的铝合金焊接技术和修补方法,修复并控制缺陷和裂纹的扩展,保障铸件的静态耐久性。

铝合金材料在轨道车辆轴箱体上的运用摘要:本文阐述了有轨车辆内置轴箱体的选材,结构以及仿真分析结果等。

分析了轴箱体在铝合金的使用下与原先材料的比较具有一定的优势,并对铝合金材料进行简析。

简述了轴箱体的结构,用三种模型去讨论在列车上的使用,并通过EN 13749-2011对其进行仿真分析,并探讨了疲劳强度对于轴箱体的影响。

关键词:铝合金材料轨道车辆轴箱体运用轴箱体在转向架中是一个关键的簧下零部件,用来将全部簧上载荷(包括铅垂方向的动载荷)传给车轴,并将来自轮对的牵引力、制动力和冲击作用传到构架上去,运用合理的构架以及相应的材料可以有效的降低簧下质量。

并且铝合金有着硬度高、质量轻的特点,在同等构造的情况下,使用铸钢或者铁球轴箱的质量要比使用铝合金构造的轴箱的质量多余62%,可以有效减轻轴箱体的重量,进而提升轨道车辆的动力性能。

在有轨车辆中,车体的质量仅占20%左右,大部分质量集中在转向架上,所以采取质量轻,硬度大的铝合金以及成为有轨列车轻量化的一种趋势。

传统的地铁车辆轴箱体一般采用铸钢,铸钢的优点是强度高,机械性能好;缺点是质量大,车辆的簧下质量高。

当列车高速运行时,轮轨的相互作用力大,对车轮和轨道的破坏性较大。

新的方式是采用铝合金轴箱体:采用铝合金代替传统钢介质的材料,不仅有利于轴箱轴承的散热,而且因为其具有高弹性变形,改善了轴承的受力状况,延长了轴承的寿命。

采用铝合金材料减轻了地铁车辆转向架的簧下质量,较好的改善了轮轨相互作用力,从而改善了车辆运行平稳性。

一、轨道车辆轴箱体轴箱体这个零部件的作用是把车体重量还有载荷共同传递给轮对、润滑轴颈,从而减少摩擦,降低运行阻力。

在有轨车辆运行过程中,垂向力、纵向力和横向力在传递的过程中都要经过轴箱体[1]。

在早期时候,机车车辆采用的是滑动轴承轴箱装置,到了20世纪初开始采取滚动轴承轴箱装置,并得到广泛采用。

箱体一般是指传动零件的基座,它需要拥有足够的强度和刚度。

地铁铝合金车体轻量化设计与结构设计摘要:地铁作为城市现代化交通系统的重要组成部分,具有运载能力大、能耗低、环保等优势,受到了广泛的关注和推广。

而车体作为地铁列车的外部骨架,对列车的运行安全性、运行性能、乘坐舒适性等有着至关重要的影响。

随着轨道交通设备技术的不断进步,如何通过轻量化设计和结构优化,提高地铁车体的性能和经济性,成为当前亟需解决的问题。

本文主要分析地铁铝合金车体轻量化设计与结构设计。

关键词:地铁;铝合金;轻量化设计;结构设计引言地铁铝合金车体轻量化设计和结构设计在地铁列车的设计制造过程中发挥着重要作用。

轻量化设计有助于降低能耗、提高运行效率,而合理的结构设计则是保障乘客安全和列车稳定性的关键。

通过精心设计和科学应用先进材料与工艺,地铁铝合金车体能够以更为轻盈的姿态在城市间穿梭,为乘客提供更为安全、舒适的出行体验。

1、基于材料的轻量化设计原理基于材料的轻量化设计原理是指通过选择具有较高强度和较低密度的材料,以及优化材料的使用方式和结构设计,实现产品或零部件质量的减轻,从而达到节能减排、提高性能和降低生命周期成本的目的。

其核心思想在于在保证产品功能和安全性的前提下,尽可能减轻材料的使用量,实现“轻而强”的设计目标。

选用高强度、高韧性的材料,如高强度钢、铝合金、碳纤维复合材料等,以在保证结构强度和刚度的同时,减少材料的使用量。

通过合理的结构设计和优化构型设计,将材料集中使用在承受受力的部位,并增加结构的刚度,减少应力集中,使得材料得到更合理的利用。

材料的设计应具备多种功能,如减震、隔热、防腐蚀等,通过合理设计材料的功能,实现对多种性能的兼顾,从而减少多余的材料使用。

采用先进的制造工艺,例如精密成型、精确切割、激光焊接等技术,有效减少材料的浪费,提高材料利用率。

推广可循环利用的材料,促进回收再利用的设计理念,制定相应的材料回收再利用政策,减少资源浪费,提高资源利用效率。

基于材料的轻量化设计原理是以减少材料消耗和能源利用为出发点,通过合理的设计和选择材料种类,改变传统设计和制造的方式,达到优化产品性能、降低能源消耗以及减少环境影响的目标。

B型地铁铝合金车体工作模态分析平学成;王先亮;朱韶光;李宏伟;高攀;唐玉杰;刘保臣【摘要】针对B型地铁铝合金车体建立了有限元三维模型,采用ABAQUS软件对车体进行模态仿真计算,判断测点位置,并应用B&K模态测试系统对地铁车体进行了工作模态试验.提取车体的前三阶模态参数进行对比分析,结果验证了工作模态和仿真模态的一致性.说明针对车体进行工作模态测试的可行性.【期刊名称】《铁道机车车辆》【年(卷),期】2015(035)001【总页数】3页(P115-117)【关键词】车体;仿真计算;工作模态;可行性【作者】平学成;王先亮;朱韶光;李宏伟;高攀;唐玉杰;刘保臣【作者单位】华东交通大学机电工程学院载运工具与装备教育部重点实验室,江西南昌330013;华东交通大学机电工程学院载运工具与装备教育部重点实验室,江西南昌330013;中国铁道科学研究院机车车辆研究所,北京100081;长春轨道客车股份有限公司,吉林长春130062;中国铁道科学研究院机车车辆研究所,北京100081;华东交通大学机电工程学院载运工具与装备教育部重点实验室,江西南昌330013;中国铁道科学研究院机车车辆研究所,北京100081【正文语种】中文【中图分类】U239.5车体是车辆的重要组成部分,对车辆的动力学性能有重要的影响。

当车体结构设计不合理或材料选用不当,就会产生弯曲、扭转共振等问题,不仅使乘坐舒适度和稳定性受到影响,而且长时间循环往复会使车体结构产生严重的弯曲、扭转变形,造成局部结构疲劳破坏[1]。

因此,有必要对车体进行模态分析,得到车体的模态参数,为改善车辆总体动力学性能提供参考。

为得到准确的模态参数一般采用试验模态分析,试验模态又分为试验室模态和工作模态。

试验室模态虽然能得到较全面的模态振型,但由于车体结构复杂且尺寸较大,对车体进行试验室模态测试成本高、难度大,且采用白车皮进行试验室模态测试时与列车运行时的约束条件存在较大差异。

B型地铁车车体强度研究付光涛天津市地下铁道运营有限公司天津300380摘要:以某B型地铁车车体为研究对象,根据车体的实际结构在分析软件中创建了地铁车动车的薄壳单元有限元模型,在此基础上,进行了车体的刚度和静强度有限元分析,对车体的薄弱部位进行了结构优化改进,并将最终的分析结果与工厂提供的实测数据进行对比研究,给出了对比结论和两种结果的一致性分析。

关键词: B型地铁;有限元仿真分析;刚度;静强度中图分类号:U231 文献标识码: AAnalysis of the Body Strength of the B-type Subway CarFU Guang-taoTianjin Metro Operation Co., Ltd.Abstract: Taking a B-type metro car body for the study, according to the actual structure of the body, create a shell finite element model subway car EMU in the analysis software. On this basis, we give the body the finite stiffness and strength of static element analysis. The weak parts of the body were optimized to improve the structure and comparative studies measured data and the final results of the analysis provided by the factory, given the results of a comparison of two conclusions and consistency analysis.Keywords: B-type metro;FEA; stiffness;Strength of static.1. 引言近年来我国的国民经济持续快速发展,城市中的人口数量急剧增加,人们对城市轨道车辆的快捷、轻便有了更迫切的要求。

高铁用大型复杂铝合金铸件的静态强度测试与优化随着高铁技术的不断发展,大型复杂铝合金铸件在高铁制造中的应用越来越广泛。

这些铸件承载着列车的重要部件,因此其静态强度的测试与优化显得至关重要。

本文将探讨如何对高铁用大型复杂铝合金铸件进行静态强度测试,并提出相应的优化措施。

首先,在进行静态强度测试之前,我们需要了解铸件的材料特性以及其在高铁运行过程中所承受的力学环境。

铝合金具有较高的强度和良好的耐腐蚀性能,因此广泛应用于高铁行业。

然而,大型复杂铝合金铸件通常会受到多种荷载的作用,如静载荷、冲击荷载以及疲劳荷载等。

其次,为了确保静态强度测试的准确性,我们需要选择适当的试验方法和设备。

常见的方法包括拉伸试验、压缩试验、弯曲试验和剪切试验等。

这些试验方法可以通过测量铸件在不同荷载下的应变和变形来评估其静态强度。

为了保证测试结果的准确性,我们还需要进行多次重复测试并进行统计分析。

接下来,基于静态强度测试的结果,我们可以进行铸件的优化设计。

优化设计的目标是通过改变铸件的几何形状、材料选择以及工艺参数等,来提高铸件的静态强度。

其中,几何形状的优化可以通过有限元分析等计算方法来实现。

材料选择的优化可以通过寻找具有更高强度和更好耐蚀性能的铝合金来实现。

工艺参数的优化可以通过改变铸造温度、压力和速度等来优化铸件的组织结构和力学性能。

最后,为了验证优化设计的效果,我们可以进行再次静态强度测试。

通过比较优化前后的测试结果,我们可以评估优化设计的有效性并进行必要的修改和改进。

这个过程可能需要多次迭代,直到满足设计要求为止。

综上所述,高铁用大型复杂铝合金铸件的静态强度测试与优化是确保高铁安全可靠运行的重要环节。

通过深入了解铸件的特性和运行环境,选择合适的试验方法和设备,并进行连续的优化设计和测试,我们可以不断改进铸件的强度性能,提高高铁的整体安全性和性能可靠性。

这将为未来高铁技术的发展提供坚实的基础,为乘客提供更加安全、舒适的出行体验。

铝合金地铁车体静强度和模态分析

以某城轨铝合金地铁为研究对象,根据铝合金地铁车体结构特点,简化该车体几何模型,建立相应的有限元模型。

基于车体静强度计算标准,确定9种车体结构静强度的計算工况,在这些计算工况作用下,计算车体结构的静强度。

计算在最大垂直载荷作用下车体结构刚度,以及车体结构模态与整备状态下车体结构模态。

计算结果表明该铝合金地铁车体结构的刚度、静强度和模态均满足车体结构设计要求。

标签:铝合金车体;有限元;静强度;模态

0 引言

随着城市的快速发展,地铁作为各大城市的重要交通工具之一,研发水平在不断地提高,在车体新材料和新工艺方面的研究也越来越多。

铝合金材料以密度小、密封性好和易于挤压成型等优点,越来越广泛地应用于铝合金地铁车体。

为确保车辆在工作状态下安全可靠,车体结构必须要有足够的刚度和强度,满足相关的技术标准。

目前车体结构的强度计算分析主要采用有限元法,为其结构改进和优化提供依据。

1 车体结构与有限元模型

本文以某城轨铝合金地铁中间车为研究对象,车体采用全长的大型中空铝合金挤压型材组焊成筒型整体承载结构,主体结构由底架、车顶、侧墙和端墙焊接而成。

底架采用无中梁结构,主要有牵引梁、枕梁、边梁、横梁和地板组成。

车顶由5块3种挤压模块用纵向焊缝拼焊、空调安装平台和受电弓安装平台等组成。

侧墙由4种挤压模块用纵向焊缝拼焊和门立柱等组成。

端墙由端角柱、门口立柱、墙板、侧顶弯梁和横梁拼焊而成。

该铝合金地铁车体的长度、高度和最大宽度分别为22880mm、2725mm和3000mm。

在分析了铝合金车体的结构特点和材料的力学性能的基础上,采用HYPERWORKS有限元软件进行计算。

采用SHELL单元离散车体结构,车体模型包括196万个单元和176万个节点。

2 计算工况和评定标准

依据《BS EN12663:2010 铁道应用-轨道车身的结构要求》,确定车体静强度计算工况。

此次分析主要包括9个计算工况:(1)计算工况1:空载工况;(2)计算工况2:最大运转载荷工况;(3)计算工况3:空载压缩工况;(4)计算工况4:空载拉伸工况;(5)计算工况5:超员压缩工况;(6)计算工况6:超员拉伸工况;(7)计算工况7:两端抬车工况;(8)计算工况8:一端抬车工况;(9)计算工况9:三点支撑工况。

同时计算车体结构模态和整备状态下车体结构模态。

3 计算结果

3.1 刚度计算结果

在计算工况2作用下,车体底架边梁中央断面处垂直挠度为12.2mm。

根据GB/T 7928-2003《地铁车辆通用技术条件》规定,在最大垂直载荷作用下车体静挠度不超过两转向架支承点之间距离的1‰(15.7mm),即车体的挠跨比≤1‰。

经计算可知,车体的挠跨比为0.78‰,该车体的刚度满足标准要求。

3.2 静强度计算结果

计算工况1和2主要校核在垂向载荷作用下车体结构的静强度情况,车体结构的vonMises应力分布情况非常相似。

由于计算工况2的垂向载荷比计算工况1 的垂向载荷大,所以车体各个部位的vonMises应力值也较大。

在计算工况2作用下,侧墙中枕内第一个门发生较大菱形变形,所以最大vonMises应力发生在侧墙中枕内第一个门的门上角,如图1所示。

侧墙门上角的vonMises应力值为95.8MPa,该值小于门上角材料的屈服强度115MPa。

计算工况3-6主要校核在垂向和纵向载荷共同作用下车体结构的静强度情况。

在计算工况3作用下,车体底架的最大vonMises应力发生在车钩安装座补板,焊缝发生在边梁缓冲梁连接处,如图2所示。

这是因为施加载荷通过补板将力传递到牵引梁,边梁缓冲梁断面不同,连接处结构突变。

车钩安装座补板的vonMises应力值为305.3MPa,小于补板材料的屈服强度335MPa;边梁缓冲梁连接焊缝的vonMises应力值为106.2MPa,小于焊缝材料的屈服强度115MPa。

在计算工况4-6作用下,车体底架的最大vonMises应力同样发生在车钩安装座补板,焊缝的最大vonMises应力同样发生在边梁缓冲梁连接处。

计算工况4的vonMises应力值分别为244.9MPa、81.9MPa,如图3所示。

计算工况5的vonMises 应力值分别304.8MPa、108.1MPa,如图4所示。

计算工况6的vonMises应力值分别为245.4MPa、80.1 MPa,如图5所示。

以上应力值均小于材料的屈服强度335MPa、115 MPa。

计算工况7-9需要抬起车体结构,在车体处于抬起状态时,车体重量主要由抬车垫板承担,尤其是两端抬车工况和三点支撑工况。

因而车体底架的最大vonMises应力发生在抬车区域。

如图6-8所示,枕梁边梁焊缝处的最大vonMises 应力值为82.0 MPa,小于焊缝材料的屈服强度115MPa。

3.3 模态计算结果

模态分析中没有考虑车体结构的位移约束,表1列出了车体结构的主要固有频率。

从表1可以看出整备状态下车体结构的整车一阶弯曲固有频率大于10Hz,符合设计规范要求。

4 结束语

基于HYPERWORKS有限元分析方法,以铝合金地铁车体为研究对象,建立有限元模型,计算在各种工况作用下车体的刚度、静强度和模态,得出该铝合金地铁车体结构的刚度、静强度和模态均满足相关要求,为以后的车体有限元分析和设计提供参考。

参考文献

[1]GB/T 7928-2003 地铁车辆通用技术条件[S].2003.

[2]BS EN 12663:2010铁路应用-铁路车辆车体结构要求[S].2010.

[3]雷成,肖守讷.地铁铝合金车体的结构设计和强度分析[J].机车电传动,2006,(01):55-56.

[4]周建乐,王军.地铁车辆铝合金车体的设计[J].城市轨道交通研究,2000,(2):53-56.。