高速纺丝主要工艺参数

- 格式:doc

- 大小:34.13 KB

- 文档页数:7

聚丙烯腈纤维纺丝工艺(一)湿法纺丝聚丙烯腈湿法纺丝工艺,采用与制备原液相同的溶剂一一水溶液作凝固浴,纺丝原液由喷丝头上小孔喷出成细流状进人凝固浴,表层首先与凝固浴接触,凝固成皮层,随着凝固浴中水透过皮层向细流内部扩散和细流内部溶剂通过皮层向凝固浴扩散,使细流中溶剂浓度不断降低,当达到临界浓度时,均相的聚丙烯腈共聚物溶液发生相分离,聚合物从溶液中沉淀析出,凝固成具皮芯结构的初生纤维(冻胶体)。

此法是目前腈纶生产的主要方法,约占总产能的82%。

(二)干法纺丝聚丙烯腈干法纺丝工艺,采用易挥发的有机溶剂(DMF、丙酮等)制备原液,纺丝时预先加热原液,并将原液从喷丝板小孔喷入具有夹套加热的纺丝甬道中,与通人甬道的热氮气并流前进,原液细流中溶剂被热的氮气加热而蒸发,并被流动的热气流带走,在冷凝器中冷凝回收,原液细流中聚合物因脱溶剂而凝固成初生纤维。

(三)干湿法纺丝干湿法纺丝工艺,纺丝原液从喷丝板小孔挤出,先经10~30mm空气层,然后进入凝固浴,经脱溶剂而制得初生纤维。

由于出喷丝孔后原液细流胀大区在空气层中,处于未凝固状态,无溶剂减少故液流体积无变化,细流胀大截面比湿法或干法大几倍,可经受较大喷头的正拉伸,喷头正拉伸使高聚物大分子获得初步取向,为进行高速纺丝和经受高倍拉伸制高强度纤维创造了条件。

目前,该法的最高纺速达1000~2000m/min,所产纤维强度超过7cN/dtex。

产品主要用作碳纤原丝。

(四)冻胶法纺丝冻胶法纺丝工艺,用于制备高强高模聚丙烯腈纤维,将大于50万的超高相对分子质量聚丙烯腈溶液在高温下挤出喷丝板,原液细流先被冷却固化成含有溶剂的聚合物冻胶丝,再经脱溶剂与高倍拉伸制得高强高模纤维。

如将相对分子质量100万的聚丙烯腈,以DMF为溶剂配成浓度6%~8%的溶液(45℃时黏度100Pa·s)加热到90~100℃,经10mm空气层后进入0~5℃、75%DMF凝固浴,由于迅速冷却形成了稳定的冻胶丝;制得的冻胶丝中含有与纺丝原液中相近浓度的溶剂,经萃取浴脱除溶剂,干燥去除萃取剂,再经多级高倍拉伸(总拉伸15~20倍),可制得强度12cN/dtex、模量222cN/dtex的高强高模聚丙烯腈长丝。

涤纶纺丝工艺与质量控制摘要:介绍涤纶长丝生产的基本知识、生产工艺和设备。

内容包括切片输送、干燥、纺丝、卷绕、拉伸加捻、变形、拉伸变形、拉伸整经、纺丝拉伸卷绕一步法(FDY)、微细旦长丝、工业丝、网络丝和空气变形丝。

关键词:POY,FDY,纺丝工艺参数,喷丝组件设备,及涤纶的工艺要求。

前言涤纶(聚对苯二甲酸乙二醇脂纤维)是由对苯二甲酸和乙二醇进行酯化、缩聚、经熔和加工而制成的合成纤维,它是重要的纺织材料,已广泛的用于纺织工业和其他部门。

涤纶是采用熔融纺丝的方法进行纺丝的,在熔融纺丝过程中,生产聚酯(PET)品种取决于纺丝速度。

在纺速2800—4000m/min内纺出的丝称为预取向丝(POY),涤纶POY具有较大的取向度,而且有一定结晶度,这就赋予了POY以更好的稳定性。

因此,POY是一种可以用于生产拉伸丝和变形丝的商业半成品。

一、涤纶POY的发展史在三十年代初期死卡罗瑟斯首先用脂肪族二元酸和二元醇聚成拒有成纤性能的高分子物——聚酯。

由他制成的纤维,虽然有像丝一样的光泽,比粘胶纤维高的强度及打的弹性,但是熔点低、耐水性差、制造费用昂贵、毫无使用价值,为以后的合成纤维的研究指出了方向,开辟了道路。

温菲尔德等于1941年发现了有使用价值的涤纶。

温菲尔德在研究了大量的文献资料后,提出了分子对称性对于用聚酯制成的纤维性质有很大影响的见解,他用对称的芳香族聚酯见证了他见解的正确性。

用对苯二甲酸和乙二醇缩合成的聚酯,它能结晶并具有成纤性能,同时具有高熔点和抗水解性,把它进行熔融纺丝则能够得到取向和结晶的纤维。

但是,由于二战及原料制造技术和成本高等原因,使得涤纶发展缓慢,因此,直至1953年才开始大规模生产,1960年以前涤纶仅在美、日、西欧各国生产,以后在发展中国家也有生产,目前涤纶产量已占世界合成纤维的首位。

二、涤纶POY的现状涤纶POY之所以能够得到持续迅速的发展,并受到很多国家的重视,其原因是很多方面的,但其中重要原因之一是由于石油化学工业的重大发展,给生产涤纶POY提供了丰富廉价的起始原料对二甲苯、乙二醇。

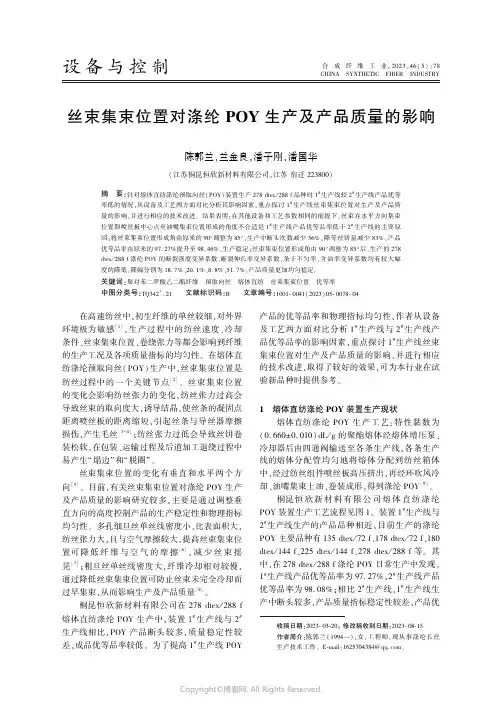

设备与控制合成纤维工业,2023,46(5):78CHINA㊀SYNTHETIC㊀FIBER㊀INDUSTRY㊀㊀收稿日期:2023-03-20;修改稿收到日期:2023-08-15㊂作者简介:陈郭兰(1994 ),女,工程师,现从事涤纶长丝生产技术工作㊂E-mail:1625704384@㊂丝束集束位置对涤纶POY 生产及产品质量的影响陈郭兰,兰金良,潘子刚,潘国华(江苏桐昆恒欣新材料有限公司,江苏宿迁223800)摘㊀要:针对熔体直纺涤纶预取向丝(POY)装置生产278dtex /288f 品种时1#生产线较2#生产线产品优等率低的情况,从设备及工艺两方面对比分析其影响因素,重点探讨1#生产线丝束集束位置对生产及产品质量的影响,并进行相应的技术改进㊂结果表明:在其他设备和工艺参数相同的前提下,丝束在水平方向集束位置即喷丝板中心点至油嘴集束位置形成的角度不合适是1#生产线产品优等品率低于2#生产线的主要原因;将丝束集束位置形成角由原来的90ʎ调整为85ʎ,生产中断头次数减少56%,降等丝饼量减少83%,产品优等品率由原来的97.27%提升至98.46%,生产稳定;丝束集束位置形成角由90ʎ调整为85ʎ后,生产的278dtex /288f 涤纶POY 的断裂强度变异系数㊁断裂伸长率变异系数㊁条干不匀率㊁含油率变异系数均有较大幅度的降低,降幅分别为18.7%㊁20.1%㊁8.8%㊁51.7%,产品质量更加均匀稳定㊂关键词:聚对苯二甲酸乙二酯纤维㊀预取向丝㊀熔体直纺㊀丝束集束位置㊀优等率中图分类号:TQ342+.21㊀㊀文献标识码:B㊀㊀文章编号:1001-0041(2023)05-0078-04㊀㊀在高速纺丝中,初生纤维的单丝较细,对外界环境极为敏感[1],生产过程中的纺丝速度㊁冷却条件㊁丝束集束位置㊁卷绕张力等都会影响到纤维的生产工况及各项质量指标的均匀性㊂在熔体直纺涤纶预取向丝(POY)生产中,丝束集束位置是纺丝过程中的一个关键节点[2]㊂丝束集束位置的变化会影响纺丝张力的变化,纺丝张力过高会导致丝束的取向度大,诱导结晶,使丝条的凝固点距离喷丝板的距离缩短,引起丝条与导丝器摩擦损伤,产生毛丝[3-4];纺丝张力过低会导致丝饼卷装松软,在包装㊁运输过程及后道加工退绕过程中易产生 塌边 和 脱圈 ㊂丝束集束位置的变化有垂直和水平两个方向[5]㊂目前,有关丝束集束位置对涤纶POY 生产及产品质量的影响研究较多,主要是通过调整垂直方向的高度控制产品的生产稳定性和物理指标均匀性㊂多孔细旦丝单丝线密度小,比表面积大,纺丝张力大,且与空气摩擦较大,提高丝束集束位置可降低纤维与空气的摩擦[6],减少丝束摇晃[7];粗旦丝单丝线密度大,纤维冷却相对较慢,通过降低丝束集束位置可防止丝束未完全冷却而过早集束,从而影响生产及产品质量[8]㊂桐昆恒欣新材料有限公司在278dtex /288f熔体直纺涤纶POY 生产中,装置1#生产线与2#生产线相比,POY 产品断头较多,质量稳定性较差,成品优等品率较低㊂为了提高1#生产线POY产品的优等品率和物理指标均匀性,作者从设备及工艺两方面对比分析1#生产线与2#生产线产品优等品率的影响因素,重点探讨1#生产线丝束集束位置对生产及产品质量的影响,并进行相应的技术改进,取得了较好的效果,可为本行业在试验新品种时提供参考㊂1㊀熔体直纺涤纶POY 装置生产现状熔体直纺涤纶POY 生产工艺:特性黏数为(0.660ʃ0.010)dL /g 的聚酯熔体经熔体增压泵㊁冷却器后由四通阀输送至各条生产线,各条生产线的熔体分配管均匀地将熔体分配到纺丝箱体中,经过纺丝组件喷丝板高压挤出,再经环吹风冷却㊁油嘴集束上油㊁卷装成形,得到涤纶POY [9]㊂桐昆恒欣新材料有限公司熔体直纺涤纶POY 装置生产工艺流程见图1㊂装置1#生产线与2#生产线生产的产品品种相近,目前生产的涤纶POY 主要品种有135dtex /72f㊁178dtex /72f㊁180dtex /144f㊁225dtex /144f㊁278dtex /288f 等㊂其中,在278dtex /288f 涤纶POY 日常生产中发现,1#生产线产品优等品率为97.27%,2#生产线产品优等品率为98.08%;相比2#生产线,1#生产线生产中断头较多,产品质量指标稳定性较差,产品优等品率较低㊂图1㊀熔体直纺涤纶POY 生产工艺流程Fig.1㊀Process flow of polyester POY productionby melt direct spinning1 熔体增压泵;2 静态混合器;3 箱体;4 计量泵;5 纺丝风箱;6 油嘴;7 导丝钩;8 导丝盘;9 摩擦辊;10 卷装辊2㊀丝束集束位置对生产的影响2.1㊀设备及纺丝工艺参数对比对比1#㊁2#生产线的设备参数,熔体管道管径㊁纺丝箱体温度㊁喷丝板规格㊁油剂型号㊁油嘴型号㊁卷绕机等均相同㊂从表1可知,2条生产线的纺丝工艺参数无明显差异㊂因此,上述生产设备与纺丝工艺参数都不是1#生产线产品优等品率较低的主要原因㊂表1㊀1#与2#生产线纺丝工艺参数Tab.1㊀Spinning process parameters forproduction lines 1#and 2#项目参数1#生产线2#生产线箱体热媒温度/ħ292292组件初始压力/MPa 14~1614~16环吹风压力/Pa 3839环吹风温度/ħ2222环吹风相对湿度/%8585预网络压力/MPa 0.070.07卷绕速度/(m㊃min -1)25702560第一热辊速度/(m㊃min -1)25852575第二热辊速度/(m㊃min -1)25952585卷绕角/(ʎ)5.3~5.9 5.3~5.9卷绕张力/(cN㊃dtex -1)10~1311~142.2㊀丝束集束位置对比在278dtex /288f 涤纶POY 生产过程中,观察1#生产线各纺位运行状况,发现丝束在油嘴中出现跳动现象,丝路巡检发现单丝跳出油嘴现象较多,纺丝过程中飘丝较多,而2#生产线出现的这些现象较少㊂对比1#㊁2#生产线的丝路,发现1#生产线各纺位丝束在喷丝板中心线至油嘴集束位置形成的角度约为90ʎ,而2#生产线各纺位丝束在喷丝板中心线至油嘴集束位置形成的角度约为75ʎ,如图2所示㊂图2㊀1#与2#生产线丝束水平方向集束位置示意Fig.2㊀Schematic of horizontal collection position of towon production lines 1#and 2#1 喷丝板;2 丝束从喷丝板至油嘴连接中线;3 中线与油嘴形成角度;4 油嘴㊀㊀纺丝过程中,丝束所受的摩擦力越小,损伤越小,最终的产品质量越好㊂从各纺位的生产状况并结合图2可以看出,1#生产线各纺位的丝束由于在油嘴中有一部分单丝未贴合于油嘴出油孔位置,导致丝束在纺丝过程中受纺丝张力的影响出现单丝在油嘴中的跳动现象,尤其在丝饼满卷时产品在进行切换动作过程中,因卷绕机压辊及导丝盘速度的变化导致丝束张力随之变化,丝束的单根单丝或一部分单丝易从油嘴中跳出,在张力波动较大时,单丝断裂,最终导致丝束出现断裂飘丝㊁少油㊁断头的现象㊂2.3㊀丝束集束位置对纺丝张力的影响在纺丝过程中丝束经过纺丝-卷绕的各个节点时,丝束受张力变化的影响会产生运行不稳定现象㊂张力过大,丝束会出现抖动现象,尤其在卷绕机进行切换动作时,丝束抖动极其明显㊂在278dtex /288f 涤纶POY 生产过程中,对1#与2#生产线各纺位在正常生产和卷绕机进行切换过程中丝束的纺丝张力进行检测(使用张力检测仪于纺丝工段导丝钩下方10cm 处检测),检测发现:正常生产过程中,1#生产线纺丝张力变异系数为2.35%,2#生产线纺丝张力变异系数为0.93%,1#生产线张力波动幅度略大于2#生产线,这也是1#生产线丝束在油嘴中跳动现象较为明显的原因;在卷绕机进行切换动作过程中,丝束纺丝张力共发生5个阶段的变化,如表2所示,1#生产线纺丝张力变异系数为5.98%,2#生产线纺丝张力变异系数为2.40%,1#生产线纺丝张力波动幅度明显97第5期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀陈郭兰等.丝束集束位置对涤纶POY 生产及产品质量的影响大于2#生产线,显然,1#生产线纺丝张力的大幅波动导致丝束单丝极易跳出油嘴,因而产生飘丝㊁无油丝㊁少油丝及丝条断裂的现象㊂表2㊀1#与2#生产线切换过程纺丝张力的变化Tab.2㊀Change in spinning tension during switchingbetween production lines1#and2#变化阶段纺丝张力/(cN㊃dtex-1) 1#生产线2#生产线第1阶段5048第2阶段4847第3阶段4646第4阶段5449第5阶段5048㊀㊀综上所述,相比2#生产线,1#生产线产品优等品率较低的主要原因是丝束在水平方向集束位置即喷丝板中心点至油嘴集束位置形成的角度不合适,该角度对生产和产品质量有着较大的影响㊂3㊀改进措施及效果3.1㊀改进措施在生产278dtex/288f涤纶POY时,由于1#生产线各纺位丝束从喷丝板中心点至油嘴的连接中线与油嘴形成的角度大于90ʎ时,丝束有大部分单丝不能贴合于油嘴出油孔,导致油嘴喷油现象严重,丝束上油不均,在油嘴中跳动现象频繁;丝束从喷丝板中心点至油嘴的连接中线与油嘴形成的角度小于80ʎ时,正视方丝束边缘单丝接近风筒,后视方丝束边缘单丝离风筒较远,导致丝束冷却不均匀,影响最终产品质量㊂因此,针对1#生产线存在的上述问题,通过调整丝束在水平方向的集束位置,调节丝束从喷丝板中心点至油嘴的连接中线与油嘴形成的角度,选择3个角度即90ʎ㊁85ʎ㊁80ʎ进行试验,考察了不同角度对生产工况及产品质量的影响㊂3.2㊀改进效果3.2.1㊀生产工况在278dtex/288f涤纶POY生产过程中,1#生产线3种丝束集束位置对生产过程中的断头次数及降等丝饼量见表3㊂表3㊀3种丝束集束位置对生产工况的影响Tab.3㊀Effect of three tow collection positionson production conditions丝束集束位置形成角/(ʎ)断头/(次㊃位-1㊃d-1)降等丝饼量/(只㊃位-1㊃d-1) 90ʎ0.80 2.4085ʎ0.350.4080ʎ0.50 1.05㊀㊀从表3可知:丝束集束位置形成角为90ʎ时,断头次数和降等丝饼量最多,分别为0.80次/ (位㊃d)和2.40只/(位㊃d),其中废丝夹结与表面毛丝引起的降等占降等丝饼量的71%,其原因是形成角为90ʎ时,有接近二分之一的单丝未贴合于油嘴,纺丝张力波动幅度较大时,单丝跳动现象频繁,单丝断裂产生毛羽,导致油嘴㊁导丝钩有较多的挂毛现象,丝饼出现废丝夹结㊁表面毛丝等问题;丝束集束位置形成角为85ʎ时,断头次数和降等丝饼量最少,分别为0.35次/(位㊃d)和0.40只/(位㊃d),相比形成角为90ʎ时断头次数减少56%,降等丝饼量减少83%,其原因是虽有少量单丝未完全贴合于油嘴出油孔位置,但因该品种单丝根数多,单丝之间在生产过程中因高速卷绕速度而产生一定的相互牵引力,最终单丝在油嘴中跳动现象较少,跳出油嘴少;丝束集束位置形成角为80ʎ时,断头次数与降等丝饼量较丝束集束位置形成角为85ʎ时偏多,其原因是单丝根数多,比表面积大,单丝与油嘴出油孔完全贴合时,丝束与油嘴接触面积大,磨损较严重,单丝表面受损,丝饼里层易出现夹结㊁外观出现星点状毛羽现象㊂生产实际情况表明,调整1#生产线的丝束集束位置形成角由原来的90ʎ改为85ʎ,278 dtex/288f涤纶POY产品优等品率由原来的97.27%提升到98.46%,生产工况稳定㊂3.2.2㊀产品质量在278dtex/288f涤纶POY生产过程中,1#生产线3种丝束集束位置对产品质量的影响见表4㊂表4㊀3种丝束集束位置对产品质量的影响Tab.4㊀Effect of three tow collection positions on product quality丝束集束位置形成角/(ʎ)断裂强度/(cN㊃dtex-1)断裂强度变异系数/%断裂伸长率/%断裂伸长率变异系数/%条干不匀率/%含油率/%含油率变异系数/%90ʎ 2.44 2.78128.4 2.73 1.020.39 2.63 85ʎ 2.43 2.26128.9 2.180.930.380.38 80ʎ 2.42 3.01129.6 3.08 1.140.38 1.34 08㊀合㊀成㊀纤㊀维㊀工㊀业㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2023年第46卷㊀㊀从表4可知,当丝束集束位置形成角为85ʎ时,涤纶POY 的断裂强度变异系数㊁断裂伸长率变异系数㊁条干不匀率及含油率变异系数数均最低,相比形成角为90ʎ时均有较大幅度的下降,断裂强度变异系数降至2.26%(降幅18.7%),断裂伸长率变异系数降至2.18%(降幅20.1%),条干不匀率降至0.93%(降幅8.8%),含油率变异系数降至1.26%(降幅51.7%)㊂这表明丝束集束位置形成角为85ʎ时,生产的278dtex /288f 涤纶POY 产品质量稳定㊂综上所述,在1#生产线生产278dtex /288f 涤纶POY 过程中,调整丝束集束位置形成角为85ʎ时,纺丝张力波动幅度较小,断头次数及降等丝饼量少,产品各项物理指标的变异系数最低,产品生产工况和质量较为稳定㊂4㊀结论a.在278dtex /288f 涤纶POY 生产过程中,在其他设备和工艺参数相同的前提下,丝束在水平方向集束位置即喷丝板中心点至油嘴集束位置形成的角度不合适是1#生产线产品优等品率低于2#生产线的主要原因㊂b.将1#生产线丝束在水平方向的集束位置形成角由原来的90ʎ调整为85ʎ后生产278dtex /288f 涤纶POY,断头次数减少56%,降等丝饼量减少83%,优等品率由原来的97.27%提升至98.46%㊂c.丝束集束位置形成角由90ʎ调整为85ʎ后,生产的278dtex /288f 涤纶POY 的断裂强度变异系数㊁断裂伸长率变异系数㊁条干不匀率㊁含油率变异系数均有较大幅度的降低,产品质量更加均匀稳定㊂参㊀考㊀文㊀献[1]㊀张明成.锦纶6FDY 分纤母丝纺丝工艺对产品质量影响的探讨[J].纺织机械,2015(8):75-79.[2]㊀戚黎洲,杨银仙,张尚垛,等.熔体直纺扁平280dtex /288f涤纶预取向丝生产工艺探讨[J].合成纤维,2021,50(9):8-11.[3]㊀徐鑫灿,陈正义,崔利,等.368dtex /576f 多孔细旦预取向丝的工艺研发[J].合成纤维,2015,44(11):16-19.[4]㊀化琳.POY 135dtex /288f 环吹风生产工艺分析[J].河南科技,2021(9):41-43.[5]㊀徐进云,周存,黄华强.油剂对涤纶POY 条干不匀率的影响[J].合成纤维工业,2001,24(3):29-32.[6]㊀姚梦元.44dtex /144f 超细旦大有光涤纶FDY 的开发[J].合成纤维工业,2021,44(2):43-46.[7]㊀方红军.多孔细旦涤纶POY 条干不匀率的控制[J].合成纤维工业,2004,27(5):45-47.[8]㊀郭吉中,梅锋,徐春建,等.889dtex 超粗旦涤纶长丝的开发[J].化纤与纺织技术,2010,39(1):10-12.[9]㊀宋孝浜,杨靖宇,王春霞.熔体直纺55dtex /36f 异形涤纶FDY 的生产工艺[J].合成纤维工业,2012,35(4):68-70.Effect of tow collection position on production and product qualityof polyester POYCHEN Guolan,LAN Jinliang,PAN Zigang,PAN Guohua(Jiangsu Tongkun Hengxin New Materials Co.,Ltd.,Suqian 223800)Abstract :In response to the top-quality rate of production line 1#lower than that of production line 2#in the production of 278dtex /288f product on a melt direct spinning plant for polyester pre-oriented yarn (POY),the influential factors were comparedand analyzed from two aspects of equipment and process,the effect of the tow collection position of production line 1#on the pro-duction and product quality was emphatically discussed,and the corresponding technical improvements were conducted.The re-sults showed that the main reason for the top-quality rate of production line 1#lower than that of production line 2was the inappro-priate horizontal collection position of the tow,i.e.the angle between the center point of the spinneret and the collection positionof the nozzle,on the premise of the same other equipment and process parameters;the number of breaks and the amount of down-grade silk cakes were reduced by 56%and 83%,respectively,and the top-quality rate was raised from 97.27%to 98.46%un-der stable production when the angle of tow collection position was adjusted from 90ʎto 85ʎ;and the coefficient of variation in breaking strength and elongation at break,yarn unevenness and oil content variation coefficient of the produced 278dtex /288fpolyester POY were significantly decreased with reductions of 18.7%,20.1%,8.8%and 51.7%,respectively,indicating a more uniform and stable product quality,when the angle of tow collection position was adjusted from 90ʎto 85ʎ.Key words :polyethylene terephthalate fiber;pre-oriented yarn;melt direct spinning;tow collection position;top-quality rate18第5期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀陈郭兰等.丝束集束位置对涤纶POY 生产及产品质量的影响。

涤纶高强力丝纺纱中纺丝液黏度对纺丝质量的影响研究涤纶高强力丝纺纱是一种广泛应用于纺织行业的纤维材料。

纺丝过程中的液黏度是影响纺丝质量的重要因素之一。

本文将通过研究涤纶高强力丝纺纱中纺丝液黏度对纺丝质量的影响,探讨其相关性和影响机制。

首先,我们需要了解涤纶高强力丝的纺丝过程。

纺纱是将纤维物质变成纱线或线材的过程,其目的是提供适合于织造、编织或其他工艺需求的线材。

在涤纶高强力丝纺丝过程中,纺丝液是通过纺丝喷丝孔口,由高速气流拉伸形成纤维丝的。

纺丝液的黏度对纺丝质量起着重要的影响。

黏度是流体抵抗流动的特性指标,用于衡量流体的黏稠程度。

纺丝液黏度的变化会直接影响纺丝过程中液体的流动性和纺丝丝的形成与拉伸。

因此,纺丝液黏度的控制对于获得高质量的纺丝产品是至关重要的。

涤纶高强力丝纺丝过程中,纺丝液黏度对纺丝质量的影响主要集中在以下几个方面:1. 纺丝过程的稳定性纺丝液黏度的稳定性直接影响了纺丝过程的稳定性。

如果液黏度过高或过低,会影响喷丝孔口的稳定性和纺丝丝的形成。

过高的液黏度会导致纺丝液在喷丝孔口处不易流动,使得纺丝过程不稳定,容易出现纺丝丝抽断等问题;而过低的液黏度则会使得纺丝液易于流动,形成纺丝丝时容易出现丝颗粒和不均匀的情况。

2. 纺丝丝的强度和均匀性纺丝液黏度的变化也会直接影响纺丝丝的强度和均匀性。

适当的液黏度可以提高纺丝丝的拉伸性能和强度,使得产生的丝线更加均匀、平滑。

过高或过低的液黏度都会导致纺丝丝的强度下降,丝线出现结疤、断裂等问题。

3. 纺丝产量和效率纺丝液黏度的控制还会直接影响纺丝的产量和效率。

适当的液黏度可以提高纺丝的产量,使得喷丝孔口流动更顺畅,纺丝过程更稳定。

然而,如果液黏度过高,会导致纺丝速度下降,降低整体产量和效率。

相反,过低的液黏度则可能导致纺丝过程的松散性增加,产量下降。

在实际工艺中,调控涤纶高强力丝纺丝中纺丝液黏度需要考虑多方面因素。

首先是纺丝液的配方和成分,包括纺丝溶液的浓度、添加剂的种类和含量等。

第一章总论1.化学纤维的基本概念纤维:比较柔韧的细而长的物质,纺织纤维长径比一般大于1000:1,直径几微米~几十微米。

长丝(Continuous Filament):在化纤生产中经纺丝处理以后得到的长以千米计的丝叫长丝。

短纤维(Staple):化纤生产中被切成几厘米~十几厘米短段的纤维称短纤维。

丝束(Tow) :由几万根~百万根丝组成的一束。

再生纤维:以天然高分子为原料,经化学处理和机械加工制得的纤维,主要产品有再生纤维素和醋酸纤维素酯纤维。

合成纤维:以石油、天然气、煤及农副产品为原料,经过化学处理和机械加工制得的纤维。

复合纤维:沿着纤维轴向同时存在着两种或两种以上不相混合的聚合物,这种化学纤维称为复合纤维,或称双组分纤维。

异形纤维:在合成纤维成型过程中,采用异形喷丝孔纺制的具有非圆形截面的纤维或中空纤维。

变形纱:所有经过变形加工的丝和纱,如弹力丝、膨体纱。

差别化纤维:指通过化学改性或物理变形使常规化学纤维品种有所创新或被赋予某些特性的服用化学纤维。

特种纤维:一般指具有特殊物理化学结构、性能和用途的化学纤维,如高性能纤维、功能纤维。

高性能纤维:指具有高强度、高模量和耐高温、耐腐蚀、耐辐射、耐化学药品等性能的纤维。

功能纤维:指一般纤维具有物理机械性能基础上,具有某种特殊功能和用途的纤维,如具有反渗透、导光、导电、抗静电、阻燃等特性的纤维。

2.化学纤维的主要质量指标线密度:表示纤维粗细程度的量,1000m长纤维重量的克数即为该纤维的特数。

1tex=10dtex,9tex=1Denier断裂强度:纤维在连续增加负荷的作用下,直至断裂所能承受的最大负荷与纤维线密度之比。

1N/tex=1cN/tex .1g/D=0.882cN/dtex断裂伸长率:纤维在伸长至断裂时的长度比原来长度增加的百分数。

初始模量:即弹性模量(杨氏模量)是指纤维在外力作用下伸长1%时所需要的应力。

极限氧指数LOI :着火的纤维离开火源而纤维继续燃烧时环境中氮和氧混合气体内所含氧的最低百分率。

干货做前纺必须了解的全拉伸丝工艺路线全拉伸丝即FDY是近年发展起来的,并正在发展中的高效率、高水平纺丝加工技术。

它将常规纺和高速纺二步法制造全拉伸丝的工艺路线(UDY-D丁,POY-D丁)变为纺丝拉伸连续进行的一步法工艺路线,不仅工艺流程缩短、基建投资降低,而且产品质量提高、生产成本降低、生产效率提高等。

一步法制造全拉伸丝的工艺路线有许多,目前形成工业化生产的主要有五条。

FDY技术的关键在于纺丝之后的连续拉伸。

1、热辊拉伸工艺路线热辊拉伸工艺路线是指纺丝成形之后立即用热辊进行拉伸和定型的工艺路线。

这是开发最早、应用最多的一条工艺路线。

20世纪60年代开始出现低速纺丝热辊连续拉伸工艺,以后纺速不断增加,到20世纪80年代发展到高速纺丝热辊连续拉伸工艺。

典型的工艺流程如图12-1所示。

该工艺路线灵活,可以生产任何不同特性的全拉伸丝。

由图12-1可看出,热辊拉伸纺丝工艺路线中,螺杆挤出机、箱体、纺丝窗等与常规纺或高速纺相同,所不同的是熔体细流固化成纤维后要马上进行拉伸,且拉伸在卷绕机上进行。

实现拉伸由热辊承担,一般有两个热辊。

从甬道下来的丝先在第一热辊(下热盘)上绕8~10圈,以便对丝进行充分加热、防止拉伸时打滑。

第一个热辊起拉伸加热的作用,其温度、速度较低,它的速度即为纺丝速度第二热辊起定型加热的作用,其温度、速度较第一个热辊高,丝在上面绕6~8圈,同样是为了充分加热定型和防止拉伸时打滑。

拉伸在两个热辊之间完成。

根据生产品种的需要,可以在第一热辊之前或第二热辊之后安装网络喷嘴。

在第一热辊之前加网络喷嘴可使未拉伸的丝束具有良好的抱合力,从而减少拉伸时产生毛丝和断头,提高拉伸性能。

在第二热辊之后安装网络喷嘴可提高成品丝的绕、织造等使用性能,作经纱使用时可免浆或轻浆。

为了稳定热辊温度、降低散热能耗和改善环境,通常每个热辊都带有保温箱,生头时打开,正常运行时关闭。

卷绕头的速度一般略低于第二热辊速度。

丝束经过拉伸和紧张热定型以后,会产生收缩。

纱管原纸等级划分标准

纱管原纸是一种特殊用途的纸张,主要用于制造化纤纸管。

纱管原纸的等级标准主要考虑其张力、强度、厚度和耐破性等因素。

根据不同的使用要求,纱管原纸分为不同的等级。

以下是常见的纱管原纸等级划分标准:

1. 高档纱管纸:这种等级的纱管纸具有较高的物理性能,能够在高速纺丝机上使用。

其张力≥45N,强度≥,厚度≥,耐破性≥140J/m2。

2. 中档纱管纸:适用于中速纺丝机。

其物理性能略低于高档纱管纸,但也能满足一般使用要求。

具体参数为:张力≥35N,强度≥,厚度≥,耐破性

≥120J/m2。

3. 低档纱管纸:这种等级的纱管纸主要用于低速纺丝机,其物理性能相对较低。

具体参数为:张力≥25N,强度≥,厚度≥,耐破性≥100J/m2。

此外,纱管原纸的级别还可能根据其原材料、生产工艺和其他特性进行细分。

例如,根据中华人民共和国轻工行业标准,纱管纸板分为A、B、C三级,

其中A级又细分为5A、4A、3A、2A。

抗压强度要求高时,应选用高级别

的纱管纸,反之则用低级别的纱管纸。

在选择和使用纱管原纸时,应考虑其等级和相关参数规格,以确保满足实际需求。

同时,还应注意保持纱管原纸的干燥,避免受潮或受潮后不及时使用,以及确保尺寸与纱管尺寸相匹配等因素。

提高聚酯POY 纺丝速度的理论分析和应用展望徐晓辰(上海石化股份公司合纤所,200540)分析当今聚酯长丝生产技术高速发展的现状,基于高速纺丝成形机理,探讨提高聚酯POY 纺丝速度的理论依据及可行性实施方法。

介绍了提高聚酯POY 纺丝速度技术开发的国内外现状和发展动态,分析比较了各种技术的特点和开发优势,展望了该技术的开发和应用前景。

关键词: 聚酯 POY 纺丝速度 分析 展望收稿日期:2001-06-13。

作者简介:徐晓辰,男,1964年出生,1985年毕业于中国纺织大学化学纤维专业,高级工程师,现从事合成纤维工艺研究及产品开发工作,发表10余篇。

1 前言自美国杜邦公司率先实现聚酯纤维工业化生产以来[1],全球聚酯纤维在80年代和90年代得到了极大的增长,1997年,聚酯长丝和短纤维的市场销售量均达到了8000kt ,预计到2003年,均可超过11000kt [2]。

图1 全球聚酯短纤维和长丝的生产能力当前,预取向丝(POY )已经成为合成纤维长丝中最为重要的中间产品,全球范围内,纺织用长丝的产能已超过600Mt ,据有关信息的分析统计,其中约85%都先加工成POY,而仅有15%是FDY,几乎所有的POY 都要进一步的变形加工[3]。

POY 装置产能的提高主要取决于纺丝卷绕速度,然而聚酯POY 工艺自70年代开创并实现工业化应用至今,目前生产中仍然采用2700~3300m/min 的纺丝卷绕速度。

为了提高POY 生产的效率,进一步地降低生产成本,POY 纺丝生产速度提高的研究和技术开发早已显示出其必要性和紧迫性,要较大程度地削减长丝生产成本,唯一可行的办法就是提高纺丝生产速度。

国内外厂商对提高聚酯POY 纺丝速度的技术开发和应用研究都投入了大量的人力和物力,该项技术已越来越引起业内人士的极大关注。

90年代初,国外各大公司又纷纷竞相开展相关技术的深入研究。

常规聚酯随着POY 纺丝卷绕速度的提高,纤维的分子取向和结晶速率会显著的增加,并最终导致在后道DTY 加工中拉伸倍率的减小,所以提高POY 纺丝速度的技术关键在于高速生产的POY 仍需具有与常规POY 相同的超分子结构和后道加工性能。

一、高速纺丝主要工艺参数

1、纺丝温度:包括螺杆温度,箱体温度,联苯温度等。

一般

在275~295℃之间。

2、熔体压力:包括滤前压,滤后压力和组件压力;滤后压力

一般疫定在80~100BAR之间;组件压力一般在

80~150BAR之间。

3、侧吹风:包括风速成(风压),风湿。

风速在0、3~ 0。

5m/s左右;风温20±2℃左右;风湿65±5﹪左右。

4、集束上油们置:一般根据纺制品种和所需纺丝张力迁当调

节上油们置。

通常集束上尚未位置离喷丝板面的垂直距离

控制在130~160cm左右;水平位于控制在离侧吹风网面

22~23cm左右。

5、计量泵和油剂泵转速:计量泵转速根椐年纺品种的规格计

算而得;油剂泵转速则根据丝条所需上油率而定,P0Y上

油控制在0。

3~0。

7。

另外:纺间的温度、湿度、室内空气气流等环境对纤维成形也有一定的影响,一般要求温度25左右;湿度65﹪左右,室内空气无紊流干扰。

二、高速纺丝采用何种方式上油?

高速成纺丝纺速高,必须使用油嘴上油方式才能保证计量准确各个部位上油量比较一致。

无油丝不但影响纺丝成型,而且直接后加工的正常进行,造成无法退绕,断头和无强力丝的出现,要杜绝

无油丝产生。

三、POY含油一般以0.3~0.7﹪左右较为适当。

丝条含油率低会

使纤维松散,摩擦阻力增大,发生毛丝;若含油量过高,会

造成油污染增加。

四、造成纺丝细丝的原因有哪些?

主要原因是组件原因:1、喷丝板镜检不干净;2、分配板不干净;

3、组件组装不合格;

4、铲板不及时等,出现这种情况,应立即铲板或更换组件。

五、在什么情况下需要紧急更换组件?

1、纺丝发生细丝,硬头丝、竹节丝等不正常丝,经板面清理后仍不能

清除;

2、组件漏浆严重,无法正常生产;

3、卷绕毛丝、断头多,检查导丝器,丝道无损伤。

六、熔体压力有哪三种?怎样设定熔体压力?

熔体压力通常有螺杆出口压力(一般系过滤器前压)、滤后压力和组件压力三种。

滤后压力的确定一般是减去熔体管道的压力损失,保证熔体进入计量泵前的工作压力(一般不低于3.0MPa),不致使各计量泵吐出量有差异。

一般根据纺丝需要设定好一定的后压,前压(螺杆出口压力)则是为了保证后压的稳定,一般随过滤器芯使用时间的增加而增大。

当后压(包括前压)低于一定值或前压高于一定值时纺丝就无法正常进行,甚至造成停车。

组件压力的大小是由组件过虑材料决定的,组件的过滤介质大多由于不同配比的过滤加金属过滤网组成,从而决定不同的组件的初始压力。

当组件

终压比初压高出一定值(一般约8。

0Mpa左右)时就需要更换组件,组件压的大小与纤维质量的均匀性密切相关。

七、纺丝组件的作用是什么?什么是组件压力?

纺丝组件由喷丝板、分配板、熔体过滤材料等组成。

纺丝组件的作用是使熔体通过过滤层后,进一步除去杂质充分混合,然后要一定压力下从容不迫喷丝板微孔喷出成纤。

组件压力是指熔体在进入组件之前的压力,新装组件压力较低(此时称为组件的初始压力),随着使用时间的延长不断增大,当达到一定压力时就需要更换组件压力对纺丝过程和纤维质量影响较大。

八、纺丝计量泵的作用是什么?怎样设定计量泵的转速?

计量泵的作用是保证熔体以精确计量的方式定量从喷丝孔中挤出,形成一定规格粗细均匀的纤维。

计量单位时间内所输出熔体的重量称为泵供量,然后通过计算设定泵速。

九、螺杆挤压机的作用是什么?

关于FDY知识

一、分丝辊FDY的拉伸速度为3500~5000m/min为了使高速运行的丝条

在热辊上充分受热,一般将丝在热辊上绕6~8圈。

为了使丝条在热辊上保持一定的距离,运行轨迹相对稳定,一般设置分离辊,分离辊与

热辊辊保持相同的线速度。

分离辊有被动和主动两种,被动的分离辊为空气轴承,无驱动装置,由高速运动的丝条带动与热辊同步运转;

主动的分离辊为电动机驱动,为了解决同步问题,与热辊用同一变频器调速,适于低速拉伸。

二、热辊FDY生产工艺是将预取向的初生纤维经热辊(或冷辊)在高速

条件下加热并拉伸为全牵伸丝,因此热辊技术是FDY生产工艺的关键。

热辊通常采用电感加热,

三、上油与网络FDY的上油方式有三种可采用油嘴上油或油轮上油,也可以采用油嘴和油轮同时上油。

为了增加丝束的抱合和缠结,FDY生产设备上皆设有网络喷嘴。

比较适宜的网络度为20个/m。

网络喷嘴的另一个作用是松弛定型,消除高速拉伸后丝条内的部分应力。

工艺计算

一、熔体通过喷丝孔的剪切速率:

式中:Q

r————喷丝孔半径(mm)

二、泵供量(单出中流量):

泵供量=

式中,成品丝线密度单位为dtex;卷绕速度(GR2速度)单位为m/min;泵供量单位为g/min。

三、计量泵转速:计量泵转速(r/min)=

式中,泵供量单位为g/min;泵规格单位为Ml/R;熔体密度单位为g/cm3。

四、计量泵电动机转速:

计量泵电动机转速成(r/min)=计量泵转速×减速机减速比

五、螺杆挤出机生产能力:

挤出机生产能力(kg/h)=计量泵单孔流量×泵出口数×纺丝位数×60 六、熔体挤出速度计量泵单孔流量(g/min)

熔体挤出速度(cm/min)= ———————————————————————————

喷丝板孔数×喷丝孔面积(cm2)×熔体相对密度

七、喷丝板拉伸比:

喷丝板拉伸比= 第一导丝辊速度(m/min)/熔体挤出速度(m/min)八、名义拉伸倍数:

名义拉伸倍数=第二导丝辊(GR2)速度(m/min)/第一导丝辊(GR1)速度(m/min)

十、卷绕定长(AW909卷绕头)

卷绕定长(km)= 784.4×(D2-d2)/成品丝密度(旦)=871.56×D2-d2)/成品丝线密度(dtex)式中:D----卷装直径(mm);d_------纸管外径(mm)

九、超喂率:超喂率={第二导丝(GR2)速度—卷绕速度}/第二导丝辊(GR2)速度

工艺参数对纺丝过程式和成品丝质量的影响

一、纺丝温度一般说来,聚酯长丝的纺线温度在288~294℃之间。

在纺丝过程中,根据切片的粘度和纺丝的线密度及装置的特点来调节。

一般,纺制低线密度丝时,需采用相对低的纺丝温度;在纺制高线密度线时,采用相对高的温度。

对于高粘度的切片,采用较高的温度;对于低粘度的切片,采用较低的温度。

表6—7为纺丝速度4300m/min,纺制dtex/144根合股丝时,纺丝温度与断头情况[6]。

从表中可以看出,最佳的纺丝温度为290℃,一般情况下,纺丝温度不宜过高。

在纺制高强度的FDY时发现,随头着纺丝温度(箱体温度)的升高,强度下降,伸长率增大(表6—8)[7]

表6---7纺丝温度与断头的情况表6—8箱体温度对FDY物理指标的影响

二、冷却条件风速对纺丝过程的影响较大,图6—8为侧吹风风速与成品丝线密度之间的关系[6]。

一般说来,成品丝的线密度越高,风速应相应的提高,但是当风速超过0.6m/min后,纺程上张力相应增大,不利于稳态纺丝.当纺丝线密度增加时,可以相应的降低侧吹风的风温,增大侧吹风的湿度及降低集束点. 200

三、纺丝速度

140

110

80

50

0.35 0.45 0.55 0.65

风速/ m。

s

图6—8侧吹风风速与成丝线密

度的关系。