酸洗工艺技术培训教材

- 格式:pptx

- 大小:186.88 KB

- 文档页数:29

酸洗作业指导书一、任务概述酸洗作业是一种常见的表面处理工艺,用于去除金属表面的氧化物、锈蚀、油污等杂质,以提高金属材料的表面质量和性能。

本指导书旨在提供酸洗作业的详细步骤和注意事项,以确保作业安全、高效和质量。

二、作业准备1. 确定酸洗作业区域,并设置警示标志,确保作业人员的安全。

2. 准备酸洗槽和相应的酸洗液,根据金属材料的种类和表面情况选择合适的酸洗液。

3. 检查酸洗设备和工具的完好性,确保其正常工作。

4. 穿戴个人防护装备,包括防护眼镜、耳塞、防护手套、防护服等。

三、作业步骤1. 将待酸洗的金属材料放入酸洗槽中,确保材料完全浸泡在酸洗液中。

2. 根据酸洗液的浓度和温度要求,调整酸洗设备的参数,如酸液浓度、温度、搅拌速度等。

3. 启动酸洗设备,开始酸洗过程。

根据金属材料的种类和表面情况,设定合适的酸洗时间,一般在10-30分钟之间。

4. 在酸洗过程中,定期检查酸洗液的浓度和温度,如有需要,及时调整。

5. 酸洗结束后,关闭酸洗设备,并将金属材料从酸洗槽中取出,放置在清水中进行冲洗,以去除残留的酸洗液。

6. 冲洗完毕后,将金属材料晾干或使用干燥设备进行干燥。

7. 检查酸洗后的金属材料表面,确保无残留的氧化物、锈蚀、油污等杂质。

四、注意事项1. 在酸洗作业过程中,严禁接触酸洗液和酸洗设备的裸露皮肤,以免发生化学灼伤。

2. 酸洗作业应在通风良好的环境下进行,以避免酸洗液的蒸气对人体造成伤害。

3. 严格按照酸洗液的使用说明和安全操作规程进行作业,避免酸洗液的误用和泄漏。

4. 酸洗槽和酸洗设备应经常清洗和维护,以保持其良好的工作状态。

5. 作业结束后,及时清理作业区域,排放废液和废气应符合环保要求。

五、紧急处理措施1. 若发生酸洗液溅入眼睛或皮肤上,应立即用大量清水冲洗,并及时就医。

2. 若酸洗液误吸或误食,应立即漱口,并立即就医。

3. 在酸洗作业过程中,如发生泄漏或溢出,应立即采取相应的应急处理措施,如用碱性物质中和酸液、用吸附材料吸收泄漏物等。

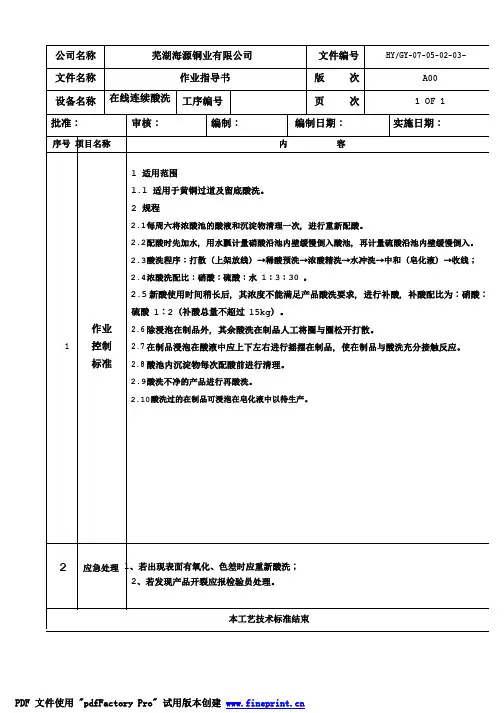

公司名称芜湖海源铜业有限公司文件编号HY/GY-07-05-02-03-

文件名称作业指导书版次A00

设备名称在线连续酸洗工序编号页次 1 OF 1

批准:审核:编制:编制日期:实施日期:

序号项目名称内容

1 适用范围

1.1 适用于黄铜过道及留底酸洗。

2 规程

2.1每周六将浓酸池的酸液和沉淀物清理一次,进行重新配酸。

2.2配酸时先加水,用水瓢计量硝酸沿池内壁缓慢倒入酸池,再计量硫酸沿池内壁缓慢倒入。

2.3酸洗程序:打散(上架放线)→稀酸预洗→浓酸精洗→水冲洗→中和(皂化液)→收线;

2.4浓酸洗配比:硝酸:硫酸:水1:3:30。

2.5新酸使用时间稍长后,其浓度不能满足产品酸洗要求,进行补酸,补酸配比为:硝酸:

硫酸1:2(补酸总量不超过15kg)。

作业 2.6 除浸泡在制品外,其余酸洗在制品人工将圈与圈松开打散。

1 控制 2.7 在制品浸泡在酸液中应上下左右进行摇摆在制品,使在制品与酸洗充分接触反应。

标准 2.8 酸池内沉淀物每次配酸前进行清理。

2.9酸洗不净的产品进行再酸洗。

2.10酸洗过的在制品可浸泡在皂化液中以待生产。

2应急处理 1、若出现表面有氧化、色差时应重新酸洗;

2、若发现产品开裂应报检验员处理。

本工艺技术标准结束

PDF 文件使用 "pdfFactory Pro" 试用版本创建。

冷轧酸轧线培训教材酸洗-轧机联合⽣产线职⼯培训教材(⼯艺部分)编制:审核:⽬录第⼀章冷轧薄板⽣产的发展历史和前景⼀、冷轧薄板⽣产的发展历史 3⼆、我国冷轧薄板的现状 6三、我国冷轧薄板⽣产的发展⽅向 7第⼆章板带材分类及其轧制技术的原理⼀、带材分类 8⼆、轧制技术的原理 9第三章热轧薄板对冷轧钢板的影响⼀、钢的化学成分对成品性能的影响 12⼆、热轧带钢对冷轧钢板性能和组织的影响 13三、原料的⼏何尺⼨对冷轧成品的影响 15 第四章酸洗技术的发展及应⽤⼀、酸洗技术的发展 16⼆、酸洗机组的分类及特点 17三、酸洗机组主要单体设备 18四、盐酸酸洗⼯艺制度的制定 31 第五章冷轧板带轧制技术的特点与发展⼀、连轧过程的特点 32⼆、冷轧板带材⽣产的⼯艺特点 34三、轧制技术的发展 39四、轧机机组的主要单体设备 45五、轧制⼯艺制度 58 第六章板带材的⾼精度轧制和板形控制⼀、轧制缺陷 63⼆、板带轧制中的厚度控制 64三、横向厚差与板形控制技术 70第七章产品⼤纲、产品结构及主要设计技术经济指标⼀、产品⼤纲 77⼆、酸洗冷连轧区域主要设计技术经济指标 81三、原料 81四、主要⼯艺技术参数 83 第⼋章酸洗冷连轧⼯艺流程及过程叙述⼀、酸洗冷连轧⼯艺流程 88⼆、酸洗冷连轧⼯艺过程叙述 88第⼀章冷轧薄板⽣产的发展历史和前景⼀、冷轧薄板⽣产的发展历史钢的冷轧是在19世纪中叶始于德国,当时只能⽣产宽度20~25mm的冷轧带钢。

美国1859年建⽴了25mm冷轧机,1887年⽣产出宽度为150mm的低碳钢带。

1880年以后冷轧钢带⽣产在美国、德国发展很快,产品宽度不断扩⼤,并逐渐建⽴了附属设备,如剪切、矫直、平整和热处理设备等,产品质量也有了提⾼。

宽的冷轧薄板(钢带)是在热轧成卷带钢的基础上发展起来的。

⾸先是美国早在1920年第⼀次成功地轧制出宽带钢,并很快由单机架不可逆轧制⽽跨⼊单机架可逆式轧制。

1926年阿姆柯公司巴特勒⼯⼚建成四机架冷连轧机。

本作业指导书适用于钢铁制成零部件在喷涂前脱脂后的除锈处理,均在常温下处理。

1 材料a. 工业用盐酸;b. PA51二合一酸洗添加剂。

2 设备及工具2.1.设备a.0.5吨起重设备;b.溶液槽(防酸);2.2 工具a.磅称;b.装放工件用支架以及铁框;c.拾酸工具;d.波美氏比重计;2.3 防护用品a.耐酸长靴;b.耐酸围裙;c.耐酸手套;d.耐酸袖套;e.口罩;f.平光眼镜。

3 工艺准备3.1 酸洗溶液配方a. 工业用盐酸15-205%;b. PA51二合一酸洗添加剂2.5%;d. 水,按酸洗槽容量的70%加水。

3.2 配制及调整3.2.1:按酸洗槽的容量计算出配方中的用量。

3.2.2:先将水加入酸洗槽中1/3,然后缓慢地加入盐酸搅拌均匀待冷却后再加入PA51二合一酸洗添加剂,最后加水至总容积。

检测游离酸度应在400-600点。

4 工艺过程4.1: 将除去油污的零部件,使其全部浸入酸洗溶液中,处理时约在5-20分钟,具体时间参数视工件表面锈蚀情况及溶液温度而定,以除尽氧化层或铁锈为止。

5 质量检查5.1: 工件经酸洗处理后,呈灰白色,表面不应有氧化皮、锈斑、黑色粘膜或墨色酸膜。

5.2: 不允许因过度腐蚀而引起工件表面粗糙或损坏。

6 日常管理:6.1: 每周检测一次,并按附录A格式记录。

PA51二合一酸洗添加剂、具有除油、抑制酸雾、防止过蚀功能、故应定期打捞液面油污,当空气中有酸雾散发或工件发生过蚀时,应适当添加PA51浓缩剂。

6.2: 除锈能力减弱时,应及时补加盐酸,通过化验分析,在1000L浴槽中,每补加1Kg盐酸,游离度会上升2.0 点。

7 注意事项7.1工件放入支架或铁框时,相互间应有孔隙,且注意避免重叠或受到挤压,工件置槽中时应离槽底200mm以上。

7.2 酸洗溶液不能用来酸洗铜及铜合金。

7.3 配制酸洗液时,必须先入水、再注入盐酸,避免飞溅引起危险。

7.4 酸洗完毕后,应将酸洗槽加以安全防护。

酸洗作业指导书一、作业目的酸洗作业是一种常见的金属表面处理方法,通过使用酸性溶液去除金属表面的氧化皮、锈蚀物和其他污染物,以达到清洁、光亮和防腐的效果。

本指导书旨在提供酸洗作业的详细步骤和注意事项,确保作业的安全性和效果。

二、作业准备1. 酸洗设备准备:a. 确保酸洗槽和酸洗槽周围区域干净整洁;b. 检查酸洗设备的运行状态,并确保设备正常工作;c. 酸洗槽内的酸液浓度和温度应符合作业要求。

2. 个人防护准备:a. 穿戴适当的防护服,包括防酸服、防酸手套、防酸面罩等;b. 戴上安全帽、防护眼镜和防滑鞋。

3. 废酸处理准备:a. 准备好废酸采集容器,并确保容器的密封性和耐酸性;b. 提前与专门处理废酸的公司联系,确保废酸的安全处理。

三、作业步骤1. 检查工件:a. 检查工件表面是否有油污、氧化皮、锈蚀物等;b. 根据工件的材质和表面情况,选择适当的酸洗液。

2. 清洗工件:a. 将工件放入酸洗槽中,确保工件彻底浸泡在酸液中;b. 根据工件的大小和酸洗液的浓度,确定酸洗时间,普通为5-30分钟;c. 使用酸洗刷或者其他适当工具,轻轻刷洗工件表面,以促进酸液与工件表面的接触。

3. 冲洗工件:a. 从酸洗槽中取出工件,将其放入清水槽中进行冲洗;b. 用流动的清水彻底冲洗工件表面,确保酸液和污染物被彻底冲洗掉;c. 可以使用高压水枪进行冲洗,以提高冲洗效果。

4. 去除水分:a. 将冲洗干净的工件放置在通风良好的地方,自然风干;b. 可以使用风扇或者其他辅助工具加速工件的干燥。

5. 检查工件:a. 检查工件表面是否干净、光亮;b. 如有需要,可以进行二次酸洗或者其他处理。

四、注意事项1. 安全第一:a. 在酸洗作业过程中,严禁吸烟、喝水、进食等;b. 酸洗作业区域应设置明显的警示标志,禁止未经许可的人员进入;c. 酸洗作业人员应定期接受相关安全培训,了解应急处理措施。

2. 酸洗液的使用:a. 根据工件的材质和表面情况,选择适当的酸洗液;b. 严禁混用不同种类的酸洗液,以免产生危(wei)险反应;c. 酸洗液的浓度和温度应根据作业要求进行调整和控制。

酸洗作业指导书一、任务背景酸洗是一种常见的金属表面处理方法,用于去除金属表面的氧化物、锈蚀物和其他杂质,以提高金属表面的质量和性能。

本作业指导书旨在详细介绍酸洗作业的步骤、要求和注意事项,以确保酸洗作业的安全、高效和质量。

二、作业步骤1. 准备工作a. 确保酸洗设备和工具的正常运转,并检查其安全性能。

b. 穿戴个人防护装备,包括防护眼镜、防护服、防护手套和防护鞋。

c. 准备酸洗液和其他所需化学品,并按照安全操作规程进行存储和使用。

d. 清理酸洗槽和周围区域,确保无杂质和污染物。

2. 检查工件a. 对待酸洗的工件进行外观检查,确保无明显的损伤、变形或其他缺陷。

b. 如果工件存在损伤或缺陷,应及时通知相关部门进行修复或更换。

3. 酸洗操作a. 将工件放置在酸洗槽中,确保完全浸泡在酸洗液中。

b. 根据工件的材质和要求,选择合适的酸洗液浓度和温度。

c. 控制酸洗时间,根据工件的情况和要求进行调整。

d. 在酸洗过程中,定期检查工件的表面状态,确保酸洗效果达到要求。

e. 酸洗结束后,将工件从酸洗槽中取出,并用清水彻底冲洗干净。

4. 后续处理a. 对酸洗后的工件进行干燥处理,可采用自然干燥或热风干燥的方法。

b. 检查工件的表面质量,确保无残留的酸洗液、污染物或其他杂质。

c. 如有需要,进行进一步的处理,如涂覆防锈剂或进行表面处理。

三、作业要求1. 安全第一:在酸洗作业过程中,必须严格遵守安全操作规程,确保个人和设备的安全。

2. 操作规范:按照酸洗作业指导书的要求进行作业,不得随意更改作业步骤或参数。

3. 质量控制:对酸洗后的工件进行质量检查,确保表面质量达到要求。

4. 环境保护:合理使用酸洗液和其他化学品,避免污染环境。

5. 设备维护:定期检查和维护酸洗设备,确保其正常运转和安全性能。

四、注意事项1. 酸洗液的选择应根据工件的材质和要求进行,避免使用不适合的酸洗液。

2. 在酸洗作业过程中,避免与酸洗液直接接触皮肤、眼睛或其他部位,如不慎接触,应立即用清水冲洗,并及时就医。

酸洗作业指导书一、引言酸洗是一种常用的表面处理工艺,用于去除金属表面的氧化层、锈蚀、油脂等污染物,以提高金属材料的表面质量。

本作业指导书旨在提供详细的酸洗作业流程和操作要点,以确保酸洗作业的安全性和有效性。

二、作业准备1. 检查酸洗设备和工具的完好性,确保无任何漏洞或者损坏。

2. 准备所需的酸洗溶液,根据不同金属材料的要求进行配比。

3. 确保酸洗作业区域通风良好,以防止酸蒸气对人体健康的危害。

三、作业流程1. 确定酸洗作业对象,并进行表面清洁。

使用适当的清洗剂和工具,将金属材料表面的油脂、尘埃等污染物彻底清除。

2. 将准备好的酸洗溶液倒入酸洗槽中,并调整酸洗液的浓度和温度,以满足工艺要求。

3. 将待处理的金属材料浸入酸洗槽中,确保彻底浸没,并保持一定的浸泡时间。

根据不同材料和要求,浸泡时间可在5-30分钟之间。

4. 在酸洗过程中,定期检查酸洗槽的酸洗液浓度和温度,及时调整和补充。

5. 酸洗完成后,将金属材料从酸洗槽中取出,并进行充分的清洗,以去除残留的酸洗液。

6. 对酸洗后的金属材料进行表面处理,如中和处理、除锈、防锈等,以保护金属表面再也不受到氧化和腐蚀的影响。

四、注意事项1. 在酸洗作业过程中,必须严格遵守相关的安全操作规程,佩戴防护手套、护目镜等个人防护装备。

2. 酸洗槽中的酸洗液具有腐蚀性,操作人员应避免直接接触,如不慎接触,应即将用大量清水冲洗,并及时就医。

3. 酸洗作业区域应保持通风良好,以防止酸蒸气对人体健康的危害。

如有必要,可配备酸雾吸收装置。

4. 酸洗槽的维护保养工作应定期进行,包括清洗、更换酸洗液等,以保证酸洗作业的稳定性和效果。

5. 酸洗作业结束后,应及时清理作业区域,将废酸洗液和废弃物妥善处理,以确保环境卫生和安全。

五、作业记录1. 每次酸洗作业前,应编制作业记录,包括酸洗设备和工具的检查情况、酸洗溶液的配比和调整情况、金属材料的处理情况等。

2. 酸洗作业过程中,应及时记录酸洗液的浓度、温度等参数,以及金属材料的浸泡时间等关键数据。

酸洗作业指导书一、任务概述酸洗是一种常见的金属表面处理方法,用于去除金属表面的氧化层、锈蚀、焊渣等杂质,以提高金属材料的表面质量和耐腐蚀性能。

本作业指导书旨在提供酸洗作业的详细步骤和操作要求,确保作业安全和质量。

二、作业准备1. 确定酸洗作业区域:确保作业区域通风良好,设立酸洗作业专用区域,并进行标识。

2. 准备酸洗设备和工具:包括酸洗槽、酸洗液、酸洗喷淋装置、防护设备等。

3. 检查酸洗设备和工具:确保设备完好无损,工具齐备可用,如发现问题应及时修复或更换。

4. 配置酸洗液:按照酸洗液的配方要求,准确配置酸洗液,并进行必要的检测和调整。

三、作业步骤1. 穿戴个人防护装备:作业人员应穿戴防酸服、酸碱护目镜、防酸手套、耐酸鞋等个人防护装备,确保人身安全。

2. 准备酸洗工件:将待酸洗的金属工件清洗干净,去除表面污垢和油脂,确保酸洗效果。

3. 将工件放入酸洗槽中:根据工件的尺寸和数量,合理放置工件于酸洗槽中,注意避免工件之间的接触和堆叠。

4. 启动酸洗喷淋装置:根据酸洗设备的要求,启动酸洗喷淋装置,确保酸洗液均匀喷洒在工件表面。

5. 控制酸洗时间:根据工件的材料和酸洗液的浓度,合理控制酸洗时间,避免过长或过短导致不良效果。

6. 监测酸洗过程:作业人员应定期监测酸洗过程中的温度、浓度、喷淋效果等参数,确保酸洗效果和设备状态。

7. 酸洗结束处理:酸洗结束后,将工件从酸洗槽中取出,用清水进行冲洗,去除残留的酸洗液。

8. 清洗酸洗设备和工具:酸洗作业结束后,对酸洗设备和工具进行清洗和消毒,确保设备和工具的干净卫生。

四、安全注意事项1. 严格遵守操作规程:作业人员应严格按照酸洗作业的操作规程进行操作,不得随意更改或省略步骤。

2. 注意个人防护:作业人员应佩戴个人防护装备,确保人身安全,避免酸洗液对皮肤、眼睛等造成伤害。

3. 注意酸洗液的浓度和温度:酸洗液的浓度和温度对酸洗效果有重要影响,应严格控制在规定范围内。

4. 避免酸洗液的溅洒和飞溅:作业人员在操作过程中应注意避免酸洗液的溅洒和飞溅,以免对人员和设备造成损害。

工序工艺培训教材一、简介1.1 的基本概念是(可焊性有机防氧化保护膜)的缩写。

目前我司使用的是四国化成的 F2(简称F2)系列,F2以咪唑类有机化合物为主。

保护膜是利用此类化合物分子结构中的杂环上的N与焊接位置的铜面发生反应而形成,并非简单的物理涂覆过程。

所以,保护膜的形成有很好的选择性。

1.2 保护膜的作用在完成印制板的全部制作过程之后和在焊接元器件之前保护印制板焊接部位的铜面不受污染和氧化,保持良好的可焊性。

二、工艺流程及原理2.1工艺流程投板→除油→ 二级水洗→微蚀→水洗→加压水洗→酸洗→二级水洗→吸干→冷、强风吹干→抗氧化→三级水洗→吸干→强风、热风吹干→检查→收板2.2工艺原理印制板通过除油除去油脂及有机物,在进入微蚀缸,微蚀利用氧化还原反应清除铜表面的氧化物,同时把铜面微粗化,提高与膜的结合力。

最后进入抗氧化缸,抗氧化缸的F2以咪唑类有机化合物为主。

保护膜是利用此类化合物分子结构中的杂环上的N与焊接位置的铜面发生反应而形成,并非简单的物理涂覆过程。

三、各种物料的作用本制程目前需要用到的物料有:33微蚀剂, F2原液,补充剂A、#100稀释剂、#500浓缩液、冰醋酸等。

3.1 F2 原液用于开缸和正常条件下的液位补充。

是几种物料中各种化学成分最齐全的溶液。

除了有100%左右浓度的成膜物质活性组份之外,还有维持缸液正常工作状态所需要的各种添加剂。

开缸和补料时都是直接使用原液,毋需兑水。

但是开缸时要添加1-2%的补充剂A,才能在铜面生成保护膜。

在连续生产条件下,本物料的参考消耗量是7 左右。

3.2 补充剂A是一种加快成膜速度的添加剂,对保护膜厚度的控制有非常重要的影响。

在各种控制参数都符合要求的情况下,它的含量越高,形成的保护膜就越厚。

此物料在待机状态下也会有消耗,所以,长时间停产后它的含量也会减少。

用量过多容易加快槽液老化和造成物料的无谓消耗。

生产中补料时,要注意用水按1:3稀释后才缓慢添加,添加速度过快或添加量过多容易造成槽液内产生油珠状液滴。