加热炉燃烧器

- 格式:doc

- 大小:987.00 KB

- 文档页数:23

FIRED HEATER FLOODING PROCEDURE直燃式加热炉燃料/空气配比不当的处理方法Background 背景Fired heater flooding or bogging is a term used to indicate fired heater operation with excess fuel or insufficient air. A fundamental requirement for safe and reliable operation of a fired heater is that sufficient air is supplied to each burner to ensure complete combustion of the fuel. If this is not done, the flue gas contains incomplete combustion products. This condition may occur because of poor operation or control, or upset conditions, where air is held improperly low, even though sufficient air capacity exists. Alternatively, at very high fuel rates, combustion air supply may become limiting and therefore not achieve the proper air to fuel ratio. In either case, immediate corrective action is required to return the fired heater to safe, reliable, and efficient operation. Fired heater flooding can result in flame impingement, after-burning, and explosions.直燃式加热炉燃料/空气配比不当这个术语指的是加热炉在燃料过剩或者空气不足的情况下运行。

导热油加热系统的设计在化学建材企业、木材加工厂、墙体装修材料厂等所需加热、保温、干燥和养护的生产过程中热能所占成本比例最高可达18%左右,解决好生产中供热、用热节能技改,是提高企业经济效益和产品质量的一大技术课题。

为使相关生产企业在供热及用热设备性能的高效、节能、方便管理方面取得实效,采用导热油供热技术改造已被许多相关企业认可并积极实施。

利用载热流体油为导热介质通过加热器进行热能交换对制品加热即称为导热油加热。

导热油加热经济实用的最佳供热用温度为100℃~380℃,这与许多建材企业生产设备的工作温度范围十分匹配,且运行安全可靠、高效、节能、成本低。

目前在国内采用导热油加热技术的企业较普遍的取得了满意的技术效果和经济效益。

一、导热油加热的主要优点热效率高,节能效果好。

导热油循环加热是利用导热油通过加热器热传导降温放出热能达到加热的目的,是一种封闭式的强制循环系统,热量损失极少;而蒸气加热则是非封闭式的非循环加热系统,一般不回收冷凝水及废气,故而热能损失较大。

通过对中型墙体装修材料岩棉板热压成型机的节能测试计算,两者比较可节能60%左右,生产效率可提高20%,有效的优化了加热设备性能。

运行安全可靠,成本低,特别适用于中小生产厂(车间)单独供热。

导热油加热是在极低的运行压力(克服管道阻力)下进行循环供热,因其无压力,故可使所用设备管道材质强度和密封要求降低,有利于设备制造费用和使用维护成本的降低,且可较容易地满足生产工艺要求温度。

当工艺要求温度为120℃~250℃时,若使用饱合工艺蒸气加热,其蒸气压力必需达到0.25MPa~4MPa,故而可知蒸气加热设备所用材料的强度要求和密封安全性能要求将是导热油加热设备的2.5~40倍,由此而造成的设备材质的提高、尺寸的加大和结构性能的复杂均使设备制造技术难度加大,导致了设备造价的提高。

温度稳定,调温方便。

导热油加热工艺面上温度控制误差为±2℃。

加热时可根据温度要求直接控制加热炉膛内燃料的燃烧量,并能实现由加热炉油出口处油温误差在±5℃以内,再通过对进入加热器的导热油进行流量调节即可得到稳定的工艺温度。

在化工生产中,很多工艺加热炉以气体燃料燃烧作为热源,可燃气体燃烧需要很多空气,如:人工煤气需1.2~4.0〔m3/m3〕,天然气和液化石油气那么需10~25〔m3/m3〕。

可见欲使燃气充分燃烧须有大量空气与之混合方可。

因此,燃气与空气的混合方式,对燃烧情况有很大影响,也关系到燃烧系统能否正常平安运行。

燃烧系统运行时,如果产生回火现象将烧坏燃烧器或发生平安事故。

1 燃气的燃烧方法与特点根据燃气与空气混合情况不同将燃烧分为三种方式,即扩散式燃烧、预混局部空气燃烧〔大气式燃烧〕和无焰燃烧。

燃烧过程处于哪一类是根据一次空气系数α1〔一次空气量与燃烧理论空气量之比〕来判断的。

1. 1 扩散式燃烧燃气未预先和空气混合而进展的燃烧称为扩散式燃烧,其α1=0。

扩散式燃烧的燃烧速度与燃烧完全程度主要取决于燃气与空气分子间的扩散速度和完全程度。

扩散式燃烧的特点:〔1〕燃烧稳定、在燃气系统不产生负压、空气不被吸入的情况下,不会回火,燃烧器工作稳定。

〔2〕过剩空气多,燃烧速度慢,火焰温度低。

对燃烧碳氢化合物含量较高的可燃气体时,在高温下由于火焰面内氧气供给缺乏,碳氢化合物分解出碳粒、氢和重碳氢化合物。

碳粒和重碳氢化合物很难燃烧,结果造成化学不完全燃烧。

一般说来,对天然气不宜采用扩散燃烧法。

〔3〕燃烧强度低,在工业炉上为提高燃烧强度多采用机械鼓风方式的燃烧器。

1. 2 预混局部空气燃烧其0<α1<1。

在这种情况下,由于可燃混合物中空气量较小,因此,局部燃烧按纯动力学方法燃烧,其余燃气那么按扩散燃烧方法进展燃烧。

预混局部空气燃烧的特点:〔1〕在绝大多数情况下能保证燃烧设备以任何比例的燃气与空气进展工作。

因此,设备热负荷的调节X围大。

〔2〕由于先吸入局部空气,所以克制了扩散燃烧的一些缺点,提高了燃烧速度,降低了不完全燃烧程度。

〔3〕当一次空气系数α1适宜时,此种燃烧方法有一定的稳定X围。

〔4〕一次空气系数α1越大,燃烧稳定X围就越小,因此,一次空气系数α1不可选取过大。

真空加热炉效率低的原因及排除真空加热炉在运行的过程中,因燃烧器空气滤网的原因,造成停炉事件,这是因为燃烧器采用的是全自动管理燃烧程序程控器,当进入燃烧器内的空气比不合适时,燃烧器就会发出报警并停止工作。

当滤网出现破损时,杂质就会通过滤网进入到燃烧器内,造成燃烧器损坏,通过一种新的产品及技术解决了这个难题。

标签:真空加热炉;空气比;效率一、问题的提出在油气田开采过程中,真空加热炉被广泛地应用在油气生产和集输领域,真空加热炉由燃烧器、炉胆、对流室、盘管、烟囱等部件组成,其中燃烧器作用是将天然气与空气混合成一定比例后进行燃烧。

但在加热炉运行过程中,经常发生停炉事件,这是因为燃烧器采用的是全自动管理燃烧程序程控器,当进入燃烧器内的空气比不合适时,燃烧器就会发出报警并停止工作,即使不发生停炉事件,也将造成天然气燃烧不充分,热值下降,有时在风机吸引力的作用下,吸附在滤网上杂质进入到燃烧器内,对加热炉造成损坏,使加热炉效率低。

二、故障现象燃烧器内的火焰方向不定,烧烤燃烧器炉头,造成燃气喷头鼓包变形,炉膛结垢,烟道堵塞。

大量的柳絮、杨絮吸附在燃烧器空气过滤装置的表面,严重时会将滤网堵死,经常发生加热炉燃烧异常报警和停炉现象,停炉后,燃烧器点火困难,即使成功点火,炉膛内火焰发红,燃烧值低。

三、故障原因为了保障燃烧器的正常工作,在空气进口处装有一个过滤装置,对进入到燃烧器内的空气进行过滤,防止杂草等较大的杂物进入燃烧器内。

但现有的过滤装置为单层滤网结构,起不到第二次过滤的作用,如若有一处破损,就失去了过滤空气作用。

并且现有过滤装置的滤网安装及拆卸均较复杂,不方便清除滤网内的杂质。

在风季,杂草、枯叶及砂粒极易通过滤网,进入到燃烧器喷气室,堵塞燃气通道,使燃气方向改变,造成燃烧器炉头鼓包变形,严重时造成燃烧器炉头报废,即便没有阻碍燃气通道,杂质进入炉膛后,经过高温的作用,产生的水气及杂质在炉膛及烟道内结垢,降低了加热炉的热效率,严重时还会堵塞烟道,使加热炉不能正常运行。

加热炉的点火和熄火方法加热炉是一种用于产生热量的设备,常用于加热房屋或加热工业设备。

正确的点火和熄火方法对于使用加热炉的安全和效率至关重要。

下面将详细介绍加热炉的点火和熄火方法。

一、加热炉的点火方法:1. 燃气加热炉点火方法:a. 确保燃气阀门关闭。

燃气阀门通常位于燃气管道上,关掉燃气阀门可以停止燃气供应。

b. 打开通风口。

通风口是加热炉上的一个开关或手柄,用于调节燃气和空气的混合比例。

将通风口调至最小,以保证点火时空气与燃气的合适比例。

c. 打开燃气阀门和点火器。

打开燃气阀门,燃气开始流入加热炉内。

同时,按下点火器按钮或旋转燃气阀门,使燃气接触到点火源,点燃燃气。

d. 观察火焰。

正确的燃气点火应该有清晰的蓝色火焰,没有噪音和明显的冒烟。

如果火焰呈现黄色、有噪音或冒烟,表明燃气燃烧不完全,应立即关闭燃气阀门,检查并修理故障。

2. 液化石油气加热炉点火方法:a. 确保燃气阀门关闭。

液化石油气加热炉一般配有一个燃气阀门,关闭燃气阀门可以停止燃气供应。

b. 打开通风口。

通风口是加热炉上的一个开关或手柄,用于调节燃气和空气的混合比例。

将通风口调至最小,以保证点火时空气与燃气的合适比例。

c. 打开燃气阀门和点火器。

打开燃气阀门,液化石油气开始流入加热炉内。

同时,按下点火器按钮或拧开点火器开关,使火花与燃气接触,点燃燃气。

d. 观察火焰。

正确的液化石油气点火应该有清晰的蓝色火焰,没有任何异常。

如果火焰呈现黄色、有噪音或冒烟,表明燃气燃烧不完全,应立即关闭燃气阀门,检查并修理故障。

二、加热炉的熄火方法:1. 燃气加热炉熄火方法:a. 关闭燃气阀门和通风口。

首先关闭燃气阀门,停止燃气供应。

然后将通风口调至最大,以排出残留的燃气。

b. 熄灭火焰。

使用安全火柴或点火器的熄火功能,将点燃的火焰熄灭,确保燃气不再燃烧。

2. 液化石油气加热炉熄火方法:a. 关闭燃气阀门和通风口。

首先关闭燃气阀门,停止燃气供应。

然后将通风口调至最大,以排出残留的燃气。

加热炉节能技术的应用与认识【摘要】加热炉是原油集输加热的主要设备。

本文针对加热炉在燃烧过程中出现排烟温度高、燃烧不充分,使加热炉热能损失大、燃烧效率降低的问题,结合某矿某队某中转站加热炉系统运行工况及特点,了解加热炉燃烧器的精细调节技术,对电子除垢仪等节能技术应用的探讨,对节能技术应用情况进行总结和节能效果评价,展望加热炉节能技术发展方向。

【关键词】加热炉;节能;除垢;燃烧器前言某中转站有加热炉4台,采暖炉2台,用于原油集输伴热。

2010年中转站加热炉平均每天运行2台次,其全年总能耗为675.5万立方米燃气,占全矿总能耗8.26%,其中消耗自产气105.7万立方米、外引干气570.0万立方米。

随着石油资源的大量生产与消耗,油田节能形势日益严峻,作为油田生产的耗能大户——加热炉节能工作也越来越重要。

1 加热炉存在的主要问题在加热炉在运行过程中主要存在以下几点问题。

(1)加热炉燃气配比不合理加热炉燃气配比不合理会导致加热炉燃烧效果不好,燃气燃烧的不充分产生一些有害气体(CO、SO2)排放到空气中,对空气和环境造成污染,加热炉系统效率偏低。

(2)加热炉冬季管理的不利因素由于冬季气温低,进入炉堂内的空气温度也较低,使助燃空气在燃烧过程中吸收大量的热能,增加了燃料消耗;燃烧空气温度低,空气分子不活跃,燃气与空气混合不充分,影响加热炉的燃烧效果。

另外,烧火间内的温度低,燃料气管线容易结冰堵塞,经常造成停炉现象。

(3)加热炉管壁结垢的影响由于水质等因素的影响,几乎所有工质为水的加热炉都会出现不同程度的结垢,管壁结垢降低了加热炉的传热能力,大量的热损失也造成了资源的浪费。

2 加热炉节能技术的应用及效果针对以上问题,为进一步降低燃气消耗、提高加热炉系统效率,油田技术人员结合加热炉系统运行的特点,近几年摸索出了加热炉燃烧器的精细调节技术,开展了电子除垢仪等综合节能措施,取得了较好的節能效果。

2.1 加热炉燃烧器精细调节技术加热炉燃烧器精细调节技术是经过技术工作人员多年来对加热炉管理的经验总结出来的,通过对加热炉各个生产参数和烟气中各种组分的含量测算,结合加热炉运行时的现场表象,首先判断影响的主要因素,然后再进行针对性的调节。

红外加热炉的原理

红外加热炉是一种利用红外线辐射进行加热的热处理设备,其主要原理就是利用高温下的物体会发出红外线辐射的特性进行加热。

具体来说,红外加热炉的加热源是由产生高温的燃烧器、电热管等组成的,这些加热元件会产生大量的热能。

当热能被传递到物体表面时,物体表面的温度会不断上升,直到达到物体辐射出可见光谱范围之外的红外线辐射的温度范围。

此时,物体表面会开始发出红外线辐射,将热能传递给周围的物体。

这种辐射热能的传递方式不需要依赖介质,所以可以快速、高效地加热物体。

红外辐射的能量也是与辐射体的温度有关的,辐射体的温度越高,其产生的红外线能量也就越多。

因此,红外加热炉的加热效率也与加热源的温度有关,高温下的加热元件产生的红外线辐射能量会更多,加热速度也会更快。

红外辐射加热的好处之一是不会产生对流热量损失,因此可以避免能量的浪费,提高加热效率。

此外,红外加热炉还有很好的反应速度,可以快速达到需要的温度并且可以精准控制温度。

对于红外加热的应用,它在许多行业中都有广泛的应用,例如食品行业、电子行业、玻璃行业等等。

在这些行业中,红外加热炉不仅可以达到高效加热的效果,而且还可以避免了传统的加热方式中可能会带来的其他问题,例如温度不均匀、能量的浪费等等。

总之,红外加热炉的原理就是利用高温物体产生的红外线辐射进行加热,可以快速、高效地加热物体。

在诸如食品、电子和玻璃等行业中,红外加热炉已经变得越来越重要,为生产和制造带来了更高的效率和更好的质量保障。

16 随着国家对生态环境越来越重视,对炼化企业污染物排放的管控力度也不断加大。

其中,加热炉排放烟气中氮氧化物(NO x)含量就是一项重要的监管指标。

NO x是大气的主要污染物之一,它不但能破坏臭氧层而且也是形成光化学烟雾的主要组分。

2015年4月16日,中华人民共和国环境保护部发布了GB 31570—2015《石油炼制工业污染物排放标准》,规定“新建企业工艺加热炉自 2015年7月1日起执行该标准,特别限值地区执行 100mg/m3 的排放限值”[1]。

炼化企业早期投产加热炉的烟气排放很难达到这一指标要求,因此,通过一定的技术手段来实现减排十分有必要。

1 汽油加氢装置加热炉介绍大连石化公司225万t/年汽油加氢装置,2013年建成投产,共设置有2台加热炉,分别为分馏塔加热炉(位号H-9101)和加氢脱硫(HDS)反应加热炉(位号H-9102)。

分馏塔加热炉位于分馏塔底循环管线上,用于给分馏塔底提供热源。

HDS反应加热炉位于HDS第一反应器出口,物料经加热炉加热后至稳定塔底换热,再进入HDS第二反应器中反应。

2台加热炉均属于方箱式立管炉,分别设有辐射室和对流室。

加热炉下方设有燃烧器,分别通入瓦斯和空气进行燃烧,产生的热量用于加热四周炉管中的物料。

分馏塔加热炉(H-9101)内设16个燃烧器,中间用一个隔断隔开,两个腔室内各有8个燃烧器。

HDS反应加热炉(H-9102)内设有12个燃烧器,分3排排列,每排有4个燃烧器,每2排燃烧器中间设有炉管。

2台加热炉共用1套水热媒空气预热系统。

设置有1台鼓风机和1台引风机用于强制通风。

2台加热炉燃烧所产生的烟气被引风机产生的抽力抽出,经空气预热器回收余热,流经烟道,最后统一通过分馏塔加热炉顶的烟囱进行排放。

空气由引风机抽进风道中,与热媒水及烟气进行2次换热后送入燃烧器中与燃料气混合燃烧。

2台加热炉改造前排放烟气中氮氧化物NO x浓度在130 mg/m3左右,与国家要求的指标还存在一定的差距。

加热炉富氧燃烧技术推广方案一、实施背景随着科技的不断发展,加热炉富氧燃烧技术的应用已经成为了工业生产中重要的节能减排技术之一。

近年来,国家对于环保要求的不断提高,以及企业对于降低成本和提高生产效率的需求增加,使得加热炉富氧燃烧技术的推广变得更加迫切。

二、工作原理加热炉富氧燃烧技术是一种高效的燃烧技术,其工作原理是将燃料与浓度高于21%的氧燃烧介质混合,然后在高温高压下进行燃烧。

这种技术可以提高燃料的燃烧速度和燃烧效率,同时降低有害气体排放,提高能源利用效率。

三、实施计划步骤1. 调研:对目标企业进行调研,了解其生产工艺、加热炉型号、燃料类型以及环保要求等情况,确定技术推广的具体目标。

2. 技术评估:根据调研结果,对不同型号的加热炉进行分析,确定实施富氧燃烧技术的可行性,制定技术方案。

3. 方案实施:根据技术方案,对加热炉进行改造或升级,包括更换燃烧器、增加氧气供应系统等。

4. 调试与优化:完成方案实施后,对加热炉进行调试和优化,确保其正常运行,并达到预期的节能减排效果。

5. 技术支持:提供长期技术支持和维护服务,保证加热炉富氧燃烧技术的持续应用。

四、适用范围加热炉富氧燃烧技术适用于各种工业生产领域,如钢铁、有色金属、陶瓷、玻璃等行业。

在这些行业中,加热炉是生产过程中必不可少的设备之一,而富氧燃烧技术的应用可以提高燃料的燃烧效率和能源利用效率,降低有害气体排放,提高产品质量和生产效率。

五、创新要点1. 高效燃烧:加热炉富氧燃烧技术可以促进燃料的燃烧过程,提高燃料的燃烧速度和燃烧效率,使得加热炉能够更快地加热物料并降低加热时间。

2. 节能减排:通过提高燃料的燃烧效率和降低废气排放量,加热炉富氧燃烧技术可以实现节能减排的目标。

根据实测数据,使用富氧燃烧技术的加热炉可以降低能源消耗量40%-60%,同时减少碳排放量40%-60%。

3. 提高产品质量和生产效率:加热炉富氧燃烧技术可以提高物料的加热速度和受热均匀性,使得产品质量更加稳定,同时提高生产效率。

加热炉节能降耗的措施加热炉是工业生产中常用的设备,但由于其能源消耗较大,如何实现节能降耗成为了关注的焦点。

本文将介绍一些可行的措施,以帮助加热炉实现节能降耗。

1. 提高燃烧效率:加热炉的燃烧效率直接影响能源的利用率。

通过优化燃烧系统,调整燃烧参数,可以提高燃烧效率。

例如,使用高效的燃烧器、优化燃烧空气与燃料的比例、控制燃烧温度等措施,都能有效提高燃烧效率,降低能源消耗。

2. 进行余热回收:加热炉在工作过程中产生的废热可以通过余热回收技术进行利用,从而降低能源消耗。

例如,可以在炉体周围设置余热回收装置,将炉体表面和烟气中的余热收集起来,用于预热进料或加热其他介质。

3. 优化隔热材料:加热炉的隔热材料直接影响能量的损耗。

选择高效的隔热材料,能够降低炉体的散热损失,提高加热效果,从而实现节能降耗。

常见的隔热材料包括陶瓷纤维、岩棉等,它们具有良好的隔热性能和耐高温性能。

4. 优化操作方式:合理的操作方式能够降低加热炉的能源消耗。

例如,合理安排生产计划,避免频繁启动和停机;控制好进料速度和温度,避免能源的浪费;定期进行设备维护和清洁,保持设备的正常运行等。

5. 使用高效节能设备:选择高效节能的加热炉设备也是实现节能降耗的重要措施。

例如,采用新型节能炉具,如电阻炉、感应炉等,能够提高加热效果,减少能源消耗。

同时,选用高效的辅助设备,如高效换热器、高效烟气净化设备等,也能够降低能源消耗。

6. 定期检查和维护:定期检查和维护加热炉设备,能够及时发现和排除故障,保证设备的正常运行。

例如,清洗燃烧器、更换损坏的隔热材料、检查和修复泄漏等,都能够提高加热炉的工作效率,降低能源消耗。

实现加热炉的节能降耗需要综合考虑燃烧效率、余热回收、隔热材料、操作方式和设备选择等方面的因素。

通过采取合理的措施,可以有效降低加热炉的能源消耗,实现节能减排的目标。

加热炉的节能降耗不仅有助于降低企业的生产成本,还能够减少对环境的负面影响,具有重要的经济和环保意义。

加热炉常见故障分析与排除作者:李林潼来源:《中国科技博览》2013年第37期摘要:加热炉是石油化工行业的重要加热设备,本文分析了加热炉在长期运行过程中产生的各种故障,及其排除方法,可以及时有效的分析出原因,解决加热炉的常见故障,使加热炉平稳有效的运行。

关键字:加热炉、故障、排除、炉管前言加热炉是石油化工、炼制、化肥、润滑油、化纤工业等化工行业中使用的重要加热设备,在乙烯、润滑油、加氢精制等生产过程中已成为进行裂解、转化反应的心脏设备,对整个装置的生产质量、产品收率、能耗、长周期安全运行起着重要作用。

一、加热炉的作用加热炉在生产工艺过程中作用是:利用燃料在炉内燃烧时产生高温火焰与烟气的热能加热炉管中高速流动的物料,使其达到后续工艺过程所要求的温度或在炉管中进行化学反应。

在加热炉炉管内流动的液体或气体通常是高温、高压、易燃、易爆的烃类物质;大多数被加热介质易在炉管内结焦;炉膛温度和物料温度的控制要求精;加热方式为直接受火式;主要燃料为易燃易爆的液体或气体燃料;危险性大且操作条件苛刻;长周期连续运转。

所以,加热炉在石油化工生产中占有举足轻重的地位。

二、常见故障分析与排除2.1火焰脉动脉动火焰表现为火焰上下跳动,并伴有犬声或者呼吸声等低频噪音,加热炉局部振动。

对于气体燃烧器原因有:烟囱抽力过小;瓦斯压力波动;空气量不足。

对于油燃烧器原因有:喷头结垢;燃料油中存在水分或异物;每个燃烧器所烧的燃料过少;燃料油中含有较多轻质组分而被过度预热,形成蒸汽层。

脉动火焰可导致耐火材料的破裂并脱落,火道砖的损坏和局部脱落,炉管和仪表的破裂。

脉动火焰出现后,应根据上述原因采取相应的措施进行处理,操作时应注意先降低燃料量,使氧含量逐步上升,建立稳定火焰后,再调整风门和烟道挡板,使氧含量达到要求。

在建立稳定火焰之前,严禁增加空气量,如果增加空气量,在炉内可能充满大量的燃料和空气的混合物,会导致爆燃而损坏加热炉。

如果通过调整问题无法解决,只能停炉处理。

油气燃烧器主要结构型式及运行性能 油气燃烧器是一种将油气燃料和空气按规定的比例、速度和混合方式送入炉膛进行及时着火和高效、清洁燃烧的装置。这种装置一般设有自动点火、火焰监视和自动调节装置的全自动燃烧器。目前我国工业炉窑领域采用的油气燃烧器绝大多数都是这种属于全自动燃烧器。 油气燃烧器是油气工业炉窑最重要的关键设备。按燃用的燃料可分为油燃烧器和燃气燃烧器;也有具备燃用两种不同燃料(燃油及燃气或两种不同的燃气)功能的双燃料燃烧器,如油气两用燃烧器等。 油燃烧器主要由油喷嘴(雾化器)和调风器等组成;燃气燃烧器则主要由燃气喷管或喷孔及调风器组成。

§3.1 燃烧器的基本要求[35]

为适应炉内燃烧过程的需要,确保锅炉等设备安全可靠、高效经济和低污染排放下运行,燃烧器应具有下列主要技术性能: (1) 高的燃烧效率 为确保运行高的燃烧效率,对于燃油燃烧器要求在一定的运行调节范围内,具有良好的雾化性能即:燃料油经雾化后的油滴群中油滴粒度细而均匀,雾化角适当,油雾沿圆周的流量密度分布与配风一致,油雾与空气的混合良好等。 对于燃气燃烧器在额定燃气压力下,应能通过额定燃气量并将其充分燃烧,以满足锅炉额定热负荷的生产。 (2) 合理地配风,保证燃料燃烧稳定、完全。 在雾化炬的根部应及时地供给适量空气,防止油气因高温缺氧而热解为碳黑;在燃烧气流出口处应形成一个大小适中,位置恰当的回流区,使燃料与空气处于较高的温度场中,以保证着火迅速及稳定;在燃烧的中后期要使空气与油雾混合迅速均匀,确保燃烧完全,并使燃烧烟气中生成的有害物质(CO、NO

x

等)越少越好。

(3)

燃烧火焰形状及长度应与炉膛相适应,火焰充满度好,火焰温度与黑度

都应符合炉窑的要求。不应使火焰冲刷炉墙、炉底及出口窗处的对流受热面。 (4)

调节性能好。燃烧器应能适应炉窑负荷的调节需要,即在炉窑最低负荷

至最高负荷之间,燃烧器都能稳定工作,不发生回火和脱火。 (5) 喷嘴在雾化时所消耗的能量越少越好。 (6) 调风装置的阻力小,运行噪声小。 (7) 点火和运行调节等操作方便,安全可靠。 (8) 结构简单、紧凑,运行可靠,自动化程度高,维修方便。 油气锅炉及炉窑燃烧工况的好坏,主要取决于燃烧器的运行性能。油燃烧器雾化质量不好或配风不合理将会造成以下不良影响: (1) 燃烧不完全,污染锅炉尾部受热面,排烟温度上升,甚至造成二次燃烧。 (2) 可燃气体未完全燃烧热损失增加。 (3) 可燃固体未完全燃烧热损失增加。 (4) 油燃烧器出口或炉膛中结焦。 (5) 出现熄火、打炮甚至炉膛爆炸等事故。 §3.2 燃烧器主要结构型式[35-39]

§3.2.1 燃油燃烧器 燃油燃烧器按油雾化器(或称油喷嘴)的型式分类如下:

有时将转杯雾化器称为组合式雾化器,它是机械雾化与介质雾化的组合型式。

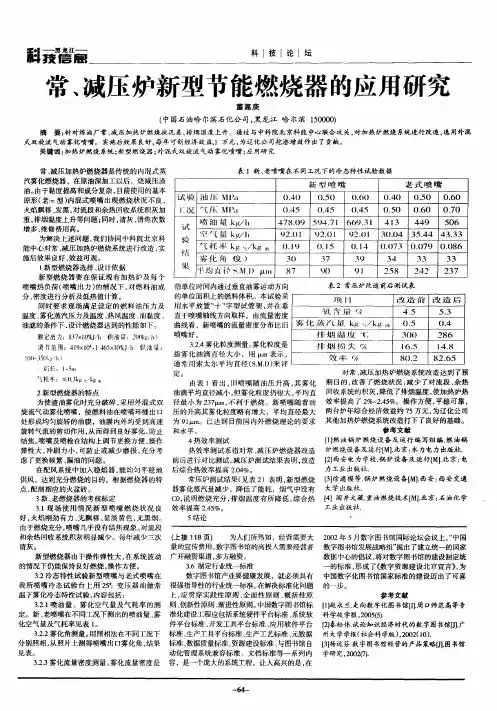

各种常用燃油雾化喷嘴的特性见表3-1。 1.油简单压力雾化喷嘴 简单压力雾化喷嘴的进油压力一般为2~5MPa,运行过程中的喷油量是通过改变进油压力来调节的,但进油压力降低会使雾化质量变差,因此负荷调节范围受到限制,这种喷嘴的最大负荷调节比为1:2。 图3-1为切向槽式简单压力雾化喷嘴,主要由雾化片、旋流片、分流片构成。由油管送来的具有一定压力的燃油,先经过分流上的几个进油孔汇 合到环形槽中, 图3-1 切向槽式简单压力雾化喷嘴 1-雾化片 2—旋流片 3—分流片

表3-1 常用燃油雾化喷嘴特性比较表 类别 特性 压力雾化式 转杯雾化式 蒸汽雾化式 低压空气雾化式

雾化原理 高压油通过切向槽和旋流室时产生强烈旋转,再经喷孔雾化. 油随高速旋转的杯旋转,在离心力作用下雾化,空气介质作二次雾化. 利用高速蒸汽射流冲击油流,使油雾化 利用喷射的空气射流使油雾化

雾化细度 油粒粒径为20-250µm,粗细不均匀,低负荷时油粒变粗 油粒粒径为100200µm,粗细均匀,低负荷时油粒变细 油粒粒径小于100µm,细而均匀,低负荷时油粒变化不大 油粒粒径小于100µm,细而均匀,低负荷时油粒变化不大 雾化角 70°~120° 50°~80° 15°~45° 25°~40°

适用油种 可用于各种油品粘度11~27mm2/s 可用于各种油品粘度11~42mm2/s 用于油品粘度56~72mm2/s 不宜用于残渣粘度35mm2/s 燃烧特性 火炬形状随负荷变化,火焰短粗 火炬形状不随负荷变化,易于控制 火炬形状容易控制,火焰狭长 火炬形状容易控制,火焰较短 调节比 简单压力式1:2 回油压力式1:4 1:6~1:8 1:6~1:10 1:5

出力 100~3500kg/h 1~5000kg/h 3000kg/h以下 1000kg/h以下 进口油压 2~-5Mpa需用高压油不用油泵或用低压油不用油泵或用低压不用油泵或用低压泵 泵 油泵 油泵 结构特点 雾化片制造维修要求高,易堵塞,运行噪声较小 旋转部件制造要求高,无堵塞,运行噪声较小 结构简单,无堵塞,运行噪声大 结构简单,无堵塞,运行有噪声

雾化介质参数 - 转速3000~5000r/min 蒸汽压力0. 3~1.2MPa 低压3~10kPa 雾化剂耗量 - - 0.3~0.6kg/kg(汽/油) 理论空气量的75%~100% 适用范围 用于小型或前墙以及两侧墙布置的大型锅炉,可用于正压或微正压锅炉 用于小型或前墙以及两侧墙布置的大型锅炉,不宜用于正压或微正压锅炉 用于小型或四角布置的大型锅炉,可用于正压或微正压锅炉 只用于小型锅炉不宜用于正压或微正压锅炉

注:目前大多数燃油锅炉采用机械雾化、低压空气雾化、蒸汽雾化和转杯雾化。 再进入旋流片上的切向槽,获得很高的速度后,以切向流入旋流片中心的 旋流

室,燃油在旋流室中产生强烈的旋转,最后从雾化片上的喷口喷出,并在离心力作用下迅速被粉碎成许多细小的油粒,同时形成一个空心的圆锥形雾化炬。

2. 回油式压力雾化喷嘴

回油式压力雾化喷嘴如图3-2所示,其结构原理与简单压力雾化喷嘴基本相同。它们的不同点

图3-2 回油式压力雾化喷嘴 1--螺母 2—雾化片 3—旋流片 4—分油嘴 5—喷嘴座 6—进油管 7—回油管 在于回油式压力雾化喷嘴的旋流室前后各有一个通道,一个是通向喷孔,将燃

油喷向炉膛,另一个则是通向回油管,让燃油流回流到储油罐。因此,回油式压力雾化喷嘴可以理解为是由二个简单压力雾化喷嘴对叠而成。在油喷嘴工作时,进入油喷嘴的油被分成喷油和回油两部分。理论和试验表明,当进油压力保持不变时,总的进油量变化不大。因此只要改变回油量,喷油量就自行改变。回油式压力雾化喷嘴也正是利用这个特性来调节负荷的。显然,当回油量增大时,喷油量相应减少,反之亦然。同时,因这时进油量基本上稳定不变,油在旋流室中的旋转强度也就能保持,雾化质量 就始终能得保证。这种喷嘴的负荷调节比可达1:4。

图3-3 转杯式喷嘴 1 空心轴 2 旋杯 3 次风导流片4 次风机叶轮5 电动机

6 传动轮7 轴承Ⅰ 次风 Ⅱ 二次风 3. 转杯式喷嘴

转杯式喷嘴如图3-3所示,它的旋转部分是由高速(3000~6000r/min)的

转 杯和通油的空心轴组成。轴上还有一次风机叶轮,后者在高速旋转下能产生较高压力的一次风(2.5~7.5kPa)。转杯是一个耐热空心圆锥体,燃油从油管引至转杯的根部,随着转杯的旋转运动沿杯壁向外流到杯的边缘,在离心力的作用下飞出,高速的一次风(40~100m/s)则帮助把油雾化得更细。一次风通过导流片后作旋转运动,旋流方向与燃油的旋转方向相反,这样能得到更好的雾化效果。 转杯式喷嘴由于不存在喷孔堵塞和磨损问题,因而对油的杂质不敏感,油粘度也允许高一些。这种喷嘴在低负荷时不降低雾化质量,甚至会因油膜减薄而改善雾化细度,因此调节比最高,可达1:8。转杯式喷嘴雾化油粒较粗,但油粒大小和分布比较均匀,雾化角较大,火焰短宽,进油压力低,易于控制。其最大缺点是由于它具有一套高速旋转机构,结构复杂,对材料、制造和运行的要求较高。 4. 高压介质雾化喷嘴 高压介质雾化喷嘴利用高速喷射的介质(0.3~1.2MP a的蒸汽或0.3~0.6Mpa的空气)冲击油流,并将其吹散而使之雾化。该型喷嘴可分为内混式(图3-4)和外混式(图3-5)两种,这种喷嘴结构简单运行可靠,雾化质量好而且稳定,火焰细长(2.5~7m),调节比很大,可达1:5,对油种的适应性好。但耗汽量大,有噪音。

图3-4 内混式蒸汽雾化喷嘴 图3-5 外混式蒸汽雾化喷嘴 图3-6 低压空气雾化喷嘴 低压空气雾化喷嘴如图3-6所示。燃油在较低压力下从喷嘴中喷出,利用速度较高的空气从油的四周喷入,将油雾化。所需风压约为2.0~7.0kPa,这种喷嘴的出力较小,一般用于喷油量在100kg/h以下。它的雾化质量较好,能使空气部分或全部参加雾化,火焰较短,油量调节比大,在1:5以上,对油质要求不高,从轻油到重油都可燃烧,能量消低,系统简单,适合用于小型锅炉。

§3.2.2 燃气燃烧器 1. 燃气燃烧器的分类 燃气燃烧器的类型很多 , 分类方法也各不相同 , 要用一种分类方法来全面反映燃烧器的特性是比较困难的。现介绍几种常用的分类方法 :

(1) 按燃烧方法分类 1) 扩散式燃烧器:燃烧所需的空气不预先与燃气混合,一次空气系数 1=0;

2) 大气式燃烧器:燃烧所需的部分空气预先与燃气混合,一次空气系数 1=0.2~0.8;

3) 完全预混式燃烧器:燃烧所需的全部空气预先与燃气充分混合,其一次风系数 1=1.05~1.10 。 (2) 按空气的供给方法分类 1) 引射式燃烧器:空气被燃气射流吸人或燃气被空气射流吸入; 2) 自然供风燃烧器:靠炉膛中的负压将空气吸入组织燃烧; 3) 鼓风式燃烧器:用鼓风设备将空气送人炉内组织燃烧。 (3) 按燃料分类 1) 纯燃气燃烧器:仅限于燃用燃气 2) 燃气-燃油联合燃烧器:可同时或单独燃用燃气或燃油 3) 燃气-煤粉联合燃烧器:可同时或单独燃用燃气或煤粉 (4) 按特殊功能分类 1) 浸没式燃烧器