甲醇制丙烯(MTP)工艺的工业应用进展及其经济性的分析

- 格式:doc

- 大小:50.00 KB

- 文档页数:3

甲醇制烯烃(DMTO)工艺技术发展现状摘要:乙烯和丙烯是化学工业的基石,超过75%的化学产品是其下游衍生物,它们通常通过石脑油蒸汽裂解和流化催化裂化法生产。

在上述工艺当中,石油是主要原料。

然而,中国很大程度上依赖于原油进口,因此大连化学物理研究所(DICP)与中石化洛阳工程有限公司、新兴能源科技有限公司共同开发了甲醇制烯烃技术,即DMTO,为甲醇合成低碳烯烃开辟了一条新途径。

甲醇是一种很容易从煤矿中提取的平台化合物。

由于我国煤炭资源相对丰富,DMTO的成功对于平衡低碳烯烃的供需、减少中国对原油进口的依赖以及促进国家能源安全具有重大现实意义。

本文主要分析甲醇制烯烃工艺技术发展现状。

关键词:甲醇制烯烃;低碳烯烃;技术革新引言乙烯、丙烯等低碳烯烃是现代化工的基础有机原料,主导着石油化工的半壁江山。

2020年,我国乙烯、丙烯总产能分别达到3200万、4500万t左右[1],但目前尚未实现低碳烯烃的自给自足。

低碳烯烃巨大的当量缺口,凸显烯烃生产技术的重要性。

在工业生产中,低碳烯烃的制备工艺通常为石油路线的石油烃热裂解,此工艺对石油的依赖度过高。

对国内烯烃工业发展而言,发展瓶颈之一是石油资源的日渐短缺。

近年来,随着油价起伏和国内石油资源限制,甲醇制烯烃技术原料为煤基甲醇,发展新型煤化工,对实现煤炭资源的清洁高效利用,同时,在一定程度上缓解我国石油短缺问题,保障我国石油战略能源安全都有十分积极的意义。

1、甲醇制烯烃的工艺介绍国外典型的MTO工艺技术主要有霍尼韦尔UOP/HydroMTO工艺、美孚MobilMTO工艺、埃克森美孚ExxonMobilMTO工艺、鲁奇Lurgi的MTP工艺,国内代表性工艺技术包括大连化物所DMTO工艺、中石化SMTO技术、清华大学FMTP工艺和神华集团公司SHMTO工艺。

DMTO工艺主要的原料为甲醇,产品主要是富含乙烯、丙烯的轻烃混合气。

甲醇制烯烃(DMTO)工艺包括反应再生系统、急冷水洗和污水汽提系统(简称:急冷汽提系统)、热量回收系统(简称:热工系统)。

煤化工工艺-------煤制烯烃(MTO)煤制丙烯(MTP)技术的探讨与分析MTO及MTG的反应历程主反应为:2CH3OH→C2H4+2H2O 3CH3OH→C3H6+3H2O甲醇首先脱水为二甲醚(DME),形成的平衡混合物包括甲醇、二甲醚和水,然后转化为低碳烯烃,低碳烯烃通过氢转移、烷基化和缩聚反应生成烷烃、芳烃、环烷烃和较高级烯烃。

甲醇在固体酸催化剂作用下脱水生成二甲醚,其中间体是质子化的表面甲氧基;低碳烯烃转化为烷烃、芳烃、环烷烃和较高级烯烃,其历程为通过带有氢转移反应的典型的正碳离子机理;二甲醚转化为低碳烯烃有多种机理论述,目前还没有统一认识。

Mobil公司最初开发的MTO催化剂为ZSM-5,其乙烯收率仅为5%。

改进后的工艺名称MTE,即甲醇转化为乙烯,最初为固定床反应器,后改为流化床反应器,乙烯和丙烯的选择性分别为45%和25%。

UOP开发的以SAPO-34为活性组分的MTO-100催化剂,其乙烯选择性明显优于ZSM-5,使MTO工艺取得突破性进展。

其乙烯和丙烯的选择性分别为43%~61.1%和27.4%~41.8%。

从近期国外发表的专利看,MTO研究开发的重点仍是催化剂的改进,以提高低碳烯烃的选择性。

将各种金属元素引入SAPO-34骨架上,得到称为MAPSO或ELPSO的分子筛,这是催化剂改型的重要手段之一。

金属离子的引入会引起分子筛酸性及孔口大小的变化,孔口变小限制了大分子的扩散,有利于小分子烯烃选择性的提高,形成中等强度的酸中心,也将有利于烯烃的生成。

MTO工艺技术介绍目前国外具有代表性的MTO工艺技术主要是:UOP/Hydro、ExxonMobil的技术,以及鲁奇(Lurgi)的MTP技术。

ExxonMobil和UOP/Hydro的工艺流程区别不大,均采用流化床反应器,甲醇在反应器中反应,生成的产物经分离和提纯后得到乙烯、丙烯和轻质燃料等。

目前UOP/Hydro工艺已在挪威国家石油公司的甲醇装置上进行运行,效果达到甲醇转化率99.8%,丙烯产率45%,乙烯产率34%,丁烯产率13%。

煤基甲醇制丙烯工艺简介丙烯作为一种重要的化工基础原料,其产能需求正在不断增大。

目前蒸汽裂解仍然是丙烯的最大来源(约占67%),由于蒸汽裂解主要目的是生产乙烯,丙烯只是副产物。

目前的技术都在向着减少丙烯副产的方向进行,因此需要一个经济可行的技术渠道获取丙烯,以应对不断增长的丙烯需求。

约有30%的丙烯来自FCC工艺,其余的还有丙烷脱氢制丙烯和甲醇制丙烯等诸多方法。

我国煤化工业生产了大量的甲醇,目前的甲醇产能严重过剩的情况下,将甲醇转化为需求旺盛的丙烯是个很诱人的方向。

煤基甲醇制烯烃工艺主要由煤气化制合成气、合成气制甲醇及甲醇制烯烃等三项技术组成。

煤气化制合成气、合成气制甲醇两项技术均已较为成熟,能适应规模化经济的发展。

甲醇制烯烃技术目前世界上现行的方法主要有两种:一是MTO技术(甲醇制烯烃),即由合成气首先生产出甲醇,然后将甲醇转化为乙烯和丙烯混合物的工艺;二是MTP技术(甲醇制丙烯),即由合成气首先生产出甲醇,然后将甲醇转化成丙烯的工艺。

上述两种技术均是从天然气或煤转化成甲醇开始,然后再将甲醇转化成烯烃。

目前,典型的甲醇制烯烃技术包括UOP /HydroMTO工艺、Exxon Mobil公司的OTO工艺和MTO工艺、中科院大连化学物理研究所( DICP) 的DMTO工艺、中国石油化工股份有限公司( 以下简称中石化) 的SMTO工艺、神华集团的SHMTO工艺、以及以丙烯为目的产物的Lurgi公司的MTP工艺和清华大学等联合开发的FMTP工艺等。

其中,UOP公司的MTO技术、DICP的DMTO技术、中石化的SMTO技术及Lurgi公司的MTP技术都已实现工业化。

下面分别介绍一下其中的两种代表性的工艺。

UOP /HydroMTO工艺采用流化床反应器和再生器设计,如工艺图1。

反应热通过产生的蒸汽带出并回收,失活的催化剂被送到流化床再生器中烧碳再生,然后返回流化床反应器继续反应。

该装置采用以磷酸硅铝分子筛SAPO-34为主要成分的MTO-100型催化剂,SAPO-34分子筛催化剂的酸性位具有可控性,而且具有择形选择性,这一特点大大提高了乙烯和丙烯的选择性在。

国内外MTO、MTP技术进展1 能源形势分析能源是经济和社会发展的基础,能源的生产与供应一直受到各国政府的高度重视,而石油更是能源中各国关注的焦点,为争夺石油资源而发动战争的时有发生。

石油化工主要产品烯烃(乙烯、丙烯)的发展与石油密切相关,因此,能源形势分析一直是各国经济研究权威机构研究的重点。

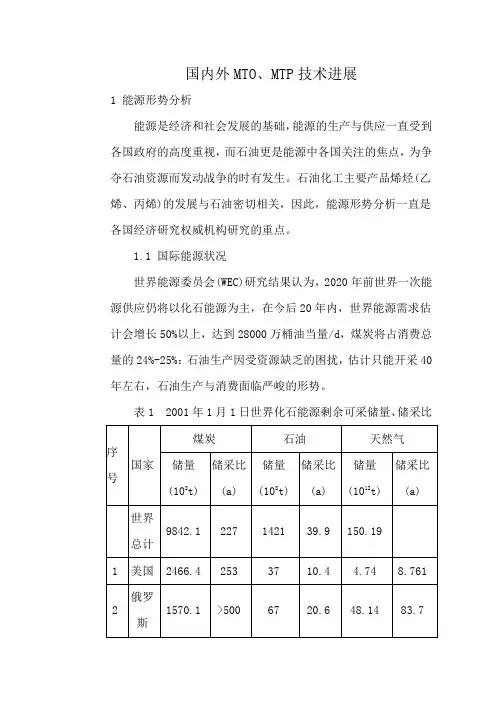

1.1 国际能源状况世界能源委员会(WEC)研究结果认为,2020年前世界一次能源供应仍将以化石能源为主,在今后20年内,世界能源需求估计会增长50%以上,达到28000万桶油当量/d,煤炭将占消费总量的24%-25%:石油生产因受资源缺乏的困扰,估计只能开采40年左右,石油生产与消费面临严峻的形势。

表1 2001年1月1日世界化石能源剩余可采储量、储采比由上表可见,世界化石能源按目前的开采量计算,石油可采40年,天然气可开采61年,而煤炭可开采227年。

预测煤炭将重新成为世界主要能源而受到普遍重视。

1.2 中国能源状况(1)中国一次能源生产和消费一直以煤炭为主,煤炭生产在能源中占的比重为70%-75%,这种状况在今后较长的时间内不会有大的变化。

表2 中国历年一次能源产量及结构由表2可见,煤炭对中国经济可持续发展具有十分重要的意义,煤炭和洁净煤技术是通向能源可持续发展的桥梁。

中国能源以煤炭为主的形势不会有大的变化。

(2)由表1可见,中国石油资源人均占有量很少,按目前开采量计算仅能开采20年,煤炭则可开采100年以上。

我国解决能源供应的立足点主要是煤炭,这是由能源资源所决定的无可争议的事实。

因此,国家提出“节能优先、效率为本、煤为基础、多元发展”的能源战略方针。

(3)中国石油消费增长很快,原油生产增长缓慢,石油供应面临严峻形势。

我国从1993年由石油出口国变为石油净进口国以来,石油进口量增长很快,2003年进口原油9112万t,出口813.33万t,净进口量8298.67万t;比2002年增长33.4%;2004年原油进口量为12281.54万t,比上年增长34.8%,成品油净进口量为3054.5万t,比上年增长1倍多。

mtp反应机理MTP反应机理引言:MTP(Methanol-to-propylene)反应是一种重要的催化转化过程,用于将甲醇转化为丙烯。

丙烯是一种广泛应用于塑料、化纤等行业的重要化工原料,因此MTP反应具有重要的经济和工业价值。

本文将介绍MTP反应的机理及其关键步骤。

反应机理:MTP反应的机理主要包括甲醇的脱氢、碳链扩散、丙烯生成等关键步骤。

1. 甲醇的脱氢:在MTP反应中,甲醇首先经过脱氢生成甲醛。

这一步骤通常在酸性催化剂的作用下进行,常用的催化剂包括氧化钒、磷钼酸盐等。

甲醇在酸性环境下失去一个氢原子,形成甲醛,并释放出一个氢离子。

2. 甲醛的脱氢:甲醛继续经过脱氢反应生成甲烯。

这一步骤通常需要较高的温度和压力,并在催化剂的催化下进行。

常用的催化剂包括氧化铝、硅铝酸盐等。

甲醛在高温条件下失去一个氢原子,形成甲烯,并释放出一个氢离子。

3. 甲烯的碳链扩散:甲烯是MTP反应的关键中间体,需要在催化剂的作用下发生碳链扩散。

常用的催化剂包括大孔分子筛等。

甲烯在催化剂表面发生分子扩散,形成更长的碳链结构,同时释放出一个氢离子。

4. 丙烯的生成:碳链扩散后的中间体继续经过一系列的反应,最终生成丙烯。

这一过程涉及多个催化剂和反应步骤,其中包括分子裂解、异构化、骨架重排等。

通过调节反应条件和催化剂的选择,可以控制丙烯的选择性和产率。

结论:MTP反应是一种将甲醇转化为丙烯的重要催化转化过程。

该反应的机理主要包括甲醇的脱氢、碳链扩散和丙烯的生成等关键步骤。

通过调节反应条件和催化剂的选择,可以实现对丙烯的高效转化和选择性控制。

MTP反应具有重要的经济和工业价值,在化工领域具有广阔的应用前景。

参考文献:1. Zhang, Y., Wei, Y., & Liu, Z. (2016). Review of recent progress in methanol-to-propylene (MTP) reaction over zeolite catalysts. Catalysts, 6(4), 56.2. Li, J., & Wang, Y. (2015). Methanol-to-olefins (MTO): from fundamentals to commercialization. ACS Catalysis, 5(3), 1922-1938.3. Miao, S., Xie, Z., Liu, H., & Xu, L. (2019). Recent advances in the methanol-to-olefins (MTO) reaction over zeolite catalysts. Green Chemistry, 21(3), 570-600.。

(2)中科院大连化物所MTO技术大连化物所20世纪80年代研究开发了MTO固定床反应器和ZSM-5及其改性催化剂,90年代开发了流化床和小孔径SAPO-34分子筛催化剂。

1993年大连化物所完成固定床(1t甲醇/d)中试,采用改性ZSM-5系列催化剂;1995年在上海青浦化工厂完成SDTO流化床中试,并通过鉴定。

甲醇进料60-100kg/d,甲醇转化率100%;采用SAPO-34系列催化剂,烯烃选择性可达84%-85%,1996年获科学技术进步奖。

至此由甲醇或二甲醚生产烯烃的MTO、SDTO技术中试工作已经完成。

21世纪初进一步开发成功微球催化剂DO123,该催化剂反应性能更优异,适于高线速度或大空速条件下操作,反应原料不需要稀释,既适用于二甲醚,也适用于甲醇原料,热稳定性好、耐磨损、易再生、价格便宜,烯烃(C2-C4)选择性高达89.68%,每吨烯烃耗甲醇2.567t。

MTO反应器反应温度为480-550℃,反应压力0.04-0.05MPa。

固定床中试采用两个反应器串联,第一步甲醇脱水生成二甲醚,第二步二甲醚转化为烯烃。

1991年以来,大连化物所MTO/SDTO技术已申请25项专利,拥有自主知识产权。

目前正在建设万吨级MTO工业试验装置,为大型工业化装置建设提供设计数据。

从MTO中试装置所取得数据比较,美国UOP和大连化物的技术水平相当,只是在催化剂的使用寿命上略有差异。

3 MTP技术概况德国鲁奇公司是世界上唯一开发成功MTP技术的公司,该公司还拥有大型甲醇(mega methanol)低压合成技术,日产5000t的大型甲醇装置于2004年6月在南美特里尼达投入生产,日产量达到5112t,另1套同样规模的甲醇装置于2005年3月在伊朗投入运行,大型甲醇技术与MTP技术两者结合,可以建设大型MTP工业装置。

(1)德国鲁奇公司于20世纪90年代开始研究甲醇制造烯烃技术,并与Sudchemie公司合作开发成功了改性ZSM-5分子筛催化剂,其甲醇转化率大于99%,对丙烯的选择性达到71%-75%。

根据大量的实际案例显示,MTP与MTO技术在石油化工领域的生产中较之传统的蒸汽热裂解工艺,在生产成本上要低很多,因此加大对MTP与MTO技术的研究和应用,对于传统的煤化工业产品格局改善,具有十分重要的意义。

基于此,文章主要对MTP与MTO技术的最新进展以及MTP与MTO技术在石油化工领域上的应用进展展开了细致的分析探讨,旨在提供一些MTP与MTO技术方面的理论参考,以下是具体内容。

1 MTP与MTO工艺技术的研究进展在传统的烯烃生产工艺中,石油是最为主要的原料,而随着科学技术的整体提升,煤炭制备烯烃已经逐渐代替石油制备烯烃。

在技术类别上,已经划分出了合成气净化、煤气化、甲醇制洗净以及甲醇合成四项最为核心的技术。

在此四项技术中,甲醇合成技术以及合成气净化技术已经十分成熟,目前在市场上的商业化运作也已经超过十年。

长期以来,MTP与MTO技术都是煤制烯烃技术的一个瓶颈所在,而该瓶颈的突破的关键所在即整体制备工艺的优化以及反应催化剂的开发。

而近年来国内外在MTP与MTO技术上均取得了一定的突破,文章主要对国内在MTP 与MTO技术上相关研究进展进行分析。

上海石化院,从2000开始便对MTO技术进行了研究和开发,在2005年创建了一个一整套12t/a的循环流化床热模型的实验装置。

并依托于该装置,研究出了SMTO技术。

通过该工艺在甲醇的转化率上突破了99.8%,丙烯和乙烯的碳基选择性也第一次突破了80%,丙烯及乙烯及碳四在碳基的选择性上则整体突破了90%。

于2007年,中国石化工程建设有限公式和中国石化北京燕山石化公司与上海石化院一起在河北燕山建立了整体规模达到100t/d的SMTO 生产试验装置。

同时该装置在技术指标方面和模式装置十分接近,当时该技术在整体指标上便已经达到了世界上的领先地位。

在MTP技术方面,清华大学的研究最为成功,尤其是其独立自主研究的采用流化床反应器的MTP技术至今在煤制烯烃上仍然在进行广泛的应用。

甲醇制丙烯(MTP)分离工艺的研究与优化摘要:MTP装置采用德国鲁奇公司的专有技术,将甲醇罐区来的精甲醇转化为丙烯。

转化过程中还生成少量的乙烯和高碳烯烃等,气体反应物经过急冷后被压缩、精馏,分离出聚合级的产品丙烯供下游PP装置使用,同时副产一定量的混合芳烃、LPG、以及少量的乙烯。

本文主要研究分析的是,如何对甲醇制丙烯(MTP)分离工艺进行优化,进行深入的研究分析,找到存在的问题,然后解决分离工艺实施过程中出现的障碍,提高分离的效率,保障主产物丙烯及副产物乙烯、LPG、混合芳烃、燃料气分离彻底,实现丙烯的有效应用,得到最大的经济效益。

关键词:甲醇;丙烯;分离;工艺;研究;优化;研究分析前言甲醇制丙烯工艺,英文简称就是MTP,在进行分离的时候,常常出现各种各样的问题,导致分离的不彻底,造成了丙烯产品纯度不够,所以需要进行详细的工艺研究分析,提高分离的技术,才能实现丙烯产品的纯度,不会夹杂着较多的丙烷,导致分离效果差,所以分离技术有待改进,需要提高分离的效率,实现提高丙烯产品纯度的目标。

1 甲醇制丙烯发展研究甲醇在制作丙烯的时候,需要进行副产品和丙烯的分离,但是分离工艺存在较多的问题,尤其是在一些重要装置设计和运行的时候,存在非常多的问题,降低了丙烯的纯度,夹杂着较多的副产品如丙烷,使得丙烯在使用的时候,降低了使用价值。

国家化学实验室制作丙烯就是希望能够有效的使用,但是当前的分离技术存在较多的问题,降低了分离的效率,所以需要提高分离水平,才能更好的提高丙烯纯度,实现国家发展需求的目标,为了更好的实现丙烯和副产品的分离,采用的措施是多塔精馏技术,这种技术使用的时候,能够有效的对其他的副产品进行分离,收集到需要的产品,具有非常高的使用价值,方法是在多次筛选之后得出的,不断的进行工艺的模拟,不断的进行优化,实现了较好的分离方案,分离装置由七个塔组成,其中包括一个洗涤塔用于除去CO2。

气相烃在此单元中分离为产物丙烯、乙烯、LPG、混合芳烃,部分产物作为循环烃返回到MTP反应器中。

第23期 收稿日期:2017-10-09基金项目:国际科技计划项目(2015DFA40660)作者简介:赵建宁(1973—),男,河北高阳人,高级工程师,主要从事煤化工技术开发、管理和应用。

Lurgi甲醇制丙烯技术工业应用研究赵建宁,王 峰,刘素丽(神华宁夏煤业集团有限责任公司,宁夏银川 750411)摘要:介绍Lurgi甲醇制丙烯(MTP)技术在神华宁夏煤业集团工业应用情况及存在的问题,及影响因素和操作技术要点。

工业运行结果表明:丙烯收率比设计值偏低约1%~9%,而液化石油气(液化气)和燃料气收率偏高;MTP催化剂使用寿命8000h左右,平均单程寿命仅为640~700h,需要反复再生;装置能耗偏高,需要对整个工艺流程进行全面系统优化。

关键词:丙烯;甲醇制丙烯;多段绝热固定床反应器;MTP工艺中图分类号:TQ221.21+2 文献标识码:B 文章编号:1008-021X(2017)23-0083-03IndustrialApplicationofLurgiMethanol-to-PropyleneTechnologyZhaoJianning,WangFeng,LiuSuli(ShenhuaNingxiaCoalIndustryGroupCo.,Ltd.,Yinchuan 750411,China)Abstract:TheapplicationofLurgi'sMethanol-to-propylene(MTP)technologyinindustrialfieldforthefirsttimewasintroduced.Theproblemsandshortcomingsofthisprocesswerealsointroduced,andtheinfluencingfactorsandoperationtechnicalpointswerealsodiscussed.TheindustrialoperationresultsshowthatthepropyleneyieldinLurgi'sMTPreactionislowerthanthedesignedvalueofabout1~9%,whiletheyieldsofliquefiedpetroleumgasandfuelgasarehigher.ThetotallifeofMTPcatalystisabout8000h,anditsregenerationcyclesisabout640~700h.Asaresult,thecatalystneedstoberepeatedregeneratedthroughtheburningcharcoalprocess.TheenergyconsumptionoftheMTPequipmentishigh,sothewholeprocessneedstobeoptimizedcomprehensivelyandsystematically.Keywords:propylene;methanol-to-propylene;multi-bedadiabaticreactor;MTPprocess Lurgi的甲醇制丙烯[1-2](Methanol-to-Propylene:MTP)技术是目前唯一的以煤为原料,高选择性地生产丙烯过程。

甲醇制烯烃相关材料甲醇制烯烃工艺的主要产品是乙烯(C2H4)、丙烯(C3H6),传统上乙烯和丙烯的来源主要是石油烃类蒸汽裂解,其原料主要是石脑油。

近年来随着国际原油价格上涨,烯烃的生产成本不断攀升。

在此背景下,促使人们去寻求进一步开发非石油资源的新途径,极大地推动了煤化工发展。

随着煤经合成气生产甲醇的技术日臻成熟,煤经由甲醇制取低碳烯烃成为备受关注的一条生产路线。

一、概况1、用途乙烯工业是石油化工的龙头,其发展水平已成为衡量一个国家经济实力的重要标志之一,在石化工业乃至国民经济发展中占有重要地位。

聚乙烯得到了广泛应用,如粘合剂、农膜、电线和电缆、包装(食品软包装、拉伸膜、收缩膜、垃圾袋、手提袋、重型包装袋、挤出涂覆)、聚合物加工(旋转成型、注射成型、吹塑成型)。

丙烯是仅次于乙烯的一种重要有机石油化工基本原料,主要用于生产聚丙烯、苯酚、丙酮、丁醇、辛醇、丙烯腈、环氧丙烷、丙二醇、环氧氯丙烷、合成甘油、丙烯酸以及异丙醇等,其他用途还包括烷基化油、高辛烷值汽油调合料等。

例如:(1)丙烯制成聚丙烯,聚丙烯应用在塑制品、薄膜制品、纤维制品。

(2)丙烯制成苯酚,苯酚制成木材防腐剂、皮肤科常用的治疗药物、面部美容治疗药物。

2、市场前景2006年聚烯烃的产量和表观消费量相差甚多,自给率仅为50%-70%,依乙烯为例:2007年我国乙烯生产能力约为966.5万吨/年,中国乙烯工业将迅速发展,预计2010年乙烯产能将达1784万吨/年,比2006年的966.5万吨/年增加817.5万吨/年。

据有关部门预测,2010年我国乙烯需求量将达到2500万~2600万吨,生产能力将达到1400万吨/ 年,只能满足国内需求的55%。

2020年我国乙烯需求量将达到3700万~4100万吨,生产能力将达到2300万吨/年,只能满足国内需求的60%左右。

上数据表明我国烯烃市场缺口巨大,具有良好的发展前景。

煤制烯烃和石脑油裂解制烯烃技术路线相比较,在经济上的竞争力取决于甲醇的成本。

2018年11月甲醇制丙烯(MTP )进料降级节能降耗的探讨分析李占玺(神华宁夏煤业集团有限责任公司烯烃一分公司,宁夏银川750002)摘要:探讨MTP 工艺中甲醇进料降级的可行性,控制甲醇精馏产品的指标,达到降本增效目的。

本文通过在神华宁煤烯烃一分公司甲醇精馏装置参数的调整实现甲醇等级由优等品降为合格品,进行了MTP 装置甲醇进料降级工业实践,初步结果表明甲醇进料的等级降低对MTP 装置基本没有影响。

甲醇等级降低后操作费用大幅下降,精馏装置节能降耗效果明显。

关键词:MTP ;甲醇降级;节能降耗神华宁煤集团烯烃一分公司通过实施“煤制烯烃甲醇精馏装置产品质量降级”这一举措积极实行节能降耗,降低了生产成本,效益明显。

在大量生产实践摸索实施过程中,甲醇进料的等级降低对MTP 装置产品质量和生产工艺需求都满足的前提下,对提高生产企业的竞争力有着重要意义。

1MTP 工艺甲醇进料降级探讨1.1MTP 工艺中粗甲醇进料探讨目前甲醇制丙烯工艺中为了保证预反应器有足够高的转化率,预反应器的进料为精甲醇;而反应器的入口为甲醇、二甲醚、水、循环烃混合物。

从甲醇合成和甲醇制丙烯联合装置的能量利用来看,存在明显的不合适之处。

在甲醇合成装置中,需通过精馏分离粗甲醇中的大部分水,而在甲醇制丙烯中又需加入水作为稀释剂,以控制各段反应器床层的温升并提高丙烯的收率,这将增加甲醇合成和甲醇制丙烯联合装置的能量消耗。

针对该问题,有专利提出了一种粗甲醇直接制备丙烯的方法,所述的粗甲醇为甲醇合成塔出口气体经冷却和气液分离后得到的液相产物或者是甲醇合成塔出口气体经冷却和气液分离后的液相产物经预精馏塔脱除轻组分后的甲醇[1]。

在MTP 工艺中应用粗甲醇作为反应原料时,需要考虑粗甲醇内杂质对于催化剂性能的影响。

对于粗甲醇中含有的杂质组分尤其是重组分对于催化剂结焦或积炭失活的问题,文献研究表明中用含有杂质的液化石油气作为循环烃替代原料,且杂质含量远高于Lurgi 公司的甲醇制丙烯的技术要求,研究了该LPG 中杂质对MTP 催化剂结构和性能的影响[2]。

甲醇工业的发展方向及应用前景一、简介甲醇是一种重要的有机化工原料,应用广泛,可以用来生产甲醛、合成橡胶、甲胺、对苯二甲酸二甲脂、甲基丙烯酸甲脂、氯甲烷、醋酸、甲基叔丁基醚等一系列有机化工产品,而且还可以加入汽油掺烧或代替汽油作为动力燃料以及用来合成甲醇蛋白。

随着当今世界石油资源的日益减少和甲醇单位成本的降低,用甲醇作为新的石化原料来源已经成为一种趋势。

尽管目前全球甲醇生产能力相对过剩,并且不排除由于某种原因而引起甲醇市场的波动,但是对于有着丰富的煤、石油、天然气资源的地区,除了研究开发新技术降低成本,还要不断开拓甲醇应用领域,大力生产和发展甲醇下游产品,从而促进整个甲醇工业的发展。

二、甲醇下游产品甲醇下游产品种类很多,结合市场需求,发展国内市场紧缺,特别是可以替代石油化工产品的甲醇下游产品,是未来大规模发展甲醇生产,提高市场竞争能力的重要方向。

1、甲醛甲醛是甲醇最重要的下游产品之一,也是最重要的基本有机化工原料之一。

它最大的用途是生产酚醛树脂、黏合剂及其它有机化学晶。

近年来,随着我国经济建设的迅速发展,甲醛产量每年以 4.5%的速度增长,年需原料甲醇100万吨以上。

为满足化工市场的需求,应大力开发以甲醇为原料的生产甲醛的新工艺,以满足优质工程塑料(酚醛树脂)和乌洛托品等合成的需要。

2、甲酸甲酯甲酸甲酯(MF)被誉为万能的中间体,由它衍生出的化学品达几十种。

它是当前C1化学发展的热点,目前国内外广泛采用的大规模生产方法是甲醇羰基化法租甲醇脱氢法。

甲醇羰基化法制甲酸甲酯成本仅为传统酯化法的1/3。

甲酸甲酯可用于生产甲酸、甲酰胺和其他精细化工产品,还可直接用作杀虫剂、杀菌剂、熏蒸剂、烟草处理剂和汽油添加剂,它的需求量将以每年10%的速度递增。

随着环保要求的不断提高,由甲醇、C02和H2合成工艺甲酸甲酯值得关注。

3、甲胺甲胺是一种重要的脂肪胺,以液氨和甲醇为原料,在催化条件下,通过加压精馏分离不同结构的系列产品(一甲胺、二甲胺、三甲胺),是基本的有机化工原料之一,目前全世界年生产能力为112万吨,国内年生产能力为25万吨,全球年消费量为165万吨,年消费递增率为12%。

2024年甲醇制烯烃市场规模分析引言甲醇制烯烃是一种重要的石化工艺,可以将甲醇转化为乙烯和丙烯等烯烃产品。

这种工艺在能源转型和化工产业发展中具有重要意义。

本文将对甲醇制烯烃市场规模进行分析,以揭示其在当前能源和化工市场上的地位和发展趋势。

甲醇制烯烃市场概述甲醇制烯烃市场是石化市场的重要组成部分。

随着国内和全球对能源和化工产业的需求不断增长,甲醇制烯烃市场也在不断扩大。

该市场的主要产品包括乙烯、丙烯、丁烯等烯烃产品,这些产品广泛应用于塑料、橡胶、纺织、医药等行业。

2024年甲醇制烯烃市场规模分析根据市场数据和有效统计,甲醇制烯烃市场的规模在过去几年持续增长,未来也有望继续保持增长态势。

以下是对甲醇制烯烃市场规模的详细分析:1.地理分布–亚太地区:亚太地区是甲醇制烯烃市场的主要消费地区,其中中国市场占据主导地位。

–欧洲:欧洲地区的甲醇制烯烃市场也在不断增长,主要受到能源转型和化工产业的推动。

–北美:北美地区的市场规模相对较小,但也在逐步增加。

2.具体产品分析–乙烯市场:乙烯是甲醇制烯烃市场的主要产品之一,其市场规模较大。

乙烯广泛应用于塑料制造和包装行业。

–丙烯市场:丙烯是另一个重要的烯烃产品,主要应用于纺织、医药和化工等领域。

–其他烯烃产品:除了乙烯和丙烯,甲醇制烯烃还可以生产其他烯烃产品,如丁烯等。

3.市场驱动因素–能源需求增长:随着全球经济的不断发展,对能源的需求也在不断增长,进一步推动了甲醇制烯烃市场的扩大。

–化工产业需求:化工产业对烯烃产品的需求也在增加,尤其是在塑料和橡胶制造领域。

4.市场挑战和机遇–环保压力:在能源转型和环保问题成为全球关注的焦点下,甲醇制烯烃工艺面临的环保压力也在增加。

–技术创新:技术创新将为甲醇制烯烃市场带来新的机遇,如新型催化剂和工艺改进等。

结论甲醇制烯烃市场规模正不断扩大,受到能源需求和化工产业发展的推动。

中国是全球甲醇制烯烃市场的主要消费地区。

然而,该市场也面临环保压力和技术创新的挑战。

分析甲醇制烯烃技术及产业发展甲醇制烯烃技术是一种以甲醇为原料,通过催化反应将甲醇转化为烯烃的化工技术。

该技术具有低成本、高效率、环保等特点,已在全球范围内得到广泛应用。

以下将从技术原理、产业发展等方面进行分析。

甲醇制烯烃技术原理:甲醇制烯烃技术主要通过甲醇脱水转化为甲醇醚,在高温高压条件下经过催化反应,生成烯烃和水。

催化剂是甲醇制烯烃技术中一个重要的关键技术,其质量和性能直接影响到产物质量和产量。

催化剂通常使用的是钼基、铬基或钴基催化剂。

相比其他催化剂,钼基催化剂具有催化效率高、选择性好、稳定性强等优点,被广泛运用于甲醇制烯烃技术。

甲醇制烯烃技术的产业发展:随着环境污染问题的日益严重和对可再生能源的追求,甲醇制烯烃技术逐渐受到各国的重视和推广。

以中国为例,自2008年起通过了国家“十一五”规划和2010年版本的“工业总量控制和调整规划”,明确要求实施煤制甲醇烷基化项目,以化石能源为原料生产丙烯、丁烯、戊烯和苯乙烯等化工产品。

而国内的化工行业也在不断推动甲醇制烯烃技术的开发和应用。

目前,国内甲醇制烯烃技术已初具规模和良好的经济效益,被广泛应用于建设国家级煤基化工园区和煤炭资源型城市,促进了当地的工业结构调整和经济发展。

然而,在甲醇制烯烃技术的实际应用过程中,还存在着一些技术方面和市场方面的问题和挑战。

首先,催化剂的研制和制备仍然是烯烃产业的瓶颈。

现有的催化剂大多存在活性降低、选择性差和耐久性差的问题,需要进一步的研究和改进。

其次,市场竞争也日趋激烈,国内外的企业都在加强技术创新和投入,追求高效率、低成本、环保的新型甲醇制烯烃技术。

因此,在技术研发和应用方面,企业需要保持创新和竞争力,加强自主研发和技术创新。

总的来说,甲醇制烯烃技术是一种具有广阔前景和良好经济效益的新型化工技术。

虽然还存在一些挑战和问题,但随着技术的不断发展和市场的不断推广,甲醇制烯烃技术的应用前景依然十分广阔。

未来,甲醇制烯烃技术的进一步实现可能会带来更多的社会和环境效益,为人类经济的可持续发展做出积极的贡献。

甲醇制丙烯(MTP)工艺的工业应用进展及其经济性分析

摘 要:为应对当前石油资源紧缺以及丙烯需求量高速增长等问题,加速推进我国甲醇制丙烯(MTP)

工艺的必要性和必然性。综述了国内具有代表性的MTP工艺以及工业应用进展情况。从国内外供求关系以及设备的生产运行情况论证了其经济性,并对于推进我国MTP工艺的自主化道路提出了自己的一点建议。 关键词:甲醇 丙烯 MTP工艺 工业化进展 经济性

随着国际石油价格的不断飙升,烯烃,尤其是丙烯的需求量持续增长,甲醇转化制烯烃技术引起世人的高度关注。目前,烯烃的生产大多源于石油,随着石油资源日益紧缺,烯烃的生产成本越来越高,特别是丙烯。随着全球甲醇工业化产量的急速增长,以煤和天然气为原料生成甲醇,再以甲醇制取丙烯的生产路线成为国内外技术研究的重要热点。【胡思1、沈雪松1】 1 MTP工艺简介 甲醇制丙烯技术过程主要由两步法组成,即先生成甲醇,再生成中间产物二甲醚,最后利用催化转化法将二者的混合物转化为丙烯等烯烃类产品。该工艺会副产出多种含碳量比较低的烯烃,由于在催化剂的作用下又会发生一系列连续反应,诸如环化、脱氢、烷基化等,从而导致烷烃和芳烃等副产物的生成。【雍晓静2】 2 MTP工艺国内的发展现状 现今阶段世界上的丙烯生产工艺总体上有炼油厂催化裂化(FCC)技术和烃类蒸汽裂解技术,但是由于这两种工艺的丙烯均是获得的副产物,所以单纯的增加裂解和裂化设备的总体数量,很显然不能填补丙烯需求的巨大缺口。所以提高丙烯的产量就必须提高它的选择性,就目前而言,拥有较高选择性的方法主要有两种,第一个是以丙烷为原料进行脱氢,从而制得丙烯。第二个就是通过歧化反应,将乙烯和丁烯反应而生成丙烯,但是脱氢制丙烯这种方法的天然气原料是富含丙烷的,这就违背了我国天然气富甲烷的实际情况,歧化反应生成丙烯的同时也反应掉了大量的乙烯,但是乙烯也是极其重要的化工原料,因此上述两种方法均存在缺陷,不能大规模在我国应用建设。现今的甲醇装置已日趋大型化,原料也主要集中于煤和天然气,因此这就为甲醇制丙烯(MTP)工艺的顺利实施提供了前所未有的便利条件,同时也使得所需的原料变得更加低廉。【雍晓静1】

2.1清华大学的FMTP工艺 早在2006年7月,清华大学就和中国化学工程集团公司达成合作,共同开发了FMTP工业化技术,完成了从理论推理到工业化试验的全部过程。【朱伟平3】 FMTP工艺是用气固并流下行式流化床短接触反应器,将甲醇通过中间产物转化为丙烯产品的技术。该工艺的催化剂是清华大学自行研制的具有CHA和AEI混合结构的交生相SAPO分子筛。 2.2大连化物所的DMTP工艺 中科院大连化学物理研究所在研究甲醇经二甲醚制烯烃(DMTO)工艺的基础上,也致力于开发研究甲醇转化制丙烯(DMTP)工艺的工作。大连化物所的DMTP工艺也采用流化床技术,同时回炼碳四,区别在于 DMTO的系列催化剂。DMTP工艺由三个反应组成:甲醇或二甲醚转化反应、乙烯和甲醇烷基化反应以及碳四以上重组分催化裂解反应。【张卿2.2.3】 2.3国内MTP工艺的工业化进程 随着我国经济的飞速发展,国内市场对化工原料及能源的需求与日俱增,由于产能需求之间的巨大矛盾引发了了聚乙烯、聚丙烯等化工原料急剧缺乏,市场价格暴涨,利润空间迅速拉大,又鉴于国内富煤少气的资源结构,因此鲁奇公司的MTP工业化技术在中国得到了快速的推进。【张卿2.1.2】 2011年1月,大唐多伦煤化工的MTP反应器A套装置试车成功,甲醇转化率为99.8%,产物中丙烯含量达到31.9%, 9月份,煤基烯烃项目整套装置实现全线流程贯通,产出终端合格产品聚丙烯。【胡思3.2】 2010年9月,年产46万吨煤基烯烃的MTP(甲醇制丙烯)项目在内蒙古多伦投入运行,这标志着我国煤基烯烃工业化迈出了重要步伐。 2009年,在安徽淮南建成了一套甲醇加工能力3万t/a的FMTP工业试验装置,此工业装置的建成是清华大学与中国化学工程集团公司、安徽淮化集团共同合作的结果,该装置已于2009年10月进行了流态化试车,经过长时间满负荷诈纯测试,该设备已平稳运行,达到了设计的满负荷操作。【胡思2.2】 神华宁煤集团的MTP项目己于2010年试运行,其单程丙烯选择性大于40%,丙烯碳基收率71.2%,生产出了合格的丙烯。大唐多伦煤化工公司MTP装置反应系统(反应器A)计划2011年底前实现投产。其反应器A填装MTP催化剂150t,反应温度480摄氏度,MTP反应器A一次投料试车成功,甲醇转化率达99.8%,丙烯含量达到31.9%,实现了最优转化率。 中国大唐国际发电股份有限公司和神华宁夏煤业集团先后于2008年引进鲁奇技术,分别在内蒙古多伦和宁夏宁东建设了世界上规模最大的两套煤制丙烯装置(年耗甲醇167万吨,可年产聚合级丙烯47万吨)。2010年9月6日,神华宁煤的整套煤制丙烯装置正式全面试车,10月4日成功产出纯度99.69%的丙烯产品,这表明全球首套甲醇制丙烯工业化核心技术在我国成功应用。【张卿2.1.2】 3 制约MTP技术工业化进程的因素 甲醇制烯烃是个比较成熟的技术,除过烯烃生产外,合成气和甲醇的生产已经相当成熟。从投资金额方面来看,在规模相等的情况下,比起以石脑油等轻质油为原料制取烯烃的投资,以甲醇为原料制取烯烃的技术投资金额明显要高出很多,项目的投资太高,导致该项目资金周转难度加大,直接牵制了MTP技术工业化进展的步伐,因此项目设备的投资有有赖于国家财政的大力支持。近几年来,国家重点强调环保措施,实施了一系列环保政策,如提高废水回收利用率、节能减排及增产不增污等。这些措施或多或少的也影响了甲醇制烯烃技术工业化的发展。以天然气为原料生产的废水回收利用,成本低而且节约了化学工业用水,而以煤为原料的生产废水回收利用成本较高且需要消耗的水资源多,因此,丰富的水资源是项目顺利实施的保障,但我国产煤地大多数为缺水的中西部地区,所以找到大量的水或许是项目实施的重中之重。【沈雪松4】 4 MTP技术的经济分析 我国矿产资源的特征是富煤贫油少气。据中国煤炭工业协会发布的数据表明,2011年比2010年的煤炭消耗总量同期上涨了12.5%,由于我国的原油产出率大大下跌,因此只能对外依赖进口的原油,特别是近几年对国外原油的依存度已接近50%的警戒线水平。因而大力发展煤化工代替石油能源短缺是符合我国对于矿产资源的国情的。【姚本镇2】 4.1 甲醇的产能及丙烯的下游产品需求 大型甲醇装置的平稳运行极大的延长了甲醇向下游较大消费市场的发展。在当前的形势下,国内外双重压力制约着甲醇市场。国内因素主要是指甲醇产销矛盾,导致产能过剩,过剩的产能又不能让下游产品充分消化,加之近几年的金融危机,导致甲醛、乙酸等基础工业装置的开工率大大下降,这种现象无疑深化了甲醇市场的持续低迷;国外因素就是来自于中东等地区廉价甲醇的持续冲击。国内外的双重压力迫使国内甲醇必须找寻一条新出路,鉴于全球市场对于烯烃的需求大大超过甲醇,因此过剩的甲醇制烯烃便成为甲醇转化的一条新的出路。【姚本镇2.2】 在全球范围内,受上游丙烯消费指数增长的影响,丙烯下游产品的消费也与日俱增。为了加大丙烯的产量,乙烯设备处理量将进一步增大,并且全面释放设备的生产力。联产法制得的丙烯将占丙烯总量的很大部分。但下游装置需求的丙烯量增速将达到6%,这样丙烯资源供应就略显紧张。况且单从供求关系来看,丙烯产销矛盾特别突出。到2010年,丙烯需求的增速将达到8.1%,因此我国丙烯的开发利用前景非常好 4.2 MTP的经济性比对 业内有关人士对煤基甲醇制烯烃技术进行了经济性分析,分析表明:如果项目在煤矿基地大规模建设,煤制烯烃的产品始终是有利可图的,即使原油售价高于35美元/桶,煤制烯烃产品也能从中获益。当前国际油价在80美元/桶以上,因此煤基甲醇制烯烃产品具有巨大的利润空间。【沈雪松4】 鲁奇公司对进料甲醇MTP装置进行了技术经济评估,如果以总投资1.85亿美元计,丙烯价格在380美元/t以及甲醇价格在90美元/t时,所获得的收益将会以每年15.6%的增速增长,增速惊人,同时受供求关系的影响,聚丙烯等产品的价格会稳中有增,由此所带来的实际经济效益会更好。【姚本镇2.3】 总结近几年化工产品的市场行情可以得出结论:甲醇和聚丙烯产品之间存在巨大的经济落差,甚至超过了甲醇自身价值的三到四倍,可见MTP具有巨大的经济效益,当甲醇价格从2263﹣2903元/t时,聚丙烯的价格却已经增加了两千元,因此增加产量所带来的利润是非常丰厚的。 4.3 前景预测 现今市场上的甲醛、甲基叔丁基醚(MTBE),醋酸、甲基丙烯酸甲酯(MMA)等诸多化工产品,它们绝大多数都来源于甲醇。由于甲醇生产能力的增长远远高于对甲醇的需求增长,因此大批量的甲醇生产装置需要寻求更大的销售出路,鉴于世界各国对于烯烃的需求远远大于甲醇,因此将甲醇用于生产烯烃将是一个非常拥有市场的生产方向。现今全球市场的总体方向是甲醇的产能大,丙烯的产能小,但是丙烯的需求增长又大大超过了乙烯,因此对于如此庞大的丙烯需求量和现今的丙烯产能之间便产生了巨大的落差,故此迫切需要找到丙烯增产的新工艺、新方法。 在大规模甲醇装置的高速建设中,必须找寻产品的出路。在甲醇上游供应压缩及丙烯下游需求拉动的双重作用下,甲醇制丙烯技术的未来发展形势可观。此外以天然气为原料的甲醇制丙烯技术应从烯烃的结构上找出实施调整的方法,增加丙烯原料的来源途径,从根本上降低石油资源紧张从而导致油价上涨带来的风险。【沈雪松4】 5 建议 鉴于我国的煤炭资源丰富,大力发展煤基甲醇制丙烯工业,对于缓解化学工业对石油资源的过度依赖具有非常重大的意义。针对近年来我国对石油进口依赖程度不断提高而造成的油价持续上涨的问题,发展MTP技术具有特殊的时代意义和经济意义。但是人们普遍关注的问题却是:如何推动国内MTP技术产业化的顺利进行,使之为传统丙烯路线带来巨大增益?为此,我提出了以下几点看法。【张卿3】 (1)神华宁煤集团及大唐多伦煤化工MTP装置的成功开车,表明中国在世界上率先开创了一条煤经甲醇生产丙烯的全新技术路线。但是MTP装置的工业化应用毕竟属于世界首次,没有现成的经验值得借鉴,因此在设备运行期间必然会遇到各种各样的问题,希望参与者能冷静分析,沉着应对,找出问题的解决办法,保证设备的平稳运行,不要让国家利益蒙受损失。【胡思4.1】 (2)甲醇制烯烃技术在现今国内很多科研院所均有涉及,但是都不甚完美,因国家财政补贴及科研费用投入等诸多因素,一直都限制着技术研发的深度。于此同时,人力、物力的过度分散,加大了我国对甲醇制烯烃技术集体开发的难度。建议对国内的各种甲醇制烯烃技术进行整合,形成具有自主知识产权的核心技术。【朱伟平4】 (3)我国一定要走自主研发MTP工艺的道路。虽然现阶段取得了许多技术方面的先进成果,但仍然有许多缺陷需要进一步克服。希望各研究单位要总结自身设备运行的实际情况,在MTP工艺开发过程中,要大胆对工艺进行改进,同时又要借鉴国外的研究成果,为加快我国自主MTP技术的研究步伐贡献自己的一份力。【胡思4.2】