压力驱动式超滤与浸没式超滤的比较

- 格式:docx

- 大小:11.16 KB

- 文档页数:3

无动力浸没式超滤膜工艺流程英文回答:The process of submerged ultrafiltration (UF) with no power requirement is a highly efficient method for water treatment. It involves the use of a membrane to separate suspended solids, colloids, and macromolecules from water.The first step in the process is the pretreatment of the feed water. This may involve the addition of chemicals such as coagulants or flocculants to enhance the removal of particles. The water is then passed through a series of screens to remove larger debris and sediment.Once the water has been pretreated, it is then fed into the submerged UF system. This system consists of a tank or basin that contains the UF membrane modules. The modules are immersed in the water, allowing the water to flow through the membrane and separate the contaminants.The UF membrane is a porous material that acts as a physical barrier, allowing water molecules to pass through while blocking larger particles. The size of the pores in the membrane determines the size of the particles that can be removed. Typically, UF membranes have pore sizes ranging from 0.01 to 0.1 microns.As the water flows through the membrane, the contaminants are trapped on the surface or within the pores of the membrane. The clean water, known as permeate, passes through the membrane and is collected in a separate tank or basin. The concentrated contaminants, known as retentate, are continuously removed from the system to prevent fouling of the membrane.One of the key advantages of submerged UF is its low energy consumption. Unlike other membrane filtration processes, such as reverse osmosis, submerged UF does not require the use of pumps or pressure to drive the water through the membrane. This makes it a cost-effective solution for water treatment, especially in remote areas or locations with limited access to electricity.Another advantage of submerged UF is its ability to operate continuously. The membranes can be cleaned periodically to remove any accumulated fouling, without the need to shut down the system. This ensures a consistent and reliable supply of clean water.In conclusion, the process of submerged ultrafiltration with no power requirement is an efficient and cost-effective method for water treatment. It involves the use of a membrane to separate contaminants from water, without the need for pumps or pressure. This process is suitablefor a wide range of applications, including drinking water treatment, wastewater treatment, and industrial processes.中文回答:无动力浸没式超滤膜工艺流程是一种高效的水处理方法,不需要额外的能源。

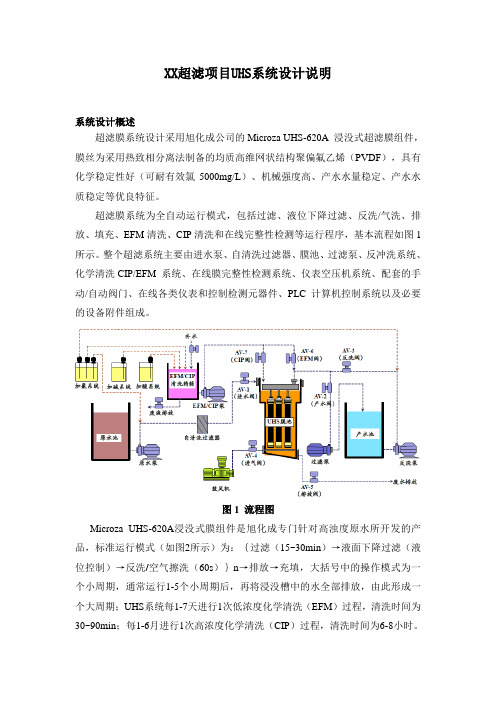

XX超滤项目UHS系统设计说明系统设计概述超滤膜系统设计采用旭化成公司的Microza UHS-620A 浸没式超滤膜组件,膜丝为采用热致相分离法制备的均质高维网状结构聚偏氟乙烯(PVDF),具有化学稳定性好(可耐有效氯5000mg/L)、机械强度高、产水水量稳定、产水水质稳定等优良特征。

超滤膜系统为全自动运行模式,包括过滤、液位下降过滤、反洗/气洗、排放、填充、EFM清洗、CIP清洗和在线完整性检测等运行程序,基本流程如图1所示。

整个超滤系统主要由进水泵、自清洗过滤器、膜池、过滤泵、反冲洗系统、化学清洗CIP/EFM 系统、在线膜完整性检测系统、仪表空压机系统、配套的手动/自动阀门、在线各类仪表和控制检测元器件、PLC计算机控制系统以及必要的设备附件组成。

图1 流程图Microza UHS-620A浸没式膜组件是旭化成专门针对高浊度原水所开发的产品,标准运行模式(如图2所示)为:{过滤(15~30min)→液面下降过滤(液位控制)→反洗/空气擦洗(60s)}n→排放→充填,大括号中的操作模式为一个小周期,通常运行1-5个小周期后,再将浸没槽中的水全部排放,由此形成一个大周期;UHS系统每1-7天进行1次低浓度化学清洗(EFM)过程,清洗时间为30~90min;每1-6月进行1次高浓度化学清洗(CIP)过程,清洗时间为6-8小时。

进水温度为0~40deg.C时,系统运行跨膜压差(TMP)通常在15~80kPa之间,EFM 清洗后TMP可下降20-40kPa,相应的通量恢复率可达60%-90%;当TMP达到60~80kPa时,系统就需进行CIP清洗,清洗后的TMP可下降至20~70kPa左右,相应的通量恢复率在95%以上。

图2 标准运行程序根据现场现有条件及进水水质,本项目UHS系统设计水温为5deg.C时的运行通量设计为94.0LMH,平均净产水通量为79.4LMH,系统回收率为96.8%。

设计每个小周期为1820s,其中过滤和液位下降过滤1760s,反洗/空气擦洗60s,每运行5个小周期,进行一次300s的排放和填充,即一个大周期的运行时间为157分钟,EFM(次氯酸钠)每天进行一次,CIP每3个月或当跨膜压差达到60kPa时进行一次。

微/超滤膜通量的决定因素与选择——高大林膜通量指单位时间通过单位膜面积的流量,常用LMH(升/每小时每平方米)为单位。

一、微/超滤膜通量的主要决定因素:1.膜的孔径、均匀性和孔隙度:孔径、孔隙度越大,孔径越均匀,膜通量越大,旭化成提供的PVDF微滤膜孔径为0.1微米,在满足各种水处理应用(反渗透进水、直饮水)要求的前提下,其膜通量比市场上的各种微超滤至少高30%,一方面源于其膜为海绵状立体网状均一孔结构,从而可使膜表面的开孔率达到最高。

此外,膜表面的开孔率高,会有效降低运行时的跨膜压差,从而可以采用较高的通量。

此外不均匀的孔径可能造成运行过程中的膜孔内部堵塞,造成跨膜压差永久上升,从而膜通量衰减。

2.过膜压差(TMP):不同膜由于表面开孔率以及膜丝内部结构不同,从而在相同的通量下的起始跨膜压差不同。

比如主要由于表面开孔率的差异,某外压式PVDF在20摄氏度下55lmh下的起始跨膜压差为0.6bar;而旭化成对应的起始跨膜压差小于0.2bar,或者在20摄氏度下起始跨膜压差为0.6bar时的运行通量约210lmh。

高表面开孔率会使起始跨膜压差很低,从而可以允许旭化成膜对应干净水源采用非常高的膜通量运行。

膜通量越高,要求运行过膜压差(TMP)越大。

旭化成的PVDF膜由于机械强度很高,具有更高的TMP变化范围(可到3bar),可以对付各种由于水温变低、进水污染负荷增加带来的对TMP增加的冲击,从而可以在设计上采用更高的膜通量。

大多数超滤膜要求运行时的最大过膜压差不大于1bar甚至不大于0.5bar,因而设计运行膜通量较低。

浸没式膜的最大过膜压差一般为0.6bar左右,所以膜通量不能太高。

4水温:水温影响水的粘度和有机膜的孔隙度,粘度增大会提高过膜压力(TMP),从而降低膜通量;由于旭化成膜的允许过膜压差高,其压力系统在水温降低时,可以通过提高初始TMP和清洗时TMP,而不影响产量。

5水中污染负荷:水中污染物在过滤时被膜表面截留从而在膜表面形成污染层。

浸没式超滤工作原理浸没式超滤工作原理基于膜分离原理。

超滤膜是一种微孔膜,具有特定的孔径大小,通常在0.01-0.1微米(μm)之间。

水分子和小分子溶质可以通过超滤膜的孔径,而大分子溶质和悬浮物无法通过膜孔,从而实现溶液的分离。

具体而言,浸没式超滤系统由超滤膜组成,通过一定的操作方式将溶液与超滤膜分隔开来。

其工作原理可以分为下述几个步骤:1.进料过程:将待处理的溶液引入浸没式超滤系统。

溶液从上到下通过超滤膜,形成含有杂质的过滤液。

2.分离过程:溶液中的大分子物质、胶体、悬浮物和微生物等被超滤膜截留在膜面上,形成过滤液。

而水分子和小分子溶质则通过超滤膜的微孔进入膜下空间,形成透明的滤液。

3.搅拌过程:为了避免膜面上形成浓缩层和膜污染,通常在超滤系统中设置搅拌装置。

搅拌装置通过不断搅拌溶液,使得膜面上的截留物不断悬浮在溶液中,从而确保膜的通透性。

4.收集过程:经过膜分离后,透明的滤液收集到超滤系统的滤液腔中,可以通过出口管道排出。

而膜面上截留的大分子物质、胶体、悬浮物和微生物等杂质则会随着搅拌下沉到底部,形成截留物或浓缩物。

浸没式超滤工作原理的关键在于超滤膜的孔径大小选择。

超滤膜的孔径可以根据需要选择,使得溶液中不同分子大小的溶质得到相应的分离和去除。

此外,超滤系统的操作方式、搅拌强度、膜的清洗维护等也会影响超滤效果和系统性能。

总之,浸没式超滤是一种高效的物理过滤技术,通过超滤膜的微孔截留大分子物质、胶体、悬浮物和微生物等杂质,实现溶液的分离和净化。

该技术在饮用水净化、废水处理、海水淡化等领域具有广阔的应用前景。

INTERPRETA TION区域治理废水处理中浸没式超滤膜应用研究北京朗新明环保科技有限公司 官祎男摘要:浸没式超滤是基于超滤膜组件开发出的一种浸没式超滤系统。

是MBR的改进型工艺。

现已广泛应用于污水处理工程中。

浸没式超滤膜膜组件型式主要分为膜箱式和膜架式两种。

两种膜组件型式在占地面积、膜组件安装、起吊装置等多个方面都有着较大的不同。

因此,在工程设计过程中,有许多特殊的问题需要注意。

关键词:废水处理;浸没式;超滤膜中图分类号:X703 文献标识码:A 文章编号:2096-4595(2020)22-0048-0002一、概述超滤技术的主要作用是截留微小颗粒,降低悬浮物和浊度,去除细菌和部分有机污染物等,达到改善和稳定水质的目的。

其分离机理是:膜表面孔径机械筛分作用、膜孔阻滞作用和膜表面及膜孔对杂质的吸附作用。

这些都是传统的过滤无法实现的。

采用超滤作为反渗透的预处理工艺已经在全国许多地方的回用水处理中成功应用,有效地延长了反渗透膜的清洗周期和使用寿命。

经超滤处理之后,能够有效地去除废水中浊度、色度及部分COD,确保后续反渗透系统运行的稳定性。

二、浸没式超滤膜的主要型式浸没式超滤膜膜组件型式主要分为膜箱式和膜架式两种。

现市场上常用的品牌中,GE、KOCH等品牌主要采用膜箱式浸没式超滤膜,旭化成、西门子等品牌主要采用膜架式浸没式超滤膜。

两种膜组件型式在占地面积、膜组件安装、起吊装置等多个方面都有着较大的不同。

膜箱式浸没式超滤膜的进出水口皆在膜组件上方,与膜组件预留接口相连接。

需要预制与之相配套的安装件才能吊装在膜池中,占地面积较大。

膜架式浸没式超滤膜的出水口在组件最上方的母管上,母管除输送产水外,还承担着膜组件起吊的功能。

因此,此种膜组件的出水母管需要根据浸没式超滤膜的具体尺寸进行特殊预制,并在母管上方提前焊制起吊安装接口。

此种膜组件占地面积较小,且不需要单独预制起吊装置,安装及维护较膜箱式浸没式超滤膜简便许多。

压力驱动式超滤的优点

本文介绍了 NORIT 公司压力驱动方式 XFLOW XIGA 超滤膜的技术特点。 1. 高通量

X-FLOW 超滤一般情况下在比绝大多数浸没式超滤高 50-100% 的大通量下运行。这是非常

重要的一个参数, 因为大通量将带来在出水量相同的情况下, 更小的膜面积需要量, 更小的 占地

面积,和更低的膜更换费用。由于决大多数 UF/MF 的单位面积的价格基本相近,因此 可以预期压力

驱动式膜组件的大通量 (小膜面积用量) 将比浸没式组件具有低得多的更换费 用。

2. 更长的膜寿命 膜系统运行费用的一个主要方面是膜更换费用。 在激烈竞争的压力下, 很多膜供

应商会给出 超出实际的膜寿命保证。 在这种情况下, 往往会带来反面的教训, 并且很难使各个方

面满意。 最好的解决方法是选择最好的膜产品和最有经验的供应商, 并根据其提供的真实的参数进

行 判断。

影响膜寿命的是一系列综合因素,主要包括:

A 膜材料 很多种高分子聚合物都可以作为制造超滤膜的材料。 X-FLOW 超滤膜采用 PES 和 PVP 共混

材料, 并长期应用于水处理方面。此种材料的永久亲水性,使得膜的抗污染能力强,因此可

以广泛应用于多种水处理应用。 另外,PES-PVP材料耐酸碱性能好 PH (1-13),因此可以用 多种化学

药剂进行清洗。 对多种氧化剂和还原剂的高耐受性, 如耐氯, 耐臭氧,更加保证了 清洗的灵活

性。

B 膜生产工艺和质量控制 虽然大部分中空纤维膜组件从外观看起来很相近,但在显微镜下就可以发现

许多不同之处。 膜结构,,壁厚,和聚合物交联的微小差别,将会大大影响膜的性能和寿命。诺瑞特

膜生产 的优势在于我们可以连续生产膜纤维和组件。连续生产可以克服间歇生产导致的批次差异。

连续的时时的膜纤维结构的调整(直径,壁厚,和纤维)保证了产品和性能不断优化。这些 优势有时只

有那些具有该种膜生产经验 8 年以上的厂商才有可能拥有。

C 操作方式 根据膜的材料和生产过程的质量每种膜都有某些 。运行方式和作用在膜上面的一定程度的

压力,都会或早或迟地 。若想延长膜的寿命,就一定要尽可能地减低作用在膜上面的压 力。不同的

操作方式将导致不同形式和程度的压力。压力来源自:

1 . 在高膜过滤压降下( TMP )操作

X-FLOW 超滤膜可以在非常低的 TMP 下操作,因为诺瑞特公司对膜化学材料,膜生产工艺 和膜组件等

方面进行的优化。通常情况下过滤时的 TMP为0.3-0.6bar。低TMP运行的另外

一个好处是过滤泥饼不会压实并压入膜微观结构中,这使得长期运行的总出水能力提高。 2.用气反

洗

X-FLOW 膜的反洗仅在较低压力下用水反洗。 当膜在较高压力下用气反洗时, 压力一定会拉伸膜及膜

孔。 这将导致作用在膜上的压力增加, 无疑会降低膜的寿命。

3. 连续移动

X-FLOW 膜采用封闭组件式。正常操作条件下,封闭式的膜比开放的,浸没式膜组件承受 低得多的压

力。 浸没式膜组件要不断承受运行和反洗过程中由于抽吸和压力导致的连续运动 导致的压力。 同时

封闭膜组件的内部结构使得布水更加均匀, 导致反洗更充分。 因此不必采 用气体加强反洗膜表面,

从而进一步降低了对膜的压力。 总之, 封闭式膜组件导致膜表面承 受的压力明显降低,减少了材料

的疲劳,从而延长了膜寿命。

D 系统设计

好的系统设计对于减低膜面压力和延长膜寿命是非常重要的。 系统设计的关键因素如下: 避 免水

锤,重点加药系统自动冗余,泵软启动,控制阀开,建造完成后切削去管道多余碎片, 定期维护附属

设备等等。 X-FLOW 在多年设计应用膜系统的基础上发现上述因素会影响到 膜的寿命。 X-FLOW 将运

用这些经验,协助客户不断对膜系统进行优化。

E 长期运行经验 对膜寿命最好的估计当然来自与多年长时间已进行项目的运行经验。 早于目前活跃

在市场上 的大部分超滤膜产品, 8'X-FLOW 超滤膜最早应用于 1994 年。它已经证明,膜系统,在设

计合理,安装运行正确的情况下,是非常可靠,稳定并且可以长时间运行的。 X-FLOW 拥 有世界最大

规模的超滤膜项目, 在上述环境运行下, 没有出现任何超范围的膜破损或出水性 能的降低。

3. 入水浊度变化条件下,稳定出水 在浊度变化条件下,正压式膜系统表现出的优势是有其物理特性

依据的。 超滤是一个压力驱动的过程。 虽然无论其驱动压力的来源是正压还是空气负压, 其目的都

是 一样的,但效果却不尽相同。

X-FLOW 正压式膜系统与真空负压系统比较有更广泛的调节范围。因为入水压力可以非常 容易地升

高, 正压系统可以根据入水条件的变化灵活调节。 正压系统还更有利于调节在水温 较低, 水黏度

增加条件下运行。 系统不会受到象垂直高度和大气压等因素的限制, 而无法调 节。这些关键原因说

明正压系统更加灵活, 更适于处理绝大多数水处理系统每日不同的变化 情况。

5.简单的完整性测试过程 完整性测试是每个膜系统必然进行的一个过程。 有些严格要求的情况下,

要求每天进行的完 整性测试达到 3 次以上。因此该测试必须结果可靠,并且时间尽量短。 X-FLOW

的 XIGA 膜系统可以进行全自动的空气流法完整性测试。 X-FLOW 独特的水平放置结构可以实现迅 速

地从 32个压力容器,一共 130 万根膜丝中精确查找出破损的膜丝。正压设计允许将常规 测试和声音

测试法结合, 从而容易地找到破损的膜丝。 一旦找到, 发生破损的组件可以容易 地从系统中拆卸

下来,进行修复,并且重新使用。实测表明,整个过程需要不到 30 分钟。

6.一旦膜破损,更低的细菌泄露风险 浸没系统的反洗水(含有细菌和病毒)将回流到入水箱中,该

箱为放置膜组件的箱。这意味 着膜周围的水质的细菌和病毒的含量非常高 (有些系统中可能达到入

水的 20 倍),但正压系 统每次的反洗水将排放掉或者收集到反洗水罐中,不存在污染物积累的问

题。

7. 建造反渗透标准的超滤设备更容易

X-FLOW XIGA TM超滤基于标准反渗透压力容器的构造。具有如下优点:

・ 没有特殊备件。所有超滤系统组装和维护的备件都是标准产品,可以在世界各个地 方都可以

购买到,没有任何限制条款和专利保护。

•所有具有反渗透系统设计和制造经验的一般 OEM商都可以设计和制造超滤系统。

•压力容器式的设计可以非常容易地安装和拆卸膜组件,不需要其它的器重设备。

«超滤系统采用的压力容器 (75psi)是标准产品,有多个供货商 Codeline和Bekaert Protech

等,由此可以得到最具有竞争力的价格。

8. 占地面积小

X-Flow XIGA?超滤膜系统占地面积是所有超滤膜系统中占地面积最小的一个。 采用水平压

力系统结构(基于国际标准 8寸反渗透),单个膜单元可以有 128根膜组成,膜面积可以达

到4480 m2。产水出力达到 2MGD (9000m3/d )的单个膜单元占地面积约 ft2(21 m2)。

最重要的是,该系统的组装仅需要非常简单的台架即可, 因此降低了系统的成本, 尤其是在

大型系统中的优势明显。 另外,X-FLOW XIGA 膜系统简化设计,所用阀门数量,PLC的I/O

点数量少,控制软件简便,电控柜小。

9.

封闭处理系统

浸没式膜系统的入水和清洗均需要大型水箱。 入水箱需要盖子和绝对通风, 来保证内部封闭

系统的湿度。当系统放置在室外时, 浸没系统要求加盖, 防止灰尘进入系统。清洗水箱和清

洗过程需要专业设计。 非常优异的通风系统要求高, 用以防止操作人员暴露在酸, 碱或氯蒸

气中。这些苛刻的环境要求,大大增加了用于安全防护的费用。

X-FLOW XIGA 采用封闭系统设计。安装在一般的室内即可,无须特殊的通风,湿度或其它 环境控制。

系统可以采用多种化学药剂清洗,并且清洗时药剂不会与操作人员接触。

10. 膜更换时有更多的供应商选择

膜技术的选择需要进行长远的经济性的考虑。 有些厂家采用特殊设计的 UF和MF,如在尺

寸和操作模式方面。 因此更换时必须从最初的供应商那里得到。 但X-FLOW XIGA 采用国际

通用的8寸设计,越来越多的膜供应商采用了该标准,因此为购买者在将来更换时提供了 更多的选

择。