陶瓷结合剂砂轮原料配方设计原则

- 格式:pdf

- 大小:314.15 KB

- 文档页数:2

陶瓷结合剂金刚石刀磨砂轮金刚石砂轮是以金刚石磨料为原料,分别用金属粉、树脂粉、陶瓷和电镀金属作结合剂,制成的中央有通孔的圆形固结磨具称作金刚石砂轮。

金刚石砂轮结构一般由工作层、基体、过渡层三部分组成。

1、工作层又称金刚石层,由磨料、结合剂和填料组成,是砂轮的工作金刚石砂轮部分。

2、过渡层又称非金刚石层,由结合剂、金属粉和填料组成,是将金刚石层牢固地连接在基体上的部分。

3、基体,用于承接磨料层,并在使用时用法兰盘牢固地夹持在磨床主轴上。

一般金属结合剂制品选用钢材、合金钢粉作基体;树脂结合剂选用铝合金、电木作基体。

由铝、钢或电木加工而成,起支承工作层和装卡磨具的作用。

陶瓷结合剂金刚石砂轮结合金刚石和陶瓷结合剂的共同特点,具有磨削力强,磨削时温度比较低,磨具磨损比较小;可以适应各种冷却液的作用;磨削时磨具的形状保持性好,磨出工件的精度高;磨具内有较多的气孔,磨削时有利于排屑和散热,不易堵塞、不易烧伤工件;磨具的自锐性比较好,修整间隔的时间长,修整比较容易等优点。

选择合理的工艺参数,陶瓷结合剂金刚石砂轮在磨削PCD刀具方面,由于树脂结合剂较软,磨削时容易变形,不能有效地磨削PCD刀具;金属结合剂由于对磨粒的结合能力太强而使磨具自锐性差,磨削效率低,而且金属结合剂砂轮会造成PCBN刀具边缘产生最最严重的破坏;综合磨削效率、磨具耐用度及工件表面的加工质量,河南磨澳超硬材料有限公司的陶瓷结合剂金刚石砂轮是磨削PCD刀具理想的选择。

应用领域:随着科学技术的发展,新型材料不断增长,机械加工向高质量、高精度、高效率、自动化方向的不断发展,陶瓷结合剂金刚石砂轮的应用范围越来越广,用量不断增加。

陶瓷结合剂金刚石砂轮主要应用在晶圆(半导体硅片和太阳能硅片),金刚石复合片,金刚石聚晶,金刚石刀具,立方氮化硼,钨钢(硬质合金),新型工程结构陶瓷,铁氧体,铸铁。

宝石,水晶,稀土材料(磁性材料)等高硬脆材料的机械加工中,亦可用于铬淬火钢轴承滚柱、汽车和拖拉机曲轴、液压泵齿轮颈等精密磨削。

树脂结合剂砂轮配方树脂结合剂砂轮配方的奥秘,咱们聊聊!一、树脂结合剂是什么?说到树脂结合剂,很多人可能一头雾水,脑袋里全是“树脂、砂轮”这些词汇组合在一起,想不明白这俩是怎么联系上的。

其实嘛,简单说就是在砂轮的制造过程中,树脂结合剂就像是给砂粒穿上“衣服”,把这些砂粒一个个地粘合在一起,形成坚固的整体,发挥出砂轮的磨削能力。

那树脂结合剂的作用就类似咱们做菜时用的“粘合剂”,就像做饺子皮时那点面粉,用来把饺子包得严严实实的。

没了树脂结合剂,砂轮就得散架儿了,别说磨东西了,连自己的形态都维持不住。

树脂结合剂有个特点,给砂轮提供了很好的粘结力和韧性,能够承受高温,也能抵挡一定的机械冲击。

嗯,通俗点说,它能把砂粒牢牢地捆绑住,才不会在磨削过程中四处飞溅。

二、树脂结合剂的种类话说树脂结合剂不止一种哦。

根据树脂的种类不同,树脂结合剂大体上可以分为热固性树脂和热塑性树脂两大类。

热固性树脂就像咱们拿到烤箱里放进去的蛋糕糊,一旦加热后就定型了,怎么都改不回来。

而热塑性树脂呢,就像是粘土,热了之后可以随便捏、拉、改,冷了才硬。

你可能会想,热固性树脂好,还是热塑性树脂好?其实没有绝对的对错。

热固性树脂一般适用于高负荷、高温的工作环境,而热塑性树脂则适合那些要求精准的、工作温度相对低一点的场合。

简单来说,树脂的选择还是看你要干的活儿是什么,像做菜的食材,挑对了,效果好;挑错了,麻烦就来了!三、如何调配树脂结合剂砂轮配方说到配方,这可得小心翼翼地调。

要是随便混搭,出来的砂轮根本无法使用,没准会直接挂掉。

最基础的材料就得选好,树脂是必须的,接着加入一定量的固化剂和填料,别小看这些填料,它们能让砂轮的结构更稳定,耐磨性也更强。

比如,填料可以选择一些金属粉末或者一些陶瓷颗粒,它们能让砂轮的切削性能变得更持久,简直就像给砂轮加了“强心剂”。

然后是添加剂,没错,添加剂是砂轮配方的秘密武器。

这些添加剂像是调味品,虽然加得不多,但却能大大提升砂轮的整体性能,比如提高它的抗热性、增加它的粘结性,甚至能让砂轮的磨削效果更加平稳。

各种陶瓷产品对坯料和釉料的性能有不同的要求,各地可供选用的原料也各异,在生产过程中原料的成分、性能也会发生变化,因此,配料方案的确定和计算是陶瓷生产的关键问题之一。

通常是根据配方计算的结果进行实验,然后在试验的基础上确定产品最佳的配方。

第一节配料的依据单独一种原料,一般很难直接用来制造陶瓷,更难以满足产品的特定要求。

通常都是采用多种原料互相配合,才能制造出符合特定要求的陶瓷产品。

在拟定原料配方时,应遵循以下各项原则。

一、坯料和釉料的组成应满足产品的物理-化学性质和使用要求如釉面砖要求有一定的吸水率,才能牢固地粘贴在墙面上;在使用环境下反复升降温不致开裂、剥落,寿命长;釉面光滑平整,颜色均一,尺寸规格一致,不仅能使建筑物整体美观,而且便于施工。

地砖要求吸水率较小,但应耐磨、耐酸碱腐蚀和防滑等。

日用瓷要求有一定的白度和透明度,并对釉面铅的溶出量有严格限制。

炊具用的耐烧陶瓷,直接经受热源加热,蒸煮食物,故要求有较好的抗热震性能和较高的导热系数。

电瓷要求有较高的机械强度和电绝缘性能等。

对某一具体品种,都还有专门的要求,在国家标准、行业标准中,一般都列出了详细的产品性能指标。

拟定配方时,必须注意满足这些具体要求。

二、拟定配方时应考虑生产工艺及设备条件一般来说,对于坯料总是希望成型性能好,坯体强度高,有较宽的烧成温度范围。

烧成温度、气氛应与窑炉的性能相适应。

若釉、坯化学性质相差过大,烧成易出现坯体吸釉,造成干釉现象。

釉的熔融温度应和坯体烧结温度相近。

釉的热膨胀系数应比坯体稍小,使冷却时釉层受到不大的压应力,利于增加产品的机械强度,防止变形。

当采用低温快速烧成工艺时,配料应选用烧成收缩小,烧减小的原料,减少粘土用量,降低坯料中游离石英总量,增加熔剂成分等。

三、拟定配方时应考虑经济上的合理性我国地域辽阔,陶瓷原料储量丰富,几乎各地都有适合生产陶瓷的原料,若舍近求远,不仅运费增加,而且投产后也会带来困难,因此选用原料尽量作到就地取材,综合利用。

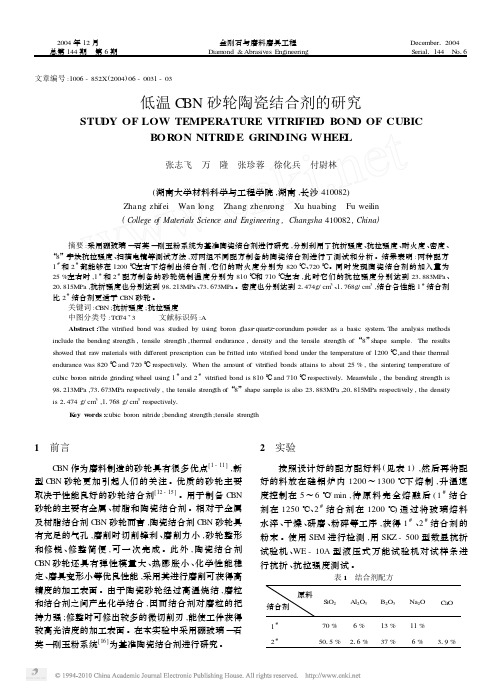

陶瓷结合剂CBN砂轮配方设计原则

摘要:磨具配方是需要根据磨削技术要求、制造工艺条件和已积累的生产经验及实验验证来确定的,陶瓷结合剂CBN砂轮配方设计原则如下:

(1)配方的基本概念

磨具的原料主要有磨料、结合剂和辅料。

磨具制造时,磨料结合剂和辅料之间的比例关系,称为磨具配方。

如陶瓷结合剂CBN砂轮磨具配方的内容包括磨料、结合剂的种类、性能和用量、润湿剂、成孔剂、着色剂等原料的性能和用量。

磨具坯体的成形密度、磨具组织的确定。

配方中的物料在磨具制造过程中可有三种情况发生:基本上不发生变化,如陶瓷结合剂CBN砂轮磨料本身有化学惰性,与其他物料不发生化学反应,且不受温度影响;发生化学变化,如结合剂在温度等因素作用下将发生化学反应,并有小分子逸出;在磨具制造过程中全部挥发,如成孔剂等。

(2)配方的设计原则

磨具配方种类繁多,按磨削应用方法可分为通用磨具配方和专用磨具配方。

陶瓷结合剂CBN砂轮配方设计是一个反复试验逐步完善的过程。

超硬磨具在配方设计时一直遵循以下原则。

①应该满足磨削应用的需求。

②必须与磨具制造工艺相结合。

③必须符合相关标准和具有规律性。

④要求符合经济性原则。

⑤要符合安全与环保要求。

磨具配方是根据磨削技术要求、磨具制造工艺条件和已积累的生产经验及实验验证来确定的。

一经确定就是制造磨具的重要技术文件,是制造磨具的工艺依据,它对磨具的使用有决定性的作用。

超硬磨具生产厂家,根据自身的优势(材料、设备等)制定出具有特色的陶瓷结合剂CBN砂轮磨具配方,适用于高硬度材料的内圆磨,外圆磨和平面磨削加工,也可根据客户需求提供试样和定制方案。