HIPIMS,HIPIMS+ 大功率脉冲磁控溅射

- 格式:ppt

- 大小:3.08 MB

- 文档页数:31

“高能冲击磁控溅射技术及工程应用”专题序言磁控溅射发展于20世纪70年代,已经被广泛地应用于电子、光学、传感、机械、航空航天等高科技领域。

但在应用过程中,人们也日益发现其低离化率(<1%)对磁控溅射的工艺稳定性、绕过性、深孔沉积能力甚至涂层质量等都有很大限制。

因此,提高离化率(甚至不惜引入额外的离化装置)曾是该领域持续30多年的研究热点。

1999年HiPIMS的出现,改变了这一局面。

HiPIMS利用高能脉冲冲击溅射靶材,可在不产生宏观颗粒(Macro Particle)的情况下,极大提高被溅射粒子的离化率,获得比dcMS高得多的等离子体密度,使沉积粒子的绕射性、可控性等大大增强。

HiPIMS可用来制备更致密或具有独特性能的涂层,甚至可用来调制涂层原子的化学计量比或控制涂层结构等。

因此,一经出现,马上吸引了PVD领域研究者的目光,瑞典、日本、美国、英国、中国、澳大利亚等国家研究机构纷纷开展相关研究,取得了丰硕的研究成果。

事实上,科学的发展,都不是偶然的。

HiPIMS的出现也是如此,在HiPIMS出现之前,人们追求高密度的辉光放电等离子体(不仅仅局限于溅射)的步伐就已经开启。

早在1966年,Abramovich就提出了超高密度空心阴极辉光放电(50 A/cm2,900 V,Sov. Phys.-Tech. Phys., vol. 11, no. 4, pp. 528-532, 1966.);1977年,日本的N. Hosokawa就提出了自溅射效应(J. Vac. Sci. Technol. 14, 143);1995年,Posadowski等在追求纯金属自溅射过程中,采用了大功率低气压(300 W/cm2,10–4 Pa)开展自维持磁控溅射(Vacuum 46 (1995) 1017)的研究。

诸如此类的研究都为HiPIMS的出现奠定了基础。

然而,一种薄膜材料制备新技术的出现,距其被大规模工业应用尚有很大距离。

合肥工业大学脉冲磁控溅射读书报告20070677 闫涛2010/12/8脉冲磁控溅射读书报告磁控溅射技术作为一种十分有效的薄膜沉积方法,被普遍和成功地应用于许多方面1~8 ,特别是在微电子、光学薄膜和材料表面处理领域中,用于薄膜沉积和表面覆盖层制备。

1852 年Grove 首次描述溅射这种物理现象,20 世纪40 年代溅射技术作为一种沉积镀膜方法开始得到应用和发展。

60 年代后随着半导体工业的迅速崛起,这种技术在集成电路生产工艺中,用于沉积集成电路中晶体管的金属电极层,才真正得以普及和广泛的应用。

磁控溅射技术出现和发展,以及80 年代用于制作CD 的反射层之后,磁控溅射技术应用的领域得到极大地扩展,逐步成为制造许多产品的一种常用手段,并在最近十几年,发展出一系列新的溅射技术。

磁控溅射镀膜原理及其特点:磁控溅射系统是在基本的二极溅射系统发展而来,解决二极溅射镀膜速度比蒸镀慢很多、等离子体的离化率低和基片的热效应明显的问题。

磁控溅射系统在阴极靶材的背后放置100~1000Gauss 强力磁铁,真空室充入011~10Pa 压力的惰性气体(Ar) ,作为气体放电的载体。

在高压作用下Ar 原子电离成为Ar + 离子和电子,产生等离子辉光放电,电子在加速飞向基片的过程中,受到垂直于电场的磁场影响,使电子产生偏转,被束缚在靠近靶表面的等离子体区域内,电子以摆线的方式沿着靶表面前进,在运动过程中不断与Ar 原子发生碰撞,电离出大量的Ar +离子,与没有磁控管的结构的溅射相比,离化率迅速增加10~100 倍,因此该区域内等离子体密度很高。

经过多次碰撞后电子的能量逐渐降低,摆脱磁力线的束缚,最终落在基片、真空室内壁及靶源阳极上。

而Ar + 离子在高压电场加速作用下,与靶材的撞击并释放出能量,导致靶材表面的原子吸收Ar + 离子的动能而脱离原晶格束缚,呈中性的靶原子逸出靶材的表面飞向基片,并在基片上沉积形成薄膜。

溅射系统沉积镀膜粒子能量通常为1~10eV ,溅射镀膜理论密度可达98 %。

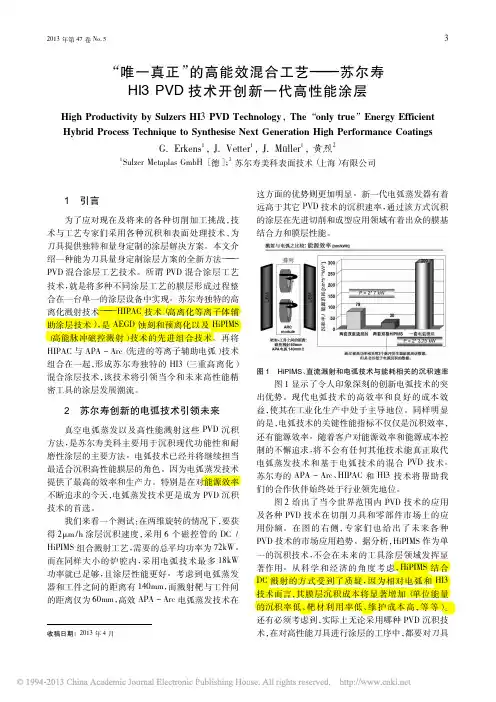

“唯一真正”的高能效混合工艺———苏尔寿HI3PVD技术开创新一代高性能涂层High Productivity by Sulzers HI3PVD Technology,The“only true”Energy Efficient Hybrid Process Technique to Synthesise Next Generation High Performance CoatingsG.Erkens1,J.Vetter1,J.Müller1,黄烈21Sulzer Metaplas GmbH[德];2苏尔寿美科表面技术(上海)有限公司1引言为了应对现在及将来的各种切削加工挑战,技术与工艺专家们采用各种沉积和表面处理技术,为刀具提供独特和量身定制的涂层解决方案。

本文介绍一种能为刀具量身定制涂层方案的全新方法———PVD混合涂层工艺技术。

所谓PVD混合涂层工艺技术,就是将多种不同涂层工艺的膜层形成过程整合在一台单一的涂层设备中实现。

苏尔寿独特的高离化溅射技术———HIPAC技术(高离化等离子体辅助涂层技术),是AEGD蚀刻和预离化以及HiPIMS (高能脉冲磁控溅射)技术的先进组合技术。

再将HIPAC与APA-Arc(先进的等离子辅助电弧)技术组合在一起,形成苏尔寿独特的HI3(三重高离化)混合涂层技术,该技术将引领当今和未来高性能精密工具的涂层发展潮流。

2苏尔寿创新的电弧技术引领未来真空电弧蒸发以及高性能溅射这些PVD沉积方法,是苏尔寿美科主要用于沉积现代功能性和耐磨性涂层的主要方法。

电弧技术已经并将继续担当最适合沉积高性能膜层的角色。

因为电弧蒸发技术提供了最高的效率和生产力。

特别是在对能源效率不断追求的今天,电弧蒸发技术更是成为PVD沉积技术的首选。

我们来看一个测试:在两维旋转的情况下,要获得2μm/h涂层沉积速度,采用6个磁控管的DC/ HiPIMS组合溅射工艺,需要的总平均功率为72kW。