激光跟踪仪校准技术及在机床检测中的应用

- 格式:pdf

- 大小:1.07 MB

- 文档页数:4

数控机床的精度检测与调整方法数控机床是现代制造业中不可或缺的一种设备,它的精度对于产品的质量和性能起着至关重要的作用。

本文将介绍数控机床的精度检测与调整方法,帮助读者更好地了解和应用这些技术。

一、精度检测方法1. 几何误差检测几何误差是数控机床精度的重要指标,包括直线度、平行度、垂直度、圆度等。

常用的几何误差检测方法有激光干涉仪、三坐标测量仪等。

通过这些设备,可以精确测量机床各个轴向的几何误差,并得出相应的数据。

2. 理论切削路径与实际切削路径对比在数控机床的加工过程中,理论切削路径与实际切削路径之间可能存在偏差。

通过对比理论切削路径与实际切削路径,可以判断数控机床的精度是否达标。

常用的方法是使用光学测量仪器,对切削路径进行高精度的测量和分析。

二、精度调整方法1. 机床结构调整数控机床的结构调整是提高其精度的重要手段。

首先,需要检查机床各个部件的紧固情况,确保机床的刚性和稳定性。

其次,根据几何误差的检测结果,对机床的导轨、滑块等部件进行调整,以减小误差。

2. 控制系统调整数控机床的控制系统对于其加工精度起着至关重要的作用。

通过调整控制系统的参数,可以改善机床的运动精度和定位精度。

常用的调整方法包括增加控制系统的采样频率、优化控制算法等。

3. 刀具与工件的匹配调整刀具与工件的匹配对于加工精度有很大影响。

在数控机床的加工过程中,需要根据工件的要求选择合适的刀具,并对刀具进行调整和校准。

同时,还需要对工件进行检测,确保其尺寸和形状与设计要求一致。

三、精度检测与调整的重要性数控机床的精度检测与调整是保证产品质量和性能的关键环节。

只有通过科学的检测方法,准确地了解机床的精度情况,才能及时采取相应的调整措施,提高机床的加工精度。

这对于提高生产效率、降低成本、提升产品竞争力具有重要意义。

四、未来发展趋势随着制造业的不断发展,数控机床的精度要求也越来越高。

未来,数控机床的精度检测与调整方法将更加精细化和智能化。

数控机床加工精度检测与校准方法在现代制造业中,数控机床是不可或缺的重要设备。

它的高效率、高精度和高稳定性使得加工过程更加精确和可靠。

然而,由于各种因素的影响,数控机床的加工精度可能会出现偏差。

因此,对数控机床的精度进行检测和校准是非常必要的。

一、加工精度检测方法1. 几何误差检测几何误差是数控机床加工精度的重要指标之一。

常见的几何误差包括直线度误差、平行度误差、垂直度误差和圆度误差等。

几何误差的检测可以使用光学测量仪器,如激光干涉仪、光学投影仪等。

通过将测量仪器与数控机床进行联动,可以实时监测数控机床的加工精度,并得出相应的误差数据。

2. 热误差检测热误差是数控机床加工精度的另一个重要指标。

由于加工过程中会产生热量,数控机床的温度会发生变化,从而导致加工精度的偏差。

为了检测热误差,可以使用温度传感器对数控机床进行监测。

通过实时记录数控机床的温度变化,并与加工精度进行对比,可以得出热误差的数据。

3. 振动误差检测振动误差是数控机床加工精度的另一个重要影响因素。

振动会导致数控机床的加工过程不稳定,从而影响加工精度。

为了检测振动误差,可以使用振动传感器对数控机床进行监测。

通过实时记录数控机床的振动情况,并与加工精度进行对比,可以得出振动误差的数据。

二、加工精度校准方法1. 机床调整机床调整是校准数控机床加工精度的常用方法之一。

通过调整数控机床的各项参数,如传动装置、导轨、滑块等,可以减小加工误差。

例如,可以通过调整导轨的平行度和垂直度来改善加工精度。

此外,还可以通过更换加工刀具、调整刀具固定方式等方式来提高加工精度。

2. 补偿技术补偿技术是校准数控机床加工精度的另一种常用方法。

通过对加工过程中的误差进行实时监测,并通过数学模型进行补偿,可以减小加工误差。

例如,可以通过在程序中添加补偿指令,根据误差数据进行补偿,从而提高加工精度。

3. 精度校准仪器精度校准仪器是校准数控机床加工精度的重要工具。

常见的精度校准仪器包括激光干涉仪、光学投影仪、三坐标测量机等。

激光扫描仪动态校准方法

嘿,朋友们!今天咱就来唠唠激光扫描仪动态校准方法这个超有意思的事儿!

你想想看,激光扫描仪就像是我们的眼睛,能帮我们看清各种物体的形状和细节。

那如果这双“眼睛”不准了咋办呢?这就得靠动态校准啦!比如说,你正打算扫描一个超精细的模型,结果因为没校准好,出来的图像歪七扭八的,那多丧气呀!

咱先说说为啥要搞这个动态校准。

就好比你跑步,一开始出发的姿势不对,后面能跑得快、跑得稳吗?激光扫描仪也是一样呀,不校准好,后面得到的数据能靠谱吗?这可不是闹着玩的!

那怎么校呢?这可是有门道的。

就像调钢琴的音准一样,得一点点来。

有人可能会说,哎呀,这么麻烦!但这麻烦吗?不这样做,你怎么能保证得到最准确的结果呢?你不想自己的扫描成果超牛的吗?

比如说,我们可以设置一些标准的参考物,让激光扫描仪对着它们扫呀扫,然后根据反馈的数据来调整。

这就像给扫描仪做个“全身按摩”,让它舒舒服服地进入最佳状态。

然后呢,还可以利用一些高级的算法和软件来辅助校准。

哇塞,这可真

是高科技呀!就好像给扫描仪配上了一个智能大脑,让它变得更聪明、更厉害。

我跟你说,有一次我和小伙伴们一起研究这个激光扫描仪动态校准方法,那过程真是既紧张又刺激!我们都全神贯注地盯着屏幕,生怕出一点差错。

最后成功的时候,我们都高兴得跳起来了!

总之,激光扫描仪动态校准方法真的太重要啦!这是让我们得到高质量

扫描结果的关键呀!可不能小瞧它!大家一定要重视起来,好好研究,让自己的激光扫描仪发挥出最大的作用!就这么简单,赶紧去试试吧!。

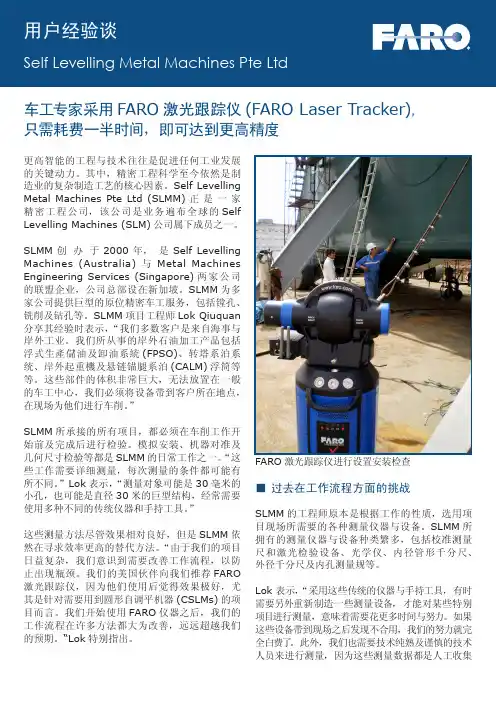

车工专家采用FARO 激光跟踪仪(FARO Laser Tracker),只需耗费一半时间,即可达到更高精度更高智能的工程与技术往往是促进任何工业发展的关键动力。

其中,精密工程科学至今依然是制造业的复杂制造工艺的核心因素。

Self Levelling Metal Machines Pte Ltd (SLMM)正是一家精密工程公司,该公司是业务遍布全球的Self Levelling Machines (SLM)公司属下成员之一。

SLMM 创办于2000年,是Self Levelling Machines (Australia)与Metal Machines Engineering Services (Singapore)两家公司的联盟企业,公司总部设在新加坡。

SLMM 为多家公司提供巨型的原位精密车工服务,包括镗孔、铣削及钻孔等。

SLMM 项目工程师Lok Qiuquan 分享其经验时表示,“我们多数客户是来自海事与岸外工业。

我们所从事的岸外石油加工产品包括浮式生產儲油及卸油系統(FPSO)、转塔系泊系统、岸外起重機及悬链锚腿系泊(CALM)浮筒等等。

这些部件的体积非常巨大,无法放置在一般的车工中心,我们必须将设备带到客户所在地点,在现场为他们进行车削。

”SLMM 所承接的所有项目,都必须在车削工作开始前及完成后进行检验。

模拟安装、机器对准及几何尺寸检验等都是SLMM 的日常工作之一。

“这些工作需要详细测量,每次测量的条件都可能有所不同。

”Lok 表示,“测量对象可能是30毫米的小孔,也可能是直径30米的巨型结构,经常需要使用多种不同的传统仪器和手持工具。

”这些测量方法尽管效果相对良好,但是SLMM 依然在寻求效率更高的替代方法。

“由于我们的项目日益复杂,我们意识到需要改善工作流程,以防止出现瓶颈。

我们的美国伙伴向我们推荐FARO 激光跟踪仪,因为他们使用后觉得效果极好,尤其是针对需要用到圆形自调平机器(CSLMs)的项目而言。

激光跟踪仪转站技巧在白车身焊接框架测量中的应用摘要激光跟踪仪测量设备作为一种成熟的测量技术,其测量结果稳定可靠,广泛应用于高精度、大尺寸的测量任务中。

本文结合生产实际,主要阐述、论证激光跟踪仪设备转站技巧在测量白车身焊接框架中的应用。

总结出转站后测量结果的准确性,测量作业效率的提升。

关键词激光跟踪仪;转站;测量误差;工作效率0 引言部分激光跟踪仪作为一种新型便携式空间大尺寸三维坐标系统,在现场使用其对产品进行检测时,通常受被测产品外形的限制,不能在一个测站完成所有检测任务。

这时就需要根据测量视角的要求,在采集必要的公共点数据后,将激光跟踪仪搬至其他位置来完成接下来的检测任务。

但是在实际检测过程中,由于转角误差等因素,会对公共点数据的准确度产生很大影响,从而导致产品被测数据的准确度下降。

为了减少这种影响,除了采取种种措施提高激光跟踪仪的测量准确度外,还可以通过改进坐标转换的算法来进一步提高准确度。

为此,本文以Leica公司设计制作的AT901MR型激光跟踪仪设备为例,应用该设备采用的七参数布尔沙模型的坐标转换算法,采用转站技巧在白车身主焊接框架测量任务的实际应用。

相比于常规的移动设备多站点测量,该转站技术在保障测量准确性的同时同比节省测量工时近15% ,具有较大的推广性。

1 激光跟踪仪测量原理激光跟踪仪是基于球坐标原理进行三维坐标测量的仪器,其测量原理如图1所示。

首先需要测得激光跟踪仪仪器坐标原点到靶球的距离 s,靶球相对激光跟踪仪的横向角度α 以及纵向角度β。

α 和β 可分别通过水平编码器和垂直编码器读数获得。

获取以上三个数据后,便可计算出靶球 M 在仪器坐标系下的三维坐标:图1 激光跟踪仪原理2 激光跟踪仪测量方法2.1 空间点的测量激光跟踪仪对于空间静态点的测量,是将目标反射器置于待测位置,待其稳定后,通过在1秒钟内对其采样,n次 (n为采样系数,0在整个操作过程中,应尽量避免气流的扰动及物体震动,否则将影响测量结果。

如何使用激光定位技术进行精确测量激光定位技术是一种高精度的定位测量方法,通过激光束的发射和接收,可以实现对目标位置和距离的高精度测量。

这种技术在工业制造、建筑工程、航天航空等领域具有广泛应用。

本文将介绍激光定位技术的原理、设备和测量方法,以及一些注意事项。

1. 激光定位技术的原理激光定位技术利用激光器产生的单色、单向、单频、相干的激光束进行定位测量。

激光束在空气中传播时会发生光的反射、折射和散射等现象,通过测量激光束的到达时间和激光束的幅度,可以实现对目标位置和距离的精确测量。

2. 激光定位技术的设备激光定位技术的关键设备包括激光器、光电检测器和计算机控制系统。

激光器是产生激光束的关键装置,一般采用半导体激光器或气体激光器。

光电检测器用于接收激光束,并将接收到的光信号转换为电信号。

计算机控制系统负责对激光束进行控制和数据处理,实现精确的定位测量。

3. 激光定位技术的测量方法激光定位技术可以通过点测、线测和面测等不同的测量方法实现精确测量。

点测是测量某个点的位置和距离,可以实现对目标位置的精确定位。

线测是通过测量激光束与目标物体的交点位置来实现目标物体线段的测量。

面测是通过多个激光束的交叉点位置来实现目标物体面的测量。

根据测量对象和需求,选择合适的测量方法进行激光定位测量。

4. 激光定位技术的注意事项在使用激光定位技术进行精确测量时,需要注意以下几个方面。

首先,要确保测量环境的光照条件适宜,避免强光的干扰。

其次,要保证设备的稳定性和准确性,包括激光器的波长和功率的稳定性,光电检测器的灵敏度和线性度等。

此外,还要考虑目标物体的特性,如反射率、表面形状和材料等,以及激光束与目标物体的相互作用情况。

最后,对测量数据进行合理的处理和分析,以提高测量的精度和可靠性。

通过以上几个方面的介绍,可以看出激光定位技术是一种高精度的定位测量方法,具有广泛的应用前景。

在工业制造领域,可以利用激光定位技术对零件的位置和尺寸进行测量,实现高精度的装配和加工。

用激光干涉仪系统进行精确的线性测量最佳操作及实践经验1 简介本文描述的最佳操作步骤及实践经验主要针对使用激光干涉仪校准机床如车床、铣床以及坐标测量机的线性精度。

但是,文中描述的一般原则适用于所有情况。

与激光测量方法相关的其它项目,如角度、平面度、直线度和平行度测量不包括在内,用于实现0.微1米即以下的短距离精度测量的特殊方法(如真空操作)也不包括在内。

微米是极小的距离测量单位。

(1微米比一根头发的1/2还5细。

由于太细,所以肉眼无法看到,接近于传统光学显微镜的极限值)。

可实现微米级及更高分辨率的数显表的广泛使用,为用户提供了令人满意的测量精度。

尽管测量值在小数点后有很多位数,但并不表明都很精确。

(在许多情况下精度比显示的分辨率低10-1倍0)0。

实现1微米的测量分辨率很容易,但要得到1微米的测量精度需要特别注意一些细节。

本文描述了可用于提高激光干涉仪测量精度的方法。

2 光学镜组的位置光学镜的安放应保证其间距变化能够精确地反映待校准机器部件的线性运动,并且不受其它误差的影响。

方法如下:2.1 使Abbe(阿贝)偏置误差降至最低激光测量光束应当与需要校准的准线重合(或尽量靠近)。

例如,要校准车床轴的线性定位精度,应当对测量激光光束进行准直,使之靠近主轴中心线。

(这样可以极大降低机床俯仰或扭摆误差对线性精度校准数据的影响。

2.2 将光学镜组固定牢靠要尽量减小振动影响并提高测量稳定性,光学镜组应牢牢固定所需的测量点上。

安装支柱应尽可能短,所有其它紧固件的横截面都应尽量牢固。

磁力表座应直接夹到机床铸件上。

避免将其夹到横截面较薄的机器防护罩或外盖上。

确保紧固件表面平坦并没有油污和灰尘。

2.3 将光学镜组直接固定在相关的点上材料膨胀补偿通常只应用在与测量激光距离等长的材料路径长度上。

如果测量回路还包括附加的结构,该“材料死程”的任何热膨胀或收缩或因承载而发生的偏斜都将导致测量误差。

为尽量减少此类误差,最好将光学镜组直接固定到所需的测量点上。

数控机床的加工过程中的工件测量与验证方法在数控机床的加工过程中,对工件的测量与验证是非常重要的环节。

准确的测量能够确保工件的尺寸符合要求,而验证则可以验证工件的加工质量是否达到预期效果。

以下将介绍几种常见的工件测量与验证方法。

首先,最常见的测量方法是使用测量仪器进行直接测量。

例如,可以使用千分尺、卡规、卡钳等测量仪器来测量工件的长度、宽度、直径等尺寸。

这些测量仪器具有高度准确的刻度,可以提供精确的测量结果。

其次,还可以使用激光测量仪器进行非接触式测量。

激光测量仪器可以通过发射激光束并接收反射的光来测量工件的尺寸。

这种测量方法适用于复杂形状的工件,能够提供更准确的测量结果。

另外,还可以使用坐标测量机进行三维测量。

坐标测量机具有高精度的探测头,可以自动扫描工件表面并记录坐标数据。

这些坐标数据可以被导入到计算机软件中进行三维图像的显示和分析,从而准确地测量工件的尺寸和形状。

除了测量外,验证工件的加工质量也是非常重要的。

一种常见的验证方法是使用影像检测技术。

通过在数控机床上安装摄像头,可以实时监控工件的加工过程,并对工件表面的缺陷、瑕疵进行检测和分析。

这种方法能够快速发现并纠正加工中的问题,提高工件的加工质量。

另一种常见的验证方法是通过光学投影机进行对位检测。

光学投影机可以通过投影工件的轮廓图案,与数控机床加工程序中的理论轮廓进行对比。

通过对位检测,可以确定工件的定位是否准确,并及时采取调整措施,以保证工件的加工精度和质量。

此外,还可以使用比较式测量方法进行验证。

比较式测量方法是将待测工件与已知标准工件进行比较,以验证其加工质量。

常用的比较式测量方法包括:台秤法、计数尺法、对光法等。

这些方法可以通过对工件的尺寸、形状、平面度等进行比较来验证工件的加工质量。

总结而言,数控机床的加工过程中,工件的测量与验证是确保加工质量的重要环节。

通过直接测量、激光测量、坐标测量等方法,可以准确测量工件的尺寸和形状。

而通过影像检测、光学投影等方法,则可以验证工件的加工质量。

利用激光干涉仪对数控直线电机进给定位误差补偿直线电机在机床进给伺服系统中的应用,近几年来已在世界机床行业得到重视。

在机床进给系统中,采用直线电动机直接驱动与原旋转电动机传动的最大区别是取消了从电动机到工作台(拖板)之间的一切机械中间传动环节,把机床进给传动链的长度缩短为零。

这种传动方式被称为“零传动”。

正由于这种“零传动”方式,带来了原旋转电动机驱动方式无法达到的性能指标和一定优点。

提高直线电机进给系统的定位精度是实现其在数控机床应用的关键之一。

因而, 对直线电机进给定位误差进行测试和补偿是至关重要的。

激光干涉仪是国际机床标准中规定使用的检测验收数控机床定位精度的测量设备。

本文介绍了应用双频激光干涉仪测试数控直线电机进给的定位误差方法。

并利用最小二乘法分别建立定位误差的线性模型、分段线性模型、多项式模型,并对数控直线电机进给的定位误差进行补偿,研究表明采用软件补偿的方法可以较大地提高直线电机进给的定位精度。

直线电机进给定位精度测试方法直线电机进给产生定位精度误差因素很复杂,主要因素有:(1)光栅尺的制造及安装误差,光栅尺的运动部分及固定部分分别安装在进给单元的动子及定子底板上,产生一定的线性误差在所难免;(2)直线电机存在的边端效应使进给单元两端的力特性发生变化,影响进给平台制动,从而产生定位精度误差;(3)环境对定位精度误差产生的随机误差,由于没有采用隔震地基,周边环境的随机振动都会传递到进给单元及激光干涉仪,从而产生误差。

直线电机进给定位精度测试采用SJ6000 激光干涉仪测试。

SJ6000激光干涉仪是为机床检定提供了一种高精度标准,它准确度高,测量范围大(线性测长80m) , 测量速度快(4m/s) , 分辨力高(1nm) ,便携性好。

更由于SJ6000激光干涉仪具备自动线性误差补偿功能,可方便恢复机床精度。

测试方法如下:1. 安装SJ6000激光干涉仪测量系统各组件(见图1) 。

2. 在需测量的直线电机进给坐标轴线方向安装光学测量装置。

源自激光跟踪仪的市场引导者Leica 激光跟踪仪产 品 手 册绝对跟踪仪是Leica 工业测量系统最新推出的第五代激光跟踪仪,它利用激光进行精确的测量和检测,其测量范围可以包容直径达 160m 的球形测量空间。

绝对跟踪仪通过三种方式测得物体的三维坐标:通过跟踪一个带镜面的小球,也就是大家所熟知的反射球;通过跟踪LeicaT-Probe 产品,一种手持式可移动的无线通讯接触式传感器;通过跟踪 Leica T-Scan 产品,一种非接触式的高速激光扫描仪。

用何种方法测量取决于您所应用的领域。

从原型机制造、逆向工程到加工检测、工件装配,从汽车行业到飞机制造工业及其它任何产业,我们的客户名单就是世界最成功企业的名录,同时许多中小型企业也在使用我们的跟踪仪。

自1991 年推出世界上第一台激光跟踪仪时起,Leica 便提供了众所周知的革命性的高精度检测方案。

此次推出的绝对跟踪仪,又是一次革命性的突破。

它不仅仅是被视为卓越的,而且实实在在地具有非凡的特征和性能。

在 Leica 工业测量系统,我们因设计和制造绝对可靠、耐用的激光跟踪仪而获得极佳的口碑,我们的跟踪仪可以在极苛刻的环境条件下使用,从工厂车间到计量实验室。

从著名的 SMART 激光跟踪仪系列开始,跟着是 LTD500 系列,紧接着是 LTD700/800系列,至 2005 年我们推出了 LTD640/706/709/840 跟踪仪系列。

我们的第五代激光跟踪仪-绝对跟踪仪现在正式推向市场,Leica团队整合了在各个领域的优势,推动其在可靠性、操作的稳定性、测量精度和易用性等方面进入了另一个新的纪元。

来自瑞士 Leica 的跟踪仪被业界认为是最高品质。

几乎全部使用Leica 工业测量系统跟踪仪产品的公司都用其承担最重要的检测工作。

不论使用时间长短,Leica 的激光跟踪仪绝大部分仍然正常工作着,包括一直为大多数人所称道的有着近二十年使用寿命的SMART 系列跟踪仪。

机床加工过程中的精度检测技术机床加工过程中的精度检测技术在实际生产中扮演着非常重要的角色。

精度检测技术可以帮助企业保证产品质量,提高生产效率,降低生产成本,并满足客户的需求。

在本文中,我们将探讨机床加工过程中常用的精度检测技术,以及其应用。

一、坐标测量法坐标测量法是机床加工过程中最常用的精度检测技术之一。

它通过使用坐标测量设备,如三坐标测量机,测量工件上的特定点的位置,从而确定工件的几何尺寸和形状的精度。

坐标测量法的原理是利用传感器测量工件上的各个点的坐标值,并与设计图纸的理论值进行比较,从而确定工件的偏差。

常见的坐标测量法包括点测量法、线测量法和面测量法。

在机床加工过程中,通过使用坐标测量法可以及时发现并纠正加工误差,保证产品的精度和几何形状的符合要求。

二、光学测量法光学测量法是一种利用光学原理进行精度检测的技术。

它通过使用光学测量仪器,如投影仪、冲洗仪和激光干涉仪,对工件进行扫描和测量。

光学测量法的原理是利用光线的反射、折射和干涉现象来测量工件的尺寸和形状。

光学测量法具有高精度、非接触和实时性好等特点,广泛应用于机床加工过程中的精度检测。

在机床加工过程中,光学测量法可以用于检测工件的平面度、圆度、直线度、垂直度等参数,帮助企业提高产品质量和生产效率。

三、振动测量法振动测量法是一种通过测量工件在加工过程中的振动情况来判断其精度的技术。

振动测量法可以用于检测工件的表面光洁度、尺寸误差和形状精度等参数。

振动测量法的原理是利用振动传感器测量工件振动的幅度、频率和相位等参数,并与理论值进行比较,从而确定工件的精度。

在机床加工过程中,振动测量法可以帮助企业及时发现并解决加工中的振动问题,提高工件的表面质量和精度。

总结:机床加工过程中的精度检测技术是确保产品质量的关键环节。

坐标测量法、光学测量法和振动测量法是机床加工过程中常用的精度检测技术。

这些技术通过测量工件的尺寸、形状和振动等参数,帮助企业及时发现并纠正加工误差,提高产品质量和生产效率。

692022年3月上 第05期 总第377期0.引言激光跟踪测量系统(Laser Tracker System)又称激光跟踪仪,是工业测量系统中一种高精度的大尺寸测量仪器。

它集合了激光干涉测距技术、光电探测技术、精密机械技术、计算机及控制技术、现代数值计算理论等各种先进技术,对空间运动目标进行跟踪并实时测量目标的空间三维坐标值。

它同时具有高精度、高效率、实时跟踪测量、安装快捷、操作简便等优点,适合于大尺寸工件配装测量。

为了便于携带,一套激光跟踪仪系统分为跟踪部、跟踪仪控制机、应用处理机和靶标4个主要部分组成[1]。

民机行业应用最为广泛的激光跟踪仪包括Leica AT 和LTD 系列,如图1所示,此设备测量精度为±(15μm+ 6μm/m),通常使用的靶标半径为6.35mm,如配合测量辅助底座,则所测点高度提升至7.9375mm,多台测量设备联网可建立更大范围测量系统。

目前激光跟踪仪主要用于对飞机装配关键尺寸要素进行测量,如蒙皮外形、长桁轴线、拉紧接头、座椅滑轨、水平测量点、起落架安装交点等。

激光跟踪仪在大部件交付验收、飞机总装对接等工作中发挥着必不可少的作用。

图1 激光跟踪仪激光跟踪仪测量工作主要内容包括建立测量基准坐标系、部/组件调整定位、在已建的坐标系下进行现场实物测量、获得实测数据、进行数据分析、最终产品结构尺寸质量分析评判并形成测量报告。

与之对应,那么测量工作的误差主要有基准误差、部件定位误差、测量过程误差和数据分析误差等。

在这里我主要研讨在进行数据分析的过程中可能存在的误差,同时该误差与之前的每一项工作中存在的误差都有着密不可分的联系,通过分析我们也能更加明确他们的相互关系。

实际工作中,我们都是通过获取点的三维坐标值来进行测量和分析的,但不同的测量项目选取点的方式也不尽相同。

按照是否存在理论坐标值可分为确定点和不确定点(测量时无法找出确定的点位,对于所测点也不能确定其理论坐标值);按照测量内容可分为点位置的测量、平面位置的测量和曲面外形的测量。

激光干涉仪的测试与校准程序激光干涉仪是一种常用的精密测量仪器,其原理是利用激光的干涉现象来测量物体的形状、表面平整度等参数。

由于其高精度和高稳定性,激光干涉仪广泛应用于制造业、科研领域以及精密测量等领域。

然而,为了确保激光干涉仪的测量结果准确可靠,对其进行测试和校准是非常重要的。

首先,针对激光干涉仪的测试,我们需要选择合适的测试仪器和方法。

通常情况下,常用的测试仪器包括激光干涉仪自身的校准装置、激光功率计、位移计等。

其中,激光干涉仪自身的校准装置是最基础的测试工具,它可以检测激光的光强、相位等参数。

而激光功率计则用于测量激光的功率,位移计可以用来检测物体的位移。

选择适合的测试仪器可以确保测试结果的准确性。

测试激光干涉仪时,我们需要进行多个方面的测试,包括激光光束的质量、稳定性、相位差等。

首先是光束质量的测试,我们可以通过观察激光光束的的形状、直径等参数来评估光束的质量。

如果光束不均匀、发散严重,表明激光的质量较差,可能会影响测量结果的准确性。

其次,需要测试激光的稳定性。

激光干涉仪的测量结果往往受到激光的稳定性的影响,因此我们需要测试激光的光强、相位等参数。

例如,我们可以使用光功率计测量激光的光强,以了解激光的稳定性。

同时,我们还可以通过测试激光的相位差来评估激光的稳定性。

另外,我们还需要测试激光干涉仪的分辨率。

分辨率是指激光干涉仪能够区分的最小位移量。

为了测试激光干涉仪的分辨率,我们可以通过将一个精密位移器与激光干涉仪连接,让位移器产生微小的位移,然后通过激光干涉仪来观察并记录位移的变化。

从而得到激光干涉仪的分辨率。

当我们完成了激光干涉仪的测试后,接下来就是校准程序的进行。

校准程序的目的是消除激光干涉仪可能存在的误差,在保证测量结果准确性的同时,提高激光干涉仪的精度。

校准程序通常包括对激光的功率、光线的传播速度、位移计的灵敏度等参数的调整和校准。

对于激光功率的校准,我们需要使用已知功率的标准激光源进行校准。

第37卷,增刊 红外与激光工程 2008年4月 Vol.37 Supplement Infrared and Laser Engineering Apr. 2008

收稿日期:2008-04-13 基金项目:国家自然科学基金项目(50475038);精密测试技术及仪器国家重点实验室开放基金资助项目 作者简介:闫勇刚(1978-),男,河南孟州人,讲师,主要从事激光测量技术及仪器方面的研究工作。Email: yonggang_yan@hpu.edu.cn

激光跟踪仪校准技术及在机床检测中的应用 闫勇刚1,欧阳健飞 1,杨红果2,夏 飞1 (1.河南理工大学精密工程研究所 河南 焦作 454003;2.焦作师范高等专科学校 河南 焦作 454000) 摘要:讨论了激光跟踪仪的校准技术,分析了测量误差来源及误差对跟踪仪产生的影响,并利用三坐标测量机对激光跟踪仪进行了校准。结合生产需要,利用激光跟踪仪高效地对大型机床进行检测,制定了激光跟踪仪检测大型机床的方法。结果显示,利用激光跟踪仪能够精确地、高效地对机床进行检测,并指导工人对机床进行维护和调整。研究结果表明,激光跟踪仪不仅能对现场的机床进行精度检测,而且能对不易搬动的零部件、生产线以及夹具等进行测量。 关键词:校准; 激光跟踪仪; 误差来源; 机床检测 中图分类号:V556.7 文献标识码:A 文章编号:1007-2276(2008)增(几何量)-0158-04

Calibration of laser tracker and its application in detection of machining tool

YAN Yong-gang1, OUYANG Jian-fei1, YANG Hongguo 2, XIA Fei 1 (1. Precision Engineering Institute, Henan Polytechnic University, Jiaozuo 454003, China; 2. Jiaozuo Teachers College, Jiaozuo 454000,China)

Abstract: Calibration method for laser tracker was discussed and error sources were anlyzed. Calibration was carried on by use of CMM. Laser tracker was used to detect large-scale machining tool. Then the measuring method was described detailedly. The result shows the machining tool can be checked precisely and high effiently by laser tracker. The paper also shows both the machining tools and other large-scale objects, such as assembly line and jig, can be measured by laser tracker. Key words: Calibration; Laser tacker; Error sources; Machining tool detection

0 引 言 激光跟踪仪具有测量范围大,精度高,现场测量等优点,已被广泛应用于机械制造、航空航天、汽车、造船、工业机器人定位等精密工业领域[1,2],因此定期检测系统精度,确保激光跟踪仪现场使用中技术性能稳定可靠,与被检测对象的质量及安全性能密切相关。 激光跟踪仪是国际上新型的大尺寸坐标测量系统,测量范围为35 m,测量精度1×10-6,既可以静

态测量也可以动态测量。图1激光跟踪测量系统的结 图1 激光跟踪仪结构原理图

Fig.1 Laser tracker system 增刊 闫勇刚等:激光跟踪仪校准技术及在机床检测中的应用 159 构原理图。氦氖激光器发出的激光经双轴跟踪镜反射至SMR,经SMR沿原路返回,两个马达分别驱动跟踪转镜绕方位轴和俯仰轴转动,将激光始终导向反射器,马达驱动信号来自平面位置传感器PSD,它将出射光与入射光之间的偏移量转换成驱动电信号,只要激光不中断,跟踪仪可持续跟踪目标。目前,跟踪仪都安装了红外激光器,增加了绝对距离测量(SuperADM)模式,在激光束中断后,ADM自动初始化激光干涉仪可保证测量继续[3]。跟踪仪至SMR的距离通过激光干涉仪测得,马达驱动时带动编码器转动,给出方位角和俯仰角。激光跟踪仪采用球坐标定位,目标P的三维坐标值由公式(1)得到: sincossinsincostztztxVHyVHzVρρρ=⋅⋅⎧⎪=⋅⋅⎨⎪=⋅⎩ (1) 式中:ρ为极径;zH和tV分别为方位角和俯仰角。 文中将研究激光跟踪仪的校准方法,并举例说明其在大型车床精度检测中的应用。 1 激光跟踪仪校准技术 1.1 激光跟踪仪误差来源分析 激光跟踪仪的结构比较复杂,影响系统准确度的误差因素也非常多,但大致可分为系统误差和随机误差两类。 1.1.1 系统误差 激光跟踪仪在理想情况下应满足:(1)方位轴与俯仰轴正交,激光光轴与俯仰轴正交并与方位轴共面,三线交于一点,该点位于跟踪转镜镜面上,系跟踪仪坐标系的原点,如图1中的O点。(2)两轴编码器与对应的轴同心且正交。(3)激光出射孔保护玻璃与激光光轴垂直等。但由于加工和装配误差、电子零点误差以及运输、温度变化、湿度变化、变形等因素的影响,上述几何关系不可能完全满足相互垂直的要求,因此存在15种系统误差,如方位轴与俯仰轴夹角误差[4]。 1.1.2 随机误差 随机误差包括:基准波长误差,波长长期稳定性误差,空气折射修正误差,基准距离误差,反射器制造误差,跟踪误差,环境误差(温度误差,湿度误差等)[5]和软件计算误差等。 由坐标计算公式可知,随机误差和系统误差最终影响了激光测距方位角及俯仰角,而在激光跟踪仪测量精度影响因素中,测角误差最为显著,而跟踪仪部件之间几何位置不正确是测角误差的重要来源。 1.2 激光跟踪仪校准 激光跟踪仪校准有两点校准法、双面测量法、球杆测量法等[4]。根据现有的实验条件,采用与高精度

(2.8µm)的GS9128型三坐标测量机(CMM)进行比对来完成校准工作。具体方法为:CMM分别做X、Y、Z轴向运动,反射镜(SMR)固定在测头上,而激光跟踪仪安装在距CMM工作台6 m处,CMM提供标准长度,激光跟踪仪给出实测值,经比较计算后可得到不同位置的距离误差[6]。

1.2.1 激光跟踪仪光轴方向测长精度校准 为了校验LTS的激光干涉仪测量的长度,将LTS放置在CMM的X轴延长线上,CMM沿X轴向运动90 mm,步距为90 mm,如图2所示。跟踪头沿光轴向跟踪SMR,采集各点坐标,经计算得到长度误差。结果显示,最大长度误差为15.1µm,稍微超过了仪

器的出厂精度(10µm+0.8µm/m×6 m=14.8µm)。究其原因,是未在激光跟踪仪开机3 h后测量[5]。

图2 激光跟踪仪干涉距离校准 Fig.2 Interferometer Measurement Calibration

1.2.2 激光跟踪仪角向测长精度校准 为了校验LTS的方位角度,使CMM沿Y轴向运动1 200 mm,步距为120 mm,如图3所示。LTS跟踪头绕方位轴转动,跟踪SMR并给出实测值,经计算得到长度误差。结果显示,最大的长度误差为14.3µm,满足仪器的设计精度。根据三角几何关系,

可以算出角度误差。

图3 激光跟踪仪角度校准 Fig.3 Angular Measurement Calibration 160 红外与激光工程:高精度几何量光电测量与校准技术 第37卷 为了校验LTS的俯仰角度,CMM沿Z轴向运动720 mm,步距为72 mm,激光跟踪仪跟踪反射镜并给出实测值,经计算得到长度误差。结果显示,激光跟踪仪在俯仰角向上,最大的长度误差为21µm。在用LTS检测时,尽量避免俯仰角对测量精度的影响。这个过程并不能对角度误差进行校正,如果角度误差较大,可采用圆周校准法[7]。

2 激光跟踪仪在车床精度检测中的应用 由于激光跟踪仪精度高,测量范围大,可进行现场测量等优点,利用它对一大型机床进行了检测。主要测量车床溜板箱上工作平台在横向(X轴)和纵向(Y轴)的移动直线度。被检测车床是型号CW61140的卧式车床,车身长11 m,车床工作台在X轴向上移动的水平面直线度最大允差为0.050 mm,在Y轴导轨方向移动时距离在500 mm, 1 000 mm内的水平面直线度为0.030 mm,以后每增加1 000 mm允差增加0.020 mm,但不能超过 0.054 mm。根据LTS校验结果,测量时避开LTS的俯仰角度的影响。图4所示为激光跟踪测量仪在车床检测的应用。 图4 激光跟踪测量系统结构图 Fig.4 FARO SI laser tracker system 2.1 检测前准备工作 在测量该卧式车床前,首先,根据现场工作环境是否满足激光跟踪仪测量条件(风速较小、无热源、无尘、无干扰和湿度较低),确定激光跟踪仪的安装位置,以确保测量时激光束不被遮挡等;其次,通过内置的电子水平仪将激光跟踪头调整为水平状态;最后,通过对激光跟踪仪进行定点误差补偿,减小激光跟踪仪的系统误差和随机误差,消除温度和湿度对测量的影响,从而提高测量精度。将激光跟踪仪放置在距车床约为3 m处,如图4所示。检查仪器的各种连接线路,以确保正确后打开仪器并进行定点补偿;补偿完毕后,设置测量模式和靶镜的类型等。 2.2 机床检测方案 首先,确定FARO激光跟踪仪距离测量模式。根据测量精度要求,选择精度相对较高的IFM模式。然后,将SMR磁座固定在安装刀具的工作平台上,确定SMR的位置(SMR随工作平台移动时,必须保证SMR磁座固定不变)。车床加工精度主要由车床刀具工作台在横向进给方向上的水平面直线度和在纵向进给方向上的水平面直线度来保证,故测量这两个方向上的直线度来检测车床的加工精度。 具体的实施方案为:将SMR放置在第一个被测点A1上,利用激光跟踪仪测量出该被测点的空间坐标(,,)xyz。在测出点A

1后,根据卧式车床自带的刻度以

及车床的横向和纵向行程范围,确定X向进给距离为6 mm,Y向进给距离为20 mm,这样SMR移到点A2,同样利用激光跟踪仪测出A2的坐标。依此步骤得