静电纺丝理论模型的研究进展_侯成伟

- 格式:pdf

- 大小:428.00 KB

- 文档页数:6

第29卷第6期2016年12月大学物理实验PHYSICAL EXPERIMENT OF COLLEGEYol .29 No .6Dec .2016文章编号:1007-2934(2016)06-0022-08静电纺丝法制备纳米纤维及其应用进展王翠平,叶柳,李爱侠,张子云,戴鹏(安徽大学,安徽合肥230601)摘要:静电纺丝技术是采用物理方法制备一维采用纳米纤维的有效方法,它在大规模制备有序的、复杂的一维纳米材料方面具有很强优势。

除了制备一维纤维材料外,电纺丝技术还用于制备二维和 三维多孔结构的材料。

本文分为三部分,首先介绍了静电纺丝技术的原理和方法;然后综述了静电纺丝 技术在制备一维材料方面的研究进展,最后列举了静电纺丝技术在生物工程领域的应用。

关键词:静电纺丝;三维纳米结构;组织工程中图分类号:0 4-33 文献标志码:A D 〇l:10.14139/22-1228.2016.006.006近年来一维纳米结构(如纳米管,纳米棒,纳 米带等)材料因为其独特的性能(如,具有很大的 长径比和比表面积,具有表面尺寸效应,超顺磁性 等)在许多领域(如传感器,太阳能电池和纳米谐 振器等)得到了应用[1-5]。

一维的纳米电子器件 还具有检测灵敏度高,小尺寸效应和线栅偏振效 应等特性成为目前纳米电子学研宄的热点之一。

很多材料比如贵金属材料(金、银、铂等),高分子 (聚苯胺、聚吡珞,聚乙烯醇等),陶瓷(如BaTi 〇3,Li2Nb 〇3),以及生物大分子等都被制成低维纳米材料,应用于各种新型器件及新的性能研究。

因 此,近年来人们不断探索各种方法用于制备一维 纳米材料,其中静电纺丝技术以其特有的优势,成 为研究的热点。

静电纺丝法早在上世纪三十年代 就由一位美国人提出的,是目前可以连续大量制 备微纳米纤维的有效方法,可以制备直径在在几 十纳米到几个毫米之间纤维材料。

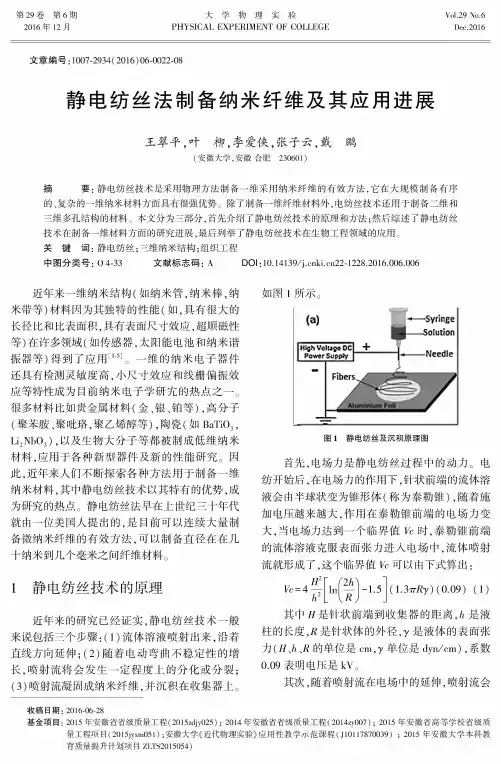

1静电纺丝技术的原理近年来的研究已经证实,静电纺丝技术一般 来说包括三个步骤:(1)流体溶液喷射出来,沿着 直线方向延伸;(2)随着电动弯曲不稳定性的增 长,喷射流将会发生一定程度上的分化或分裂; (3)喷射流凝固成纳米纤维,并沉积在收集器上。

钛酸钡材料综述1.引言钛酸钡铁电陶瓷是20世纪中叶发展起来的一种性能卓越的介电材料,即便其发展时间较短,但其具有卓越的压电性能、介电性能及热释电性等,使其一跃成为功能陶瓷领域内极为重要的组成部分,并且其作为电子陶瓷元器件的基础材料,推动了电子工业的发展。

近些年,全球电子工业发展迅速,其高性能、高精度、小型化的特点对主要原料提出了更高的要求,这无形中也对钛酸钡铁电陶瓷的发展也提出了较高要求[1]。

在实际生产中,要求钛酸钡铁电陶瓷粉体超细、超纯,并对主要原料掺杂改性技术方面不断完善。

2.钛酸钡铁电陶瓷的主要制备技术钛酸钡铁电陶瓷材料的常用制备方法有固相合成法、液相合成法两大类。

针对每个大类的合成方法下面还包含了诸多支路,其具体操作各具特色。

传统固相合成法是一种常用的合成方法,但是由于该方法年代久远,因此所制备的产物粉体纯净度较低,且回收颗粒物体积大、化学活性较差,所以当前工业上使用该方法生产钛酸钡粉效果较差。

尤其是在电子产业中,对元件性能要求高,需要可靠、固态化、多功能性、多层化等高要求的元件。

面对此趋势,经过改进后的液相合成法可以达到较好的效果,液相合成法包括凝胶法、化学沉淀法、水热合成法等。

由于这些方法合成温度要求低且其各组分是在分子水平合成的,所以该方法制备出来得纯钛酸钡粉产物具有结晶性好、组成均匀、粒径可控、无团聚、纯度极高等优势,可充分发挥元器件的电子性能。

以钛酸四丁酯Ti(OC4H9)4(98.0%)、硝酸钡Ba(N03):(99.5%)和草酸H2C204(99.5%)为初始原料,在微波温度为80℃,微波时间为10 min,煅烧温度为700℃和煅烧时间为1 h的条件下制备一定量晶粒尺寸在30—50 nm的BaTiO,纳米粉放入研钵中,用浓度5%作为粘合剂的PVA溶液制造颗粒,再用80~120目的筛子对颗粒进行筛选。

每次称取0.35 g左右的样品放入模具中,在10 MPa 的压力下对粉体进行干压成型,最后对瓷坯进行排胶、烧结等后续处理。

静电纺丝法制备的纳米纤维在环境污染治理中的应用研究进展陈晓青;谭晶;李好义;丁玉梅;杨卫民;何雪涛【摘要】Electrospinning method can build up one-dimension nano-structure,especially for achieving precise control of nanofibers in the rough nanostructure,fiber diameter,specific surface area,bulk density and connectivity,which has a spacious application foreground in the field of environment.This paper introduced the progress of nanofiber applications in filtration,catalytic oxidation,adsorption,enzyme immobilization and physical pollution.The problems and the prospects of research were also discussed,aiming to expand the nanofiber applications in the field of environmental pollution control.%静电纺丝法可实现多种材料一维纳米结构的构筑,对纳米纤维的粗糙结构、直径、比表面积、堆积密度和连通性精准可控,在环境领域具有广阔的应用前景.系统介绍了静电纺丝法制备的纳米纤维在过滤、催化氧化、吸附、固定酶及物理性污染等领域的应用,并指出了目前研究存在的问题和今后研究的方向,旨在为进一步扩宽纳米纤维在环境污染治理领域中的应用.【期刊名称】《环境污染与防治》【年(卷),期】2017(039)007【总页数】4页(P798-801)【关键词】静电纺丝法;纳米纤维;环境污染治理;应用【作者】陈晓青;谭晶;李好义;丁玉梅;杨卫民;何雪涛【作者单位】北京化工大学机电工程学院,北京 100029;北京化工大学机电工程学院,北京 100029;北京化工大学机电工程学院,北京 100029;北京化工大学机电工程学院,北京 100029;北京化工大学机电工程学院,北京 100029;北京化工大学机电工程学院,北京 100029【正文语种】中文Abstract: Electrospinning method can build up one-dimension nano-structure,especially for achieving precise control of nanofibers in the rough nanostructure,fiber diameter,specific surface area,bulk density and connectivity,which has a spacious application foreground in the field of environment. This paper introduced the progress of nanofiber applications in filtration,catalytic oxidation,adsorption,enzyme immobilization and physical pollution. The problems and the prospects of research were also discussed,aiming to expand the nanofiber applications in the field of environmental pollution control.Keywords: electrospinning method; nanofiber; environmental pollution control; application随着工业化的发展,大量的污染物排放到环境中,不仅造成生态环境的破坏,而且严重的威胁着人类健康。

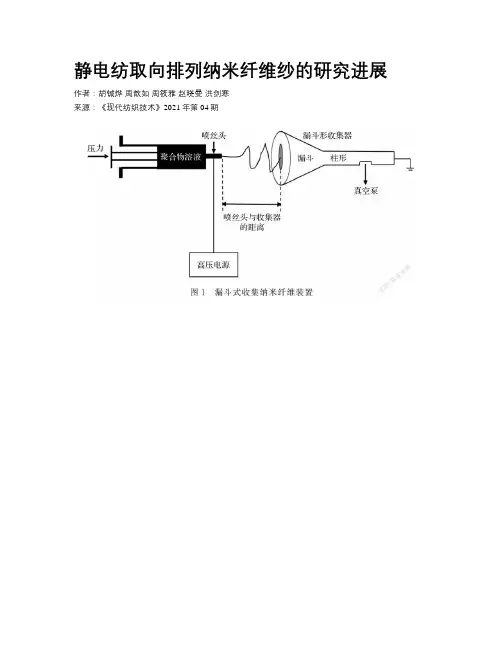

静电纺取向排列纳米纤维纱的研究进展作者:胡铖烨周歆如周筱雅赵晓曼洪剑寒来源:《现代纺织技术》2021年第04期摘要:隨着纳米纤维在光电子器件、柔性传感器中的发展与应用,对纳米纤维的需求也日益增长,纳米纤维集合体的制备方法有多种,其中采用静电纺丝法制备定向纳米纤维集合体,是当前制备性能优良的纳米纤维的热门研究方向。

针对当前静电纺纳米纤维的结构无序性、力学性能各向同性的问题,系统地介绍了采用静电纺制备定向纳米纤维束、纱线及纳米包覆纱的方法,分析了这些方法的原理及特点,有助于对静电纺纤维集合体的理解,为今后优化制备取向程度高、形态有序的纳米纤维集合体具有重要的指导意义和参考价值。

关键词:静电纺丝;纳米纤维;定向;包缠纱中图分类号: TS104.79文献标志码:A文章编号:1009-265X(2021)04-0027-07Abstract: With the development and application of nanofibers in optoelectronic devices and flexible sensors, the demand for nanofibers is increasing day by day. There are various methods for the preparation of nanofiber aggregates, among which the preparation of directional nanofiber aggregates by electrospinning method is a popular research direction for the preparation of nanofibers with excellent performance. For the disordered structure and isotropic mechanical properties of electrospun nanofibers, the methods of preparing directional nanofiber bundles, yarns and nano-wrapped yarns with electrospinning are introduced systematically, and the principle sand characteristics of these methods are analyzed to help understand electrospun fiber aggregates. This study has important guiding significance and reference value for the future optimized preparation of nanofilber aggregates with high orientation degree and orderly morphology.Key words: electrospinning; nanofibers; orientation; wrapped yarn纳米纤维具有较高的比表面积和孔隙率[1]。

静电纺丝制备纳米纤维的研究进展鲍桂磊;张军平;赵雯;朱娟娟;王改娥【摘要】Due to tiny diameter, big specific surface area, and the ability to achieve surface functionalization easily, nanofibers are attracting great attention, and electrospinning technology is considered to be the most simplest and effective way to prepare polymer nanofibers, many researchers at home and abroad have studied the electrospinning technology in detail. In this paper, the working principle of electrospinning was introduced briefly, and influential factors on the electrospinning process were analyzed, such as solvent, consistency and viscosity, conductance, applied voltage, flow rate and distence between the gaps. In addition, application of electrospun nanofibers in the fields of filter media material, sensors and biomedical engineering was described, and some problems of this technique were pointed out as well as countermeasures.%纳米纤维具有直径小、比表面积大和易于实现表面功能化等优点,受到了广泛的关注,而静电纺丝技术被认为是制备聚合物纳米纤维最简单有效的方法,因此国内外学者对静电纺丝技术进行了详细的研究。

收稿日期:2004-10-13作者简介:迟 蕾(1979-),女,硕士研究生,现从事电纺纳米纤维研究。

*通讯联系人:吴大诚(1942-),男,四川大学教授,博士生导师,国务院学位委员会学科评议组成员,中国科学院高分子物理及化学国家重点实验室学术委员会副主任。

静电纺丝方法制备纳米纤维的最新进展迟 蕾1,姚永毅1,李瑞霞1,高绪珊1,2,吴大诚*(11四川大学纺织研究所,四川成都610065;21北京服装学院,北京100029)摘 要:综述了电纺制备纳米纤维的基本原理和最新发展,简要回顾了纳米纤维静电纺丝的发展历史,详细阐述了纳米纤维静电纺丝制备方法的最新进展。

对文献报道的越来越多聚合物采用静电纺丝法制备纳米纤维,在静电纺丝中要想得到优良的纳米纤维,过程参数十分重要。

此外,对各国研究者最近发展的几种新型的静电纺丝装置也进行了讨论。

关键词:静电纺丝;纳米纤维;过程参数;应用展望中图分类号:TQ34011 文献标识码:A 文章编号:1673-0356(2004)05-0001-060 引言011 纳米材料对纳米材料,其广义定义为:在三维空间中至少有一维处于纳米尺度,即1~100n m 的范围。

且此定义的上下限并不是绝对的。

纳米科技的许多问题涉及单个原子分子的尺度,即011n m 的数量级;但定义纳米材料时,若用011nm 作下限,则包括了许多单个原子或小分子为单元构成的材料,从而失去纳米材料的特征,因此多数科学家将1~100n m 定义为纳米材料的特征尺度。

假若材料有i 维处于纳米尺度范围,则称此材料为3-i 维纳米材料。

按照广义纳米材料的定义,只能取i=3,2或1,分别对应于零维、一维和二维纳米材料。

其中零维纳米材料指该材料在空间三维上尺寸均为纳米尺度,即纳米颗粒,原子团簇等;一维纳米材料指该材料在空间二个维度上尺寸为纳米尺度,即纳米丝、纳米棒、纳米管等,或统称纳米纤维;二维纳米材料指该材料只在空间一个维度上尺寸为纳米尺度,即超薄膜、多层膜、超晶格等。

静电纺丝法制备纳米抗菌纤维的研究进展张志杰;王治华;孙磊;赵彦保【摘要】纳米抗菌材料是防止细菌等致病微生物对人们生产、生活的破坏而发展起来的一类新型材料。

在纳米抗菌材料的众多制备方法中,静电纺丝是一种成本低,工艺可控的技术,制备的纳米纤维具有比表面积大、孔隙率高、纤维均匀等特点。

本文作者首先简述了静电纺丝技术以及该技术制备纳米抗菌纤维材料的特点;接着按照菌剂种类不同,对静电纺丝技术制备的抗菌纤维材料进行归类,将其分为无机抗菌纤维材料、天然抗菌纤维材料和复合抗菌纤维材料3类,并对其研究进展进行了评述;最后对静电纺丝技术制备纳米抗菌纤维的研究现状进行了总结与展望。

%Antibacterial materials play an important role in preventing products and human be‐ings health from been damaged by bacterial and pathogenic microorganism .Among the numer‐ous methods for antibacterial materials preparation ,electrospinning is an novel ,cost‐effective and controllable techniques due to its characters such as large specific surface area ,high porosi‐ty and uniformity ,etc .In this paper ,the authors firstly propose a summary on electrospinning technique and an outline of electrospinning features .Secondly ,electrospinning antibacterial nanofibers are divided into inorganic ,natural and composite materials ,and the research pro‐gress is reviewed .Lastly ,the prospect of electrospinning antibacterial nanofibers is proposed .【期刊名称】《化学研究》【年(卷),期】2016(000)001【总页数】9页(P12-20)【关键词】静电纺丝;纳米纤维;抗菌材料;进展【作者】张志杰;王治华;孙磊;赵彦保【作者单位】河南大学纳米材料工程研究中心,河南开封 475004;河南大学化学化工学院,河南开封 475004;河南大学纳米材料工程研究中心,河南开封475004;河南大学纳米材料工程研究中心,河南开封 475004【正文语种】中文【中图分类】O648.2纤维制品在人们生产和生活中有着不可替代的重要作用,在纺织、医药、化工等行业均有巨大的消费量.根据联合国预测\[1\],2050年全球纺织纤维加工量将达到2.53亿吨,其中服装用纺织品4 150万吨,人均纤维消费量4.51kg/(人·年).天然纤维受自然条件制约,已经无法满足人们的需求,随着现代化工技术的发展,采用高分子材料合成具有新型功能的人造纤维来替代传统的天然纤维已经成为该领域的趋势.微生物在现实生活中扮演着双重角色,病源细菌等有害微生物对人类的健康和生活会产生巨大的危害.这些微生物可以在合适的条件下迅速繁殖,进行疾病传播,影响人类的生活环境\[2-3\],因此抗菌制品具有很大的市场需求量以及广阔的发展前景.纺织品是传递病菌的重要媒介,原因是纤维表面高低不一,存在无数细微的凹槽,可以提供细菌繁殖生活的条件,因此研究具有抗菌作用的纺织制品具有重要的现实意义.抗菌纤维材料是一类具有杀菌、抑菌性能的新型功能材料,其核心成分是抗菌剂,即将极少量的抗菌剂添加至普通材料基体中制成抗菌材料,其在制药、环境保护、食品保鲜以及日用卫生用品等领域获得了广泛的应用\[4-5\].抗菌纤维中抗菌剂的引入\[6\]主要包括3种方法:复合和涂覆、配位键固定抗菌基团和共价键固定抗菌基团.制备超细纤维的方法主要有拉伸法、电弧放电法、模板合成法、激光烧蚀法、相分离法、固定床催化裂解法、剥离法、静电纺丝法等\[7\].静电纺丝制备抗菌纤维可以同时引入多种抗菌剂,使得纤维中包覆更多的抗菌剂,从而达到更好的抗菌效果\[8-9\].因而采用高效、低成本的静电纺丝技术制备抗菌纤维已成为抗菌材料研究领域的一个热点.静电纺丝技术起源于十九世纪三十年代,FORMHALS\[10\]发明了利用静电力制备纤维的实验装置,并在1934-1940年申请了一系列专利.20世纪90年代以前,静电纺丝技术一直发展缓慢,直到纳米科技的日渐兴起才使静电纺丝技术再次受到了世界各国科学界和工业界的关注\[11-12\].图1为静电纺丝制备纳米纤维装置的示意图.静电纺丝设备主要由喷丝头、高压电源和接收装置3部分组成\[13\].静电纺丝过程包括5个步骤:液体带电、泰勒锥的形成、射流的形成、射流运动和纤维沉积,其中泰勒锥的形成最为关键,也是纤维质量好坏的一个决定性因素.泰勒锥是在电场的库仑斥力和液体表面张力共同作用下形成的尖锥体,是由TAYLOR\[14\]最早发现并命名的,泰勒锥的锥形半角为49.3°.泰勒锥在电场力作用下形成射流和分散,最终在接收装置上进行纤维收集.随着静电纺丝技术的发展,人们对纺丝装置不断进行改进.单针头静电纺丝机生产率只能达到0.1~1 g/h,这显著提高了生产成本,成为静电纺丝产业化的一大阻碍.各国研究者先后提出了圆盘、平行板、高速辊筒\[15\]、多针头\[16\]、无针头\[17\]等静电纺丝方法.多针头是最容易想到的,也是提高生产效率的好办法.THERON等\[18\]对针头的排布阵列进行了实验,在排除静电影响的情况下提高了效率.为了获得连续非织造布,日本滋贺县立大学开发了复试喷嘴.静电纺丝是在电场的作用下工作,为了不影响不同方向电场的分布,要求左、右喷嘴距离间隔10 mm,上、下喷嘴间隔50 mm进行配置.另外,静电纺丝获得的纤维是非定向的,在组织工程和力学性能等方面的应用受到限制.为了获得定向纤维,接收装置的改进也被提出.最先是由静止平板接收装置发展为旋转盘和滚筒式,然后一些研究者\[19-20\]利用两带电尖端可以形成纺锤形电场的特点,采用尖顶和钢片等作为接收装置来获取定向纤维.其他的收集装置改进包括磁场辅助、液相收集\[21-22\]等方法.SEO等\[21\]讨论了液相收集液对纤维形貌的影响,实验证明酸性的收集液收集到的纤维在纤维直径和孔隙率方面比中性的均有一定的改善.采用不同的技术改进收集装置主要为了实现纤维定向化,较粗纤维向超细纤维以及圆柱形纤维向中空纤维的转变,从而使其在纺织、化工材料等方面得到可控性应用.静电纺丝制备纳米纤维方法简单、成本低廉、产率相对较高并且获得的纤维具有独特的结构,相对传统材料表现出许多新的功能特性,所以对学术和工业界都具有极大的吸引力,已在电子材料、过滤材料、生物医用和隔膜材料等诸多领域得到广泛的研究与应用\[23-25\],其中应用最多的是在生物医药学领域,诸如药物缓释、组织工程和创伤修复等方面.静电纺丝技术制备抗菌材料是指将具有抗菌功能的高分子溶液或者抗菌剂与不具有抗菌作用的高分子溶液混合后,通过静电纺丝工艺制得的具有抗菌功能的微纳米级纤维材料.静电纺丝技术制备的抗菌材料为一维纤维或二维纤维毡,与传统的抗菌材料相比具有以下优势: 1)大比表面积和高孔隙率,使其具有较高的吸液性.在用于抗菌敷料时,能够迅速止血.传统敷料吸水率为2.3%,而静电纺丝技术制备的抗菌敷料吸水率达到17.9%~21.3%\[26\],这非常有利于隔绝外界水分杂质的污染,同时吸收伤口流出的液体,保持伤口处于较为干燥的环境,阻止伤口感染; 2)静电纺丝法制备的纤维毡由纳米级纤维无序堆积而成,具有多孔结构,因而具有较好的气体通透性,有利于细胞的呼吸,不会导致伤口干裂;同时又因为是小孔结构,阻止了细菌的入侵和伤口的感染.这种新型的纳米纤维毡相比传统的纱布和绷带具有更好的保持水分及气体交换平衡的能力; 3)易于制备多组分纤维材料\[27\].任何溶液只要具有一定的导电性、合适的黏度,在合适的条件下均可以进行静电纺丝,因此便可以将多种组分进行混合,纺出多组分、形貌不同的纤维,这突破了传统材料组成的单一性以及形貌的不可控性; 4)多功能性.通过静电纺丝可以将具有不同功能的材料制成一种复合的新型功能材料.可以将抗菌材料、组织修复材料等包覆于纤维基体中,这样静电纺丝的单层或同一种纤维毡就具有除抗菌以外的其他功能,并且可以减少因频繁更换敷料而产生伤口的二次创伤;还可以将抗菌特性与药物缓释的特性结合,制备出具有抗菌特性的药物缓释材料; 5)生物模拟性.采用静电纺丝技术制备的纳米纤维毡用于伤口辅料时,模拟了细胞外基质的结构和生物功能\[28\].静电纺丝过程使不同层的纺丝纤维呈二维无序排列,当纤维直径在50~500 nm,纤维毡可以模拟人体细胞外基质的物理结构.细胞外基质是所有组织中的非细胞组织,在伤口复合过程中起支架作用,促进形成新的细胞.细胞外基质具有一定的弹性,静电纺丝制备的纤维毡具有一定的机械强度,可以达到细胞外基质的柔弹性.根据静电纺丝技术制备的抗菌材料中抗菌剂的组成不同,可将其分为无机抗菌纤维、天然抗菌纤维、复合抗菌纤维3类.3.1无机抗菌纤维在无机材料中,很多金属或其氧化物都具有广谱抗菌特性.无机型抗菌剂由于持久、耐洗涤、耐热、耐酸碱、细菌不易产生抗药性、对人体健康无毒无害等优点而被广泛应用.具有代表性的是银纳米颗粒,通常添加量在6%~8%(质量分数)即可达到灭菌效果.静电纺丝技术制备无机纳米颗粒/聚合物纤维的方法主要有3种\[29-31\]:直接共混后静电纺丝、溶胶-凝胶后静电纺丝和前驱体原位生成法.原位生成法可以精确地控制添加抗菌剂的比例,并且避免直接共混引起的纳米颗粒团聚以及溶胶凝-胶陈化时间过长的缺点.何晓伟等\[32\]利用静电纺丝法制备醋酸银/PVA聚合物纤维膜,然后紫外照射后获得包覆银的纤维膜,利用浊度法分析得出银含量5%的纤维膜(平均粒径d=15.2 nm)比银含量1%( d=12.8 nm)的纤维膜抗菌性能要差,表明纤维膜中银颗粒越小,越容易从纤维膜中游离出来,在溶液中移动,提高杀菌效率.这种方法也证明了原位生成法可避免纳米微粒的团聚现象.汪林飞等\[33\]在聚丙烯腈溶液中,首先以茶多酚为还原剂,采用原位还原法制备纳米银颗粒前驱体;然后通过静电纺丝技术制备添加Ag纳米颗粒的PAN 纺丝纤维.在图2a和2c中可以观察到负载于PAN纳米纤维上的Ag纳米颗粒为球形且分散性好,颗粒平均尺寸约为4.27 nm.在微生物抗菌实验中,大肠杆菌和金黄色葡萄球菌的抑菌带宽度分别为2.8和3.1 mm;根据抗菌性能的评判标准,Ag纳米颗粒/PAN纳米纤维具有较好的抗菌效果.DUAN等\[34\]以聚己内酯作为溶剂,掺银离子的磷酸锆AgZ( Ag0.16Na0.84Zr2( PO4)3)作为溶质,进行静电纺丝,获得的纤维具有极好的抗菌性能,微生物抗菌测试显示其对金黄色葡萄球菌的抑菌率达到99.27%,对大肠杆菌的达到98.44%,具有很高的抑菌率;在皮肤成纤维细胞培养测试中,成纤维细胞可以在包含纳米AgZ的纤维毡上正常吸附和增殖,证明了包含纳米AgZ静电纺丝抗菌纤维毡具有良好的生物相容性.随着无机抗菌剂的发展,TiO2受到广泛的关注与研究.TiO2在光催化条件下即可分解细菌和污染物,且化学性质稳定、安全无毒性,成为最具有开发前景的绿色环保纳米抗菌材料之一,具有较大的应用价值.HEM等\[35\]将P25 ( 80%锐钛矿,20%金红石矿)直接加入至尼龙-6纺丝液,通过静电纺丝法制备了含TiO2的尼龙-6纳米抗菌纤维.WU等\[36\]研究了将预先制备的TiO2NPs添加到聚乳酸-羟基乙酸( PLGA)电纺液中,制备了具有抗菌性能的生物相容性纤维膜.采用静电纺丝技术制备的无机抗菌纤维材料,虽然采用原位法可以避免纳米颗粒的团聚,提高纳米颗粒的分散性,促使在抗菌作用过程中纳米颗粒更容易与细胞相互作用,达到杀死细菌或抑制细菌繁殖的效果.但静电纺丝技术容易引入杂质,包括还原剂、未修饰在纳米颗粒表面的表面活性剂和反应副产物杂质,从而影响抗菌特性,甚至对抗菌性能有所削弱.3.2天然抗菌纤维静电纺丝在天然高分子材料中的应用一直受到高分子聚电解质效应的限制,因而该领域研究有局限性.目前,可用于静电纺丝方法制备纤维的天然高分子主要有多糖类生物高分子、蛋白类生物高分子,而具有抗菌作用的主要是多糖类高分子材料.在制备天然抗菌纤维膜研究工作中主要以壳聚糖为代表,壳聚糖是由甲壳素再加工制备而成的,其分子结构为线性大分子,具有生物相容性、抗菌性、透气性和生物可降解性,改性的壳聚糖还具有双亲特性.基于这些特性,壳聚糖一直是学者们\[37-38\]研究的热点,但壳聚糖在静电纺丝技术中的应用一直受到壳聚糖溶解性的限制,单一的壳聚糖进行静电纺丝对溶剂有严格的要求,VRIEZE等首先在乙酸\[39\]或三氟乙酸\[40-41\]为溶剂条件下进行单一壳聚糖静电纺丝,该方法获得的静电纺丝纤维均具有抗菌效果.在单一壳聚糖溶解性问题困扰下,研究者采用壳聚糖衍生物—季铵盐壳聚糖作为静电纺丝溶质.季铵盐壳聚糖具有较好的溶解性,并且也具有比壳聚糖更好的抗菌特性\[42\],采用水或者PVP作为溶剂进行静电纺丝,获得的纤维毡对金黄色葡萄球菌和大肠杆菌均具有抗菌作用\[43\].CHEN 等\[44\]通过静电纺丝法制备出一种用于伤口敷料的胶原/壳聚糖电纺纳米纤维膜,对成纤维原细胞的生长无影响,纤维膜没有显示出细胞毒性,表明其具有良好的体外生物相容性;动物实验结果显示出比商用胶原质海绵敷料有更好的伤口愈合效果.由于天然材料固有的生物特性,在抗菌纤维的生物相容性、可降解性等方面具有不可替代的作用,因此静电纺丝天然抗菌纤维成为了研究的热点,在工业生产中也占有一定的比例,但天然抗菌剂的耐热性能较差,药效期较短,并且一般都为生物大分子,具有较高的相对分子质量\[45\],其在静电纺丝液的溶解性是一个需要解决的问题.目前可用的高效抗菌性天然抗菌剂种类较少,发现新的、高效的抗菌剂是该领域发展的方向.3.3复合抗菌纤维不同组分的合理混合不仅能够显示单一材料的特性,而且往往使合成的复合材料具有优于单一材料的新性能.具有协同抗菌效果的静电纺丝复合抗菌纤维也被研制出来\[46\].构筑复合抗菌纤维时,除了解单一组分的抗菌特性,还应了解各抗菌组分的抗菌机理,否则可能发生抗菌作用的中和效应.目前,采用静电纺丝技术制备复合纳米抗菌纤维或者纤维毡受到了研究者的广泛关注.根据复合纤维中单一组分的功能,可以将复合抗菌纤维材料分为两类:复合高效抗菌纤维材料和复合功能抗菌纤维材料.表1是部分静电纺丝复合抗菌纤维的组成.复合高效抗菌纤维材料一般体现在抗菌功能的高效性,抗菌谱范围增大,抗菌材料本身稳定性增强,循环次数增多.具有抗菌特性的单一材料主要包括三类:无机抗菌剂中的银纳米颗粒、TiO2纳米颗粒等,有机抗菌剂的季铵盐类,天然抗菌剂的壳聚糖、溶菌酶等.复合高效抗菌材料是不同的几种抗菌剂,采用不同的方法进行复合制成纺丝液,然后进行静电纺丝,制备出新的多元高效抗菌纤维材料.LEE等\[58\]将硝酸银添加到溶解的壳聚糖溶液中,采用NaBH4进行还原,将制备的壳聚糖/ Ag纳米粒子混合物进行透析、冻干;然后通过静电纺丝技术以TFA/DCM ( 7∶3)混合溶液为溶剂制备复合纤维.最后把制取的纤维放在溶液( 3.2 mol/L的NaOH/ CH3OH)中和纺丝过程的残留的溶剂.从图3扫描电子显微镜( SEM)图中可以看出中和前后对静电纺丝制备的纤维形貌几乎没有影响.在微生物抗菌实验中,对绿脓杆菌进行测试,从图4可以看出,Ag纳米颗粒的添加量(质量分数)依次为0、2%、1.3%、0.7%的抑菌圈分别为0、16.73、16.58、16.07 mm;而同样Ag纳米粒子的添加量对耐甲氧西林金黄色葡萄球菌的抑菌圈大小分别为0、15.75、15.42、14.9 mm.结果表明,随着Ag纳米颗粒含量的增加,抗菌效果逐渐增强,银的添加量可以决定抗菌效果的强弱.在静电纺丝技术制备复合抗菌纤维材料的研究中,除了二元抗菌剂复合外,多元抗菌剂也引起了研究者关注.ELAMIRA等\[59\]制备了壳聚糖/丝胶蛋白/聚乙烯醇( CTS/SS/PVA)纤维毡以及添加Ag-NO3的纤维毡,并进行了微生物抗菌测试.在对大肠杆菌的测试中,添加聚乙烯醇纤维毡后测得大肠杆菌细菌浓度为2.5×105( Colony-Forming Units) CFU/ mL、CTS/SS/PVA纤维毡为3.5×105CFU/mL以及CTS/SS/PVA/AgNO3纤维毡为0 CFU/mL.聚乙烯醇纤维毡作为无抗菌性的对照实验,相比较可以看出,CTS/SS/PVA纤维毡对大肠杆菌作用后测得菌落数表明其没有抑菌效果,而CTS/SS/PVA/AgNO3纤维毡则可完全杀灭细菌,表明其具有良好的抑菌性能.其抗菌作用机制是CTS/SS/PVA/ AgNO3纤维毡中的银离子原位还原为纳米银,吸附在细菌细胞壁上,干扰了细胞壁的渗透性,阻碍了细菌的呼吸作用.复合功能抗菌材料是将抗菌剂和具有特殊功能的材料进行静电纺丝,制备出多种功能的纤维毡.这类功能材料主要包括了胶原蛋白、聚己内酯、聚乳酸等.胶原蛋白是一种理想的创伤辅助敷料,胶原蛋白具有生物相容性、可降解性、较低的免疫原性,可以作为很好的生物组织支架\[60\].BARNES 等\[61\]采用静电纺血红蛋白/肌红蛋白纤维膜作为创伤敷料,发现这些纤维可以运输氧气、帮助修复受伤组织.JAO等\[52\]制备了含有TiO2的丝素蛋白纳米纤维毡,纤维直径在385~435 nm之间,对革兰氏阴性菌大肠杆菌具有较好的抑菌效果,有良好的血液相容性;并且成纤维细胞\[62\]可以在纤维毡上正常生长.静电纺丝获取的该纤维毡相比传统敷料具有更好的透气性,伤口渗出液吸收性.CHEN等\[63\]制备了具有光催化、抗紫外线和抗菌功能的PANZnO/Ag复合纳米纤维薄膜.图5为制备的含不同形貌ZnO复合纳米纤维膜的SEM图.所制备的静电纺丝纤维膜根据ZnO形态的不同表现出不同程度的光催化效率和抗紫外线功能,排序如下:海胆型>花型>松果状.在没有光照的条件下,PAN-ZnO/Ag复合纳米纤维薄膜仍表现出对金黄色葡萄球菌的抗菌特性.表明了该材料具有三重功能,且相互之间没有发生干扰现象.在新型抗菌材料研究领域,复合抗菌纤维膜已成为一大热点,特别是对功能化抗菌材料的研究,具有生物相容性的多功能性复合抗菌材料,如兼顾修复组织、细胞生长支架功能的薄膜是研究的主要方向.但目前研制的复合抗菌材料具有一定的局限性,特别是在多功能化方面,其他组分与无机抗菌剂之间的相容性问题尚待解决,这极大阻碍了复合抗菌材料的实际应用.另外在复合抗菌材料在抗菌过程中,虽然有部分研究对成纤维细胞进行了生物安全性测试,但在人体机能条件下对正常细胞的生活是否有影响尚无法确定.静电纺丝技术发展十分迅速,虽然目前还无法达到完全的工业化,但在不断研究过程中,喷丝头、接收装置的改进对于工艺的规模化放大起到了极大的促进作用\[64\].但是,静电纺丝制备纤维毡过程中,纤维毡的厚度均匀性以及孔径大小均匀性难以控制,这是静电纺丝固有的特点,也是该技术在放大应用中需要解决的主要问题.新型功能材料具有环保、高效、多功能等一系列特点,是目前的研究热点.抗菌是生产生活中不可或缺的重要部分,抗菌材料无论是在传统材料还是新型材料研究领域都有举足轻重的作用.目前抗菌材料的研究也在向新型材料的研究方向发展,特别是研究具有多功能性的新型抗菌材料.抗菌材料在起到抗菌作用的同时,趋于实现可控释放、抗菌效果的自我检测等多项要求,如抗菌缓释性\[65\]、抗菌材料颜色变化对抗菌作用的映射等.多功能性是材料发展的必然趋势,而静电纺丝对溶液成分没有要求,纳米传感器件、荧光显示材料、生物分子等功能性纳米材料均可作为添加剂,与抗菌材料结合进行静电纺丝制备出不同维度的纳米抗菌材料.综上所述,静电纺丝是制备新型纳米抗菌复合材料的一种先进而有效的技术.【相关文献】[1]姚穆.纺织产业前景和检测技术发展\[J\].消费指南,2014( 3) : 43-44.\[2\]张红霞,陆艳,田伟,等.镀银纤维含量对织物抗菌性能的影响\[J\].纺织学报,2011,32( 9) : 38-41.\[3\]TANKHIWALE R,BAJPAI S K.Preparation,characterization and antibacterial applications of ZnO-nanoparticles coated polyethylene films for food packaging \[J \].Colloids Surf B,2012,90: 16-20.\[4\]郝喜海,孙淼,邓靖.抗菌材料的研究进展\[J\].化工技术与开发,2011( 9) : 21-24.\[5\]HAJIPOUR M J,FROMM K M,ASHKARRAN A A,et al.Antibacterial propertiesof nanoparticles \[J\].Trends Biotechnol,2012,30( 10) : 499-511.\[6\]江山.新型高分子抗菌剂及抗菌材料的研究\[D\].杭州:浙江大学,2003.\[7\]GREINER A,WENDORFF J H.Electrospinning: A fascinating method for the preparation of ultrathin fibres \[J\].Angew Chem Int Ed,2007,46( 30) : 5670-5703.\[8\]RODR GUEZ-TOB AS H,MORALES G,LEDEZMA A,et al.Novel antibacterial electrospun mats based on poly ( d,l-lactide) nanofibers and zinc oxide nanoparticles \[J\].J Mater Sci,2014,49( 24) : 8373-8385.\[9\]MAHANTA N,VALIYAVEETTIL S.In situ preparation of silver nanoparticles on biocompatible methacrylated poly ( vinyl alcohol) and cellulose based polymeric nanofibers \ [J\].RSC Adv,2012,2( 30) : 11389.\[10\]Formhals A.Process and apparatus for preparing artificial threads: US,1.975.504 \[P\].1934-10-02.\[11\]KI C S,GANG E H,UM I C,et al.Nanotibrous membrane of wool keratose/silk fibroin blend for heavy metal ion adsorption \[J \].J Membrance Sci,2007,302( 1/ 2) : 20-26.\[12\]WANG N,ZHAO Y,JIANG L.Low-cost,thermoresponsive wettability of surfaces: Poly( N-isopropylacrylamide) /polystyrene composite films prepared by electrospinning \[J\].Macromol Rapid Comm,2008,29( 6) : 485-489.\[13\]BHARDWAJ N,KUNDU S C.Electrospinning: A fascinating fiber fabricationtechnique \[J\].Biotechnol Adv,2010,28( 3) : 325-347.\[14\]TAYLOR G.Disintegration of water drops in an electric field \[J\].P Roy SocA-Math Phy,1964,280( 1332) : 383-397.\[15\]HE J,ZHOU Y,QI K,et al.Continuous twisted nanofiber yarns fabricated by double conjugate electrospinning \ [J\].Fiber Polym,2013,14( 11) : 1857-1863.\[16\]ZHOU F L,GONG R H,PORAT I.Polymeric nanofibers via flat spinneret electrospinning \[J \].Polym Eng Sci,2009,49( 12) : 2475-2481.\[17\]EDMONDSON D,COOPER A,JANA S,et al.Centrifugal electrospinning of highly aligned polymer nanofibers over a large area \[J \].J Mater Chem,2012,22( 35) : 18646-18652.\[18\]THERON S A,YARIN A L,ZUSSMAN E,et al.Multiple jets in electrospinning: experiment and modeling \[J\].Polymer,2005,46( 9) : 2889-2899.\[19\]SUNDARAY B,SUBRAMANIAN V,NATARAJAN T S,et al.Electrospinning of continuous aligned polymer fibers \[J\].Appl Phys Lett,2004,84( 7) : 1222-1224.\[20\]TEO W E,KOTAKI M,MO X M,et al.Porous tubular structures with controlled fibre orientation using a modified electrospinning method \[J\].Nanotechnology,2005,16 ( 6) : 918-924.\[21\]AU H T,PHAM L N,VU T H T,et al.Fabrication of an antibacterial non-woven mat of a poly( lactic acid) /chitosan blend by electrospinning \[J \].Macromol Res,2011,20( 1) : 51-58.\[22 \]YANG D,LU B,ZHAO Y,et al.Fabrication of aligned fibrous arrays by magnetic electrospinning \[J \].Adv Mater,2007,19( 21) : 3702-3706.\[23\]汪成伟,邵珠帅,王飞龙,等.静电纺丝纤维应用的研究进展\[J\].微纳电子技术,2014( 12) : 770-775.\[24\]QIAN Y,MENG G,HUANG Q,et al.Flexible membranes of Ag-nanosheet-grafted polyamide-nanofibers as effective 3D SERS substrates \[J \].Nanoscale,2014,6 ( 9) : 4781-4788.\[25\]LIU W,THOMOPOULOS S,XIA Y.Electrospun nano-fibers for regenerative medicine \[J \].Adv Healthc Mater,2012,1( 1) : 10-25.\[26\]罗益锋.高科技纤维在医疗领域的应用\[J\].纺织导报,2012( 5) : 48-54.\[27\]夏苏,王政,杨荆泉,等.利用静电纺丝技术制备新型生物防护材料\[J\].合成纤维,2008( 1) : 1-4.\[28\]KANANI A G,BAHRAMI S H,TAFTEI H A,et al.Effect of chitosan-polyvinyl alcohol blend nanofibrous web on the healing of excision and incision full thickness wounds \[J\].Iet Nanobiotechnology,2010,4( 4) : 109-117.\[29\]LEE S S,BAI H,LIU Z,et al.Optimization and an insightful properties-Activity study of electrospun TiO2/CuO composite nanofibers for efficient photocatalytic H-2generation \[J\].Appl Catal B-Environ,2013,140: 68-81.\[30 \]SRISITTHIRATKUL C,YAIPIMAI W,INTASANTA V.Environmental remediation and superhydrophilicity of ultrafine antibacterial tungsten oxide-based nanofibers under visible light source \[J\].Appl Surf Sci,2012,259: 349 -355.\[31 \]SRISITTHIRATKUL C,PONGSORRARITH V,INTASANTA N.The potential use of nanosilver-decorated titanium dioxide nanofibers for toxin decomposition with antimicrobial and self-cleaning properties \[J \].Appl Surf Sci,2011,257( 21) : 8850-8856.\[32\]何晓伟,张朝奎,刘红燕,等.PVA纳米纤维膜的制备及微观形貌研究\[J\].中原工学院学报,2010( 2) : 14-19.\[33\]汪林飞,邹美玲,朱罕,等.绿色法制备纳米银/聚丙烯腈纳米纤维及其抗菌性能\[J \].现代纺织技术,2013( 1) : 1-4.\[34\]DUAN Y Y,JIA J,WANG S H,et al.Preparation of antimicrobial poly(ε-caprolactone) electrospun nanofibers containing silver-loaded zirconium phosphate nanoparticles\[J\].J Appl Polym Sci,2007,106( 2) : 1208-1214.\[35\]PANT H R,BAJGAI M P,KI TAEK N,et al.Electrospun nylon-6 spider-net like nanofiber mat containing TiO2nanoparticles: A multifunctional nanocomposite textile material \[J\].J Hazard Mater,2011,185( 1) : 124-130.\[36\]WU J Y,LI C W,TSAI C H,et al.Synthesis of antibacterial TiO2/PLGA composite biofilms \[J\].Nanomed-Nanotechnol,2014,10( 5) : 1097-1107.\[37\]TORRES-GINER S,OCIO M J,LAGARON J M.Development of active antimicrobial fiber based chitosan polysaccharide nanostructures using electrospinning \[J\].Eng Life Sci,2008,8( 3) : 303-314.\[38\]GENG X Y,KWON O H,JANG J H.Electrospinning of chitosan dissolved in concentrated acetic acid solution \ [J\].Biomaterials,2005,26( 27) : 5427-5432.\[39 \]DE VRIEZE S,WESTBROEK P,VAN CAMP T,et al.Electrospinning of chitosan nanofibrous structures: feasibility study \[J\].J Mater Sci,2007,42( 19) : 8029-8034.\[40 \]SCHIFFMAN J D,SCHAUER C L.One-step electrospinning of cross-linked chitosan fibers \[J \].Biomacromolecules,2007,8( 9) : 2665-2667.\[41\]OHKAWA K,CHA D I,KIM H,et al.Electrospinning of chitosan \[J \].Macromol Rapid Comm,2004,25 ( 18) : 1600-1605.\[42\]JIA Z S,SHEN D F,XU W L.Synthesis and antibacterial activities of quaternary ammonium salt of chitosan \[J\].Carbohyd Res,2001,333( 1) : 1-6.\[43\]IGNATOVA M,MANOLOVA N,RASHKOV I.Novel antibacterial fibers of quaternized chitosan and poly( vinyl pyrrolidone) prepared by electrospinning \[J \].Eur Polym J,2007,43( 3) : 1112-1122.\[44\]CHEN J P,CHANG G Y,CHEN J K.Electrospun collagen/chitosan nanofibrous。

国内外静电纺丝技术的研究进展郝明磊;郭建生【摘要】静电纺丝技术是目前为止获取纳米纤维最简单有效的方法之一,但产量低一直是限制其大规模运用的瓶颈。

近几年世界上出现了大量与此相关的研究,比如通过设计多针头静电纺和无针头静电纺装置,在一定程度上提高了静电纺丝的产率,但仍有很多问题亟待解决。

本文主要介绍了静电纺丝技术的发展进程及面临的问题。

%Electrospinning is the one of the simplest and effective methods for producing nanofibers at present. However, low production capacity has been the bottleneck for its large-scale application. Over the past few years, there have been lots of relevant researches on electrospinning, and many researchers designed multi-needle device and single-needle device to improve its productivity, but there are still many problems to be resolved. This article discussed the research progress and esisting problems of electrospinning technology in detail.【期刊名称】《纺织导报》【年(卷),期】2013(000)001【总页数】3页(P58-60)【关键词】静电纺丝;纳米纤维;技术进展【作者】郝明磊;郭建生【作者单位】东华大学纺织学院;东华大学纺织学院【正文语种】中文【中图分类】TQ340.65纳米纤维严格意义上是指纤维直径小于100 nm的超微细纤维。

近场直写静电纺丝技术及应用的研究进展刘延波1,2,陈文洋1,任倩2,李瑞欣3,赵新宇1,杨媛媛1,韦春华1(1.天津工业大学纺织科学与工程学院,天津300387;2.武汉纺织大学纺织科学与工程学院,武汉430200;3.天津市口腔医院,天津300041)Progress of near field directly writing electrospinning and its applicationsLIU Yan-bo 1,2,3,CHEN Wen-yang 1,REN Qian 2,LI Rui-xin 3,ZHAO Xin-yu 1,YANG Yuan-yuan 1,WEI Chun-hua 1(1.School of Textile Science and Engineering ,Tianjin Polytechnic University ,Tianjin 300387,China ;2.School of Textile Science and Engineering ,Wuhan Textile University ,Wuhan 430200,China ;3.Tianjin Stomatological Hospital ,Tianjin 300041,China )Abstract :The mechanism,development,control parameters and application of near field directly writing electrospinning isintroduced.It is pointed out that the technology needs to be solved or improved,including that the spinning mechanism is not clear,the short receiving distance severely limits jet stretching and complete volatilization of solvents,the controllability of spinning fiber in the third dimension of space is generally not high,potential appli鄄cations need to be further developed.Therefore,the future research directions should focus on the theoretical re鄄search of near field directly writing electrospinning technology,the improvement of production efficiency,the preparation of 3D structural materials and the further development of its applications in the field of bioengineeringand micro-nano technology.Key words :nanofibers ;near field directly writing ;electrospinning ;micro-nano processing ;tissue engineering scaffold ;3D structure摘要:对近场直写静电纺丝技术的机理、发展、相关参数的控制以及应用方面展开综述,指出该技术亟待解决或改进的问题,包括纺丝机理不甚清晰;接收距离较短、严重限制射流拉伸和溶剂的完全挥发;纺丝纤维在空间第三维的可控性普遍不高;潜在应用有待进一步开发等。

㊀第37卷㊀第6期2018年6月中国材料进展MATERIALSCHINAVol 37㊀No 6Jun2018收稿日期:2018-01-01基金项目:国家自然科学基金资助项目(51202188ꎬ51672211)第一作者:刘照伟ꎬ男ꎬ1993年生ꎬ博士研究生通迅作者:汤玉斐ꎬ男ꎬ1982年生ꎬ教授ꎬ博士生导师ꎬEmail:yftang@xaut edu cnDOI:10 7502/j issn 1674-3962 2018 06 02静电纺丝制备多孔纳米纤维的研究进展刘照伟ꎬ汤玉斐ꎬ赵㊀康(西安理工大学材料科学与工程学院ꎬ陕西西安710048)摘㊀要:静电纺丝是一种能够制备连续纳米纤维的简单㊁方便㊁高效的方法ꎬ在组织工程㊁药物缓释和催化剂负载等领域应用广泛ꎬ近年来该方法制备的表面或内部具有多孔结构的纳米纤维因具有超高的比表面积而备受关注ꎮ综述了电纺多孔纳米纤维的制备方法和成孔机理ꎬ详细讨论了液相分离致孔和固相分离致孔的研究现状和未来发展方向ꎮ从纺丝液溶剂性质展开ꎬ结合混溶㊁控温㊁控湿等实验条件ꎬ分析了射流固化速率和溶剂挥发速率的相互作用关系ꎬ并提出多手段共用制备孔结构可控的多孔纳米纤维的方法ꎮ关键词:静电纺丝ꎻ纳米纤维ꎻ多孔纤维ꎻ孔结构可控ꎻ比表面积中图分类号:TB321㊀㊀文献标识码:A㊀㊀文章编号:1674-3962(2018)06-0410-09ProgressofElectrospunNano ̄FiberswithPorousStructureLIUZhaoweiꎬTANGYufeiꎬZHAOKang(SchoolofMaterialsScienceandEngineeringꎬXi anUniversityofTechnologyꎬXi an710048ꎬChina)Abstract:Electrospinningisasimpleꎬconvenientandefficienttechniquetofabricatecontinuousnanofibersꎬwhichcanbeappliedtothefieldsoftissueengineeringꎬdrugdeliveryandcatalystloadingwidely.Inrecentyearsꎬmuchattentionhasbeenpaidtoelectrospunnano ̄fiberswithporousstructureduetotheirultrahighspecificsurfacearea.Preparationmethodsandporeformingmechanismofnano ̄fiberswithporousstructurewerereviewed.Theprogressanddevelopmenttrendofnano ̄fiberswithporousstructurecausedbyliquidphaseseparationandsolidphaseseparationwerediscussedindetail.Theinter ̄actionbetweenconsolidationrateofjetsandevaporationrateofsolventswasanalyzedbasedonthesolventpropertiesandtheexperimentalconditionsꎬsuchasmiscibilityꎬtemperatureandhumidity.Methodsforpreparingporestructurecontrollednano ̄fibersbymulti ̄waywerealsoproposed.Keywords:electrospinningꎻnanofibersꎻporousfibersꎻcontrolledporestructureꎻspecificsurfacearea1㊀前㊀言纳米纤维是一种直径在纳米尺度的连续一维材料ꎬ因其具有小尺寸效应㊁表面效应和界面效应[1]ꎬ在物理和化学性质方面表现出特殊的性能[2]ꎮ在纳米纤维的制备方法[3]中ꎬ静电纺丝是一种利用高压电场的拉伸作用形成纤维的技术[4]ꎬ具有工艺简单和可操控性好的优点ꎮ自1930年Formals[5]首次报道静电纺丝技术以来ꎬ因其制备出的纳米纤维具有高比表面积而被广泛应用[6-8]ꎬ且在生物医用[9]㊁超敏感传感器[10]㊁过滤阻隔材料[11]及纳米制造[12]领域具有广阔的应用前景[13]ꎮ随着科学技术的进步ꎬ上述领域对纳米纤维材料提出了更高的要求[14-16]ꎬ即具有超高的比表面积[17-19]ꎮ因此ꎬ表面具有多孔结构的纳米纤维[20]吸引了研究者的目光[21]ꎬ其相对于常规的纳米纤维具有更高的孔隙率和比表面积ꎬ能够更好地发挥纤维材料在各领域中的作用ꎬ因此研究多孔纤维材料的制备技术[22]成为目前纳米材料领域中的重要课题之一ꎮ按照影响孔结构形成的主要因素ꎬ可将多孔纳米纤维制备的方法分为两种ꎬ液相分离致孔和固相分离致孔ꎮ2㊀液相分离致孔液相分离致孔是指电纺过程中ꎬ射流中的液相(溶剂或非溶剂等)挥发去除后在纤维内部或表面形成多孔结构的方法ꎮ在高压静电场中ꎬ纺丝液被拉伸成射流ꎬ溶剂㊀第6期刘照伟等:静电纺丝制备多孔纳米纤维的研究进展快速挥发降低了射流温度ꎬ纺丝液成分变化出现液相分离区域ꎬ当射流固化成纤维后富集溶剂或非溶剂的区域形成多孔结构ꎮ如2001年ꎬBognitzki等[23]首次将聚合物(聚乳酸㊁聚碳酸酯和聚乙烯等)加入挥发性溶剂二氯甲烷中配制成纺丝液ꎬ电纺后可以直接得到表面多孔纤维ꎬ其形貌如图1所示ꎮ纤维表面的孔近似椭圆形ꎬ这是由于纺丝液经过高压静电作用形成射流后ꎬ溶剂快速挥发导致聚合物与溶剂相分离[24]ꎬ形成聚合物相和溶剂相ꎬ最终溶剂相挥发形成孔ꎬ并在电场牵引拉伸作用下表面孔沿纤维轴向伸长ꎮ这种方法所得的表面多孔结构受溶剂物理性质的影响ꎬ还受纺丝环境温度及湿度的影响ꎬ水分子会凝结在纤维表面ꎬ促进孔的形成ꎬ但是实现表面孔结构可控制备的难度较大ꎮ图1㊀采用聚乳酸/二氯甲烷纺丝液静电纺丝所得的多孔聚乳酸纤维SEM照片[23]Fig 1㊀SEMimagesofporousPLLAfibersobtainedviaelectrospinningofasolutionofPLLAindichloromethane[23]:(a)low ̄magnifi ̄cationꎬ(b)high ̄magnification为深入了解纺丝液中的溶剂对纤维表面多孔结构[25]的影响ꎬMegelski等[26]系统研究了不同溶剂对纳米纤维表面孔形貌的影响ꎬ发现溶剂的挥发引起纺丝液温度的降低ꎬ而温度降低导致溶液不稳定ꎬ从而发生相分离产生多孔结构ꎬ如果相分离集中发生在表层附近ꎬ则多孔结构主要存在于纤维的表层[27]ꎮ而Moroni等[28]将PEOT/PBT共聚物分别溶于二恶烷㊁二氯乙烷㊁氯仿㊁二氯甲烷以及氯仿与六氟异丙醇等不同溶剂配制纺丝液ꎬ静电纺丝后发现溶剂挥发使得纤维上产生微小孔洞ꎬ且随着溶剂沸点的增加ꎬ纤维表面孔径减小ꎮ上述研究表明ꎬ采用高挥发性溶剂配制纺丝液时纤维易出现多孔结构ꎬ采用多溶剂[29]/溶剂与非溶剂混溶等方式可以改变溶剂的挥发速率ꎬ最终得到不同孔结构的多孔纤维ꎮ表1为近年来静电纺丝结合液相分离制备多孔纤维的实例ꎬ可以看出不同溶剂或非溶剂共混[30]所得纺丝溶液体系中各溶剂的挥发速率不同ꎬ高挥发性溶剂有利于表面多孔结构的形成ꎬ低挥发性溶剂则有利于产生内部多孔结构ꎬ而在高挥发溶剂中引入其他溶剂[31]后也有利于内部多孔结构的形成ꎮQi等[32]将聚乳酸(PL ̄LA)加入到二氯甲烷(DCM)/丁醇(BuOH)混合溶液中配制纺丝液ꎬ电纺后得到表面和内部均有多孔结构的PLLA纤维ꎬ其中BuOH的添加使得纤维内部出现了多孔结构ꎮ实际上ꎬ纳米纤维的比表面积主要取决于纤维表面的孔隙结构ꎬ而溶剂挥发使得纤维内部形成的孔隙结构会引起纤维力学性能的下降ꎬ这已成为该领域亟待解决的问题之一ꎮ表1㊀静电纺丝结合液相分离制备多孔纤维的实例Table1㊀Examplesofporousnanofibersfabricatedbyelectrospinningandliquid ̄phaseseparationAuthorsSolutionResultWeietal.[31]PES/H2O/DMSOsolutionTheporousultrafinefiberswerepreparedWuetal.[33]PBS/CFsolutionThemorphologyofporousstructurewasobviousꎬandthediametersofnano ̄holesweremoreuniformDemiretal.[34]PS/DMFsolutionThefibersexhibithighlyporousinternalstructureandsmoothsurfacealongwithslightporosityMiyauchiYetal.[35]PS/THF/DMFsolutionAtaTHF/DMFratioof3/1ꎬthePSmicrofiberscontainedtworegimesofporesizesincludingmicro ̄andnanoporesLinetal.[36]PS/THF/DMFsolutionPolystyrene(PS)fiberswithmicro ̄andnanoporousstructuresbothinthecoreand/oronthefibersurfaceswereelectrospunYuetal.[37]PAN/DMF/H2OsolutionThePANfiberswithporousstructureswereobtainedCaoetal.[38]PLLA/DMF/DCMsolutionThePLLAporousfiberswereobtainedCelebiogluetal.[39]CA/DCM/acetonesolutionRibbon ̄likeporousCAfiberswereobtainedWangetal.[40]CA/DCM/acetonesolutionTheporousCAfiberswereobtainedSeoetal.[41]PCL/THF/DMFsolutionꎬPCL/MC/DMFsolutionꎬPCL/chloroformsolutionHighlyporousPCLmicrofibersweresuccessfullyfabricatedbycollectingthefibersintoawaterbathduringelectrospinning114中国材料进展第37卷续表AuthorsSolutionResultLeeetal.[42]FourdifferentsolventsystemsElectrospunfiberswithdifferentmorphologiesincludingroundꎬtwistedwitharoughenedtextureꎬcurledandtwisted ̄ribbonshapeswereformedParketal.[43]PLA/MC/acetonesolutionThePLAporousfiberswereobtainedParketal.[44]Ethylcellulose/THF/DMAcsolutionRegularporeswereformedonthesurfaceoffiberfrompureTHFand80%THFinDMAcꎬwhilesmoothsurfacewasobservedforthepureDMAcand80to20%DMAcratioinTHFKonghlangTetal.[45]POM/HFIPsolutionTheelectrospunPOMnanofiberwithnanoporousstructureandhighspecificsurfaceareawaspreparedWuetal.[46]PCL/chloroform/acetonesolutionTheporousmicrostructureofPCLparticlescanbecontrolledbytailoringtheevaporationofsolventsNayanietal.[47]PAN/DMFsolutionThePANfiberswithporousstructureinsideandoutsidewereobtainedZhuetal.[48]PLLA/DCMsolutionTheorderedporousPLLApiezoelectricnanofiberswerefabricatedNairetal.[49]CA/CNC/DCM/acetonesolutionPorousCA/CNCelectrospunnanocompositefiberswerefabricatedWuetal.[50]PCL/DCMsolutionTheporousPCLfiberswerefabricated㊀㊀除改变纺丝液溶剂外ꎬ改变纺丝环境控制纤维中溶剂的挥发速率也可以获得多孔结构ꎮ采用水浴接收[46]可以降低溶剂的挥发速率ꎬ从而提高射流的固化速率[51]得到多孔纤维ꎮ通过调控纺丝环境温度也可以改变溶剂的挥发速率ꎬ如通过强制控温(将收集板浸入液氮浴)制备多孔聚合物纤维[52]ꎬ纤维表层与内部均产生多孔结构ꎬ环境温度的降低导致溶剂挥发速率急剧降低ꎬ部分溶剂在纤维固化过程中残留ꎬ固化后挥发形成多孔结构ꎮKim等[53]通过改变收集板温度制备了多孔聚合物(PLLA㊁PS㊁PVAC)纤维ꎬ图2为聚乳酸多孔纤维的微观形貌ꎬ可以看出随着温度从室温升高到40ħꎬ纤维表面的孔径增大(图2b)ꎬ继续增大到60ħ时孔径减小ꎬ这是由于溶剂二氯甲烷(MC)的快速挥发在纤维中形成了小孔ꎬ随后增加到70ħ后纤维上的孔坍塌ꎬ主要是因为收集板温度接近PLLA玻璃化转变温度(Tg)后使得纤维无法固化ꎮ图2㊀不同温度收集板所得的聚乳酸纤维的SEM照片[53]Fig 2㊀SEMimagesofelectrospunPLLAfibersobtainedunderdifferentcollectortemperature[53]:(a)roomtemperature(21ħ)ꎬ(b)40ꎬ(c)50ꎬ(d)60and(e)70ħ㊀㊀实际上ꎬ研究发现降低或提高纺丝液中溶剂的挥发速率都可以使得纳米纤维出现多孔结构ꎬ这可归结于静电纺丝射流固化速率和溶剂挥发速率的相互作用ꎮ环境温度较低时ꎬ射流中溶剂不能及时挥发ꎬ大部分残留在纤维中ꎬ纤维固化后会在纤维中形成多孔结构ꎻ而提高纺丝环境温度后ꎬ溶剂的快速挥发提高了射流的固化速率ꎬ使得溶剂快速挥发形成的孔洞来不及收缩ꎬ从而形成多孔结构ꎮ因此ꎬ提高射流固化速率的同时降低溶剂214㊀第6期刘照伟等:静电纺丝制备多孔纳米纤维的研究进展的挥发速率是获得高比表面积多孔纤维的前提ꎮ有研究者发现通过调节纺丝环境湿度[54]也可以影响射流中溶剂的挥发速率ꎬ从而可以方便㊁有效地获得不同孔隙结构的多孔纤维ꎮLee等[55]将PS溶于THF/DMF混合溶剂中ꎬ发现所得多孔纤维中孔隙的形状和尺寸取决于溶剂的挥发速率和环境湿度ꎮ随后Casper等[56]构建不同湿度的纺丝环境ꎬ对PS/THF纺丝液进行电纺ꎬ发现当环境湿度小于25%时只能得到表面平滑的纤维ꎬ而当湿度大于30%后ꎬ纤维表面开始形成细孔ꎬ表明提高湿度可以增加纤维表面孔的数量ꎬ这可能是 呼吸图案 机理[57]与相分离机理[24]结合而形成的现象ꎬTHF快速挥发使射流温度降低ꎬ水蒸气凝结在纤维中产生多孔结构ꎮ而Pai等[58]将PS溶于低挥发性溶剂DMF后ꎬ发现高湿度环境下所得纤维表面光滑ꎬ而低湿度环境所得纤维的表面反而有褶皱出现ꎬ如图3所示ꎮFashandi等[59]将聚合物PS分别加入到DMF和THF混合溶液中配制纺丝液ꎬ然后在不同温度和湿度的环境中进行静电纺丝ꎬ进一步证明了湿度对于多孔纤维孔结构的重要影响ꎬ如图4和图5所示ꎮ由图4可以看出ꎬ采用低挥发性溶剂后ꎬ随着湿度的提高ꎬ纤维内部的孔结构明显增多ꎬ结合图3发现此时纤维表面将变得光滑ꎮ当采用高挥发性溶剂时(图5)ꎬ随着湿度的提高ꎬ纤维表面的孔洞变得密集ꎮ这说明纺丝环境的湿度对纤维中孔的分布起到重要的作用ꎬ只有采用高挥发性溶剂同时在高湿度环境中纺丝才能够获得表面多孔的纳米纤维ꎮ图3㊀采用质量分数为30%PS/DMF纺丝液在不同相对湿度下静电纺丝所得纤维的SEM照片[58]Fig 3㊀SEMimagesofas ̄spunfiberselectrospunfroma30wt%PS/DMFsolutionunderdifferentrelativehumidity[58]:(a)43%ꎬ(b)37%ꎬ(c)24%ꎬ(d)22%ꎬ(e)15%and(f)11%(scalebar:5μm)图4㊀采用质量分数为20%PS/DMF纺丝液在不同相对湿度下静电纺丝所得纤维的截面SEM照片[59]Fig 4㊀Cross ̄sectionalSEMimagesoffiberselectrospunfrom20wt%PS/DMFsolutionat20ħanddifferentlevelsofRelativeHumidity(RH):(a)20%ꎬ(b)30%ꎬ(c)40%ꎬ(d)50%ꎬ(e)60%314中国材料进展第37卷图5㊀采用质量分数为20%PS/DMF纺丝液在不同环境条件下静电纺丝所得纤维的SEM照片[59]Fig 5㊀SEMimagesofelectrospunfibersfrom20wt%PS/THFsolutionsatdifferentenvironmentalconditions:(a)20ħ-20%RHꎬ(b)20ħ-60%RHꎬ(c)40ħ-20%RHꎬ(d)40ħ-60%RH㊀㊀此外ꎬ也有学者发现非溶剂蒸汽也可以用来制备多孔纤维ꎮShen等[60]提出在临界CO2环境中进行电纺ꎬLiu等[61]将PVP/DCM㊁PVP/乙醇㊁PVDF/DMAC和PVDF/DMF4个体系放入近临界或超临界CO2环境进行电纺ꎬ发现在适当的CO2压力和温度下ꎬ可生成表面凹凸不平的PVP纤维或PVDF纤维ꎮ上述发现说明静电纺丝时CO2相对于水蒸汽具有更好的扩散和溶解能力ꎬ可以在纤维中形成CO2富集相和富聚合物相ꎬ聚合物固化后即形成多孔纤维ꎮ这意味着改变湿度制备多孔纤维不再是调节纳米纤维多孔分布的唯一手段ꎬ同时采用CO2还可以大幅提高制备多孔纤维的成功率ꎮ3㊀固相分离致孔除了液相分离致孔以外ꎬ固相分离致孔也常被用来制备具有多孔结构的纳米纤维ꎮ固相分离致孔是指在纺丝液中添加固态物质(包括其他聚合物[62]或无机盐[63]等)ꎬ静电纺丝后通过后处理将其去除ꎬ固相所占位置保留下来形成多孔结构ꎬ该方法易于实现孔尺寸和孔形状的调控ꎮWendorff等[62]最先尝试配制聚合物共混纺丝液ꎬ电纺制备出聚乙烯吡咯烷酮(PVP)/聚乳酸(PLA)复合纤维ꎬ在水中萃取选择性去除PVPꎬ最终得到多孔PLA纳米纤维ꎬ或在一定温度下进行退火处理ꎬ去除PLA后得到PVP多孔纤维ꎮ随后Gupta等[63]另辟蹊径ꎬ添加无机盐GaCl3到纺丝液中ꎬ得到了多孔尼龙纤维ꎮ仅在聚合物体系方面ꎬ研究者们对相容聚合物㊁部分相容聚合物㊁不相容聚合物体系以及添加聚合物单体经过化学反应等均进行了探索ꎬ经过后处理都得到了多孔聚合物纳米纤维ꎮ表2为静电纺丝结合固相分离制备多孔聚合物纤维的实例ꎮ由表中可以看出ꎬ电纺以后利用复合纤维组分的性质差异ꎬ在交联(如紫外线照射)后进行水洗[64]㊁有机溶解[65]或煅烧[66]等步骤ꎬ去除纤维中的固相添加物ꎬ可得到多孔聚合物纤维ꎮ除此之外ꎬ固相分离致孔在制备多孔陶瓷纤维[67]以及多孔碳纤维[68]方面也发挥着重要的作用ꎮ表2㊀静电纺丝结合固相分离制备多孔聚合物纳米纤维的实例Table2㊀Examplesofporouspolymernanofibersfabricatedbyelectrospinningandsolid ̄phaseseparationAuthorsSolutionResultWangetal.[64]PCL/NaCl/chloroform/methanolsolutionMicro ̄/nanosizesaltparticleswereremovedthroughaleachingprocessafterelectrospinningꎬandtheporousPCLfibersweresuccessfullyfabricatedMoonetal.[66]PAN/PS/DMFsolutionPoresizesoftheporousPANfibersweredecreasedtoapproximately25nmafteroxidationLyooetal.[69]PVCi/PHBV/chloroformsolutionPVCi/PHBVblendfiberswereelectrospun.AndafterthePVCiwasphoto ̄crosslinkedbyUVirradiationꎬPHBVwasextractedfromtheblendfiberswithchloroformMaetal.[70]PAN/NaHCO3/DMFsolutionTheobtainedPANfibersshowedhighlyporoussurfacesaftertheextractionofNaHCO3Hanetal.[71]PEI/PHBV/chloroformsolutionPorousultra ̄finefiberswerepreparedviaselectivethermaldegradationofelectrospunPEI/PHBVfibersLietal.[72]PAN/PVP/DMFsolutionPVPmicrodomainsintheblendfiberswereleachedoutinwaterꎬandporousPANultrafinefiberswereobtained414㊀第6期刘照伟等:静电纺丝制备多孔纳米纤维的研究进展续表AuthorsSolutionResultYouetal.[73]PGA/PLA/HFIPsolutionUltrafinePGA/PLAblendfiberswereelectrospunandthenthePLAwasremovedviaaselectivedissolutiontechniquewithchloroformZhangetal.[74]PAN/PEO/DMFsolutionTheporousPANfiberswereobtainedbyremovingthePEOinwaterZhangetal.[75]Gt/PCL/TFEsolution3DporousnanofiberswereobtainedbyselectivelyremovingthewatersolublecomponentofgelatininphosphatebufferedsalineSunetal.[76]PVDF ̄HFP/PVP/DMFsolutionTheporousfiberswereobtainedbyremovingPVPinwaterLiuetal.[77]UPM/PHBV/chloroformsolutionAfterphoto ̄crosslinkingofUPMꎬPHBVwasextractedfromtheblendfiberswithchloroformChenetal.[78]PES/PVA/DMSOsolutionTheporousPESfiberswereobtainedbyremovingPVAinwaterPantetal.[79]MPEG/PCL/chloroformsolutionTheporousfiberswereobtainedbyremovingMPEGinwaterChenetal.[80]PAN/PMMA/DMFsolutionTheporousPANfiberswereobtainedbyremovingPMMAYangetal.[81]PVDF/PEO/DMF/H2OsolutionPorousPVDFfiberswerepreparedJietal.[82]PAN/Si/DMFsolutionTheporousPANfiberswereobtainedbyremovingSiinhydrofluoric(HF)acidZhangetal.[83]PES/salt/DMSOsolutionPoresonthefiberwereinducedbywater ̄solublesaltduringelectrospinningprocessinahumidspinningenvironment㊀㊀自2002年静电纺丝开始被用于制备陶瓷纤维[84]以来ꎬ具有高比表面积的多孔陶瓷纤维也逐渐受到研究者的广泛关注ꎮ首先将陶瓷前驱体或纳米颗粒等加入纺丝液中ꎬ电纺以后得到聚合物/陶瓷前驱体或陶瓷颗粒复合纤维ꎬ再经煅烧或退火处理即可得到纳米多孔陶瓷纤维[85]ꎮ多孔陶瓷纤维综合了陶瓷材料[86]耐高温㊁高化学稳定性以及多孔纳米纤维的优点[87]ꎬ在光催化㊁太阳能电池㊁传感器等领域有着广阔的应用前景[88]ꎮLi等[89]首次将含有聚合物和钛的醇盐前驱体的纺丝液进行静电纺丝ꎬ然后经煅烧去除聚合物ꎬ前驱体化学反应生成锐钛矿型TiO2ꎬ最终形成具有多孔结构的TiO2纤维ꎮ一般来说ꎬ电纺制备多孔聚合物纤维的方法均可以用来制备多孔陶瓷纤维[90]ꎮKatoch等[91]结合多孔聚合物纤维的制备方法ꎬ利用溶剂快速挥发时ꎬ纤维表面会留下孔隙的原理ꎬ通过电纺后煅烧制备出表面具有孔隙的SiO2纳米纤维ꎬ其比表面积得到了大幅的提高ꎬ进一步拓展了该类材料在吸附过滤㊁隔音吸声㊁催化剂载体等方面的应用ꎮ表3为近年来采用固相分离制备的多孔陶瓷纤维及碳纤维的实例ꎮ由表可以看出ꎬ利用制备多孔聚合物纳米纤维的方法ꎬ在纺丝液中加入另一种聚合物或可去除的固体颗粒等都可以制备多孔陶瓷或多孔碳纤维ꎬ其孔尺寸也在一定范围内可控[92]ꎮ利用陶瓷前驱体配制的纺丝液经电纺和煅烧后所得陶瓷或碳纤维表面均存在孔尺寸较小(如介孔[93])的多孔结构ꎬ这是由于纺丝液中的可纺聚合物在煅烧时分解留下孔洞ꎬ同时前驱体分解氧化成无机成分(无定型[94]或结晶[95])时体积大幅收缩ꎬ从而减小了纤维表面的孔尺寸ꎮ然而ꎬ纳米纤维上的多孔结构使得陶瓷纤维的力学性能大幅下降ꎬ同时由于自身的脆性ꎬ在使用时易于断裂ꎬ这也是目前该领域亟待解决的关键问题之一ꎮ同时ꎬ在超级电容器电极材料领域[96]ꎬ通过固相分离制备多孔碳纤维的方法也备受关注[97]ꎮ通过添加固体颗粒或无机盐的纺丝液经电纺和煅烧后得到复合纤维ꎬ后处理时对纤维的直径影响不大ꎬ固体颗粒或无机盐被去除后可以获得与添加物尺寸相同的孔尺寸ꎬ因此可以通过改变添加物的尺寸来实现多孔纤维中孔尺寸的调控ꎮ如Kim等[98]在PAN纺丝液中加入金属盐氯化锌ꎬ电纺后再经后处理成功制备出了可用于超级电容器的多孔碳纳米纤维ꎬ其孔尺寸与氯化锌的尺寸一致ꎮ然而ꎬ在静电纺丝时ꎬ添加物的分布是不可控的ꎬ后处理时仅仅去除了表面的添加物ꎬ而纤维内部的添加物仍然存在ꎬ这对于多孔纤维的力学性能有重要的影响ꎮ此外ꎬ由于纳米颗粒难于分散ꎬ该类方法对于获得具有均匀介孔的多孔结构纳米纤维也存在着较大的难度ꎮ514中国材料进展第37卷表3㊀静电纺丝结合固相分离制备多孔陶瓷纳米纤维和多孔碳纳米纤维的实例Table3㊀Examplesofporousceramicnanofibersandporouscarbonnanofibersfabricatedbyelectrospinningandsolid ̄phaseseparationAuthorsSolutionResultChenetal.[93]TTIP/PVP/aceticacid/ethanolsolutionTitaniamesoporousnanofiberswerefabricatedLimetal.[94]PEO/SiO2/H2OsolutionTheporousSiO2nanofiberswerefabricatedKokuboetal.[95]PVAC/titaniumisopropoxide/DMFsolutionTheporousTiO2nanofiberswerefabricatedPengetal.[99]PMMA/DMF/TEOS/THF/HClsolutionAmorphousporoussilicafiberswerefabricatedZhanetal.[100]TitanicacidandsilicicacidMesoporousTiO2/SiO2compositenanofiberswithadiameterof100~200nmandsilicashellthicknessof5~50nmwerefabricatedQiuetal.[101]PAN/DMF/Ni(NO3)2solutionTheporousNiOnanofiberswerefabricatedYunetal.[102]PAN/DMF/TiO2solutionTheporouscarbonfiberswerefabricatedGaoetal.[103]PAN/Cu(OAc)2/CNTs/DMFsolutionPorousC/Cu/CNTsnanocompositeswithmesoporespossesslargerspecificsurfaceareaandnarrowerporesizedistributionthanthatofC/Cunanofi ̄berswerepreparedZhangetal.[104]UHMWPA6/CaCl2/FA/acetonesolutionPorousnylon ̄6fiberswereobtainedYanetal.[105]PVP/Zn(Ac)2 2H2O/Fe(acac)3/DMFsolutionThemulti ̄porousZnFe2O4nanotubeswerefabricatedbythedirectannea ̄lingprocessofZFOprecursornanofibersZhangetal.[106]PAN/PMMA/DMF/SiO2solutionPoroussilicafiberswerefabricatedviaelectrospinningandcalcinationsDuanetal.[107]PVP/In(NO3)3/DMF/ethanolsolutionIn2O3nanotubesandporousnanotubesweresynthesizedbyconventionalelectrospinningprocessandfollowingcalcinationChenetal.[108]PVP/TEOS/Zn(NO3)2/AgNO3/H2O/ethanolsolutionPorousstructuredZnO/AgcompositefibersweresynthesizedbychemicallyetchingZnO/Ag/SiO2fibersmadefromanelectrospinningprocess4㊀结㊀语目前ꎬ随着纳米技术的发展ꎬ基于静电纺丝技术制备的多孔纳米纤维由于超高的比表面积和吸附容量在药物缓释㊁吸附过滤和催化剂负载等领域发挥着越来越重要的作用ꎮ通过控制外界环境(湿度㊁温度等)来控制射流固化速率和溶剂挥发速率可以快速方便地制备不同形貌的多孔纤维ꎬ但其孔尺寸不易控制ꎬ同时纤维内部也会形成孔洞ꎬ对于纤维的力学性能影响较大ꎮ而加入适当尺寸的固体颗粒充当造孔剂时则能够控制纤维的孔尺寸和形状ꎬ但添加物易残余在聚合物纤维内部ꎬ无法完全去除ꎬ对纳米纤维的纯度㊁力学性能等均存在着负面影响ꎮ实际上ꎬ仅在纳米纤维表面造孔的同时保证纤维内部致密ꎬ既可以满足大幅提高纳米纤维比表面积的要求ꎬ也可以保证其力学性能ꎮ例如利用复溶剂或反溶剂等表面后处理方法ꎬ或者通过静电纺丝时射流内部组分的可控分布ꎬ使得纤维表面具有均匀介孔的多孔结构ꎬ再结合现有的技术制备出孔尺寸㊁孔形状㊁孔分布可控的多孔纳米纤维将是未来该领域的主要研究方向ꎮ参考文献㊀References[1]㊀WuDacheng(吴大诚)ꎬDuZhongliang(杜仲良)ꎬGaoXushan(高绪珊).Nanofiber(纳米纤维)[M].Beijing:ChemicalIndustryPressꎬ2002.[2]㊀LiDꎬXiaY.AdvancedMaterials[J]ꎬ2004ꎬ16(14):1151-1170.[3]㊀GreinerAꎬWendorffJH.AngewandteChemie-InternationalEdition[J]ꎬ2007ꎬ46(30):5670-5703.[4]㊀FongHꎬRenekerDH.ElectrospinningandtheFormationofNanofibers[M].Munich:Hanserꎬ2001:225-246.[5]㊀FormalsA.USꎬ1975504[P].1934-10-02.[6]㊀YangYing(杨㊀颖)ꎬJiaZhidong(贾志东)ꎬLiQiang(李㊀强)ꎬetal.HighVoltageEngineering[J]ꎬ2006ꎬ32(11):91-95.[7]㊀WangXingxue(王兴雪)ꎬWangHaitao(王海涛)ꎬZhongWei(钟㊀伟)ꎬetal.Nonwovens[J]ꎬ2007ꎬ15(2):14-20.[8]㊀LuPꎬDingB.RecentPatentsonNanotechnology[J]ꎬ2008ꎬ2(3):169-182.[9]㊀LiuXꎬMaPX.Biomaterials[J]ꎬ2009ꎬ30(25):4094-4103.[10]LuohRꎬHahnHT.CompositesScience&Technology[J]ꎬ2006ꎬ66(14):2436-2441.[11]IsmailAFꎬMansourizadehA.JournalofMembraneScience[J]ꎬ2010ꎬ365(1):319-328.[12]BabelAꎬLiDꎬXiaYNꎬetal.Macromolecules[J]ꎬ2005ꎬ38(11):4705-4711.[13]TengLetian(滕乐天)ꎬZhaoKang(赵㊀康)ꎬTangYufei(汤玉斐).JournaloftheChineseCeramicSociety[J]ꎬ2012ꎬ40(08):1215-1219.[14]HeChuanglong(何创龙)ꎬHuangZhengming(黄争鸣)ꎬHan614㊀第6期刘照伟等:静电纺丝制备多孔纳米纤维的研究进展Xiaojian(韩晓建)ꎬetal.HighTechnologyLetters[J]ꎬ2006ꎬ16(9):934-938.[15]HuangHuimin(黄绘敏)ꎬLiZhenyu(李振宇)ꎬYangFan(杨㊀帆)ꎬetal.ChemicalJournalofChineseUniversities[J]ꎬ2007ꎬ28(6):1200-1202.[16]ZhangLei(张㊀磊)ꎬLiJiayan(李佳艳)ꎬSunYan(孙㊀妍)ꎬetal.JournalofMaterialsEngineering[J]ꎬ2008(6):331-336. [17]SunLꎬChengHꎬChuZꎬetal.ActaPolymericaSinica[J]ꎬ2009(1):61-65.[18]TangYꎬLiuZꎬZhaoKꎬetal.RSCAdvances[J]ꎬ2017ꎬ7(67):42505-42512.[19]ZhangXiaobo(张校菠)ꎬChenMinghai(陈名海)ꎬetal.ActaPhysico-ChimicaSinica[J]ꎬ2010ꎬ26(12):3169-3174.[20]QuWeifeng(区炜锋)ꎬYanYurong(严玉蓉).ChemicalIndustryandEngineeringProgress[J]ꎬ2009ꎬ28(10):1766-1770.[21]ZhuXLꎬCuiWGꎬLiXHꎬetal.Biomacromolecules[J]ꎬ2008ꎬ9(7):1795-1801.[22]KhajaviRꎬAbbasipourM.ScientiaIranica[J]ꎬ2012ꎬ19(6):2029-2034.[23]BognitzkiMꎬCzadoWꎬFreseTꎬetal.AdvancedMaterials[J]ꎬ2001ꎬ13(1):70-72.[24]VanWPꎬDijkstraPJ.JournalofMembraneScience[J]ꎬ1996ꎬ117(1):1-31.[25]KimGTꎬLeeJSꎬShinJHꎬetal.KoreanJournalofChemicalEngi ̄neering[J]ꎬ2005ꎬ22(5):783-788.[26]MegelskiSꎬStephensJꎬChaseDꎬetal.Macromolecules[J]ꎬ2002ꎬ35(22):8456-8466.[27]WijmansJGꎬSmoldersC.NATOASISeries[J]ꎬ1986ꎬ181:39-56. [28]MoroniLꎬLichtRꎬDeBJꎬetal.Biomaterials[J]ꎬ2006ꎬ27(28):4911-4922.[29]McCannJTꎬLiDꎬXiaYN.JournalofMaterialsChemistry[J]ꎬ2005ꎬ15(7):735-738.[30]HanSOꎬSonWKꎬYoukJHꎬetal.MaterialsLetters[J]ꎬ2005ꎬ59(24-25):2998-3001.[31]WeiZꎬZhangQꎬWangLꎬetal.ColloidandPolymerScience[J]ꎬ2013ꎬ291(5):1293-1296.[32]QiZꎬYuHꎬChenYꎬetal.MaterialsLetters[J]ꎬ2009ꎬ63(3-4):415-418.[33]WuYꎬYuJꎬMaC.TextileResearchJournal[J]ꎬ2008ꎬ78(9):812-815.[34]DemirMM.ExpressPolymerLetters[J]ꎬ2010ꎬ4(1):2-8. [35]MiyauchiYꎬDingBꎬShiratoriS.Nanotechnology[J]ꎬ2006ꎬ17(20):5151-5156.[36]LinJYꎬDingBꎬYuJYꎬetal.ACSAppliedMaterials&Interfaces[J]ꎬ2010ꎬ2(2):521-528.[37]YuXꎬXiangHꎬLongYꎬetal.MaterialsLetters[J]ꎬ2010ꎬ64(22):2407-2409.[38]CaoSGꎬHuBHꎬLiuHQ.ActaPolymericaSinica[J]ꎬ2010ꎬ1(10):1193-1198.[39]CelebiogluAꎬUyarT.MaterialsLetters[J]ꎬ2011ꎬ65(14):2291-2294.[40]WangJiangnan(王江南)ꎬLiuHaiqing(刘海清).PolymericMaterialsScienceandEngineering[J]ꎬ2011(5):133-136.[41]SeoYAꎬPantHRꎬNirmalaRꎬetal.JournalofPorousMaterials[J]ꎬ2012ꎬ19(2):217-223.[42]LeeKHꎬGivensSꎬChaseDBꎬetal.Polymer[J]ꎬ2006ꎬ47(23):8013-8018.[43]ParkJYꎬLeeIH.JournalofPolymerResearch[J]ꎬ2011ꎬ18(6):1287-1291.[44]ParkJYꎬHanBWꎬLeeIH.JournalofIndustrialandEngineeringChemistry[J]ꎬ2007ꎬ13(6):1002-1008.[45]KonghlangTꎬKotakiMꎬKousakaYꎬetal.Macromolecules[J]ꎬ2008ꎬ41(13):4746-4752.[46]WuYꎬClarkRL.JournalofColloidandInterfaceScience[J]ꎬ2007ꎬ310(2):529-535.[47]NayaniKꎬKatepalliHꎬSharmaCSꎬetal.Industrial&EngineeringChemistryResearch[J]ꎬ2012ꎬ51(4):1761-1766.[48]ZhuJꎬJiaLꎬHuangR.JournalofMaterialsScience:MaterialsinE ̄lectronics[J]ꎬ2017(2):1-6.[49]NairSSꎬMathewAP.CarbohydratePolymers[J]ꎬ2017ꎬ175:149-157.[50]WuSꎬWangB.MaterialsLetters[J]ꎬ2017ꎬ204:73-76. [51]Xi anUniversityofTechnology(西安理工大学).Chinaꎬ104928789[P].2017-06-20.[52]McCannJTꎬMarquezMꎬXiaYN.JournaloftheAmericanChemicalSociety[J]ꎬ2006ꎬ128(5):1436-1437.[53]KimCHꎬJungYHꎬKimHYꎬetal.MacromolecularResearch[J]ꎬ2006ꎬ14(1):59-65.[54]LuoCJꎬNangrejoMꎬEdirisingheM.Polymer[J]ꎬ2010ꎬ51(7):1654-1662.[55]LeeKHꎬKimHYꎬBangHJꎬetal.Polymer[J]ꎬ2003ꎬ44(14):4029-4034.[56]CasperCLꎬStephensJSꎬTassiNGꎬetal.Macromolecules[J]ꎬ2004ꎬ37(2):573-578.[57]SrinivasaraoMꎬCollingsDꎬPhilipsAꎬetal.Science[J]ꎬ2001ꎬ292(5514):79-83.[58]PaiCLꎬBoyceMCꎬRutledgeGC.Macromolecules[J]ꎬ2009ꎬ42(6):2102-2114.[59]FashandiHꎬKarimiM.Polymer[J]ꎬ2012ꎬ53(25):5832-5849. [60]ShenZꎬBowlinETꎬMarkAM.Macromolecules[J]ꎬ2006ꎬ39(25):8553-8555.[61]LiuJꎬShenZꎬLeeSHꎬetal.TheJournalofSupercriticalFluids[J]ꎬ2010ꎬ53(1):142-150.[62]BognitzkiMꎬSteinhartMꎬGreinerAꎬetal.PolymerEngineeringandScience[J]ꎬ2001ꎬ41(6):982-989.[63]GuptaAꎬSaquingCDꎬAfshariMꎬetal.Macromelecules[J]ꎬ2009ꎬ42(3):709-715.[64]WangYZꎬWangBCꎬWangGXꎬetal.PolymerBulletin[J]ꎬ714中国材料进展第37卷2009ꎬ63(2):259-265.[65]Xi anUniversityofTechnology(西安理工大学).Chinaꎬ104746149[P].2017-09-22.[66]MoonSꎬChoiJꎬFarrisRJ.FibersandPolymers[J]ꎬ2008ꎬ9(3):276-280.[67]LiSꎬHeZꎬWangXꎬetal.AppliedPhysicsA[J]ꎬ2014ꎬ117(3):1381-1386.[68]PengMꎬLiDꎬShenLꎬetal.Langmuir[J]ꎬ2006ꎬ22(22):9368-9374.[69]LyooWSꎬYoukJHꎬLeeSWꎬetal.MaterialsLetters[J]ꎬ2005ꎬ59(28):3558-3562.[70]MaGPꎬYangDZꎬNieJ.PolymersforAdvancedTechnologies[J]ꎬ2009ꎬ20(2):147-150.[71]HanSOꎬSonWKꎬChoDWꎬetal.PolymerDegradationandStabil ̄ity[J]ꎬ2004ꎬ86(2):257-262.[72]LiXꎬNieG.ChineseScienceBulletin[J]ꎬ2004ꎬ49(21):2160-2163. [73]YouYꎬYoukJHꎬLeeSWꎬetal.MaterialsLetters[J]ꎬ2006ꎬ60(6):757-760.[74]ZhangLFꎬHsiehYL.Nanotechnology[J]ꎬ2006ꎬ17(17):4416-4423.[75]ZhangYZꎬFengYꎬHuangZMꎬetal.Nanotechnology[J]ꎬ2006ꎬ17(3):901-908.[76]SunFuqian(孙复钱)ꎬLiXinsong(李新松).NewChemicalMaterials(化工新型材料)[J]ꎬ2006ꎬ(06):12-14.[77]LiuJꎬYuZꎬYuHꎬetal.JournalofAppliedPolymerScience[J]ꎬ2009ꎬ112(4):2247-2254.[78]ChenJing(陈㊀璟)ꎬWangXiaojun(王孝军)ꎬLiuSuilin(刘岁林)ꎬetal.PolymericMaterialsScienceandEngineering(高分子材料科学与工程)[J]ꎬ2009ꎬ(5):150-153.[79]PantHRꎬNeupaneMPꎬPantBꎬetal.ColloidsandSurfacesBBiointerfaces[J]ꎬ2011ꎬ88(2):587-592.[80]ChenZꎬFengXꎬHanDꎬetal.FibersandPolymers[J]ꎬ2014ꎬ15(7):1364-1368.[81]YangYꎬAndreaC.Carbon[J]ꎬ2011ꎬ49(11):3395-3403. [82]JiLWꎬSaquingCꎬKhanSAꎬetal.Nanotechnology[J]ꎬ2008ꎬ19(8):0856058.[83]ZhangQꎬLiMꎬLiuJꎬetal.ColloidandPolymerScience[J]ꎬ2012ꎬ290(9):793-799.[84]ShaoCꎬKimHꎬGongJꎬetal.Nanotechnology[J]ꎬ2002ꎬ13(5):635-637.[85]SigmundWꎬYuhJꎬParkHꎬetal.JournaloftheAmericanCeramicSociety[J]ꎬ2006ꎬ89(2):395-407.[86]RamaseshanRꎬSundarrajanSꎬJoseRꎬetal.JournalofAppliedPhysics[J]ꎬ2007ꎬ102(11):111101-111117.[87]KirshVA.ColloidJournal[J]ꎬ2007ꎬ69(5):609-614.[88]BonyadiSꎬChungTS.JournalofMembraneScience[J]ꎬ2009ꎬ331(1-2):66-74.[89]LiDꎬXiaY.NanoLetters[J]ꎬ2003ꎬ3(4):555-560.[90]LiuZꎬTangYꎬZhaoKꎬetal.MaterialsScienceForum[J]ꎬ2016ꎬ847:218-223.[91]KatochAꎬKimSS.JournaloftheAmericanCeramicSociety[J]ꎬ2012ꎬ95(2):553-556.[92]MadhugiriSꎬSunBꎬSmirniotisPGꎬetal.MicroporousandMesoporousMaterials[J]ꎬ2004ꎬ69(1-2):77-83.[93]ChenJYꎬChenHCꎬLinJNꎬetal.MaterialsChemistryandPhysics[J]ꎬ2008ꎬ107(2-3):480-487.[94]LimJꎬYiGꎬMoonJHꎬetal.Langmuir[J]ꎬ2007ꎬ23(15):7981-7989.[95]KokuboHꎬDingBꎬNakaTꎬetal.Nanotechnology[J]ꎬ2007ꎬ18(16):165604.[96]LiuTꎬGuSꎬZhangYꎬetal.JournalofPolymerResearch[J]ꎬ2012ꎬ19(6):1-6.[97]KanehataMꎬDingBꎬShiratoriS.Nanotechnology[J]ꎬ2007ꎬ18(31):315602.[98]KimCꎬNgocB.AdvancedMaterials[J]ꎬ2007ꎬ19(17):2341-2346. [99]PengMꎬSunQJꎬMaQLꎬetal.MicroporousandMesoporousMateri ̄als[J]ꎬ2008ꎬ115(3):562-567.[100]ZhanSHꎬChenDRꎬJiaoXLꎬetal.ChemicalCommunications[J]ꎬ2007ꎬ20(20):2043-2045.[101]QiuYꎬYuJꎬZhouXꎬetal.NanoscaleResearchLetters[J]ꎬ2009ꎬ4(2):173-177.[102]YunJꎬKimHIꎬLeeYS.JournalofMaterialsScience[J]ꎬ2013ꎬ48(23):8320-8328.[103]GaoDꎬWangLꎬYuJꎬetal.FibersandPolymers[J]ꎬ2014ꎬ15(6):1236-1241.[104]ZhangHꎬZhangLꎬJiaQꎬetal.PolymerEngineeringandScience[J]ꎬ2015ꎬ55(5):1133-1141.[105]YanJꎬGaoSꎬWangCꎬetal.MaterialsLetters[J]ꎬ2016ꎬ184:43-46.[106]ZhangRꎬXieR.Materials&Design[J]ꎬ2017ꎬ130:231-238. [107]DuanHꎬWangYꎬLiSꎬetal.JournalofMaterialsScience[J]ꎬ2018ꎬ53(5):3267-3279.[108]ChenFꎬTangYꎬLiuCꎬetal.CeramicsInternational[J]ꎬ2017ꎬ43(16):14525-14528.(编辑㊀吴㊀锐)814。

第30卷第3期合成纤维工业‰1.30N0.31塑堑!星坠坠坚!堡!坐望!!望!垫型静电纺丝制备纳米纤维的进展及应用邹科龙云泽吴佑实4(山东大学材料科学与工程学院,山东济南250061)摘要:简述了静电纺丝的制备原理和影响静电纺丝纤维成形的主要工艺因索;介绍了静电纺丝法制备高分子聚台物、生物大分子、无机物纳米纤维的最新进展,以及这些纳米纤维在过滤、传感器、超疏水性材料、生物医用功能材料、纳米模板等领域的应用;指出静电纺丝制备纳米连续长丝技术亟待发展。

关键词:静电纺丝纳卷纤维技术进展应用中图分类号:TQ。

40.89文献识别码:A文章编号:1001.004l(2007)03一∞54—04纳米材料包括纳米纤维、纳米球、纳米管等具有大的比表面积,特殊的光学、电学、磁学及催化性能,已受到人们的广泛关注,其中纳米纤维材料是研究热点之一…。

目前制备纳米纤维的主要方法有拉伸法、模板法、自组装法和静电纺丝法。

拉伸法能制得单根纳米纤维长丝,但只有粘弹性材料才可能拉伸成纳米纤维。

模板法是用纳米多孔膜作为模板,制备纳米纤维或中空纳米纤维,但不能制备连续的纳米纤维,产量太小。

自缱装法是利用分子间的相互作用力,将已有的组分自发地组装成具有某种形貌或功能的纳米材料,但可控性较差。

静电纺丝法是目前唯一能够直接、连续制备聚合物纳米纤维的方法。

l静电纺丝的基本原理静电纺丝装置主要由以下3部分组成:高压电源、带吸液管的毛细管或直径很小的针头和金属收集屏。

高压电源的正极与聚合物溶液相连,负极与收集屏相连,在通常情况下,收集屏可以接地。

在纺丝过程中,高电压使被挤出毛细管的聚合物溶液或熔体带电,并产生射流。

射流中的溶剂在射流过程中挥发或固化,所收集到的是无纺布形式的微细纤维网”1。

在毛细管顶端的液滴成为凸形的半球状,当在液滴表面上施加某一电位时,在电场作用下,聚合物溶液表面会产生电荷。

电场相互排斥和相反电荷电极对表面电荷的压缩,均会直接产生一种与表面张力相反的力”1。

知识介绍收稿:2011-06-02;修回:2011-06-27;基金项目:天津市自然科学基金(11JCYBJC02500);作者简介:侯成伟:男,1987年生,硕士,主要研究方向为功能非织造材料开发与应用。通讯联系人:E-mail:takyhou2006@163.com

静电纺丝理论模型的研究进展侯成伟1,蔡志江1,2*(1.天津工业大学纺织学院,天津 300160;2.先进纺织复合材料教育部重点实验室,天津工业大学,天津 300160)

摘要:静电纺丝技术是制备纳米纤维最直接、最有效的方法之一,其生产过程简单经济从而成为世界研究的热点。但是由于静电纺丝过程的复杂性,导致其研究一直处于实验阶段。如何完善数学、力学等理论模型是静电纺丝研究的基础问题,对静电纺丝工艺参数和设备制造有着重要的意义。本文论述了国内外静电纺丝理论模型的研究现状和进展,重点介绍了静电纺丝射流理论模型的研究及需要解决的理论问题,展望了静电纺丝理论模型研究的发展前景。 关键词:静电纺丝;理论模型;射流

引言静电纺丝技术是目前制备纳米纤维最重要的基本方法,它是使带电的高分子溶液(或熔体)在静电场中流动拉伸变形,经溶剂蒸发或熔体冷却而固化,得到纳米级的纤维。由于其在化学、物理性质方面表现出特异性,因此被广泛地应用于组织工程、药物控释、制备过滤材料和功能纳米管模板等方面[1~3]。

静电纺丝包括两个典型的阶段。第一个阶段聚合物射流在静电力、重力等作用下被平稳拉伸加速,只做单轴拉伸运动,并且射流的形态不随时间的变化而改变,通常被称为“稳定运动”阶段;第二个阶段射流开始弯曲并发生鞭动,在到达收集板之前经历了一段“不稳定运动”过程,这种不稳定通常被称为“鞭动运动”阶段。静电纺丝过程十分复杂,涉及到物理学﹑化学和化学工程的不同分支,主要包括静电学﹑电流体动力学﹑流变学﹑空气动力学﹑湍流﹑固-液表面的电荷输运﹑质量输运和热量输运等等[4]。目前

关于静电纺丝技术的研究主要侧重于各种聚合物的静电纺丝方法和工艺,对于静电纺丝射流的模型建立研究相对较少,但完善的理论模型对静电纺丝工艺参数以及设备的制造有着重要的意义。因此,正确把握静电纺丝中的各种关键因素,建立较为精确完整的数学﹑力学等模型是静电纺丝研究中的基础问题。本文主要对近年国内外静电纺丝模型方面的研究进行综合评述。

1 静电纺丝射流理论模型研究1.1 稳态射流理论模型对于静电纺丝中的稳定阶段的理论模型研究,可追溯到20世纪60年代。Taylor[5]首次用数学表达式描述了液滴在毛细管口的平衡状态,并提出了静电系数这一概念。

V2C=4H2L2In2LR-32(0.114πγR)(1)

式中:VC为电压;H为毛细管到地面的距离;L为毛细管的长度;R为毛细管的半径;γ为液体的表

·85· 第3期 高 分 子 通 报永康乐业静电纺丝设备www.ucalery.com面张力。Buchko等[6]建立了一个类似的关于半球形液滴开始形成喷射细流所需静电压的数学表达式:(式中:r为液滴的半径)

V=30020πγr(2) 他们在建立表达式前都假设液滴被空气所包围,并在毛细管口处于悬浮稳定状态。通过对一小部分液体的测试,Taylor确定49.3°角是表面张力和静电力的平衡角[7,8](Yarin[9]修正了Taylor的结论,认为“泰勒锥”的临界角为33.50°)。但是这两个物理模型只适用于弱导电性液体,也没有考虑到液体电导率和粘度的影响。Spivak等[10]在1998年建立一个简单的一维模型来研究非线性幂律(PowerLaw)流体,对静电纺丝过程中稳态射流建立了数学模型,如下所示。质量守恒 v→=0(3)

动量守恒ρv→· v→= Tm+ Te(4)

电荷守恒 j→=0(5)

式中:v为流体速度,Tm为流体粘性力,Te为流体电应力张量,j为电流。这个模型考虑了流体的惯性、静力学、粘度、电压和表面张力。但在动量平衡方程中,遗漏了法向粘滞应力、表面张力的轴向分量和法向电场力等,所以并没有得到很好的预测结果。万玉芹[11]对Spivak模型进行了改进,增加了由于强电场存在导致电荷极化后对静电纺丝过程行为作用的影响项,得到改进的Spivak模型和一维定常模型如下:

电荷守恒 qe

t+ · j=0(6)

力平衡方程ρD uDt

· t+ρ f+qe E+ E· p(7)

能量方程ρcp

DTDt=Qh+ · q+ J· E+ E·D p

Dt(8)

式中: · t为粘性阻力;ρf为重力;qeE为电场力;( E)·p为极化力。同时,考虑到温度场的存在会引起电荷的流动,从而引起纺丝液中电流以及纺丝液所受到电场力的变化,引入标度率关系,得到了不同阶段射流直径与射流运动距离之间的关系式:初始阶段,电场力远远大于其他作用力而主导射流运动,此时r∈z-1/2;不稳定阶段,射流主要受到电场力和粘性力的共同作

用,两力的合力接近于零,此时r∈z-1/4;最终阶段,射流运动方向的加速度为零,此时r∈z0。

Hohman等[12,13]参考漏流介电质模型的概念,在建立射流动力学模型时考虑到了自由电荷,并发展了涉及射流拉伸、电荷输运及电场的细长体理论,并在模型中阐明了周围的电场对射流上电荷的重要影响。Feng[14]对Hohman的模型进行改进与延伸,引入了Giesekus本构方程来说明粘弹性聚合物流体的流变学行为,将模型扩展到非牛顿流体,并对非牛顿流体的稳定性进行分析,观察了射流延伸细化、延伸增厚和扭曲硬化的现象,并得到了最终的电场强度方程:

E(z)=E∞(z)-1ε0(σR)′-εε0-1(ER2)″2IndR0

(9)

式中:E为电场强度;σ为表明电荷密度;R0为起始射流直径;d为纺丝间距的长度;E∞为外加电场强度。虽然这个模型得到了普遍的认可,但与其相应的实验研究却很少,这样就使得其理论模型没有很好的实验结果来支撑。Carroll等[15]以Feng的细长体理论为基础对等温的聚合物熔融体射流进行建模分析,对于非牛顿流体,引入与流体动量方程和高斯定律相关的Oldroyd-B和FENE-P模型,建立如下模型:

ρvv′=ρg+F′TπR2+γR′R2+σσ′ε0+(ε-ε0)EE′+2σER(10)

·86· 高 分 子 通 报2012年3月 永康乐业静电纺丝设备www.ucalery.com 式中:FT为拉伸强力;E为电场强度;σ为表明电荷密度;R为起始射流直径;γ为表面张力。并且首次把应用于静电纺的牛顿流体和非牛顿流体的模型进行了对比实验,同时通过实验结果更深入地比较验证了Feng的模型。Eduard[16]等对带电粘弹性流体的自由表面射流区射流稳定熔融静电纺丝的过程建立模型,该模型是基于细长体理论展开的,并结合了动量、连续性、能量方程、高斯定律和非等温Giesekus本构模型,如下所示:

G(T,S)=G0f2Rexp1-U*0Rig(T-T∞)exp-KGT2m0(1+TfT)2T2(1-TfT)

(11)

式中:T为温度;S为配置参数;G0为固定因子;U*0为平衡链运动活化能;Rig为气体常数;KC为晶核

常数;fT为晶核增强因子。对于低电导率假设了两个前提:(1)轴向传导电流小;(2)表面电荷的电场忽略不计。通过这些假设,去除了电流影响因素,在类似泰勒锥分析基础上开发了一个新的使射流直径细化的边界条件,扩展了Carroll对非等温的聚合物熔融射流的理论,应用时间-温度重合曲线,并将Giesekus本构模型修改为非等温形式,并且用来解释不同温度时熔融物的粘弹性表现。2010年,Eduard[17]在非等温的聚合物熔融稳定射流的理论的基础上,改进了Ziabicki的流动诱导结晶(FIC),提出了一个新的FIC模型。

K=Kmaxexp-4In2T-TmaxTD2expCCop(τp,zz-τp,rr)■ai

2(12)

式中:Kmax为最大静态结晶速率;Tmax为对应温度;TD为结晶峰的宽度;C为结晶常数;Cop为应力光学系数;τp,zz-τp,rr为第一法向应力差;■ai为非晶固有双折射。这个模型可以提供聚合物组织数密度和平均晶粒尺寸等微观结构信息。这个模型的参数有确切的物理意义,可以从实验或进一步的微观尺度模型中获得。模型中的方程和静电纺丝模型的联立用来研究静电纺细直径喷射流的限制因素,对静电纺丝的纤维直径的研究是一个突破。1.2 不稳态射流理论模型静电纺丝产生纳米级纤维与纤维在下落过程中的高速非稳定现象有密切的关系。理论分析和实验测定不稳定性与各种工艺参数的关系是近年电纺过程深入研究的重点。很多研究者都对这一阶段做了详细的理论和实验研究。Hohma等[18]利用渐进扩张方法,研究了施加扰动的喷射流半径关于运动距离的方程,发现喷射流在下落过程中存在三种类型的非稳定性:(1)经典的轴对称Rayleigh非稳定性;(2)由电场导致的轴对称非稳定性,称为第二类轴对称非稳定性;(3)非轴对称非稳定性。为了更好地理解这些模式的不稳定性,他们提出射流的稳定性是流体特性(如粘度和导电率)和工艺参数(如电压和流率)函数的方法作为其数学模型。研究表明,在高电荷密度的射流中鞭动模式的非稳定性占主要地位,而在低电荷密度的射流中轴对称非稳定性起主要作用。

图1 静电纺丝珠链模型示意图Figure1 Schematicdiagramoftheelectrospinningbead-chainmodel

·87· 第3期 高 分 子 通 报永康乐业静电纺丝设备www.ucalery.com