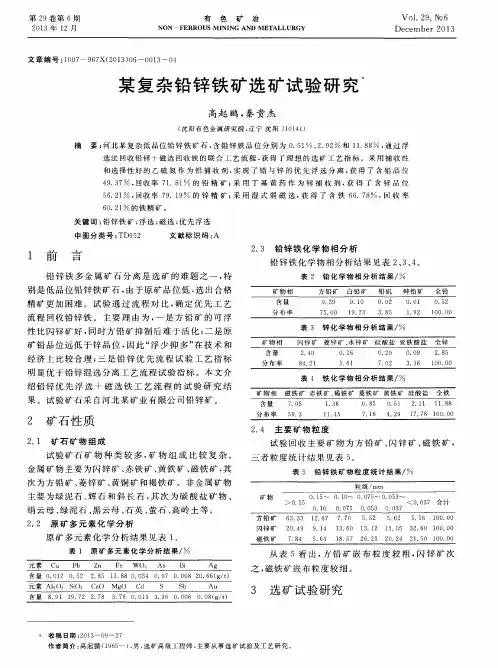

低品位铅锌矿选矿工艺的分析研究

- 格式:doc

- 大小:24.50 KB

- 文档页数:3

铅锌选矿工艺流程铅锌选矿是一种将含铅、锌的矿石中的有价金属分离出来的工艺。

下面将介绍一种典型的铅锌选矿工艺流程。

1. 破碎磨矿:首先将矿石经过破碎设备破碎成适当的细度,然后进入磨矿设备进行细磨。

破碎和磨矿的目的是将矿石粉碎成适当的粒度,方便后续的选矿工艺进行。

2. 前选:经过破碎磨矿处理后的矿石以水为介质进入前选设备。

在前选设备中,利用矿石中铅矿和锌矿的物理和化学性质的差异,通过气泡法等方法将铅、锌等有价金属与废石分离。

3. 精选:将前选过程中分离出来的矿石进一步处理,使得含有有价金属的矿石得到更好的分离和提纯。

精选的方法有浮选、磁选、重选等。

其中,浮选是一种常用的精选方法,通过将含有有价金属的矿石与气泡接触,使得有价金属浮到液面上,然后经过捞获、沉降等步骤分离出来。

4. 浓缩:将精选后的矿石进一步浓缩,使得有价金属的含量更高。

具体的浓缩方法有浮选浓缩、离心浓缩、重力浓缩等。

浓缩是通过控制浓缩设备中的流体速度、能量大小等参数,使得矿石中的有价金属与其他杂质分离,从而提高金属的含量。

5. 焙烧:将浓缩后的矿石进行焙烧处理,使得其中的一些硫化物转化为氧化物。

焙烧可通过高温氧化的作用,将硫化物氧化为氧化物,从而降低硫的含量,提高矿石品位。

6. 提取:将焙烧后的矿石进行进一步的提取处理,使得其中的有价金属得到更高的回收率。

提取的方法有浸取法、熔蚀法等。

其中,浸取法是一种常用的提取方法,通过将矿石浸泡在一定的溶液中,利用溶液与待提取金属的化学性质差异,使得有价金属离子溶解进去。

7. 精炼:将提取后的金属进行精炼,使得金属的纯度更高。

精炼的方法有电解、蒸馏、氧化还原等。

其中,电解是一种常用的精炼方法,通过利用电解池中的阳极和阴极,将金属离子沉积在阴极上,从而得到纯度较高的金属。

以上就是一种典型的铅锌选矿工艺流程。

在实际应用中,根据矿石的不同性质和选矿要求,可能还会有一些其他的工艺步骤和方式,但总的来说,以上介绍的流程是铅锌选矿中比较常见的工艺流程。

铅锌矿选矿工艺流程

《铅锌矿选矿工艺流程》

铅锌矿是常见的金属矿石,其选矿工艺流程对于提炼出纯净的铅锌金属至关重要。

下面我们来介绍铅锌矿选矿的工艺流程。

首先,铅锌矿原矿经过采集和压碎后,进行初步的矿石破碎和磨矿,然后进行浮选分离。

在浮选过程中,利用不同矿石的浮力差异,通过空气和药剂的作用使铅和锌矿石浮在水面上,并进行分离。

常用的浮选药剂有黄原胶、松馏油等。

接着,经过浮选分离后的铅锌矿石需要进行精矿处理。

精矿处理通常采用浮选法和重选法,旨在使铅和锌的品位达到更高的要求。

在精矿过程中,一般要进行多次浮选和重选,以提高金属品位。

最后,精矿通过烧结、冶炼和精炼等步骤,得到最终的纯净的铅锌金属。

烧结是将精矿在高温下进行加热,冶炼是通过高温溶解和还原使金属与杂质分离,精炼是通过电解等方法,将金属纯度进一步提高。

在整个选矿工艺流程中,需要严格控制工艺参数和加工条件,以保证铅锌矿的高效选矿和生产。

同时,无污染的环保技术也是当前铅锌矿选矿工艺的发展方向,以减少对环境的影响。

总之,铅锌矿选矿工艺流程是一个复杂的过程,需要综合利用物理、化学和冶金技术,以实现铅锌矿石的高效分离和提炼。

通过不断的技术创新和工艺改进,相信铅锌矿选矿工艺将会得到进一步提高和完善。

铅锌选矿区的采矿方法

郑州市鑫海机械制造有限公司

铅锌矿区整体呈现不规则的马鞍状,鞍部矿体厚大,且总体向东倾,倾伏角14-25度,矿体两翼较薄,矿山合理采用浅孔留矿法和分段法回采。

铅锌矿区选矿开采会遇到的2个问题:

1、设计推荐底盘漏斗空场法进行开采,但是通过采矿实验发现,这样的铅锌矿损失量大贫化率高,同时工程浩大,经济回收小。

2、由于铅锌矿鞍部矿体厚,回采后暴漏面积大,导致采矿工作困难。

铅锌矿区采矿方法的确定:

1、核心:以地下开采为核心

2、采矿需满足的条件:安全、可靠、低损失、低贫化、灵活度高、方便管理、经济收益高。

3、国内采矿方法确定

国内铅锌矿区倾向于外缓倾斜,譬如山东王村铝矿、巴厘锡矿、拉佩斯铁矿等。

采矿方法的确定要结合先前采用的底盘漏斗空场法。

铅锌矿选矿工艺汇总一、铅锌矿矿床的类型(1)碳酸盐岩型铅锌矿碳酸盐型铅锌矿是一种MVT矿床,矿床形成于岩浆活动时期,矿体受到一定地层层位控制。

产于大理岩、白云岩、石灰岩中,大致岩层产出,矿体形状有层状,似层状,透镜状、囊状、巢状、脉状、瓜藤状等。

碳酸盐岩型铅锌矿规模大中小型都有,品位较富,一般w(Pb+Zn)>8%。

常见的金属矿物油方铅矿、闪锌矿、黄铁矿、次为黄铜矿、辉锑矿、辰砂、淡红银矿、菱铁矿等,闪锌矿中Fe含量较低(多在0.3-4.5%之间),方铅矿中Ag含量较低,脉石矿物主要是方解石、白云石、伴生组分有银、金、铜、硫、锑、镓、铟、锗、镉等。

此类铅锌矿典型矿床有广东凡口,云南会泽矿山厂、七零厂,辽宁柴河,江苏栖霞山,贵州杉树林、辽宁青城子。

(2)泥岩-细碎屑岩型铅锌矿泥岩-细碎屑型铅锌矿床是一种喷流-沉积型矿床,以发育块状条带层纹状的富硫化物矿石为主,在泥岩、粉砂岩、碳酸盐质岩石中,大致岩层产出。

矿床的形状主要为层状、似层状和透镜状等。

泥岩-细碎屑岩型铅锌矿的矿体规模以大中型为主,品位较富,w(Pb+Zn)>7%.常见金属矿物以黄铁矿(在片岩含矿系统中含量较高)、闪锌矿(Fe含量较高)、方铅矿为主,次为黄铜矿、黝铜矿、磁黄铁矿、毒砂、协防硫锑铅锌矿及一些含银矿物。

脉石矿物主要有石英、黑云母、方解石、重晶石、钠长石等。

此外矿体中有时会有一些热水沉积矿物,如铁白云石、电气石、绿帘石、透闪石、阳起石等。

矿石呈层纹状构造、浸染状构造,也有角砾状、网脉状等,伴生组分主要为金、银、铜、硫、镓、铟、锗、镉等。

泥岩-细碎屑岩型铅锌矿典型矿床有内蒙古东升庙,甘肃厂坝,李家沟,陕西铅铜山,银洞梁,河北高板河、浙江乌岙,广西泗顶厂。

(3)海相火山岩型铅锌矿海相火山铅锌矿是一种火山块状硫化物(VMS)矿床,产于凝灰岩、熔岩、潜火山岩及与碎屑岩的互层带中,沿层产出。

矿体常呈层状,似层状、透镜状或是扁豆状。

1 前言天宝山铅锌矿是一含铅、锌、银等多金属的大型铅锌矿山,配套选矿厂现有二个系列,总的处理能力为1000t/d,原先采用等可浮浮选流程获得铅精矿和锌精矿。

即采用苯胺黑药作捕收剂,硫酸锌和碳酸钠等作闪锌矿和黄铁矿等矿物的抑制剂先将铅矿物与部分与铅矿物具有相同可浮性的锌矿物浮出,浮出的具有相同可浮能力的铅、锌矿物再分离,最后用CuSO4作活化剂,丁基黄药作捕收剂浮选回收剩余部分的锌矿物的工艺流程。

但是由于原矿性质复杂,铅锌分离的难度太大,所采用的流程不能适应矿石特性,使得产出的铅、锌精矿质量较差,不仅使矿产品难于销售,而且同样影响到矿产资源的综合利用和企业的经济效益。

针对该复杂难选铅锌矿石的特性,开发出“复杂难选铅锌矿石清洁高效选矿新工艺”,新工艺提高了铅、锌精矿的质量及铅、锌精矿中主金属回收率,解决了长期以来困扰铅锌矿山选矿生产的难题,企业的经济效益也得到明显提高。

由于天宝山矿是一含铅、锌、银等多金属的大型铅锌矿山,尽管“复杂难选铅锌矿石清洁高效选矿新工艺”的提出解决了铅、锌选矿与回收的问题,但矿石中伴生金银的回收率尤其是在铅精矿中银的回收率却较低,对这些元素在选矿中的走向也不是十分清楚,这对进一步提高会理锌矿矿产资源的综合回收水平有着很大的影响,为此,公司于2008年5月委托江西理工大学开展“提高会理锌矿伴生金银回收率的研究”,要求对公司选矿厂进行流程考察工作,确定金银等贵金属在选矿流程中的走向,并对天宝山主矿体铅锌矿石进行工艺矿物学及浮选试验研究,在保持和提高现有铅、锌选矿指标的前题下,通过复杂多金属铅锌硫化矿伴生元素综合利用技术的开发,优化工艺流程,将铅锌矿中的伴生金、银等有价元素和成分充分综合回收利用起来,实现矿产资源的高效开发利用。

本次流程考查仅考察了磨浮1#系统,并分析了银在流程中的走向,考察结果见表1-1。

流程考查结果表明,公司选矿厂磨浮1#系列在原矿含Pb 0.73%、Zn 5.18%、Ag 62.88g/t、矿石氧化率为31.32%的情况下,经一粗二扫六精选铅可获得含Pb 61.09%、Zn 10.87% 的铅精矿,相应Pb的回收率为43.52%,经一粗二扫二精选锌可获得含Zn 56.64%、Pb 1.43%锌精矿,相应Zn的回收率为65.28%;贵金属Ag在铅、锌精矿中的回收率分别为19.05%、43.77%,Ag总回收率为62.82%。

甘肃某富银难选铅锌矿选矿试验孙运礼;李国栋【摘要】针对甘肃某富银难选铅锌矿品位低、氧化率高、共生关系复杂的特点,采用部分优先浮铅—混合浮选铅锌的工艺方案进行了选矿试验研究.试验结果表明,在适宜的磨矿细度和药剂制度下,采用试验确定的闭路流程处理该矿石,可获得铅品位为58.71%、铅回收率为21.81%、含银7 476.81 g/t、银回收率为14.39%的铅精矿以及铅、锌、银品位分别为25.61%、23.64%、5 593.42g/t,铅、锌、银回收率分别为54.39%、65.67%、59.49%的铅锌混合精矿.铅总回收率达76.20%、锌总回收率为67.24%、伴生银总回收率为73.88%.%According to mineral characteristics of low grade,high oxidation rate and close intergrowth of a refractory lead-zinc ore. The process flowsheet of part lead selective flotation and lead-zinc bluk flotation was adopted. Test results indicatethat under the conditions of appropriate grinding and reagent system,a lead concentrate contenting Pb 58. 71% with recovery 21. 81% and contenting silver 7 476. 81 g/t with recovery 14. 39% ,and a lead zinc mixed concentrate contenting Pb 25. 61% ,Zn 23. 64% ,Ag 5 593. 42 g/t with the corresponding recovery 54. 39% ,65. 67% ,59. 49% can be obtained. The total recovery of lead is 76. 20% ,the total recovery of zinc is 67. 24% and the total recovery of associate silver is 73. 88%.【期刊名称】《金属矿山》【年(卷),期】2012(000)009【总页数】4页(P65-68)【关键词】难选铅锌矿;部分优先浮选;混合浮选;综合回收【作者】孙运礼;李国栋【作者单位】西北矿冶研究院;西北矿冶研究院【正文语种】中文甘肃某铅锌矿是一个大型富银多金属共生矿床,主要有价金属矿物为方铅矿、闪锌矿等。

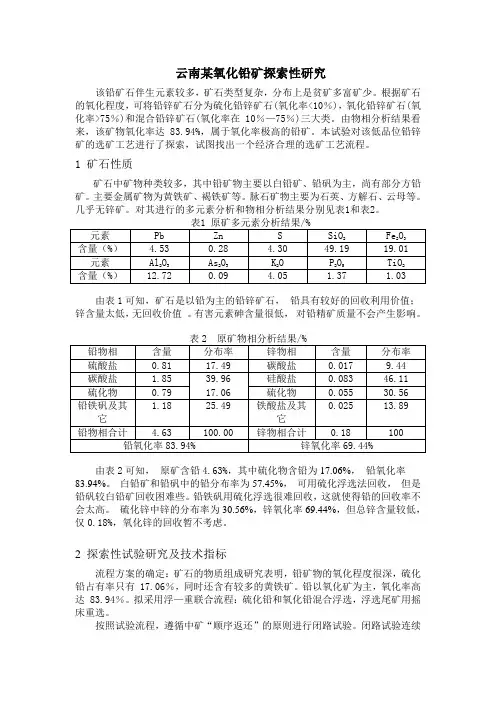

云南某氧化铅矿探索性研究该铅矿石伴生元素较多,矿石类型复杂,分布上是贫矿多富矿少。

根据矿石的氧化程度,可将铅锌矿石分为硫化铅锌矿石(氧化率<10%),氧化铅锌矿石(氧化率>75%)和混合铅锌矿石(氧化率在10%—75%)三大类。

由物相分析结果看来,该矿物氧化率达83.94%,属于氧化率极高的铅矿。

本试验对该低品位铅锌矿的选矿工艺进行了探索,试图找出一个经济合理的选矿工艺流程。

1 矿石性质矿石中矿物种类较多,其中铅矿物主要以白铅矿、铅矾为主,尚有部分方铅矿。

主要金属矿物为黄铁矿、褐铁矿等。

脉石矿物主要为石英、方解石、云母等。

几乎无锌矿。

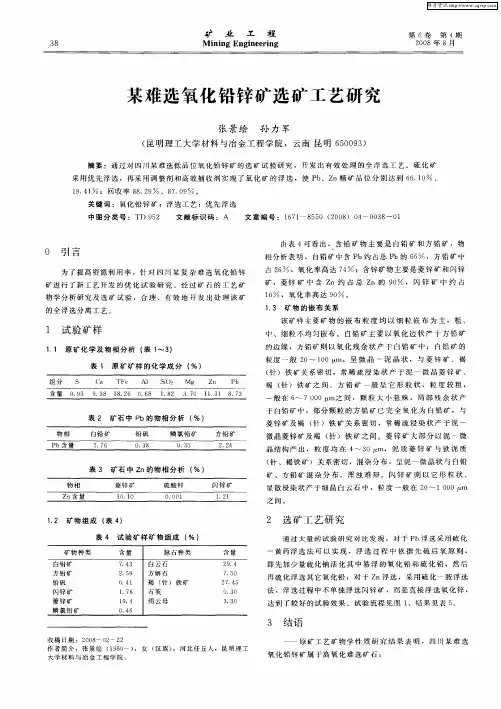

对其进行的多元素分析和物相分析结果分别见表1和表2。

由表1可知,矿石是以铅为主的铅锌矿石,铅具有较好的回收利用价值;锌含量太低,无回收价值。

有害元素砷含量很低,对铅精矿质量不会产生影响。

由表2可知,原矿含铅4.63%,其中硫化物含铅为17.06%,铅氧化率83.94%。

白铅矿和铅矾中的铅分布率为57.45%,可用硫化浮选法回收,但是铅矾较白铅矿回收困难些。

铅铁矾用硫化浮选很难回收,这就使得铅的回收率不会太高。

硫化锌中锌的分布率为30.56%,锌氧化率69.44%,但总锌含量较低,仅0.18%,氧化锌的回收暂不考虑。

2 探索性试验研究及技术指标流程方案的确定:矿石的物质组成研究表明,铅矿物的氧化程度很深,硫化铅占有率只有 17.06%,同时还含有较多的黄铁矿。

铅以氧化矿为主,氧化率高达 83.94%。

拟采用浮—重联合流程:硫化铅和氧化铅混合浮选,浮选尾矿用摇床重选。

按照试验流程,遵循中矿“顺序返还”的原则进行闭路试验。

闭路试验连续进行了六次,最后两次基本平衡,取最后一次的试验结果作为闭路试验的结果。

试验条件及流程见图1,试验结果见选矿指标。

原矿图1 浮选闭路试验流程图选矿指标:原矿品位:Pb 4.63%原矿铅氧化率:83.94%选矿工艺流程:浮——重联合流程铅精矿品位:18.56%(其中浮选精矿15.42%;重选精矿31.58%)铅精矿回收率:62.15%(其中浮选回收率55.43%)铅精矿产率:15.50%3 结论(1)、矿石主要的有价金属为:Pb含4.63%:主要金属矿物为白铅矿、方铅矿、铅矾和黄铁矿;主要脉石矿物是石英,其次脉石矿物主要以云母、方解石、透闪石为主,有少量白云母,铅、锌的氧化率较高,达到83.94%与69.44%.(2)、试验表明,此氧化铅矿采用混合浮选-重选联合流程较为合理,通过两次粗选和一次精选、两次扫选之后,浮选尾矿用重选的方法回收铅,最后得到了铅精矿品位18.56%,回收率为62.15%;(3)、对于所得到的硫化精矿,其中还含有铅,品位在2%左右,可以再通过铅硫分离获得铅精矿。

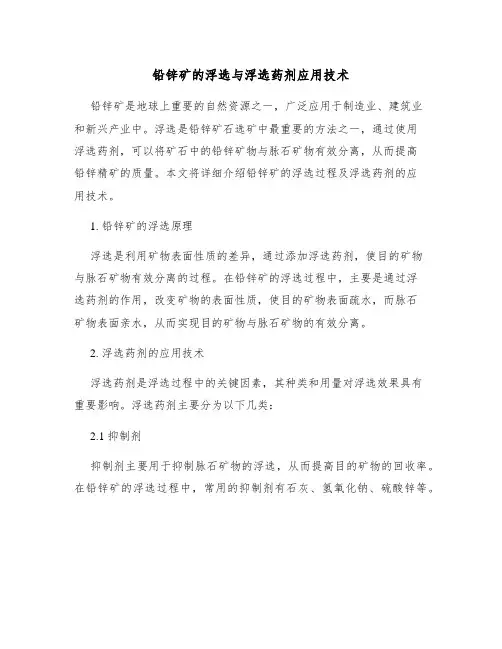

铅锌矿的浮选与浮选药剂应用技术铅锌矿是地球上重要的自然资源之一,广泛应用于制造业、建筑业和新兴产业中。

浮选是铅锌矿石选矿中最重要的方法之一,通过使用浮选药剂,可以将矿石中的铅锌矿物与脉石矿物有效分离,从而提高铅锌精矿的质量。

本文将详细介绍铅锌矿的浮选过程及浮选药剂的应用技术。

1. 铅锌矿的浮选原理浮选是利用矿物表面性质的差异,通过添加浮选药剂,使目的矿物与脉石矿物有效分离的过程。

在铅锌矿的浮选过程中,主要是通过浮选药剂的作用,改变矿物的表面性质,使目的矿物表面疏水,而脉石矿物表面亲水,从而实现目的矿物与脉石矿物的有效分离。

2. 浮选药剂的应用技术浮选药剂是浮选过程中的关键因素,其种类和用量对浮选效果具有重要影响。

浮选药剂主要分为以下几类:2.1 抑制剂抑制剂主要用于抑制脉石矿物的浮选,从而提高目的矿物的回收率。

在铅锌矿的浮选过程中,常用的抑制剂有石灰、氢氧化钠、硫酸锌等。

2.2 起泡剂起泡剂是浮选过程中产生气泡的主要药剂,其作用是增加气泡的数量和稳定性,提高目的矿物的上浮速度。

在铅锌矿的浮选过程中,常用的起泡剂有松醇油、异戊醇等。

2.3 捕收剂捕收剂是用于提高目的矿物浮选效率的关键药剂,其作用是增加目的矿物的表面疏水性,使其更容易被气泡吸附。

在铅锌矿的浮选过程中,常用的捕收剂有柴油、石油磺酸盐等。

2.4 调整剂调整剂主要用于调节矿浆的pH值、氧化还原电位等,以适应不同矿物浮选的需要。

在铅锌矿的浮选过程中,常用的调整剂有硫酸、石灰等。

3. 浮选工艺优化浮选工艺的优化是提高浮选效果的重要手段。

在铅锌矿的浮选过程中,可以通过以下几个方面进行优化:3.1 药剂用量的优化合理调整浮选药剂的用量,可以提高浮选效果。

药剂用量的优化需要根据具体的矿石性质和试验结果进行调整。

3.2 矿浆pH值的优化矿浆pH值对浮选效果具有重要影响。

通过调整矿浆pH值,可以使目的矿物和脉石矿物具有不同的表面性质,从而提高浮选效果。

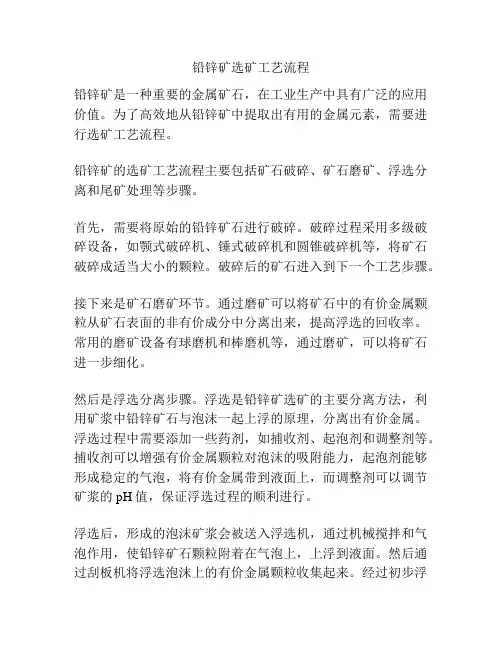

铅锌矿选矿工艺流程铅锌矿是一种重要的金属矿石,在工业生产中具有广泛的应用价值。

为了高效地从铅锌矿中提取出有用的金属元素,需要进行选矿工艺流程。

铅锌矿的选矿工艺流程主要包括矿石破碎、矿石磨矿、浮选分离和尾矿处理等步骤。

首先,需要将原始的铅锌矿石进行破碎。

破碎过程采用多级破碎设备,如颚式破碎机、锤式破碎机和圆锥破碎机等,将矿石破碎成适当大小的颗粒。

破碎后的矿石进入到下一个工艺步骤。

接下来是矿石磨矿环节。

通过磨矿可以将矿石中的有价金属颗粒从矿石表面的非有价成分中分离出来,提高浮选的回收率。

常用的磨矿设备有球磨机和棒磨机等,通过磨矿,可以将矿石进一步细化。

然后是浮选分离步骤。

浮选是铅锌矿选矿的主要分离方法,利用矿浆中铅锌矿石与泡沫一起上浮的原理,分离出有价金属。

浮选过程中需要添加一些药剂,如捕收剂、起泡剂和调整剂等。

捕收剂可以增强有价金属颗粒对泡沫的吸附能力,起泡剂能够形成稳定的气泡,将有价金属带到液面上,而调整剂可以调节矿浆的pH值,保证浮选过程的顺利进行。

浮选后,形成的泡沫矿浆会被送入浮选机,通过机械搅拌和气泡作用,使铅锌矿石颗粒附着在气泡上,上浮到液面。

然后通过刮板机将浮选泡沫上的有价金属颗粒收集起来。

经过初步浮选后,可以根据需要进行次级浮选,进一步提高选矿效果。

最后是尾矿处理。

矿渣是浮选过程中未被回收的矿石,需要进行处理。

常用的尾矿处理方法有两种,一种是浸出法,通过溶解剂将有价金属从尾矿中提取出来,另一种是磁选法,利用磁力将磁性物质从尾矿中分离出来。

经过尾矿处理后,可以回收其中的有用金属元素,降低资源浪费。

综上所述,铅锌矿选矿工艺流程包括矿石破碎、矿石磨矿、浮选分离和尾矿处理等步骤。

通过这些工艺步骤的合理组合和配合,可以高效地从铅锌矿石中提取有用的金属元素,实现资源的有效利用和环境的保护。

铅锌矿浮选方法及浮选工艺步骤铅锌是人类从铅锌矿石中提炼出来较早金属之一。

铅锌广泛用于电气工业、机械工业、军事工业、冶金工业、化学工业、轻工业和医药业等领域。

另外,铅金属在核工业、石油工业等部门也有较多用途。

在铅锌矿中铅工业矿物有11种,锌工业矿物有6种,以方铅矿、闪锌矿最为关键。

方铅矿化学式为PbS,晶体结构为等轴晶系,硫离子成立方最紧密堆积,铅离子充填在全部八面体空隙中。

新鲜方铅矿表面含有疏水性,未氧化方铅矿很易浮选,表面氧化后可浮性降低。

黄药或黑药是方铅矿经典捕收剂,黄药在方铅矿表面发生化学吸附,白药和乙硫氮也是常见捕收剂,其中丁铵黑药对方铅矿有选择性捕收作用。

重铬酸盐是方铅矿有效抑制剂,但对被Cu2+活化方铅矿,其抑制效果下降。

被重铬酸盐抑制过方铅矿,极难活化,要用盐酸或在酸性介质中,用氯化钠处理后才能活化。

氰化物不能抑制它浮选,硫化钠对方铅矿可浮性很敏感,过量硫离子存在可抑制方铅矿浮选;二氧化硫、亚硫酸及其盐类、石灰、硫酸锌或和其它药剂配合能够抑制方铅矿浮选。

闪锌矿化学式为ZnS,晶体结构为等轴晶系, Zn离子分布于晶胞之角顶及全部面中心。

S在晶胞所分成八个小立方体中四个小立方体中心。

高锰酸钾浓度为4~6×10-5摩尔/升时对活化闪锌矿有较强抑制作用,浓度偏高时却使其良好浮游。

其作用机理为:高锰酸钾浓度低时和闪锌矿表面活化膜及表面晶格离子反应生成金属羟基化合物起抑制作用并使黄药脱附,浓度高时则在矿物表面发生氧化还原反应生成大量元素硫。

氰化物能够强烈抑制闪锌矿,另外硫酸锌、硫代硫酸盐等全部能够抑制闪锌矿浮选。

黄铁矿是地壳中分布最广硫化物,形成于多种不一样地质条件下,和其它矿物共生。

黄铁矿能在多个稳定场中存在是因为Fe2+电子构型,使它进入硫离子组成八面体场中取得了较大晶体场稳定能及附加吸附能。

所以,黄铁矿可形成并稳定于多种不一样地质条件下。

除了黄铁矿晶体结构、化学组成、表面结构等原因对其可浮性有影响之外,很多研究也表明,黄铁矿矿床成矿条件、矿石形成特点、矿石结构结构等原因也有影响。

低品位铅锌矿选矿工艺的分析研究

众所周知铅锌是我国需求量较高的金属,为提高对其开采必须提升铅锌矿选矿工艺,其次提高金属冶炼工艺,从根本上提高铅锌矿开发效率。

文章就低品位铅锌选矿工艺展开研究,为后续选矿提供理论参考。

标签:低品位;铅锌矿;选矿工艺

我国铅锌矿产含量较为丰富,其总含量位于世界前列。

社会经济发展离不开铅锌金属的支持,多用于电气、工业等范围。

当前我国铅锌矿业已经开采已数十载,易选铅锌金属矿石已经开采殆尽,因此低品位、较难处理的铅锌矿石日后必将成为铅锌金属冶炼主矿石资源。

基于此必须发展低品位铅锌矿选矿工艺,为我国铅锌金属冶炼提供更多渠道。

1 低品位铅锌矿选矿现状

当前最为主流的铅锌矿为方铅矿和闪锌矿,其中方铅矿具备较强可浮性,该性能强于闪锌矿。

方铅矿活性较差,一旦被抑制后便难以再次活化。

铅锌多金属硫化矿中,铅锌含量存在一定差距,铅含量低于锌,因此当前开矿过程中采用抑锌浮铅的方式将二者共生矿石进行分离,并根据所需冶炼矿石成分及其特性,确定行之有效的分离工艺。

当前较为常用的工艺有一些几种:优先浮选、混合-优先浮选、等可浮选等。

当前一些常见易于冶炼铅锌矿资源已经逐渐消耗殆尽,剩下的矿石大多为低品位铅锌矿石,因此需要开发一些更为先进的浮选工艺流程,开发低品位铅锌矿石。

实际选矿工艺中一般优先选用矿物结构较为简单、品味较高、可浮性存在一定差异、较易分离的矿石。

该中矿石经过磨矿处理可实现单体解体分离,在工艺上较为简单,易于操作。

混合-优先浮选以及等可浮选在工艺上较为复杂作业线长,需要众多专业设备相支持,实际操作上存在一定难度。

实践表明,通过优先浮选工艺对矿石进行分离发现该工艺可获得品味较高的矿石,且回收率及品味均较高,具有较强实践意义,可在后续选矿工艺中加以应用。

2 低品位铅锌矿选矿工艺试验研究

2.1 矿山概况

某铅锌多金属矿开采时间较短,其中铅锌品味较低,对其进行研究表明铅天然可浮性较好,具一定开采价值。

为寻找较为合理的选矿工艺流程,文章将通过试验研究寻找先进合理的工艺。

该低品位铅锌矿中铅元素组成见表1,物相分析表见表2。

本工程处理方案为随机采集该矿山矿石采用磨矿有限浮铅选矿工艺进行处理,并采用常规药剂对其进行处理。

2.2 选矿试验研究

2.2.1 磨矿细度试验

为提高铅锌矿开采质量及开采回收率,必须对铅锌矿物进行单体解离,这也是铅锌矿提升效率机品质的基本条件。

为确保矿物中有用矿物与脉石、铅锌、等单体分离较为彻底,需选择合适的磨矿细度。

基于此必须展开磨矿细度实验。

将固体质量分数定义为磨矿浓度,该试验中磨矿浓度为65%。

结果见图1,其中β为品味,ξ为回收率。

从图1可知,磨矿细度处于80%-200目之间时铅锌元素品味较好,其回收率较佳,考虑品味及回收率重要性,对原矿磨矿细度控制在80%-200目之间较为适合。

2.2.2 药剂条件试验

勘查表明该矿中方铅矿拥有较好天然可浮性,将铅锌矿物有效分析,需要选择较为合适的药剂。

首先进行铅粗选石灰用量试验研究。

对不同矿物而言其浮选电位有所差异,因此通过将矿浆电位调节到一定范围便可将矿石中不同矿物質进行抑制,从而达到有效分离的目的。

因此可在试验中使用石灰材料作为调整矿浆定位的药剂。

石灰材料用量对铅锌回收率影响见图2。

从上图2可知,当石灰用量为1000g/t时,铅元素回收率达到最高,锌元素在铅精矿损失较小。

若持续增加石灰用量,铅元素回收率呈现不断下降趋势,锌元素在铅精矿损失降低速度变缓。

因此铅粗选作业是扩用量最佳为1000g/t。

硫酸锌用量试验研究。

当前常用的抑制剂有硫酸锌、硫代硫酸钠、硫化钠、氰化物等,通常将硫化钠与另外几种抑制剂混合使用效果更佳。

本次试验旨在研究使用硫酸锌作为抑制剂对闪锌矿展开抑制作用。

在碱性环境下硫酸性的抑制作用会得到明显提升。

通过试验得出硫酸锌对铅元素回收率以及锌元素在铅精矿损失情况见。

随着硫酸性用量不断提升,铅元素回收率不断升高,锌元素在铅精矿损失不断下降。

硫酸锌用量在1500g/t时,铅回收率最高,若其用量高于1500g/t时,铅元素回收率呈现不断下降趋势,锌元素在铅精矿损失降低速度变缓。

由此可见硫酸锌最佳用量为1500g/t。

捕收剂种类及用量试验研究。

捕收剂种类及用量研究需建立在前文已验证其他药剂基础上。

本试验中使用乙基黄药及乙硫氮进行对比。

3 结束语

对低品位铅锌矿采用优先浮选进行铅锌分离,经试验得出各种药剂添加用量。

进行低品位铅锌矿选矿工艺时需进行现场勘查,并对各种添加剂进行深入研究,确定分离工艺与分离方法,提高低品位铅锌矿生产效率。

参考文献

[1]尤腾胜.某低品位铅锌矿的选矿工艺试验研究[J].矿产保护与利用,2012(7):45-49.

[2]邵广全.低品位复杂难处理氧化铅锌矿选矿工艺研究[J].矿冶,2015(8):78-84.

[3]毕克俊.云南某低品位铅锌硫化矿选矿工艺[J].现代矿业,2016(2):65-67.。