低附路面汽车动力学稳定性控制系统控制策略

- 格式:pdf

- 大小:626.62 KB

- 文档页数:9

气压 ABS 的硬件在环仿真与测试孙俊;陈可际;裴晓飞;过学迅;孙陈迪【摘要】为获得接近实车环境下的测试结果,搭建了基于Labcar的气压 ABS硬件在环仿真系统。

在Labcar PC中搭建了车辆制动模型,将其编译后下载到Labcar仿真工控机中运行。

开发了嵌入式ABS控制器,实现对气压ABS执行器的实时控制。

利用Labcar的轮速发生板卡模拟轮速信号并进行数据采集,同时通过该板卡可模拟常见的轮速故障。

在所搭建的硬件在环系统中进行了ABS高附、低附路面的试验,试验结果表明,该硬件在环系统能够满足ABS控制器的仿真测试需求。

%In order to obtain the test results under the condition close to real vehicle ,the pneumatic ABS hardware-in-the-loop (HIL) system based on Labcar is built .A vehicle braking dynamic model is built on Labcar PC software platform .After complied ,the model is downloaded to Labcar Real Time PC (RTPC) .Then the embedded ABS ECU is developed ,which realizes the adjustment of ABS actu-ator .The wheel-speed signal and signal faults are simulated through board card in Labcar .At last , the HIL experiment on high-adhesion and low-adhesion road is carried out .The test results show that the system satisfies the requirements of the HIL tests towards pneumatic ABS ECU .【期刊名称】《武汉理工大学学报(交通科学与工程版)》【年(卷),期】2016(040)005【总页数】5页(P845-849)【关键词】车辆工程;气压ABS;动力学模型;轮速信号模拟;硬件在环【作者】孙俊;陈可际;裴晓飞;过学迅;孙陈迪【作者单位】现代汽车零部件技术湖北省重点实验室1 武汉 430070; 汽车零部件技术湖北省协同创新中心2 武汉 430070;现代汽车零部件技术湖北省重点实验室1 武汉 430070; 汽车零部件技术湖北省协同创新中心2 武汉 430070;现代汽车零部件技术湖北省重点实验室1 武汉 430070; 汽车零部件技术湖北省协同创新中心2 武汉 430070;现代汽车零部件技术湖北省重点实验室1 武汉 430070; 汽车零部件技术湖北省协同创新中心2 武汉 430070;现代汽车零部件技术湖北省重点实验室1 武汉 430070; 汽车零部件技术湖北省协同创新中心2 武汉 430070【正文语种】中文【中图分类】U461.3硬件在环仿真技术(hardware in the loop,HIL)是一种用于测试ECU的功能、系统集成与通信的方法[1].由于在试验系统中嵌入了难于用模型表示的实物,有效提高了仿真测试的准确度[2-3].国外有关ABS HIL仿真技术已比较成熟[4-8].国内对制动防抱死的研究主要集中在液压制动系统方面,有关气压ABS HIL的研究相对较少.文献[9]侧重介绍了基于Labcar的气压ABS HIL仿真平台的搭建,同时利用该平台对以滑移率为目标参数的控制算法进行了仿真;郭芹凤[10]对制动过程的数学模型、ABS的控制算法和ECU的软硬件设计做了详细的介绍,文献[3]对ABS系统的制动效能和制动稳定性进行了仿真分析,但这两篇文献都是将气源、制动踏板及制动轮缸以数学模型的形式接入到HIL仿真系统,很难准确的反映实际情况;黄有林、任国新虽然都做了ABS HIL仿真,但其控制算法也是通过计算机仿真实现的,并未烧录到实际控制器当中.针对上述情况,搭建了更加接近实车环境的气压ABS HIL仿真系统,并对ABS嵌入式控制器进行HIL测试.基于Labcar软硬件平台建立的HIL仿真结构见图1.主要特点是:车辆制动动力学模型和车辆轮胎模型集中在仿真工控机(real time PC, RTPC)中,较难用数学模型表达的气源、制动踏板和制动气室等通过气压制动台架接入到HIL系统,控制算法运行在实际的控制器上.其工作原理是在Labcar PC软件环境中建立车辆Simulink仿真模型,编译并下载到RTPC.制动开始后,气源给制动气室充气,RTPC通过模数转换板卡获取制动气室的压力信号,并将模型实时计算得到的轮速信号,通过轮速板卡传送到ABS控制器,控制器根据轮速的变化输出电磁阀的控制指令,调节气室的制动压力.同时可以利用Labcar PC对测试过程及试验数据进行监测,方便参数的匹配.如此构成一个闭环的ABS测试系统.1.1 气压制动台架文中的气压制动台架基于某型城市客车的气压制动系统搭建,见图2.相对于模型仿真,试验台架可以提供更接近实车的环境.空气压缩机作为该制动系统的气源,可以提供制动过程所需的气压;储气罐一方面存储来自气源的高压气体,另一方面调整气流,减小气压的波动,使输出的气压稳定;制动阀连接着制动踏板,控制气压回路的开和关.踩下制动踏板,高压气体经干燥器干燥后经过制动阀到达ABS电磁阀,通过控制电磁阀的开闭实现气室的增压、保压和减压;压力传感器实时采集气室的压力,并返回到模数转换板卡.1.2 气压ABS控制逻辑低附着路面、紧急制动时,车轮易发生抱死现象.车轮被抱死后,车辆失去侧向稳定性,出现侧滑、甩尾等危险状况.ABS通过控制制动压力,将车轮的滑移率保持在最佳滑移率附近,提高车辆稳定性.气压ABS的控制策略见图3.1.3 控制电路板ABS的控制器是ABS的核心,采用模块化的思想设计该控制器的硬件电路.主要包括MCU最小系统板、制动信号采集模块、轮速信号采集模块、电磁阀驱动模块、CAN模块、电机驱动模块以及其他外围电路.在电路板上有与MCU最小系统板插针对应的针孔,可直接插拔最小系统板,方便更换;制动信号是一个开关量,开关量为1时代表制动开始,通过该模块对制动信号进行防抖整形处理,并送入MCU的外部中断端口;利用Labcar的轮速发生板卡模拟磁电式轮速传感器信号,由于该信号是正弦波信号,需轮速采集模块其进行滤波、整形处理成方波,才可接入MCU的频率捕捉模块;电磁阀驱动电路接收MCU发出的压力调节指令,控制电磁阀进行开关操作,实现增压、保压和减压;实际应用中,CAN模块可以实现ABS控制器与整车CAN网络上其他ECU之间的通信.另外,该控制器集成了电机驱动电路,故也可用于液压ABS的开发.在搭建Simulink仿真模型之前,需要建立相应的数学模型.文中采用了七自由度车辆动力学模型,其中根据车辆的单轨模型有:式中:m为车辆质量,kg;Iz为车辆绕z轴的转动惯量,kg·m2;δ为前轮转角;Cw为车辆轮距,m;vx为车辆纵向速度,m/s;vy为车辆侧向速度,m/s;Φ为车辆横摆角,rad;a,b分别为车辆质心到前后轴距离,m;Fijk为各个方向上的轮胎力,N.动力学模型中的轮胎力由魔术轮胎公式给出,魔术轮胎公式的一般表示式为Y(x)=Dsin {Carctan [Bx-式中:Y(x)为轮胎纵向力或侧向力,N;x为轮胎纵向滑移率或侧偏角;B,C,D,E为模型参数.车辆的纵向滑移率s定义为式中:r为车轮半径,m;ω为车轮角速度,rad/s;v为车轮平面上的轮心速度,m/s.对前轮有:对后轮有在制动过程中伴随着轴荷转移,使得车轮垂向载荷被表达为式中:hg为车辆质心高度,m;g为重力加速度,g=9.8 m/s2;L为前后轴距,L=a+b,m.另外,单个车轮的动力学方程为式中:Iw为车轮转动惯量,kg·m2;Fx为轮胎纵向力,N;Tb为制动力矩,N·m.根据以上数学模型搭建的Simulink模型见图bcar的A/D板卡采集到的气室压力信号,经左侧4个接口输入车辆模型;右侧4个端口输出模型实时计算得到的轮速信号,通过轮速板卡将轮速信号输入到ECU.ETAS LABCARHIL系统通过模拟整车环境和信号交互环境,能够为ECU控制功能测试提供理想的整车环境,并通过测试保证ECU软件设计质量.3.1 ES1337轮速发生板卡轮速传感器为ABS ECU提供实时的轮速信号,是ABS系统中核心的传感器,逻辑门限值控制算法中的滑移率和车轮减速度都是根据轮速计算得到,故轮速传感器采集到的信号对ABS ECU的控制效果有很大的影响.轮速采集模块将磁电式轮速传感器输出的正弦信号转变成同频率的方波信号,MCU再对该方波信号进行采集.信号频率可表示为式中:f为正弦信号频率;z为齿圈齿数;n为轮速.利用ES1337硬件板卡对轮速信号进行模拟,代替真实的传感器信号,构建HIL 仿真的闭环控制,同时对轮速信号的故障进行分析.文中对汽车上常用的磁电式轮速传感器的信号和故障进行模拟.ES1337共有4个信号发生器,可同时提供4路轮速信号.主要指标为输出电压范围-10~+10 V,10 bit(20 mV)分辨率,每个通道都有±60 V过高电压保护,且配有断路继电器.该板卡输出轮速信号有2种控制模式:频率模式和轮速模式.前1种模式,模型端口输出的是对应的正弦信号频率;后1种模式,模型端口输出的是经转化后的轮速值.考虑到实际传感器的信号源为轮速,故后1种控制模式更接近实车环境.只须对ES1337轮速板卡进行参数配置,即可实现不同轮速的模拟,缺齿和间隙过大等故障的模拟.3.2 轮速及故障模拟试验在Labcar上位机环境下搭建轮速和故障模拟软件平台,配合ES1337轮速板卡实现轮速和故障的模拟.图5是用示波器显示的ES1337板卡输出的无故障轮速信号,以及经轮速采集模块转化后的方波信号.图5中轮速是60 km/h,车轮半径0.32 m,齿圈齿数48,对应的正弦信号频率为398 Hz.示波器测得转化后的方波信号频率为397 Hz,与计算得到的频率基本一致.图6模拟的是磁电式轮速传感器缺齿故障,该图的车速、车轮半径和齿圈齿数与图5中相同,设置缺齿个数为1个,可以看出模拟的缺齿故障与真实的传感器缺齿故障相同,缺齿时传感器输出电压为0 V,持续时间为1个正弦波周期.在Simulink模型中设置整车和道路参数,对高附着、低附着等典型路面进行HIL仿真试验.4.1 高附着路面高附着路面附着系数设置为0.7,起始制动车速为60 km/h,轮速和气室制动压力曲线见图7.在高附着路面制动时,ABS制动循环的次数较少,平均制动减速度为6.1 m/s2.制动过程中气室压力在0.26~0.5 MPa范围了波动,气室平均压力值在0.42 MPa左右.4.2 低附着路面低附着路面附着系数为0.25,起始制动车速为60 km/h,仿真结果见图8.低附着系数路面制动时,车轮对制动压力更敏感,很容易形成制动循环,因此低附着路面制动时ABS制动循环的次数更多.由于制动压力较低(平均值0.3 MPa),平均减速度小(2.9 m/s2),低附着路面ABS制动过程明显更长.实际电磁阀由于响应特性不同,对ABS气室压力的调节效果有差异.由图7b)和图8b)可知,右前轮的电磁阀响应滞后于左后轮电磁阀,造成右前轮的气室压力调节频繁且压力波动偏大,但均值较理想.此外,由于左后轮和右前轮分别由不同的储气罐供气,储气罐内压力的不同对气压的调节效果也存在一定的影响.高附、低附路面的HIL测试结果表明,制动过程中的轮速和压力值与实际ABS制动效果接近.1) 由于接入了真实的气压制动系统和嵌入式ABS控制器,相较纯软件仿真,HIL仿真更有实际意义,利用该Labcar HIL仿真平台可以方便的对逻辑门限值等参数进行在线调试,提高测试效率,降低参数匹配成本.2) 轮速发生板卡可方便的实现轮速信号和信号故障的模拟,可用于非实车环境下对ABS ECU故障诊断算法的开发.【相关文献】[1]高利华,赵志宇.基于LabCar的车身系统硬件在环仿真测试[J].汽车电器,2015(8):56-59.[2]黄有林.气压ABS硬件在环仿真试验台开发[D].长春:吉林大学,2007.[3]任国新.商用车ABS/TCS集成控制系统硬件在环仿真试验技术研究[D].长春:吉林大学,2008.[4]FORCOR D, ENISZ K. Vehicle dynamics based abs ecu verification on real-time hardware-in-the-loop simulator[C]. 16th International Power Electronics and Motion Control Conference and Exposition,ANTALYA,2014.[5]LEE S, KIM Y, PARK K. Development of hardware-in-the-loop simulation system for multiple ABS and TCS modules[J]. International Journal of Vehicle Design,2004,36(1):13-23.[6]杨学平.基于LabCar硬件在环测试系统的研究[D].昆明:昆明理工大学,2014.[7]SORNIOTTI A. Hardware in the loop for braking systems with anti-lock braking systemand electronic stability program[C]. SAE Technology Paper,2004.[8]SHENKER S, YAMASAKI R, KREUZINGER T. Test of ABS systems for 2-wheelers via hardware-in-the-loop technology[C]. SAE Technology Paper,2013.[9]张巍.气压制动系统ABS硬件在环测试平台研究[D].武汉:武汉理工大学,2013.[10]郭芹凤.重型卡车ABS控制器的硬件在环仿真研究[D].北京:北京工业大学,2007.。

1 绪论随着社会的发展和文明的进步,汽车作为一种交通工具,已成为人们出行的主要选择,汽车乘坐的安全性、舒适性已成为世人关注的焦点。

汽车作为高速客运载体,其运行品质的好坏直接影响到人的生命安全,因此,与乘坐安全性、舒适性密切相关的轿车动力学性能的研究就显得非常重要。

悬架系统汽车的一个重要组成部分,它连接车身与车轮,主要由弹簧、减震器和导向机构三部分组成。

它能缓冲和吸收来自车轮的振动,传递车轮与地面的驱动力与制动力,还能在汽车转向时承受来自车身的侧倾力,在汽车启动和制动时抑制车身的俯仰和点头。

悬架系统是提高车辆平顺性和操作稳定性、减少动载荷引起零部件损坏的关键。

一个好的悬架系统不仅要能改善汽车的舒适性,同时也要保证汽车行驶的安全性,而提高汽车的舒适性必须限制汽车车身的加速度,这就需要悬架有足够的变形吸收来自路面的作用力。

然而为了保证汽车的安全性,悬架的变形必须限定在一个很小的范围内,为了改善悬架性能必须协调舒适性和操作稳定性之间的矛盾,而这个矛盾只有采用这折衷的控制策略才能合理的解决。

因此,研究汽车振动、设计新型汽车悬架系统、将振动控制在最低水平是提高现代汽车性能的重要措施[1][2]。

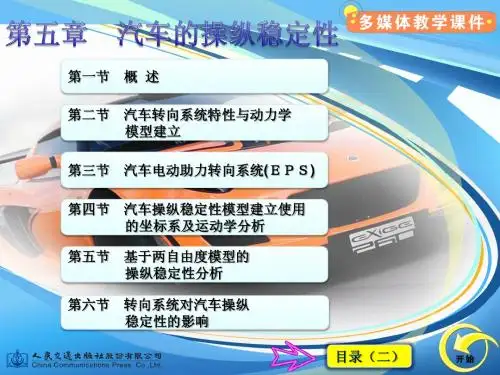

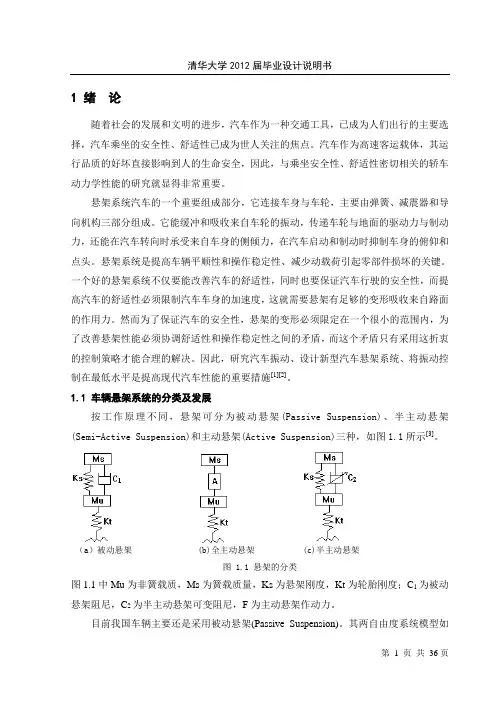

1.1 车辆悬架系统的分类及发展按工作原理不同,悬架可分为被动悬架(Passive Suspension)、半主动悬架(Semi-Active Suspension)和主动悬架(Active Suspension)三种,如图1.1所示[3]。

(a)被动悬架 (b)全主动悬架 (c)半主动悬架图 1.1 悬架的分类图1.1中Mu为非簧载质,Ms为簧载质量,Ks为悬架刚度,Kt为轮胎刚度;C1为被动悬架阻尼,C2为半主动悬架可变阻尼,F为主动悬架作动力。

目前我国车辆主要还是采用被动悬架(Passive Suspension)。

其两自由度系统模型如图1.1(a)所示。

传统的被动悬架一般由参数固定的弹簧和减振器组成,其弹簧的弹性特性和减振器的阻尼特性不能随着车辆运行工况的变化而进行调节,而且各元件在工作时不消耗外界能源,故称为被动悬架。

智能汽车底盘动力学域控制机理、模型与算法研究1.引言概述部分是文章引言的一部分,主要目的是为读者提供一个对所研究问题的背景和重要性的简要介绍。

在本文中,概述部分应该包括智能汽车底盘动力学域控制的概念定义、动力学控制的重要性以及本文的研究目标和意义。

以下是一种可能的概述部分的写作方式:概述智能汽车底盘动力学域控制是近年来在汽车工程领域备受关注的热门研究方向。

随着智能化技术的飞速发展,汽车动力学控制从传统的机械控制逐渐演变为一种基于计算机科学和电子控制的先进技术。

智能汽车底盘动力学域控制旨在实现对汽车底盘动力学特性的精确控制,以提高汽车的操控性、稳定性和安全性。

本文向读者介绍了智能汽车底盘动力学域控制的机理、模型与算法研究。

在本研究中,我们探索了动力学控制的基本原理,包括力学和控制理论的基础知识,以及其在实际应用领域的具体应用。

在汽车底盘模型的建立与分析方面,我们将深入研究汽车底盘的力学特性,包括悬挂系统、操纵系统和制动系统等,并通过动力学参数估计技术对底盘模型进行建模和分析。

本文的研究目的是为了进一步探索智能汽车底盘动力学控制领域的机理、模型与算法,以提供更加精确和高效的底盘控制方法。

通过对底盘动力学特性的深入研究,我们将为现代汽车的操控性、稳定性和安全性方面的改进提供理论和方法支持。

在本文的后续章节中,我们将详细介绍动力学控制的基本原理、应用领域以及汽车底盘模型的建立与分析。

最后,我们将总结本研究的成果,并对未来研究方向进行展望。

通过本文的研究,我们希望能够为智能汽车底盘动力学控制的进一步发展做出贡献,以提升汽车的性能和安全性,为汽车工程领域的发展做出积极的推动。

以上是对文章1.1 概述部分的内容进行编写的一个参考。

根据具体的研究内容和写作风格,可以适当调整和修改内容,使其更符合实际需求。

1.2 文章结构文章结构是指整篇文章所包含的部分和它们之间的组织关系。

本文的结构主要包括引言、正文和结论三个部分。

车辆控制系统的自适应模型预测控制自适应模型预测控制是一种广泛应用于车辆控制系统中的控制算法。

它利用系统的数学模型进行状态预测,并根据预测结果进行控制决策,以实现对车辆运动的精确控制。

这种控制策略在提高车辆运行稳定性、减少能耗和寿命损耗方面有着显著的优势。

本文将对自适应模型预测控制在车辆控制系统中的应用进行详细探讨。

自适应模型预测控制是指根据随机系统的动态特性,通过在线学习系统模型参数,预测系统状态,并根据预测结果进行控制指引。

车辆控制系统中的自适应模型预测控制通常包括两个主要方面:车辆模型的建立和控制器设计。

首先,在实际应用中,建立准确的车辆动力学模型非常重要。

这个模型需要包括车辆的质量、惯性、阻力、操纵输入等参数。

然后,通过系统辨识方法或数值优化等技术,根据实测数据对模型进行参数估计和优化。

这样可以不断优化模型的准确性,提高预测的精确度。

在车辆模型建立完成后,需要设计预测控制器来实现对车辆运动的控制。

传统的控制方法主要基于固定的控制规则,忽视了系统动态特性的变化。

而自适应模型预测控制则能够自动调整控制策略以适应系统状态的变化。

它通过在线系统辨识来获取实时的模型参数,然后根据模型预测结果进行控制决策。

这种控制策略在不确定的环境下表现出了较强的适应能力和鲁棒性。

自适应模型预测控制在车辆控制系统中有许多实际应用。

其中一个典型的例子是车辆动态稳定性控制系统。

动态稳定性控制是指在车辆发生侧滑或失控情况下,通过操纵车辆的刹车力和转向角度,来恢复车辆的稳定性。

自适应模型预测控制可以通过准确的车辆模型预测未来的车辆状态,然后根据预测结果动态调整刹车力和转向角度,以保持车辆的稳定性。

这种控制方法对提高车辆的安全性和稳定性有着重要的作用。

另一个应用领域是智能驾驶系统。

随着自动驾驶技术的成熟,智能驾驶系统成为当今车辆控制领域的热点。

自适应模型预测控制在智能驾驶系统中能够实现精确的路径规划和控制。

通过预测车辆未来的状态和环境变化,智能驾驶系统可以选择最优的路径和速度,并自动调整车辆的行驶方向和速度。

基于图解法的三轴车辆操纵稳定性分析刘西侠;袁磊;刘维平【摘要】A three-axis vehicle has a long length body,a high axial load and complex driving conditions,these make its lateral stability be poor relatively.When the tire slip angle is more than five degrees,the tire reveals stronger nonlinear characteristics.The operating stability of the vehicle was analyzed in a linear domain and a nonlinear domain, respectively.The vehicle model,linear tire model and nonlinear tire model were built.In linear domain,based on the root locus method,the changes of the vehicle's transient steering characteristics were analyzed with the change of the vehicle structural and state parameters.In nonlinear domain,based on the phase plane method,the relationship between the vehicle operating stability and driving conditions was analyzed.At the end,the control mechanism and operating stability of the all-wheel steering vehicle were analyzed.They provided a theoretical support for the design and control of the three-axis vehicle.%三轴车辆车身长、轴载大、行驶工况复杂,这使得三轴车辆的操纵稳定性相对较差。

基于预瞄的车辆路径跟踪控制研究1. 本文概述随着现代交通系统的迅速发展,车辆路径跟踪控制作为智能交通系统的重要组成部分,其研究对于提高车辆行驶安全性和效率具有重要意义。

本文旨在探讨基于预瞄理论的车辆路径跟踪控制方法。

预瞄控制策略通过预测车辆未来状态,提前做出控制决策,从而实现更平滑、更稳定的车辆行驶路径。

本文首先对车辆路径跟踪控制的相关理论和研究现状进行综述,分析现有方法的优缺点。

接着,详细介绍预瞄控制策略的基本原理和关键技术,包括预瞄距离的选取、车辆动力学模型的建立以及控制算法的设计。

通过仿真实验验证所提出控制策略的有效性和优越性。

本文总结研究成果,并对未来研究方向进行展望,以期为进一步提高车辆路径跟踪控制的性能和实用性提供参考。

2. 预瞄理论基础预瞄理论是车辆路径跟踪控制研究中的一个重要概念,它源于人类驾驶员在驾驶过程中的视觉行为。

在车辆行驶过程中,驾驶员通常会将目光提前投向道路前方,预测车辆未来的行驶轨迹,并根据这些信息调整方向盘,以确保车辆能够稳定地沿着期望路径行驶。

预瞄理论正是模拟了这一过程,并将其应用于车辆路径跟踪控制中。

预瞄理论的核心思想是,通过引入一个预瞄距离,来预测车辆在未来的某个时刻的位置和状态,从而提前进行控制决策。

预瞄距离的选取是预瞄理论中的关键问题,它直接影响到控制系统的性能。

预瞄距离过短,会导致车辆对路径变化的响应过于敏感,容易产生振荡预瞄距离过长,则会使车辆对路径变化的响应过于迟缓,降低跟踪精度。

预瞄理论在车辆路径跟踪控制中的应用,主要是通过设计一个预瞄控制器来实现。

预瞄控制器通常包括两部分:预瞄模块和控制模块。

预瞄模块负责根据预瞄距离预测车辆的未来状态,而控制模块则根据这些预测信息,生成控制信号,对车辆进行控制。

预览控制器的设计需要考虑车辆的动力学特性、路径特性以及控制目标等因素。

预瞄理论在车辆路径跟踪控制中的应用,可以有效地提高车辆的跟踪精度和稳定性,提高驾驶员的驾驶舒适性和安全性。

磁悬浮列车的平稳性与稳定性研究随着科技的不断进步,磁悬浮列车作为一种新型的交通工具被广泛研究与开发。

与传统列车相比,磁悬浮列车具有更高的速度、更低的噪音和更少的能耗。

然而,磁悬浮列车的平稳性与稳定性一直是研究的关键问题之一。

本文将从磁悬浮列车的平稳性和稳定性两个方面进行探讨。

一、磁悬浮列车的平稳性磁悬浮列车的平稳性是指列车在行驶过程中是否能保持稳定、平滑的运行状态。

当列车在高速运行时,平稳性尤为重要,它关系到列车的乘坐舒适度、安全性以及维护成本。

1.1 磁浮系统优化设计磁悬浮列车的平稳性与列车的设计密切相关。

在磁浮系统的优化设计中,需要考虑列车车身质量分布、悬浮系统刚度、阻尼控制和轮轨接触力等问题。

首先,列车车身质量分布要合理。

合适的车身质量分布可以减小列车在运行过程中受到的外部干扰,提高列车的平稳性。

此外,还需要考虑车身与轨道之间的空气动力学效应,采取相应的措施降低气动阻力。

其次,悬浮系统的刚度和阻尼也对列车的平稳性有重要影响。

过高的刚度和阻尼会引起列车过度剧烈的振动,而过低则会导致列车的不稳定。

因此,需要通过调整悬浮系统的参数来保证列车的平衡。

最后,轮轨接触力是保证磁悬浮列车平稳性的关键。

轮轨接触力受到轮轨几何形状、轮胎硬度和悬浮系统性能等多个因素的影响。

为了保持列车平稳运行,需要进行轮轨接触力的优化设计。

1.2 控制系统的设计与优化磁悬浮列车的控制系统是维持列车平稳运行的核心。

控制系统负责监测列车状态、调节悬浮系统的参数和控制列车的运行。

合理的控制系统设计可以提高列车的平稳性。

在控制系统设计过程中,需要考虑列车的稳定性边界和各种干扰因素。

控制系统应该能够及时响应各种外界扰动,保持列车运行稳定。

同时,控制系统还需要考虑列车的加速度和制动力等运行参数,以提供舒适的乘坐体验。

对于磁悬浮列车的控制系统设计,可以采用传统的PID控制算法,也可以利用现代控制理论中的模型预测控制、自适应控制等高级算法。

汽车稳定性控制系统硬件在环仿真汽车稳定性控制系统是现代车辆的重要安全装置之一,它能够帮助驾驶员在复杂路况中更好地控制车辆,提高行车安全性能。

本文将介绍汽车稳定性控制系统的原理、硬件在环仿真的概念及其在汽车稳定性控制中的应用前景。

汽车稳定性控制系统通过采集车辆的状态信息,如车速、转向角、横摆角速度等,判断车辆的行驶状态,从而控制车辆的各个执行器,如制动器、发动机等,以保持车辆的稳定性。

该系统通常由传感器、控制器和执行器组成。

传感器负责监测车辆状态信息,控制器根据传感器输入计算控制量,执行器则根据控制量对车辆进行相应的调整。

硬件在环仿真是一种有效的开发手段,它通过模拟汽车控制系统的工作环境,对控制系统进行测试和验证。

在硬件在环仿真中,控制器、传感器和执行器均由模拟器代替,测试人员可以输入各种工况下的模拟信号,观察控制系统的响应和执行情况,从而对控制策略进行调整和优化。

通过硬件在环仿真,我们可以观察到汽车稳定性控制在不同工况下的表现。

例如,在紧急避障情况下,稳定性控制系统应能迅速判断出车辆的行驶状态,并采取相应的控制措施,以保持车辆的稳定性。

通过仿真结果分析,可以验证稳定性控制系统在不同情况下的响应速度和控制效果,从而评估其性能。

汽车稳定性控制系统对于提高车辆的安全性能具有重要意义。

硬件在环仿真作为一种有效的开发手段,能够模拟汽车控制系统的工作环境,对控制策略进行测试和验证。

通过仿真结果分析,可以评估稳定性控制系统的性能,为实际应用提供参考。

随着汽车控制技术的发展,硬件在环仿真在汽车稳定性控制中的应用前景将更加广阔。

随着汽车技术的不断发展,汽车控制系统日益复杂。

为了提高汽车控制系统的开发效率和可靠性,硬件在环仿真(Hardware-in-the-Loop Simulation,简称HILS)被广泛应用于汽车控制系统开发中。

硬件在环仿真能够在原型设计阶段对控制系统进行仿真测试,及早发现并解决潜在问题,从而缩短开发周期、降低开发成本。