FCC汽油加氢脱硫工艺研究进展

- 格式:pdf

- 大小:395.70 KB

- 文档页数:5

CHINA UNIVERSITY OF PETROLEUM论文题目:汽油脱硫的方法与优缺点比较所在院系:化学工程学院*名:**学号: **********专业年级:化学研11-4班完成日期: 2012年4月 15日汽油脱硫的方法与优缺点比较摘要:随着环保法规的日益严格,脱硫技术已经成为世界炼油技术的关键部分,汽油中的硫含量90%来自催化裂化,本文将简要介绍几种选择性加氢脱硫技术和非加氢脱硫技术,并对这些技术在催化剂使用、工艺操作条件、脱硫效果、汽油辛烷值及汽油收率等方面进行优缺点的比较。

关键词:汽油脱硫辛烷值加氢非加氢随着人们环保意识的增强,汽油、柴油硫含量的指标趋于严格,汽油、柴油脱硫显得越来越重要。

据统计,我国车用汽油中90%的硫来自催化裂化[1]。

而催化裂化汽油中的硫化物存在形式以硫醇、硫醚、二硫化物和噻吩类硫化物为主,其中噻吩类硫的含量占总硫含量的60%以上,而硫醚硫和噻吩硫的含量占总硫含量的85%以上[2]。

因此,催化汽油脱硫过程中如何促进噻吩类和硫醚类化合物的转化是降低催化汽油硫含量的关键[3,4]。

目前相关脱硫技术可以分为两类:加氢脱硫和非加氢脱硫。

加氢脱硫技术主要包括催化裂化加氢脱硫技术、选择性加氢脱硫技术、非选择性加氢脱硫技术和催化蒸馏加氢脱硫技术;非加氢脱硫技术主要包括吸附脱硫、生物脱硫和添加剂技术以及氧化脱硫等。

加氢工艺迅速发展的根本原因是催化剂的发展,常规技术在脱硫的同时使烯烃饱和,造成辛烷值下降,一般MON下降3~4个单位,RON下降7~8个单位,而且消耗氢气,因此开发出一系列既脱硫又使辛烷值损失减小的加氢脱硫技术。

1.选择性汽油加氢脱硫技术1.1 SCANfining技术[1]SCANfining技术是埃克森研究工程公司为炼油厂提供的一种选择性高、效益好的催化裂化汽油加氢脱硫技术,于1998年实现工业化生产。

该技术采用与阿克苏诺贝尔公司共同开发的高选择性RT-225催化剂,经对加氢操作条件的优化,最大程度地减少了辛烷值损失和氢耗。

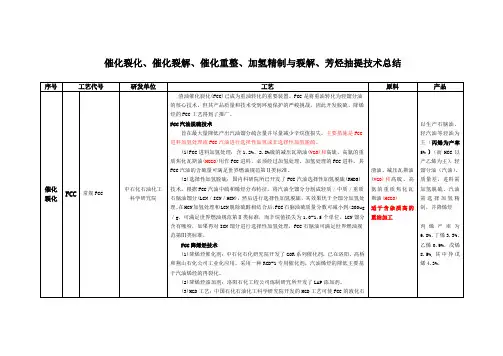

催化裂化、催化裂解、催化重整、加氢精制与裂解、芳烃抽提技术总结

MGG是以减压渣油、掺渣油和常压渣油等为原料的最大量生产富含烯烃的液态烃,同时最大生产高辛烷值汽油的工艺技术,与其他同类工艺的差别在于它在多产液态烃下还能有较高的汽油产率,并且可以用重油作原料(包括常压渣油)。

反应温度在510~540℃时,液化气产率可达25%~35%(摩尔比),汽油产率40%~55%(摩尔比)。

液化气加汽油产率为70%~80%。

汽油RON 一般为91~94,诱导期为500~900 min。

这一技术是以液化气富含烯烃、汽油辛烷值高和安定性好为特点的,现已有多套装置应用。

MIO技术是以掺渣油为原料,较大量地生产异构烯烃和汽油为目的产物的工艺技术。

1995年3-6月在中国兰州炼化总厂实现了工业化。

以石蜡基为原料时,缩短反应时间和采取新的反应系统,异构烯烃的产率高达15%(摩尔比)。

汽油加氢技术主要是加氢脱硫对于汽油加氢脱硫按照原料是否加氢前切割,可以分为全馏分汽油加氢脱硫和切割馏分汽油加氢脱硫现在的汽油加氢技术很多。

如法国ifp、美国uop等都有这方面的专利技术。

其原理就是加氢脱硫而尽量不饱和烯烃,以减少辛烷值的损失。

国内石化研究院有一种技术是先将烯烃芳构化,然后再进行加氢脱硫。

目前比较牛逼的技术:国外就是prime-g+,szorb;国内就是抚研院的oct-m,石科院的rsds;prime-g+:首先进行加氢预处理,解决二烯烃问题,再切割轻重两部分,轻馏分去无碱脱臭,重馏分加氢脱硫,再轻重调合。

(原料适应性较好,流程复杂,投资高)cdtech:一种组合技术,贵金属类催化剂,不适合我国情况。

s-zorb:沸腾床吸附脱硫,辛烷值损失最小,原料适应性强,要求规模大,投资最大。

oct-m:无预处理,直接切割轻重两部分,轻馏分去无碱脱臭,重馏分加氢脱硫,再轻重调合。

(工艺简单)rsds:无预处理,直接切割轻重两部分,轻馏分进行碱液抽提(有环保压力),重馏分加氢脱硫,再轻重调合催化剂上活性金属基本上是:co、mo、ni发生的反应为(以噻吩硫为例):噻吩在催化剂活性金属的催化下,与氢发生反应,生成烃类和硫化氢技术的关键控制指标:辛烷值损失与硫脱除率1.国外工艺技术概况国外f汽油脱硫、降烯烃的主要工艺技术有以下几种:isal(加氢脱硫/辛烷值恢复技术)、octgain(加氢脱硫/辛烷值恢复技术)、scanfining(选择性加氢脱硫工艺)、prime-g和prime-g+(选择性加氢脱硫工艺)、cdhydrocdhds(催化蒸馏加氢脱硫工艺)和s-zorb工艺等。

上述几种工艺技术可以分为固定床加氢技术(含催化蒸馏技术)和吸附脱硫技术,固定床加氢技术又分为单段和两段工艺。

单段f汽油选择性加氢脱硫工艺有scanfining和prime-g。

该工艺技术脱硫率80%~90%,烯烃饱和率10%~20%,(r+m)/2损失0.8~1.4个单位,液收基本不受损失。

13一、引言加热炉是炼油和石油化工生产装置的最大污染源,加热炉排放的NO x 是常见的大气污染物。

为此锦西石化在2020年大检修期间按照当前环保要求,在加热炉顶部安装加热炉烟气在线监测,在DCS画面上可随时监控烟气中二氧化硫、氮氧化物以及颗粒物的实时排放值,在平时的生产中严格控制环境保护控制指标,汽油加氢装置烟气中氮氧化物的标准≤150mg/m 3。

目前,我国对加热炉NO x 的排放标准主要有《大气污染物综合排放标准》和《锅炉大气污染物排放标准》。

由中国石油化工集团公司制定了《石油炼制工业污染物排放标准》的行业标准征求意见稿中有如下规定:现有企业工艺加热炉氮氧化物浓度标准值为200mg/m 3,新建企业工艺加热炉氮氧化物浓度标准值为100mg/m 3,这一行业标准对加热炉NO x 的排放要求相当严格。

2011年7月生态环境部发布了《火电厂大气污染物排放标准》GB 13223—2011,对锅炉烟气NOx排放限值和实施时间做出了明确规定:自2014年7月1日起,即:现有燃气轮机组的NOx(以NO 2计)排放从400mg/m 3降至120mg/m 3(15%基准氧含量,干基),特别限值地区执行氮氧化物排放量不得超过50mg/m 3;现有燃油锅炉从400mg/m 3降至200mg/m 3以下(3%基准氧含量,干基),特别限值地区执行氮氧化物排放不超过100mg/m 3。

因此,在炼油加热炉设计中,采用科学有效的方法和技术来降低NO x 的排放就显得尤为重要。

二、石化企业加热炉NO x 排放现状根据使用燃料的不同,可分为燃气加热炉和燃油加热炉,现在多用于燃气加热炉,其使用的燃气主要来源于自产的干气以及外来购买的天然气。

干气和外来天然气在作为加热炉燃料,使用前都经过脱硫、脱氮等一系列的净化处理。

所以燃料气中氮元素的含量极少。

燃气炉在选用燃烧器时,烟气中NO x 体积一般在250mg/m 3。

三、氮氧化物简介氮氧化物(NO x )是只由氮、氧两种元素组成的化合物,包括NO、NO 2、N 2O、N 2O 3、N 2O 4、N 2O 5等。

FCC汽油降烯烃技术进展屈叶青(湖南长岭石化科技开发有限公司,湖南岳阳 414012)摘要:概述了FCC汽油的特点,分析了FCC汽油降烯烃的方法应该具有的技术特征,介绍了FCC汽油降烯烃催化剂和助剂的开发应用情况,重点介绍了降低汽油烯烃含量的FCC新工艺,主要是MGD工艺、MIP 工艺、FVI工艺、TSRFCC工艺和FDFCC工艺等。

关键词:催化裂化;汽油;降烯烃;催化剂;助剂中图分类号:TE624.8文献标识码:A全球环保法规的不断加强,使减少汽车尾气污染和发展汽车工业的矛盾日益突出,并引起世界各国的高度重视。

2009年12月31日起,全国汽油将执行国Ⅲ标准[1](主要指标是烯烃含量不大于30.0%,硫含量不大于150µg/g)。

燃油清洁化是解决此矛盾的关键之一。

汽油中的烯烃一方面会增加发动机尾气排放中的CO和NO x,加重环境污染;另一方面易在汽油发动机的喷嘴和进气阀等高温部位发生氧化和缩合反应,最终形成胶质和树脂状积垢。

这些积垢能吸附周围环境中的颗粒物质,从而变成坚硬的积炭,影响发动机的正常工作[2]。

因此,在汽油产品生产方面,充分依靠科技创新,开发和采用新工艺、新材料和新催化剂并注重组合工艺技术的应用以全面提升产品质量具有重要意义。

1 FCC汽油的特点国外清洁汽油的生产主要是从“配方”这一根本问题人手,重整汽油约占1/3,烷基化、醚化、异构化等清洁汽油组分约占1/3,其他约1/3为催化裂化汽油,即从工艺装置结构上符合清洁汽油的生产要求,这从根本上解决了国外汽油的烯烃含量问题和辛烷值问题。

而国内汽油组分中,催化裂化汽油所占比例在80%以上。

成品汽油中90%以上的硫和烯烃来自催化裂化汽油组分。

因此,很难效仿国外加工路线,一是很难提供足够的重整原料,二是需要增加大量资金投入,同时还要闲置部分催化裂化装置。

近年来,以生产清洁汽油为目的,降低FCC 汽油烯烃含量的技术开发主要集中在工艺技术以及催化剂、助剂的研究开发方面。

石油炼制中的石油加氢技术问题的研究摘要:改革开放以来,随着经济的迅猛发展,大大增加了对石油产品的需求。

随着对石油资源的过度开采,石油的炼制出现了石油资源的紧缺和对轻质原油的高需求这两个方面的问题,因为开采出的石油质量劣质化和重质化现象越来越严重,在石油的炼制中如何加氢脱碳降硫,使石油资源能在高效倡导环保的当今社会既能达到环保对石油产品的排放标准又能满足市场对石油产量的需求,是石油炼制单位所要面临的技术问题。

关键词:石油炼制;加氢技术;问题研究石油资源是世界上重要的战略资源,石油分为劣质石油和重质石油两种,这类石油中碳氢含量较大,不适合石油市场上使用需求。

轻质石油为市场上应用频率最高的石油产品,在重质石油中使用加氢技术就是为了降低原油中的碳氢比例,使用氢气作为催化剂,提升石油的整体冶炼水平。

一、石油炼制加氢技术的化学原理将氢气以催化剂的形式加入到原油中,促使原油中产生氢原子,氢原子和原油中的烯炔发生化学反应,最终生成烷烃。

石油加氢有两种冶炼方式,一种是将氢和一氧化碳混合加入直接发生化学反应,另一种是有机化合物和氢发生化学键断裂的氢解反应。

石油资源作为全球重要战略资源。

而石油又分成了重质和劣质石油,使得这种石油内的碳氢含量很大,难以满足市场所需。

而市场上目前所需的石油产品大都是轻质石油,所以需要在重质石油中加强加氢技术的应用,才能能原油内的碳氢含量降低,因而氢气在加氢过程中的作用就在于催化剂,有助于石油炼制水平和提纯效果的提升。

二、石油炼制中加氢技术实际应用1、加氢脱硫催化剂目前我国的汽车产量越来越多,对于汽油的需求量也逐年增加,因此加强石油炼制中的脱硫技术也受到国家高度关注,由于目前社会倡导绿色环保,所以含硫量的石油将会在未来占据更大的市场,其中降低石油中硫量的方法之一就是加氢技术。

加氢技术好坏的判别条件之一就是观察对于石油脱硫率的高低,目前这类加氢技术越来越成熟,在加氢脱硫的使用中,可以实现达到很大的烯烃饱和程度。