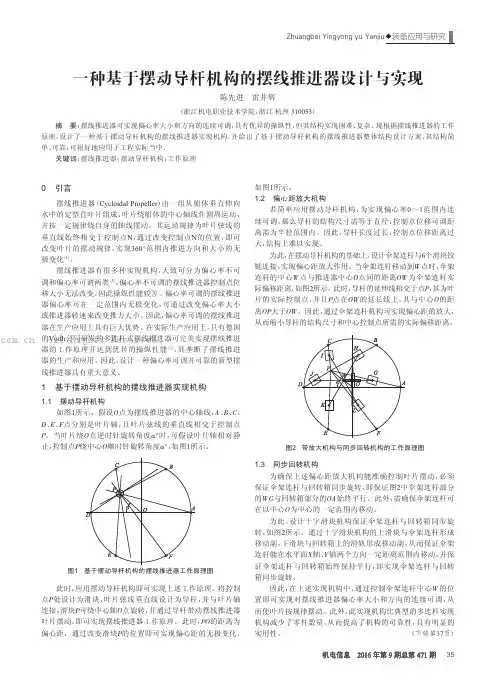

摆动机构

- 格式:docx

- 大小:451.02 KB

- 文档页数:6

摆辊控制张力原理摆辊控制张力原理是指通过摆动辊筒的运动来调节张力的一种方法。

在很多工业生产过程中,特别是在纺织、印刷、包装等行业中,保持材料的适当张力是非常重要的。

过高或过低的张力都会对产品质量产生不良影响,因此,控制张力是一项关键的工艺。

在传统的张力控制中,通常使用张力感应器和张力控制器来实现。

张力感应器通过测量材料上的张力,并将其转化为电信号,传输给张力控制器。

然后,张力控制器根据这些信号来调节驱动辊或张紧装置的速度和力度,以使材料保持恒定的张力。

然而,传统的张力控制方法存在一些问题。

例如,当材料的张力突然变化时,传感器可能无法及时捕捉到这种变化,从而导致控制的延迟。

此外,传感器的安装和调试也需要一定的技术和时间成本。

为了解决这些问题,摆辊控制张力原理应运而生。

摆辊是一种通过摆动来调节张力的装置,它通常由一个辊筒和一个摆动机构组成。

辊筒负责与材料接触,而摆动机构则通过改变辊筒的位置和角度来调节张力。

具体来说,当材料张力增加时,摆动机构会使辊筒向上移动,从而减小材料与辊筒之间的接触面积,进而减小张力;反之,当材料张力减小时,摆动机构会使辊筒向下移动,增大接触面积,进而增加张力。

摆辊控制张力原理的优势在于它能够快速响应张力变化,并具有较高的控制精度。

由于摆动机构的作用,辊筒可以根据材料的张力变化实时调整位置和角度,从而有效地控制张力。

与传统的张力控制方法相比,摆辊控制张力原理更加灵活和精确。

除了在工业生产中的应用,摆辊控制张力原理也可以在其他领域发挥作用。

例如,在纸张卷取和展开过程中,保持纸张的适当张力可以避免纸张的破损或起皱。

通过使用摆辊控制张力原理,可以实现纸张的平稳卷取和展开,从而提高生产效率和产品质量。

总的来说,摆辊控制张力原理是一种通过摆动辊筒来调节张力的方法。

它具有快速响应、高控制精度等优势,可以在工业生产中广泛应用。

通过合理使用摆辊控制张力原理,可以有效地提高生产效率和产品质量,满足不同行业对张力控制的需求。

1.5兆牛摆动剪切机的设计1绪论1.1课题选择的背景和目的摆动剪切机是安装在500型钢热连机前后,用于切头切尾和卡钢事故的处理剪。

随着国民经济的发展,需要更多数量的,更多品种,更高质量的型钢。

为满足这一需求而型钢的发展不外乎两个,一是挖潜改造旧轧机,二是上新设备,采用新技术新工艺使型钢设备现代化。

对我过来讲两条腿走路更为重要。

用新技术更新改造的旧轧机可以少花钱多半事见效快。

500/700热连轧机组是原鞍钢第二初轧厂的设备现以安装在第一炼刚厂小钢连车间,采用第一炼钢厂的连铸坯,断面300*300mm长20米。

生产90*90平方毫米和60*60平方毫米的坯料。

型钢热连轧机组的生产率高,成品率好采用直列式布置采用普通热轧法。

700型钢热连轧采用箱-主箱孔型系统,而500型钢热连轧组采用菱-方孔型系统轧机生产正常。

但是摆动剪切机随着生产速度的提高,经常出现滑道断裂。

本设计对摆动剪进行分析改进方案,解决生产中存在问题。

通过单体机械设计,掌握单体设备在700/500连轧机组的位置为总体方案的选择创造条件。

通过分析局部观看总体方案的全局达到提高综合设计能力和独立分析能力,通过单体机械摆动剪破坏原因分析把理论知识和生产实际结合起来,这就是选择这个题目的目的。

1.2热轧型钢轧机的国内外发展趋势大,中型型钢生产,大型轧机轧辊名义直径在500-750毫米,中型轧机名义直径在350-650毫米.轨梁轧机在750-900mm。

实际,各类轧机,轧辊直径很难细分。

700/500型钢热连轧机最大轧辊直径是850mm,最小轧辊直径是500mm。

大、中型钢轧机型钢生产的特点是产品断面比较复杂,除小量的方、园扁以外大多数是异型断面产品,由于断面复杂,轧后冷却收缩不均造成轧件内部残余应力和成品形状尺寸的变化。

产品品种多,除少量专业化型钢轧机外,大多数轧机都进行多品种生产,轧辊储备量大,换辊较频繁不便于连轧生产、轧制特别多,除少量用专业化轧机采用连续式外大部分小批量生产。

电动机的转动,汽缸的直动、转动或摆动,电磁铁的吸动直线→直线、回转、摆动1、直线→直线(1)斜块-导杆机构(2)汽缸-肘节-导杆机构气缸轴作直线往复运动,通过肘节构件推动倒杆作直线往复运动(3)齿条齿轮-滑块机构2、直线→回转(1)汽缸-棘爪棘轮(或滚子链)机构汽缸驱动棘爪去推动棘轮(2)斜块-单向离合器机构(3)导杆滑块-螺旋槽机构(4)齿轮齿条-转盘机构(5)斜面推板-转盘机构(6)链(带)-链轮(摩擦轮)机构3、直线→摆动(1)推拉-摆动夹紧机构(2)变速或增幅摆动机构(3)交替止-通摆动机构(4)物料传递及装卸机构(5)直线驱动双摇杆机构回转→直线、回转、摆动1、回转→直线(1)齿轮齿条机构(2)变速齿轮-齿条机构(3)行星轮系回转-直线变换机构(4)不完全齿轮-齿条变换机构(5)齿轮-摇杆滑块机构(6)曲柄圆盘-导杆(滑块)机构(导槽传动式)---又称余弦机构(7)曲柄圆盘-摇杆滑块机构(8)盘形凸轮机构(9)偏心轮(扇形轮)-滑块(导杆)机构(10)摩擦传动机构2、回转→回转(1)双曲柄机构(2)摩擦传动机构(3)齿轮差动传动机构(4)单向传动机构3、回转→摆动(1)曲柄摇杆机构(2)偏心轮(凸轮)-摆杆机构(3)齿轮副双摇杆机构(4)环形斜槽转轴-摆杆机构(5)丝杠副-摆杆机构摆动→直线、回转、摆动1、摆动→直线(1)摇杆-滑块(滑杆)机构(2)摆动圆盘-双滑杆机构(3)具有快速回程的摇杆滑块机构2、摆动→直线(1)摆动-间歇回转机构(2)摆动扇齿轮传动机构3、摆动→直线(1)双摇杆四杆机构(2)摆动汽缸-摆杆机构(3)速度可变的双摇杆机构复合运动机构(1)周转-自转机构(2)变速变幅振动机构(3)直线移动兼摆动机构(4)直线兼摆动组合运动机构(5)直动兼转动组合运动机构。

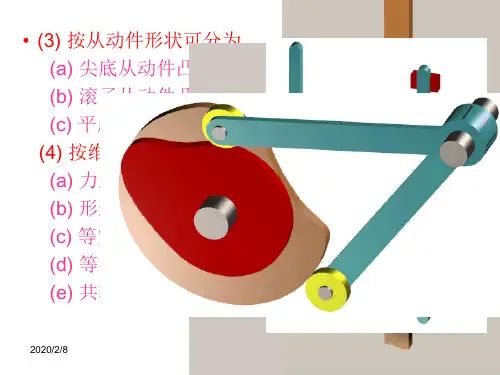

摆动式圆柱凸轮机构的3D凸轮设计法罗鑫鑫;贺沅玮【摘要】针对摆动式圆柱凸轮机构中的圆柱凸轮提出了一种3D凸轮设计法.首先,根据摆动式圆柱凸轮机构的运动规律,建立了圆柱凸轮理论轮廓曲线的数学模型,并研究了圆柱凸轮最大压力角与基圆半径的关系,获得了确定基圆半径的方法;然后,通过求解空间圆柱凸轮理论廓线各点的空间曲率,获得了圆柱凸轮机构的滚子半径;最后,以自动药品装盒机中的高速取盒机构为例,对其摆动式圆柱凸轮机构中的圆柱凸轮采用3D凸轮设计法进行了设计,利用运动仿真表明了3D设计法的正确性.【期刊名称】《机械工程师》【年(卷),期】2019(000)001【总页数】4页(P44-46,49)【关键词】摆动式圆柱凸轮机构;3D凸轮设计法;理论轮廓线;基圆半径;滚子半径【作者】罗鑫鑫;贺沅玮【作者单位】湖南交通工程学院,湖南衡阳421001;湖南交通工程学院,湖南衡阳421001【正文语种】中文【中图分类】TH112.20 引言摆动式空间圆柱凸轮机构把凸轮的转动变换为从动件的摆动,广泛用来传递交错成直角的两轴线之间的转动,摆动式空间圆柱凸轮机构也一直是各国学者研究的热点。

Mitchel[1]对凸轮机构进行实验与理论研究的成果引领了凸轮研究实验验证的发展;日本学者牧野洋[2]在总结了大量的实验数据和实际生产情况的基础上撰写了有关于凸轮机构系统的著作;石永刚[3]根据凸轮机构的设计和实际加工情况等因素进行了系统性的综合;张策等[4]对中高速凸轮从动件的运动规规律进行了动态特性研究,得到了完整的通用简谐梯形组合运动规律的凸轮曲线关系表达式;曹西京等[5]使用了计算机编程辅助技术,对摆动运动规律和直动运动规律的组合联动圆柱凸轮组合机构,进行了可视化设计。

石永刚等[6]提出了摆动式圆柱凸轮轮廓线设计的平面展开设计法,将凸轮廓线所在的圆柱表面展开成矩形平面,该方法忽略凸轮转角产生的角度误差,因此从动件运动的理论轨迹与实际轨迹会存在不可忽视的误差,同时该方法应用过程复杂,对圆柱凸轮参数的精度会有影响,且其参数众多,在实际的计算设计应用中会受到很大限制。

摆动机构设计

院 系 : 信息工程学院

学 科 : 机械设计

姓 名 : 丁龙

学 工 号 :

20906071010

指导教 师 : 杨咸启

一、平面连杆机构运动分析

1)四杆机构的矢量方程

1234

FL (,L,L,L)=0

其中1234L,L,L,L全为矢量,且矢量1234L0+L+L+L

分量形式:

1122334

LcoscosLcos0LL

112233

LsinsinLsin0L

2)位置,已知1为已知的

2222tan()2DDEFEF 22

2

3

tan()2AABCBC

121

2sinDll

21142(cos)Elll 222212341412cosFllllll

1312sinAll 3114

2(cos)Blll

2222

2134141

2cosCllllll

二、曲柄滑块

1)矢量方程 120LES+L+-

L4

L3

L2

L1

X

Y

S

E

X

Y

L2

L1

分量方程 1122coscos0lls 1122sinsin0lle

2)求位置

11

2

2

sinsinlel

1122

coscossll

三、曲柄摇杆

1)矢量方程 10LHS

分量方程

113sinsin0ls

113coscos0ls

3)求位置

11

3

11

sintancoshll

221112sinshlhl

四、根据上述的所给的公式计算下列结果

算例1.四杆机构如图,其中1150lmm,2220lmm,3250lmm,4400lmm,

5

50lmm

,30,给出主动件的五个不同的角度位置,计算P点的坐标。

分别取1=4,3,2,34,56带入计算公式计算出不同2的值,从而得出P

点的位置,并由实验观察P点的轨迹。

1() D (mm) E (mm) F (mm) 2

() '2()

4

46669 -85331 34760 -24.43 10.1

3

57158 -99000 53400 -23.04 8.03

2

66000 -132000 98400 -28.81 5.40

34

46669 -17867 16204 -35.03 25.67

56

33000 -18916 17634 -30.64 3.89

算例2.曲柄导杆

1

120lmm

,3650lmm,380hmm,计算不同位置的时候滑块的位置。

取主动件的角度分别为1=4,2,34,,32

1() 3

()

S

(mm)

3

82.93 282.52

2

90 260

56

-76.71 336.45

-72.4744 398.49

32

-90 500

C

B

A

O

φ1

φ2

L2

P

β

L4

L3

L1

X

Y

算例3. 曲柄滑块

1250lmm,2

600lmm

,20emm,计算滑块位移

s

。

取主动件不同位置的角度

1

=

4,3

, 56,,32

1() 3

()

s

(mm)

4

57.2 588

3

87.9 674

56

39.3 -145

7.7 -35

32

-60.1 -556

五、实验验证

在实验室利用机构机架搭建平面四杆机构,主动件由电动机带动做匀速运动

旋转运动, CD杆为曲柄摇杆做来回的往复的运动。在机构的AB边上不同位置

上接入杆EP为外杆,实验观察不同位置P点的运动轨迹,并画出P点的轨迹图,

分析P的运动轨迹。P点轨迹分析:当杆接近A点,角度小于、等于90时,P点

的轨迹接近与椭圆;当杆在AB中间时,不同角度时,P点轨迹都呈长条状且两

头较尖;当杆接近点B时,P点轨迹又同接近A点轨迹相似。