涡旋压缩机型线几何参数的优化设计方法研究

- 格式:pdf

- 大小:205.82 KB

- 文档页数:4

基于泛函的制冷压缩机通用涡旋型线几何理论研究张贤明;陈国强;王立存;牟瑛;陈彬【摘要】在涡旋压缩机型线设计研究中,针对单一型线的限制性,提出以泛函理论为基础的新型涡旋型线设计思路,利用Taylor级数思想,得出通用涡旋型线的新形式,就涡旋型线的压缩行程容积、型线方程、曲率(半径)以及型线长度等基本几何性质,在笛卡尔坐标系下做了较详尽的阐述和推导,得出了坐标、向量和Taylor级数等三种形式下的涡旋型线的完整几何表达形式.给出算例予以说明,得到基于MATLAB 的涡旋型线及其共扼型线图形.研究结果为研究基于泛函理论的通用涡旋压缩机型线设计理论奠定了基础,同时拓宽了涡旋压缩机型线设计的研究思路.%In the design of scroll profiles, aiming at the restriction of single profile, we proposed new design ideas, which were based on functional theory. The Taylor series was used to draw a new expression of scroll profiles. Basic geometric properties were detailed exposition and derivation in the Cartesian coordinate system such as the compressed volume-based equation, the curvature (radius of curvature) and type length. The integrated geometric expression of scroll profiles was obtained in three forms of Coordinate, vector and the Taylor series. Some examples were given to explain, and graphics of the scroll profiles and its conjugate contour line which were based on MATLAB were obtained. Research results of geometric theories for scroll profiles based on functional theory are as basis and will expand related research ideas.【期刊名称】《中国机械工程》【年(卷),期】2011(022)003【总页数】4页(P265-268)【关键词】涡旋型线;泛函理论;行程容积;几何理论;共轭型线【作者】张贤明;陈国强;王立存;牟瑛;陈彬【作者单位】重庆工商大学废油资源化技术与装备教育部工程研究中心,重庆,400067;重庆工商大学废油资源化技术与装备教育部工程研究中心,重庆,400067;重庆工商大学废油资源化技术与装备教育部工程研究中心,重庆,400067;西安交通大学流体机械及压缩机国家工程研究中心,西安,710049;重庆工商大学废油资源化技术与装备教育部工程研究中心,重庆,400067;重庆工商大学废油资源化技术与装备教育部工程研究中心,重庆,400067【正文语种】中文【中图分类】TH450 引言涡旋压缩机是基于容积变化来实现对气体压缩的流体机械,它具有结构简单紧凑、高效节能、微震低噪声以及可靠性高等一系列的优点,使得涡旋压缩机在制冷和空调领域的应用有着飞速的发展,并且有在更大范围应用的趋势。

涡旋式压缩机涡旋型线的研究综述与前景作者:李宏利来源:《山东工业技术》2016年第13期摘要:涡旋式压缩机是近些年来备受关注的一种容积式压缩机,发展速度非常快,广泛受到国内外科技界重视。

涡旋式压缩机效率高,可靠性好,且噪声低,体积小,应用方便。

但目前就中国而言,涡旋式压缩机设计仍比较落后,不仅设计周期长,且设计参数不合理,准确性较差,很多时候依然处传统经验型设计阶段。

涡旋式压缩机结构设计中,涡旋线型非常重要。

如涡旋线型设计参数存在问题,缺乏有效修正与优化,必然导致结构参数间的关系、力矩、对力发生变化,影响涡旋式压缩机性能和运行安全。

本文将针对涡旋式压缩机涡旋型线展开研究和分析,以促进涡旋式压缩机设计水平的提高。

关键词:前景;研究综述;涡旋式压缩机;涡旋线型DOI:10.16640/ki.37-1222/t.2016.13.0130 引言近些年来,涡旋式压缩机应用非常广泛,凭借节能、低振、低噪等优势,广泛应用于制冷行业,并取得优异成绩。

压缩机是空调制冷系统的核心部件,其性能直接决定空调系统性能和效果。

而涡旋型线则直接影响着涡旋压缩机的几何、力学、热力、功耗、效率等重要参数。

同时还影响着系统性能、寿命、噪声等重要技术指标。

因此,对涡旋压缩机的研究往往围绕涡旋型线,涡旋型线也一直都是国内外专家研究重点。

不同涡旋型线优化策略不同,设计思路不同。

涡旋型线研究对促进涡旋压缩机技术水平提高有重要意义。

1 涡旋压缩机的特点涡旋压缩机于二十世纪八十年代发明,是一种新型容积型压缩机。

涡旋压缩机运行原理由法国科学家Leon Cerux提出。

但该理论技术提出时,涡旋体加工困难,轴向力不稳定性,防自转技术不成熟,轴向密封不完善[1]。

因此,没有得到大面积推广应用。

随后美国开始对涡旋压缩机核心理论进行研究,开发了第一代HE压缩机。

八十年代末期,日本基于HE压缩机,进行新容积式压缩机开发,研发了第一代涡旋压缩机77B06,该压缩机性能卓越,广泛受到功率在1-15kW范围制冷系统应用。

涡旋压缩机的变径基圆渐开线型线研究李雪琴;王君【摘要】研究了涡旋压缩机变径基圆渐开线的啮合特性和几何理论,得到了其共轭啮合型线方程;分析了不同参数下的型线特点和几何形状,并与基圆渐开线进行比较;提出了由变径基圆渐开线构建变啮合间隙涡旋齿的方法.利用变径基圆渐开线可构建出3种涡旋齿:等啮合间隙变壁厚涡旋齿、变啮合间隙等壁厚涡旋齿和变啮合间隙变壁厚涡旋齿,分析了各种涡旋齿的性能特点和适用范围,拓宽了涡旋型线的类型.%The meshing characteristic and geometric theory of base circle involute with changing radius in scroll compressor were studied, and the equation of its conjugate profile was obtained. Its profile characteristic and geometric shape under different parameters were analyzed and it was compared with base circle involute. The method of constructing wrap profile with changing meshing clearance by using changing radius base circle involute was presented. Three types of wrap were constructed by base circle involute with changing radius: wrap with e-qual meshing clearance and variable wrap thickness,wrap with variable meshing clearance and equal wrap thickness, wrap with variable meshing clearance and variable wrap thickness. The performance characteristics and applicability for every type of wrap were analyzed. The study results widened the type of wrap profile.【期刊名称】《压缩机技术》【年(卷),期】2011(000)004【总页数】4页(P1-3,34)【关键词】涡旋压缩机;变径基圆渐开线;变啮合间隙型线;构建方法【作者】李雪琴;王君【作者单位】中国石油大学,山东东营257061;中国石油大学,山东东营257061【正文语种】中文【中图分类】TH4551 前言涡旋压缩机涡旋齿型线类型主要有:基圆渐开线、正多边形渐开线、平行四边形渐开线、半圆偏心线、线段渐开线、阿基米德螺旋线、代数螺旋线和变径基圆渐开线等,前5种构成等壁厚涡旋齿,而后3种通常可构成变壁厚涡旋齿[1-8]。

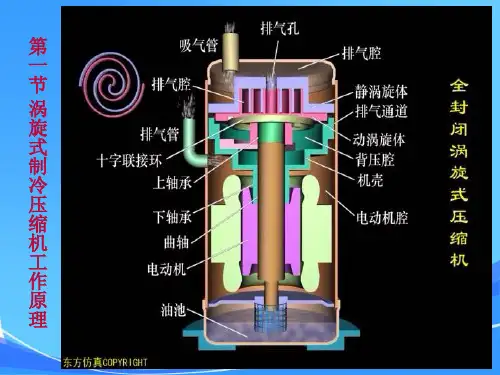

毕业设计(论文)题目空调用涡旋式压缩机结构设计学院机电与汽车工程学院专业机械设计制造及其自动化(机械设计制造)学生向涛学号指导教师孙鹏飞摘要本设计为空调用涡旋式压缩机结构设计,主要零部件包括动涡盘、静涡盘、支架体、偏心轴、防自传机构及平衡机构,动静涡旋盘应用圆的渐开线及其修正曲线的线型。

首先,确定了涡旋压缩机的重要结构参数,其次确定了涡旋压缩机的各个重要零件的结构尺寸,然后确定了涡旋线圆的渐开线线型并且对涡旋线进行修正,而后选择涡旋压缩机的各种附件,最后利用对涡旋压缩机的主轴进行有限元分析,最终说明了涡旋压缩机结构设计中的有关问题。

在涡旋齿线型的设计中,不仅说明了渐开线的特征和涡旋线的成形过程,而且还对涡旋线线型进行了修正。

通过以上设计的设计过程,最终得到了涡旋压缩机。

关键词:涡旋压缩机,动涡盘,静涡盘,偏心轴ABSTRACTThe design is designing the structure of air conditioning scroll compressor , the main parts including moving vortex disc, static vortex disc, bracket dody, eccentric shaft ,anti rotation mechanism and balance mechanism,the application of static and moving vortex disc involve circle and linear correction curve.First of all, the important structural parameters of scroll compressor is determined, then determined the structure size of each important part of scroll compressor, and then determine the involute type vortex line round and the vortex line is modified, and then choose a variety of accessories of the scroll compressor, the spindle of scroll compressor for finite element analysis, the final show the problem in the design of structure of scroll compressor. In the design of scroll profile, not only describes the forming process of involute characteristics and vortex lines, but also to carry on the revision to the vortex line.Through the above design, we finally got the scroll compressor.KEY WORDS: scroll compressor, moving vortex disc, static vortex disc, eccentric shaft摘要0目录0前言1第一章空调用涡旋式压缩机及装置系统总体方案设计1涡旋压缩机动静涡盘及其工作原理 1涡旋压缩机的防自转机构2涡旋压缩机的轴向径向柔性机构3涡旋压缩机的结构特点3涡旋压缩机的研发方向3第二章主要部件设计5涡旋压缩机的整体结构的选择5设计的已知条件5性能及结构参数确定6确定涡旋压缩机各重要零件的结构尺寸7第三章涡旋齿线型的选择与绘制原理10涡旋型线构成原则10圆的渐开线的形成10渐开线的特征10涡旋线的成形10涡旋线型的修正11第四章压缩机附件及密封细节14防自转机构 14轴承及支承 16压缩机的性能16径向密封16轴向间隙17润滑17结果17第五章基于NX Nastran解算器的有限元分析19总结26参考文献26致谢27本设计以空调用涡旋式压缩机为题,主要为了学习涡旋式压缩机的设计过程,以及运用和巩固我们大学所学知识。

压缩机的优化设计及其应用研究压缩机是化工、冶金、石化、轮船、机械和电力等领域的基本设备,它可将气体或蒸汽的压力提高,从而实现气体/蒸汽的输送和压缩。

在各行各业的生产中,压缩机都起着极其重要的作用。

为了更好地满足不同行业的需求,人们在压缩机的设计和应用方面进行了不断的研究与改进。

一、压缩机的基本原理和分类压缩机的基本原理是利用活塞、螺杆、滑动齿轮等机械方式,将气体或蒸汽压缩成高压气体或蒸汽。

通常根据工作方式和结构特点分为离心式压缩机、容积式压缩机和螺杆式压缩机等几类。

离心式压缩机以高速旋转的叶轮将气体或蒸汽吸入、压缩、排出,具有体积小、噪声小的优点,常用于低压和中压的空气、气体和蒸汽输送。

容积式压缩机则利用活塞、柱塞或回转齿轮等装置将气体或蒸汽压缩而成,具有高压、高效、大流量等特点,广泛用于高压空气、氧气、氮气、工业蒸汽和气体压缩等领域。

螺杆式压缩机则采用两个相互啮合且种植在转子上的螺旋线圈形成压缩腔,气体或蒸汽在螺杆中被压缩,并沿着轴向排出。

螺杆式压缩机具有高效、体积小、重量轻、运行平稳等特点,广泛应用于空调、冷冻、冷库等行业。

二、压缩机的优化设计为了更好地适应各类用户的需求,人们在压缩机的设计方面做了不断的探索与优化。

优化设计的目的在于提高压缩机的效率、减少排放、实现可持续发展。

1、传动方案的优化传动方案是压缩机的重要组成部分,它能直接影响到压缩机的性能、寿命和工作效率。

为了提高传动机构的效率和稳定性,人们优化了传动方案,改进了轴承和润滑系统,实现了长时间运行的稳定性。

2、能耗的降低压缩机日常使用中,需要消耗大量的能源。

为了降低能耗,人们利用优化的控制技术,实现智能控制压缩机的运行,尽可能地减少无效运行时间,同时优化设备和管道的布局,减少系统中的缺陷和瓶颈,从而实现能耗的降低。

3、减少排放随着环保意识的不断提高,排放方面的要求越来越高。

为了减少排放,优化设计团队使用了更多环保型材料,在设计和生产上更加注重能源和环境问题,采用了更加清洁和节能的工艺和技术,减少污染,降低能耗,实现了压缩机技术的可持续发展。

高效涡轮压缩机的设计与优化涡轮压缩机是现代航空发动机中的重要组成部分,它能够将空气压缩为高压气体,提供给燃烧室进行燃烧,从而产生推力。

涡轮压缩机的性能决定了发动机的性能和经济性,因此如何设计和优化高效涡轮压缩机是一个关键问题。

本文将从流场分析、叶轮设计、材料选择和工艺优化等方面讨论高效涡轮压缩机的设计与优化。

一、流场分析流场分析是涡轮压缩机的设计和优化的重要前提和基础。

通过CFD模拟和实验测试,可以得到实际流场的压力、温度、速度、湍流强度等参数,为叶片的设计和工艺的优化提供依据。

在流场分析中,需要考虑一些关键问题:1、入口流场的设计流场的设计应该尽量避免湍流和涡旋发生,这样可以减小流动损失和阻力,提高压缩效率。

因此,设计人员需要把握好进口气体的速度、方向和稳定性,保证气体垂直于进口边界面,并且速度要小于声速的0.3倍,以避免发生压力波和涡旋。

2、叶片的流场设计叶片的几何形状和叶片间隙对于流场分布有着非常大的影响,涡轮压缩机的性能也很大程度上取决于叶片的设计。

要尽量避免流场在转子中绕流和边界层分离,同时保持叶轮的整体平衡性和稳定性,提高压力比和效率。

3、出口流场的设计出口流场需要满足进口流场的要求,即保证气体流向出口的方向要与进口相同,同时流动尽量平稳,避免涡旋和湍流强度过大。

在设计蜗壳和导向器的时候,需要根据具体的流场参数做出合理的设计和优化,以提高涡轮压缩机的效率。

二、叶轮设计叶轮是涡轮压缩机中最重要的构件之一,它直接影响着压缩机的效率和压力比。

在叶轮的设计中,需要考虑以下几个方面:1、叶轮的数目和直径在设计叶轮时,需要考虑气体的流量和压力变化,以及叶轮的材料和工艺的限制。

一般来说,涡轮压缩机中叶轮的数量越多,压力比和效率会越高。

同时,叶轮的直径也是影响涡轮压缩机性能的重要因素,过大或者过小都会使得压力比下降。

2、叶片的数量和几何形状叶片的数量和几何形状会直接影响叶轮的流量和压降。

一般来说,叶片数量越多,压力比和效率也会随之提高。

压缩机设计与优化一、引言压缩机是一种将气体压缩并将其送入管道或容器中的设备。

它被广泛应用于气体输送、加压、压力变换、气体制冷等领域。

压缩机的设计与优化,对于提高气体输送效率、降低能耗、减少维护成本具有重要意义。

本文将详细介绍压缩机的设计与优化方法。

二、压缩机的工作原理压缩机的工作原理基于连续热力学定律和理想气体状态方程。

设压缩机的进口气体为1,出口气体为2,压缩机的标志功为$W_c$,其表达式为:$$W_c = h_2 - h_1 = c_p(T_2-T_1)$$其中,$h$是气体的焓,$T$是气体的温度,$c_p$是气体在定压过程中的比热容。

压缩机的压缩效率$\eta_c$定义为实际压缩功$W_{c,act}$与理论压缩功$W_{c,th}$之比,即:$$\eta_c = \frac{W_{c,act}}{W_{c,th}}$$常用的压力比$\Pi$定义为出口压力与进口压力之比,即:$$\Pi = \frac{p_2}{p_1}$$三、压缩机的设计方法1. 选择压缩机类型根据压缩机所需的压力比和流量,选择适合的压缩机类型。

常见的压缩机类型有离心式压缩机、轴流式压缩机和容积式压缩机。

2. 确定压缩机的参数包括进口流量,进口温度、进口压力、出口压力、进口特性指数等参数。

3. 确定压缩机的几何尺寸根据压缩机进口流量和参数,确定压缩机的几何尺寸。

几何尺寸的设计需要考虑气体流动特性、机械强度以及制造成本等因素。

4. 设计液体冷却系统液体冷却系统可用于降低压缩机的温度,减少能量损失。

设计液体冷却系统需要考虑冷却介质、换热器设计、循环方式等因素。

5. 优化压缩机设计通过压缩机流体力学分析、计算机模拟等方法,对压缩机的设计进行优化。

主要考虑的因素包括压缩机的流量特性、压力比特性、压缩效率等。

四、压缩机的优化方法1. 优化气体进口设计气体进口设计的优化能够提高压缩机进口流量、减小流体动能损失和涡流损失。

常用的方法有增大进口截面积、加强入口导流、增加入口负荷等。

变截面涡旋型线的阿基米德螺线拟合方法研究涡旋压缩机因其结构紧凑、节能省材、高效低噪等优点被广泛用于制冷、汽车空调、发动机增压、气体压缩等领域,随着工业技术的不断发展,涡旋压缩机使用的范围也在不断拓展。

涡旋盘是涡旋压缩机的核心零件,随着压缩机性能的不断提高,其型线已从最初的单一基圆渐开线型线发展到变截面组合型线,涡旋盘的加工难度也随之增加。

目前对于涡旋型线成熟且常用的数控加工拟合方式有两种——直线拟合和圆弧拟合。

对于组合涡旋型线这种既非直线又非圆弧的曲线,使用以上两种方式进行拟合加工时,存在加工效率不高或加工精度较低的问题。

因此,变截面组合型线涡旋盘的加工是近年来涡旋机械研究的热点与难点。

论文研究内容主要包括:(1)变截面涡旋盘数学模型的建立。

根据动静涡旋盘的啮合原理以及涡旋型线的法相等距曲线理论,选取圆渐开线—高次曲线—圆渐开线的组合型线作为涡旋盘母线,使用Solid Works软件建立变截面涡旋盘三维模型;(2)基于阿基米德螺线的变截面涡旋型线拟合方式。

介绍了该拟合方法的基本原理和推导过程,并使用阿基米德螺线逼近圆渐开线-高次曲线-圆渐开线组合型线,利用MATLAB软件对该方法产生的理论拟合误差进行计算。

通过对比研究可知,阿基米德螺线逼近组合型线的圆渐开线部分效果更好,尤其是逼近外圈大展角圆渐开线拟合效果最佳。

将提出的阿基米德螺线拟合方式与直线拟合、单圆弧拟合进行对比,结果表明阿基米德螺线拟合方法在拟合误差小于0.001mm条件下,拟合节点数比直线拟合少90%,比圆弧拟合少70%;(3)变截面涡旋盘的加工与检测。

在数控机床上基于阿基米德螺线拟合方法对变截面涡旋盘进行加工,使用三坐标测量仪与粗糙度仪对已加工的涡旋盘进行形位公差和粗糙度的测量。

测量结果表明基于阿基米德螺线拟合方法加工出的涡旋盘满足实际生产的要求。

本文提出了基于阿基米德螺线拟合方法的变截面组合型线涡旋盘加工方法思想,并形成了理论分析、数值模拟和加工实验等完整流程,测试结果表明本文提出的阿基米德螺线拟合方式为组合型线变截面涡旋盘的加工提供了理论依据,有一定的实用价值。

第36卷第3期湖南理工学院学报(自然科学版)V ol. 36 No. 3 2023年9月 Journal of Hunan Institute of Science and Technology (Natural Sciences) Sep. 2023涡旋压缩机的变截面涡旋齿及型线设计方金湘1, 李徽2(1. 岳阳职业技术学院机电工程学院, 湖南岳阳 414000;2. 湖南理工学院机械工程学院, 湖南岳阳 414006)摘要:针对现有涡旋压缩机涡齿径向多点啮合、运行噪音大、内泄露的问题, 提出变截面涡旋齿及其型线设计方法, 得到一种两点啮合的渐变壁厚涡旋齿, 使得在一个公转平动工作循环中, 动涡外壁三角函数渐开线与静涡内壁三角函数渐开线、动涡内壁三角函数渐开线与静涡外壁三角函数渐开线均为两点啮合. 建立涡旋齿的几何理论, 比较变壁厚涡旋齿和等壁厚涡旋齿的性能参数. 结果表明, 所提出的涡旋齿两点接触使压缩机运行平稳、噪音低、内泄露少、能效高.关键词:涡旋压缩机; 变截面涡旋齿; 两点啮合; 型线设计中图分类号: TH45, U212.32 文献标识码: A 文章编号: 1672-5298(2023)03-0022-06Design of Variable Section Scroll Teeth and Profile ofScroll CompressorFANG Jinxiang1, LI Hui2(1. School of Mechanical and Electrical Engineering, Yueyang V ocational and Technical College, Yueyang 414000, China;2. School of Mechanical Engineering, Hunan Institute of Science and Technology, Yueyang 414006, China)Abstract: Aiming at the problems of the existing scroll compressor scroll teeth radial multi-point meshing, high operation noise and internal leakage, the method of profile design and variable section scroll teeth were proposed to obtain a two-point meshing gradient wall thickness of the scroll teeth, so that, in a revolution translational working cycle, the trigonometric function and in-volute of the outer wall of the moving vortex with the inner wall of the static vortex,and the inner wall of the moving vortex with the outer wall of the static vortex are two-point meshing. The proposed geometric theory of scroll teeth was established. The parameters of variable wall thickness scroll and constant wall thickness scroll were compared. The results show that the proposed two-point contact of scroll teeth makes the compressor run smoothly, low noise, less internal leakage and high energy efficiency.Key words: scroll compressor; variable section scroll teeth; two point engagement; profile design0 引言由于涡旋压缩机的工作特性, 气体压力由外到内逐步增加, 外部涡齿受力小, 涡齿壁厚减薄可满足强度要求, 故通常采用由内到外渐变壁厚涡旋型线, 如阿基米德螺线、代数螺线、变基圆半径渐开线等. 采用变壁厚涡旋型线, 相同排气量可减小压缩机尺寸, 相同尺寸可增加压缩机排气量. 现有涡旋式压缩机大多是多个腔室同时工作, 动、静涡齿径向多点同时啮合, 属于过定位现象. 因为加工、装配存在误差, 实际运行过程中涡齿轮廓凸起部位相互接触, 形成涡齿凸起部位撞击现象, 引起噪音振动, 特别是在高转速情况下噪音振动明显增大[1]. 本文通过变截面涡旋齿及其型线设计, 实现涡旋齿只在中心部位两点接触, 减少冲击振动, 使压缩机运行平稳, 解决现有涡旋齿型线多点啮合、运行噪音振动大的问题. 啮合间隙的逐渐变小, 可解决内泄露问题, 提升涡旋式压缩机工作能效, 对于促进涡旋压缩机的发展具有重要意义.1 涡旋压缩机变截面涡旋齿涡旋压缩机结构如图1所示, 主要由控制器、电机、主轴、缸体、固定盘、动涡旋盘、静涡旋盘、油气分离器和汽缸盖组成.收稿日期: 2022-08-17作者简介: 方金湘, 女, 教授. 主要研究方向: 机械产品设计与制造通信作者: 李徽, 男, 教授. 主要研究方向: 自动控制和智能制造第3期方金湘, 等: 涡旋压缩机的变截面涡旋齿及型线设计 23图1 涡旋压缩机结构涡旋压缩机参数见表1. 压缩机采用轻量化设计, 重量只有5.8 kg; 控制器轴装, 有利于大功率散热; 永磁同步电机外径112 mm, 叠高27 mm, 选用高效8极12槽; 内置油气分离器, 有效降低系统油循环率.表1 压缩机参数序号 参数名称 规格 序号参数名称 规格 1 排量(V olume) 33 CC7通信类型(Communication type)PWM/LIN/CAN 2 最大制冷量(Maximum cooling capacity)9.5 kW 8转速范围(Revolution range) 1000 ~ 8000 rpm3 制冷剂(Refrigerant) R134a 9最高排气温度(Maximum exhaust temperature)125 ℃ 4 最大运行压力(Maximum operating pressure)2.5 MPa 10防护等级(Protection level) IP67 5 电源电压 (Power voltage) DC 220 ~ 450 V 11冷冻油/注入量(Brand of oil / oil charge)POE/120 ml 6通信电压(Communication voltage)DC 9 ~ 32 V 12重量(Weight)5.8 kg动、静涡旋齿装配结构如图2所示. 涡旋压缩机的变截面涡旋齿包括: 动涡旋齿(11)和静涡旋齿(12), 其中动涡旋齿(11)的型线由动涡外壁三角函数渐开线(111)和动涡内壁三角函数渐开线(112)组成; 静涡旋齿(12)的型线由静涡外壁三角函数渐开线(121)和静涡内壁三角函数渐开线(122)组成.图2 动、静涡旋齿装配结构24湖南理工学院学报(自然科学版) 第36卷在公转平动工作过程中, 动涡旋齿(11)与静涡旋齿(12)能实现正确啮合, 即动涡外壁三角函数渐开线(111)与静涡内壁三角函数渐开线(122)啮合, 以及动涡内壁三角函数渐开线(112)与静涡外壁三角函数渐开线(121)啮合[2].2 涡旋齿型线设计2.1 确定动涡外、内壁三角函数渐开线以基圆圆心为原点建立二维坐标系[2~4]. 动涡外壁三角函数渐开线(111)方程:=(cos (+)+(1)sin (+)),(sin (+)(1)cos (+)).b b X R k Y R k θθθθθθθθ⋅π-π⎧⎨=⋅π--π⎩(1) 动涡内壁三角函数渐开线(112)方程:=(cos +(1/)sin ),(sin (1/)cos ).b or b b or b X R k R R Y R k R R θθθθθθθθ⋅-+⎧⎨=⋅--+⎩(2) 其中b R 为基圆半径, or R 为动涡盘平动回转半径, θ为涡旋齿型线展开角, k 为变壁厚系数. 2.2 确定静涡外、内壁三角函数渐开线动静涡型线相同, 相位相差180°. 静涡外壁三角函数渐开线(121)方程:(cos +(1)sin ),(sin (1)cos ).b b X R k Y R k θθθθθθθθ=⋅-⎧⎨=⋅--⎩(3) 静涡内壁三角函数渐开线122方程:(cos (+)+(1+/)sin (+)),(sin (+)(1+/)cos (+)).b or b b or b X R k R R Y R k R R θθθθθθθθ=⋅π-π⎧⎨=⋅π--π⎩(4) 2.3 计算涡旋齿壁厚涡旋齿壁厚方程为[5~8]((1)()(1())).b or t R k k R θθθθ=---π--π- (5)涡旋齿结构参数: 2.79mm b R =, 4.8mm or R =, 0.000145k =, 展开角0~3.5π, 吸气容积为33 CC, 涡齿壁厚3.85 ~ 2.13 mm, 涡齿高20 mm, 动盘外径78 mm.对比同排量等壁厚涡盘, 涡齿重量降低2%, 涡齿端板外径减小5%(见表2).表2 涡齿尺寸对比序号 名称 等壁厚尺寸 变壁厚尺寸 备注 1 动盘最小外径 82 mm 78 mm 外径减小5% 2涡齿高度21.3 mm20 mm涡齿高度减小6.1%涡旋齿型线的啮合理论要求两条生成壁面的型线互为共轭曲线. 生成动涡内壁三角函数渐开线(112)的型线的共轭曲线方程为11(cos +(1)sin )+cos (+arctan (2/(1))π/2),(sin (1)cos ())+sin (+arctan (2/(1))π/2).b or b or X R k R k k Y R k R k k θθθθθθθθθθθθ=⋅⋅⎧⎨=⋅⋅⎩------- (6) 2arctan((2/)/(/))/2.or or k r R r R k βθθθθθ=+-+--π (7)涡齿理论共轭型线与实际型线差异如图3所示. 由于生成静涡外壁三角函数渐开线的理论共轭曲线与实际型线存在差异, 使动、静涡旋齿实际啮合时有间隙, 啮合间隙大小为221/211(()())X X Y Y -+-, 故随展开角θ的增加, 啮合间隙逐渐增大. 展开角为0时, 啮合间隙为0 mm, 展开角为3.5 π时, 啮合间隙为0.012 mm.第3期方金湘, 等: 涡旋压缩机的变截面涡旋齿及型线设计 25图3 涡齿理论共轭型线与实际型线差异3 压缩机测试数据分析3.1 压缩机性能指标测试数据通过对比试验, 得到压缩机性能指标测试数据见表3.表3 压缩机性能指标测试数据参数名以及参数值转速 / rpm排气温度 / ℃功耗 / kW制冷量 / kW能效比B33变壁厚涡盘1#样机2000 77.3 0.85 2.391 2.813 3000 76 1.22 3.671 3.009 4000 77 1.666 5.02 3.013 5000 78.4 2.155 6.341 2.942 6000 79.6 2.615 7.512 2.873 7000 81.6 3.128 8.595 2.748 8000 84.1 3.691 9.603 2.602 B33变壁厚涡盘2#样机2000 78 0.853 2.325 2.725 3000 75.7 1.219 3.702 3.037 4000 76.8 1.65 4.976 3.015 5000 77.5 2.084 6.252 3.001 6000 79.2 2.573 7.466 2.901 7000 81.6 3.081 8.579 2.785 8000 83.6 3.638 9.573 2.631 B33等壁厚涡盘1#样机2000 78.6 0.852 2.368 2.778 3000 77.5 1.252 3.714 2.966 4000 77.9 1.675 4.979 2.973 5000 78.9 2.162 6.277 2.903 6000 81 2.690 7.554 2.808 7000 83.2 3.244 8.679 2.675 8000 86.3 3.788 9.499 2.508随转速变化, 压缩机排气温度对比性能曲线如图4所示, 功耗对比性能曲线如图5所示, 制冷量对比性能曲线如图6所示, 能效比对比性能曲线如图7所示.由图5可知, 压缩机随转速增大, 功耗增加, 但变壁厚涡盘的功耗要比等壁厚涡盘的功耗低. 由图6可知, 压缩机随转速增大, 变壁厚涡盘制冷量和等壁厚涡盘制冷量均增大. 由图7可知, 压缩机随转速增大, 在转速达到4000 rpm 之后, 变壁厚涡盘和等壁厚涡盘能效比都随转速的提高而不断下降; 其中在同一转速下, 变壁厚涡盘的能效比要比等壁厚涡盘的能效比高. 综上可知, 随着压缩机转速增大, 制冷量、功耗增大, 但能效比在转速达到4000 rpm 之后, 随着涡旋压缩机转速的提高而不断下降. 压缩机在转速高时能够得到较多制冷量, 有利于减少车内降温时间, 同时功耗也增加, 但对能效提高没有太多帮助,所以涡旋26湖南理工学院学报(自然科学版) 第36卷压缩机要将常用转速范围设计为高能效点.图4 压缩机排气温度对比性能曲线 图5 压缩机功耗对比性能曲线图6 压缩机制冷量对比性能曲线 图7 压缩机能效比(COP)对比性能曲线3.2 压缩机振动噪音测试数据通过对比试验, 得到压缩机振动噪音测试数据见表4.表4 压缩机振动噪音测试数据 B33变壁厚涡盘1#样机实际工况(MPaG) 参照国标GB/T 22068—2018转速 / rpm3000 4000 5000 6000 7000 8000 噪音dB(A)测试位置: 正上方30 cm 61.486 65.125 70.28 72.238 75.621 78.352 噪音dB(A)测试位置: 正前方30 cm 61.94 65.031 69.883 74.6 76.748 79.06 噪音dB(A)测试位置: 左侧30 cm62.401 65.562 70.961 73.761 76.735 80.218 平均值:61.9465.2470.3773.5376.3779.21振动采集频率(KHz) 6.4:X / m/s² 0.839 1.285 2.402 4.943 6.202 9.721 振动采集频率(KHz) 6.4:Y / m/s² 1.151 2.059 3.966 5.448 10.999 17.239 振动采集频率(KHz) 6.4:Z / m/s²0.977 1.53 2.717 4.672 6.225 9.757 平均值: 0.991.623.035.027.8112.24B33等壁厚涡盘1#样机实际工况(MPaG) 参照国标GB/T 22068—2018转速 / rpm3000 4000 5000 6000 7000 8000 噪音dB(A)测试位置: 正上方30 cm 63.826 67.884 73.933 74.168 74.403 80.440 噪音dB(A)测试位置: 正前方30 cm 64.393 65.715 72.841 75.612 78.383 79.569 噪音dB(A)测试位置: 左侧30 cm62.714 64.201 70.252 73.589 76.926 78.567 平均值:63.644 65.933 72.342 74.456 76.571 79.525 振动采集频率(KHz) 6.4:X / m/s² 3.272 3.418 7.386 7.931 8.476 10.222 振动采集频率(KHz) 6.4:Y / m/s² 3.324 5.248 10.579 11.413 12.246 20.906 振动采集频率(KHz) 6.4:Z / m/s²3.3884.382 8.110 10.087 12.063 24.354 平均值:3.3284.3498.6929.81010.92818.4947577798183858710003000500070009000排气温度℃转速rpmB33变壁厚涡盘1#样机B33变壁厚涡盘2#样机B33等壁厚涡盘1#样机0.81.21.622.42.83.23.6410003000500070009000功耗K W转速rpmB33变壁厚涡盘1#样机B33变壁厚涡盘2#样机B33等壁厚涡盘1#样机234567891010003000500070009000制冷量K W转速rpmB33变壁厚涡盘1#样机B33变壁厚涡盘2#样机B33等壁厚涡盘1#样机2.42.52.62.72.82.933.110003000500070009000C O P转速rpmB33变壁厚涡盘1#样机B33变壁厚涡盘2#样机B33等壁厚涡盘1#样机第3期方金湘, 等: 涡旋压缩机的变截面涡旋齿及型线设计 27随转速变化, 压缩机噪音对比曲线如图8所示, 振动对比曲线如图9所示.图8 噪音对比曲线 图9 振动对比曲线由图8可知, 变壁厚涡盘在各转速下噪音比等壁厚涡盘小; 由图9可知, 变壁厚涡盘在各转速下振动加速度比等壁厚涡盘明显减小, 说明涡盘两点啮合能使压缩机运行平稳.4 结束语变截面涡旋齿及其型线设计是在一个公转平动工作循环中, 使动涡外壁三角函数渐开线与静涡内壁三角函数渐开线、动涡内壁三角函数渐开线与静涡外壁三角函数渐开线均为两点啮合. 两点接触使压缩机运行平稳, 解决了现有涡旋齿型线多点啮合, 运行噪音振动大的问题.在相同工作空间内, 对比同排量等壁厚涡盘, 涡齿重量降低2%, 涡齿端板外径减小5%.变壁厚设计减小了压缩机重量和体积, 降低了制造成本; 压缩机工作时内泄露减小, 提升了能效, 节能环保; 压缩机运行噪音振动小, 降低了隔振降噪的成本.参考文献:[1] 程哲铭, 欧阳新萍, 雷 蓉. 涡旋式压缩机涡旋型线的研究综述与前景[J]. 流体机械, 2015, 43(1): 51−56. [2] 刘振全, 王 君, 强建国. 涡旋式流体机械与涡旋压缩机[M]. 北京: 机械工业出版社, 2009.[3] 王 君, 刘 强, 曹晨燕, 等. 涡旋压缩机全啮合渐变壁厚涡旋齿的设计与分析[J]. 工程热物理学报, 2018, 39(8): 1713−1717. [4] 刘 强, 曹晨燕, 王 君, 等. 涡旋压缩机新型渐变壁厚涡旋齿的设计和工作特性研究[J]. 流体机械, 2018, 46(12): 18−24. [5] 孙寒晴, 苏 林, 张辛辛, 等. 电动空调涡旋压缩机型线优化[J]. 轻工机械, 2020, 38(2): 84−89.[6] 丁佳男, 张英莉, 岳向吉, 等. 涡旋压缩机的变基圆型线研究[J]. 东北大学学报(自然科学版), 2019, 40(5): 722−727. [7] 谭清豹. 新能源汽车电动空调压缩机变径型线涡旋盘设计[J]. 低温与超导, 2014, 42(8): 90−92.[8] 王立存, 陈 进. 涡旋压缩机通用涡旋型线泛函集成研究[J]. 华东理工大学学报(自然科学版), 2007, 33(1): 137−140.。