橡胶热老化试验标准

- 格式:doc

- 大小:37.50 KB

- 文档页数:4

橡胶制品检验方法及标准1.引用标准:GB/T7759-1996 硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定GB3512-83 橡胶热空气老化试验方法1.检验方法及标准:2.1 外观、颜色2.1.1测试数量:按规定比例2.1.2测试方法:在足够的光照条件下目测产品的外观,并与最初确定的样品对比颜色。

2.1.3判定标准:1)、制品应无裂口、气泡、杂物、缺胶和修边过度现象,制品表面应无较大批锋、毛边(不影响产品试装效果),并应有橡胶特有的光泽;2)、制品表面不得有喷霜、吐蜡等发白现象;3)、手感不粘手、不能有脱色现象;4)、制品外观、颜色不得有明显差异。

2.2 尺寸测试2.2.1测试器具:卡尺、投影仪2.2.2测试方法:按图纸标准的尺寸进行测量(关键尺寸需做破坏性切片)2.2.3测试数量:按规定比例2.2.4判定标准:按图纸标准、并保证在公差范围之内。

2.3 硬度测试2.3.1测试器具:针式橡塑硬度计、球形硬度计2.3.2材料规格:厚度应≥6mm,平坦区域直径≥20mm2.3.3若单层材料不够 6mm,则叠加层数≤3层,试样应平行叠加,若 3 层材料的厚度仍不够 6mm,则以厂商提供的试片为准。

2.3.4测试方法:拿住硬度计,平稳地把压足压在试样上,不能有任何振动,并保持压足平行于试样表面,以使压针垂直地压入试样,所施加的力要刚好使压足和试样完全接触,除另有规定,必须在压足和试样完全接触后 1 秒钟内读数,如果是其它间隔时间读数则必须说明。

2.3.5测试点:分别在材料的中央和边缘测至少 4 个点(取平均值)。

2.3.6测试数量:按规定比例2.3.7记录方式:指针所指之刻度为被测物之硬度,一次性读数,记下最高和最低值。

注:发泡橡胶用 C 型微孔材料硬度计,其它橡胶制品用邵尔 A 型硬度计2.4 压缩永久变形测试2.4.1测试器具:老化机、压缩装置(永久歪实验仪)2.4.2材料规格:用永久歪专用裁刀或用模压法制备亚铃试样,直径29±0.50mm,厚12.5±0.50mm2.4.3测试件数:至少 3 件(试样不应有气泡、杂质和损伤)2.4.4测试温度、时间:见 2.4.72.4.5测试方法:将待测试片放入永久歪实验器中,压缩到限制器(9.38mm)厚度,放到已加热至规定温度(见2.4.7)的老化箱中,24 小时后取出在室温下却 30 分钟,再测量其厚度。

jbt 7444 热空气老化试验标准随着科技的不断发展,各种材料和制品在不同环境条件下的性能稳定性越来越受到关注。

热空气老化试验就是一种常用的测试方法之一,通过对材料或制品在高温高湿的环境中进行加速老化,来评估其在实际使用过程中的性能变化情况。

而对于热空气老化试验的标准化是非常重要的,它不仅可以为材料制品的生产商和使用者提供可靠的测试依据,还能够促进产业的技术进步和质量提升。

其中,jbt 7444 就是关于热空气老化试验的国家标准之一。

一、jbt 7444 热空气老化试验标准的背景和意义1.1 背景随着我国经济的不断发展和社会的进步,人们对材料和制品的性能要求也越来越高。

而在不同的环境条件下,材料和制品的性能稳定性往往会受到影响,其中热空气环境是一个重要的考验因素。

开展热空气老化试验,并制定相应的测试标准就显得尤为重要。

1.2 意义制定和执行热空气老化试验标准,有利于评估材料和制品的耐热性能、抗老化能力以及使用寿命,为产品的设计和生产提供科学依据。

也能够规范热空气老化试验的操作流程,保证测试结果的可靠性和可比性。

标准化还可以促进不同单位、不同产品之间的技术交流和合作,推动产业的发展。

二、jbt 7444 热空气老化试验标准的编制和主要内容2.1 编制过程jbt 7444 热空气老化试验标准是由国家标准化管理委员会(SAC)主导,由相关专家和单位共同制定的。

在编制过程中,根据国内外热空气老化试验的研究成果和实践经验,结合国情和产业需求,经过反复讨论和修改,最终形成了该标准。

2.2 主要内容jbt 7444 标准主要包括以下内容:(1)标准的适用范围和目的(2)试验设备和材料准备(3)试验条件和操作步骤(4)试验结果的评定和报告要求三、jbt 7444 热空气老化试验标准的执行和应用3.1 试验执行按照jbt 7444 标准进行热空气老化试验时,需严格按照标准规定的试验条件和操作步骤进行。

试验过程中应做好试验记录和数据采集工作,并在试验结束后对试验结果进行评定和报告撰写。

三元乙丙橡胶检测标准三元乙丙橡胶(EPDM)是一种优良的橡胶材料,具有优异的耐热性、耐候性和化学稳定性,被广泛应用于汽车制造、建筑防水、电力电缆等领域。

为了确保三元乙丙橡胶产品的质量,需要进行严格的检测,以确保其符合相关标准和规定。

本文将介绍三元乙丙橡胶的检测标准,包括检测方法、检测要求等内容,以便相关行业从业人员了解和遵守相关标准,确保产品质量和安全。

一、外观检测。

外观检测是三元乙丙橡胶检测的首要步骤之一。

在外观检测中,应检查橡胶制品的表面是否平整、无气泡、无裂纹、无污点等缺陷,颜色是否均匀一致。

同时,还应检查橡胶制品的尺寸、形状是否符合要求,以确保产品外观质量良好。

二、物理性能检测。

物理性能检测是对三元乙丙橡胶产品力学性能的检测,包括拉伸强度、断裂伸长率、硬度等指标。

拉伸强度是衡量橡胶材料抗拉伸能力的重要指标,断裂伸长率是衡量橡胶材料延展性能的指标,而硬度则是衡量橡胶材料硬度的指标。

通过物理性能检测,可以评估橡胶产品的力学性能,确保其符合相关标准要求。

三、耐热性能检测。

三元乙丙橡胶作为一种高温橡胶材料,其耐热性能是非常重要的。

耐热性能检测主要包括热氧老化试验、热变形温度测试等项目。

热氧老化试验是通过将橡胶样品在一定温度下暴露在空气中,以模拟橡胶制品在高温环境下的老化情况,从而评估其耐热性能。

而热变形温度测试则是评估橡胶材料在一定载荷下的变形温度,以确定其耐热性能。

四、化学性能检测。

化学性能检测是对三元乙丙橡胶产品的化学稳定性能进行检测,包括耐酸碱性、耐油性、耐溶剂性等项目。

在化学性能检测中,应对橡胶样品进行酸碱溶液浸泡试验、油剂浸渍试验、溶剂浸泡试验等,以评估其在不同化学环境下的稳定性能。

五、环境适应性检测。

环境适应性检测是对三元乙丙橡胶产品在不同环境条件下的适应性进行评估,包括低温弯曲性能、紫外老化性能、氧气老化性能等项目。

通过环境适应性检测,可以评估橡胶制品在不同环境条件下的使用性能,确保其能够适应各种复杂的使用环境。

橡胶光老化标准一、光照条件在进行橡胶光老化实验时,应选择合适的实验光源,以模拟橡胶在实际使用过程中所面临的光照条件。

通常使用的光源有紫外灯、氙灯和荧光灯等。

其中,紫外灯能够模拟太阳光谱中的紫外部分,而氙灯和荧光灯则能模拟太阳光谱中的可见光部分。

二、老化指标橡胶光老化的主要指标包括外观变化、硬度变化、拉伸性能变化等。

这些指标可以通过观察、硬度计测量、拉伸试验等方法进行测定。

三、测试方法1.外观观察:通过观察橡胶制品在老化前后的颜色、质地、裂纹等变化,评估其老化程度。

2.硬度测量:使用硬度计测量橡胶制品老化前后的硬度,以评估其硬度的变化情况。

3.拉伸性能测试:通过拉伸试验机对橡胶制品进行拉伸,测定其老化前后的拉伸强度、伸长率等性能指标。

四、加速老化实验为了加快橡胶光老化的速度,通常需要进行加速老化实验。

该实验需要在特定的温度、湿度和光照条件下进行,以加速橡胶的老化过程。

加速老化实验可以帮助研究人员在短时间内评估橡胶的光老化性能,为产品的研发和改进提供参考。

五、抗紫外线性能紫外线是导致橡胶光老化的主要因素之一。

因此,评估橡胶的抗紫外线性能非常重要。

可以通过在紫外线照射下观察橡胶制品的变化情况,或使用紫外线照射装置进行实验,以测定其抗紫外线性能。

六、耐气候性能橡胶的耐气候性能是指其在各种气候条件下的使用性能。

耐气候性能包括耐热、耐寒、耐湿等。

这些性能可以通过在相应的气候条件下进行实验来测定。

七、老化后性能检测橡胶制品经过光老化后,其性能会发生不同程度的变化。

为了了解光老化对橡胶性能的影响,需要进行老化后性能检测。

该检测包括硬度测量、拉伸性能测试、耐介质性能测试等,以评估光老化对橡胶性能的影响。

八、使用寿命预测通过对橡胶进行光老化实验,可以预测其使用寿命。

使用寿命预测可以通过建立橡胶光老化速率与时间的关系曲线来实现。

通过观察曲线可以得知橡胶的光老化速率,从而预测其在使用寿命范围内的性能表现。

此外,还可以结合实际使用环境和使用条件等因素,对预测结果进行修正,以更准确地预测橡胶的使用寿命。

橡胶制品常用测试办法及标准Jenny was compiled in January 20211.胶料硫化特性GB/T9869—1997橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)GB/T16584—1996橡胶用无转子硫化仪测定硫化特性ISO3417:1991橡胶—硫化特性的测定——用摆振式圆盘硫化计ASTMD2084-2001用振动圆盘硫化计测定橡胶硫化特性的试验方法ASTMD5289-1995(2001)橡胶性能—使用无转子流变仪测量硫化作用的试验方法DIN53529-4:1991橡胶—硫化特性的测定——用带转子的硫化计测定交联特性2.未硫化橡胶门尼粘度GB/T1232.1—2000未硫化橡胶用圆盘剪切粘度计进行测定—第1部分:门尼粘度的测定GB/T1233—1992橡胶胶料初期硫化特性的测定—门尼粘度计法ISO289-1:2005未硫化橡胶——用剪切圆盘型黏度计—第一部分:门尼黏度的测定ISO289-2-1994未硫化橡胶——用剪切圆盘型黏度计测定—第二部分:预硫化特性的测定ASTMD1646-2004橡胶粘度应力松驰及硫化特性(门尼粘度计)的试验方法JISK6300-1:2001未硫化橡胶-物理特性-第1部分:用门尼粘度计测定粘度及预硫化时间的方法3.橡胶拉伸性能GB/T528—1998硫化橡胶或热塑性橡胶拉伸应力应变性能的测定ISO37:2005硫化或热塑性橡胶——拉伸应力应变特性的测定ASTMD412-1998(2002)硫化橡胶、热塑性弹性材料拉伸强度试验方法JISK6251:1993硫化橡胶的拉伸试验方法DIN53504-1994硫化橡胶的拉伸试验方法4.橡胶撕裂性能GB/T529—1999硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)ISO34-1:2004硫化或热塑性橡胶—撕裂强度的测定-第一部分:裤形、直角形和新月形试片ASTMD624-2000通用硫化橡胶及热塑性弹性体抗撕裂强度的试验方法JISK6252:2001硫化橡胶及热塑性橡胶撕裂强度的计算方法5.橡胶硬度GB/T531—1999橡胶袖珍硬度计压入硬度试验方法GB/T6031—1998硫化橡胶或热塑性橡胶硬度的测定(10—100IRHD)ISO7619-1:2004硫化或热塑性橡胶——压痕硬度的测定——第一部分:硬度计法(邵式硬度)ISO7619-2:2004硫化或热塑性橡胶——压痕硬度的测定——第二部分:IRHD袖珍计法ASTMD2240-2004用硬度计测定橡胶硬度的试验方法ASTMD1415-1988(2004)橡胶特性—国际硬度的试验方法JISK6253:1997硫化橡胶及热塑性橡胶的硬度试验方法DIN53505-2000橡胶试验邵式A和D的硬度试验6.压缩永久变形性能GB/T7759—1996硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定ISO815:1991硫化橡胶、热塑性橡胶在常温、高温和低温下压缩永久变形测定ASTMD395-2003橡胶性能的试验方法压缩永久变形JISK6262:1997硫化橡胶及热塑性橡胶压缩永久变形试验方法7.橡胶的回弹性GB/T1681—1991硫化橡胶回弹性的测定ISO4662:1986硫化橡胶回弹性的测定ASTMD1054-2002用回跳摆锤法测定橡胶弹性的实验方法JISK6255:1996硫化橡胶及热塑性橡胶的回弹性试验方法DIN53512-2000硫化橡胶回弹性的测定8.橡胶低温特性GB/T1682—1994硫化橡胶低温脆性的测定—单试样法GB/T15256-1994硫化橡胶低温脆性的测定(多试样法)GB/T7758—2002硫化橡胶低温特性的测定温度回缩法(TR试验)ISO2921:2005硫化橡胶—低温特性—温度回升缩TR)试验ASTMD1329-2002天然橡胶特性的评定—橡胶的低温回缩试验方法(TR试验法)ASTMD746-2004用冲击法测定塑料及弹性材料的脆化温度的试验方法ASTMD2137-2005弹性材料脆化温度的试验方法JISK6261-1997硫化橡胶及热塑性橡胶的低温试验方法9.橡胶热空气老化性能GB/T3512—2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验ISO188-1998硫化或热塑性橡胶——加速老化和耐热试验ASTMD573-2004用热空气箱对橡胶损蚀的试验方法DIN53508-2000硫化橡胶—加速老化试验JISK6257-2003硫化橡胶或热塑性橡胶热空气老化10.橡胶耐臭氧老化性能GB/T7762—2003硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T13642-1992硫化橡胶耐臭氧老化试验动态拉伸试验法ASTMD518-1999橡胶损坏性-表面裂开的试验方法ASTMD1149-1999橡胶在小室中臭氧龟裂ASTMD1171-1999橡胶在小室中臭氧龟裂(三角形试样)ASTMD3395-1999橡胶变质—在小室中动态臭氧碎裂的试验方法DIN53509-1-2001橡胶试验抗臭氧龟裂稳定性的测定第一部分:静应力JISK6259-2004硫化橡胶或热塑性橡胶耐臭氧性能的测定11.橡胶耐介质GB/T1690—2006硫化橡胶或热塑性橡胶耐液体试验方法ISO1817:2005硫化橡胶液体影响的测定ASTMD471-1998液体对橡胶性能影响的试验方法JISK6258-2003液体对硫化橡胶或热塑性弹性体影响的测定12.橡胶对金属粘附性与腐蚀性GB/T19243-2003硫化橡胶与有机材料接触污染的试验ASTMD925-1988(2000)橡胶特性—表面的着色性(接触、色移及扩散)的试验方法13.橡胶燃烧性能GB/T10707-89橡胶的燃烧性能(氧指数法)GB/T13488-92橡胶的燃烧性能(垂直燃烧法)UL94-1996橡胶燃烧性能14.橡胶磨耗性GB/T1689—1998硫化橡胶耐磨性能的测定(用阿克隆磨耗机GB/T9867—1988硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)ASTMD5963-2004硫化橡胶耐磨性能的测定(旋转辊筒式磨耗机法)15.橡胶电性能GB/T1692—1992硫化橡胶绝缘电阻率GB/T1693—1981(1989)硫化橡胶工频介电常数和介质损耗角正切值的测定方法GB/T1694—1981(1989)高频介电常数和介质损耗角正切值GB/T1695—2005工频击穿介电强度和耐电压的测定方法GB/T2439—2001硫化橡胶或热塑性橡胶导电性能和耗散性能电阻率的测定。

橡胶制品的质量标准及检验方法橡胶制品广泛应用于工业生产和日常生活中,如轮胎、橡胶管、胶鞋等。

为了确保橡胶制品的质量,制定和执行质量标准是非常重要的。

本文将分析橡胶制品的质量标准及检验方法。

橡胶制品的质量标准一般包括以下几个方面:外观、尺寸、物理性能、化学性能和环境性能。

外观是橡胶制品的一个重要指标,它直接影响到产品的美观度和市场竞争力。

通过目测和触摸来评估橡胶制品的外观质量,如颜色、表面光滑度和无明显杂质等。

尺寸是橡胶制品的另一个重要质量指标。

它直接影响到橡胶制品的适用性和装配性能。

通过测量橡胶制品的长度、宽度、厚度和其他关键尺寸来评估尺寸质量。

物理性能是橡胶制品的关键质量指标之一。

物理性能包括硬度、拉伸强度、断裂伸长率、抗撕裂强度、压缩弹性等。

硬度是橡胶制品重要的物理性能指标之一,通常用硬度计来测量。

拉伸强度和断裂伸长率是衡量橡胶制品抵抗外力的能力。

抗撕裂强度是橡胶制品抵抗撕裂和裂纹扩展的能力。

压缩弹性是橡胶制品恢复原状的能力。

这些物理性能可以通过一系列实验来测试和评估。

化学性能是橡胶制品的另一个重要质量指标。

化学性能一般包括酸碱性、溶胀性、吸水性等。

酸碱性是评估橡胶制品抗酸碱侵蚀能力的指标。

溶胀性是橡胶在溶液中膨胀和溶解的能力。

吸水性是橡胶吸收水分的能力,它直接影响到橡胶制品的使用寿命。

环境性能是橡胶制品的一个新兴的关注点。

它包括对环境的适应能力和对人体健康的影响。

环境性能一般包括耐热性、耐寒性、耐油性、耐溶剂性和不可再生资源利用率等。

这些性能可以通过一系列环境实验来测试和评估。

检验橡胶制品的质量标准有多种方法,其中一些常见的方法包括目测、触摸、测量、硬度测量、拉伸实验、抗撕裂强度实验、压缩实验、酸碱性实验、溶胀实验、吸水性实验、耐热实验、耐寒实验、耐油实验等。

这些实验可以在实验室中进行,也可以在实际应用中进行。

总之,橡胶制品的质量标准及检验方法是确保橡胶制品质量的重要手段。

通过制定和执行质量标准,可以确保橡胶制品的外观、尺寸、物理性能、化学性能和环境性能满足要求,从而提高产品质量和竞争力。

可靠性试验目的在于保证产品在规定的寿命期间内,在预期的使用、运输或储存等环境下,保持其功能而进行的活动,是可靠性测试的一种。

并分析研究环境因素的影响程度及其作用机理。

东标检测中心通过使用各种环境试验设备模拟气候环境中的高温、低温、高温高湿以及温度变化等情况,加速激发产品在使用环境中可能发生的失效,来验证其是否达到在研发、设计、制造中的预期的质量目标,从而对产品整体进行评估,以确定产品可靠性寿命。

老化检测正是可靠性测试的重要部分。

橡胶制品老化测试有:胶管、密封圈、胶片、输送带、密封条、绝缘护套、轮胎、胶垫、软管、传送带、胶料、防水卷材、车用饰品等。

主要的测试范围包括:紫外老化检测臭氧老化检测湿热老化检测氙灯老化检测碳弧灯老化检测盐雾测试冷热冲击快速温变相关标准:快速紫外老化测试ASTM G154-06 Cycle 1(非金属材料)ASTM D4329-05 Cycle A(塑料)ASTM D4587-05 Cycle 4 (涂料)AATCC 186-2007 Option 1(纺织品)ISO 4892-3方法A Cycle 1(塑料)ASTM D1148-07a(橡胶)ASTM G154-06 Cycle 2~6,8(非金属材料)ASTM D4329-05 Cycle B,C(塑料)ASTM D4587-05 Cycle 1~3(涂料)ASTM D5208-01(塑料)AATCC 186-2007Option 3(纺织品)ISO 4892-3:2006 cycle 5, 6(塑料)SAE J2020-2003(汽车外饰件)EN ISO 11507:2001 Method A (涂料)BS 2782 Part 5:1995 (塑料)GB/T 16422.3-1997(塑料)ASTM D4674 REV A-2002 Method ⅣASTM G154-06 Cycle 7(非金属材料)ISO 4892-3:2006 cycle 2(塑料)ISO 11507:2007(涂料和清漆)氙灯老化ISO 4892-2:2006 Cycle 1、2(塑料)ISO 11341:2004 Cycle A (涂料和清漆)GB/T 16422.2-1999(塑料)GB/T 1865-1997 Cycle A(涂料和清漆)ASTM D1148-07a(橡胶)ASTM G155-05a cycle 1~11(非金属材料) ASTM D2565-99(2008) cycle 1~5(塑料,室外) ASTM D4459-2006(塑料,室内)ASTM D6695-08 cycle 1~5 (涂料)ASTM D3424-09 Method3,4(印刷品)ASTM D4355-2007(土工布)ISO 11341:2004 cycle B,C,D(涂料)UL 1581-2001 REV.3:2008 Section 1200(塑料) ISO 4892-2:2006 Cycle 3~8(塑料)AATCC 169-2003 Option 1(纺织品)ASTM G155-05a cycle 11(非金属材料)ISO 105 B04:1994碳弧光老化ASTM G152-06,Cycle1,2,4,5(非金属材料) ASTM D822-01(2006)(涂料)ASTM D3361-01(2006)(无滤镜,涂料)ASTM D1499-2005(塑料)JIS D0205-1987(汽车零件)臭氧老化ASTM D1149-1999(橡胶)ASTM D1171-99(2007)(橡胶)ISO 10960-1994(橡胶和塑料软管,动态)ISO 7326-2006(橡胶和塑料软管,静态)GB/T 7762-2003(橡胶,静态)GB/T 13642-1992(橡胶,动态)ISO1431-1:2004(橡胶,静态)DIN 53509-1:2001(橡胶,静态)ASTM D1149-07(橡胶)ASTM D1171-99(2007)(橡胶)ISO 10960-1994(橡胶和塑料软管,动态)ISO 7326-2006(橡胶和塑料软管,静态)GB/T 7762-2003(橡胶,静态)GB/T 13642-1992(橡胶,动态)ISO1431-1:2004(橡胶,静态)DIN 53509-1:2001(橡胶,静态)低温实验温度范围:0~-70℃热空气老化常温~300℃恒温恒湿实验ASTM D2126-04(塑料)ASTM 3459-98(木器涂料)GB/T 1740-2007(涂料)ISO 4611-2008(塑料)GB/T 12000-2003(塑料)GB/T 15905-1995(硫化橡胶)温度范围:40~90℃,湿度范围:25~98%RH,低湿度条件(25%RH) 在高温条件下,(60℃以上)才能达到冷热湿循环实验温度范围:-40~150℃湿度范围:25~98%RH温度变化速率:1~3℃/min老化后色差评级ASTM D2244-09ISO 105-A02:1993/Cor 5:2005EN 20105-A02:1994AATCC Evaluation Procedure 1-2006ASTM D2616-96(2003)老化后光泽变化ASTM D2457-08ASTM D523-08老化后机械性能变化拉伸ASTM D638-08ISO 527-2:1993/Cor.1:1994GB/T 1040.2:2006冲击ASTM D256-06ae1(有缺口)ASTM D4812-06(无缺口)ISO 180:2000/Amd 1:2006GB/T 1843-2008弯曲ASTM D790-07e1ISO 178:2001/Amd 1:2004GB/T 9341-2008涂层老化后评估ISO 4628-1:2003(一般原则和等级表)ISO 4628-2:2003(起泡程度)ISO 4628-3:2003(腐蚀程度)ISO 4628-4:2003(裂纹程度)ISO 4628-5:2003(剥落程度)ISO 4628-6:2007(粉化程度,粘胶带评定法盐雾实验ASTM B117-09ISO 9227-2006ISO 4611-2008(塑料)ISO 7253-1996(涂料)BS 3900-F12-1997(涂料)BS 7479:1991IEC 60068-2-11:1981GB/T 10125-1997(涂料)GB 2423.17-2008DIN 50021-1988QB/T 3826-1999酸性盐雾实验ASTM B368-09ISO 9227-2006DIN 50021-1988BS 7479:1991铜离子加速盐雾实验ASTM B368-09ISO 9227-2006DIN 50021-1988BS 7479:1991循环盐雾实验ASTM D6899-2003ASTM G85-02e1 Annex A5ISO 11997-1:2005ISO 11997-2:2000SAE J2334:2002WSK-M2G299GM4298PGM4476PGM9540P水雾实验ASTM D1735-08(涂料)耐100%相对湿度实验ASTM D2247-02(涂料)东标检测中心设施先进,设备齐全,拥有专业的技术团队,可提供公正、权威、准确的测试数据,其报告具有权威的第三方认可的资质。

橡胶高低温测试标准橡胶制品在使用过程中,需要经受各种环境条件的考验,其中高低温环境是其中之一。

为了确保橡胶制品在高低温环境下的性能稳定和可靠性,需要进行相应的测试。

橡胶高低温测试标准是评价橡胶制品在高低温环境下性能的重要依据,本文将对橡胶高低温测试标准进行详细介绍。

首先,橡胶高低温测试标准主要包括以下几个方面,耐热性能、耐寒性能、热氧老化性能、低温弯曲性能等。

这些测试项目可以全面评价橡胶制品在高低温环境下的性能表现,为产品设计和生产提供重要参考依据。

其次,橡胶高低温测试标准的制定需要符合国际标准和行业规范,以确保测试结果的准确性和可比性。

常见的国际标准包括ASTM、ISO等,而行业规范则根据不同橡胶制品的具体用途和要求进行制定。

在进行测试时,需要严格按照相应的标准和规范进行操作,以保证测试结果的可靠性和科学性。

另外,橡胶高低温测试标准的实施需要使用专业的测试设备和仪器,例如高低温试验箱、热氧老化箱、低温弯曲试验机等。

这些设备可以模拟出各种高低温环境,对橡胶制品进行全面的测试和评价。

同时,测试人员需要具备专业的技能和经验,确保测试过程的准确性和可靠性。

最后,橡胶高低温测试标准的结果将直接影响到橡胶制品的质量和可靠性,因此在产品设计和生产过程中需要充分重视。

通过对橡胶制品进行高低温测试,可以及早发现潜在的问题和缺陷,为产品改进和优化提供重要依据,同时也可以为用户提供更可靠的产品保障。

总之,橡胶高低温测试标准是评价橡胶制品性能的重要依据,通过严格遵循相关标准和规范,使用专业的测试设备和仪器,可以全面评价橡胶制品在高低温环境下的性能表现,为产品设计和生产提供重要参考依据,确保产品质量和可靠性。

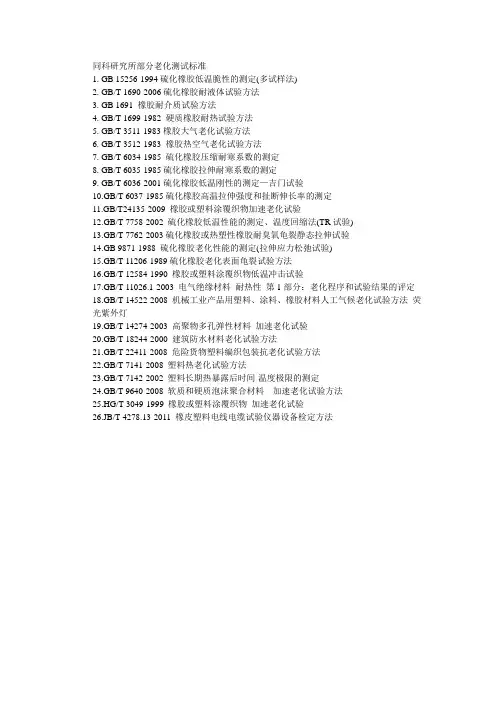

同科研究所部分老化测试标准1. GB 15256-1994硫化橡胶低温脆性的测定(多试样法)2. GB/T 1690-2006硫化橡胶耐液体试验方法3. GB 1691 橡胶耐介质试验方法4. GB/T 1699-1982 硬质橡胶耐热试验方法5. GB/T 3511-1983橡胶大气老化试验方法6. GB/T 3512-1983 橡胶热空气老化试验方法7. GB/T 6034-1985 硫化橡胶压缩耐寒系数的测定8. GB/T 6035-1985硫化橡胶拉伸耐寒系数的测定9. GB/T 6036-2001硫化橡胶低温刚性的测定—吉门试验10.GB/T 6037-1985硫化橡胶高温拉伸强度和扯断伸长率的测定11.GB/T24135-2009 橡胶或塑料涂覆织物加速老化试验12.GB/T 7758-2002 硫化橡胶低温性能的测定、温度回缩法(TR试验)13.GB/T 7762-2003硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验14.GB 9871-1988 硫化橡胶老化性能的测定(拉伸应力松弛试验)15.GB/T 11206-1989硫化橡胶老化表面龟裂试验方法16.GB/T 12584-1990 橡胶或塑料涂覆织物低温冲击试验17.GB/T 11026.1-2003 电气绝缘材料耐热性第1部分:老化程序和试验结果的评定18.GB/T 14522-2008 机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法荧光紫外灯19.GB/T 14274-2003 高聚物多孔弹性材料加速老化试验20.GB/T 18244-2000 建筑防水材料老化试验方法21.GB/T 22411-2008 危险货物塑料编织包装抗老化试验方法22.GB/T 7141-2008 塑料热老化试验方法23.GB/T 7142-2002 塑料长期热暴露后时间-温度极限的测定24.GB/T 9640-2008 软质和硬质泡沫聚合材料加速老化试验方法25.HG/T 3049-1999 橡胶或塑料涂覆织物加速老化试验26.JB/T 4278.13-2011 橡皮塑料电线电缆试验仪器设备检定方法。

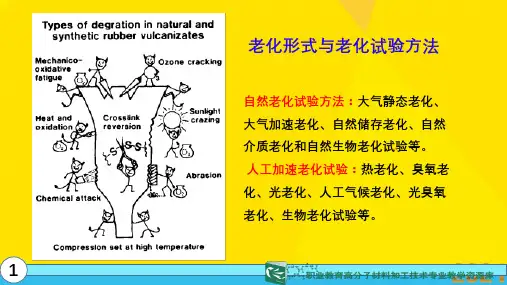

橡胶老化基础知识及试验方法介绍:1.什么是橡胶老化?在表面上有哪些表现?答:橡胶及其制品在加工,贮存和使用过程中,由于受内外因素的综合作用而引起橡胶物理化学性质和机械性能的逐步变坏,最后丧失使用价值,这种变化叫做橡胶老化。

表面上表现为龟裂、发粘、硬化、软化、粉化、变色、长霉等。

2.影响橡胶老化的因素有哪些?答:引起橡胶老化的因素有:a)氧、氧在橡胶中同橡胶分子发生游离基链锁反应,分子链发生断裂或过度交联,引起橡胶性能的改变。

氧化作用是橡胶老化的重要原因之一。

B臭氧、臭氧的化学活性比氧高得多,破坏性更大,它同样是使分子链发生断裂,但臭氧对橡胶的作用情况随橡胶变形与否而不同。

当作用于变形的橡胶(主要是不饱和橡胶)时,出现与应力作用方向垂直的裂纹,即所谓“臭氧龟裂”;作用于变形的橡胶时,仅表面生成氧化膜而不龟裂。

C)热:提高温度可引起橡胶的热裂解或热交联。

但热的基本作用还是活化作用。

提高氧扩散速度和活化氧化反应,从而加速橡胶氧化反应速度,这是普遍存在的一种老化现象——热氧老化。

D)光:光波越短、能量越大。

对橡胶起破坏作用的是能量较高的紫外线。

紫外线除了能直接引起橡胶分子链的断裂和交联外,橡胶因吸收光能而产生游离基,引发并加速氧化链反应过程。

紫外线光起着加热的作用。

光作用其另一特点(与热作用不同)是它主要在橡表面进生。

含胶率高的试样,两面会出现网状裂纹,即所谓“光外层裂”。

E)机械应力:在机械应力反复作用下,会使橡胶分子链断裂生成游离基,引发氧化链反应,形成力化学过程。

机械断裂分子链和机械活化氧化过程。

哪个能占优势,视其所处的条件而定。

此外,在应力作用下容易引起臭氧龟裂。

F)水分:水分的作用有两个方面:橡胶在潮湿空气淋雨或浸泡在水中时,容易破坏,这是由于橡胶中的水溶性物质和清水基团等成分被水抽提溶解。

水解或吸收等原因引起的。

特别是在水浸泡和大气曝露的交替作用下,会加速橡胶的破坏。

但在某种情况下水分对橡胶则不起破坏作用,甚至有延缓老化的作用。

橡胶材料测试方法国标标准一、外观检测1. 观察橡胶材料的颜色、质地、杂质等,判断其是否符合要求。

2. 使用放大镜或显微镜观察橡胶材料的表面粗糙度、微裂纹等,判断其是否符合要求。

二、物理性能测试1. 密度测试:按照GB/T 19466.3的规定进行测定。

2. 硬度测试:按照GB/T 531的规定进行测定。

3. 拉伸性能测试:按照GB/T 528的规定进行测定。

4. 压缩永久变形测试:按照GB/T 7759的规定进行测定。

5. 磨耗测试:按照GB/T 9867的规定进行测定。

三、化学性能测试1. 热稳定性测试:按照GB/T 3512的规定进行测定。

2. 耐油性能测试:按照GB/T 15908的规定进行测定。

3. 耐化学腐蚀性能测试:按照GB/T 20979的规定进行测定。

4. 抗氧化性能测试:按照GB/T 17389的规定进行测定。

四、力学性能测试1. 拉伸强度测试:按照GB/T 528的规定进行测定。

2. 撕裂强度测试:按照GB/T 529的规定进行测定。

3. 压缩强度测试:按照GB/T 7757的规定进行测定。

4. 弯曲强度测试:按照GB/T 9341的规定进行测定。

5. 冲击强度测试:按照GB/T 1843的规定进行测定。

五、耐候性能测试1. 老化试验:按照GB/T 17657的规定进行测定。

包括紫外老化、臭氧老化、热老化等。

2. 耐寒性能测试:按照GB/T 1690的规定进行测定。

包括低温弯曲试验、低温冲击试验等。

3. 耐热性能测试:按照GB/T 3512的规定进行测定。

包括热稳定性试验、耐热温度试验等。

4. 耐湿性能测试:按照GB/T 9341的规定进行测定。

包括湿循环试验、恒温恒湿试验等。

六、老化性能测试1. 通过老化前后的质量、尺寸变化等,评价橡胶材料的耐老化性能。

包括热老化试验、光老化试验等。

2. 使用老化后的橡胶材料进行物理性能测试,如硬度、拉伸性能等,评价其保持率。

七、耐磨性能测试1. 在规定的摩擦条件下,对橡胶材料进行摩擦磨损试验,测量其磨损量及摩擦系数。

密封圈老化试验标准

密封圈的老化试验标准是非常重要的,因为密封圈在工程和制

造领域中扮演着至关重要的角色。

老化试验标准通常包括以下几个

方面:

1. 材料老化试验,密封圈通常由橡胶、塑料或金属等材料制成,因此需要进行材料老化试验,以确定在长期使用和暴露于不同环境

条件下的性能表现。

这些试验通常包括热老化、紫外线暴露、化学

介质暴露等,以模拟实际工作条件下的材料老化情况。

2. 密封性能老化试验,密封圈的主要功能是提供密封,因此需

要进行密封性能老化试验,以确定在长期使用后是否能保持良好的

密封性能。

这些试验通常包括压缩变形测试、耐久性测试、温度循

环测试等,以评估密封圈在不同条件下的密封性能变化。

3. 力学性能老化试验,密封圈在实际工作中会受到各种力学作用,因此需要进行力学性能老化试验,以确定在长期使用后是否能

保持良好的弹性和抗拉性能。

这些试验通常包括拉伸测试、压缩测试、扭转测试等,以评估密封圈在长期使用后的力学性能变化。

4. 标准符合性测试,除了上述的老化试验外,密封圈还需要符合相关的标准和规范,如ASTM、ISO、DIN等国际标准组织的标准。

因此,密封圈的老化试验还需要包括标准符合性测试,以确保其符合相关的国际标准和规范要求。

总之,密封圈的老化试验标准涉及材料老化、密封性能老化、力学性能老化以及标准符合性测试等多个方面,通过这些试验可以全面评估密封圈在长期使用后的性能表现,确保其在实际工程和制造中能够可靠地发挥作用。

硫化橡胶产品技术要求

1.执行标准:

硫化橡胶的拉伸性能GB/T1658-1996标准进行试验;

硫化橡胶的永久变形GB.7759-87标准进行试验;

硫化橡胶的回弹性按GB.1680-91标准进行试验;

硫化橡胶热老化试验按GB 3512-92标准进行试验;

2.材料:2cr13+NBR

项目指标拉伸强度MPa ≥24.5 扯断伸长率% ≥200 压缩永久变形(120℃×70h) % ≤18

热空气老化(120℃×70h) 硬度变化度0~+10 伸长强度变化率降低% ≤15 扯断伸长变化率降低% ≤40

脆性温度℃≤-20

3.橡胶硬度:

使用压力邵氏硬度A 丙烯晴含量使用温度

≤1.6AMPa CIASS150 ≥60±5°≥26% -20~ ~60℃≤5.0MPa CIASS300 ≥70±5°≥26% -20~ ~60℃≥5.0MPa CIASS600 ≥80±5°≥40% -20~ ~60℃

4.低温工况

使用压力邵氏硬度A 丙烯晴含量使用温度

≤1.6AMPa CIASS150 ≥50±5°

≤18% -46~ ~60℃

≤5.0MPa CIASS300 ≥60±5°-46~ ~60℃≥5.0MPa CIASS600 ≥70±5°-46~ ~60℃

技术部

自贡泰威尔阀门制造有限公司

2014.12.05 .。

epdm橡胶颗粒检测标准EPDM橡胶颗粒是一种由乙烯-丙烯-二烯橡胶制成的环保材料,具有耐磨、耐老化、耐酸碱性能好等优点。

在现代建筑和运动场地应用广泛,如塑胶跑道、人工草坪、人造草坪等。

为了确保EPDM橡胶颗粒质量达到标准要求,需要进行相应的检测。

EPDM橡胶颗粒的检测标准主要包括以下几个方面:1.成分分析:EPDM橡胶颗粒主要由乙烯-丙烯-二烯橡胶制成,检测时需要确认其成分含量是否符合相关标准要求。

常用的检测方法包括红外光谱、热分析和化学分析等。

2.密度和粒径:EPDM橡胶颗粒的密度和粒径是其重要的物理性质之一,对颗粒的使用性能和应用效果有直接影响。

密度可以通过浸水法、密度仪或气比重法进行测定,粒径则可通过筛网振荡筛分法或显微镜观测等方法进行测定。

3.耐候性能:EPDM橡胶颗粒在使用过程中要能够耐受阳光、风雨和温度变化等外界环境的影响,检测时可以使用加速老化试验方法,如紫外光老化试验、热氧老化试验等,来模拟颗粒长期暴露在各种恶劣环境条件下的耐受性。

4.耐化学性能:EPDM橡胶颗粒常常会与酸碱、溶剂等化学物质接触,因此需要测试颗粒的耐酸碱性和耐溶剂性能。

检测方法包括浸泡法、化学试剂法等,可以评估颗粒对不同化学物质的稳定性。

5.力学性能:EPDM橡胶颗粒的力学性能是评估其使用性能的重要指标之一,包括耐磨性、抗拉强度、断裂伸长率等。

检测方法可以采用万能试验机进行拉伸、撕裂和压缩等实验,也可以采用摩擦系数试验评估颗粒的耐磨性。

6.微生物性能:EPDM橡胶颗粒常常暴露在潮湿环境中,容易滋生细菌和霉菌。

检测方法可以采用菌落计数法、显微镜观察检测颗粒表面的微生物种类和数量,以评估颗粒的卫生质量。

7.吸水性:EPDM橡胶颗粒的吸水性会影响其使用效果,较高的吸水性会导致颗粒膨胀变形、失去弹性等问题。

检测方法可以使用质量法或浸水法进行测定,评估颗粒吸水性能。

EPDM橡胶颗粒检测标准应基于国家和行业的相关标准,以确保检测的准确性和可靠性。

橡胶热老化试验标准

警告:使用本标准的人员应熟悉正规实验室操作规程。本标准无意涉及因使用本标准可能

出现的所有安全问题。制定相应的安全和健康制度并确保符合国家法规是使用者的责任。

1 范围

本标准适用于硫化橡胶或热塑性橡胶在常压下进行热空气加速老化和耐热试验。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所

示版本均为有效。所有标准都会被修订,使用本标准的各标准的各方应探讨使用下列标准最

新版本的可能性。

GB/T 2941-1991橡胶试样环境调节和试验的标准温度、湿度及时间(eqv ISO 471:1983)

GB/T 9865.1-1996硫化橡胶或热塑性橡胶样品和试样的制备 第一部分 物理试验(idt ISO

4661-1:1993)

GB/T 14838-1993 橡胶与橡胶制品 试验方法标准 精密度的确定(neq ISO/TR 9272:1986)

3 原理

试样在高温和大气压力下的空气中老化后测定其性能,并与未老化试样的性能作比较。

与使用权有关的物理性能应用来判定老化程度,介在没有这些性能的确切鉴定的情况下,

建议测定拉伸强度、定伸应力、拉断伸长率和硬度。

3.1 热空气加速老化

在本试验方法中,氧气浓度很低,即使氧化作用很快,氧气也无法充分扩散到橡胶内部以

保持一致的氧化作用。因此,在标准试验方法中规定的厚度的样品适合于本试验方法使用时,

本老化试验方法对老化性能差的橡胶可能得出错误的结果。

3.2 耐热试验

在本试验方法中,试样经受与使用时间相同温度和规定时间后,测定适当的性能,并与未

老化试样的性能作比较。

4 试验装置

橡胶试样采用热空气老化箱进行试验,老化箱应符合下列要求:

a)具有强制空气循环装置,空气流速0.5m/s~1.5m/s,试样的最小表面积正对气流以避免干

扰空气流速;

b)老化箱的尺寸大小应满足样品的总体积不超过老化箱有效容积的10%,悬挂试样的间距

至少

中华人民共和国国家质量监督检验检疫总局2001-08-28批准 2002-05-01实施

为10㎜,试样与老化箱壁至少相距50㎜;

C)必须有温度控制装置,保证试样的温度保持在规定的试验温度的公差范围内;

d)加热室内有测温装置记录实际加热温度;

e)在加热室结构中不得使用钢或铜合金;

f)老化箱的空气置换次数为每小时三到十次;

g)空气进入老化箱前应加热到老化箱规定的试验温度的公差范围内。

5 试样

5.1 试样制备应符合GB/T 9865.1的规定。

5.2 热空气加速老化和耐热试验使用按GB/T 2941的规定进行状态调节后的试样,不使用

完整的制品或试片。

5.3 老化后的试样不能进行机械、化学或热处理。

5.4 测定老化前和老化后的试样数量通常采用五个,介不应少于三个。

5.5 只有尺寸规格相同的试样才能作比较。

在加热前测量试样尺寸,只要有可能应在才能化后作标记,标记不能在试样的任何临界表

面内使用,并且不能损伤试样或加热时被分解。

为了防止硫磺、抗氧剂、过氧化物或增塑剂的迁移,避免在同一老化箱内同时加热不同类

型的橡胶试样。建议只有下列类型的材料可一起加热:

a)相同类型的聚合物;

b)含有同类型的促进剂或硫磺和促进剂的比率近似相同的硫化橡胶;

c)含有同类型抗氧剂的橡胶;

d)含有同类型同份量增塑剂的橡胶。

6 硫化与试验之间的时间间隔

应符合GB/T 2941的规定。

7 试验条件

7.1 概述

试验中试样获得给定老化程度所需要的时间取决于试样的橡胶的类型。

所用的试验周期应使试样的老化不致降低到妨碍试样物理性能的最终测定。

在使用高温老化导致的降解机理与在使用湿度时发生的降解机理有差别时,此试验结果无

效。

7.2 热空气加速老化

试验温度按GB/T2941的规定选择或由有关人员之间商定;老化时间可选为24、48、72、96、

168h或168h的倍数。

7.3 耐热试验

试验温度按GB/T2941的规定或由有关人员之间商定;试验温度应能代表试样的使用温度;

老化时间可选为24、48、72、96、168h或168h的倍数。

8 程序

8.1 将老化箱调至试验温度,把试样显自由状态悬挂在老化臬中进行试验。

8.2 试样放入老化箱即开始计算老化时间,到达规定时间时,取出试样。

8.3 取出的试样按GB/T 2941的规定进行环境调节16h~144h。

8.4 有关性能的测定按相应测试标准的规定进行。

9 结果表示

9.1 性能变化率按公式(1)计算:

x1—x0

P= x0 ×100 …………(1)

式中:P—性能变化率,%;

x1—试样老化后的性能测定值;

x0—试样老化前的性能测定值。

9.2 硬度变化按公式(2)计算:

H=X1—X0 。。。。。。。。。。。。。。。(2)

式中:H—硬度变化

x1—试样老化后的硬度测定值;

x0—试样老化前的硬度测定值。

10 精密度

重复性和再现性的精密度按GB/T 14838的规定进行,该标准表述了精密度的概念和术语。

附录A(提示的附录)在运用重复性和再现性结果方面起引导作用。

11 试验报告

试验报告应该包括以下内容:

a) 采用本标准的名称和代号;

b) 试样说明;

1) 试样的名称、规格、数量和来源;

2) 如果知道,说明混炼胶的组成和它的硫化条件;

3) 硫化和试验间的时间间隔;

4) 试样制备方法(例如模压、从样品裁取试样);

c) 老化说明:

1) 老化箱型号;

2) 是加速老化或耐热试验;

3) 测试性能和使用试样的类型;

4) 老化试验温度、时间;

d) 试验结果:

1) 使用试样的数量;

2) 能通过本标准表达的合适的性能参数试验其老化前后的每个性能值;

3) 用性能变化率来表示,而硬度用两值差表示;

e) 试验日期;

f) 试验者;

g) 审核者。

附 录 A

(提示的附录)

精密度结果使用指南

A1使用精密度结果的一般程序如下,用符号X1—X2表示任何两次测量值的正确。

A2查相应的精密度表(无论所考虑的是什么试验参数),在测得参数的平均值与正在研究的

试验数据平均值最近处画一横线,该线将给出判断过程中所用的相应的r、(r)、R或(R)。

A3 下列一般重复性陈述和相应的r和(r)值可用来判定精密度。

A3.1绝对差:在正常操作的试验程序下,用标牌相同材料的样品得到的两个试验平均值的

差X1—X2,平均每20次中不得多于一次超过表列重复性r。

A3.2两个试验平均值间的百分数差;在正常和正确的试验程序下,在标牌相同材料的样品

得到两个试验值间的百分数偏差。

〔「X1—X2」/﹝X1+X2〕/2〕×100

平均每20次中不得多于一次超过表列重复性(r)。

A4 可用下列一般再现性陈述及相应的R和(R)值来判定精密度。

A4.1绝对差;在两个实验室用正常和正确的试验程序,用标牌相同的材料的样品得到两个

独立测量的试验平均值间绝对差「X1—X2」,平均每20次中不得多于一次超过表列再现性

R。

A4.2两个试验平均值的百分数差,在两个实验室用正常和正确的试验程序,在标牌相同材

料的样品得到两个独立测量的试验平均值的百分数偏差

〔「X1—X2」/﹝X1+X2〕/2〕×100

平均每20次中不得多于一次超过表列再现性(R)。