催化裂化干气脱硫影响因素分析

- 格式:pdf

- 大小:182.56 KB

- 文档页数:3

催化裂化烟气脱硫装置的腐蚀问题预防与对策摘要:催化裂化(FCC)再生烟气中含有大量SOx、NOx和颗粒物等有害物质,为了满足国家和地方的环境排放要求,炼油公司增加了脱硫和除尘装置,用于处理催化裂化装置再生的烟气,其中广泛使用湿法脱硫技术在运行过程中逐渐发现了一些不足之处,特别是由于腐蚀问题而导致的计划外停机,这些问题阻碍了联邦通信委员会的安全、稳定和长期运行。

本文主要分析了催化裂化烟气脱硫装置腐蚀问题的防治措施。

关键词:催化裂化;湿法脱硫;腐蚀引言近年来,为了满足国家和地方的环境保护要求,建设无害环境企业,中国的石油化工催化裂化装置增设了烟气脱硫、脱氮、脱盐设施。

但是,由于烟气脱硫脱硝装置处于复杂恶劣的腐蚀环境中,该装置在运行过程中逐渐暴露出一些缺陷,特别是由于腐蚀问题而导致的计划外停机,给催化裂化装置安全稳定长周期运行带来了困扰。

1、催化裂化烟气湿法脱硫技术目前,中国45个化工和天然气行业将被从湿度和灰尘中抽走,而其馀设备将使用硫和硫的运输工具。

在湿硫化氢技术方面,21台设备是否配备了计算能力?(a)氯化钠组分湿污染技术(简要:氯化钠计算方法);18双循环装置(硫化氢);2 .氯化钠双氯化钠装置;2 .具有再生防潮性和二氧化硫的装置;1装置配备湿石灰/石灰石膏纸板二氧化硫;1该单元由硫酸铵组成。

总体而言,计算钠和二氧化硫技术在中国化石催化剂的双循环湍流中应用最为广泛。

2、EDV洗涤技术电算清洗技术烟气压力较低,硫水流总压降可控制在5kPa以下,以减少靠背增大对烟机功能的影响;计算技术可靠,冷却收集塔可在极端情况下提供重叠保护,例如在塔内没有回转装置的情况下停电,以提高长时间运行的可靠性。

循环吸收冷却塔中的烟雾间歇复苏,消除冷却过程中的SOx和灰尘,然后通过雾等措施将烟雾释放回高空气排放;反应后,抽吸泵被引导至清晰界定的池,即固体分离过滤器容器;一部分净化液回冷流,另一部分达到加工标准后进入盐水系统。

催化装置脱硫脱硝设备的运行问题及对策催化装置脱硫脱硝设备是用于去除燃料气体中的硫化物和氮氧化物的重要设备。

在实际运行中,可能会出现一些问题,影响设备的正常运转。

本文将针对这些问题进行分析,并提出相应的对策。

一、催化剂失活问题催化装置脱硫脱硝设备中的催化剂是关键的部件,直接影响设备的脱硫脱硝效果。

在运行过程中,催化剂可能会因为多种原因失活,导致脱硫脱硝效果下降。

1. 催化剂中毒:催化剂可以被硫化物和氮氧化物中的某些成分所吸附,导致催化剂中毒。

常见的中毒物质包括硫化氢、二氧化硫和氮氧化物。

当这些物质吸附在催化剂表面时,会阻塞活性位点,降低催化剂的活性。

对策:定期对催化剂进行再生或更换。

通过加热或者用其他气体进行冲洗,可以将吸附在催化剂上的中毒物质去除,恢复催化剂的活性。

2. 催化剂结焦:在高温条件下,催化剂可能会发生结焦现象,表面形成焦炭物质,降低催化剂的活性。

对策:采取适当的操作措施,控制催化剂的温度,避免过高的温度导致结焦。

定期进行催化剂的清洗和再生,可以去除结焦物质,恢复催化剂的活性。

催化装置脱硫脱硝设备中的催化剂的选择直接关系到设备的脱硫脱硝效果。

不同类型的催化剂适用于不同的工况条件。

1. 催化剂的反应活性不高:选用的催化剂反应活性不高,不能有效地去除燃料气体中的硫化物和氮氧化物。

对策:根据具体工况条件选择合适的催化剂。

可以通过实验室的筛选实验来评估不同催化剂的反应活性,并选择活性较高的催化剂。

2. 催化剂的寿命较短:选用的催化剂寿命较短,需要频繁更换,增加了设备的运营成本。

三、操作问题1. 温度控制不当:温度是影响催化剂活性的重要因素之一。

如果温度过低,催化反应的活性会降低;如果温度过高,可能导致催化剂结焦或失活。

对策:合理控制催化装置的温度,保持在适宜的范围内。

2. 气体流速过大:气体流速过大会导致气体在催化剂上停留时间短,不利于催化反应的进行。

对策:调整气体流速,使气体在催化剂上停留时间适宜。

干气液化气胺液脱硫常见问题分析陈礼平【摘要】针对炼油厂催化装置干气液化气脱硫系统胺液的损失和设备的腐蚀等常见问题进行了深入分析。

胺液的损失分为物理损失、化学损失和发泡损失,杂质腐蚀、溶剂腐蚀和酸气腐蚀是设备腐蚀的主要原因。

加强材质的配备,优化工艺操作,加强胺液的保护和净化,优选溶剂可以有效减少溶剂的损失,降低设备的腐蚀程度。

%In-depth analysis of equipment corrosion and extra loss of amine in dry gas /liquefied gas desulfurization system of refinery catalytic cracking unit was presented.Loss of amine solution was divided into physical loss , chemical loss and foam loss.The main cause of equipment corrosion included impurities corrosion , solvents corrosion and acid gas corrosion.Finally , some proposals of solving measures were proposed , including strengthening material selection , optimization of process operations , protecting and purifying amine solution.【期刊名称】《广州化工》【年(卷),期】2014(000)015【总页数】3页(P192-194)【关键词】胺液;脱硫;问题【作者】陈礼平【作者单位】荆门利盛石化工贸有限公司,湖北荆门 448000【正文语种】中文【中图分类】TE624醇胺法工艺技术诞生于20世纪30年代,在天然气、炼厂气以及氨工业合成气等领域的气体净化中得以广泛应用,目前炼厂干气液化气的脱硫主要也是采用醇胺法,绝大多数使用MDEA溶剂。

影响脱硫效果的原因分析

一.配合煤含硫高:正常情况下炼焦配合煤含硫率应该在

0.6—0.7%之间,现焦化厂配合煤硫分达到0.9%,最高达到近

1.1%。

造成焦炉煤气中硫化氢含量高,其他焦化厂煤气中硫化

氢含量在6000㎎/m³,我厂煤气硫化氢含量检测值为11280毫克/m³。

造成在达到脱硫效率的情况下煤气中硫化氢仍然超标。

二.煤气温度高:脱硫工艺要求初冷后煤气温度低于25℃,最好能达到20℃;我厂由于系统工艺和设备限制,煤气温度控制在30℃左右,(在全国焦化行业初冷后煤气温度中处于上世纪70年代水平)严重影响脱硫效率。

三.煤气焦油含量高:由于电捕焦油器设在鼓风机后本身降低其焦油捕集率,且由于煤气温度高造成煤气中焦油含量高,与脱硫液接触后焦油包裹脱硫催化剂造成脱硫效果下降以及脱硫液失效。

四.脱硫液杂质高:由于鼓冷工序煤气处理后仍有不少的焦油、煤粉等杂质,现场区域内由于石灰窑大量石灰飘散,在脱硫液循环过程中通过罐槽特别是氧化再生过程中混入脱硫液,使其失去催化吸收效果,继而影响脱硫效果。

催化裂解装置反应系统结焦原因分析及应对措施1. 催化裂解装置反应系统结焦原因分析a)温度过高:当反应系统的温度超过了催化剂的活性温度范围时,催化剂可能失去部分活性,导致结焦。

高温还可能导致重质油中的胶质和沥青质成分分解产生大量气体,进一步加剧结焦现象。

b)反应器内部流速不均匀:在催化裂解过程中,如果反应器内部流速不均匀,可能导致某些区域的反应速度过快,而其他区域的反应速度较慢。

这种不均匀的流速分布可能会导致局部过热和结焦现象。

c)催化剂选择不当:催化剂的选择对催化裂解过程的结焦倾向有很大影响。

如果催化剂的种类或质量不适合特定的原料油,可能会导致结焦现象的发生。

d)进料含硫量过高:高含硫量的原料油在催化裂解过程中容易产生硫化物,这些硫化物在催化剂表面形成硫酸盐,从而导致结焦。

为了解决催化裂解装置反应系统的结焦问题,需要采取相应的应对措施。

1.1 催化剂失活催化裂解装置在运行过程中,需要承受高温高压的环境,这对催化剂的活性和稳定性提出了很高的要求。

在长时间的高温高压作用下,催化剂会发生热老化、碱腐蚀等现象,导致其活性降低甚至失活。

催化裂解装置的空速是影响催化剂活性的重要参数,如果空速过快,会导致催化剂表面的气体流速过大,从而使催化剂表面积炭速度加快,进而导致结焦现象的发生。

催化裂解装置所处理的原料油品质直接影响催化剂的使用寿命和活性。

如果原料油中杂质含量过高,如硫、磷等元素含量过高,会加速催化剂的失活过程,从而导致结焦现象的发生。

催化裂解装置的操作条件对催化剂的活性有很大影响,如温度、压力、进料量等参数设置不当,都可能导致催化剂失活,进而引发结焦现象。

选择适合催化裂解工艺条件的催化剂,并对其进行优化设计,以提高其抗高温、抗高压、抗污染等性能,从而降低催化剂失活的风险。

通过调整空速参数,使催化剂表面的气体流速保持在合适的范围内,减缓催化剂表面积炭的速度,降低结焦风险。

加强对原料油的质量监控和管理,严格控制原料油中硫、磷等有害元素的含量,降低催化剂失活的可能性。

催化装置脱硫脱硝设备的运行问题及对策

随着工业化进程的不断加快,大气污染问题越发严重,特别是硫化物和氮氧化物排放

问题。

为了应对大气污染,许多工厂都开始引入催化装置脱硫脱硝设备。

随着设备的运行,一些问题也不可避免地出现了。

本文将对催化装置脱硫脱硝设备的运行问题进行分析,并

提出对策,以期能够更好地解决设备运行中出现的问题。

1. 催化剂失活

催化装置中的催化剂是实现脱硫脱硝的核心,然而随着运行时间的增长,催化剂会逐

渐失活,降低其脱硫脱硝效率。

常见的催化剂失活原因包括:温度过高、催化剂毒化、催

化剂磨损等。

2. 温度波动大

工业生产过程中,温度波动是很常见的现象,然而过大的温度波动会对脱硫脱硝设备

的运行产生影响,不仅会影响脱硫脱硝的效率,还可能导致设备的腐蚀磨损。

3. 氧化氮和硫化氢排放高

如果脱硫脱硝设备没有按照设计参数稳定运行,就可能导致氧化氮和硫化氢排放超标,从而影响环境空气的质量。

针对催化剂失活的问题,可以加强对催化剂的管理与维护工作。

采取定期更换催化剂

的方式,确保催化剂的新颖性,提高脱硫脱硝设备的效率。

2. 温度控制和稳定保障

对于温度波动大的问题,可通过增加设备的绝热层,提高设备的稳定性,减小温度的

波动。

加强设备的维护保养工作,适时更换老化的设备部件,确保设备的正常运行。

3. 设备参数调整

对于氧化氮和硫化氢排放高的问题,需要对设备的运行参数进行调整。

通过对设备的

工作参数进行合理的调整,保持设备稳定运行,排放达标。

含硫原油对催化裂化装置催化剂性能的影响分析催化裂化是一种重要的石油加工技术,通过将重质原油在适当的温度和压力下与催化剂接触,使原油分子发生断裂、重组和转化,产生更高质量的轻质燃料和化工产品。

原油中的硫含量会对催化裂化装置的催化剂性能产生一定的影响,本文将对这种影响进行分析。

含硫原油中的硫元素对催化裂化装置催化剂具有毒性。

硫元素会与催化剂中的活性组分反应,形成硫化物,降低催化剂的活性和选择性,从而影响裂化反应的效果。

硫化物的形成会堵塞催化剂孔隙结构,减少催化剂的表面积和活性位点,同时还会降低催化剂对原油分子的吸附能力,使得裂化反应的速率减慢。

含硫原油中的硫元素还会与催化剂中的金属组分发生反应,形成硫酸盐。

硫酸盐的形成会导致催化剂中金属组分的流失,进而降低催化剂的活性和稳定性。

硫酸盐的形成还会导致催化剂表面形成硫酸盐覆盖物,阻碍原油分子与催化剂的接触,限制裂化反应的进行。

含硫原油中的硫元素还可能参与催化剂中的氢气和水分子的反应,生成酸性物质,进一步降低催化剂的活性。

酸性物质的产生会引起催化剂的中毒,破坏催化剂的结构和性能,使其失去功能。

针对含硫原油对催化裂化装置催化剂性能产生的影响,可以采取一些措施进行缓解。

首先是降低原油中硫含量的方法,如采取硫捕集剂的添加、催化燃烧或深度脱硫等技术,减少硫元素对催化剂的污染。

其次是对催化剂进行改性,增加硫抗毒性能,如增加催化剂表面的硫化物稳定剂、改变催化剂的孔结构等。

还可以采用一些工艺措施,如适当调整裂化反应的温度和压力,优化反应条件,使得催化剂受到的硫元素的影响降到最低。

含硫原油对催化裂化装置催化剂性能产生了不可忽视的影响。

掌握这种影响的规律,并采取相应的措施进行缓解,对于提高催化裂化装置的转化效率和产品质量具有重要意义。

>>绿色低碳技术<<2018年6月·第3卷·第3期石油石化绿色低碳Green Petroleum & Petrochemicals摘 要:介绍了液化石油气(LPG )脱硫主要技术和特点,分析了巴陵石化公司26.8万t/aLPG 脱硫装置存在问题,提出以胺法脱H 2S 、纤维膜脱硫醇和纤维膜水洗的组合工艺,并进行了工业应用。

工业应用实践表明:采用该组合工艺脱硫处理后,LPG 中H 2S 含量小于1μg/g ,硫醇稳定控制在10μg/g 以下,碱液消耗由1.88 kg/t LPG 下降到0.60 kg/t LPG ,除盐水消耗由56 kg/t LPG 下降到33 kg/t LPG 。

关键词:LPG 脱硫 纤维膜 节能减排催化裂化液化气脱硫存在问题与改进措施陈正朝(中国石化巴陵分公司炼油事业部,湖南岳阳 414014)收稿日期:2017-12-12(修改稿)作者简介:陈正朝,学士,工程师。

2009 年毕业于内蒙古大学化学工程与工艺专业,目前主要从事工程建设及科研技术工作。

催化液化石油气(LPG )中富含可供下游化工利用的烯烃组分,如丙烯、异丁烯、1-丁烯等,这些化工基本原料通过分离利用可深加工成聚丙烯、氯丙烯、环氧氯丙烷、MTBE 、醋酸仲丁酯及民用LPG 等,大大提高装置的综合经济效益。

除了烯烃组分外,LPG 中还含有一定量的硫化氢(H 2S )、甲硫醇、乙硫醇等酸性杂质,在进入后续装置之前必须进行脱硫处理。

1 LPG 脱硫技术LPG 脱硫工艺中的H 2S 浓度明显高于硫醇等其他硫化物[1],因此LPG 脱硫工艺大多采用二步法工艺,即先脱H 2S ,再脱除硫醇。

1.1 脱H 2S 技术LPG 脱硫工艺主要有干法脱硫和湿法脱硫2种。

干法脱硫主要是利用固体吸附剂与LPG 中所含H 2S 、二氧化碳、二氧化硫、小分子硫醇和硫醚发生吸附和化学反应脱除H 2S ,该工艺的优点是脱硫后气体含硫量低,缺点是设备庞大,脱硫剂不能再生,造成新的污染,脱硫成本较高。

含硫原油对催化裂化装置催化剂性能的影响分析【摘要】本文主要研究了含硫原油对催化裂化装置催化剂性能的影响。

在研究背景中介绍了催化裂化装置在石油加工中的重要性,并指出了含硫原油中硫对催化剂性能的影响。

通过分析含硫原油对催化剂活性、选择性、稳定性以及产物分布的影响机理,揭示了硫元素对催化剂性能的具体影响。

研究表明,含硫原油会降低催化剂的活性和选择性,同时影响催化剂的稳定性,导致催化剂寿命缩短。

本文总结了含硫原油对催化裂化装置催化剂性能的影响,同时展望了未来研究的方向,为优化催化裂化装置的性能提供了参考。

【关键词】含硫原油、催化裂化装置、催化剂性能、影响分析、机理、活性、选择性、稳定性、产物分布、总结、未来研究方向1. 引言1.1 研究背景催化裂化技术是一种重要的炼油过程,可以将重质石油馏分转化为轻质的高附加值产品,如汽油和石脑油。

由于原油中含有硫等杂质,这些杂质会对催化裂化装置中的催化剂产生不利影响。

含硫原油对催化剂的性能具有一定的影响,包括活性、选择性、稳定性以及产物分布等方面。

目前,全球范围内原油中硫含量逐年增加,原油的含硫量远高于过去。

这意味着催化裂化装置在处理含硫原油时面临更大的挑战。

研究含硫原油对催化裂化装置催化剂性能的影响具有重要意义。

通过深入探讨含硫原油对催化剂性能的影响机理,可以为优化工艺条件、改进催化剂设计以及提高产品质量提供理论依据。

本文旨在分析含硫原油对催化裂化装置催化剂性能的影响机理,及其对催化剂活性、选择性、稳定性以及产物分布的影响进行系统探讨,为进一步研究和优化催化裂化装置运行提供参考。

1.2 研究目的研究目的是为了探究含硫原油对催化裂化装置催化剂性能的影响机理,以解决在实际生产中常遇到的含硫原油对催化剂活性、选择性、稳定性以及产物分布等方面的影响问题。

通过深入分析含硫原油与催化剂之间的相互作用机制,可以为催化裂化装置的优化运行提供理论指导和技术支持。

研究目的还在于为未来的相关研究提供参考和借鉴,促进催化裂化技术的进步和发展。

催化裂化再生烟气脱硫技术摘要:如果在空气中留存大量硫氧化物,将会严重影响着人们的身体健康。

从另一方面来看,大量硫氧化物的存在还会导致酸雨现象的出现。

当前阶段,酸雨已经成为了影响全球环境健康的一个重要因素。

在我国经济快速发展的过程中,国家部门对于环保标准提出了更高的要求。

对于各个工业企业来讲,在排污工作中,其所受到的限制性条件越来越多。

在今后工作中,便需要充分考虑到该方面条件所产生的影响。

本篇文章在综合了相关调查和研究之后完成,重点从催化裂化再生烟气特点出发,针对现阶段所使用的烟气脱硫技术进行分析,希望能够对相关工作人员和企业管理人员产生一定启示。

关键词:催化裂化、再生烟气、脱硫技术引言:从我国炼油企业特点来看,在传统工作中,多是会使用到加工低硫原油的方式,并且借助到FCC装置的积极作用,完成SOX物质的排放。

在工业快速发展的过程中,进口原油数量越来越多。

对于FCC装置来讲,其中所包含的硫含量也呈现出了明显增长态势。

相应的,对于再生烟气来讲,其中一氧化硫浓度也出现了快速攀升的态势。

针对整个工业化市场发展特点来看,在未来几年中,国内炼油厂催化裂化再生烟气治理工程将会得到进一步发展。

将烟气脱硫技术应用到此过程中,能够降低对空气造成的污染,促进经济可持续性发展。

由此可见:研究催化裂化再生烟气脱硫技术具有积极的社会意义。

一、干法烟气脱硫技术分析1.活性炭法活性炭烟气脱硫技术分析和应用活性炭法活性炭烟气脱硫技术在具体应用过程中,其既可以达到消除SO2污染的目的,同时还可以回收其中所留存的硫资源。

当其处于温度较低条件下时,SO2将会被氧化成为SO3。

在同一设备影响下,SO3也有可能被转化成为硫酸。

从活性炭特点来看,其内部空隙构造极为丰富。

从该方面特点来看,这也使得其具备了较为良好的可吸附性特征。

因此,这种优势条件的存在,便在一定程度上催生了SO2被氧化现象的形成。

如果活性炭需要在烟道气通过时,SO2则会被吸附在其表面上。

催化裂化烟气脱硫技术现状与发展发表时间:2018-10-30T18:12:36.643Z 来源:《防护工程》2018年第19期作者:范运峰孟刚赵辉[导读] 催化裂化是石油炼制的重要过程之一,在催化剂的作用下,通过加热的方式促使重油发生裂化反应生产裂化气、汽油和柴油抚顺石化公司石油二厂蜡油催化车间辽宁抚顺 113000摘要:催化裂化是石油炼制的重要过程之一,在催化剂的作用下,通过加热的方式促使重油发生裂化反应生产裂化气、汽油和柴油。

催化裂化工艺流程中产生的烟气含有大量的硫化物,对设备造成了腐蚀,同时对环境产生了很大的影响。

因此对催化裂化烟气进行脱硫脱硝等无害化处理,对于保护生产装置和外部环境都具有重要意义。

主要论述了应用比较成熟的烟气脱硫工艺,并对烟气脱硫技术的发展提出了预测和建议。

关键词:催化裂化;烟气脱硫;现状与发展前言催化裂化工艺是炼化企业生产的重要过程,随着我国能源炼厂数量越来越多,能源催化裂化装置排放量逐渐增加,这对自然生态环境的发展造成了很大的影响。

只有根据炼化企业的生产现状和未来发展制定科学、合理的催化裂化烟气脱硫技术,进一步加强对硫化物的控制,才能有效地减少有害物质的排放,真正起到保护周边的自然环境,营造一个绿色无污染的生活环境,促进科学发展和可持续发展。

根据烟气脱硫的工艺,烟气脱硫一般分为干法脱硫和湿法脱硫技术,其中干法脱硫技术又分为干法脱硫和半干法脱硫技术。

本文通过分析催化裂化烟气脱硫技术的发展现状,分析了几种典型的烟气脱硫技术的应用,并针对烟气脱硫工艺特点进行分析,指出了脱硫工艺的选择的注意问题。

一、石油催化裂化烟气脱硫技术的发展现状1、国外石油催化裂化烟气脱硫技术的发展现状国外的石油催化裂化烟气脱硫技术发展较快,相比国内的技术较为先进。

目前,国外的石油催化裂化烟气脱硫技术主要从两个方面来研究。

第一,采用可资源脱硫技术。

其中,LABSORB工艺和CANSOLV工艺是可资源脱硫的两个代表。

脱硫各因素分析,脱硫效率影响因素摘要:通过对湿法烟气脱硫工艺过程的分析和系统调试结果,总结出原烟气中氧量、粉尘、温度等参数的变化和工艺过程控制、设备运行方式的改变对烟气脱硫效率的影响规律,对运行实践有一定的指导意义。

关键词:烟气脱硫;二氧化硫;脱硫率;影响因素1前言湿式石灰石-石膏烟气脱硫(以下简称FGD)是目前世界上技术最成熟、实用业绩最多、运行状况最稳定的脱硫工艺,脱硫效率在90%以上,副产品石膏可回收利用。

杭州半山发电有限公司采用德国斯泰米勒公司石灰石-石膏湿法工艺,处理4、5号炉2×125 MW机组的全部燃煤烟气,最大处理烟气量1.0×106 m3/h(湿),脱硫率在95%以上,FGD出口SO2排放浓度<180 mg/m3,作为烟气脱硫的副产品石膏,其纯度>90%,含水率<10%。

湿法烟气脱硫工艺涉及到一系列的化学和物理过程,脱硫效率取决于多种因素。

在原料方面,工艺水品质、石灰石粉的纯度和颗粒细度等直接影响脱硫化学反应活性;在工艺控制方面,石灰石粉的制浆浓度、石膏旋流站排出的废水流量设定等都与脱硫率有关,而FGD关键设备的运行和控制方式将决定脱硫效果和终产物石膏的品质;机组原烟气参数如温度、SO2浓度、氧量、粉尘浓度等也不同程度地影响脱硫反应进程。

本文旨在探讨原烟气与脱硫剂的接触反应时间、原烟气参数的变动、吸收塔浆液pH值、石膏浆液密度等因素对烟气脱硫效率的影响规律,为优化系统运行、提高脱硫效率提供参考。

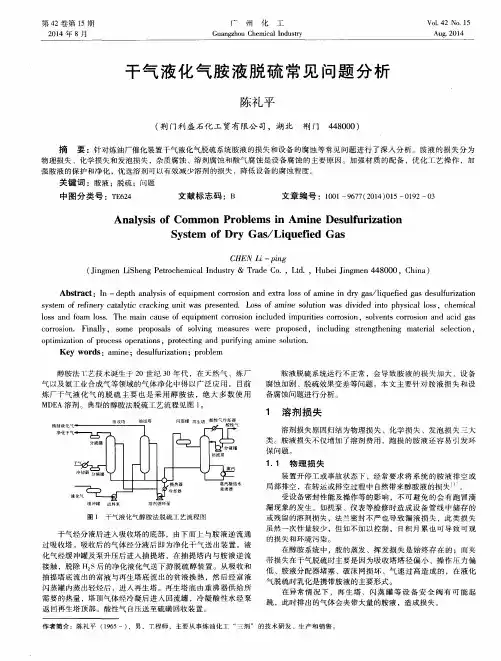

2湿法脱硫工艺过程分析FGD包括增压风机、气-气加热器、吸收塔、石灰石制浆系统、石膏脱水系统和废水处理等部分,其中吸收塔是烟气脱硫反应的关键部分,见图1所示。

湿法烟气脱硫工艺的主要原理是以石灰石浆液作为脱硫剂,在吸收塔(洗涤塔)内对含有SO2的烟气进行喷淋洗涤,使SO2与浆液中的碱性物质发生化学反应生成CaSO3和CaSO4而将SO2去除,其化学反应如下:气相部分:SO2+H2O+1/2O2→H2SO4液相部分:H2SO4+CaCO3+H2O→CaSO4·2H2O +CO2↑吸收塔由两层搅拌器(上、下各3台)、浆液喷淋盘(4层,交错排列)、两级除雾器组成,在添加新鲜石灰石浆液的情况下,石灰石、石膏和水的混合物通过4台循环泵至喷淋盘,浆液经喷嘴雾化成雾滴,从上部向下喷洒。

脱硫脱硫醇岗位操作法一、主要影响因素分析(一)干气、液化气脱硫1.原料原料量和原料组成对脱硫效果影响很大,在一定的生产条件下,原料量增加或H2S含量升高时,?一般通过提高吸收塔胺液循环量来提高吸收效果;但由于受胺液再生能力、气体带胺等因素的影响,胺液循环量的提高受多方面的限制,此时要采用其它调节手段如提高胺液浓度等措施来达到脱除H2S的目的。

?实际生产中应根据原料量和原料组成的变化及时调节吸收塔胺液循环量。

当原料干气C3以上组分含量增加导致干气带液甚至带吸收剂(柴油)以及原料液化气C5以上组分含量上升时,系统内胺液含油量上升,容易导致胺液发泡,影响吸收效果。

当原料液化气C2以下组分含量增加时,液化气系统压力升高,影响装置的正常操作;当液化气中H2S 含量太高时,由于超过气体脱硫的设计负荷,使液化气中H2S 无法用胺液完全脱除,只能用预碱洗碱液脱除H2S ,从而使预碱洗碱液消耗量大幅增加。

2.溶剂醇胺法脱硫所用溶剂主要有一乙醇胺(MEA)、二乙醇胺(DEA)、三乙醇胺(TEA)?、N-甲基二乙醇胺(MDEA)、二甘醇胺(DGA)和二异丙醇胺(DIPA)?等。

本装置所用N-甲基二乙醇胺具有使用范围广、反应能力强、选择性高、稳定性好、腐蚀性小以及能耗低、胺耗小等优点。

吸收塔底富液中酸性气体(H2S+CO2)摩尔数与醇胺摩尔数之比值称酸性气负荷,它是决定气体脱硫装置技术经济指标的重要参数。

该负荷的选择主要依据是对装置设备腐蚀的影响,以MEA 为例,对碳钢设备应限制在≯0.35的范围内,而不锈钢设备可限制在≯0.7 的范围内;而MDEA由于腐蚀性较小以上范围可适当放宽。

显然酸性气负荷除与原料量、原料酸性气含量、再生效果有关外,主要受溶剂浓度和溶剂循环量的影响。

在装置处理量和溶剂循环量一定的前提下,溶剂浓度增大酸性气负荷降低,吸收效果增加;但浓度过大则易使溶剂发泡反而会大大降低溶剂再生和吸收效果,且胺耗增加。

影响催化裂化汽油加氢脱硫装置压力降增大的原因及对策赵乐平;关明华;孙柏军;易新理【摘要】催化裂化(FCC)汽油加氢脱硫装置工业结果表明加工原料在长期贮存、储运过程中与空气长期接触会氧化,并可能受到粉尘等污染;FCC装置掺炼重芳烃后,主反应器入口原料终馏点从224 ℃剧增到348℃,胶质质量浓度由10.2 mg/(100 mL)剧增到6 080.0 mg/( 100 mL).工业试验表明原料氧化与污染;催化裂化原料掺炼重芳烃;二烯烃等结焦前身物以脱臭单元带入的镍、钴、铁为晶核,在加热炉、换热器等局部过热部位聚合结焦是造成反应器上部压力降上升过快的主要原因.非新鲜汽油原料先进FCC装置分馏塔切割分离是解决汽油加氢脱硫装置压力降的实用办法.FCC汽油加氢脱硫装置设轻重汽油分馏塔,重汽油热料直接进加氢脱硫单元,利用无碱脱臭、柴油吸收、切割处理FCC轻汽油,既能降低轻汽油的硫含量,又能够避免脱臭单元对反应器造成的不利影响.%The commercial operation results of FCC naphtha hydrodesulfurization ( HDS) units showed that the feed was oxidized by air and polluted by dust in long-term storage. After mixing heavy aromatics into FCU feed, the end point of feed of HDS unit was raised from 224 ℃ to 348 ℃ and gum was increased from 10.2 mg/( 100 mL) to 6 080.0 mg/( 100 mL). It was shown that the major cause of pressure drop on top of reactor of FCC naphtha HDS unit was the cokingby superheating in heater and heat exchangers as resulted from long-term feed storage, mixed heavy aromatics, sodium and cobalt ions carry-over into reactor in sweetening unit in which coke precursors like diolefins, etc formed coke upon iron, sodium and cobalt ions in overheated area in furnace and heat exchanger. The effective way to solve the problem ofpressure drop of FCC naphtha hydrodesulfurization (HDS) unit is to pre-treat non-fresh FCC naphtha in FCC unit fractionator. HDS unit is provided with light/heavy splitter. Heavy catalytic naphtha goes directly to HDS reactor and light catalytic naphtha is treated by sweetening, diesel absorption and fractionation. All these can reduce sulfurs in light catalytic naphtha and avoid the negative impact on sweetening section of HDS units.【期刊名称】《炼油技术与工程》【年(卷),期】2012(042)007【总页数】4页(P14-17)【关键词】FCC汽油(FCCN);加氢脱硫;压力降;对策【作者】赵乐平;关明华;孙柏军;易新理【作者单位】中国石油化工股份有限公司抚顺石油化工研究院,辽宁省抚顺市113001;中国石油化工股份有限公司抚顺石油化工研究院,辽宁省抚顺市113001;中国石油化工股份有限公司金陵分公司,江苏省南京市210033;中国石化湛江东兴石油化工有限公司,广东省湛江市524012【正文语种】中文FCC汽油约占成品汽油调合比例的80%左右,成品汽油中90%以上的硫化物来自FCC汽油组分,降低FCC汽油组分中的硫含量是满足清洁汽油新标准对硫含量要求的关键。