振动控制并联机器人的标定综述

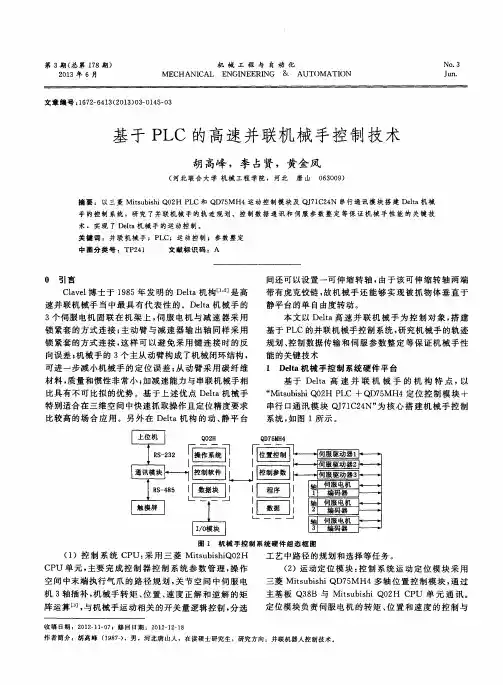

- 格式:pdf

- 大小:313.71 KB

- 文档页数:4

机器人介绍1. 机器人的定义机器人是一种具有与人或生物相似的智能和高度灵活性的自动化机器。

机器人技术的本质是感知、决策、行动和交互技术的结合。

机器人系统和技术集机械、精密机械、计算机技术、自动控制技术、传感器技术、人工智能等技术之大成,是典型的机电一体化技术。

随着科学技术发展,机器人的含义也在不断地拓宽,一般可以归结机器人特征大致有以下三方面:(1)像人或人的上肢,能模拟人的动作。

(2)具有智能控制。

(3)机械或电子装置。

机器人一般由执行机构、驱动装置、检测装置和控制系统和复杂机械等组成。

2. 机器人的发展作为20 世纪人类最伟大发明之一,自六十年代问世以来,已经取得实质性的进步和成果。

机器人的发展代表着国家综合实力和水平。

目前,许多先进工业发达国家将机器人技术列为本国的高新技术发展纲要,足以看出大力发展机器人的重要性。

机器人近年来发展呈现两种趋势:在横向上,应用领域不断由传统制造领域向人类工作生活等社会方向延伸,种类逐渐增多。

另一方面是纵向上,随着智能化及虚拟现实技术等不断的完善,机器人需要范围不断地扩展,应用扩大,遍布于工业、科技、国防等各部门,大部分机器人水平将提高到更智能的水平。

在传统生产制造领域,工业机器人经过诞生、成长、成熟期后,成为了制造业中不可或缺的核心自动化装备,现在约有百万台工业机器人活跃在各个生产现场。

在非传统制造领域,特种机器人由于其独特特征,近年来发展十分迅速,服务机器人、水下机器人、医疗机器人、娱乐机器人纷纷问世,并且正在向实用性迈进。

机构学,自控理论,计算机技术的快速发展带动了机器人的全面发展,传统的机器人由欠自由度操作臂发展到冗余度操作臂、行走机器人、拟人机器人、多机器人系统等多种形式。

生产技术从大批量生产自动化向小批量多品种生产自动化的转变。

由于工业机器人能大大的提高生产的柔性而广泛渗透到各行业,逐渐形成了工业机器人产业。

生产的效率和产品的合格率都得到了很大的改进。

工业机器人运动学标定及误差分析研究工业机器人是现代制造业中不可或缺的重要设备之一,它可以实现各种复杂的工业生产操作。

而工业机器人的运动学标定和误差分析则是确保机器人准确运动和定位的关键技术之一、本文将对工业机器人运动学标定及误差分析进行研究。

首先,我们需要明确工业机器人的运动学模型。

工业机器人的运动学模型是描述机器人运动学特征的数学模型,包括机器人末端执行器在空间坐标系中的位置和姿态。

机器人的运动学模型可以通过机器人臂的几何参数和关节参数进行建立。

接下来,我们需要进行工业机器人的运动学标定。

运动学标定是指通过实验测量,获得机器人运动学参数的过程。

具体步骤包括:1.确定运动学标定系统:选择适当的标定系统是进行运动学标定的首要任务。

常用的运动学标定系统包括激光测距仪、相机视觉系统等。

2.收集标定数据:通过标定系统对机器人执行器进行测量,获取机器人的位置和姿态数据。

标定数据可以通过移动机器人执行器,并记录其位置和姿态来获取。

3.进行标定参数计算:根据标定数据,通过数学运算方法计算机器人运动学参数。

计算方法可以采用最小二乘法等。

4.检验标定结果:将计算得到的运动学参数应用于机器人中,验证其是否能够准确描述机器人的运动学特性。

在进行工业机器人运动学标定的过程中,需要注意以下几点:1.标定精度要求:根据具体需求,确定工业机器人的运动学标定精度。

标定精度要求越高,则标定过程中需要收集的数据越多。

2.标定环境准备:保证标定环境的准确度和稳定性。

避免干扰因素对机器人运动学参数的影响。

3.标定数据处理:在收集标定数据后,需要对数据进行处理,去除异常值和噪声,以提高标定结果的准确性。

4.标定误差分析:对标定结果进行误差分析,评估标定精度。

常见的误差包括位置误差、姿态误差等。

1.关节间隙误差:机器人的关节存在间隙,会导致机器人运动学参数的偏差。

因此需要对机器人关节间隙进行误差分析,以减小误差对机器人定位的影响。

2.传动误差:机器人关节传动装置存在误差,如传动精度和传动回差等。

光学 精密工程Optics and Precision Engineering第 29 卷 第 2 期2021年2月Vol. 29 No. 2Feb. 2021文章编号 1004-924X(2021)02-0305-11大范围平动并联机器人运动学解耦与速度自适应规划赵新华1,2,3,刘培昌3,赵 磊1,2,3*,李 彬1,2,3(1.天津理工大学天津市先进机电系统设计与智能控制重点实验室,天津300384;2.天津理工大学机电工程国家级实验教学示范中心,天津300384;3.天津理工大学机械工程学院,天津300384)摘要:并联机器人是一种多支链、多关节、强耦合非线性系统,具有高速、高刚度和大负载等明显优势而被广泛应用到工业领域。

然而,随着关节数量的增加导致该类机器人运动学解耦和高精度平稳控制的难度较大。

为实现大范围平动3-RRRU 并联机器人自动化轨迹跟踪和控制的平稳性,针对运动学解耦和速度自适应规划方法展开了系统、深入地研究。

首先,应用DH 法建立了机器人运动学模型,基于结构约束条件完成运动学解耦计算,并在S 型控制策略中加入速度自 适应修正机制,依据不同轨迹可自动计算并修正最大速度参数,实现自适应优化;其次,采用激光跟踪仪对机器人轨迹进行动态跟踪,对比分析了 S 型速度和梯型速度控制策略下的跟踪精度,梯型速度规划下其最大误差高达4.513 mm ,是S 型控制策略的3倍,且位置误差曲线出现多个尖峰值,说明因速度突变导致运动平稳性较差;最后,测试S 型速度规划下采用自适应修正机制前、后机器人的平稳性以及轨迹跟踪精度。

实验结果表明:当规划路径难以实现机器人加速到原预设最大速度时,在轨迹末端存在较大的惯性速度,产生位置尖峰误差为2.676 mm ,是修正后最大误差的2.4倍,且伴随着明显的冲击效应。

引入自适应修正机制后圆轨迹的起点和终点位置误差分别为0. 722 mm 和0. 382 mm,二者相对位置偏差仅为0. 34 mm,且末端定位误差相比修正前降低了一个数量级,有效解决了机器人存在惯性冲击效应的难题,大幅提高了机器人整体轨迹跟踪的精度和控制的平稳性。

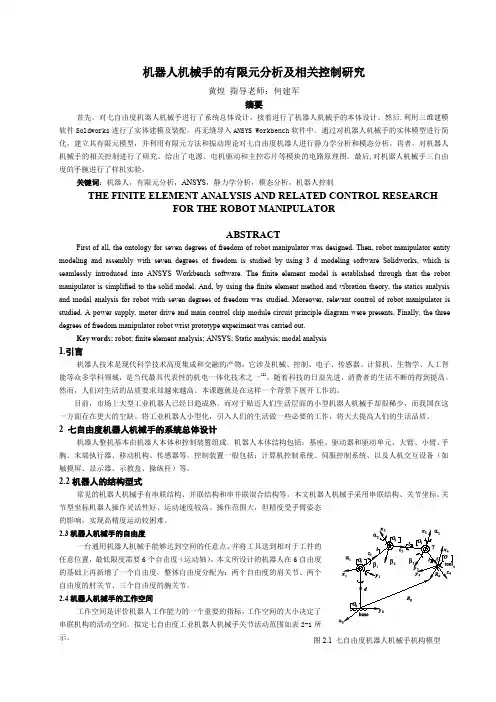

六自由度并联机器人运动学和动力学研究摘要:运动学、动力学以及控制是任何机器人系统开发中要解决的关键问题。

为了验证课题组所设计的六自由度并联机器人的合理性,运用刚体运动学原理,通过分析动平台各铰链点与动平台自身的速度和加速度之间的关系,建立了并联机器人的运动学模型。

然后,综合拉格朗日方程法和凯恩法的优点,建立了并联机器人的动力学模型,该模型不仅全面的表征了并联机器人的动力学特性,而且具有简单的、通用的形式,为并联机器人控制算法的研究开辟了一条捷径。

最后,在给定的工作空间下,采用MATLAB编程和Adams仿真,对并联机器人动平台的运动过程进行了模拟,绘制出动平台做圆周平动时的速度、加速度曲线,通过对比分析,验证了运动学模型的正确性;同时,采用Adams-MATLAB Simulink联合仿真,通过分析Simulink模块绘制出的的驱动力误差曲线以及仿真出的动平台运动轨迹,验证了动力学模型的正确性。

其研究结果不仅为所设计机构后续的优化与控制提供依据,也为其他并联机构的研究提供参考。

关键词:六自由度并联机器人运动学模型动力学模型联合仿真Research on Kinematics and Dynamics of 6-DOF Parallel RobotYANG Junqiang1,2 WAN Xiaojin1,2 LIU Licheng1,2 TANG Ke1,2Abstract:Kinematics,dynamics,and control are key issues to be addressed in the development of any robotic system.To verify the the rationality of the 6-DOF parallel robot designed by the research group,this paper applied the rigid body kinematics principle to analyze the relationship between the velocity and accelerationof the moving platform's hinge points and moving platform itself,and established the kinematics models.Then,based on the advantages of Lagrange equation method and Kane’s method,the dynamic model of parallel robot is established,which not only fully characterizes the dynamics of parallel robot,but also has a simple and universal form to make the research of robot control algorithm easy.Finally,under the given working space,using MATLAB programming and Adams simulation,the motion process of the parallel manipulator is imitated,and the velocity and acceleration curves of the moving platform are plotted.Through comparative analysis,the kinematics models are verified.What’s more, Adams-MATLAB Simulink co-simulation is used to verify the correctness of the dynamic model by analyzing the driving force error curves and the trajectory of the moving platform.The results of this paper notonly provide the basis for the subsequent optimization and control of the mechanism,but also provide the reference for the research of other parallel mechanisms.Key words:6-DOF parallel robot kinematics models dynamic model co-simulation引言Stewart平台[1]的出现始于1965年德国学者Stewart发明的具有六自由度运动能力的并联机构飞行模拟器,因其具有刚度高、精度高、承载能力强、动态特性好等优点,因此近年来被广泛应用于并联机床、精密定位平台和振动隔离平台等方面[2],而且基于Stewart平台的并联机器人[3,4]设计也相继出现,如图1所示,即为课题组基于Stewart平台设计的六自由度并联机器人。

dh参数标定DH参数标定(Denavit-Hartenberg参数标定)是机器人学中常用的一种方法,用于描述机器人关节之间的几何关系。

本文将介绍DH参数标定的原理和步骤,并探讨其在机器人运动学分析中的重要性。

一、DH参数标定的原理DH参数标定是一种简化机器人关节运动学模型的方法,它利用了机器人关节之间的几何关系。

DH参数标定的原理基于以下假设:1. 每个关节的轴线都与前一个关节的轴线相交;2. 每个关节的轴线与前一个关节的轴线垂直。

基于这些假设,DH参数标定将机器人关节之间的几何关系用四个参数来描述:1. α:前一个关节的z轴绕x轴旋转的角度;2. a:前一个关节的x轴沿z轴平移的距离;3. d:当前关节的z轴沿前一个关节的x轴平移的距离;4. θ:当前关节的x轴绕z轴旋转的角度。

二、DH参数标定的步骤DH参数标定的步骤如下:1. 选择基坐标系和末端坐标系:确定机器人运动学模型的基坐标系和末端坐标系;2. 确定关节轴线:根据机器人的结构和运动方式,确定每个关节的轴线方向;3. 建立坐标系:根据关节轴线的方向,建立每个关节的坐标系;4. 标定DH参数:根据建立的坐标系和运动规律,计算每个关节的DH参数;5. 求解正运动学:利用DH参数和关节角度,求解机器人的末端位置和姿态。

三、DH参数标定的重要性DH参数标定在机器人运动学分析中具有重要的作用:1. 简化运动学模型:DH参数标定将机器人关节之间的几何关系用四个参数描述,简化了运动学模型的复杂性,方便分析和计算;2. 提高运动学计算效率:DH参数标定将运动学计算转化为简单的矩阵运算,大大提高了计算效率;3. 便于运动规划和控制:DH参数标定提供了机器人末端位置和姿态的计算方法,便于运动规划和控制算法的设计和实现;4. 适用于不同类型的机器人:DH参数标定适用于各种类型的机器人,包括串联和并联机器人。

总结:DH参数标定是一种简化机器人关节运动学模型的方法,通过描述机器人关节之间的几何关系,提供了计算机器人末端位置和姿态的方法。

详解并联机床的设计理论与关键技术1 概述为了提高对生产环境的适应性,满足快速多变的市场需求,近年来全球机床制造业都在积极探索和研制新型多功能的制造装备与系统,其中在机床结构技术上的突破性进展当属90年代中期问世的并联机床(Parallel Machine Tool),又称虚(拟)轴机床(Virtual Axis Machine Tool) 或并联运动学机器(Parallel Kinem atics Machine)。

并联机床实质上是机器人技术与机床结构技术结合的产物,其原型是并联机器人操作机。

与实现等同功能的传统五坐标数控机床相比,并联机床具有如下优点:刚度重量比大:因采用并联闭环静定或非静定杆系结构,且在准静态情况下,传动构件理论上为仅受拉压载荷的二力杆,故传动机构的单位重量具有很高的承载能力。

响应速度快:运动部件惯性的大幅度降低有效地改善了伺服控制器的动态品质,允许动平台获得很高的进给速度和加速度,因而特别适于各种高速数控作业。

环境适应性强:便于可重组和模块化设计,且可构成形式多样的布局和自由度组合。

在动平台上安装刀具可进行多坐标铣、钻、磨、抛光,以及异型刀具刃磨等加工。

装备机械手腕、高能束源或CCD摄像机等末端执行器,还可完成精密装配、特种加工与测量等作业。

技术附加值高:并联机床具有“硬件”简单,“软件”复杂的特点,是一种技术附加值很高的机电一体化产品,因此可望获得高额的经济回报。

目前,国际学术界和工程界对研究与开发并联机床非常重视,并于90年代中期相继推出结构形式各异的产品化样机。

1994年在芝加哥国际机床博览会上,美国Ingersoll铣床公司、Giddings & Lewis公司和Hexal公司首次展出了称为“六足虫”(Hexapod)和“变异型”(VARIAX)的数控机床与加工中心,引起轰动。

此后,英国Geodetic公司,俄罗斯Lapik公司,挪威Multicraft公司,日本丰田、日立、三菱等公司, 瑞士ETZH和IFW研究所,瑞典Neos Robotics公司,丹麦Braunschweig公司,德国亚琛工业大学、汉诺威大学和斯图加特大学等单位也研制出不同结构形式的数控铣床、激光加工和水射流机床、坐标测量机和加工中心。

《具有串并混联结构腿的四足机器人设计》篇一一、引言四足机器人是现代机器人技术中的重要组成部分,其在多种领域,如科研、军事、工业等领域均有广泛的应用。

其关键部分为具有灵活和适应性强的腿机构,使得四足机器人可以稳定、有效地移动于不同的复杂环境中。

为了解决这个问题,本篇论文提出了具有串并混联结构腿的四足机器人设计,这一设计方案能够在不同地面上灵活地实现行进、爬行和跨越障碍等动作。

二、四足机器人设计概述本设计的四足机器人采用串并混联结构腿的设计理念,即腿部结构既包含串联机构也包含并联机构。

这种设计方式可以有效地提高机器人的运动灵活性和稳定性。

1. 串联机构:串联机构在机器人腿部设计中主要起到支撑和驱动的作用。

通过串联的多个关节,可以实现腿部的弯曲和伸展,从而使得机器人能够进行各种复杂的动作。

2. 并联机构:并联机构则主要起到增强稳定性和负载能力的作用。

通过多个并联的连杆和驱动器,可以增加机器人在复杂环境中的运动能力和负载能力。

三、四足机器人设计详细方案1. 腿部结构设计:在腿部设计中,我们采用一种串并混联的组合方式。

这种设计方式使得腿部在拥有足够强度的同时,又保持了足够的灵活性。

我们采用高强度的材料制作连杆和关节,以增强机器人的负载能力和耐用性。

2. 关节设计:在关节设计中,我们采用电机驱动的方式。

电机通过传动装置(如齿轮或皮带)驱动关节的转动,从而实现腿部的运动。

此外,我们还设计了阻尼装置,以减少运动过程中的冲击和振动。

3. 控制策略:我们采用基于反馈的控制策略,通过传感器实时获取机器人的运动状态和环境信息,然后根据这些信息调整机器人的运动策略。

此外,我们还采用了优化算法,以提高机器人在复杂环境中的运动效率和稳定性。

四、实验与结果分析我们通过实验验证了设计的有效性。

实验结果表明,具有串并混联结构腿的四足机器人在各种复杂环境中均能实现稳定、有效的移动。

在行进、爬行和跨越障碍等动作中,该机器人均表现出较高的灵活性和适应性。

《基于性能指标的冗余驱动并联机构输入选取研究》篇一一、引言随着机器人技术的快速发展,并联机构作为高精度、高效率的机器人结构形式,在工业生产、医疗康复、航空航天等领域得到了广泛应用。

冗余驱动并联机构(Redundant-Driven Parallel Mechanism,RDPM)通过增加驱动器的数量,提高了机构的灵活性和容错性。

然而,如何根据性能指标合理选取输入驱动,是冗余驱动并联机构研究中的重要问题。

本文旨在基于性能指标,对冗余驱动并联机构的输入选取进行研究,以提高机构的综合性能。

二、冗余驱动并联机构概述冗余驱动并联机构是一种具有多个驱动器的并联机构,通过增加驱动器的数量,使得机构在运动过程中具有更多的冗余度。

这种机构可以更好地适应复杂的工作环境,提高机构的灵活性和容错性。

然而,冗余驱动也带来了输入选择的复杂性,需要依据一定的性能指标进行合理选取。

三、性能指标的确定在冗余驱动并联机构的输入选取中,性能指标的确定是关键。

常见的性能指标包括:运动性能、动力性能、稳定性、精度等。

本文将综合考虑这些指标,建立一套综合性能评价指标体系。

其中,运动性能主要考虑机构的运动范围和速度;动力性能主要考虑驱动器的输出力和功率;稳定性主要考虑机构在运动过程中的振动和漂移;精度主要考虑机构的定位精度和重复定位精度。

四、输入选取方法基于综合性能评价指标体系,本文提出了一种基于优化算法的输入选取方法。

该方法通过建立优化模型,将性能指标量化,并采用优化算法对驱动器的输入进行优化选取。

具体步骤如下:1. 建立优化模型:根据机构的运动学和动力学模型,以及性能指标的要求,建立优化模型。

2. 设定约束条件:根据机构的实际情况,设定约束条件,如驱动器的输出力、速度等。

3. 运用优化算法:采用合适的优化算法(如遗传算法、粒子群算法等),对驱动器的输入进行优化选取。

4. 评估性能:根据优化结果,对机构的运动性能、动力性能、稳定性、精度等性能进行评估。

工业机器臂动力学参数标定方法研究工业机器人是指用于自动化生产流程中的机器人,其中机器臂是其最重要的组成部分之一。

在工业生产中,机器臂的运动精度和效率是极其重要的,因此需要对机器臂的动力学参数进行标定,以确保其运动控制的准确性和可靠性。

本文将针对工业机器臂动力学参数标定方法进行研究。

一、引言工业机器人是工业自动化的标志性产品,被广泛应用于汽车制造、电子产品生产等领域。

机器人的核心部件是机器臂。

机器臂所完成的工作任务需要精度高、效能高和准确性高。

然而,在机器臂使用过程中,因为工作条件不同或机器臂自身存在的误差,导致其动力学参数(如摩擦系数、惯性系数等)会发生改变,从而影响机器人的运动控制。

因此,工业机器臂动力学参数标定方法的研究是非常重要的。

二、工业机器臂动力学参数标定方法1. 动力学参数标定原理动力学参数是研究机器人运动控制方案设计的重要参数,其包括惯性项、摩擦项、弹性项等。

在机器臂实际运动过程中,由于各种缘由,动力学参数不可能完全精确确定,其值会随时间、环境、实验方法等因素而发生变化。

因而,实际控制中需现场进行参数标定。

动力学参数标定是确定这些参数的值的一种实验方法,其原理为利用逆动力学模型对机器臂进行运动分析,抽出动力学参数的信息并进行识别计算。

2. 动力学参数标定过程动力学参数标定过程主要分为以下步骤:(1)建立逆动力学模型:逆动力学模型是指利用优化算法进行求解,以得到控制器的输出量。

逆动力学模型要求输入为相应的轨迹容器或和轨迹的一阶导数等。

(2)选择标定轨迹:通过标定轨迹可以对动力学参数进行较为精确的识别。

标定轨迹应在机器人较大的工作范围内充分分布,可采用基于重力、惯性等几种目标进行较为丰富的轨迹表达。

(3)运行实验数据:在标定轨迹下进行实验数据的采集。

最常见的采集方法是利用全角反向偏差算法获得采集数据。

(4)分析实验数据:使用数据采集软件对采集的数据进行全角的高级滤波处理,以去除实验后的噪声。

机器人的结构形式及各类结构的特点机器人是一种能够自动执行任务的人工智能设备,其结构形式可以根据任务需求和功能要求而有所不同。

下面将介绍几种常见的机器人结构形式,并详细阐述各类结构的特点。

一、串联式结构串联式结构是一种基本的机器人结构形式,其由多个刚性节段和关节连接而成。

每个关节都可以独立进行旋转或伸缩,从而实现多种姿态的变换和灵活的运动。

串联式结构的特点如下:1. 灵活性强:每个关节的自由度较高,机器人能够在复杂的工作场景中进行精确的操作。

2. 控制简单:每个关节独立控制,实现简单的运动控制算法,易于编程和控制。

3. 结构紧凑:串联式结构通常较为紧凑,适用于空间有限的场所。

二、并联式结构并联式结构是另一种常见的机器人结构形式,其由多个刚性节段和关节并列连接而成。

每个关节同时进行相同的运动,通常是平移或旋转。

并联式结构的特点如下:1. 承载能力强:多个关节同时进行相同运动,具有较高的负载能力,适用于需要承担较大力矩或重物的任务。

2. 高速性能优异:并联式结构的刚性较高,可以实现快速运动和高加速度的操作。

3. 精度较低:由于关节同时进行相同的运动,可能会产生累积误差,影响精确度。

三、并列式结构并列式结构是基于多个相同或类似的模块组成的机器人结构形式。

每个模块具有相同的结构和功能,可以实现协同工作。

并列式结构的特点如下:1. 高可靠性:由于采用模块化设计,当一个模块出现故障时,其他模块仍然能够继续工作,提高了机器人的可靠性。

2. 灵活性强:模块之间可以独立工作,使机器人具有较高的灵活性,能够适应不同的任务需求。

3. 维护成本高:并列式结构由多个相同模块组成,需要对每个模块进行维护和保养,增加了维护成本。

四、悬臂式结构悬臂式结构是一种具有悬臂部分的机器人结构形式。

悬臂部分一端连接控制装置,另一端用于执行任务。

悬臂式结构的特点如下:1. 较大工作空间:悬臂式结构的悬臂部分可以延长工作范围,使机器人能够在较大的空间内进行作业。

2012年1月 第40卷第1期 机床与液压

MACHINE T00L&HYDRAULICS Jan.2012

Vo1.40 No.1

DOI:10.3969/j.issn.1001—3881.2012.O1.042 振动控制并联机器人的标定综述

任瑞,叶长春,马社,李才阳,范国滨 (中国工程物理研究院应用电子学研究所,四川绵阳621900)

摘要:在分析和总结现有并联机器人运动学标定方面资料的基础上,简述了影响并联机器人运动精度的误差来源和标 定准则,详细介绍了不同运动学参数标定法的特点,并提出l『当前用于振动抑制的并联机器人运动学标定的难点。 关键词:并联机器人;标定;振动 中图分类号:TH115 文献标识码:A 文章编号:1001—3881(2012)1—154—3

Review of Parallel Robot Calibration for Vibration Control REN Rui,YE Changchun,MA She,LI Caiyang,FAN Guobin (Institute of Applied Electronics,China Academy of Engineering Physics,Mianyang Sichuan 62 1 900,China) Abstract:By investigating the previous datum about kinematic calibration of parallel mechanism,the error source affecting nlOV— ing precision of parallel mechanism and calibration criterion were introduced.The kinematic calibration methods were classified the characteristics of each method were illustrated.Some research dificulties of parallel mechanism r vibration isolation were proposed. Keywords:Parallel mechanism;Calibration;Vibration

并联机器人(Stewart平台)是机器人学中一种 典型的机器人,应用范围相当广泛,近年来受到学术 界及工业界相当大的关注,产、学、研各界致力于理 论分析和应用技术的整合研究与发展,取得了相当的 成果,从宇宙飞船对接、飞行器模拟到深海探测机器 人都有应用。但是,用于振动隔离的并联机器人仍有 许多关键问题有待解决,其中平台参数标定即为相当 迫切而急需突破的研究课题之一。 任何姿态控制机构的误差来源一般分为两大类: 几何误差与非几何误差。其中几何误差通常由制造公 差引起,在系统中为一恒定量,可以通过系统标定的 方法进行误差补偿。非几何误差则包括结构受力变 形、间隙、热变形、摩擦等,其行为较难用数学模型 描述,同时重现性较差,可通过提高结构刚度、预加 压、润滑或者建立热误差模型来减小这部分误差。机 构运动学标定的目标是估计运动平台的几何参数以补 偿运动误差,所有的标定方法在数学上可以归结为求 解一个非线性的标定方程组,此方程组以要辨识的几 何参数真值作为未知量,还包含了作动器伸长量、外 部测量信息等参数。因此,机构运动学中的标定,通 常是指系统机构参数(几何误差)的标定,而且这 部分误差占并联机器人全部误差 0%…。在工程 实践中,欲使实际机构参数值尽可能逼近理论值,则 要求极小的制造公差,成本高昂,同时也有技术上的 极限。参数标定法在此基础上应运而生,它将数学模 型中的参数值,通过校正程序使其尽可能地逼近真实 的参数值,实现低成本下高精度的姿态控制 。 完整的标定程序通常由4步组成:建立误差校正 模型、位姿测量、机构参数辨识、误差补偿。不同标 定方法的最大差别在于位姿测量信号取得方式不同, HOLLERBACH等提出了机器人标定的重要原则:如 果测量信号的维度高于系统具有的运动自由度,则可 以建立完整的标定程序 。测量位姿信号需要动平台 在多组不同的位姿下重复进行,包括动平台位姿的直 接测量、驱动器输出,被动铰链的位移变化等。理论 上,如果能够得到运动平台的精确位姿信号,将为参 数鉴别提供最佳依据。在工程实践中,测量运动平台 的位姿信号是相当困难及费时的工作,精密的测量仪 器往往相当昂贵。因此通过运动学标定改善并联机器 人的位姿精度更有实际意义。 1标定方法分类 并联机器人的运动学标定就是利用环链约束和误 差可观性,构造实测信息与模型输出问的误差泛函, 并采用一定的数学方法辨识模型参数,再用识别结果 修正控制器中的运动学逆解模型参数,进而达到静态 精度补偿的目的。 根据位姿测量信号取得方式的不同,标定方法大 致可以分为以下几类。 1.1 直接法 采用高精度测量仪器直接测量并联机器人部件的

收稿Et期:2010—12—27 基金项目:中国工程物理研究院重点支持项目 作者简介:任瑞,男,博士研究生,研究方向是光学平台致稳。E—mail:oecat2004@gmai1_con。 第1期 任瑞等:振动控制并联机器人的标定综述 ・155・ 几何参数。虽然该方法原理上最为简单,但是工程 实践上通常不可行,仅具有理论上的意义。 1.2 外部标定法(又叫开环法) 这是并联机构传统的标定方法,也被称之为动平 台位姿测量法。该方法关键之处在于利用高精度测量 仪确定动平台的位姿,通过多个位姿的测量辨识出机 床的运动学参数。对于动平台位姿的获取又包括直接 和间接两种方法。直接测量法是实时测量动平台上点 坐标和角度以确定动平台的位姿。问接测量法则通过 长度的测量确定动平台的位姿和姿态。PIERRE等就 采用了两个摄像机对Stewart平台进行了外部标定, 可以确定多达30个运动学参数,并且这种标定方法 不受外部空间限制 。 1.3 自标定法 自标定的概念最早由EVERETF和LIN提出,应 用于一封闭回路机构 ;WAMPLER等提出了一个 参数校正的通用方程,可以适用于串联及并联机器 人 ;此后,许多并联机构的自标定方法相继被提 出,大致可以分为3类。 1.3.1辅助传感器法 这个方法是在系统中加入辅助传感器,使得标定 系统的总测量维度高于被测系统本身运动自由度,达 到自我标定的目的。常用的方法有在被动铰处加装角 度传感器,还有在定平台和动平台之间加装长度、角 度测量传感器。YANG等通过在被动铰处加上角度传 感器获得了满意的校正精度 ;ZHUANG等指出使 用两个以上的角度辅助传感器(倾角仪)足以完成 Stewart平台的自我校正Ⅲ ;BESNARD等甚至在 Stewart平台的动平台上使用两正交配置的倾角仪完 成自我校正 。这种方法面临一个重要的限制,就 是运动学模型中的部分参数并非独立参数,使用现有 自标定法仅能标定出运动学模型中的各参数问的相对 关系,因此动平台上主轴及夹角的实际位置和指向无 法被标定,必须借助外部测量仪器进行主轴空间位姿 测量才能完整标定主轴的实际位置和指向,这也是参 数自标定法的最大限制,自今还没有好的解决方 。 1.3.2运动条件约束法 通常机器人系统的作动器本身有传感器用于反馈 实际输出值,因此传感器数目与系统的运动自由度相 等,如果限制部分被动铰的运动自由度,使系统的测 量维度高于系统的运动自由度,就可以实现自标 定 。这种方法的优点是不需外部位姿传感器, 只要限制部分铰的自由度就可以。运动约束法与辅助 传感器法相同的缺点是都无法确定动平台的实际位 姿,此外,被限制的铰相关的结构参数会有校正上的 盲点。 1.3.3标准具法 标准具法是用预先精密设计加工的标准具当成坐 标基准,上面有若干接点可与系统动平台上的夹头结 合,当夹头与标准具结合时,夹头的位置和指向由标 准具来定义,从而达到标定的目的。NAKAGAWA等 采用这种方法对一并联机床进行校正,将误差从16 txm降低到了6 fxm 。这种方法可以避免上述两方 法的不足,但是无法自动化和实时化,并且针对不同 机器人系统,标准具的通用性差。不同标定法的特点 见表1。 表1不同标定法的特点 ・156・ 机床与液压 第40卷 2对于振动抑制的并联机器人运动学标定难点 对于振动抑制的并联机器人运动学标定来说,既 有与静态姿态控制并联机器人相同的方面,也有一些 自身的动态标定特点。首先,振动过程总是在一定频 率范围内发生的,所以对于用于振动抑制的并联机器 人标定也必然有一定的频率要求。由于并联机器人的 作动器变化与动平台空间位姿的变化是一个非线性映 射,当选定系统构型参数、驱动支腿的动力学指标和 虎克铰、球铰的负载能力后,如何确定操作平台所能 隔离的振动信号频率的软极限,也就是并联机器人响 应的快速性问题,寻求机器人伺服带宽与运动平台工 作空间内的振动抑制带宽的匹配关系就成为用于振动 抑制的并联机器人平台研究、设计和动态标定的难点 问题。其次,对于并联机器人这样复杂系统的机电控 制方式来说,选择何种控制率设计才是“标准”和 “最优”的也是一个不容忽视的问题。由于平台作动 器、传感器种类和布置方式的不同,选用前馈或反 馈,选用传统的PID控制还是现代的控制方式与控制 器的算法,如模糊、神经网络、自适应等控制算法将 会产生不同的控制结果。那么怎样确定一种标准的控 制方式作为振动抑制平台基准又将成为振动抑制平台 标定的难点。最后,用于振动抑制的并联机器人通常 都用在运动的平台上面,如车载、船载和机载。对于 这些载体上的并联机器人运动平台,除了有振动抑制 的要求外,往往还有姿态控制的要求。由此存在着并 联机器人运动平台的工作空间是针对惯性系还是运动 坐标系,或者是两者的结合以及两者以何种方式匹配 等一系列问题。以上这些领域还鲜有人研究。 3结论 在分析和总结现有有关用于振动抑制的并联机器 人标定文献的基础上,简述了并联机器人误差源、运 动学标定原则等,从参数标定法方面论述了并联机器 人运动学标定的研究进展情况,从理论和实践的角度 说明了对并联机器人进行运动学标定的必要性,并针 对用于振动抑制的并联机器人的运动学标定的研究, 提出了目前研究的难点和空白。通过对这些难点和空 白的研究,可以有效地提高并联机器人的运动精度, 更好地满足振动抑制的需要,为将来这类平台的实用 化提供有益的帮助。 参考文献: 【1】史长虹,张同庄,丁洪生.变轴数控机床精度研究进展 [J].组合机床与自动化技术,2001(4):8—10. 【2】Roth Z S,Mooring B W,Ravani B.An Overview of Robot Calibration[J].IEEE Transations on Robotic and Automa— tion,1987,3(5):377—385. 【3】HOLLERBACH J M.A Survey of Kinematic Calibration 『M]//KHATIB O,CRAIG J J,LOZANO—P6REZ T.The